Penutupan Kaleng

advertisement

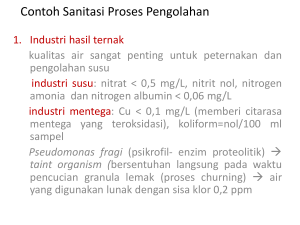

OPERASI PENGALENGAN Bahan pangan DIKEMAS secara hermetis kemudian DIPANASKAN pengalengan biasa Bahan pangan DIPANASKAN, kemudian DIKEMAS secara hermetis (setelah dingin atau masih panas) pengalengan aseptis Penyiapan Bahan Blansing Pengisian (Filling) Penghampaan (exhausting) Penutupan kaleng (Sealing) Sterilisasi Pendinginan Pemberian label & Penyimpanan Penyiapan Bahan Pemilihan varietas yang sesuai ( aspek bentuk, ukuran, keseragaman, sifat organoleptik, nilai gizi) Menentukan tingkat kematangan optimal dari pemanenan o Warna, rasa, flavor, tekstur o Secara kimia: rasio gula/asam, larut/pektin total, kadar antosianin o Secara fisik: index refraksi, kekerasan pektin Penyiapan Bahan Triming o Membuang bagian yang tidak diperlukan Sortasi dan grading o Untuk mendapatkan keseragaman kualitas bahan makanan yang akan dikalengkan o Untuk memudahkan pengawasan mutu, efisiensi proses sterilisasi, dan meningkatkan daya tarik konsumen o Bahan dipisahkan berdasarkan ukuran, kenampakan atau kriteria lainnya o Alat: mesin ayakan bergetar (vibrating screen), silinder berputar (rotaring cylinder), penimbangan atau conveyor-grading Penyiapan Bahan Pencucian o Mengurangi / menghilangkan kontaminan: kotoran, mikroba, sisa-sisa insektisida o Sebaiknya menggunakan air mengalir o Sebelum pencucian dilakukan perendaman (soaking) untuk memudahkan pelepasan kotoran o Metode pencucian: cara basah, cara kering, penyemprotan angin atau air Penyiapan Bahan Pemotongan & Pengupasan o Menghilangkan bagian yang tidak digunakan/dimakan, misal kulit o Cara: Pengupasan dengan tangan (hand peeling) Pengupasan dengan mesin (machine peeling) Pengupasan dengan bantuan perlakuan pendahuluan (aids peeling) melibatkan perlakuan: scalding, steaming,flame peeling, lye peeling Blansing Inaktivasi enzim dan membunuh mikrobia yang tidak tahan panas Mengeluarkan gelembung udara dalam bahan pangan Memudahkan waktu pengisian karena bahan pangan menjadi lemas/lembek teksturnya Blansing dengan air mendidih 88 – 99oC selama 1,5 – 2 menit atau blansing dengan uap panas 1 atm 100oC Pengisian (Filling) Dilakukan sebelum atau sesudah pemanasan bahan pangan, tergantung cara pengalengan Dengan tipe masinal (mesin, otomatis) lebih baik krn dpt menjamin aseptisitas Ada ruang kosong bag atas (head space) o Vol maksimal 10 % o Bila lbh besar dpt menyulitkan penghampaan dan peluang terjadinya oksidasi, warna dan aroma rusak o Bila terlalu kecil : Berbahaya: pengembangan bhn pangan waktu sterilisasi dpt tumpah atau memecahkan wadah Waktu proses lebih lama karena penetrasi panas lambat Pengisian (Filling) Pada pengalengan buah o Kaleng diisi buah, kemudian ditambah sirup / larutan gula (konsentrasi tergantung jenis buah dan kualitas produk) Fungsi sirup: o Bahan pemanis o Pemberi flavor o Mengurangi rasa asam o Mempengaruhi tekstur o Membantu pengawetan o Mengurangi kelarutan oksigen mencegah reaksi oksidasi dan mencegah tekanan yang terlalu tinggi selama sterilisasi Pengisian (Filling) Konsentrasi sirup buah yang manis menggunakan sirup yang lebih encer (10o Brix) Derajat Brix = o Brix Packing brix Kadar larutan gula pada waktu diisikan dalam kemasan Cut out brix Kadar larutan gula (dalam o Brix) dalam kemasan setelah disimpan selama 15 hari pada suhu 68oF Cut out brix dipengaruhi oleh: packing brix dan rasio berat buah dan sirup Faktor yang Perlu Diperhatikan dalam Pengisian Fill of container o Persentase pengisian kemasan 90% dari volume kemasan Drained weight o Berat isi setelah ditiriskan (berat bahan padat dalam kemasan) biasanya 50 – 65% dari berat air yang diperlukan untuk mengisi kemasan tsb Faktor yang Perlu Diperhatikan dalam Pengisian Berat netto o Berat padatan dan cairan dalam kemasan o Harus sesuai dengan yang tercantum pada label Keseragaman pengisian kaleng o Faktor ini dipengaruhi oleh berat netto dan head space Faktor yang Perlu Diperhatikan dalam Pengisian Medium pengisi kaleng o Jenis medium: Sirup buah-buahan Kaldu daging Minyak ikan Larutan garam sayuran o Fungsi medium pengisi: Meningkatkan flavor bahan dikalengkan Mempertajam flavor asli dari bahan Mempercepat penetrasi paas Mengurangi terjadinya korosi kaleng yang Penghampaan (Exhausting) Pengeluaran udara/gelembung udara dalam wadah/jaringan bahan pangan o Tidak ada udara dan Tekanan dalam kaleng lebih kecil dibanding tekanan atmosfir Kaleng tidak menggembung Tidak terjadi korosi-oksidasi/karat Mikrobia aerobik tidak tumbuh Nutrien tdk rusak Penghampaan (Exhausting) Bahan pangan (cair/koloid) diisikan dlm keadaan panas shg head space terisi uap air, sewaktu penutupan dan stl suhu turun air mengembun, shg tek ruang head space vakum Pemanasan wadah beserta isinya, shg tek udara panas (head space) > tek atmosfir bbrp menit kmd ditutup, stl dingin vol bhn dan uap air menyusut shg tek dlm head space turun Penyemprotan uap air ke bag head space wadah, shg udara diganti uap air, stl ditutup dan dingin meng embun. Pengembunan uap air dan penyusutan vol bhn pangan menurunkan tek sampai hampa Penghampaan (Exhausting) Pembuangan udara secara mekanis (untuk bahan pangan asam/bergula/bergaram/tdk tahan panas) sehingga hampa Cara: dengan pompa isap pemakum/pengisian vakum dengan gas CO2 (untuk minuman) / gas lain yang berfungsi pengawet Penutupan Kaleng (sealing) Penutupan rapat o Mencegah kebocoran bahan dari kaleng o Mencegah kerusakan isi kaleng Penutupan kaleng penutupan ganda (double seameing) Mesin penutup kaleng: o Hand seamer o Otomatis Penutupan Kaleng (sealing) Teliti agar hermisitas wadah terjamin Kemasan kaleng Perhatikan: bentuk lipatan dalam sambungan dan lembaran kaleng tidak bocor Kemasan botol penutup diberi pak dari karet atau bahan sejenis Jarang dikerjakan secara manual untuk standarisasi dan untuk sanitasi/higiene MODEL LIPATAN KALENG HERMETIS MODEL PENUTUPAN BOTOL HERMETIS (JAR) Penutupan Kaleng (sealing) Setelah penutupan, kaleng dibersihkan dan diberi kode/tanda Kode terletak pada tutup kaleng Kode berupa rangkaian huruf dan angka yang menunjukkan tanggal dan nomor batch prosesing Sterilisasi Faktor yang mempengaruhi proses sterilisasi: o Jenis mikroba yang dimatikan o Kecepatan penetrasi panas pada cold point o Suhu awal bahan makanan o Ukuran dan bahan pengemas yang digunakan o Suhu proses o Tekanan uap air yang digunakan o Keasaman bahan makanan Sterilisasi Dapat dilakukan sebelum atau sesudah pengisian o Sebelum pengalengan aseptis o Sesudah pengalengan biasa Suhu dibawah/diatas 100 0C, tergantung faktor yang mempengaruhi optimasi/waktu proses Suhu dibawah 100 0C (pasteurisasi) o digunakan : air panas, campuran uap dan udara panas, udara panas o Untuk pengalengan sari buah, sirup, bhn pangan asam (pH rendah), tekanan osmotik tinggi (gula/garam), bhn pangan dengan pengawet kimia Sterilisasi Suhu diatas 100 0C (sterilisasi) o Menggunakan uap jenuh pada tekanan tinggi, udara panas pada tekanan uap air atau air panas dengan tekanan uap tinggi (otoklaf atau retort) Dapat mencapai suhu > 1250C tergantung mikrobia indikator (121 0C selama 20 – 45 menit) Dilakukan untuk pengalengan bahan pangan yang tidak berasam tinggi atau diduga mengandung mikrobia berspora/kapsul yang tahan panas Sterilisasi Suhu yang dimaksud adalah SUHU INTERNAL bahan tempat pengukuran suhu: daerah bahan pangan yang terlambat kena panas (=TITIK DINGIN = COLD POINT = COLDEST SPOT) Waktu proses pemanasan tergantung ukuran/ volume dan kondisi bahan pangan agar kerusakan nutrien tidak terlalu besar Pendinginan Dilakukan segera setelah sterilisasi: o Mencegah gejala lewat masak (over cooked) o Mencegah tumbuhnya mikoba tahan panas Air yang digunakan diklorinasi o Untuk mencegah terhisapnya air yang mengandung mikroba ke dalam kaleng melalui lubang-lubang kecil pada kaleng Suhu pendinginan: 38 – 43oC Pendinginan Cara : o Menyemprot wadah dengan air (setelah /sebelum diangkat dari retort) o Merendam wadah dengan air o Dengan air mengalir lebih baik daripada air statis Wadah kaca suhu pendinginan terlalu rendah menyebabkan pecah/retak Diperlukan pendinginan cepat agar terjadi efek heat shock mikrobia termofilik tidak terangsang pertumbuhannya Daerah kritis: 45-800C setelah sterilisasi selama 10 menit terangsang pertumbuhannya