THO_12 - AKUNTANSI JUST IN TIME

advertisement

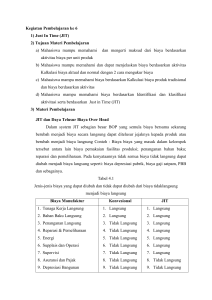

AKUNTANSI JUST IN TIME 1. JUST IN TIME Just in time adalah filosofi yang dipusatkan pada pengurangan biaya melalui eliminasi persediaan. JIT dikembangkan perusahaan otomotif Jepang tahun 1950-an. Semua bahan baku dan komponen sebaiknya tiba di lokasi kerja pada saat dibutuhkan-tepat waktu. Produk sebaiknya selesai dan tersedia bagi pelanggan, Eliminasi di saat persediaan pelanggan mengurangi menginginkannya-tepat tempat penyimpanan waktu. dan biaya penyimpanan, sekaligus mengeliminasi perlindungan atas kesalahan produksi dan ketidakseimbangan persediaan. Jadi, dalam sistem JIT menuntut beban kerja yang berkualitas dan seimbang, agar terhindar dari penghentian produksi yang menimbulkan biaya mahal dan kecewa pelanggan. JIT merupakan bagian penting dalam TQM, identik dengan usaha eliminasi pemborosan. - Prinsip JIT dapat diterapkan dalam memperbaiki pemeliharaan rutin. - Berguna juga dalam mengelola pekerjaan di kantor, bisnis jasa, atau departemen jasa suatu pabrik; dalam menurunkan persediaan di pabrik atau ritel; dan berbagai aspek lain dari operasi suatu bisnis. Aspek yang paling terlihat dari JIT adalah usaha mengurangi persediaan barang dalam proses dan bahan baku. Yang sering disebut produksi tanpa persediaan, produksi ramping, atau produksi dengan persediaan sama dengan nol. Wewenang untuk membuat komponen kerja ditentukan oleh kebutuhan komponen tersebut di lokasi kerja berikutnya dalam lini produksi. JIT merupakan kasus khusus dari EOQ dalam jumlah yang sangat kecil. yang ideal adalah ukuran batch = 1 unit. Agar JIT dapat beroperasi dengan seharusnya, waktu persiapan harus pendek, aliran produksi melalui berbagai lokasi kerja harus seragam, karekterisitik yang umum dalam manufaktur repetitif. JIT berusaha mengurangi persediaan, karena dipandang sebagai pemborosan. Persediaan mewakili sumber daya yang tidak digunakan http://www.mercubuana.ac.id kebutuhan Tata Hitung Ongkos Tujuan JIT adalah mengurangi waktu siklus total (terutama waktu proses yang signifikan dalam produk). Mengurangi waktu total siklus berarti mengurangi biaya dan meningkatkan daya saing. Misal, biaya penyimpanan tahunan 25% dari biaya produksi variabel dan biaya variabel rata-rata BDP Rp.2.000.000,- manajemen merencanakan menggunakan JIT untuk menggandakan kecepatan BDP tanpa mengubah total output tahunan. Ini dicapai dengan mengurangi ukuran batch menjadi setengahnya. Tidak ada perubahan dalam perencanaan persediaan bahan baku atau persediaan barang jadi. Rata-rata BDP akan dikurangi setengahnya, sehingga menghemat biaya penyimpanan tahunan Rp.250.000 (25% x ½ x Rp.2.000.000). b. JIT dan Kerugian Produksi Dengan JIT, tidak akan ada barang setengah jadi yang tersimpan atau menunggu sehingga barang antara satu tahap menghilangkan cacat, yang produksi kemungkinan pada akhirnya dengan tahap keterlambatan meningkatkan berikutnya, pendeteksian kualitas dan mengurangi biaya. Disamping beberapa keuntungan potensial dengan BDP yang rendah, ada beberapa biaya yang harus di-offset dalam pengurangan BDP: - Penanganan sebagian besar batch-batch BDP yanglebih kecil, termsuk biaya memproses lebih banyak pesanan produksi dan permintaan bahan baku, jika dokumen ini tetap digunakan, dan biaya untuk menangani lebih banyak untuk pengangkutan baha baku. - Makin tingginya probabilitas terhentinya produksi karena perseidaan pengaman yang lebih kecil di tiap lokasi kerja. - Kemungkinan biaya persediaan tidak dapat dikurangi sedemikian rupa sehingga dapat mengimbangi jumlah persiapan yang harus dilakukan. c. JIT dan Pembelian Pendekatan JIT untuk pembelian menekankan pada pengurangan jumlah pemasok serta memperbaiki mutu bahan baku mapun fungsi pembelian. Agar bisa memindahkan bahan baku secara langsung dari pemasok ke ruang produksi dengan sedikit atau tanpa inspeksi, dan menghilangkan kebutuhan ruang penyimpanan jangak panjang. Aifrid http://www.mercubuana.ac.id 135 Tata Hitung Ongkos sistem JIT yang berhasil mungkin saja tidak ada persediaan yang terpisah tapi langsung diproses, sehingga bahan baku dan barang dalam proses digabung jadi satu akun. Versi lain, jika ada akun barang dalam proses yang terpisah, sebagian atau dibebankan ke akun itu semua sebelum akhir elemen perioda biaya dapat akuntansi. Akun persediaan barang jadi juga dapat dibebankan dengan beberapa elemen biaya hanya dengan ayat jurnal akhir perioda. Mungkin juga tidak ada akun persediaan barang jadi). Dalam akumulasi biaya berdasarkan job order costing dan process costing, biaya pekerjaan yang selesai ditentukan dengan membebankan semua elemen biaya (bahan baku, tenaga kerja langsung dan overhead pabrik) ke persediaan barang dalam proses pada berbagai tahap produksi. Tapi dalam backflushing, beberapa atau semua biaya output (produk) ditentukan hanya setelah produksi selesai. Biaya pekerjaan yag selesai dikurangkan dari saldo akun barang dalam prses, atau akun kombinasi yang ekuivalen, dalam tahap yang disebut pengurangan pascaproduksi. Dalam terminologi, pengurangan mengacu pada jumlah biaya. Dalam praktek nyata, mungkin ada item lain yang harus dikurangi, seperti estimasi biaya bahan baku sisa, biaya bahan baku yang diretur ke pemasok, dan kehilangan yang diketahui saat perhitungan fisik persediaan, dan dalam sistem perhitungan biaya standar, varians biaya. Perhitungan backflushing menggunakan estimasi akhir perioda atas komponen biaya bahan baku dan tenaga kerja untuk semua pekerjaan yang belum selesai, termasuk bahan baku yang belum diproses. Dalam sistem biaya standar: - Estimasi biaya dibuat setelah perhitungan fisik persediaan (mingguan atau bulanan). - Estimasi biaya bahan baku diturunkan dari faktur pemasok terakhir jika ingin biaya aktual. - Estimasi jumlah biaya konversi diturunkan pertama-tama dengan mengestimasi biaya konversi suatu barang jadi, lalu membebankan http://www.mercubuana.ac.id Aifrid 137