Pemanfaatan ampas tahu sebagai bahan baku

advertisement

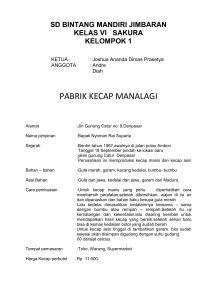

IV. A. HASIL DAN PEMBAHASAN PROSES PEMBUATAN KECAP MANIS AMPAS TAHU Proses pembuatan kecap manis ampas tahu terdiri dari 4 tahap, yaitu : 1). persiapan ampas tahu, 2). pembuatan dan fermentasi koji, 3). pembuatan dan fermentasi moromi, dan 4). pemasakan. 1. Persiapan Ampas Tahu Limbah padat tahu atau biasa dikenal dengan ampas tahu merupakan hasil samping dari pabrik tahu. Ampas tahu yang digunakan dalam penelitian ini merupakan ampas tahu segar yang mengandung kadar air yang tinggi yaitu sekitar 89,82% bb sehingga diperlukan tahapan pengepressan untuk mengurangi kadar air ampas tahu tersebut agar sesuai dengan kadar air untuk pembuatan koji yang berkisar antara 75-80% (Snyder (1987). Pada kisaran kadar air tersebut kerja dari kapang akan optimum karena sesuai dengan kondisi pertumbuhannya. Proses pengepressan dilakukan dengan cara tradisional yaitu menggunakan kain saring. Ampas tahu ini memiliki kandungan protein yang cukup tinggi yaitu 2,12 % bb atau 20,82 % bk sehingga berpotensi sebagai bahan baku pembuatan kecap. Hasil analisis proksimat ampas tahu segar dapat dilihat pada Tabel 7. Tabel 7. Analisis Proksimat Ampas Tahu Komposisi Ampas Tahu Segar Air (% bb) 89,82 ± 0,00 Protein (% bb) 2,12 ± 0,05 Lemak (%) 2,20 ± 0,06 Abu (% bb) 0,38 ± 0,01 Karbohidrat by difference (%) 5,48 ± 0,01 Setelah proses pengepressan, ampas tahu dikukus dengan dua perlakuan waktu pengukusan yaitu 15 dan 30 menit. Proses pengukusan ampas tahu ini bertujuan untuk mematikan mikroorganisme yang mungkin mengkontaminasi ampas tahu selama proses pembuatan tahu, proses pengepressan dan lain-lain yang dapat menghambat proses pertumbuhan kapang pada proses fermentasi koji. Waktu pengukusan selama 15 menit merupakan waktu minimal yang cukup untuk mematikan mikroba yang tahan panas, karena sebelumnya ampas tahu telah mengalami proses pengukusan dan penggilingan dengan panas yang bertujuan untuk menginaktivasi enzim anti-nutrisi yang dapat menghambat penyerapan gizi yang terkandung dalam kedelai dan enzim lipoksigenase yang dapat menyebabkan bau langu, sehingga proses pengukusan ampas tahu tidak bertujuan untuk menginaktivasi enzim anti-nutrisi maupun enzim lipoksigenase melainkan untuk membunuh mikroorganisme yang dapat menghambat pertumbuhan kapang. 2. Pembuatan dan Fermentasi Koji Ampas tahu yang telah mengalami proses pengukusan akan mengalami peningkatan kadar air. Data kadar air ampas tahu yang telah mengalami pengepressan dan pengukusan dapat dilihat pada Gambar 2. Berdasarkan grafik, kadar air ampas tahu 19 setelah proses pengepressan mengalami penurunan dari 89,82% menjadi 75,22%, namun kembali mengalami peningkatan kadar air setelah proses pengukusan baik selama 15 menit maupun 30 menit. Kadar air ampas tahu setelah dikukus selama 15 menit yaitu 81,44% lebih rendah dibandingkan dengan kadar air ampas tahu yang dikukus selama 30 menit yaitu 87,34%. Hal ini dikarenakan semakin lama waktu pengukusan maka semakin banyak air/uap air yang terserap oleh ampas tahu. 89,82 Kadar air % bb 87,34 81,44 75,22 sebelum press setelah press setelah press setelah press tanpa kukus kukus 15 kukus 30 menit menit Gambar 2. Grafik Kadar Air Ampas Tahu pada Perlakuan Pengepressan dan Pengukusan. Setelah dikukus, ampas tahu didinginkan hingga suam-suam kuku sebelum dicampur dengan tepung tapioka. Tepung tapioka yang akan dicampur dengan ampas tahu terlebih dahulu disangrai selama 10 menit hingga kuning kecoklatan. Pada proses pembuatan kecap Jepang, penyangraian dilakukan terhadap tepung gandum yang bertujuan untuk menggelatinisasi pati gandum sehingga lebih mudah untuk dihidrolisis dan dimanfaatkan oleh kapang, mudah menguapkan air, dan mematikan mikroorganisme pengganggu (Huang dan Teng, 2004). Proses pencampuran ampas tahu dengan tepung tapioka dilakukan dengan dua perlakuan untuk masing-masing perlakuan pengukusan ampas tahu yaitu penambahan tepung tapioka sebanyak 5% dan 10% dalam basis 1 kg ampas tahu kukus. Pemilihan jumlah pencampuran tersebut diperkirakan mampu menghasilkan tekstur koji yang padat dan mengurangi kadar air bahan baku sehingga membantu proses pertumbuhan kapang. Menurut Sentot Prasasto (2008) jumlah tepung yang ditambahkan dalam pembuatan koji kecap berkisar antara 0-10%. Tujuan penambahan tepung pada pembuatan kecap ampas tahu ini adalah untuk memadatkan massa ampas tahu sehingga lebih kokoh dan mudah ditumbuhi kapang serta menambahkan suplai karbohidrat bagi pertumbuhan kapang. Penambahan tepung juga berfungsi meningkatkan cita rasa dan aroma yang dihasilkan oleh terbentuknya asamasam organik dan alkohol dan senyawa penyusun flavor yang lain (Astawan, 2009). Campuran ampas tahu kukus dan tapioka yang telah disangrai kemudian ditaburi laru tempe sebanyak 5 gr untuk 1 kg campuran ampas dan tepung tapioka, lalu diadukaduk sampai rata. Setelah itu ampas yang telah ditaburi laru tempe diletakkan di atas tampah setebal 2 cm yang telah dialasi daun pisang dan ditutup dengan daun pisang. Tampah diletakkan di tempat yang terhindar dari serangga dan sinar matahari langsung selama 3 hari pada suhu ruang sampai koji terbentuk. Koji yang telah jadi dapat dicirikan dengan penampakan koji yang tertutup sempurna oleh miselium kapang yang kompak dan tidak mudah hancur/kokoh serta mengeluarkan aroma khas tempe. Koji yang terbentuk setelah 3 hari memiliki ciri-ciri miselia yang berwarna putih sehingga dapat diduga 20 kapang yang tumbuh pada koji merupakan kapang R.oryzae dan R.oligosporus. Hal ini dikarenakan kapang R.oryzae memiliki karakteristik miselia yang berwarna putih. Ketika dewasa, maka miselia putih akan tertutup oleh soprangium yang berwarna abu-abu kecoklatan. Hifa kapang R. oryzae tidak bersepta dan tidak berwarna (jernih/hialin). Hifa kapang terspesialisasi menjadi 3 bentuk, yaitu rhizoid, sporangiofor, dan sprorangium. Rhizoid merupakan bentuk hifa yang menyerupai akar (tumbuh ke bawah). Sprorangiofor aadalah hifa yang menyerupai batang (tumbuh ke atas). Sporangium adalah hifa pembentuk spora dan berbentuk bulat, Suhu pertumbuhan maksimun adalah 33-36°C dan suhu perturnbuhan optimum adalah + 30°C. Kapang R.oligoporus juga memiliki karakteristik miselia yang berwarna putih. Ketika dewasa, maka miselia putih akan tertutup oleh soprangium yang berwarna abuabu. Hifa kapang R. oligoporus tidak bersepta dan tidak berwarna (jemih/hialin). Hifa kapang terspesialisasi menjadi 3 bentuk yaitu rhizoid, sporangiofor, dan sprorangium. Rhizoid merupakan bentuk hifa yang menyerupai akar (tumbuh ko bawah). Sprorangiofor adalah hifa yang menyerupai batang (tumbuh ke atas). Sporangium adalah hifa pembentuk spora dan berbentuk bulat. Suhu pertumbuhan maksimun adalah 36-40°C dan suhu pertumbuhan optimum adalah ± 33°C. R.oligosporus mempunyai aktivitas protease dan lipase yang kuat dan dikombinasikan dengan sedikit aktivitas amylase, sedangkan R.oryzae mempunyai aktivitas amylase yang lebih kuat (Shurtleff dan Aoyagi, 1979). Menurut Fardiaz (1989), kebanyakan kapang bersifat mesofilik, yaitu tumbuh baik pada suhu kamar. Suhu optimum pertumbuhan untuk kebanyakan kapang adalah sekitar 25-30 o C, tetapi beberapa dapat tumbuh pada suhu 35-37 oC. Kapang dapat tumbuh pada kisaran pH 3-9 dengan kelembaban 60-90%. Fermentasi koji merupakan tahap awal fermentasi kecap sehingga proses ini menentukan kualitas produk akhir kecap yang dihasilkan. Perubahan kimia besar yang terjadi pada proses ini adalah degradasi protein dan karbohidrat yang disebabkan oleh enzim pemecah yang dihasilkan koji. Menurut Flegel (1988), ada dua macam enzim yang berperan dalam menghasilkan flavor kecap pada fermentasi koji yaitu kompleks enzim protease yang memberikan meaty flavor (gurih) dan enzim karbohidrase seperti αamilase, amiloglukosidae dan maltase yang berperan pada rasa manis. Waktu fermentasi juga merupakan faktor penting dalam fermentasi koji. Menurut Andesta (1987), perlakuan lama inkubasi koji tiga hari menghasilkan kandungan asam nitrogen dan total nitrogen terbesar. Asam nitrogen berperan penting sebagai komponen pembentuk flavor khas kecap. Selama masa fermentasi koji, fermentasi bahan memberikan kelunakan, kemanisan, dan bau apek (jamuran) dimana pertumbuhan kapang memenuhi seluruh permukaan hamparan kedelai. Menurut Wood (1982), inkubasi yang terlalu cepat akan mengakibatkan kurang sempurnanya hidrolisa protein, sedangkan menurut Steinkraus (1983), enzim yang dihasilkan oleh kapang akan sedikit dan tidak akan menghasilkan komponen-komponen yang akan membentuk cita rasa khas kecap bila waktu inkubasi terlalu cepat. Begitu pula bila waktu inkubasi yang terlalu lama akan mengakibatkan produksi ammonia berlebihan sehingga terjadi pembentukan flavor yang tidak dapat diterima (Wood, 1982). 21 Gambar 3. Penampakan koji setelah inkubasi 3 hari Menurut Yokotsuka dan sasaki (1998), kontaminan yang dapat tumbuh pada fermentasi koji adalah Bacillus subtilis dan Rhizopus nigrificans. Bacillus subtilis muncul ketika suhu dan kelembaban udara yang terlalu tinggi pada koji, sedangkan Rhizopus nigrificans muncul ketika suhu pada koji terlalu rendah. Kontaminasi oleh Bacillus subtilis yang terlalu banyak akan mengakibatkan pertumbuhan kapang pada koji terhenti dan menyebabkan kenaikan total protease dan aktivitas protease alkali, tetapi menurunkan daya cerna protein sebanyak 2-3%. Setelah inkubasi selama 3 hari, koji yang telah jadi lalu dipotong kecil-kecil yang bertujuan untuk memudahkan proses pengeringan. Proses pengeringan dilakukan dengan menggunakan oven selama 4 jam pada suhu sekitar 50 – 60 oC. Pengeringan ini bertujuan untuk mengurangi kadar air dari koji yang dapat menghambat pertumbuhan mikroba pada proses fermentasi moromi sekaligus untuk mempermudah proses ekstraksi, karena koji tidak mudah hancur dan larut dalam filtrat. Kadar air koji kering yang baik untuk dilanjutkan ke proses fermentasi moromi adalah <12% bb (Tarwiyah, 2001). Koji yang telah dikeringkan dapat disebut sebagai koji kering. Selama proses pengeringan terjadi penurunan kadar air koji secara drastis yaitu menjadi 7,38% (Tabel 8) untuk koji dengan penambahan tepung tapioka sebanyak 5% dan 7,19% untuk koji dengan penambahan tepung tapioka sebanyak 10%. Menurut Junaedi (1987), faktor-faktor yang mempengaruhi keberhasilan proses pembuatan koji adalah kadar air bahan baku, kelembaban ruang, suhu aerasi dan waktu fermentasi. Tabel 8. Kadar air koji kering Perlakuan Koji Koji kering Penambahan 5% tapioka Koji kering Penambahan 10% tapioka 3. Kadar Air (%b/b) 7,38 ± 0,01 7,19 ± 0,01 Pembuatan dan Fermentasi Moromi Tahapan selanjutnya adalah fermentasi moromi. Tahapan fermentasi ini disebut juga dengan fermentasi garam. Menurut Fukushima (2003), larutan garam yang digunakan berkisar 20-23%. Pada fermentasi ini, koji yang telah mengalami proses pengeringan dicampur dengan larutan garam 23%. Larutan garam ini berfungsi sebagai media fermentasi, selektor mikroorganisme yang diharapkan tumbuh yaitu BAL dan khamir yang dianggap dapat menimbulkan flavor dan aroma khas kecap, menghentikan pertumbuhan kapang lebih lanjut karena akan menyebabkan perubahan yang tidak diinginkan (perubahan warna) dan menghilangkan rasa pahit yang disebabkan adanya pemecahan protein oleh enzim protease. Kadar garam yang terlalu tinggi menimbulkan tekanan osmotik serta jumlah ion-ion garam yang tinggi pula. Kedua kondisi tersebut dapat mengganggu pertumbuhan dan merusak sel-sel khamir. Tingkat kadar garam 22 berpengaruh secara signifikan terhadap populasi khamir selama tahap fermentasi garam. Semakin tinggi kadar garam semakin drastis penurunan total khamir yang terjadi. Koji yang telah kering direndam dalam larutan garam 23% dengan perbandingan tiap 100 gram koji direndam dalam 1 liter larutan garam di wadah toples plastik hingga terendan sempurna dan ditutup dengan kain saring untuk menciptakan suasana anaerob fakultatif untuk lingkungan pertumbuhan mikroorganisme yang diinginkan untuk tumbuh. Proses fermentasi ini berlangsung selama 1 dan 2 bulan. Menurut Suprapti (2005), lama fermentasi moromi untuk pembuatan kecap ampas tahu dilakukan minimal 1-2 bulan namun jangan lebih dari dua bulan. Perendaman dalam larutan garam selama 1 bulan dipandang dari segi aktivitas proteolitiknya telah mencapai titik optimum dan peningkatan jumlah total nitrogen cukup tinggi. Akan tetapi, semakin lama proses perendaman maka semakin baik flavor yang dihasilkan karena makin terbentuk alkohol dan senyawa-senyawa organik lainnya. Fermentasi ini dilakukan dengan beberapa perlakuan selama proses fermentasi berlangsung, diantaranya proses pengadukan, penjemuran di bawah sinar matahari dan penambahan larutan garam pada waktu-waktu tertentu dengan konsentrasi yang lebih rendah dibandingkan pada awal penambahan larutan garam untuk mencegah konsentrasi garam yang terlalu tinggi sehingga dapat menyebabkan mikroorganisme halotoleran inaktif. Proses pengadukan menurut Heseeltine dan Wang (1980) di dalam Steinkraus (1983) bertujuan untuk memberikan aerasi yang cukup untuk pertumbuhan khamir, mengontrol keseragaman suhu, mencegah tumbuhnya mikroorganisme anaerobik yang tidak diinginkan dan untuk mengeluarkan karbondioksida. Selain itu, proses pengadukan juga berfungsi untuk menghomogenkan larutan garam karena garam cenderung kembali membentuk kristal. Pengadukan dilakukan dua kali sehari baik sebelum dijemur dan sesudah dijemur dengan menggunakan pengaduk kayu. Pengadukan yang berlebihan dapat menyebabkan koji menjadi hancur sehingga warna filtrat yang dihasilkan menjadi lebih pekat. Selain itu, pengadukan yang berlebihan menyebabkan aroma filtrat hilang karena terlalu banyak kontak dengan udara. Hal ini disebabkan karena filtrat mengandung senyawa volatil dimana salah satu tahapan fermentasi yang terjadi adalah fermentasi alkohol yang dilakukan oleh khamir. Proses penjemuran di bawah sinar matahari dilakukan dengan membuka tutup toples yaitu kain saring agar sinar matahari dapat masuk seluruhnya ke dalam toples. Penjemuran ini bertujuan untuk memanfaatkan sinar UV untuk membunuh mikroorganisme pembusuk yang mungkin tumbuh pada moromi. Sinar ultraviolet menyebabkan bakteri yang berada di udara atau yang berada dilapisan permukaan suatu benda yang terpapar sinar ultraviolet akan mati. Sinar ultraviolet memiliki kemampuan untuk mempengaruhi fungsi sel makhluk hidup dengan mengubah material inti sel atau DNA, sehingga makhluk tersebut mati (Purwakusuma, 2007). Selama fermentasi moromi, terdapat beberapa mikroorganisme yang berperan penting, seperti Pediococcus halophilus, Zygosaccaromyces rouxii, dan Candida sp. Pediococcus halophilus merupakan bakteri asam laktat yang berperan menghasilkan asam laktat dan asam asetat dari gula sederhana hasil pemecahan enzim pada fermentasi koji yang akan menurunkan pH larutan garam menjadi 4.8-5.0. Menurut Syaripuddin (1995), terjadinya penurunan pH mencapai dibawah 5.5 memberikan isyarat yang tepat untuk pengalihan fermentasi dari fermentasi asam laktat ke fermentasi alcohol oleh khamir. Pada tahap ini enzim proteolitik dan glutaminase masih aktif. Setelah pH turun, 23 pertumbuhan Pediococcus halophilus akan digantikan oleh Zygosaccaromyces rouxii, yaitu khamir osmofilik yang berperan dalam fermentasi alkoholik. Zygosaccaromyces rouxii akan mengubah sisa gula sederhana menjadi etanol dan beberapa komponen flavor. Pada tahap akhir fermentasi moromi, khamir halofilik Candida sp.akan tumbuh dan menghasilkan senyawa fenolik seperti 4-etil-guaiacol yang penting untuk pembentukan aroma (Fukushima, 2003). Berdasarkan sumber mikroba yang berpengaruh dalam fermentasi, fermentasi dapat dibedakan menjadi dua kelompok, yaitu fermentasi spontan dan fermentasi tidak spontan. Fermentasi spontan terjadi pada makanan yang dalam pembuatannya tidak ditambahkan mikroba dalam bentuk starter tetapi mikroba yang berperan aktif dalam proses fermentasi berkembang biak secara spontan karena lingkungan hidupnya yang dibuat sesuai dengan pertumbuhannya (Fardiaz, 1992). Fermentasi moromi dalam pembuatan kecap ini merupakan fermentasi spontan dimana kedua jenis mikroorganisme tersebut tumbuh secara spontan karena kondisi lingkungan yang mendukung dan selektif. Moromi pada tahap awal tidak memiliki aroma kecap yang terlalu banyak akan tetapi masih memberikan aroma seperti koji (Nunomura dan sasaki, 1992). Fermentasi moromi merupakan tahapan yang paling berkontribusi dalam pembantukan flavor kecap. Komponen-komponen flavor terutama dibentuk selama fermentasi khamir. Aroma yang menyenangkan dan flavor dari produk akhir kecap sebagian besar terbentuk dari aktivitas khamir. Proses fermentasi moromi berperan dalam pembentukan prekursor flavor kecap manis dengan cara mendegradasi koji menjadi senyawa-senyawa lebih sederhana. Enzim yang dikeluarkan oleh kapang masih bekerja terus sedangkan kapangnya sendiri mati dalam larutan garam (Yong dan Wood, 1997). 4. Pemasakan Moromi yang dihasilkan dari fermentasi garam selama 1 maupun 2 bulan ditambahkan air dengan perbandingan 1,5 liter untuk setiap 1 liter moromi. Setelah itu dilakukan pasteurisasi pada suhu sekitar 60-70 oC di atas kompor selama kurang lebih 1520 menit. Menurut Huang dan Teng (2004), proses pasteurisasi berguna untuk: 1). mematangkan flavor kecap dengan menghilangkan flavor kecap yang tidak diinginkan dan menginduksi flavor, misalnya aldehid dan asetal, 2). membunuh mikroorganisme hidup dalam proses fermentasi untuk menjamin kualitas, 3). menginaktivasi seluruh enzim yang terlarut dalam kecap, 4). meningkatkan intensitas warna dengan meningkatkan melanin, dan 5). meningkatkan kecerahan dengan mengendapkan koagulan. Setelah proses pasteurisasi selesai, cairan tersebut disaring dengan kain saring. Cairan hasil penyaringan ini disebut dengan kecap mentah. Cairan kecap mentah dipindahkan ke dalam panci, kemudian ditambahkan campuran gula merah yaitu gula kelapa dan gula aren dengan perbandingan 1:1 sebanyak 1,5 kg untuk setiap 1 L kecap mentah, lalu dimasak hingga mendidih selama sekitar 45 menit. Rasio pemilihan campuran gula kelapa dengan gula aren dengan perbandingan 1:1 dikarenakan terdapat kelebihan dan kekurangan yang dimiliki oleh masing-masing gula. Gula aren memiliki warna yang lebih hitam dan sifat higroskopis yang rendah sehingga tidak mudah menyerap air dan berubah menjadi cair, namun aroma dan rasa yang dimilikinya sangat tajam dan kurang manis dibandingkan dengan gula kelapa. Sedangkan gula kelapa memiliki cita rasa yang lebih baik dari gula aren, namun sifat higroskopisnya lebih tinggi sehingga cepat mencair. Dengan pertimbangan tersebut maka diharapkan 24 dengan pencampuran kedua gula akan memberikan cita rasa yang enak dan warna kecap yang lebih hitam. Selama proses pemasakan, ditambahkan bumbu yang telah disiapkan dengan perbandingan bumbu dan kecap mentah sebesar 5 g campuran bumbu untuk setiap 1 liter kecap mentah. Proses pemasakan dilakukan dengan mengaduk kecap mentah tersebut hingga mendidih, setelah kecap mendidih ditambahkan pengental yaitu 6 sendok teh larutan maizena (8 gram pati jagung atau maizena yang dilarutkan dalam 50 ml air matang) untuk setiap 1 liter kecap mentah. Pati jagung atau yang lebih dikenal sebagai maizena adalah pati yang berasal dari sari pati jagung dengan kandungan pati dan kandungan gluten yang tinggi (Direktorat Gizi Departemen Kesehatan RI, 1990). Pati jagung pada umumnya mengandung 74 – 76% amilopektin dan 24–26 % amilosa. Beberapa sifat pati jagung adalah tidak larut pada air dingin tetapi larut dalam air panas, dapat membentuk gel yang bersifat kental sehingga dapat mengatur tekstur dan sifat gelnya. Granula pati jagung dapat menyerap air dan membengkak, tetapi tidak dapat kembali seperti semula (retrogradasi). Air yang terserap dalam molekul menyebabkan granula mengembang. Pada proses gelatinisasi terjadi perusakan ikatan hidrogen intramolekuler. Ikatan hidrogen berperan mempertahankan struktur integritas granula. Terdapatnya gugus hidroksil bebas akan menyerap air, sehingga terjadi pembengkakan granula pati. Dengan demikian, semakin banyak jumlah gugus hidroksil dari molekul pati semakin tinggi kemampuannya menyerap air Oleh karena itu, absorbsi air sangat berpengaruh terhadap viskositas (Anonymous, 2004). Diketahui kadar amilosa pada pati jagung sebesar 25-30% sedangkan amilopektin 50-75%. Selama proses pemasakan dilakukan proses pengadukan secara terus menerus untuk menghindari terjadinya kerak dan over karamelisasi pada kecap yang berada di dasar panci. Selain waktu pemasakan, indikator yang digunakan dalam penentuan kecap tersebut telah masak adalah dengan melihat kekentalannya dengan cara mengambil satu sendok kecap dan dimiringkan, apabila kecap jatuh secara lambat dan terus menerus maka kecap telah masak dan proses pemasakan dihentikan. Proses pemasakan ini bertujuan untuk mematikan mikroorganisme, menginaktivasi kerja enzim dan untuk meningkatkan kualitas kecap terutama dari segi flavor dan warna kecap. Proses pemasakan merupakan tahapan penting dalam menentukan warna dan flavor kecap. Hal ini dikarenakan selama proses pemasakan terjadi dua reaksi penting yaitu reaksi karamelisasi dan reaksi maillard. Kedua reaksi tersebut tidak hanya menyebabkan peningkatan warna dari kecap tetapi juga meningkatkan flavor. Diketahu bahwa total kandungan dari aldehid, diasetil, asetilpropionil, asetilbutiril dan komponen bebas fenolik meningkat selama pemasakan. Pada proses pemasakan terjadi reaksi karamelisasi yaitu saat pemasakan gula dan reaksi maillard antara gula dan kecap mentah. Reaksi karamelisasi selain menentukan warna kecap yang dihasilkan juga mempengaruhi rasa kecap. Hal ini dikarenakan selain menghasilkan pigmen karamel yang berwarna coklat, reaksi karamelisasi juga berhubungan dengan pembentukan flavor. Senyawa 3deoksiosilosa yang merupakan senyawa intermediet yang dihasilkan dari tahap dehidrasi pada reaksi karamelisasi, tidak hanya menyebabkan pembentukan warna coklat tetapi juga berperan dalam menghasilkan senyawa volatil yang berkaitan dengan flavor karamel (Eskin et al., 1971). Saat reaksi karamelisasi terjadi reaksi pemecahan komponen gula kompleks menjadi senyawa gula sederhana, senyawa gula tersebut akan berinteraksi dengan asam amino yang berasal dari cairan hasil penyaringan moromi, dimana reaksi ini disebut 25 dengan reaksi maillard. Reaksi maillard menghasilkan komponen volatil yang akan menentukan flavor kecap. Hal ini ditunjukkan dengan jenis komponen volatil yang terbentuk di dalam kecap sebagian besar merupakan hasil reaksi maillard seperti furan, pirazin, sebagian aldehid dan keton, pirol, piran dan tiazol (Wiratma, 1994). Selain menghasilkan komponen volatil, reaksi maillard juga menghasilkan pigmen melanoidin yang berwarna coklat yang menyebabkan kecap mempunyai warna coklat kehitaman. Setelah proses pemasakan selama sekitar 40 menit, dilakukan penyaringan menggunakan kain saring dalam kondisi yang masih panas. Penyaringan ini berfungsi untuk memisahkan kotoran fisik yang terbawa oleh bahan baku gula merah dan bumbu yang tidak larut. Kecap yang telah disaring didinginkan di wadah selama beberapa jam setelah itu siap dibotolkan dan dianalisis lebih lanjut. B. Analisis Sifat Fisik Kecap Manis Ampas Tahu Parameter yang cukup penting dalam penentuan kualitas kecap manis adalah sifat fisik yang meliputi total padatan terlarut dan viskositas. a. Total Padatan Terlarut Analisis total padatan terlarut dilakukan untuk mengamati padatan terlarut yang dihasilkan selama proses fermentasi. Hal ini disebabkan karena selama proses fermentasi moromi akan menghasilkan senyawa-senyawa sederhana yang larut dalam filtrat, sehingga analisis total padatan terlarut ini perlu dilakukan. Total padatan terlarut erat hubungannya dengan kadar gula produk, karena TPT diukur berdasarkan persentase gula produk. Analisis total padatan terlarut dilakukan pada kedelapan sampel kecap manis ampas tahu dimana setiap perlakuan terdapat tiga kali ulangan percobaan dengan masing-masing pengukuran dilakukan secara simplo. Dari hasil uji TPT dengan refraktometer diperoleh nilai total padatan terlarut dari kedelapan perlakuan berkisar antara 71.33–76 obrix. Nilai total padatan terlarut tertinggi didapatkan pada sampel kecap manis ampas tahu pada perlakuan lama pengukusan 15 menit, penambahan tepung tapioka sebanyak 5% dengan lama fermentasi selama 2 bulan sebesar 76.00 ± 0.71 obrix (Tabel 9). Hal-hal lain yang dapat mempengaruhi total padatan terlarut pada kecap manis ampas tahu adalah banyaknya gula yang digunakan, jenis gula, kadar garam, pengental, bumbu dan lain-lain. Jenis gula yang digunakan pada pembuatan kecap manis ampas tahu adalah gula kelapa dan gula aren yang berbeda karakteristiknya. Gula aren memiliki kadar sukrosa paling tinggi yaitu 40,5% dibandingkan gula kelapa yaitu 38% namun memiliki total gula yang lebih rendah yaitu 89,2% dibandingkan dengan gula kelapa yang memiliki total gula sebesar 91,4% (Itoh et al., 1985). Tabel 9. Total Padatan Terlarut (obrix) Kecap Manis Ampas Tahu Penambahan Tapioka Lama Fermentasi 1 bulan Lama pengukusan 5% 10% 5% 15 menit 30 menit 72.20 ± 0.71 73.67 ± 0.58 71.33 ± 0.71 73.00 ± 0.71 2 bulan 76.00 ± 0.71 74.80 ± 0.81 10% 75.50 ± 0.76 73.73 ± 0.71 26 Berdasarkan hasil Univariate Analysis of Variance, perlakuan lamanya fermentasi memberikan pengaruh yang nyata terhadap total padatan terlarut kecap, sedangkan perlakuan antara waktu pengukusan dan penambahan tepung tapioka tidak memberikan pengaruh yang nyata. Interaksi antara lamanya fermentasi dengan waktu pengukusan memberikan pengaruh yang nyata sedangkan interaksi antara lama fermentasi dengan penambahan tepung tapioka, waktu pengukusan dengan penambahan tepung tapioka maupun interaksi antara ketiga perlakuan tidak memberikan pengaruh yang nyata terhadap total padatan terlarut kecap manis ampas tahu. Hasil analisis ANOVA total padatan terlarut dapat dilihat pada lampiran 3.b. Bila dilihat dari lamanya fermentasi, maka semakin lama waktu fermentasi maka semakin banyak padatan yang terlarut. Hal ini sesuai dengan hasil analisis yang disajikan pada Tabel 9 yang menunjukkan kecap manis ampas tahu dengan lama fermentasi 2 bulan menghasilkan nilai total padatan terlarut dengan kisaran 7376 obrix lebih tinggi dibandingkan dengan kecap manis ampas tahu dengan lama fermentasi 1 bulan dengan kisaran 71-73 obrix. Hal ini mungkin disebabkan karena kesempatan bekerja bagi bakteri asam laktat, khamir dan enzim-enzim yang dihasilkan oleh kapang semakin lama dalam memecah substrat yang kompleks menjadi komponen yang sederhana sehingga hasil pemecahan komponen-komponen kompleks seperti protein dan karbohidrat menjadi fraksi-fraksi yang lebih sederhana dan mudah larut di dalam air semakin banyak. b. Viskositas Kecap termasuk dalam produk pangan cair (fluid). Viskositas atau kekentalan adalah suatu hambatan yang menahan aliran zat cair secara molekuler yang disebabkan oleh gerakan acak dari molekul zat cair tersebut (Susanto dan Yuwono, 2001). Dalam istilah reologi dapat dikatakan bahwa produk pangan dinyatakan kental jika nilai kekentalannya tinggi, sebaliknya dikatakan encer bila nilai kekentalannya rendah (Kusnandar & Andarwulan, 2004). Berdasarkan sifat kekentalan dan kemudahannya untuk mengalir, produk pangan cair dapat dibagi menjadi kelompok cairan Newtonian dan Non-Newtonian. Cairan Newtonian adalah cairan yang nilai kekentalannya tidak dipengaruhi oleh besarnya gaya yang mengalirkannya atau menggerakkannya Produk yang kental seperti saus, kecap, madu dan sebagainya termasuk ke dalam produk pangan yang bersifat non-newtonian. Hal ini dikarenakan, nilai kekentalan produk sangat dipengaruhi oleh gaya yang diberikan, dimana nilai kekentalannya bisa meningkat atau menurun Berdasarkan pola perubahan kekentalannya, produk pangan kental non-Newtonian dapat dikelompokkan menjadi produk pseudoplastik atau shear thinning, produk pangan dilatan atau shear thickening, dan produk plastis. Produk pangan seperti kecap tergolong ke dalam produk pangan yang bersifat plastis. Dimana produk pangan plastis adalah produk yang nilai kekentalannya dalam keadaan normal memang sudah tinggi dan jika dikenai gaya pengaliran yang besar, kekentalannya tiba-tiba menurun tajam, sehingga produk yang tadinya susah digerakkan atau dialirkan setelah diberikan gaya secara tiba-tiba menjadi lebih mudah mengalir (Kusnandar & Andarwulan, 2004). 27 Hasil uji viskositas yang dilakukan pada kedelapan perlakuan memiliki nilai viskositas berkisar antara 1716.67-1933.33 cp (Tabel 9). Hasil ini menunjukkan kecap manis ampas tahu dari kedelapan perlakuan memiliki kekentalan yang cukup kental namun tetap mudah mengalir. Nilai viskositas tertinggi ditunjukan pada kecap manis ampas tahu pada perlakuan lamanya pengukusan selama 15 menit, rasio tepung tapioka 10% dengan lama fermentasi selama 2 bulan yaitu sebesar 1933.33 ± 115.47 cp. Nilai viskositas dapat dipengaruhi oleh jumlah gula yang digunakan, pengental, lamanya pemasakan, pengadukan dan suhu yang digunakan. Semakin banyak gula yang digunakan maka semakin kental kecap yang dihasilkan. Hal ini dikarenakan gula merah akan mengalami pelelehan dan membentuk kristal baru pada proses gelatinisasi dengan adanya komponen lain seperti pati dan protein sehingga penambahan gula merah akan berpengaruh pada viskositas (Kisman, 2000). Begitu pula dengan ditambahkannya pengental yaitu pati maizena. Pati dalam air jika dipanaskan maka akan terjadi peningkatan viskositas. Peningkatan viskositas tidak hanya disebabkan oleh pembengkakan granula tetapi juga karena adanya partikel-partikel terlarut di dalam pati dan interaksi antar granula yang membengkak. Lamanya proses pemasakan juga mempengaruhi nilai kekentalan produk kecap. Semakin lama proses pemasakan maka semakin banyak kesempatan gula dan pengental dalam mengikat air. Selain itu semakin lama proses pemasakan maka semakin banyak air yang menguap yang menyebabkan kadar air kecap semakin rendah. Nilai viskositas erat kaitannya dengan total padatan terlarut yang dikandungnya. Semakin tinggi total padatan terlarutnya maka semakin tinggi nilai viskositasnya. Tabel 10. Viskositas (cp) Kecap Manis Ampas Tahu Penambahan Tapioka Lama Fermentasi 1 bulan 2 bulan Lama Pengukusan 5% 10% 5% 10% 15 menit 1723.33 ± 1716.67 ± 1920.00 ± 1933.33 ± 25.17 28.87 50.33 115.47 30 menit 1791.11 ± 1780.00 ± 1860.00 ± 1840.00 ± 10.18 20.00 121.65 34.64 Bila dilihat dari lamanya waktu fermentasi garam, maka semakin lama waktu fermentasi garam maka semakin banyak kandungan padatan terlarutnya sehingga nilai kekentalan dari suatu produk yang mengandung banyak padatan terlarutnya semakin besar. Hal ini didukung oleh pernyataan Prasetyawati (2006), dimana viskositas suatu cairan berhubungan langsung dengan konsentrasi padatan terlarut. Selain itu, Kartika et al (1992), menyatakan bahwa kekentalan suatu larutan akan dipengaruhi oleh beberapa faktor yaitu suhu, konsentrasi larutan, berat molekul (BM) dan zat terlarut. Proses penambahan gula dan pengental juga mempengaruhi nilai kekentalan akhir kecap manis ampas tahu. Penambahan gula akan menyebabkan terikatnya air ke dalam bahan pangan, semakin meningkat konsentrasi padatan terlarut di dalam larutan maka Aw semakin rendah (Buckle et al., 1987) sedangkan keberadaan pati sebagai bahan pengental juga berperan dalam peningkatan nilai viskositas suatu produk. Pati akan mengalami pemanasan selama 28 proses pembuatan kecap. Akibat paparan panas, pati yang ditambahkan akan membengkak dan menyerap air (pati tergelatinisasi) sehingga menyebabkan kadar air produk menurun (Winarno, 1991). C. Analisis Sifat Kimia Kecap Manis Ampas Tahu Penentuan tingkat kualitas kecap manis selain dilihat dari sifat fisik, sifat kimia juga merupakan parameter yang digunakan dalam menentukan kualitas kecap. Sifat kimia tersebut antara lain adalah kandungan total nitrogen, kandungan alkohol, kandungan sodium klorida, dan total gula (Fukushima, 2003). Dalam penelitian ini, dilakukan analisis sifat kimia yang meliputi kadar protein, total gula, kadar NaCl dan kadar air. a. Kadar Protein Menurut judoamidjojo et al (1989), pada umumnya, kualitas produk sejenis kecap dinilai dari kadar protein yang dikandungnya (total nitrogen). Total nitrogen merupakan jumlah senyawa bernitrogen yang terdapat dalam suatu bahan. Berawal dari fermentasi koji, protein dipecah menjadi senyawa-senyawa sederhana seperti asam amino dan peptida kemudian pada fermentasi moromi enzim-enzim yang dihasilkan oleh kapang terus bekerja dalam mendegradasi protein maupun peptida menjadi senyawa yang lebih sederhana seperti asam amino. Protein awal yang dikandung pada ampas tahu segar hanya sebesar 2,12% bb atau 20.82 % bk, sehingga protein kecap manis ampas tahu yang dihasilkan tidak sebesar protein kecap manis berbahan dasar kacang kedelai yang memiliki kadar protein mencapai 35%. Dari hasil uji kadar protein dari kedelapan perlakuan didapatkan kisaran nilai kadar protein yaitu 1.16 – 1.99 g/100g bk yang disajikan dalam Tabel 11. Kadar protein tertinggi didapatkan pada kecap manis ampas tahu pada perlakuan lama pengukusan 15 menit, juumlah penambahan tepung tapioka 10% dengan lama fermentasi 1 bulan yaitu sebesar 1.99 ± 0.16 g/100g bk, sedangkan kadar protein terendah didapatkan pada kecap manis perlakuan lama pengukusan 30 menit, rasio tepung tapioka 5% dengan lama fermentasi 2 bulan sebesar 1.16 ± 0.06 g/100g bk. Tabel 11. Kadar Protein Kasar (%bk) Kecap Manis Ampas Tahu Penambahan Tapioka Lama Fermentasi 1 bulan 2 bulan Lama Pengukusan 5% 10% 5% 10% 15 menit 1.94 ± 0.06 1.99 ± 0.16 1.22 ± 0.04 1.24 ± 0.08 30 menit 1.48 ± 0.12 1.57 ± 0.16 1.16 ± 0.06 1.17 ± 0.03 Berdasarkan hasil Univariate Analysis of Variance, perlakuan lamanya fermentasi dan waktu pengukusan memberikan pengaruh yang sangat nyata terhadap kadar protein, sedangkan perlakuan penambahan tepung tapioka tidak memberikan pengaruh yang nyata terhadap kadar protein kecap manis ampas tahu. Interaksi antara lamanya fermentasi dengan waktu pengukusan memberikan pengaruh yang nyata, sedangkan interaksi antara lamanya fermentasi dengan penambahan tepung tapioka maupun interaksi antara waktu pengukusan dengan penambahan tepung tapioka tidak memberikan pengaruh yang nyata. Begitu pula dengan interaksi dari 29 kesemua perlakuan tidak memberikan pengaruh yang nyata terhadap kadar protein kecap manis ampas tahu. Hasil analisis ANOVA kadar protein dapat dilihat pada lampiran 5.b. Bila dilihat dari segi lamanya waktu fermentasi, maka semakin lama fermentasi maka semakin rendah protein yang dihasilkan. Hal ini dapat disebabkan karena menurut Hashiba (1976) nilai formol nitrogen filtrat moromi mencapai maksimum pada lama fermentasi garam 1 bulan seiring dengan tercapainya jumlah maksimum asam amino bebas dan jumlah asam glutamat. Formol nitrogen merupakan ukuran jumlah protein yang dapat dipecah oleh enzim protease menjadi asam amino maupun peptida. Hal ini didukung oleh pernyataan Kirimura et al (1996) yang menyatakan total asam amino bebas dan nitrogen tertinggi didapatkan pada lama fermentasi garam 1 bulan. Asam amino bebas pada sari moromi berumur satu bulan mengandung asam glutamat dan asam aspartat yang paling tinggi dibanding moromi berumur dua bulan (Husain, 1996). Diketahui bahwa senyawa asam glutamat berperan penting dalam pembentukan flavor yaitu rasa umami atau gurih. Pada lama fermentasi garam 2 bulan kesempatan untuk terjadinya proses maillard yang melibatkan gula pereduksi dan asam amino lebih lama sehingga terjadi penurunan jumlah asam amino pada lama fermentasi garam 2 bulan. Mikroba yang terdapat pada moromi seperti bakteri asam laktat dan khamir osmofilik maupun halofilik menggunakan nitrogen yang terdapat pada asam amino untuk pertumbuhannya sehingga pada lama fermentasi garam 2 bulan total nitrogen yang terkandung dalam moromi mengalami penurunan. Selain itu, komponen volatil yang mengandung senyawa nitrogen seperti gas amoniak (NH3) sebagai hasil dari metabolisme bakteri asam laktat dan khamir akan menguap pada proses pengadukan maupun penjemuran sehingga ikut mengakibatkan penurunan total nitrogen pada lama fermentasi garam 2 bulan. Sedangkan bila dilihat dari segi lamanya waktu pengukusan maka semakin lama waktu pengukusan maka semakin rendah kadar protein yang dihasilkan. Hal ini diduga karena semakin lama waktu pengukusan maka kadar air ampas tahu yang dihasilkan lebih tinggi yang menandakan ampas tahu kukus tersebut semakin basah dan mengurangi kinerja tepung yang berfungsi untuk menurunkan kadar air ampas tahu kukus. Selain itu, air yang berlebihan menghambat difusi oksigen ke dalam butiran ampas tahu dan mengakibatkan pertumbuhan kapang terhambat sehingga kapang tidak bekerja optimum dalam menghasilkan enzim protease karena kondisi lingkungannya yang kurang optimum. Selain itu, semakin lama waktu pengukusan maka semakin banyak protein yang terdenaturasi sehingga terjadi modifikasi pada struktur sekunder, tersier dan kuartenener dari suatu protein yang mengakibatkan terpecahnya ikatan hidrogen, ikatan garam, interaksi hidrofobik dan terbukanya lipatan molekul protein (Winarno, 1992). Denaturasi mengakibatkan sifat protein sukar larut dalam air. Hal ini dikarenakan lapisan molekul bagian dalam yang bersifat hidrofobik akan keluar sedangkan bagian hidrofilik akan terlipat ke dalam. Protein yang telah terdenaturasi dapat mengurangi derajat hidrolisis enzim protease yang dikeluarkan kapang sehingga total asam amino maupun peptida yang dihasilkan pada ampas tahu dengan lama pengukusan 30 menit lebih sedikit dibandingkan pada ampas tahu dengan lama pengukusan 15 menit sehingga saat koji direndam dalam larutan garam, jumlah peptida maupun asam amino yang larut 30 dalam sari moromi lebih banyak didapatkan pada perlakuan lama pengukusan 15 menit. Hal inilah yang menyebabkan semakin lama dikukus dan semakin lama waktu fermentasi akan mengakibatkan total nitrogen yang paling sedikit. Penambahan tepung tapioka sebanyak 5% maupun 10% tidak memberikan pengaruh yang nyata terhadap kadar protein kecap. Hal ini diduga karena tepung tapioka hanya mengandung kadar protein yang kecil yaitu sekitar 0.86 % per 100 g (Pangestuti, 2010). Hal ini menunjukan bahwa penambahan tepung tapioka hingga 10% pada pembuatan koji tidak memberikan pengaruh pada kadar protein akhir kecap manis ampas tahu. Proses pemasakan juga mempengaruhi kadar protein akhir yang dikandung kecap. Semakin lama waktu pemasakan maka kandungan proteinnya semakin rendah, hal ini dapat disebabkan terjadinya reaksi maillard antara gula pereduksi yang terdapat pada gula aren maupun gula kelapa yaitu fruktosa dan glukosa dengan asam amino seperti lisin, triptofan, asam glutamate, dan glisin yang terdapat pada cairan kecap mentah yang membentuk suatu polimer yang berwarna coklat yang disebut dengan melanoidin sehingga kadar protein pada kecap lebih rendah dibandingkan dengan kadar protein saat fermentasi moromi. Kriteria kualitas kecap kedelai berdasarkan kandungan protein menurut Kuswanto dan Sardjono (1988) dibagi menjadi tiga kelas. Kecap manis berkualitas baik (I) memiliki kandungan protein minimal 6%, sedangkan kecap manis berkuallitas menengah (II) memiliki kandungan protein minimal 4-6% dan kecap manis berkualitas rendah (III) memiliki kandungan protein minimal 2-4%. Oleh karena itu bila dilihat dari kadar protein yang dikandung kecap manis ampas tahu dengan kisaran 1.16-1.99 g/100g bk maka kecap manis ampas tahu tidak masuk ke dalam kecap kedelai kualitas III. b. Total Gula Komponen terbesar kecap manis adalah karbohidrat, terutama sukrosa, glukosa dan fruktosa. Tingginya kadar gula pada kecap manis ini disebabkan adanya penambahan gula dalam proses pembuatannya. Sebagian besar kecap di Indonesia menunjukkan perbedaan kandungan gula, komposisi asam dan konsentrasi asam amino yang berhubungan dengan perlakuan fermentasi (Judoadmijojo, 1987). Sukrosa pada kecap manis merupakan kandungan gula yang dominan, sehingga sebagian besar sukrosa pada kecap manis diduga berasal dari sukrosa gula merah, dimana diketahui gula aren memiliki kadar sukrosa paling tinggi dibandingkan dengan gula lainnya (Itoh et al., 1985). Hasil analisis total gula dari kedelapan perlakuan menghasilkan nilai total gula yang berkisar antara 60.31 - 75.65 %. Kadar total gula tertinggi diperoleh pada kecap manis ampas tahu pada perlakuan lama pengukusan 15 menit, rasio tepung tapioka 10% dengan lama fermentasi selama 2 bulan yaitu sebesar 75.65 ± 3.32 % (Tabel 12). Tabel 12. Kadar Total Gula (%) Kecap Manis Ampas Tahu Penambahan Tapioka Lama Fermentasi 1 bulan 2 bulan Lama Pengukusan 5% 10% 5% 10% 15 menit 60.87 ± 1.17 60.95 ± 1.98 74.09 ± 2.04 75.65 ± 3.32 30 menit 60.82 ± 0.38 60.31 ± 0.96 66.33 ± 2.38 67.37 ± 3.14 31 Berdasarkan hasil Univariate Analysis of Variance, perlakuan lamanya fermentasi dan waktu pengukusan memberikan pengaruh yang nyata terhadap nilai total gula, sedangkan perlakuan penambahan tepung tapioka tidak memberikan pengaruh yang nyata. Interaksi antara lamanya fermentasi dengan waktu pengukusan memberikan pengaruh yang nyata, sedangkan interaksi antara lamanya fermentasi dengan penambahan tepung tapioka maupun interaksi antara waktu pengukusan dengan penambahan tepung tapioka tidak memberikan pengaruh yang nyata. Begitu pula dengan interaksi dari kesemua perlakuan tidak memberikan pengaruh yang nyata terhadap kadar protein kecap manis ampas tahu. Hasil analisis ANOVA total gula dapat dilihat pada lampiran 6.b. Dari segi lamanya fermentasi, kecap manis ampas tahu dengan kadar total gula tertinggi didapatkan pada kecap manis yang difermentasi selama 2 bulan. Hal ini dapat disebabkan semakin lama fermentasi, bakteri asam laktat, khamir dan kerja enzim dari kapang khususnya enzim amilolitik lebih lama dalam memecah substrat karbohidrat menjadi gula-gula sederhana. Adanya ion Cl- dari hasil pemecahan senyawa NaCl menjadi ion Na+ dan Cl- dapat meningkatkan aktivitas kerja dan kestabilan enzim alfa-amilase yang masih aktif pada fermentasi garam. Perlakuan pengukusan berkorelasi dengan kadar air koji yang mempengaruhi kondisi lingkungan bagi pertumbuhan kapang. Kadar air koji yang terlalu tinggi mengakibatkan kapang tidak tumbuuh dengan optimum sehingga enzim-enzim yang dihasilkan tidak banyak, terutama enzim amilolitik. Hal ini menyebabkan total gula pada kecap manis ampas tahu dengan lama waktu pengukusan 30 menit lebih rendah dibanding total gula kecap manis ampas tahu dengan lama waktu pengukusan 15 menit. Selain itu, total gula produk sejenis kecap juga dipengaruhi oleh penambahan gula pada proses pembuatannya yaitu gula kelapa dan gula aren. Dimana kandungan total gula dari gula kelapa lebih tinggi dibandingkan dengan total gula dari gula aren (Itoh et al., 1985). Selain itu, komposisi gula terutama gula pereduksi memegang peranan penting dalam pembentukan komponen volatil kecap manis. Komponen volatil tersebut terutama adalah senyawa hasil reaksi Maillard, seperti keton, furan dan pirazin. c. Kadar NaCl Salah satu parameter yang penting dalam penerimaan kecap adalah kadar NaCl yang dikandung dalam kecap. Kecap dibagi menjai dua macam yaitu kecap manis dan kecap asin, dimana yang menjadi salah satu unsur pembedanya adalah kadar NaCl. Kecap asin memiliki kadar garam yang sangat tinggi yaitu 18,34% sedangkan untuk kecap manis memiliki kadar garam 3-6% (Judoamidjojo et al., 1989). Hasil analisis kadar NaCl dari kedelapan perlakuan menghasilkan kisaran kadar NaCl antara 6.72-7.09 %. Data kadar NaCl pada kedelapan perlakuan dapat dilihat pada Tabel 13. 32 Tabel 13. Kadar NaCl (%) Kecap Manis Ampas Tahu Penambahan Tapioka Lama Fermentasi 1 bulan 2 bulan Lama Pengukusan 5% 10% 5% 10% 15 menit 7.09 ± 0.20 6.84 ± 0.54 6.98 ± 0.44 6.96 ± 0.14 30 menit 6.96 ± 0.26 7.05 ± 0.10 6.72 ± 0.44 6.79 ± 0.04 Berdasarkan hasil Univariate Analysis of Variance, perlakuan lamanya fermentasi memberikan pengaruh yang nyata terhadap kadar NaCl kecap, sedangkan perlakuan waktu pengukusan dan penambahan tepung tapioka tidak memberikan pengaruh yang nyata. Hal ini dapat disebabkan karena semakin lama fermentasi, kadar garam pada moromi semakin menurun karena adanya proses penambahan larutan garam berkonsentrasi rendah. Hasil interaksi antara ketiga perlakuan tidak memberikan pengaruh yang nyata terhadap kadar NaCl kecap manis ampas tahu. Hasil analisis ANOVA total gula dapat dilihat pada lampiran 7.b. Pada proses fermentasi moromi dilakukan proses penjemuran yang dilakukan di bawah sinar matahari yang dapat menyebabkan air dalam larutan garam akan menguap seiring dengan lama fermentasi sehingga kadar garam cenderung meningkat dari waktu ke waktu karena garam tidak mengalami penguapan. Untuk menghindari konsentrasi garam yang terlalu tinggi, maka dilakukan penambahan larutan garam dengan konsentrasi yang rendah yaitu 10%. Penambahan larutan garam dengan konsentrasi yang lebih rendah akan mengakibatkan kadar NaCl menurun dan akan meningkat kembali pada saat air pada moromi mengalami penuyusutan. Penurunan kadar NaCl selama fermentasi disebabkan oleh pecahnya senyawa kompleks NaCl menjadi ion Na+ dan Cl-. Ion Na+ dibutuhkan oleh BAL sebagai substitusi ion K+ ketika terjadi difusi sedangkan ion Cl- berikatan dengan air bebas pada bahan yang menyebabkan ketersediaan air dalam bahan berkurang dan menyebabkan suasana lingkungan menjadi asam karena terbentuk HCl sehingga kadar garam menurun sedangkan populasi BAL meningkat (Desniar dan Timoryana, 2007). Kadar NaCl akhir kecap sebagian besar dipengaruhi oleh kadar garam yang digunakan saat fermentasi moromi. Selain itu, kadar NaCl yang berbeda-beda dapat disebabkan karena tidak dilakukannya pengontrolan kadar NaCl pada fermentasi garam. d. Kadar air Kadar air pada kecap sangat menentukan umur lama penyimpanan dan ketahanan produk terhadap pertumbuhan mikroba pembusuk. Kadar air yang terlalu tinggi akan mengakibatkan kecap mudah rusak dan mempunyai umur simpan yang pendek. Menurut Judoadmijojo (1987), kadar air pada kecap manis berkisar antara 20 – 29,61% bb. Hasil analisis kadar air dari kedelapan perlakuan menunjukan kisaran kadar air yang dimiliki kecap manis ampas tahu berkisar antara 17,36 – 22,43 % bb (Tabel 14). Data kadar air yang diperoleh digunakan dalam perhitungan kadar protein kasar basis kering. Hasil uji kadar air dapat dilihat pada Tabel 14. 33 Tabel 14. Kadar Air (%) Kecap Manis Ampas Tahu Penambahan Tapioka Lama Fermentasi 1 bulan 2 bulan Lama Pengukusan 5% 10% 5% 10% 15 menit 17.36 ± 0.77 18.22 ± 1.85 18.82 ± 0.71 19.55 ± 0.45 30 menit 22.01 ± 1.07 22.43 ± 3.11 18.78 ± 1.25 21.65 ± 1.58 Berdasarkan hasil Univariate Analysis of Variance, perlakuan waktu pengukusan ampas tahu memberikan pengaruh yang nyata terhadap kadar air kecap manis ampas tahu sedangkan perlakuan lama fermentasi dan penambahan tepung tapioka tidak memberikan pengaruh yang nyata. Hasil interaksi antara perlakuan lamanya waktu kukus dengan lama fermentasi memberikan pengaruh yang nyata terhadap kadar air akhir kecap manis ampas tahu. Hasil analisis ANOVA kadar air dapat dilihat pada lampiran 8.b. Perlakuan lamanya waktu pengukusan ampas tahu mempengaruhi kadar air koji saat proses pembentukan koji. Ampas tahu dengan lama waktu pengukusan selama 30 menit mengandung kadar air yang lebih tinggi yaitu 87.34% dibandingkan dengan kadar air ampas tahu dengan lama waktu pengukusan selama 15 menit yaitu 81.44%. Kadar air ampas tahu yang tinggi akan mengurangi fungsi dari penambahan tepung yang berfungsi untuk mengurangi kadar air bahan baku sehingga koji kering yang ditambahkan tepung tapioka sebanyak 10% mengandung kadar air yang lebih kecil dibandingkan dengan kadar air koji kering yang ditambahkan tepung tapioka sebanyak 5%. Kadar air koji kering akan mempengaruhi kadar air saat fermentasi moromi. Kadar air moromi akan mempengaruhi kadar air akhir kecap manis ampas tahu saat diproses menjadi kecap. Kadar air kecap manis ampas tahu dengan waktu pengukusan ampas tahu selama 30 menit lebih tinggi dibandingkan dengan kadar air kecap manis ampas tahu dengan waktu pengukusan ampas tahu selama 15 menit. Kadar air suatu produk sejenis kecap pada umumnya dipengaruhi oleh jumlah penambahan air saat proses pencampuran sari moromi dengan air, banyaknya gula yang digunakan, jenis gula yang digunakan, lamanya waktu pemasakan dan adanya penambahan pengental seperti tepung tapioka maupun tepung maizena. Semakin banyak jumlah gula yang digunakan maka semakin rendah kadar air yang dikandung suatu kecap. Hal ini dikarenakan gula akan mengikat air yang menyebabkan menurunnya kadar air. Jenis gula seperti gula kelapa lebih bersifat higroskopis yang artinya mudah menyerap dan melepaskan air sehingga penambahan gula kelapa pada proses pembuatan kecap dapat lebih meningkatkan kekentalan atau mengurangi kadar air dibandingkan dengan gula aren. Begitu pula dengan ditambahkannya pengental yaitu pati jagung atau maizena yang dapat mengikat air selama proses pemasakan kecap. D. Uji Organoleptik Uji organoleptik dilakukan untuk mengetahui tingkat kesukaan konsumen pada kecap manis ampas tahu. Penilaian organoleptik dilakukan dengan menggunakan metode scoring yang mempresentasikan penilaian atribut secara keseluruhan/overall dengan kisaran nilai yang diberikan adalah 1=sangat tidak suka, 2=tidak suka, 3=netral, 4=suka, 34 5=sangat suka. Semakin besar skor yang diberikan maka kecap semakin disukai oleh konsumen. Hasil penilaian yang diperoleh dari 70 konsumen lalu diolah dengan menggunakan Univariate Analysis of Variance yang dilanjutkan dengan uji Duncan. Hasil rata-rata skor kesukaan konsumen menunjukan sampel dengan nilai terendah yaitu 3.2 diperoleh pada sampel dengan perlakuan waktu kukus 30 menit, penambahan tepung tapioka 10% dengan lama fermentasi 1 bulan dan sampel dengan perlakuan sedangkan sampel dengan skor tertinggi yaitu 3.7 didapatkan pada sampel dengan perlakuan waktu kukus 15 menit, penambahan tepung tapioka 10% dengan lama fermentasi 1 bulan. Tabel hasil rata-rata skor kesukaan konsumen dapat dilihat pada Tabel 15. Tabel 15. Hasil rata-rata skor kesukaan konsumen kecap manis ampas tahu Penambahan Tapioka Lama Fermentasi 1 bulan 2 bulan Lama Pengukusan 5% 10% 5% 10% a b a 15 menit 3.3 3.7 3.3 3.5a a a a 30 menit 3.4 3.2 3.4 3.5a Keterangan : huruf a dan b menunjukkan sampel yang berada pada subset yang sama Berdasarkan hasil Univariate Analysis of Variance, sampel berepengaruh nyata pada skor kesukaan konsumen pada taraf 5%. Sedangkan dari hasil uji lanjut Duncan (Lampiran 9.b) pada kolom pertama yaitu kolom sampel, sampel-sampel diurutkan berdasarkan nilai rata-rata skor kesukaan dari yang terendah hingga yang tertinggi. Pada kolom subset pertama, skor dari kedelapan sampel dibandingkan antara satu dengan yang lainnya sedangkan pada kolom subset kedua, sampel yang dibandingkan merupakan tujuh sampel dengan nilai tertinggi. Dari kolom subset pertama, sampel dengan perlakuan lama fermentasi 1 bulan, waktu kukus 15 menit dengan penambahan tepung tapioka sebanyak 10% dengan skor rata-rata 3.7 berbeda nyata dengan ketujuh sampel lainnya. Hal ini menunjukkan konsumen paling menyukai sampel kecap manis ampas tahu dengan perlakuan waktu kukus 15 menit, penambahan tepung tapioka 10% dengan lama fermentasi 1 bulan dibandingkan kecap manis ampas tahu perlakuan lainnya. Penentuan tingkat kualitas suatu produk sejenis kecap didasarkan pada evaluasi organoleptik, kandungan total nitrogen, kandungan senyawa alkohol, kandungan sodium klorida dan warna (Fukushima, 2003). Hasil evaluasi organoleptik menunjukkan konsumen lebih menyukai kecap manis ampas tahu dengan lama fermentasi garam selama 1 bulan dibandingkan dengan kecap hasil fermentasi selama dua bulan. Hal ini dapat disebabkan karena komponen pembentuk flavor telah terbentuk secara sempurna selama 1 bulan. Pada makanan tradisional seperti kecap, proses fermentasi sengaja dilakukan untuk mendegradasi komponen gizi bahan baku yang digunakan agar memberikan flavor yang diharapkan. Menurut (Kikimura et al., 1969), asam amino bebas dan beberapa peptida sangat berpengaruh pada flavor bahan pangan yang memberikan rasa pada makanan. Asam amino memiliki rasa manis, pahit, garam dan umami pada bahan pangan. Beberapa penelitian yang telah dilakukan telah membuktikan bahwa hampir semua asam amino bebas termasuk monosodium glutamat dan beberapa peptida memberikan rasa manis, pahit, asam dan gurih sehingga berkontribusi terhadap pembentukan rasa makanan. Secara umum, asam amino bebas pada sari moromi mengalami peningkatan dari awal fermentasi sampai 35 1 bulan fermentasi. Asam amino bebas pada sari moromi berumur satu bulan mengandung asam glutamat dan asam aspartat yang paling tinggi dibanding moromi berumur dua bulan (Husain, 1996). Asam amino glutamat dan aspartat diduga berkontribusi terhadap rasa gurih kecap manis yang diduga sebagian berinteraksi dengan NaCl moromi membentuk garam glutamat dan garam aspartat. Dijelaskan lebih lanjut oleh Kikimura et al. (1969) asam amino glutamat dan aspartat dalam bentuk bebaspun menimbulkan rasa asam dan umami dan dalam bentuk Na-glutamat dan Na-aspartat rasa gurih asam kedua ini meningkat. Diketahui juga bahwa asam glutamat menimbulkan rasa gurih yang lebih tinggi dibanding dengan asam aspartat. Selain itu, komponen volatil kecap manis sebagian terbentuk pada proses moromi melalui reaksi Maillard (Apriyantono et al., 1996) disamping berasal dari gula kelapa. Salah satunya adalah senyawa furan yaitu senyawa 2,5-dimetil-4-hidroksi-3(2H)-furanon (furaneol). Furaneol merupakan salah satu senyawa penting yang berperan pada flavor bahan pangan dengan memberikan aroma karamel, buah, hangus (burnt sugar) dan manis (Scarpellino dan Soukup, 1993). Senyawa furaneol mengalami peningkatan pada kecap manis tanpa fermentasi garam sampai kecap manis 1 bulan fermentasi. Pada penelitian yang dilakukan oleh Husain (1996) didapatkan bahwa kandungan gula pereduksi dan asam amino bebas sari moromi meningkat dari awal fermentasi sampai 1 bulan fermentasi, dimana asam amino glutamat mempunyai proporsi yang paling tinggi. Selain itu senyawa pirol yaitu senyawa 1(1H pirol)etanon merupakan senyawa dominan yang terdapat pada kecap manis. Pirol memberikan aroma asap dan aroma hangus. Komponen pirol tertinggi terdapat pada kecap manis 1 bulan fermentasi. Hasil uji statistik terhadap nilai kesukaan panelis pada rasa kecap manis yang dibuat dari sari moromi 0-4 bulan fermentasi yang dilakukan oleh Husain (1996) menunjukkan kecap manis 0 dan 1 bulan fermentasi menghasilkan flavor yang lebih disukai dibanding dengan flavor kecap manis dari sari moromi 1.5, 2, 3 dan 4 bulan fermentasi. Hasil ini sesuai dengan hasil pengujian organoleptik yang dilakukan dalam penelitian ini, dimana panelis lebih menyukai kecap manis ampas tahu dengan lama fermentasi 1 bulan. E. Penentuan Formula Terpilih Penentuan formula terpilih antara lama fermentasi, waktu kukus dan penambahan tepung tapioka dari kedelapan perlakuan didasarkan pada kadar protein dan skor kesukaan panelis tertinggi. Penentuan kecap formula terpilih berdasarkan kadar protein tertinggi dikarenakan mutu kecap digolongkan berdasarkan kandungan proteinnya. Semakin tinggi kadar protein yang dikandung suatu kecap maka semakin tinggi mutu/kualitas kecapnya. Sampel dengan formulasi terpilih akan dianalisis lebih lanjut yaitu uji mikrobiologi untuk mengetahui kelayakan mutunya serta pemenuhan standar keamanan menurut SNI 013543-1999. Hasil rata-rata kadar protein dan skor organoleptok kecap manis ampas tahu dari kedelapan perlakuan dapat dilihat pada Tabel 16. Dari hasil rata-rata kadar protein dan skor organoleptik kecap manis ampas tahu dari kedelapan perlakuan, didapatkan formulasi yang menghasilkan kadar protein dan tingkat kesukaan konsumen tertinggi ialah kecap manis ampas tahu dengan perlakuan pengukusan ampas tahu selama 15 menit; penambahan tapioka 10% dengan lama fermentasi 1 bulan. Kecap manis ampas tahu dengan perlakuan ini selanjutnya diuji lanjut dengan uji mikrobiologi. 36 Tabel 16. Hasil rata-rata kadar protein dan skor organoleptik kecap manis ampas tahu Parameter Mutu Sampel Kadar Protein (%) Skor Organoleptik 1 1.93 3.3 2 1.99 3.7 3 1.48 3.4 4 1.57 3.2 5 1.22 3.3 6 1.24 3.5 7 1.16 3.4 8 1.17 3.5 Keterangan sampel : 1 = perlakuan waktu kukus 15 menit, penambahan tepung tapioka 5%, fermentasi 1 bulan 2 = perlakuan waktu kukus 15 menit, penambahan tepung tapioka 10%, fermentasi 1 bulan 3 = perlakuan waktu kukus 30 menit, penambahan tepung tapioka 5%, fermentasi 1 bulan 4 = perlakuan waktu kukus 30 menit, penambahan tepung tapioka 10%, fermentasi 1 bulan 5 = perlakuan waktu kukus 15 menit, penambahan tepung tapioka 5%, fermentasi 2 bulan 6 = perlakuan waktu kukus 15 menit, penambahan tepung tapioka 10%, fermentasi 2 bulan 7 = perlakuan waktu kukus 30 menit, penambahan tepung tapioka 5%, fermentasi 2 bulan 8 = perlakuan waktu kukus 30 menit, penambahan tepung tapioka 10%, fermentasi 2 bulan F. Uji Mikrobiologi pada Kecap Formula Terpilih Uji mikrobiologi yang dilakukan pada kecap formula terpilih mengacu pada uji mikrobiologi yang terdapat pada SNI 01-3543-1999 yang meliputi uji TPC, uji MPN koliform, uji MPN Eschericia coli dan uji kapang/khamir. Uji mikrobiologi ini dilakukan untuk mengetahui kesesuaian persyaratan mikrobiologi kecap manis ampas tahu formula terpilih dengan persyaratan mutu kecap menurut SNI. Hasil dari keseluruhan uji mikrobiologi dapat dilihat pada Tabel 17. Tabel 17. Hasil Pengujian Mikrobiologi Kecap Manis Ampas Tahu Formula Terpilih Kecap Manis Standar Kecap Manis Parameter Mutu Ampas Tahu SNI 01-3543-1999 Formula Terpilih Angka Lempeng Total (koloni/g) 1.8 x 104 Maks. 105 MPN Koliform (APM/g) <3 Maks. 102 MPN E.coli (APM/g) <3 <3 2 Kapang/Khamir (Koloni/g) 2.5 x 10 Maks. 50 a. Uji Angka Lempeng Total (Total Plate Count) Metode ini digunakan untuk menetapkan angka bakteri aerob mesofil yaitu mikroba yang melakukan metabolisme dengan bantuan oksigen dan bakteri yang hidup di daerah suhu antara 15°-55°C, dengan suhu optimum 25-40°C dalam makanan dan minuman. Pada pengujian ini akan diketahui seberapa besar cemaran bakteri pada sampel kecap. Metode yang digunakan adalah metode uji angka 37 lempeng total, dengan menghitung koloni bakteri pada serial pengenceran sampel kecap. Hasil pengujian Angka Lempeng Total pada kecap manis ampas tahu formula terpilih diperoleh total koloni sebanyak 1.8 x 104 (Tabel 17). Hal ini berarti total cemaran bakteri dalam kecap manis ampas tahu formula terpilih adalah 18000 koloni dalam setiap gramnya. Bila dibandingkan dengan SNI 01-3543-1999 yang mensyaratkan angka lempeng total pada kecap maksimal 10 5 kol/gram, maka kecap manis ampas tahu formula terpilih masih memenuhi syarat SNI yang artinya sanitasi saat proses pembuatan kecap cukup higienis sehingga memenuhi standar mutu keamanan pangan. Total bakteri yang masih memenuhi persyaratan SNI ini dapat disebabkan karena kadar air yang dikandung dalam kecap tidak dapat digunakan secara bebas oleh sel mikroba. Gula selain dapat memberikan rasa, juga dapat berperan sebagai pengawet (Winarno, 1980). Apabila gula ditambahkan dalam kecap pada kadar yang tinggi (sukrosa 85%, kira-kira aw = 0.80), sebagian air yang ada menjadi tidak tersedia untuk pertumbuhan mikroorganisme dan aktivitas air (a w) dari produk kecap menjadi berkurang. Air berperan dalam proses metabolisme sel mikroba, apabila air tesebut mengalami kristalisasi atau terikat dalam larutan gula atau garam maka mikroba tidak dapat menggunakan air tersebut secara bebas. Larutan gula atau garam yang pekat dapat mengakibatkan tekanan osmotik pada sel mikroba meningkat, air plasma sel terserap oleh larutan di luar sel sehingga dapat menyebabkan sel kekurangan air dan akhirnya mati akibat lisis/pecah. Akan tetapi, produk dengan kadar gula tinggi cenderung dirusak oleh kapang. Hasil metabolisme kapang umumnya diikuti dengan pelepasan air yang dapat mengakibatkan naiknya nilai aw. Jumlah air dalam bahan pangan disebut dengan aktivitas air (aw). Jenis mikroba yang berbeda membutuhkan air yang berbeda pula. Bakteri membutuhkan aw = 0.87-0.91, kapang membutuhkan aw = 0.8-0.87, bakteri halofilik membutuhkan aw = 0.75 dan bakteri xerofilik membutuhkan aw = 0.65 (Mosse, 1975). Kadar aw yang dikandung pada kecap skala rumah tangga dengan umur simpan sehari memiliki nilai a w sebesar 0.90 sedangkan pada kecap dengan umur simpan 3 bulan, nilai aw mengalami kenaikan menjadi 0.92 (Hendritomo, 2003). Naiknya nilai aw ini dapat memicu pertumbuhan khamir dan bakteri yang dapat merusak dan memperpendek umur simpan kecap. Beberapa bakteri seperti Clostridium, bakteri asam laktat dan bakteri pembentuk spora yang bersifat aerob seperti Bacillus subtilis dapat memfermentasikan karbohidrat. Bakteri tersebut dapat mengubah gula menjadi asam laktat, asam asetat, propionat dan butirat serta perubahan cita rasa dan tekstur. b. Uji MPN Koliform Koliform adalah kelompok bakteri Gram negatif berbentuk batang yang pada umumnya menghasilkan gas jika ditumbuhkan dalam medium laktosa. Bakteri koliform digunakan sebagai salah satu bakteri indikator sanitasi. Kelompok bakteri coliform ini terdiri atas Eschericia coli, Enterobacter aerogenes, Citrobacter fruendil, dan bakteri lainnya. E.coli biasanya ditemukan pada kotoran manusia sehingga mikroba yang paling umum digunakan sebagai petunjuk adanya polusi adalah E.coli dan kelompok koliform secara keseluruhan. Ciri-ciri utamanya yaitu bakteri gram negatif, batang pendek, tidak membentuk spora, memfermentasi 38 laktosa menjadi asam dan gas yang dideteksi dalam waktu 24 jam inkubasi pada 37º C. Kecap yang terkontaminasi oleh bakteri koliform diduga menggunakan bahan baku seperti air yang tidak bersih dan kontaminan yang dibawa oleh pekerja. Namun pada umumya, kemungkinan tumbuhnya bakteri koliform pada produk kecap sangat kecil, hal ini dikarenakan bakteri koliform tidak dapat tumbuh dengan baik pada kondisi lingkungan yang mengandung kadar gula yang tinggi. Metode MPN ini umumnya digunakan untuk menghitung jumlah bakteri khususnya untuk mendeteksi adanya bakteri koliform yang merupakan kontaminan. MPN didasarkan pada metode statistik (teori kemungkinan). Tabung yang positif ditandai dengan adanya gelembung gas pada tabung durham. Hasil pengujian MPN koliform pada kecap manis ampas tahu formula terpilih menunjukkan pada pengenceran pertama hingga pengenceran keempat, tidak adanya tabung yang terdapat gas didalamnya. Hal ini menunjukkan pada keseluruhan tabung tidak ada aktivitas dari koliform yang menghasilkan gas pada tabung durham, sehingga didapatkan kombinasi hasil tabung positif pada pengujian Angka Paling Mungkin (MPN) koliform kecap yaitu 0 0 0. Hasil dari pengujian ini lalu dirujuk ke tabel MPN seri 3 tabung, dan diperoleh total MPN koliform yang terdapat pada kecap manis ampas tahu formula terpilih menunjukkan angka <3 APM/gram (Tabel 17). Angka yang diperoleh pada tabel MPN ini menyatakan jumlah bakteri koliform dalam tiap gram terdapat <3 APM bakteri. Bila dibandingkan dengan syarat SNI 01-3543-1999 yang mensyaratkan jumlah maksimal bakteri koliform pada kecap sebanyak 100 APM/gram, maka kecap manis ampas tahu formula terpilih telah memenuhi syarat SNI. Hal ini menunjukkan bahwa selama proses produksi kecap mulai dari persiapan bahan baku seperti air hingga pembotolan tidak tercemar oleh kotoran manusia. c. Uji MPN E.coli E. coli adalah bakteri gram-negatif, anaerobik fakultatif dan non spora. Selsel E.coli biasanya berbentuk batang yang panjangnya sekitar 2 mikrometer (μm) dan diameternya 0,5 μm r, dengan volume sel 0,6-0,7 μm3. E. coli dapat hidup di berbagai substrat. E. coli menggunakan fermentasi asam campuran dalam kondisi anaerobik, menghasilkan laktat, suksinat, etanol, asetat dan karbondioksida. Bakteri koliform merupakan salah satu bakteri indikator sanitasi, selain kelompok Streptococcus (Enterococcus) fekal dan Clostridium perfringens. Bakteri indikator sanitasi adalah bakteri yang keberadaannya dalam pangan menunjukkan bahwa air atau makanan tersebut pernah tercemar oleh kotoran manusia. Pada dasarnya prinsip pengujian MPN E.coli hampir sama dengan pengujian MPN koliform, namun yang membedakan terletak pada uji lanjut yang dilakukan pada tabung yang positif terdapat gas. Uji lanjut yang digunakan adalah uji IMVIC yang merupakan singkatan dari uji Indol, Methyl Red, Voges-Proskauer dan Citrate. Uji ini digunakan untuk mengetahui jenis koliform yang terdapat didalam contoh. Pengujian Angka Paling Mungkin (MPN) E.coli pada uji praduga menunjukkan tidak ada tabung positif yang menunjukkan perubahan warna dari ungu menjadi kekuning-kuningan dan terbentuk gas dalam tabung durham, sehingga tidak diperlukan uji lanjut menggunakan IMVIC. Pada uji praduga didapatkan 39 kombinasi hasil tabung yang positf yaitu 0 0 0. Kombinasi ini kemudian dirujuk pada tabel MPN seri 3 tabung yang menunjukkan hasil <3 APM/gram (Tabel 17). Hasil ini telah memenuhi syarat yang telah ditetapkan pada SNI 01-3543-1999 yang mensyaratkan jumlah maksimal bakteri E.coli pada kecap adalah <3 APM/gram. d. Uji Kapang/khamir Uji angka kapang/khamir digunakan untuk menetapkan angka kapang/khamir dalam makanan. Kapang merupakan mikroorganisme multiseluler (bersel banyak) yang memiliki ukuran mikroskopis sampai makroskopis dan tumbuh pada bagian luar permukaan bahan pangan yang tercemar. Kapang berbentuk benangbenang dan memiliki struktur eukariotik, memiliki dinding sel yang kaku dan terdiri dari hifa (kumpulan benang-benang). Satu hifa dapat menghasilkan beribu-ribu spora aseksual yang tahan terhadap perubahan lingkungan, seperti spora Aspergillus oryzae tetapi tidak setahan endospora bakteri. Ukuran spora kapang antara 2-10 mikron, bisa lolos pada proses penyaringan dengan ukuran penyaring 100 mesh. Bahan pangan yang tercemar oleh kapang menjadi lengket, berbulu sebagai hasil produksi miselium dari spora kapang dan berwarna (Hendritomo, 2003). Kamir adalah mikroba bersel tunggal dengan ukuran antara 5-25 mikron atau 10 kali lebih besar bakteri (0,5-2,5 mikron), sel kamir sering dijumpai secara tunggal, tetapi ada juga dalam bentuk pseudomiselium. Beberapa kamir membentuk kapsul yang terdiri dari polisakarida kompleks. Kamir dapat tumbuh pada media cair maupun padat, lingkungan bergula dengan pH rendah seperti kecap. Pada pengujian ini akan diketahui seberapa besar cemaran kapang/khamir pada sampel kecap manis ampas tahu formula terbaik. Metode yang digunakan adalah metode uji angka kapang/kamir total, dengan menghitung koloni kapang dan kamir pada serial pengenceran sampel kecap. Hasil pengujian ini akan dibandingkan dengan standar standar uji cemaran mikroba SNI 01-3543-1999 yaitu angka kapang maksimal pada kecap adalah 50 koloni /gram. Dari hasil perhitungan jumlah kontaminasi kapang/kamir melalui uji angka kapang/kamir dari sampel kecap diperoleh hasil perhitungan angka kapang/kamir sebanyak 2.5 x 102 koloni/gram (Tabel 17) yang artinya terdapat 250 koloni kapang/kamir pada setiap gram kecap. Hal ini menunjukkan total kapang/kamir pada kecap manis ampas tahu formula terpilih tidak memenuhi syarat yang telah ditetapkan pada SNI 01-3543-1999 yaitu maksimal 50 koloni/gram. Hasil pemeriksaan terhadap kecap manis skala rumah tangga yaitu kecap Cap Korma menunjukkan bahwa di dalam produk kecap yang baru jadi atau produk kecap yang baru saja masuk ke dalam botol, jumlah kapang yang terkandung di dalamnya sudah mencapai 400 koloni/ml kecap. Selama tiga bulan penyimpanan, jumlah tersebut terus meningkat dari 400 koloni/ml menjadi 4800 koloni/ml atau meningkat 1100 % (Hendritomo, 2003). Angka tersebut ternyata jauh lebih besar dari angka SNI yang memaksimumkan total kapang/kamir sebanyak 50 koloni/ml yang diperkenankan pada produk kecap. Peningkatan kapang yang cukup besar ini menunjukkan bahwa kapang mempunyai kemampuan hidup pada konsentrasi gula tinggi. Konsentrasi gula yang tinggi berangsur sedikit demi sedikit dihidrolisis oleh kapang untuk pertumbuhannya. Total gula pada kecap menjadi berkurang sementara total kapang terus meningkat. Peningkatan jumlah kapang secara visual dapat terlihat 40 dengan jelas yaitu terjadinya perubahan fisik dari kecap. Kecap menjadi keruh bahkan terjadi penggumpalan (Hendritomo, 2003). Bila dibandingkan dengan hasil penelitian yang didapatkan oleh Hendritomo, maka total kapang yang dikandung dalam kecap manis ampas tahu formula terpilih lebih sedikit. Hal ini berarti sanitasi pada proses pembuatan kecap manis ampas tahu dari persiapan bahan baku sampai pembotolan cukup baik. Menurut Winarno et al., (1980), untuk mencegah pertumbuhan kamir dan kapang pada produk kecap perlu ditambahkan bahan pengawet. G. Pembandingan Mutu Fisik, Kimia dan Mikrobiologi Kecap Manis Ampas Tahu Formula Terpilih dengan Kecap Manis Komersial dan SNI 01-35431999 Kecap manis komersial yang telah beredar di masyarakat secara luas masingmasing memiliki karakteristik mutu yang berbeda-beda, namun memiliki penerimaan tersendiri bagi konsumen yang memilihnya. Oleh sebab itu, diperlukan juga pembandingan karakteristik baik secara sifat fisik maupun sifat kimia kecap manis ampas tahu formula terpilih dengan beberapa kecap manis komersial untuk mengetahui apakah karakteristik mutu yang dimiliki kecap manis ampas tahu formula terbaik menyerupai kecap manis komersial sehingga memudahkan penerimaan konsumen nantinya. Pembandingan juga dilakukan terhadap syarat SNI yang meliputi sifat fisik maupun kimia. Hasil pembandingan karakteristik sifat fisik maupun kimia antara ketiganya dapat dilihat pada Tabel 18. Tabel 18. Pembandingan Mutu Kecap Manis Ampas Tahu Formula Terpilih dengan Kecap Manis Komersial dan SNI 01-3543-1999 Kecap Manis 3 Jenis Kecap Standar Kecap Parameter Mutu Ampas Tahu Manis Manis SNI 01Formula Terpilih Komersial 3543-1999 Kadar NaCl (%) 6.84 4.14-4.64 Min. 3% Kadar Protein (%) 1.99 1.59-2.43 Min. 2.5% Total Gula (%) 60.31 59.81-62.02 Min. 40% Total Padatan Terlarut 71.33 75.2-76.2 Min. 10% (ºBrix) Viskositas (cP) 1716.67 1080-2240 Kadar Air (%) 22.43 13.64 – 16.67 Angka Lempeng Total 1.8 x 104 Maks. 105 (koloni/g) MPN Koliform (APM/g) <3 Maks. 102 MPN E.coli (APM/g) <3 <3 Kapang/Khamir (Koloni/g) 2.5 X 102 Maks. 50 Dari tabel dapat dilihat bahwa kecap manis ampas tahu formula terpilih dari segi sifat fisik memiliki nilai viskositas yang masuk dalam kisaran viskositas dari tiga jenis merk kecap manis komersial yang ada di pasaran. Begitu pula dengan sifat fisik lainnya yaitu total padatan terlarut yang masuk dalam kisaran total padatan terlarut pada tiga jenis merk kecap manis komersial. Hal ini menunjukan kecap manis ampas tahu formula 41 terpilih memiliki karakteristik sifat fisik (viskositas dan total padatan terlarut) yang hampir sama dengan beberapa kecap manis komersial. Bila dibandingkan dari segi sifat kimia yaitu kadar NaCl, kecap manis ampas tahu telah memenuhi syarat SNI 01-3543-1999 namun tidak masuk dalam kisaran kadar NaCl kecap komersial yang hanya berkisar 4%. Namun menurut Judoamidjojo (1987), kecap manis umumnya memiliki kadar NaCl yang berkisar antara 3-6%. Kadar protein kecap manis ampas tahu formula terbaik masuk dalam kisaran kadar protein kecap manis komersial namun tidak mencapai syarat yang ditetapkan oleh SNI 01-3543-1999 yang mensyaratkan kadar protein kecap minimal 2,5%. Total gula yang dikandung kecap manis ampas tahu formula terpilih masuk dalam kisaran total gula kecap manis komersial dan juga telah memenuhi syarat SNI 01-3543-1999. Kadar air kecap manis ampas tahu formula terpilih lebih tinggi dari kisaran kadar air tiga jenis kecap manis komersial. Namun pada SNI 01-3543-1999, tidak terdapat syarat minimum ataupun maksimum kadar air yang ditetapkan. Secara keseluruhan dapat disimpulkan bahwa kecap manis ampas tahu formula terpilih telah memenuhi syarat SNI 01-3543-1999 kecuali kadar protein dan total kapang. Hal ini dikarenakan syarat minimal kadar protein yang ditetapkan oleh SNI merupakan syarat yang ditujukan untuk kecap manis berbahan dasar kedelai yang memiliki kadar protein awal yang tinggi yaitu 35-40% sehingga untuk kecap manis berbahan dasar dengan kadar protein yang lebih rendah dari kedelai seperti ampas tahu maka sangat wajar bila tidak memenuhi syarat yang ditetapkan SNI 01-3543-1999. Dari hasil pembandingan secara keseluruhan, kecap manis ampas tahu formula terpilih memiliki karakteristik sifat fisik dan kimia yang hampir mirip dengan karakteristik sifat fisik maupun kimia beberapa kecap manis komersial. Hal ini dapat menjadi peluang bagi kecap manis ampas tahu untuk diterima dan disukai oleh konsumen. 42