Karakteristik Mikrobiologis Granul Kultur Starter

advertisement

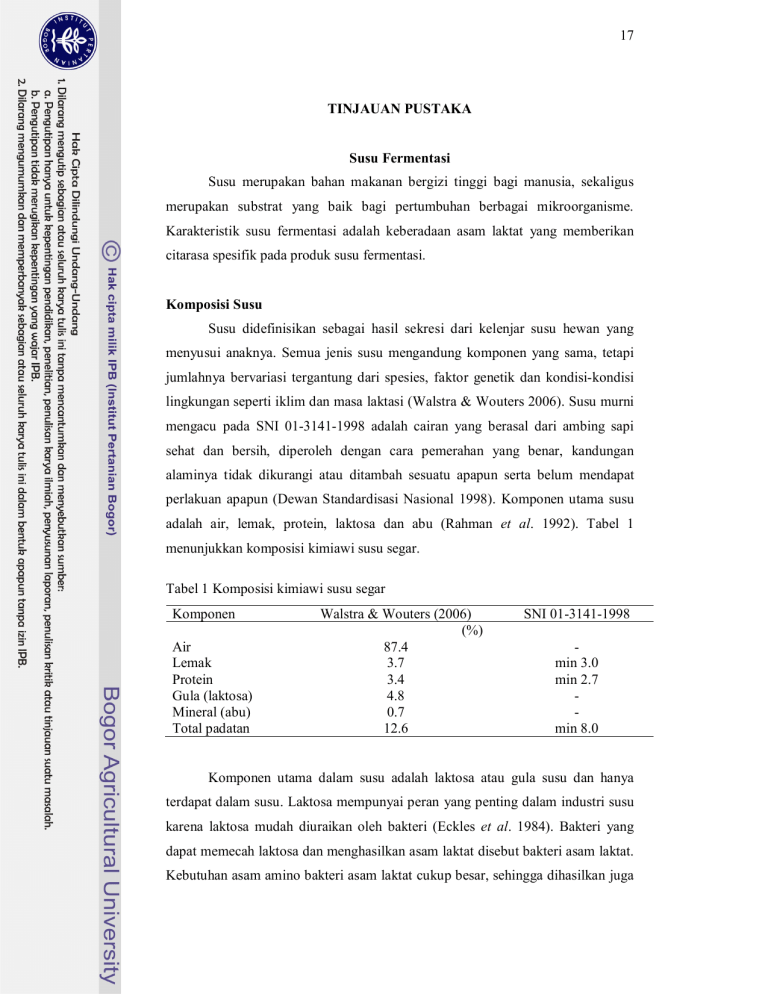

17 TINJAUAN PUSTAKA Susu Fermentasi Susu merupakan bahan makanan bergizi tinggi bagi manusia, sekaligus merupakan substrat yang baik bagi pertumbuhan berbagai mikroorganisme. Karakteristik susu fermentasi adalah keberadaan asam laktat yang memberikan citarasa spesifik pada produk susu fermentasi. Komposisi Susu Susu didefinisikan sebagai hasil sekresi dari kelenjar susu hewan yang menyusui anaknya. Semua jenis susu mengandung komponen yang sama, tetapi jumlahnya bervariasi tergantung dari spesies, faktor genetik dan kondisi-kondisi lingkungan seperti iklim dan masa laktasi (Walstra & Wouters 2006). Susu murni mengacu pada SNI 01-3141-1998 adalah cairan yang berasal dari ambing sapi sehat dan bersih, diperoleh dengan cara pemerahan yang benar, kandungan alaminya tidak dikurangi atau ditambah sesuatu apapun serta belum mendapat perlakuan apapun (Dewan Standardisasi Nasional 1998). Komponen utama susu adalah air, lemak, protein, laktosa dan abu (Rahman et al. 1992). Tabel 1 menunjukkan komposisi kimiawi susu segar. Tabel 1 Komposisi kimiawi susu segar Komponen Air Lemak Protein Gula (laktosa) Mineral (abu) Total padatan Walstra & Wouters (2006) (%) 87.4 3.7 3.4 4.8 0.7 12.6 SNI 01-3141-1998 min 3.0 min 2.7 min 8.0 Komponen utama dalam susu adalah laktosa atau gula susu dan hanya terdapat dalam susu. Laktosa mempunyai peran yang penting dalam industri susu karena laktosa mudah diuraikan oleh bakteri (Eckles et al. 1984). Bakteri yang dapat memecah laktosa dan menghasilkan asam laktat disebut bakteri asam laktat. Kebutuhan asam amino bakteri asam laktat cukup besar, sehingga dihasilkan juga 18 enzim pemecah protein yaitu protease. Enzim protease bekerja melalui proses hidrolisis (Rahman et al. 1992). Jumlah asam laktat yang tinggi dapat meningkatkan keasaman sehingga dapat menyebabkan turunnya pH susu. Bila pH susu mencapai titik isoelektris protein susu (kasein), yaitu 4.6–4.8, akan terjadi penggumpalan dan pengendapan. Pengaruh ini digunakan untuk menggumpalkan susu dalam produksi keju, susu fermentasi dan yogurt (Sudarmadji et al. 1989) Kultur Starter Rahman et al. (1992) menyatakan bahwa starter merupakan bagian penting dalam pembuatan produk susu fermentasi. Kultur starter adalah mikroorganisme (bakteri, kapang, khamir atau kombinasi diantara ketiga jenis mikroorganisme tersebut) yang bekerja melalui proses fermentasi (Tamime 1990) dan dipertegas oleh Holzapfel (2002) bahwa kultur starter didefinisikan sebagai bahan yang mengandung sejumlah besar mikroorganisme yang digunakan untuk mempercepat proses fermentasi. Syarat utama kultur starter ialah bebas dari kontaminasi, pertumbuhan yang cepat, menghasilkan flavor yang khas, tekstur dan bentuk yang bagus, tahan terhadap bakteriofage serta tahan terhadap antibiotik (Rahman et al. 1992). International Dairy Federation (IDF) menetapkan populasi bakteri yang aktif dan terdapat di dalam produk akhir sedikitnya 107 CFU/g (Sultana et al. 2000). Streptococcus thermophilus Streptococcus thermophilus dibedakan dari genus Streptococcus lainnya berdasarkan pertumbuhannya pada suhu 45 C, namun tidak dapat tumbuh pada 10 C (Tamime & Robinson 1989). S. thermophilus adalah bakteri berbentuk kokus dengan diameter 0.7–0.9 µm yang membentuk rantai, termasuk kelompok Gram positif, tidak berspora, bersifat termodurik dengan pH optimal untuk pertumbuhannya adalah 6.5 (Vedamuthu 2006). Karakteristik S. thermophilus lainnya adalah menghasilkan konfigurasi L (+) asam laktat, tidak memfermentasi maltosa (Salminen & von Wright 1998). S. thermophilus dan L. bulgaricus adalah biakan mikroba yang digunakan dalam fermentasi susu menjadi yogurt (Eckles 1984). 19 Lactobacillus bulgaricus Lactobacillus bulgaricus adalah bakteri Gram positif, membentuk koloni dengan diameter 1–3 µm, tumbuh pada suhu 45 C, tidak berspora, katalase negatif dan bersifat termodurik (Kosilowski 1982). L. bulgaricus termasuk thermobacterium grup serologi E, mampu memfermentasi laktosa, tetapi tidak maltosa dan manitol, serta memerlukan beberapa vitamin dalam pertumbuhannya (Robinson 1981). L. bulgaricus membentuk konfigurasi D(-) asam laktat dan termasuk kelompok bakteri obligat homofermentatif (Tamime & Robinson 1989). Nilai pH optimum pertumbuhan L. bulgaricus adalah 5.5 dan terhambat pada pH kurang dari 3.5 (Tamime & Robinson 2007). Berdasarkan suhu optimum pertumbuhannya, bakteri asam laktat dalam pembuatan susu fermentasi terbagi atas bakteri mesofilik dan termofilik. Bakteri mesofilik memiliki suhu optimal pertumbuhan antara 25–30 C, sedangkan bakteri termofilik memiliki suhu optimal pertumbuhan antara 37–42 C (Robinson 1981). Bakteri asam laktat mesofilik terdiri atas Lc. lactis ssp. lactis dan Lc. Lactis ssp. cremoris. Bakteri asam laktat termofilik terdiri atas S. thermophilus, L. delbrueckii ssp. bulgaricus dan L. helveticus. Lactobacillus plantarum Lactobacillus plantarum merupakan bakteri asam laktat dari famili Lactobacillaceae, genus Lactobacillus dan subgenus Streptobacterium. Bakteri ini berbentuk batang atau membentuk rantai pendek dengan ukuran 0.6–0.8 µm × 1.2–6 µm (Salminen & von Wright 1998). L. plantarum merupakan bakteri asam laktat dari famili Lactobacillaceae, Gram positif, non-motil, terdapat dalam bentuk tunggal maupun ikatan rantai pendek (Gilliland 1986). L. plantarum dapat memfermentasi melibiosa, rafinosa, dan rhamnosa, tetapi tidak memfermentasi inositol, sorbosa atau gliserol (Salminen & von Wright 1998). Lactobacillus asal dadih yang berperan dalam fermentasi dadih tradisional adalah Lactobacillus plantarum (Collado et al. 2007). Salah satu bakteri yang berperan dalam pembuatan ‘Dahi’, suatu produk olahan susu kerbau asal India adalah L. plantarum (Oberman 1985). Jalur pembentukan asam suksinat dari oksaloasetat ditemukan dari hasil metabolisme manitol secara fermentasi 20 anaerob oleh L. plantarum, dengan bantuan dari akseptor elektron untuk pertumbuhannya (Salminen & von Wright 1998). Produk Susu Fermentasi Susu fermentasi merupakan salah satu produk hasil diversifikasi pengolahan susu. Produk susu fermentasi memiliki cita rasa khas menyegarkan. Menurut Ouwehand dan Salminen (1998) susu fermentasi merupakan produk susu yang difermentasi oleh mikroorganisme spesifik, sehingga terjadi proses koagulasi dan penurunan pH. Berbagai jenis produk susu fermentasi yang saat ini tengah dikembangkan diantaranya adalah yogurt dan dadih (Hargrove & Alford 1978; Rahman et al. 1992). Produk susu fermentasi tersebut berdasarkan hasil penelitian memiliki efek khusus bagi kesehatan, seperti menjaga keseimbangan mikroflora usus, mencegah kanker dan menjaga metabolisme kolesterol (Tamime & Robinson 1989). Yogurt Yogurt merupakan produk hasil fermentasi susu dengan menggunakan bakteri sebagai starternya. Jenis bakteri yang digunakan adalah Streptococcus thermophilus dan Lactobacillus bulgaricus. Definisi yogurt didalam SNI 01-29811992 adalah produk yang diperoleh dari susu yang telah dipasteurisasi, kemudian difermentasi dengan bakteri sampai diperoleh keasaman, bau dan rasa yang khas dengan atau tanpa penambahan bahan lain yang diizinkan (Dewan Standardisasi Nasional 1992). Proses fermentasi yogurt mengubah laktosa yang terdapat dalam susu menjadi asam laktat. Penggunaan starter yogurt sebanyak 2–5% dari bahan yang digunakan. Penggunaan inokulasi starter memungkinkan terjadinya perubahan laktosa dan produksi asam laktat yang berakibat pada penurunan pH, sehingga kadar asam yogurt relatif tinggi dan terbentuknya gumpalan yogurt. Suhu fermentasi optimum adalah 42–45 C selama 3–6 jam, pH 4.4 (Robinson 1990) dan kadar asam tertitrasi mencapai 0.5–2.0% asam laktat (Dewan Standardisasi Nasional 1992). Bakteri L. bulgaricus menghidrolisa protein menjadi asam amino dan dipeptida sebagai nutrisi esensial untuk menstimulasi pertumbuhan 21 S. thermophilus dan kemudian menghasilkan komponen asam format untuk meningkatkan pertumbuhan L. bulgaricus (Tamime & Robinson 1989). Kadar asam yang dihasilkan oleh gabungan kedua jenis kultur ini lebih tinggi dibandingkan dengan menggunakan kultur secara individual. Bahan yang diproduksi selama proses fermentasi tidak hanya membantu proses pertumbuhan kultur starter, tetapi juga mempengaruhi karakteristik sensori yogurt yaitu aroma, rasa dan tekstur (Capela 2006). Dadih Spesies bakteri yang mendominasi fermentasi dadih diantaranya adalah Lactobacillus casei subsp. casei, Leuconostoc paramesenteroides, Leuconostoc mesenteroides, Lactobacillus brevis dan Lactococcus lactis subsp. lactis biovar diacetylactis (Pato 2003). Dadih adalah produk susu kerbau yang difermentasikan secara alami menggunakan selongsong bambu dan diperam pada suhu kamar selama dua malam atau sekitar 48 jam (Sayuti 2002, Collado et al. 2007). Proses pembuatan dadih pada dasarnya mempunyai prinsip fermentasi yang sama dengan yogurt, tetapi pembuatan dadih terjadi secara alamiah atau tanpa penambahan starter, sedangkan pada pembuatan yogurt dan produk susu fermentasi lainnya seperti susu acidophilus dan koumiss harus ditambahkan starter (Rahman et al. 1992). Seiring dengan perkembangan berbagai hasil penelitian, dilakukan pembuatan dadih menggunakan susu sapi (Dzarnisa 1999) dan penggunaan kultur starter dalam membuat susu fermentasi dadih (Syahrir 2002; Sunarlim et al. 2007). Dadih yang baik adalah yang berwarna putih dengan konsistensi menyerupai susu asam (yogurt) dan mempunyai aroma khas susu (Sirait 1993). Komposisi kimia dadih menurut Yudoamijoyo et al. (1983) terdiri atas protein 5.93%, lemak 5.42%, karbohidrat 3.34, abu 0.96, kadar air 84.35%, total asam tertitrasi sebagai asam laktat 1.28% dan pH 4.1. Penelitian Sunarlim et al. (2007) menghasilkan komposisi kimia dadih menggunakan satu jenis kultur starter yaitu L. plantarum sebagai berikut: 6.11% protein, 4.93% lemak, 1.48% abu, 79.26% kadar air, total asam tertitrasi 0.69 dan pH 4.55. 22 Probiotik Probiotik didefinisikan sebagai bakteri hidup yang secara aktif meningkatkan kesehatan konsumen, dengan menyeimbangkan mikroflora dalam saluran pencernaan jika dikonsumsi pada kondisi hidup dalam jumlah yang cukup (Fuller 1992). Mikroorganisme yang berpeluang besar melintasi dan hidup pada saluran pencernaan adalah yang berasal dari tubuh manusia sendiri, sehingga berdasarkan hal tersebut bakteri yang digunakan untuk pembuatan probiotik sering diisolasi dari usus manusia atau dari feses bayi sehat. Beberapa jenis bakteri yang digolongkan sebagai mikroorganisme probiotik berasal dari genus Lactobacillus, yaitu L. acidophilus, L. helveticus dan dari genus Bifidobacterium, yaitu B. longum, B. animalis, B. bifidum (Vedamuthu 2006). Interaksi positif antara beberapa strain bakteri probiotik telah banyak digunakan menurut Tamime et al. (2005), yaitu antara Bifidobacterium spp. dan L. acidophilus. Produk susu yang ditambah kedua bakteri ini memiliki peran penunjang kesehatan antara lain meningkatkan kecernaan laktosa dan merangsang sistem kekebalan tubuh (Perdigón et al. 2002). L. acidophilus merupakan bakteri berbentuk batang, Gram positif dan tidak membentuk spora, termasuk famili Lactobacillaceae, genus Lactobacillus (O’Grady & Gibson 2005). L. acidophilus bersifat homofermentatif, menghasilkan produk metabolis berupa DL–asam laktat (Tamime et al. 2005). Suhu optimum pertumbuhan L. acidophilus adalah 37 C, serta mampu memproduksi asam laktat dalam susu sebanyak 0.3–2.0% (Vedamuthu 2006). Genus Bifidobacterium merupakan bakteri Gram positif, berbentuk batang (rod), tidak berspora, anaerob, katalase negatif (Cowan 1981). B. longum menghasilkan produk metabolis L(+) laktat, asetat dan bersifat heterofermentatif. Bifidobacteria mampu memanfaatkan laktulosa dan oligosakarida yang merupakan karbohidarat komplek dan dikenal dengan istilah ’faktor-faktor bifidus’ (Tamime et al. 2005). Prebiotik Prebiotik adalah bahan pangan yang tidak tercerna, yang mampu menstimulasi aktivitas dari satu atau beberapa bakteri tertentu di usus besar dan 23 dapat memperbaiki kesehatan mikroflora inangnya (Franck 2008; Roberfroid 2007b). Bahan pangan yang mampu mencapai usus besar dapat digolongkan sebagai prebiotik, yang dalam perkembangannya lebih mengarah pada prebiotik dari golongan karbohidrat tidak tercerna seperti frukto-oligosakarida, glukooligosakarida dan laktosukrosa (O’Grady & Gibson 2005). Karbohidrat yang tidak tercerna terdiri atas 2–20 monosakarida yang tahan terhadap proses hidrolisa enzim, tetapi digunakan oleh bifidobacteria dan lactobacilli di dalam kolon (Angus et al. 2005). Frukto-oligosakarida (FOS) adalah nama umum dari jenis oligosakarida yang mengandung fruktosa, yang termasuk di dalamnya adalah inulin dan oligofruktosa (Angus et al. 2005). Inulin merupakan polisakarida (khususnya fruktan) yang terdiri atas unit-unit fruktosa dengan ikatan glikosidik β-(2–1) dan terminal glukosa pada ujungnya (Niness 1999; Steinbüchel & Rhee 2005). Struktur kimia inulin ditunjukkan pada Gambar 1. Gambar 1 Struktur kimia inulin. Inulin mengandung derajat polimerisasi (DP) antara 3–60. Aspek khusus pada struktur inulin ini adalah pada ikatan β-(2–1). Ikatan ini mengakibatkan inulin tidak dapat dicerna seperti halnya jenis karbohidrat lainnya, sehingga mencapai usus besar tanpa mengalami perubahan struktur (Roberfroid 2007a). Inulin dapat mengalami fermentasi oleh aktivitas mikroflora di usus besar yang memiliki efek stimulasi bifidus kuat (Angus et al. 2005). Berdasarkan hasil 24 penelitian Shin et al. (2000) penggunaan oligofruktosa dan inulin 5% (b/v) mampu meningkatkan pertumbuhan dan viabilitas Bifidobacterium spp. Pemakaian inulin sebanyak 2–3% di dalam yogurt buah dapat memperbaiki mouth feel dan memberikan efek creamy (Franck 2008). Sinbiotik Sinbiotik sebagai satu istilah penting merupakan penggabungan antara bakteri probiotik dengan prebiotik. Sinbiotik didefinisikan sebagai suatu kombinasi dari prebiotik dan probiotik yang menguntungkan inang melalui peningkatan, pertahanan dan implantasi suplemen makanan yang mengandung mikroba hidup dalam saluran pencernaan, yang secara selektif memicu pertumbuhan dan atau mengaktifkan metabolisme dari sejumlah bakteri baik, sehingga meningkatkan kesehatan inangnya (Gibson & Roberfroid 2008). Konsep sinbiotik ialah memberikan efek menguntungkan bagi inang dengan cara meningkatkan daya hidup bakteri dan menyimpan makanan bagi mikroba di saluran pencernaan (O’Grady & Gibson 2005). Enkapsulasi Enkapsulasi adalah proses pembentukan kapsul yang menyelubungi suatu bahan. Bahan yang diselubungi umumnya disebut bahan inti atau bahan aktif. Bahan inti tersebut dapat berbentuk padat, cair atau gas. Enkapsulasi dapat dilakukan pada sel bakteri sebagai bahan inti (Frazier & Westhoff 1998). Mikroenkapsulasi bertujuan untuk mengurangi kehilangan dan kerusakan sel-sel bakteri, menstabilkan sel, berpotensi menjaga viabilitas dan stabilitas sel tetap tinggi selama proses produksi (Tamime et al. 2005). Hasil penelitian Kailasapathy (2005) menunjukkan bahwa penambahan bakteri probiotik (L. acidophilus dan B. longum) dapat menurunkan kandungan asam pada yogurt selama penyimpanan. Kejadian post-acidification pada yogurt yang mengandung probiotik terenkapsulasi lebih lambat dibanding dengan probiotik tanpa enkapsulasi. Kalsium alginat berdasarkan hasil penelitian banyak digunakan sebagai bahan pengisi yang menyelimuti bakteri probiotik, seperti telah diaplikasikan untuk melindungi L. acidophilus CSCC 2409, B. infantis CSCC 1912 saat akan 25 dikeringbekukan (Kailasapathy & Sureeta 2004) dan kultur bakteri tidak beraktivitas (immobilized) pada produk mayonaise (Sultana et al. 2000). Pengeringan Beku Metode pengeringan kultur starter yang paling banyak digunakan adalah pengeringan beku (Tamime & Robinson 2007). Pengeringan beku merupakan pengeringan dengan pembekuan karena adanya perubahan dari bentuk es dalam bahan yang beku langsung menjadi uap air tanpa mengalami proses pencairan terlebih dahulu (sublimasi). Pengeringan beku mempunyai keuntungan karena volume bahan tidak berubah dan daya dehidrasi tinggi sehingga mendekati bahan asalnya (Barbosa-Cánovas et al. 2005). Pengaruh utama yang disebabkan oleh proses pengeringan beku adalah kerusakan pada sel akibat terbentuknya kristal es. Selama proses pembekuan berlangsung, kristal es akan terbentuk diantara sel-sel dan merusak dindingdinding sel yang saling berdekatan (Fellows 1990). Pengeringan dengan pembekuan dapat meniadakan terjadinya heat stress dan mengurangi kehilangan substrat pada susu skim. Proses pengeringan beku telah banyak diaplikasikan untuk menghasilkan kultur starter dalam bentuk kering (Carvalho et al. 2004). Daya hidup bakteri selama proses pengeringan beku menurut Reyed (2007) dapat ditingkatkan dengan pemberian krioprotektan (pelindung). Bahan pelindung yang digunakan diantaranya jenis pati, trehalosa, adnitol, susu skim, gliserol, peptone, metanol, sorbitol, ekstrak malt dan polivinil pirolidon (PVP). Alginat Alginat merupakan polisakarida linear yang disusun atas monomermonomer ikatan asam β(1–4)-D manuronat (M) dan asam α(1–4)-L-guluronat (G). Alginat biasanya digunakan dalam bentuk garam misalnya garam sodium, kalsium dan potasium (Draget 2000). Sodium alginat komersil mempunyai berat molekul antara 32.000–200.000 dengan derajat polimer 180–930 (Angka & Suhartono 2000). Kalsium alginat telah banyak digunakan untuk proses enkapsulasi bakteri probiotik dengan konsentrasi antara 0.5–4%. Alginat sebagai bahan penyalut pada 26 proses enkapsulasi memiliki berbagai keuntungan, diantaranya adalah mudah membentuk matrik gel bila bereaksi dengan garam kalsium, tidak mengandung racun dan harganya murah (Mortazavian et al. 2007). Proses enkapsulasi menggunakan sodium alginat yang dicampur ke dalam larutan CaCl2 akan membentuk ion sodium dalam polimer. Hal tersebut menyebabkan proses pembentukan gel semakin cepat sehingga viskositas hasil enkapsulasi semakin baik (Anal & Singh 2007). Struktur monomer alginat dan ikatan monomernya ditunjukkan pada Gambar 2 dan 3 (Draget 2000). Gambar 2 Monomer-monomer alginat. - Gambar 3 Ikatan monomer alginat. Mekanisme ion kalsium sebagai gelling agent melibatkan kesatuan antara polimer manuronat dan guluronat yang membentuk struktur dengan celah diisi oleh ion kalsium. Efek dari ion kalsium yang mengandung dua buah ion positif akan menghasilkan pembentukan gumpalan/endapan gel tiga dimensi yang tidak larut (Winarno 1996). 27 Pengeringan Semprot Pengering semprot atau spray dry merupakan teknik pengeringan yang paling umum digunakan. Pengeringan semprot didefinisikan sebagai suatu proses perubahan bahan dari bentuk cair ke bentuk partikel-partikel oleh suatu proses penyemprotan bahan ke dalam medium kering yang panas. Prinsip dasar pengeringan semprot adalah memproduksi bubuk dengan cara menyemprotkan suatu emulsi komponen-komponen aroma ke dalam suatu aliran udara panas dalam alat yang disebut spray dryer. Alat ini dapat mengeringkan suatu cairan atau larutan untuk diubah menjadi produk berbentuk partikel-partikel kering. Bagian-bagian dari alat spray dryer terdiri atas pompa, atomizer, pemanas udara, ruang pengering dan sebuah sistem untuk pengeluaran udara dan bubuk (Robinson 1981). Skema proses pengeringan semprot menurut Desrosier (1988) ditunjukkan pada Gambar 4. Gambar 4 Skema proses pengeringan semprot. Atomisasi akan menghasilkan droplet yang berukuran kecil, sehingga luas permukaan menjadi besar yang mengakibatkan proses penguapan akan lebih cepat. Proses transfer panas dari udara pengering ke droplet menyebabkan air yang terdapat di dalam droplet akan menguap. Partikel kering yang diperoleh selanjutnya dipisahkan dari udara dan dikumpulkan (Barbosa-Cánovas et al. 2005). Kisaran suhu inlet pada proses pengeringan semprot adalah 160–280 C dan suhu outlet diatur berada dibawah 100 C. Ukuran partikel hasil pengeringan 28 semprot sangat kecil (<100 µm), sehingga sangat mudah terdispersi dalam air dan mampu meningkatkan daya alir produk akhir. Salah satu keuntungan penggunaan pengering semprot ialah lebih ekonomis (Barbosa-Cánovas et al. 2005). Maltodekstrin Maltodekstrin merupakan produk hidrolisa pati (polimer sakarida tidak manis) yang terbentuk dari ikatan glikosidik (1–4) α-D-glukosa dengan panjang rata-rata 5–10 molekul. Rumus umum maltodekstrin adalah [(C6 H10O5)n H2O] (Kennedy et al. 1995). Maltodekstrin memiliki DE (Dextrose Equivalent) kurang dari 20. DE menunjukkan persentase dari dextrose murni dalam basis berat kering pada produk hidrolisis. Maltodekstrin memiliki derajat polimerisasi 3–20. Derajat polimerisasi (DP) dinyatakan dengan kesetaraan dextrose (DE). Derajat polimerisasi didefinisikan sebagai jumlah gula pereduksi total yang dinyatakan dengan dextrose dan dihitung sebagai persentase dari berat kering total (Biliaderis & Eskin 1992). Karakteristik maltodekstrin komersial ditampilkan pada Tabel 2. Tabel 2 Karakteristik maltodekstrin komersial Karakteristik Nilai (%) Komposisi sakarida DP 1–2 16.07 DP 3–9 78.66 DP>9 5.27 Derajat putih 92.51 Sumber: Hidayat (2002) Maltodekstrin memiliki komposisi sakarida paling banyak pada DP 3–9, yang termasuk dalam golongan oligosakarida dengan rantai linier pendek (Winarno 1997). Maltodekstrin komersial memiliki tingkat kemanisan antara 6.15–7.20 dibandingkan dengan tingkat kemanisan sukrosa (100) sebagai standar (Hidayat 2002). Penambahan maltodekstrin sebesar 4% berdasarkan hasil penelitian Pratiwi (2005) mampu memberikan hasil optimum terhadap kualitas susu kambing bubuk dibandingkan dengan konsentrasi maltodekstrin (0, 2, 6, 8 dan 10%). 29 Laktosa Rumus kimia laktosa C12 H22O11 dengan BM 342.30 adalah laktosa anhidrat, sedangkan BM 360.31 termasuk jenis laktosa monohidrat. Laktosa adalah gula yang terdapat dalam susu. Laktosa dalam bentuk anhidrat atau mengandung satu molekul air hidrat (monohidrat) mempunyai sifat stabil di udara. Bentuk laktosa berupa serbuk, keras, putih atau putih krem, tidak berbau dan rasa sedikit manis dengan tingkat kemanisan 15–30% lebih rendah dibandingkan sukrosa (Harju & Kreula 1980). Laktosa bersifat mudah larut dalam air mendidih, sangat sukar larut dalam etanol, tidak larut dalam kloroform dan eter (Farmakope Indonesia IV 1995). Laktosa membantu sekitar 50% proses osmosis, pendinginan dan tingkat pendidihan susu, serta membantu proses inversi terhadap konsentrasi dengan bahan yang mudah larut dalam air, beberapa jenis sodium dan klorida. Ada 3 jenis laktosa, yaitu α-laktosa anhidrat, β-laktosa anhidrat dan α-laktosa monohidrat. Laktosa termasuk salah satu jenis gula yang tidak mudah larut dan kemampuan larut laktosa pada suhu 25 C hanya 17.8 gram per 100 gram larutan (Robinson 1981). Laktosa dapat memberikan pengaruh terhadap bentuk, struktur dan viskositas produk yang dihasilkan tanpa memberi rasa manis yang berlebihan, sehingga banyak digunakan sebagai bahan ’perantara’ dan penambah aroma pada produk-produk farmasi (Linko 1982). Laktosa merupakan jenis karbohidrat komplek yang tersusun atas 2 monosakarida, yaitu galaktosa dan glukosa. Sama halnya dengan jenis gula pereduksi lainnya, laktosa dapat bereaksi dengan kelompok asam amino bebas yang menyebabkan warna kecoklatan (reaksi Maillard) pada produk. Perubahan reaksi ini sangat dipengaruhi oleh konsentrasi laktosa dan protein, pH serta waktu dan suhu selama pemrosesan. Reaksi yang terjadi sangat komplek, namun secara sederhana dapat digambarkan sebagai reaksi antara kelompok asam amino dengan aldehid (Robinson 1981). Granulasi Granulasi adalah proses yang bertujuan untuk meningkatkan aliran serbuk dengan cara membentuknya menjadi bulatan-bulatan atau agregat-agregat dalam 30 bentuk beraturan yang disebut granul (Lachman et al. 1994). Granulasi berasal dari bahasa latin granula atau butir dan ketentuan ukuran granula menurut Ansel (1989) biasanya berkisar antara ayakan ukuran 4–12. Granula merupakan bahan pembuatan tablet untuk menghasilkan tablet ukuran kecil, maka ukuran granul yang diproduksi semakin halus. Ayakan dengan ukuran 20 mesh biasanya dipakai untuk maksud tersebut. Persyaratan pembuatan granula menurut Voigt (1995) diantaranya adalah sedapat mungkin memiliki distribusi butiran yang sempit dan tidak > 10% mengandung komponen berbentuk serbuk, tidak terlampau kering (sisa lembab 3–5%). Augsburger dan Vuppala (1997) menambahkan bahwa granulat yang dihasilkan harus memiliki karakteristik yang terkait dengan compressibility (kemampuan dikempa/dicetak), free flowing (memiliki daya luncur yang baik), lubricity (menunjukkan kemampuan terlubrikasi) dan wettability (keterbasahan). Proses granulasi berdasarkan ketentuan Farmakope Indonesia IV (1995) dilakukan dengan berbagai cara, diantaranya adalah proses granulasi kering atau granulasi basah. Tujuan kedua proses granulasi adalah untuk meningkatkan aliran campuran dan kemampuan kempa. Kemampuan kempa sangat dipengaruhi oleh laju alir granul yang dihasilkan. Salah satu cara untuk menguji laju alir granul ialah dengan uji kompresibilitas. Kompresibilitas adalah sifat untuk membentuk masa yang stabil, kompak bila diberi tekanan. Fungsi proses granulasi adalah untuk mengubah campuran bubuk yang daya kohesinya lemah, menjadi agregat yang dapat dipadatkan (Lachman et al. 1994). Granulasi Basah Proses granulasi basah merupakan metode yang paling tua dan masih banyak dipakai. Metode ini digunakan bila bahan obat tidak dapat dicetak langsung. Hal ini dapat disebabkan oleh sifat kohesif, sifat kompresibilitas dan sifat aliran yang kurang baik sementara dosisnya besar, sehingga dibutuhkan bahan pengikat untuk menyatukan semua bahan dalam formula (Ansel 1989). Proses pembuatan tablet dengan metode ini meliputi beberapa tahap, yaitu penimbangan bahan, pencampuran awal, pembuatan larutan pengikat, penambahan larutan pengikat, pengayakan adonan lembab menjadi pelet atau 31 granul, pengeringan, pengayakan kering, pencampuran lubrikan/lurikasi (fase luar) dan pengempaan (tabletting) (Ansel 1989). Bahan yang akan dicetak dilembabkan dengan larutan pengikat, sehingga serbuk terikat dan terasa lembab. Cara mudah untuk menentukan titik akhir pencampuran adalah dengan menekan massa pada telapak tangan, bila remuk dengan tekanan sedang, maka campuran sudah siap untuk pengayakan kedua (Lachman et al. 1994). Larutan pengikat yang digunakan adalah etanol, isopropanol, amilum atau glukosa. Serbuk tersebut kemudian dikeringkan menggunakan oven, setelah kering ukuran diperkecil dengan granulator/pengayakan dan siap untuk dicetak (Lieberman et al. 1992). Keuntungan metode granulasi basah diantaranya adalah memperoleh aliran yang baik, meningkatkan kompresibilitas, mengontrol pelepasan, mencegah pemisahan komponen campuran selama proses, meningkatkan kecepatan disolusi dan distribusi keseragaman kandungan (Augsburger & Vuppala 1997). Sodium Starch Glycolate (SSG) Sodium starch glycolate (SSG) termasuk ke dalam jenis pati termodifikasi sehingga mampu menyerap air 200–300%, sehingga pada suhu dan kelembaban yang tinggi dapat memperlama waktu disintegrasi dan memperlambat waktu disolusi (Lachman et al. 1994). Penambahan bahan penghancur dalam formulasi dapat dilakukan menggunakan metode eksternal (ekstragranular) dan internal (intragranular). Metode eksternal dilakukan dengan penambahan bahan penghancur ke dalam formulasi sebelum pengempaan, sedangkan penambahan secara internal dilakukan dengan pencampuran bahan penghancur yang ditambahkan bahan lain sebelum dimasukkan ke dalam cairan granulasi (Bagul 2006). SSG dalam formulasi berfungsi sebagai disintegrant (bahan penghancur). Bahan penghancur ditambahkan untuk memudahkan pecahnya atau hancurnya tablet ketika kontak dengan cairan saluran pencernaan (Lachman et al. 1994). Syarat suatu bahan yang dapat digunakan sebagai bahan penghancur diantaranya adalah memungkinkan terjadinya proses kapilarisasi cairan, mudah mengembang dan meningkatkan kemampuan pembasahan tablet. Bahan penghancur yang digunakan berada pada kisaran 1–10% dari total formula (Bagul 2006). 32 Pengemasan Pengertian kemasan secara umum adalah suatu benda yang digunakan untuk wadah atau tempat membungkus bahan pangan dan dapat memberikan perlindungan sesuai dengan tujuannya, baik yang bersentuhan langsung dengan bahan pangan maupun tidak (Departemen Kesehatan 1998). Kemasan dapat membantu mencegah/mengurangi kerusakan, melindungi bahan yang ada di dalamnya dari pencemaran serta gangguan fisik seperti gesekan, benturan dan getaran. Salah satu fungsi pengemasan pada bahan pangan adalah melindungi dan mengawetkan produk, seperti melindungi dari sinar ultraviolet, panas, kelembaban udara, oksigen, benturan, kontaminasi dari kotoran dan mikroba yang dapat merusak dan menurunkan mutu produk (Buckle et al. 1985). Aluminium foil merupakan salah satu contoh bahan pengemas berbahan dasar aluminium yang fleksibel. Bahan pengemas dari aluminium foil memiliki sifat yang lebih unggul, yaitu bersifat impermeable (tidak dapat ditembus) oleh cahaya, gas, air, bau dan bahan pelarut yang tidak dimiliki oleh bahan pengemas fleksibel lainnya. Keunggulan lain dari pengemas aluminium foil ialah mudah dibentuk, tidak berasa, tidak berbau, tidak beracun, dapat menahan masuknya gas, mempunyai konduktivitas panas yang baik dan dapat didaur ulang (Syarief et al. 1989). Aluminium foil banyak digunakan untuk pengemasan produk coklat, bahan-bahan pembungkus kue dan produk olahan susu. Aluminium foil adalah bahan kemasan berupa lembaran logam aluminum yang padat dan tipis dengan ketebalan kurang dari 0.15 mm dan dalam prakteknya bahan alumunium sering digunakan dalam bentuk struktur berlapis terdiri atas dua atau lebih lapisan (Buckle et al. 1985). Contoh lain bahan pengemas adalah plastik LDPE (Low Density Polyethylen). Sifat mekanis jenis plastik LDPE adalah kuat, agak tembus cahaya, fleksibel dan memiliki daya rentang tinggi tanpa sobek. Plastik LDPE memiliki ketahanan sangat baik terhadap asam, basa, alkohol serta dapat digunakan untuk penyimpanan beku sampai dengan suhu -50 C (Syarief et al. 1989). Plastik polietilen jenis low density polyethylene (LDPE) mempunyai sedikit cabang pada rantai antara molekulnya yang menyebabkan plastik ini 33 memiliki densitas yang rendah. Ikatan hidrogen antar molekul juga berperan dalam menentukan titik leleh plastik. Penyimpanan Bahan pangan kering yang akan disimpan dalam jangka waktu yang cukup lama dianjurkan agar menggunakan penyimpanan suhu rendah (Desrosier 1988). Menurut Arpah dan Syarief (2000) umur simpan adalah selang waktu antara saat produksi hingga saat konsumsi suatu produk dengan syarat bahwa produk tersebut berada dalam keadaan dapat diterima dari sifat penampakan, rasa, aroma dan nilai gizinya. Produk berada dalam masa simpan bila kualitas produk secara umum dapat diterima untuk tujuan seperti yang diinginkan konsumen, serta selama bahan pengemasnya masih memiliki integritas serta melindungi isi kemasan. Umur simpan menurut Buckle et al. (1985) dipengaruhi oleh tiga faktor yaitu karakteristik produk (sifat fisik, kimia dan mikrobiologisnya), lingkungan dan bahan pengemas atau sistem pengemasan. Syarief dan Halid (1992) menyatakan bahwa selama penyimpanan produk bahan pangan akan mengalami penyimpangan. Penyimpangan bahan pangan secara konvensional ada dua macam yaitu penyusutan kuantitatif dan penyusutan kualitatif. Penyusutan kuantitatif yaitu kehilangan jumlah atau berat akibat penanganan yang tidak memadai dan adanya gangguan biologis (serangga dan tikus). Penyusutan kualitatif yaitu terjadi kerusakan akibat perubahan biologi (mikroba), terjadinya perubahan fisik (suhu, kelembaban), perubahan kimia (reaksi pencoklatan, ketengikan dan penurunan nilai gizi). Bahan pangan yang mengalami penyusutan kualitatif berarti bahan tersebut mengalami penurunan mutu sehingga tidak layak konsumsi.