Pengaruh Temperatur Udara Pengering Terhadap Kadar Vitamin C

advertisement

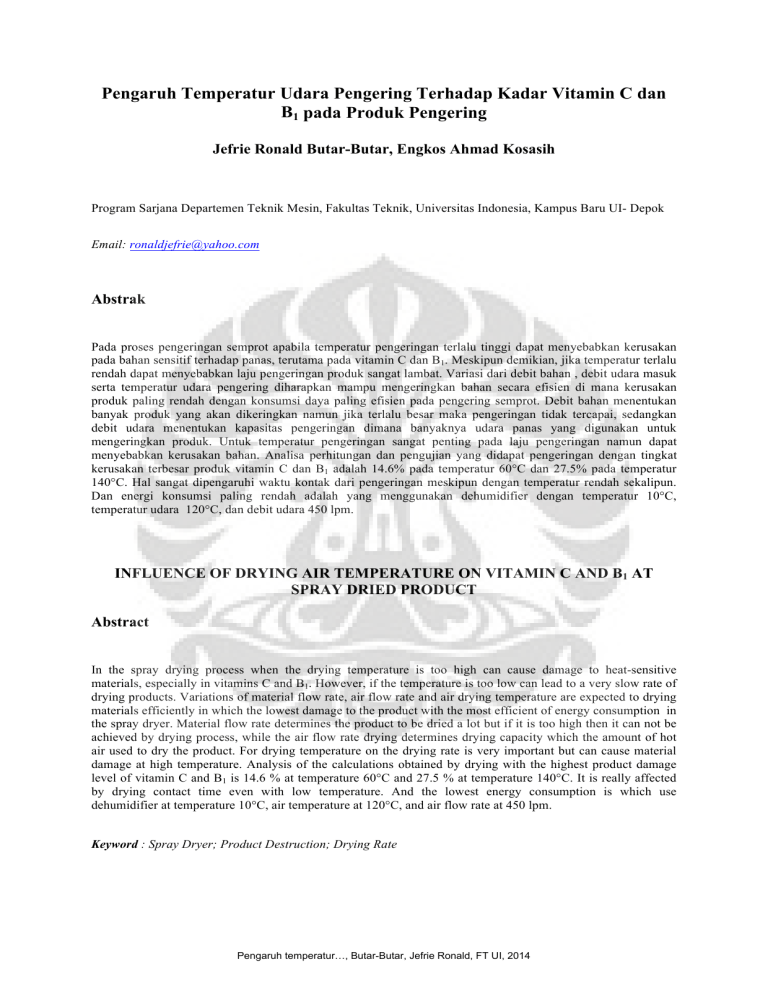

Pengaruh Temperatur Udara Pengering Terhadap Kadar Vitamin C dan B1 pada Produk Pengering Jefrie Ronald Butar-Butar, Engkos Ahmad Kosasih Program Sarjana Departemen Teknik Mesin, Fakultas Teknik, Universitas Indonesia, Kampus Baru UI- Depok Email: [email protected] Abstrak Pada proses pengeringan semprot apabila temperatur pengeringan terlalu tinggi dapat menyebabkan kerusakan pada bahan sensitif terhadap panas, terutama pada vitamin C dan B1. Meskipun demikian, jika temperatur terlalu rendah dapat menyebabkan laju pengeringan produk sangat lambat. Variasi dari debit bahan , debit udara masuk serta temperatur udara pengering diharapkan mampu mengeringkan bahan secara efisien di mana kerusakan produk paling rendah dengan konsumsi daya paling efisien pada pengering semprot. Debit bahan menentukan banyak produk yang akan dikeringkan namun jika terlalu besar maka pengeringan tidak tercapai, sedangkan debit udara menentukan kapasitas pengeringan dimana banyaknya udara panas yang digunakan untuk mengeringkan produk. Untuk temperatur pengeringan sangat penting pada laju pengeringan namun dapat menyebabkan kerusakan bahan. Analisa perhitungan dan pengujian yang didapat pengeringan dengan tingkat kerusakan terbesar produk vitamin C dan B1 adalah 14.6% pada temperatur 60°C dan 27.5% pada temperatur 140°C. Hal sangat dipengaruhi waktu kontak dari pengeringan meskipun dengan temperatur rendah sekalipun. Dan energi konsumsi paling rendah adalah yang menggunakan dehumidifier dengan temperatur 10°C, temperatur udara 120°C, dan debit udara 450 lpm. INFLUENCE OF DRYING AIR TEMPERATURE ON VITAMIN C AND B1 AT SPRAY DRIED PRODUCT Abstract In the spray drying process when the drying temperature is too high can cause damage to heat-sensitive materials, especially in vitamins C and B1. However, if the temperature is too low can lead to a very slow rate of drying products. Variations of material flow rate, air flow rate and air drying temperature are expected to drying materials efficiently in which the lowest damage to the product with the most efficient of energy consumption in the spray dryer. Material flow rate determines the product to be dried a lot but if it is too high then it can not be achieved by drying process, while the air flow rate drying determines drying capacity which the amount of hot air used to dry the product. For drying temperature on the drying rate is very important but can cause material damage at high temperature. Analysis of the calculations obtained by drying with the highest product damage level of vitamin C and B1 is 14.6 % at temperature 60°C and 27.5 % at temperature 140°C. It is really affected by drying contact time even with low temperature. And the lowest energy consumption is which use dehumidifier at temperature 10°C, air temperature at 120°C, and air flow rate at 450 lpm. Keyword : Spray Dryer; Product Destruction; Drying Rate Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 Pendahuluan Indonesia memiliki sumber bahan pangan yang sangat besar jumlah dan keragamannya. Meskipun demikian, banyak bahan pangan cepat mengalami kerusakan karena adanya kadar air pada bahan pangan jika disimpan terlalu lama. Untuk mengatasi hal ini, pengeringan bahan pangan dapat dilakukan. Melalui proses pengeringan, hampir kebanyakan produk pangan yang berasal dari pertanian, perkebunan, peternakan dan hasil laut dapat disimpan dalam waktu yang lama. Hal ini dikarenakan aktivitas bakteri yang merusak produk dapat dihambat dengan cara menurunkan kadar air pada produk tersebut. Namun tidak cukup hanya dengan menurunkan kadar air, produk hasil pengeringan juga tidak boleh rusak. Bentuk kerusakan produk dapat berupa aroma, rasa, maupun nutrisi. Untuk mengurangi kerusakan produk, salah satu metode yang digunakan adalah enkapsulasi. Teknologi enkapsulasi sering digunakan dalam industri makanan, kimia dan farmasi. Enkapsulasi bertujuan untuk melindungi produk seperti vitamin dari reaksi yang merusak yang mana sensitif terhadap cahaya, panas, oksidasi, maupun perubahan PH. Proses enkapsulasi sering menggunakan teknik pengering semprot karena biaya yang rendah (Boza, Barbin, & Scamparini, 2003). Pengering semprot bekerja dengan cara mengatomisasikan bahan produk yang berbentuk cair bersamaan dengan aliran udara panas dengan produk akhir berbentuk serbuk. Hal yang perlu diperhatikan dalam perencanaan pengering semprot adalah seberapa besar pengaruh laju aliran massa udara di blower, pengaruh tekanan pada sisi nozzel, serta temperatur dimana percikan air tidak mampu menguap lagi saat berada di ruang pengering. Hal ini dikarenakan untuk mengetahui pengaruh laju aliran bahan di mana dilakukan terhadap variasi temperatur elemen pemanas, laju aliran dan temperatur udara yang masuk ke ruang pengering serta tekanan pada sisi nozzel. Untuk meningkatkan laju pengeringan dapat digunakan sistem dehumidifikasi pada aliran udara yang memanfaatkan sistem refrijerasi untuk menurunkan kandungan air yang ada di udara. Selain itu, pengering semprot sangat penting untuk dioptimasi dalam penggunaan daya. Sebab penggunaan daya yang tidak tepat dapat membuat harga produk lebih mahal. Oleh karena itu, perlu dilakukan untuk efisiensi pada pengering semprot dimana produk yang dihasilkan juga tidak mengalami kerusakan. Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 Tinjauan Teoritis Pengeringan biasanya dijelaskan sebagai proses perindahan massa dan panas secara simultan. Kalor sensible dan laten harus dipindahkan ke bahan. Panas dapat dipindahkan secara konveksi dari udara ke permukaan bahan dan secara konduksi di dalam bahan. Pengeringan terdiri dari dua proses penting yaitu : 1. Panas yang digunakan untuk menguapkan air. 2. Massa yang dipindahkan sebagai cairan dan uap didalam bahan padat dan sebagai uap dari permukaan. Faktor inilah yang akan menentukan seberapa besar laju penguapan. Pergerakan dalam bahan berbentuk padat terjadi karena adanya perbedaan konsentrasi yang mana bergantung dengan karaktristik dari bahan tersebut. Karakter bahan dapat berbentuk poros atau non poros dan bersifat higroskopis dan non higroskopis. Ada dua mekanisme yang terjadi pada pengeringan, yaitu : 1. Mekanisme Internal (Aliran Fluida). Mekanisme internal dapat berupa aliran kapiler yang merupakan kandungan air yang bergerak dari dalam bahan ke bagian permukaan serta difusi uap yang terjadi karena adanya perbedaan tekanan penguapan dari bahan ke lingkungan. Pergerakan juga dapat terjadi karena adanya perbedaan konsentrasi cairan di setiap bagian bahan. 2. Mekanismen Eksternal. Mekanisme eksternal terdiri dari temperatur, kelembaban, aliran udara, dan kontak antara permukaan panas dengan permukaan basah. Faktor - faktor yang mempengaruhi dalam kecepatan pengeringan ialah: 1. Luas Permukaan Permukaan bahan merupakan tempat pertama kali terjadinya penguapan air, sedangkan air yang ada di bagian tengah akan berdifusi ke bagian permukaan dan kemudian menguap. Untuk mempercepat pengeringan umumnya fluida bahan yang akan dikeringkan dipecah dalam bentuk yang paling kecil atau sederhana. Hal ini terjadi karena akan memperluas permukaan bahan yang akan kontak langsung dengan udara pengering serta mengurangi jarak dari inti bahan untuk berdifusi ke permukaan bahan. 2. Temperatur Udara Pengeringan Temperatur udara pengeringan menentukan seberapa cepat proses pengeringan. Hal ini dikarenakan temperatur digunakan untuk menyediakan energi panas pada udara sebagai Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 media pengering. Energi pada udara panas inilah yang digunakan untuk menguapkan kandungan air di udara. 3. Kecepatan Aliran Udara Udara yang bergerak digunakan untuk mengambil banyaknya kandungan air pada bahan. Selain udara juga sebagai media pemanas untuk menguap air tersebut. Oleh karena itu semakin cepat aliran udara, semakin cepat juga proses pengeringan. 4. Tekanan Udara Pada tekanan atmosfir, air akan mendidih pada suhu 100oC. Pada tekanan lebih rendah dari tekanan atmosfir air akan menguap pada suhu lebih rendah dari 100oC. Sehingga dengan tekanan lebih rendah, mampu menguapkan air dengan temperatur rendah. Semakin kecil tekanan udara akan semakin besar kemampuan perubahan air yang ada di udara berubah menjadi uap. Pengaruh tekanan dan termperatur terhadap perubahan fasa air ditunjukan pada gambar 1. Gambar 1 Diagram P-T pada air 5. Kelembaban Spesifik Udara Semakin lembab udara di dalam ruang pengering dan sekitarnya maka akan semakin lama proses pengeringan berlangsung kering, begitu juga sebaliknya. Karena udara dengan kelembaban spesifik rendah mampu mengabsorbsi uap air lebih banyak terhadap udara kering yang dilewatkan jika dibandingkan dengan udara yang jenuh. Pengering semprot merupakan operasi unit untuk mengubah material menjadi serbuk untuk tujuan pengawetan, memudahkan penyimpanan, transportasi, penanganan, dan pertimbangan ekonomi lainnya (Bhandari & Adhikari, 2006). Pengering semprot juga dapat didefinisikan Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 sebagai transformasi bahan berbentuk cair menjadi partikulat kering yang mana bahan diatomisasikan terhadap media pengering yang panas yang menyebabkan terjadi penguapan (Gustavo, Barbosa, 2005). Pengering semprot ini umumnya digunakan pengeringan makanan, produk farmasi, dan bahan lainnya yang sensitif terhadap panas (Rattes, Ribeiro 2007; Fang dan Bhandari, 2012 ). Hal ini sangat penting dikarenakan vitamin C dapat rusak selama pengeringan dikarenakan panas (Bhandari & Adhikari, 2006). Proses pengeringan dimulai dengan memompakan cairan bahan ke atomizer, yang mana memecah bahan menjadi semprotan droplet-droplet halus dan mengeluarkannya ke ruang pengering. Semprotan akan kontak dengan media pengering yang dipanaskan (biasanya udara), yang membuat kandungan air pada bahan akan menguap dan droplet akan diubah menjadi partikel kering yang mana memiliki bentuk dan ukuran yang sama. Pada proses akhir, partikel kering dipisahkan dari udara pengering dan dikumpulkan untuk mendapatkan produk akhir. Sistem pengering semprot dapat dilihat dalam bentuk skema pada gambar 2. Gambar 2 Skema Pengering Semprot Keuntungan dari pengering semprot adalah (Gustavo, Barbosa, 2005): 1. Mampu untuk menjaga bentuk dan ukuran serbuk relatif konstan melalui pengering ketika kondisi pengeringan dijaga konstan. 2. Merupakan operasi pengeringan yang bersifat kontinyu dan mudah diaplikasikan. 3. Dapat digunakan untuk larutan yang sensitif terhadap panas, tahan panas, dan korosif.. Sedangkan kerugian dari pengering semprot adalah sebagai berikut (Filkova, Huang & Mujumdar, 2006) : 1. Tidak fleksibel, dimana sebuah unit didesain untuk atomisasi yang halus tidak dapat menghasilkan produk yang kasar. 2. Unit pengumpulan produk lebih banyak memakan biaya. Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 3. Fluida bahan harus dapat dipompa. Untuk mengatasi kerusakan pada material yang sensitif tehadap panas, yang perlu diperhatikan pada proses pengeringan adalah temperatur udara masuk. Temperatur udara masuk dibagi menjadi dua, yaitu temperatur tanpa mmerusak produk dan temperatur dimana konsumsi energi paling rendah namun bahan dapat kering (Gharsalloui, Adem dkk., 2007). Temperatur udara masuk sangat mempengaruhi laju pengeringan. Jika temperatur udara masuk rendah, maka dapat menyebabkan laju penguapan rendah dan penggumpalan produk serbuk dikarenakan kondisi lembab (Medina-Torres, 2013). Temperatur juga mempengaruhi “kelengketan” (stickiness) produk dengan produk itu sendiri atau produk dengan dinding ruang pengering. Kelengketan ini dikarenakan temperatur bahan melebihi dari temperatur transisi kaca (glass transition temperatur). Temperatur transisi kaca adalah properti dari komponen amorf pada polimer seperti pada gula, asam organik, karet dan lainnya. Jika temperatur produk dibawah temperatur transisi kaca maka produk masih dalam kondisi padat sedangkan jika produk di atas temperatur transisi kaca maka produk mulai dalam kondisi cair. Untuk itu digunakan maltodekstrin dalam larutan untuk meningkatkan temperatur transisi kaca pada bahan (Bhandari dan Adhikari, 2006). Hal yang mempengaruhi waktu pengeringan selain temperatur adalah diameter droplet bahan (Vicente, João et al., 2013). Diameter droplet bahan mempengaruhi pengeringan dikarenakan permukaan yang luas antara udara kering dan droplet bahan sehingga proses perpindahan panas dan laju penguapan air dapat terjadi (Patil et al., 2014). Hal ini dikarenakan jika droplet bahan berdiameter besar maka akan semakin besar juga jarak panas yang akan merambat ke inti droplet dan begitu juga sebaliknya air yang ada pada bagian inti dimana jarak bergeraknya akan jauh ke bagian permukaan droplet (Tan, Lee Woun et al., 2011). Namun partikel yang lebih kecil yang dihasilkan oleh kecepatan tinggi atomisasi cenderung untuk mencapai temperatur yang lebih tinggi suhu di permukaan (Sousa & Borges, 2008). Selain itu juga, laju aliran udara panas juga mempengaruhi pengeringan dan produk yang dihasilkan. Hal ini dikarenakan banyaknya panas yang diberikan ke bahan sehingga bahan lebih cepat kering (Langrish, 2009). Tiamin merupakan gabungan dari molekul basa pirimidin dan tiazol yang dirangkai jembatan metilen. Tiamin larut dalam alkohol 70 % dan air, dapat rusak oleh panas, terutama dengan adanya alkali. Pada kondisi kering, tiamin stabil pada suhu 100o C selama beberapa jam. Kelembaban akan mempercepat kerusakannya. Hal ini menunjukkan bahwa pada makanan Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 segar, tiamin kurang stabil terhadap panas jika dibandingkan dengan makanan kering. Tiamin juga diperlukan untuk reaksi fermentasi glukosa menjadi etanol, di dalam ragi. Sumber tiamin antara lain tumbuhan biji-bijian, kacang-kacangan, daging, ikan dan susu. Asam askorbat (vitamin C) digunakan secara luas dalam industri makanan, bukan hanya nilai gizinya dalam industri makanan, tetapi juga untuk menjaga kualitas produk karena manfaatnya yang banyak. Sebagai antioksidan, asam askorbat dapat meningkatkan kualitas warna dan palatabilitas dari banyak jenis produk makanan. Dengan menghilangkan oksigen dari lingkungan di sekitarnya, asam askorbat dalam bentuk tereduksinya menjadi wujud oksida, dehidroaskorbik, menjadi bentuk teroksidasi, asam dehidroaskorbat. Tindakan ini mengurangi oksidasi oleh oksigen yang tersedia di lingkungan membuat asam askorbat yang antioksidan yang efektif. Umumnya vitamin C menjadi indikator indeks dari kualitas nutrisi. Hal ini dikarenakan vitamin C lebih sensitif dibandingkan dengan vitamin yang lain. Faktorfaktor yang mempengaruhi degradasi vitamin C antara lain oksigen, cahaya, PH dan temperatur. Namun temperatur yang menjadi permasalahan pada proses pengeringan. (Erenturk, Gulaboglu & Gultekin, 2005; Santos & Silva, 2008; Langrish, T.G & Fletcher, D.F, 2006 ) Asam askorbat umum dijumpai dalam industri makanan / minuman kaleng, terutama pada pembuatan minuman, terutama yang terbuat dari jus/ekstrak buah. Asam askorbat tidak hanya mengembalikan nilai gizi yang hilang selama pengolahan, tetapi juga memberikan kontribusi terhadap penampilan dan palatabilitas produk. Buah - buahan dapat dibagi menjadi dua kategori: buah - buahan yang menunjukkan perubahan warna pada pemotongan dan yang tidak. Asam askorbat dapat ditemukan pada buah-buahan seperti apel, pisang, persik jeruk, dan lemon. Maltodekstrin merupakan suatu hasil hidrolisis pati dengan penambahan asam, enzim atau keduanya dan dilanjutkan dengan pengeringan menggunakan pengering semprot sehingga diperoleh maltodekstrin. Maltodekstrin memiliki rasa yang lembut di mulut dan mudah dicerna. Harga DE (Dextrose Equivalent) pada maltodekstrin mendeskripsikan tentang kandungan gula pereduksi. Pada hidrolisis sempurna (pati seluruhnya dikonversikan menjadi dekstrosa) nilai DE-nya 100 sedangkan pati yang sama sekali tidak terhidolisis DE-nya 0. Maltodekstrin dengan DE yang rendah bersifat non-higroskopis, DE yang rendah menunjukkan kecenderungan rendahnya penyerapan uap air. Maltodekstrin dengan DE tinggi cenderung menyerap air (higroskopis). Sehingga untuk manghasilkan produk yang dengan Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 kelembaban yang rendah maka konsentrasi maltodekstrin dan DE perlu dikurangi (Goula, Athanasia M. & Adamopoulos, Konstantinos G. 2010). Maltodekstrin bersifat humektan yaitu dapat mengikat air tetapi mempunyai water activity yang rendah, karena dapat mengikat air. Maka dapat digunakan dalam mengatur viskositas suatu produk sesuai yang diinginkan. Maltodekstrin juga berfungsi sebagai enkapsulan aroma, warna dan lemak, serta pembentuk viskositas. Kekentalan maltodekstrin yang tinggi penting dalam penggunaannya terutama pada proses pengolahan bahan pangan. Proses dehumidifikasi adalah proses pengembunan udara, sehingga kadar uap air yang terkandung dalam udara berkurang. Untuk proses dehumidifikasi menggunakan prinsip refrigerasi. Proses dehumidifikasi terjadi pada bagian evaporator, di mana kalor dari udara diserap oleh refrijeran sehingga terjadi penurunan temperatur dan pengembunan. Prinsip kerja dehumidifikasi dapat dilihat pada gambar 3. Gambar 3 Proses Dehumidifikasi Kelembaban spesifik udara tetap konstan selama proses pendinginan, tetapi kelembaban relatif meningkat. Jika kelembaban relatifnya meningkat, penting untuk melepas kandungan air dari udara. Hal ini memerlukan pendingin udara di bawah suhu dewpoint nya. Proses pendinginan dengan dehumidifikasi dapat ditunjukan dengan skema diatas. Ketika melewati sisi dingin ataupun evaporator, temperatur menurun dan kelembaban relatif dengan kelembaban spesifik konstan. Ketika mencapai kelembaban relatif maksimum, udara mencapai titik embun atau udara jenuh. Jika pendinginan tetap dilakukan maka uap air yang ada di udara akan terkondensasi. Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 Metode Penelitian Objek dari eksperimen ini adalah larutan vitamin C dengan berat larutan bahan 1500 gr yang terdiri dari 30 gr vitamin C atau 2% dari larutan bahan ditambahkan maltodekstrin sebanyak 270 atau 18% dari berat larutan bahan, dan akuades sebanyak 1200 gr atau 80% dari berat larutan. Objek lain dari eksperimen berikutnya adalah larutan vitamin B1 dengan berat larutan bahan 1500 gr yang terdiri dari 15 gr vitamin C atau 1% dari larutan bahan ditambahkan maltodekstrin sebanyak 285 atau 19% dari berat larutan bahan, dan akuades sebanyak 1200 gr atau 80% dari berat larutan. Yang diamati dari objek tersebut adalah temperatur minimum pengeringan yang dibutuhkan untuk mengeringkan bahan dengan variasi temperatur dehumidifier, temperatur heater, tekanan nozzel penyemprot, debit bahan dan udara yang masuk ke ruang pengering. Data tersebut kemudian diolah untuk mengetahui kinerja unit pengering semprot terhadap produk vitamin C dan B1 yang dihasilkan. Produk yang dihasilkan dari beberapa variasi temperatur akan dilakukan analisa pengujian kadar vitamin C dan B1 di laboratorium pengujian analisis SIG (Saraswanti Indo Genetech) yang berada di Bogor. Metode pengujian yang digunakan adalah HPLC (High Performance Liquid Chromatography). Data yang didapat dari hasil pengujian digunakan mengetahui kadar kerusakan masing-masing vitamin terhadap temperatur pengeringan. Eksperimen dilakukan selama periode waktu Mei 2014 s.d Juni 2014 di Laboratorium Perpindahan Panas, Departemen Teknik Mesin Universitas Indonesia. Data ini diambil dengan variabel tetap yang telah ditentukan, yaitu: tegangan listrik pompa penekan sebesar 1.5 Volt. Selain itu, variabel berubah juga diatur dimulai dari mengatur variasi temperatur aliaran udara keluar dari dehumidifier dari 10°C, 15°C, dan 20°C yang masing-masing dijaga untuk setiap perubahan tekanan udara nosel penyemprot produk pada 1 bar; laju aliran udara masuk ke ruang pengering pada, 450 lpm, 300 lpm, dan 150 lpm serta putaran pompa peristaltik bahan yang diatur untuk mencapai temperatur minimum pengeringannya. Pompa produk dinyalakan yang telah diatur putarannya. Kemudian, proses pengeringan pada ruang pengering diamati selama 5 - 7 menit. Apabila belum menunjukkan keringnya uap air, masih menunjukkan tanda - tanda uap/basah atau terjadi titik air pada ruang pengering yang transparan, temperatur heater kembali diatur. Tunggu dan amati kembali ruang pengering selama 5-7 menit untuk melihat adanya proses pengeringan. Data temperatur Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 heater saat ruang pengering menunjukkan tanda – tanda kering pada temperatur serendah mungkin dicatat. Gambar 4. Skema Pengering Semprot DTM FT UI Udara dari lingkungan dihisap oleh blower menuju evaporator. Di evaporator udara didehumidifikasi (dikurangi kelembaban spesifiknya), selanjutnya dialirkan melalui orifice. Beda tekanan terukur di orifice, kemudian dikonversi dalam bentuk beda ketinggian oleh manometer. Udara yang sudah diembunkan dinaikkan temperaturnya oleh heater. Kemudian masuk ke ruang pengering, diruang pengering bahan yang telah diatomisasi oleh pressure nozzle dengan bantuan kompressor disemprotkan dan bercampur dengan udara dari heater. Proses perpindahan kalor dan massa terjadi. Air pada bahan akan menguap, bahan yang telah kering jatuh ke bak penampung yang ada dibawah ruang pengering. Sebagian terbawa oleh udara. Karena adanya gaya sentrifugal akibat pengaruh cyclone sebagian bahan tersebut menumbuk dinding dan jatuh ke bak penampung yang ada di cyclone. Sebagian sisanya lagi terbuang ke lingkungan bersama udara. Dari temperatur dry bulb dan RH lingkungan didapatkan kelembaban spesifik udara lingkungan. Ketika udara tersebut dialirkan paksa melalui blower yang melewati evaporator dimana proses dehumidifikasi terjadi, udara kembali diukur temperatur dry bulb dan RH udara saat keluar dari evaporator. Hal ini dapat dirumuskan dengan persamaan !! = !!" + !! (1) Persamaan ini dapat digantikan dengan cara dibagi terhadap laju aliran massa udara kering sehingga didapat : Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 !! !!" ! (2) = !+!! !" Karena kelembaban spesifik merupakan rasio antara massa uap air dengan massa udara kering, maka kelembaban spesifik dapat diganti dengan : != !! !!" Oleh karena itu didapatkan persamaan sebagai berikut: Atau !! =!+! !!" (3) !! !+! (4) !!" = Pada sistem pengeringan semprot, ada yang perlu diperhatikan yaitu: 1. Laju aliran udara pada blower. 2. Laju aliran udara pada nozzle pneumatik. 3. Laju aliran bahan 4. Laju aliran udara keluar ruang pengering. Pada sistem ini, dapat dibuat persamaan kesetimbangan massa, yaitu : !!"# !"#$%& + !!"# !"##$% + !!"#! = !!"# !"#$%# (5) Dengan laju aliran massa udara pada blower dapat dideskripsikan sebagai berikut : !! !"#$%& = !!" !"#$%& + !! !"#$%& (6) !! !"#$ = !!" !"#$ + !! !"#$ (7) Untuk pengukuran konsumsi energi terhadap 1 liter bahan adalah !!"!#$% !"#$%&'()"# (! !"#$%) = !!"!#$ (!) !!"#$% (!"#$% !) Dengan daya total dari masing-masing komponen pengering semprot, yakni !!"!#$ = !!"#$%&''"% + !!"#$%#&%' + !!"#! + !!"##$% Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 (8) Hasil Penelitian Gambar 5 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Debit Bahan pada Temperatur Udara Pengering 60°C Gambar 6 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Debit Bahan pada Temperatur Udara Pengering 90°C Gambar 7 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Debit Bahan pada Temperatur Udara Pengering 120°C Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 Gambar 8 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Konsumsi Energi pada Temperatur Udara Pengering 60°C Gambar 9 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Konsumsi Energi pada Temperatur Udara Pengering 90°C Gambar 10 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Konsumsi Energi pada Temperatur Udara Pengering 120°C Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 Gambar 11 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Konsumsi Energi pada Temperatur Udara Pengering 60°C Gambar 12 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Konsumsi Energi pada Temperatur Udara Pengering 90°C Gambar 13 Grafik Hubungan Kelembaban Spesifik, Aliran Udara terhadap Konsumsi Energi pada Temperatur Udara Pengering 120°C Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 Table 1. Data Kadar Bahan dan Kerusakan Produk No. Matriks Sampel 405.41505 Bahan Baku Vit B1 & Maltodekstrin Produk Vit B1 & Maltodekstrin 405.41507 (80°C) Produk Vit B1 & Maltodekstrin 405.41506 (110°C) Produk Vit B1 & Maltodekstrin 405.41508 (140°C) 405.41509 Bahan Baku Vit C & Maltodekstrin Produk Vit C & Maltodekstrin 405.41512 (60°C) Produk Vit C & Maltodekstrin 405.41513 (90°C) Produk Vit C & Maltodekstrin 405.41511 (120°C) Parameter Uji Hasil Uji (mg/100 gr) Vit B1 5729.54 Vit B1 Vit B1 Vit B1 Vit C Vit C Vit C Vit C Gambar 14 Grafik Persentase Kerusakan Vitamin C terhadap Temperatur Gambar 15 Grafik Persentase Kerusakan Vitamin B1 terhadap Temperatur Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 5639.42 5331.97 4848.4 10802.76 9218.85 9755.39 9747.42 Pembahasan a. Debit Bahan Pengeringan terhadap Temperatur Udara Pengering. Debit Udara, dan Kelembaban Spesifik. Debit bahan pada temperatur udara pengering 60°C terhadap kelembaban spesifik cenderung berbanding terbalik. Hal ini dapat dilihat pada gambar 5. dengan debit udara yang sama pada 150 lpm. Pada debit udara 150 lpm debit bahan tertinggi berada pada kelembaban spesifik yang rendah dan begitu juga sebaliknya dimana debit bahan terendah berada pada kondisi kelembaban spesifik yang tinggi. Hal ini berlaku juga pada debit udara yang lain seperti 300 lpm dan 450 lpm. Pola debit udara terhadap debit bahan terjadi dikarenakan dengan kelembaban spesifik rendah maka udara pengering akan lebih banyak mengambil uap air sehingga jumlah bahan yang akan dikeringkan jauh lebih besar. Pada variasi debit udara pengering dengan variasi debit 150 lpm, 300 lpm, dan 450 lpm dapat disimpulkan debit bahan tertinggi adalah pada debit udara 450 lpm yang mana dapat dilihat pada gambar 7. Hal serupa dapat dilihat dari variasi temperatur udara pengeringan. Dapat diambil contoh dari variasi temperatur pengeringan yang ada dari 60°C, 90°C, dan 120°C, debit bahan tertinggi berada pada debit udara tertinggi juga. Pada debit udara yang tinggi, bahan akan lebih cepat kering dan jumlah bahan akan kering akan lebih bnyak menguap hal ini dikarenakan besarnya jumlah udara yang dialirkan untuk menguapkan uap air pada bahan. Pada variasi temperatur udara pengering, debit bahan tertinggi berada pada temperatur pengeringan 120°C yang mana dapat dilihat pada gambar 7 . Hal ini ditunjukan pada debit udara yang sama, dimisalkan pada debit udara 450 lpm maka debit bahan tertinggi ada pada temperatur 120°C dengan nilai 0.000157. Hal serupa juga ditunjukan pada debit udara yang lain yang mana dapat dilihat pada gambar 5 dan gambar 6. Pengaruh temperatur pengeringan dapat mempengaruhi laju pengeringan, dimana temperatur udara yang tinggi menyediakan energi kalor yang disediakan udara untuk menguapkan jumlah bahan lebih . b. Konsumsi Energi Pengeringan terhadap Kelembaban Spesifik, Debit Udara, dan Temperatur Udara Pengering. Energi konsumsi paling rendah pada temperatur udara 120°C dan debit udara pengering 450 lpm. Hal ini dapat dilihat pada gambar 10. Serta energi konsumsi tertinggi pada debit udara 150 lpm dan temperatur udara pengering 60°C dengan temperatur keluar dehumidifier 20°C yang mana dapat dilihat pada gambar 8. Konsumsi energi tertinggi ada pada debit terendah dan kelembaban spesifik terendah, serta pada temperatur pengeringan terendah. Hal ini dikarenakan daya kompresor akan rendah pada temperatur evaporator yang rendah. Konsumsi Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 energi pada kompresor dapat dilihat pada lampiran tabel data yang mana data daya diukur menggunakan powermeter dalam keadaan sedang beroperasi. c. Perbandingan Konsumsi Energi dengan Dehumifier dan Tanpa Dehumidifier. Pada penyajian grafik dibawah pada gambar 13, energi konsumsi terendah adalah dengan menggunakan dehumidifier 10°C pada kecepatan 450 lpm. Konsumsi daya tertinggi adalah dengan menggunakan dehumidifier 20°C pada kecepatan 150 lpm. Kecepatan udara paling optimal adalah 450 lpm. Hal ini ditunjukan pada masing-masing gambar grafik pada temperatur 60°C, 90°C, dan 120°C. Namun pada temperatur udara pengeringan 60°C jika tidak menggunakan dehumidifier, yang paling efisien adalah kecepatan udara 150 lpm sebagaimana ditunjukan pada gambar 11. Pada penyajian grafik dibawah pada grafik 12, energi konsumsi terendah adalah dengan menggunakan dehumidifier pada 10°C pada kecepatan 450 lpm. Konsumsi daya tertinggi adalah dengan menggunakan dehumidifier 20°C pada kecepatan 150 lpm. Kecepatan udara paling optimal adalah 450 lpm. Namun pada temperatur udara pengeringan 90°C jika tidak menggunakan dehumidifier, yang paling efisien adalah kecepatan udara 300 lpm. Pada penyajian grafik dibawah pada gambar 13, energi konsumsi terendah adalah dengan menggunakan dehumidifier 10°C pada kecepatan 450 lpm. Konsumsi daya tertinggi adalah dengan menggunakan dehumidifier 20°C pada kecepatan 150 lpm. Kecepatan udara paling optimal adalah 450 lpm. Namun pada temperatur udara pengeringan 90°C jika tidak menggunakan dehumidifier, yang paling efisien adalah kecepatan udara 300 lpm. Pada gambar 13 dapat disimpulkan bahwa pada temperatur 120°C dan debit udara 450 lpm yang mana menggunakan dehumidifier pada temperatur 10°C memiliki energi konsumsi paling kecil. Oleh karena itu, pengaruh dehumidifier sangat berpengaruh pada laju pengeringan dimana udara akan mampu mengambil uap air pada bahan lebih banyak pada bagian ruang pengering. d. Kerusakan Vitamin C dan B1 terhadap Temperatur Udara Pengering. Dari penyajian gambar grafik dibawah (gambar 15), data dapat disimpulkan persentase tertinggi adalah temperatur 60°C dengan kerusakan vitamin C 14.6%. Bahan baku vitamin C yang rusak pada 60°C lebih tinggi dibandingkan dengan temperatur yang lebih tinggi. Hasil ini diluar ekspetasi, dimana seharusnya vitamin C akan semakin rusak dengan semakin tingginya temperatur. Menurut Mohammad Taufik bin Dalami, hasil ini dikarenakan adanya faktor lain selain temperatur yang mempengaruhi kerusakan vitamin C. Tiap sampel yang diuji memiliki waktu tertentu untuk menghasilkan serbuk. Karena temperatur yang tinggi, waktu untuk memproduksi serbuk juga berkurang. Oleh sangat dipengaruhi oleh waktu Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 kontak pengeringannya. Waktu kontak pengeringan adalah semakin lama produk dipanaskan dan lebih banyak vitamin C yang akan rusak. Dari eksperimen yang dilakukan sebelumnya, waktu penampungan produk saat mesin beroperasi dan waktu untuk menghasilkan produk serbuk juga berbeda-beda sesuai temperatur udara panas. Untuk menghasilkan produk serbuk vitamin C pada temperatur 60°C dibutuhkan waktu 34 jam jika dibandingkan dengan menghasilkan produk serbuk vitamin C pada temperatur 120°C dalam 9 jam. Waktu kontak pada produk serbuk vitamin C pada temperatur 60°C ini yang menyebabkan semakin besar resiko kerusakan pada vitamin C meskipun pada temperatur pengeringan paling rendah. Dari gambar grafik dibawah (gambar 16) dapat disimpulkan persentase keruasakan nutrisi tertinggi adalah temperatur 140°C dengan kerusakan vitamin B1 sebesar 27.56 %. Temperatur kritis dari vitamin B1 tidak dapat diketahui secara pasti sebab pada temperatur pengujian terendah, yaitu 80°C pada kondisi kerusakan yang signifikan terhadap temperatur. Kesimpulan Hasil pengujian pengering semprot dan kombinasinya dengan dehumidifier dengan menggunakan sisi dingin evaporator pada sistem refrijerasi dapat ditarik beberapa kesimpulan sebagai berikut: 1. Karakteristik daya masing-masing komponen pengering semprot perlu diketahui aga pengering semprot dapat dioptimasi. Konsumsi energi terendah adalah pada debit udara 450 lpm, temperatur udara pengering 120°C, dan kelembaban spesifik yang rendah. 2. Kerusakan vitamin C tertinggi adalah pada temperatur 60°C dengan kerusakan 14.6% dmana produk akan rusak secara signifikan. Untuk vitamin B1 , kerusakan terjadi pada temperatur 140°C dengan persentase 27.5% . Hal ini dikarenakan adanya faktor lain selain temperatur yaitu waktu kontak pengeringan. 3. Identifikasi karakteristik dan kinerja pengering semprot dengan pemanfaatan dehumidifier ini diperlukan untuk mendapatkan pengeringaan yang efektif dan efisien sehingga dengan temperatur yang rendah sekalipun bahan dapat kering tanpa kerusakan akibat dari pemanasan. Hal ini dapat diketahui dari penyajian grafik yang ada bahwa konsumsi energi paling rendah pada pemakaian dehumidifier dengan temperatur 10°C lebih efisien jika dibandingkan dengan tidak menggunakan dehumidifier. 4. Semakin tinggi temperatur pengeringan dan semakin rendah kelembaban relatif udara pengering semakin tinggi juga debit bahan. Temperatur minimum pengeringan ini juga Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 dipengaruhi oleh debit udara yang masuk ke ruang pengeringan. Semakin tinggi debit udara, semakin tinggi juga debit bahan yang akan dikeringkan. Saran Adapun beberapa saran yang dapat dilakukan untuk penelitian selanjutnya adalah sebagai berikut: 1. Pada ruang pengering sebaiknya dibuat pengumpul produk yang efisien karena seringnya produk ikut terbawa udara yang keluar dari pengering. Hal ini dapat dilakukan dengan dua atau lebih siklon untuk dikumpulkan. Serta juga pengumpulan produk juga dilakukan dengan cepat untuk mengurangi resiko kerusakan produk serbuk untuk waktu kontaknya meskipun dengan temperatur pengeringan yang relative rendah. 2. Proses pengambilan data RH dan temperatur harus diukur hingga dalam keadaan steady dikarenakan alat ukur yang dipergunakan memiliki respon yang kurang cepat dalam pengukuran.temperatur minimum pengeringan dan aliran udara di nozzel penyemprot bahan sebaiknya dilakukan dengan menggunakan data akuisisi yang terkalibrasi. Kemudian, nozzel penyemprot dipasangi juga dengan sensor kelembaban yang dapat mendeteksi tingkat kebasahan dinding ruang pengering, sehingga data yang diambil dapat lebih terkontrol dan lebih akurat. 3. Tekanan nozzel yang tinggi dapat menyebabkan adanya tekanan balik pada nozzel sehingga akan ada kemungkinan udara dari nozzel akan masuk ke saluran dimana bahan akan mengalir. Hal ini akan menyebabkan ada udara yang akan terjebak yang mana akan terjadi penyemprotan aliran bahan tidak akan kontinyu. Daftar Referensi Barbosa-Canovas, Gustavo V. & Ortega-Rivas, Enrique. (2005). Food Powders. Physical Properties, Processing, and Functionality. New York: Kluwer Academic/Plenum Publishers. Boza, Y and Barbin, D. (2004). Effect of spray-drying on the quality of encapsulated cells of Beijerinckia sp . Brazil: University of Campinas. Chegini, G.R & Ghobadian, B. (2007). Spray Dryer Parameters for Fruit Juice Drying. Tehran: University of Tehran. Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014 De Sousa, Alexander Santos et al. (2008). Spray-Dried Tomato Powder: Reconstitution Properties and Colour. Brazil : Brazilian Archives Biology and Technology. Erenturk, Gulaboglu and Gultekin. (2005). The effects of cutting and drying medium on the vitamin C content of rosehip during drying. Turkey : Attaturk University. Fang, Zhongxiang & Bhandari, Bhesh. (2012). Comparing the efficiency of protein and maltodextrin on spray drying of bayberry juice. Brisbane : University of Queensland. Gharsalloui, Adem et al. (2007). Applications of spray-drying in microencapsulation of food ingredients: An overview. France : Universite´ de Bourgogne. Goula, Athanasia M. and Adamopoulos, Konstantinos G. (2010). A new technique for spray drying orange juice concentrate. Greece : Aristotle University. João Vicente et al. (2013). Fundamental analysis of particle formation in spray drying. Lisbon: University of Lisbon. Krishnan, Jagan Rao. (2008). Development of Spray Dried Strawberry Juice Powder. Thesis Program Pascasarjana Universiti Pahang Malaysia. Langrish, T.A.G. and Fletcher, D.F. (2006). Spray drying of food ingredients and applications of CFD in spray drying. Australia : The University of Sydney. Langrish, Tim A. G. (2009). Degradation of Vitamin C in Spray Dryers and Temperature and Moisture Content Profiles in these Dryers. Springer Science. L. Medina-Torres et al. (2013). Microencapsulation by spray drying of gallic acid with nopal mucilage (Opuntia ficus indica). Mexico: Universidad Nacional Autónoma de México P. H. S. Santos & M. A. Silva. (2008). Retention of Vitamin C in Drying Processes of Fruits and Vegetables—A Review. Brazil: University of Campinas Sablani, Shyam S. (2007). Drying of Fruits and Vegetables: Retention of Nutritional/ Functional Quality. Muscat: Sultan Qaboos University. Tan, Lee Woun et al. (2011). Empirical modeling for spray drying process of sticky and non-sticky products. Malaysia : Universiti Putra Malaysia. Taufik bin Dalami, Moh. (2009). Production of Dragon Fruit Powder Using Spray Drying”. Thesis Program Pascasarjana Universiti Pahang Malaysia. Vaibhav Patil. (2014). Optimization of the spray-drying process for developing guava powder using response surface methodologi . India: Banaras Hindu University. Pengaruh temperatur…, Butar-Butar, Jefrie Ronald, FT UI, 2014