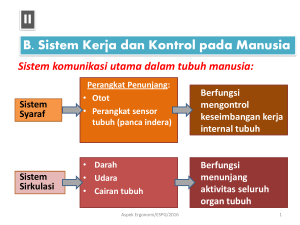

II. TINJAUAN PUSTAKA A. Definisi Ergonomi

advertisement

II. TINJAUAN PUSTAKA A. Definisi Ergonomi Ergonomi berasal dari bahasa Yunani, Ergo artinya kerja dan Nomos artinya peraturan atau hukum (Oborne, 1995). Dengan demikian, ergonomi dapat diartikan sebagai ilmu atau aturan tentang bagaimana seharusnya melakukan suatu kerja. Terdapat beberapa pengertian ergonomi, antara lain : a. Ergonomi adalah aplikasi dari informasi ilmiah yang menitik beratkan pada hubungan manusia terhadap desain suatu alat, system, dan lingkungan untuk digunakan oleh manusia. Ergonomi adalah ilmu yang menyesuaikan antara pekerjaan dengan produk dengan penggunany (Pheasant,1991 dalam Santoso, 2004). b. Ergonomi adalah cara memandang dunia, berpikir tentang manusia, dan bagaimana interaksinya dengan seluruh aspek dalam lingkungannya, perlengkapannya, dan situasi kerjanya (Oborne, 1995). c. Ergonomi adalah ilmu yang mempelajari interaksi manusia, mesin, dan lingkungan yang bertujuan untuk menyesuaikan pekerjaan dengan manusia (Bridger, 1995). d. Ergonomika didefinisikan sebagai studi tentang aspek-aspek manusia dalam lingkungan kerjanya yang ditinjau secara anatomi, fisiologi, psikologi, engineering, manajemen dan desain/perancangan (Nurmianto, 1998 dalam Santoso, 2004). e. Ergonomika didefinisikan suatu cabang ilmu yang sistematis untuk memanfaatkan informasi-informasi mengenai sifat, kemampuan dan keterbatasan manusia untuk merancang suatu sistem sehingga orang dapat hidup dan bekerja pada sistem itu dengan baik, yaitu mencapai tujuan yang diinginkan melalui pekerjaan itu, dengan efektif, aman dan nyaman (Sutalaksana, 1979). Dibeberapa negara, istilah ergonomi tidak digunakan untuk disiplin ilmu ini. Seperti di amerika utara menggunakan istilah Human Engineering atau Human Factor Engineering dan Labour Science ( Roundou Kagaku ) yang digunakan di Jepang. Meskipun ada perbedaan istilah, namun defenisi, prinsip, dan tujuan sama. Secara umum, ergonomi dapat didefinisikan sebagai suatu ilmu atau aturan yang mengkaji kemampuan, keterbatasan, dan karakteristik manusia serta interaksi dengan lingkungan, peralatan, mesin, dan prosedur kerja untuk mencapai kondisi keselamatan, kenyamanan, kesehatan, dan produktifitas yang optimal. B. Tujuan Ergonomi Tujuan ergonomi adalah untuk meningkatkan produktivitas tenaga kerja pada suatu institusi atau organisasi. Hal ini dapat tercapai apabila terjadi kesesuaian antara pekerja dengan pekerjaannya (Santoso, 2004). Hal ini dapat tercapai dengan cara memperhatikan empat tujuan utama ergonomi, antara lain: 1. Memaksimalkan efisiensi karyawan 2. Memperbaiki kesehatan dan keselamatan kerja 3. Menganjurkan agar bekerja aman (safe), nyaman (comfort) dan bersemangat 4. Memaksimalkan bentuk kerja (performance) yang meyakinkan C. Manual Material Handling Handling adalah tangan pekeja menggerakan suatu benda dengan mengangkat, menurunkan, mengisi, mengosongkan, atau membawanya. Manual Material Handling berarti memberikan suatu pembebanan ke tubuh manusia untuk menggerakan suatu benda, jika pembebanan tersebut tidak sesuai dengan fungsi tubuh, hal ini dapat menyebabkan terjadinya kerusakan atau cidera otot pada pekerja. Seperti misalnya mengangkat / mengambil benda yang ada di lantai dilakukan dengan membungkukkan badan. Hal ini dapat menyebabkan terjadinya cedera tulang belakang / punggung karena punggung memang bukan berfungsi untuk mengangkat namun untuk menunjang tubuh bagian atas. Seharusnya pengangkatan dibebankan ke otot – otot kaki. Hampir 25 % kecelakaan kerja di Indonesia disebabkan oleh penanganan material (Silalahi dkk, 1991). Para ahli yakin bahwa cedera tulang belakang memiliki hubungan yang sangat erat dengan kegiatan manual material handling. Ditinjau dari segi Keselamatan dan Kesehatan Kerja (K3), maka dengan diterapkan manual material handling diharapkan resiko terjadinya kecelakaan kerja dapat berkurang dan insiden berbagai penyakit akibat kerja menurun. Selain itu, diharapkan juga dapat meningkatkan efektivitas dan efisiensi dari suatu pekerjaan seperti peningkatan kemudahan pengguna sistem, penurunan kesalahan dan peningkatan produktivitas. Dari segi psikologi, ergonomi manual material handling diharapkan dapat meningkatkan kepuasan kerja dan pengembangan pribadi. Lebih konkrit, ergonomi dapat meningkatkan kenyamanan, peningkatan keamanan, penurunan kelelahan dan stres kerja, serta kesempatan untuk mengembangkan diri (Sulistomo,2002) D. Mekanisme Kerja Otot Peregangan otot yang berlebihan (over exertion), pada umunya sering dikeluhkan oleh pekerja dimana aktifitas kerjanya menuntut pengerahan tenaga yang besar seperti aktifitas mengangkat, mendorong, menarik dan menahan beban yang berat. Peregangan otot yang berlebihan ini terjadi karena pengerahan tenaga yang diperlukan melampaui kekuatan optimum otot. Apabila hal serupa sering dilakukan, maka dapat mempertinggi resiko terjadinya keluhan otot, bahkan dapat menyebabkan terjadinya cedera otot skeletal . Mekanisme kerja otot ada 2 yaitu: 1. Kerja Otot Statis Kerja otot statis adalah kerja otot yang tidak bergerak atau dengan kata lain otot hanya diam. Biasanya kerja otot statis akan lebih cepat mengalami kelelahan dibandingkan dengan kerja otot dinamis. Walaupun demikian kerja otot stasis tidak bisa dihilangkan dalam melakukan suatu pekerjaan. Sesuatu hal yang tidak mungkin dalam melakukan pekerjaan semua bagian tubuh operator mengalami kerja otot statis (Suma’mur,1989). Efek kerja otot statis adalah otot yang digunakan dalam keadaan diam sehingga akan terjadi penumpukan asam laktat lebih cepat dibandingkan dengan kerja otot dinamis, sehingga pekerja akan lebih cepat mengalami kelelahan. Ketika pekerja cepat merasa lelah maka pekerjaan atau produktivitasnya akan mengalami penurunan (Suma’mur,1989). 2. Kerja Otot Dinamis Efek kerja otot dinamis sebenarnya sangat baik karena tidak menyebabkan kelelehan pada saat bekerja. Tidak seperti kerja otot statis yang menyebabkan kelelahan pada pekerja saat bekerja, kerja otot dinamis sangat dianjurkan dalam melakukan setiap gerakan dan postur kerja. Karena pada saat bekerja, otot pekerja akan mengalami relaksasi, sehingga menyebabkan pekerja tidak cepat merasakan kelelahan pada saat bekerja dan produktivitasnya tidak akan mengalami penurunan (Suma’mur,1989). E. Postur Kerja Postur kerja merupakan titik penentu dalam menganalisa ketepatan dari suatu pekerjaan. Apabila postur kerja yang dilakukan oleh operator sudah baik dan ergonomis maka dapat dipastikan hasil yang diperoleh oleh operator tersebut akan baik. Akan tetapi bila postur kerja operator tersebut salah atau tidak ergonomis maka operator tersebut akan mudah kelelahan dan terjadinya kelainan pada bentuk tulang operator tersebut. Apabila operator mudah mengalami kelelahan maka hasil pekerjaan yang dilakukan operator terebut juga akan mengalami penurunan dan tidak sesuai dengan yang diharapkan (Pheasant, 1986). Pada Gambar 1. menunjukan bahwa jika postur tersebut dilakukan secara terus menerus akan menyebankan menimbulkan penyakit. Hal ini terjadi karena dada terkompres sehingga oksigen akan sulit masuk dan akhirnya akan mengalami sakit. Postur tubuh yang benar berguna banyak bagi kesehatan. Berdiri dan duduk secara benar bisa mencegah linu, ketegangan otot, dan membantu mencegah sakit di daerah punggung, pinggang, dan leher. Postur yang bagus juga membantu otot untuk bisa bekerja dengan lebih efisien, yang berguna untuk mencegah kelelahan. Apabila kita melakukan sesuatu dengan benar maka pasokan oksigen ke dalam tubuh akan lancar dan akan mengurangi sakit. Gambar 1. Postur Tubuh Pada PT. TMMIN (Sumber: PT.Toyota Motor Manufacturing Indonesia) Dalam melakukan pekerjaan, seseorang harus menjaga sikap yang ergonomis yaitu sikap yang seimbang sehingga dapat dicapai suatu efisiensi dan produktifitas kerja yang optimal dengan tetap memperhatikan rasa nyaman dalam bekerja. Dalam bekrja perlu diperhatikan stabilitas yang bergantung pada : a. Luas dasar penyangga lantai. b. Tinggi dari titik gaya berat. Hal – hal yang mempengaruhi postur tubuh antara lain adalah human diversity (keterbatasan kemampuan manusia), kelainan – kelainan pada sistem musculeskeletal seperti pada sendi dan ketegangan otot, disain dan posisi yang kaku atau salah. Postur normal atau biasa disebut postur netral adalah postur dalam proses kerja yang sesuai dengan anatomi tubuh sehingga tidak terjadi pergeseran atau penekanan pada bagian tubuh seperti organ tubuh, syaraf, tendon otot, dan tulang. Dengan postur ini maka keadaan akan menjadi rileks dan tidak menyebabkan keluhan sistem musculoskeletal atau sistem tubuh lain (Satrya, 2002) Postur janggal adalah deviasi atau pergeseran dari pergerakan tubuh atau anggota gerak yang dilakukan oleh pekerja saat melakukan aktivitas dari postur / posisi normal secara berulang – ulang dan dalam waktu yang relative lama. Postur punggung yang merupakan factor resiko MSD adalah membungkukan badan, sehingga membentuk sudut 20o terhadap vertical dan berputar dengan beban objek 9 kg atau lebih, durasi lebih dari 10 detik dan frekuensi lebih dari 2 kali per menit atau lebih dari 4 jam sehari ( Humantech, 1995). Postur Bahu yang merupakan factor MSD adalah dengan lengan di atas bahu lebih dari 4 jam sehari ( Departement of labour and Industries, 2001) atau lengan atas membentuk sudut 45o kea rah samping / ke arah depan terhadap badan selama lebih dari 10 detik dengan frekuensi 2 kali/ menit dan beaban lebih dari 4,5 kg ( Humantech, 1995). Postur yang tidak seimbang dan berlangsung dalam waktu yang cukup lama, maka dapat mengakibatkan “Stress” pada bagian tubuh tertentu. Ini biasanya disebut dengan Postural stress. Hal ini disebutkan karena keterbatasan tubuh manusia untuk melawan beban dalam jangka waktu yang lama, dimana dapat terjadi berbagai akibat yang merugikan tubuh, seperti timbulnya fatigue otot (kelelahan otot) , tidak tenang, gelisah dan nyeri. F. MSD (Musculoskeletal Disorders) Istilah Musculoskeletal Disorders (MSD) merupakan salah satu penyakit yang berkaitan dengan otot tendon, ligamen, kartilago, persendian, sistem syaraf, struktur tulang, dan pembuluh darah. Bagian tubuh yang menjadi fokus perhatian Musculoskeletal Disorders (MSD) adalah leher, bahu, lengan bawah pergelangan tangan dan kaki. Apabila Musculoskeletal Disorders (MSD) ini sudah menyerang pada pekerja maka efisiensi kerja dan produktifitas kerja akan menurun. Gambar 2. menunjukan gejala Musculoskeletal Disorders (MSD). (a)Kesemutan (c) Iritasi (b) Terbakar (d) Bengkak Gambar 2. Gejala Musculoskeletal Disorders (MSD) Sumber : Wikipedia (2010) Gejala Musculoskeletal Disorders (MSD) biasanya disertai dengan keluhan yang sifatnya subjektif sehingga sulit untuk menentukan derajat keparahan penyakit tersebut. Adapun tanda awal yang menunjukan terjadinya masalah terhadap Musculoskeletal Disorders (MSD) yaitu bengkak, gemetar, kesemutan, rasa tidak nyaman, rasa terbakar, iritasi, insomnia dan rasa kaku. Walaupun derajat keparahan sulit untuk ditentukan, menurut Kroemer seperti yang disadur dari Oborne (1995) menungkapkan bahwa keluhan yang menggambarkan tingkat keparahan penyakit MSD tersebut, yaitu: 1. Tahap pertama Nyeri dan kelelahan pada saat bekerja, tetapi setelah beristirahat yang cukup akan pulih kembali. Tidak mengganggu kapasitas kerja. 2. Tahap ke-2 Rasa nyeri tetap setelah sehari istirahat, timbul gangguan tidur dan sedikit mengurangi aktifitas kerja. 3. Tahap ke-3 Rasa nyeri tetap walaupun setelah beristirahat, nyeri dirasakan saat bekerja, saat melakukan gerakan berulang, tidur menjadi terganggu dan kesulitan dalam menjalankan pekerjaan yang akhirnya mengakibatkan terjadinya inkapasitas. Keluhan otot skeletal pada umumnya terjadi karena kontraksi otot yang berlebihan akibat pemberian beban kerja yang terlalu berat dengan durasi pembebanan yang panjang. Sebaliknya, keluhan otot kemungkinan tidak terjadi apabila kontraksi otot hanya berkisar antara 15-20% dari kekuatan otot maksimum. Namun apabila kontraksi otot melebihi 20%, maka peredaran darah ke otot berkurang menurut tingkat kontraksi yang dipengaruhi oleh besarnya tenaga yang diperlukan. Pasokan oksigen ke otot menurun, proses metabolisme karbohidrat terhambat dan sebagai akibatnya terjadi penimbunan asam laktat yang menyebabkan timbulnya rasa nyeri otot. G. Dampak MSD (Musculoskeletal Disorders) Adapun dampak yang diakibatkan oleh MSD pada prospek ekonomi usaha adalah : 1. Pada aspek produksi, yaitu berkurangnya output, kerusakan materi, produk yang akhirya menyebabkan tidak terpenuhi. 2. Biaya yang disebabkan akibat absensi pekerja yang akan menyebabkan penurunan keuntungan. 3. Biaya pergantian karyawan untuk rekruitmen dan pelatihan 4. Biaya asuransi 5. Biaya lainnya. H. Occupational Safety and Health Management System (OSHMS) Pada PT. TMMIN, manual material handling ada dalam Occupational Safety and Health Management System (OSHMS). OSHMS adalah suatu sistem yang bertujuan untuk meningkatkan/level up kegiatan K3 di area kerja. Management OSHMS menetapkan suatu rangkaian proses untuk menjalankan beberapa kegiatan secara mandiri : ( 1 )Mendeklarasikan kebijakan perusahaan terkait dengan K3 ( 2 )Menemukan potensi bahaya & Penanggulangan terkait dengan K3 ( 3 )Setting target terkait dengan K3 ( 4 )Membuat rencana, pelaksanaan, evaluasi dan improvement terkait K3 Kegiatan penanggulangan potensi bahaya dalam OSHMS disebut dengan Work Risk Assessment (WRA). Adapun tahapan dari kegiatan WRA ini adalah: Mencatat semua jenis pekerjaan, Penilaian resiko bahaya, Perbaikan, Pembuatan SOP, Edukasi & pelatihan, Observasi. Penilaian resiko bahaya dari WRA menggunakan Work Risk Assessment Sheet (WRAS). Tahapan dari kegiatan WRA dapat dilihat pada Gambar 3. Gambar 3. Tahapan Kegiatan WRA (Sumber: PT.Toyota Motor Manufacturing Indonesia) Dalam proses produksi dikenal istilah STOP 6 (Safety Toyota 0/zero Procedure 6) yaitu suatu prosedur di Toyota untuk mencegah terjadinya kecelakaan yang akibatnya fatal dan sering terjadi di lingkungan pabrik. Adapun ke 6 kecelakaan itu adalah. a) Apparatus, adalah kecelakaan yang disebabkan oleh mesin yang sedang dalam keadaan ON. b) Big Heavy, adalah terjatuh benda berat yang bebannya harus lebih dari 100kg c) Car, adalah tertabrak kendaraan seperti forklift, towing. d) Drop, adalah terjatuh dari ketinggian yang minimal tingginya adalah 2 meter. e) Electricity, adalah tersengat listrik f) Fire, adalah terbakar karena adanya kontak dengan benda panas. Jika terjadi kecelakaan selain yang ada di STOP 6 maka kecelakaan tersebut dimasukkan ke dalam kecelakaan Non STOP 6. Sunter Plant memiliki beberapa bagian yaitu untuk memproduksi komponen dan engine assy yang ditujukan untuk pasar domestik dan internasional serta dilengkapi dengan fasilitas karyawan lainnya, diantaranya adalah: 1. Casting Plant Casting Plant memiliki area 65.028 m 2 . Disinilah proses pengecoran dan pembuatan komponen mesin kendaraan Toyota dilakukan yang memiliki volume produksi 100 ton per bulan (2 shift) ini memproduksi Cylinder Block, Crank Shaft, Cranks Cap, Fly Wheel. Guna memenuhi pembuatan die untuk proses press, casting plant dilengkapi dengan berbagai fasilitas pembuatan casting benda-benda besar (maksimal 8ton) 2. Stamping Plant Stampling plant merupakan pabrik pembuatan komponen body kendaraan. Dengan luas area 64.247 m2. Stampling mempunyai kapasitas produksi 96.000 unit per tahun untuk memproduksi komponen body Innova, Avanza dan Dyna. Proses pembuatan die dilakukan dengan kombinasi harmonis antara computer-komputer generasi terbaru, beragam peralatan berteknologi tinggi, serta dioperasikan oleh para ahli dalam system kerja modern yang menjamin terciptanya produk berkualitas tinggi. Material dasar dari die adalah baja besi lebar berkualitas tinggi yang diawasi secara ketat selama proses produksi sehingga menghasilkan die yang tahan lama dan memiliki tingkat posisi tginggi untuk proses stampling. 3. Engine Plant Engine Plant memiliki area seluas 15.327m 2 dengan kapasitas 4.400 unit perbulan. Engine Plant memproduksi berbagai tipe engine untuk dikendarai kijang pick up, dan truk dyna 4. Packing & Vanning Plant Packing plant dengan luas area 7.200m2 melakukan aktivitas pengepakan komponen eksport, packing plant memiliki kapasitas CKD 4.200 unit perbulan untuk avansa, dan 5.000 unit perbulan untuk innova. Dari packing plant inilah CKD untuk innova dan avanza dikirim ke Filipina, Malaysia, Vietnam, Argentina, Afrika Selatan, Venezuela, dan Brazil. 5. Waste Water Treatment Sejalan dengan komitmen PT Toyota Motor Manufacturing Indonesia untuk peduli pada lingkungan, maka sunter plant menerapkan system pengolahan limbah produksi dengan sangat ketat. Dibuktikan dengan diperolehnya sertifikat ISO 14.001 untuk system manajement lingkungan. Waste water treatment yang memiliki luas area 2.535m 2 melakukan proses pengolahan limbah secara kimia dan biologis dengan fasilitas laboratorium yang memadai untuk mengontrol kualitas pengolahan limbah yang ada. Sehingga air buangan memenuhi baku mutu yang ditetapkan pemerintah. 6. Employee Facilities PT Toyota Manufacturing Indonesia percaya sumber daya manusia adalah kunci sukses perusahaan. Oleh karena itu, berbagai fasilitas didirikan guna memenuhi kebutuhan seperti klinik, masjid, koperasi, tempat olahraga, dll.