penggunaan aditif kalsium karbonat dan sabut kelapa

advertisement

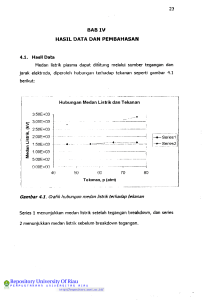

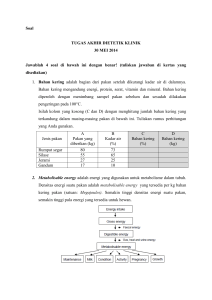

PENGGUNAAN ADITIF KALSIUM KARBONAT DAN SABUT KELAPA DALAM PEMROSESAN PLASTIK MIKROSELULER DENGAN METODE QUICK HEATING Nama Jurusan Pembimbing : 1. Artha Arimuda : 2. Febiani Agustina : Teknik Kimia FTI - ITS : Dr. Ir. Sumarno, M.Eng 2306 100 605 2306 100 606 ABSTRAK Penelitian tentang pemrosesan plastik mikroselular dengan menggunakan blowing agent karbon dioksida dilakukan dengan menggunakan proses batch pada suhu dan tekanan tinggi. Penambahan aditif dilakukan untuk mengubah karakteristik morfologi foam, seperti densitas bulk, diameter sel, densitas sel dan rasio ekspansi volume. Foam mikroselular diproduksi secara batch dengan menjenuhkan sampel polimer menggunakan karbon dioksida superkritis sebagai blowing agent selama 2 jam. Proses penjenuhan berlangsung pada temperatur penjenuhan 40 - 110 0 C dengan tekanan penjenuhan yang bervariasi yaitu 10 - 22 MPa. Proses dilanjutkan dengan mengurangi tekanan secara mendadak dari tekanan tinggi ke tekanan atmosfer. Gelembung – gelembung ternukleasi dan tumbuh disebabkan oleh kondisi lewat jenuh dan ketidakstabilan thermodinamika. Setelah proses penjenuhan selesai, dilakukan dekompresi yang dilanjutkan dengan pemanasan. Kemudian, gas CO2 dialirkan / diekspansi kedalam tangki penjenuhan untuk proses pendinginan. Sampel hasil proses foaming dikeluarkan untuk dilakukan karakterisasi hasil yaitu dengan analisa bouyancy dan Scanning Electron Microscope (SEM). Hasil penelitian menunjukkan bahwa Diameter rata-rata terkecil (1,13 µm) dihasilkan oleh sistem PS Murni pada tekanan penjenuhan 22 MPa dan temperatur penjenuhan 500C (angka standar untuk diameter rata – rata sel pada mikroselular plastik yaitu 0,1 – 10 µm) sedangkan densitas sel tertinggi (6,2 x 1010 sel / cm3) dihasilkan oleh sistem PS – Sabut Kelapa 5% pada tekanan 22 MPa dan temperatur penjenuhan 60 0C. Semakin besar tekanan penjenuhan, baik untuk sistem PS-Sabut Kelapa maupun sistem PS-CaCO3, densitas bulk foam cenderung tidak mengalami perubahan, densitas sel cenderung meningkat, sedangkan untuk rasio ekspansi volume foam cenderung konstan dan diameter rata – rata sel mengalami penurunan. Semakin besar temperatur penjenuhan, baik untuk sistem PS-Sabut Kelapa maupun sistem PS-CaCO3, densitas bulk foam dan densitas sel cenderung mengalami penurunan, sedangkan rasio ekspansi volume foam dan diameter rata – rata cenderung mengalami peningkatan. Penggunaan aditif Sabut Kelapa menghasilkan struktur foam mikroseluler dengan diameter rata-rata sel antara 0,842 - 7,022 µm dan densitas sel antara 6,04x107- 6,20x1010 sel/cm3 yang lebih baik dibandingkan penggunaan CaCO3 dengan diameter rata-rata sel antara 1,429 13,73 µm dan densitas sel antara 1,5x108 - 1,14x1010 sel/cm3 sebagai aditif. Kata kunci : plastik mikroseluler, polistirena, CaCO3, sabut kelapa