Edison Ambarita_Nov2007_4

advertisement

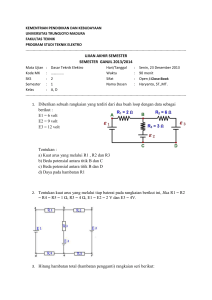

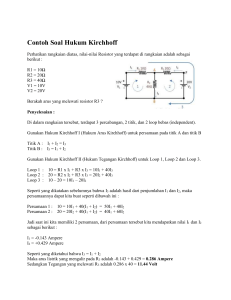

PERANCANGAN, PENALAAN PARAMETER KONTROL PID, DAN SIMULASI RESPON SISTEM KONTROL UMPAN BALIK LOOP TUNGGAL DARI SEBUAH PROSES Edison Ambarita1 ABSTRACT The design of automatic control system of a process is highly related with its industrial process, sensors, transmitters, control valves, and controllers. Therefore, it is necessary to make a linear transfer function for each component, and also to recognize and to determine the important parameters to design automatic control system, which is called steady state gain, and the time constant parameters. Characteristic equation can be obtained by way of drawing all block diagrams that form single loop feedback control system. From the characteristic equation, we can do some tests with the direct substitution method. These tests are needed to determine the stability and the stability limit of the single control loop process. By that method can be determined the tuning value and chosen the loop control parameters in that loop’s characteristic equation. The roots of characteristics equation of the transfer function loop control system are calculated by Matlab program. Then, the coefficients of the partial fraction expansion are determined by applying Laplace transformation inversion in time dimension. The responds of changes due to the disturbance and the changes of the set point can be drawn through the respond curve of output variable of the process with the help of simulation program. Keywords: modeling process, deviation variable, loop characteristic equation, tuning parameters, PID loop and simulation. ABSTRAK Perancangan sistem kontrol otomatis dari sebuah proses sangat berkaitan dengan karakteristik dinamis dari proses industri tersebut, sensor-sensor, transmiter, valve control, dan kontrol itu. Untuk itu, dibutuhkan linearisasi fungsi alih masing-masing komponen dan pengenalan serta penentuan parameter yang penting untuk merancang sistem kontrol otomatis yang disebut parameter steady state gain, dan konstanta waktu. Persamaan karakteristik dapat diperoleh dengan menggambarkan seluruh blok diagram yang membentuk sistem kontrol umpan balik untaian tertutup tunggal. Dari persamaan karakteristik dapat dilakukan pengujian dengan metode substitusi langsung, untuk menentukan kestabilan dan batas kestabilan dari rangkaian untaian tertutup proses tersebut. Penentuan nilai penalaan dan pemilihan parameter kontrol loop yang ada pada persamaan karakteristik dari loop tersebut dapat ditentukan dari metoda tersebut. Akar-akar persamaan karakteristik fungsi alih loop tersebut dihitung dengan bantuan program matlab. Setelah itu koefisien-koefisien ekspansi fraksi parsial ditentukan besarnya dengan bantuan inversi transformasi Laplace kedalam dimensi waktu. Respon atas perubahan akibat gangguan dan perubahan dari set point dapat digambarkan pada kurva respon variabel keluaran proses tersebut dengan bantuan program simulasi. Kata kunci: proses pemodelan, variabel deviasi, parameter, persamaan karakteristik loop, penalaan parameter, PID loop dan simulasi. 1 Universitas Kristen Indonesia, Jalan Mayjend Sutoyo, Jakarta 13630, INDONESIA, Tel.: +62-218009190, Fax.: +62-21-8093948 Jurnal Sains dan Teknologi EMAS, Vol. 17, No. 3, Agustus 2007 301 1. PENDAHULUAN Di dalam proses industri tidak statis, secara alamiah justru sangat dinamis berubah secara berkelanjutan, dinamika proses yang selalu terjadi ini menimbulkan gangguan (disturbance) yang berakibat adanya penyimpangan besaran dari variabel yang dikontrol pada proses tersebut, jika tidak dilakukan tindakan atau aksi maka kepentingan variabel proses yang berhubungan dengan keamanan, kualitas produksi dan batas-batas dari besaran produksi tidak mencapai harapan dari tujuan kondisi perancangan. Secara umum, sebuah proses industri dikenal variabel masukan dan variabel keluaran sebuah proses, misalnya seperti temperatur (suhu), tekanan, aliran, komposisi, level, dan lain sebagainya, besarnya variabel proses yang dikontrol dapat terjaga pada nilai titik operasi proses (set point). Karena kedinamisan proses yang disebutkan itu menimbulkan gangguan, maka dibutuhkan sistem pengendali atau control yang berfungsi guna mengawasi atau mengedalikan variabel –variabel yang harus dikendalikan atau dikontrol secara berkesinambungan dan otomatis dimana dalam Ambarita (2007) masalah ini tidak dibahas. Salah satu sistem kendali otomatis atau kontrol yang banyak digunakan adalah sistem kendali umpan balik untain tetutup tunggal (single close loop feedback control system), kontrol secara Proporsional, Integral dan Difrensial ( Controller PID) dengan parameter control Gain K c ,waktu integra τ i dan waktu diferensial τ D . Prinsip kerja 302 control PID adalah pengendalian penyimpangan variabel yang dikontrol, yaitu perbedaan hasil pengukuran variabel yang dikontrol dengan set point,yang menghasilkan penyimpangan atau error yang dapat mengganggu kestabilan proses, untuk itu dibutuhkan aksi untuk menjaga kestabilan proses, dengan penetuan nilai besaran penalaan parameter Kc, τ i dan τ D kontrol PID sistem kontrol umpan balik untaian tertutup tunggal (determine value and tuning parameters single close loop feedback control system). Untuk kepentingan analisa kontrol loop umpan balik tersebut di butuhkan blok diagram semua komponen dari sistem kontrol proses yang bertujuan untuk menentukan persamaan karakteristik dari fungsi alih sistem kontrol proses tersebut. Pada persamaan karakteristik dilakukan pengujian untuk menentukan stabil atau tidak rangkaian (untaian) loop tersebut. Metode substitusi langsung dapat dilakukan untuk mendapatkan nilai batas-batas kestabilan dari nilai parameter-parameter pengontrol (controller) pada persamaan karakteristik loop tersebut. Dengan memilih metode yang dibahas pada tulisan ini untuk menentukan besarnya nilai penalaan yang tepat dari nilai parameter kontrol PID tersebut kestabilan proses dapat dicapai sesuai dengan rancangan. 2. PROSES DAN KONTROL 2.1. Proses Sebuah proses continuous stirred tank heater yang menggunakan aliran panas, tangki dipanaskan melalui kondensasi uap air pada kumparan atau Jurnal Sains dan Teknologi EMAS, Vol. 17, No.3, Agustus 2007 koil ( coil ) di dalam tangki sehingga panas tersebut mengalir melalui cairan bahan dan dengan batuan alat pencampur untuk mecapurkan komponen-komponen bahan bahan sampai tercapai komposisi bahan tercampur merata, untuk itu dibutuhkan temperatur yang konstan pada nilai tertentu agar kualitas produk proses tersebut terejaga dengan baik. Proses ini tidak menginginkan kondisi temperatur yang ketinggian karena cenderung merusak campuran produk dan apabila temperatur kerendahan mengakibatkan campuran bahan tidak merata, oleh karena itu kontrol temperatur pada nilai tertentu penting dipertahankan sesuai dengan nilai yang diinginkan. Proses continuous stirred tank heater dapat di ilustrasikan seperti Gambar 1 berikut ini. 2.2. Kontrol Gambar 1. Diagram Proses Continuous Stirred Tank Heater. Kontrol (controller) proposional, integral dan difrensial (PID) merupakan pengontrol yang banyak digunakan untuk mengkontrol variabel keluaran suatu proses, untuk proses tersebut diatas yang dikontrol adalah temperatur yang merupakan variabel keluaran yang dikontrol (controlled variable). Ada empat elemen komponen dasar untuk semua kontrol sistem yaitu sensor (elemen primer), trasmitter (elemen sekunder), control (controlled) sebagai otak sistem kontrol dan elemen kontrol akhir misalnya salah satu contoh kontrol valve. Untuk dapat menurunkan persamaan-persamaan matematis dan diagaram blok lengkap, funsi alih ,persamaan karakteristik serta seleksi dan pemilihan elemen kontrol, membutuhkan data dan informasi lengkap dari sistem proses tersebut, proses yang di bahas dalam tulisan ini adalah proses continuous stirred tank heater. 3. Jurnal Sains dan Teknologi EMAS, Vol. 17, No. 3, Agustus 2007 Pemodelan Dan Linearisasi Pendekatan yang dilakukan untuk penurunan persamaan matematis di dalam proses itu berlangsung selalu diikuti sifat sifat dinamika yang terjadi di dalam tangki (tank), kontrol valve, sensor-transmitter dan pengontrol (controller) sehinggga persamaan yang dimodelkan harus dilinearisasi dan kemudian dilakukan trasformasi Laplace untuk dapat dilakukan penggambaran diagram blok untaian tertutup (close loop) secara lengkap. 3.1. Metode Linierisasi Persamaan Secara umum dapat diturunkan metode linearisasi untuk persamaan non linear persamaan dengan sejumlah n variabel x1 , x2 ,......, xn dilinearisasi dengan formula (lihat Luyben, 1998): 303 f (x1, x2 ,....,xn ) = f (x1, x2 ,....,xn ) + ∂&f&& (x1 − x1) ∂x1 ∂&f&& ∂&f&& + (x2 − x2 ) + ....+ (x − xn ) ∂x2 ∂xn • A adalah luas trasfer panas, ft 2 Persamaan keseimbangan energi pada kumparan (coil) di definisikan dengan persamaan dibawah ini: n ∂f ( xk − xk ) …(1) k =1 ∂xk = f ( x1 , x2 ,...., xn ) + ∑ ∂f merupakan masing∂xn masing turunan pertama terhadap ( x1 , x2 ,...., xn ) tanda bar (strip) diatas variabel menandakan besaran pada keadaan steady state. CM dimana tanda dTs (t ) = w(t )λ − UA[Ts (t ) − T (t )] dt …..(3) dimana: • • w(t) adalah rate aliran uap air, lb/min CM adalah kapasitas panas dari coil metal, Btu/ ° F 3.2. Model Proses 3.3. Kontrol Valve Model persamaan matematis proses dari continuous stirred tank heater yang didefinisikan dengan hukum keseimbangan energi (energy balance) di dalam tangki proses dengan persamaan: dT (t ) V ρC p = f (t ) ρ C p T i (t ) + dt UA[T s (t ) − T (t ) ] − f (t ) ρC p T (t ) ……….(2) dimana: • f(t) adalah aliran (flow) masuk dan ft 3 keluar bahan produk, min lb • ρ adalah densitas bahan , 3 ft • C p adalah kapasitas panas bahan, • • • 304 Btu ft 3 Ti(t) adalah temperatur masukan, ° F T(t) adalah temperatur keluaran, ° F Ts(t) adalah temperatur uap air, ° F Persamaan dari kontrol valve dengan drop tekanan konstan dapat di tulis seperti dibawah ini : w(t ) = Wmaxα vp ( t ) −1 …..(4) dimana: • Wmax adalah aliran maksimum melalui valve, lb/min adalah kesamaan persentasi • α rangeblitas parameter • vp adalah posisi valve pada skala 0 sampai dengan 1 Perubahan bervariasi pada tekanan drop permukaan atau penampang valve dengan temperatur kondensasi uap air dapat di abaikan dan valve actuator dapat di modelkan dengan persamaan a first order lag berikut ini: 1 / 100 M ( s ) ………(5) τ vs + 1 dimana M (s ) adalah signal keluaran kontrol (controller) dalam persen(%). VP ( s ) = Jurnal Sains dan Teknologi EMAS, Vol. 17, No.3, Agustus 2007 3.4. Sensor- Transmitter − f (t ) ρC pT (t ) = − fρC pT − ρC p f (T − T ) Sensor-Transmitter dapat di reprentasikan dengan first –order lag berikut ini yaitu persamaan: Tor ( s ) Kt = T (s) τts +1 dimana Tor (s ) Laplace dari teransmitter, % ………(6) adalah transformasi signal keluaran − ρC pT ( f − f& ) nilai steady state nya adalah 0= fρC pT + UA(Ts − T ) − fρC pT Hasil linearisasi persamaan diatas diperoleh persamaan penyimpangan variabel seperti persamaan dibawah ini: dT(t) = ρCp fTi (t) + ρCpTF(t) +UATs (t) dt − (ρCp f +UA)T (t) 3.5. Kontrol Umpan Balik VρCp Kontrol umpan balik (feedback controller) PID dengan fungsi alih dituliskan dengan persamaan berikut: Transformasi Laplace persamaan di atas ini adalah : Gc ( s ) = K c (1 + 1 M ( s) + τ d s) = τis R ( s ) − Tor ( s ) ………..(7) dimana K c adalah gain kontrol, τ i waktu integral dan τ D waktu diferensial. 4. LINEARISASI DAN FORMASI LAPLACE TRANS- Proses linearisasi dan transformasi Lapace akan mengikuti Craft et al. (1992). Dari persamaan (2) dapat diturunkan: VρC p ( ρC p f + UA) ρC pT ( ρC p f + UA) dT(t ) = f (t )ρCpTi (t ) + UA[Ts (t ) − T (t )] dt − f (t )ρCpT (t ) Linearisasinya adalah ( ρC p f + UA) Ti (s) + UA Ts (s) ( ρC p f + UA) T ( s) = Ki K K Ti ( s) + F F ( s) + s Ts ( s) τs + 1 τs + 1 τs + 1 .….(8) persamaan diatas disebut persamaan fungsi alih proses. Linearisasi pesamaan (3) berikut ini: dTs (t ) = w(t )λ − UA[Ts (t ) − T (t )] dt linearisasi bentuk dari w(t)λ = λw + λ(w − w) − UA[Ts ( s ) − T (t )] = f (t)ρCpTi (t) = fρCpT + ρCp f (Ti −Ti ) + ρCpT ( f − f )i [ F ( s) + ρC p f (τs + 1)T ( s ) = K i T ( s ) + K F F ( s ) + K s Ts ( s) CM VρCp sT (s) + T (s) = ] UA[Ts (t ) − T (t )] = UA Ts − T s + UA(Ts − Ts ) − UA(T − T ) Jurnal Sains dan Teknologi EMAS, Vol. 17, No. 3, Agustus 2007 UA(Ts − T ) + UA(Ts − Ts ) − − UA(T − T ) dalam keadaan steady state 305 τ dan τ c adalah konstanta waktu dan 0= λ w − UA ( T s − T ) CM dTs (t ) λ + Ts (t ) = W (t ) + T (t ) UA dt UA K i , , K F , K s danK w adalah gain parameter Dari persamaan (8) & (9) diatas diperoleh persamaan (10) kemudian dapat diturunkan diagram lengkap kotrol umpan balik loop tertutup kontrol temperatur seperti Gambar 2. Fungsi alih lingkar (loop) tertutup dari gambar 3 adalah seperti di bawah ini Transformasi Laplace persamaan penyimpangan variable koil (coil) diatas adalah: K sp Gc (s )Gv (s )G s (s ) T (s ) = set T (s ) 1 + H (s )Gc (s )Gv (s )G s (s ) (τs + 1)Ts ( s ) = KW W ( s ) + T ( s ) G F (s ) T (s ) = F (s ) 1 + H (s )Gc (s )Gv (s )G s (s ) Persamaan penyimpangan variabel coil CM dTs (t ) = λW (t ) + UAT (t ) − UATs ( (t ) dt Persamaan fungsi alih coil: Ts ( s ) = KW 1 W (s) + T ( s ) .…..(9) τs + 1 τs + 1 Kombinasi persamaan (8) dan (9) diperoleh persamaan berikut ini: KF Ki Ks F (s ) + Ti (s ) + τs + 1 τs + 1 τs + 1 1 K T (s ) + W W (s ).........(10) Tc s + 1 Tc s + 1 T (s ) = dimana: τ = Ki = KF = dimana: G v (s ) = VρC p ( ρC p f + UA) ρC p f ( ρC p f + UA) ρC pT ;τ c = ; KW = CM UA Kv Kv dan H (s ) = τvs +1 τt s +1 Persamaan Karakteristik dari loop tersebut adalah: 1+ Kv Kt 1 K c 1 + + τ D s τts +1 τts τ vs +1 KwKs =0 (τ s + 1)(τ c s + 1) − K 3 λ ……….(12) UA 5. DATA RANCANGAN PRO-SES DAN KONTROL ( ρC p f + UA) UA Ks = ( ρC p f + UA) 306 G i (s ) T (s ) = Ti (s ) 1 + H (s )Gc (s )Gv (s )G s (s ) Untuk data rancangan proses dan kontrol yang dipergunakan dalam studi ini diambil dari Smith dan Corripio (1995). Jurnal Sains dan Teknologi EMAS, Vol. 17, No.3, Agustus 2007 Gambar 2. Diagram Blok Umpan Balik Loop Tertutup Kontrol Temperatur Gambar 3. Diagram Blok Kontrol Loop Tertutup Kontrol Temperatur 5.1. Proses Bahan masukan proses memiliki densitas p 68,0 lb/ft3 , dan kapasitas panas Cp 0,80 Btu/lb oF. Volume V cairan dalam reactor dijaga konstan pada 120 ft3 . Gulungan (coil) terdiri dari 205 ft of 4-in, pipa baja schedule 40, timbangan (weighing) 10,8 lb/ft dengan kapasitas panas 0,12 Btu/lb 0F dan sebuah diameter luar 4,500 in. Koefisien transfer panas U secara keseluruhan, berdasarkan area di luar coil, telah diestimasi sebesar 2,1 Btu/min ft2 0F. Uap yang tersedia menjadi jenuh pada Jurnal Sains dan Teknologi EMAS, Vol. 17, No. 3, Agustus 2007 tekanan 30 psia; dapat diasumsikan bahwa panas laten dari kondensasi λ adalah konstan pada 966 Btu/lb. 5.2. Kondisi Rancangan Aliran masukan f pada kondisi yang dirancang adalah 15 ft3 /min dan temperaturnya Ti adalah 1000 F. Isi dari tangki harus dijaga pada temperature T 1500 F. Kemungkinan gangguan (disturbances) yang ada adalah perubahan dalam tingkat masukan (feed rate) dan temperatur. 307 5.3. Sensor Temperatur dan Transmitter Ki = Sensor temperature memiliki interval kalibrasi dari 100 hingga 2000 F dan konstanta waktu τ t 0.75 menit. 6. NILAI NUMERIK DATA RANCANGAN PROSES DAN KONTROL Dengan dimasukkannya semua besaran parameter dari gain, parameter konstanta waktu secara lengkap maka diperoleh koefisien dari fungsi polynomial persamaan karaktrristik dari loop τ t = 0,75 min K sp = K t = 1,0%° F τ v = 0,20 min Dari data diperoleh: deskripsi kumparan, lb Btu C M = (205 ft )10,8 0,12 ft lb° F = 265,7 Btu / ° F τ= (120)(68,0)(0,80) = 4,93 min (2,1)(241,5) + (15)(68)(0,80) τc = 265,7 = 0,524 min (2,1)(241,5) KF = (68)(0,80 )(100 − 150 ) (2,1)(241,5) + (15)(68)(0,80) ( 3 = −2,06° F / ft / min = 0,617° F / ° F KS = ) (2,1)(241,5) (2,1)(241,5) + (15)(68)(0,80) = 0,383° F / ° F Kw = 966 = 1,905° F / (lb / min ) (2.1)(241.5) Ukuran valve kontrol yang digunakan dari fakta dengan kondisi rancangan pada keadaan steady state: fρC ρ Ti + UA(TS − T ) − fρCρT = 0 W λ − UA(Ts − T ) = 0 TS = (15)(68)(0,80)(150 − 100) + 150 (2,1)(241,5) = 230° F W = 4500 A = (205 ft )π ft = 241,5 ft 2 12 (15)(68)(0,80 ) (2,1)(241,5) + (15)(68)(0,80) Kτ (2,1)(241,5)(230 − 150) = 42,2lb / min 966 (42,2)(ln 50) = 1,652lbm / min − % = 100 Dan Wmax = 2W = 84,4lb / min Dengan semua besaran tersebut,maka persamaan karakteristik menjadi: (4,93s + 1)(0,524 + 1) s(0,75s + 1)(0,20s + 1) − 0,383 1 + (1,0)Kc s + (1,652)(1,905)(0,383) = 0 τ 0,387 s 5 + 3,272 s 4 + 7,859 s 3 + (,.043 + 1,205K cτ D )s 2 + (0,617 + 1,205K C )s + 1,205 K c / τ t = 0 308 Jurnal Sains dan Teknologi EMAS, Vol. 17, No.3, Agustus 2007 ′ ′ ′ c(t ) = b1cr1 + b2c r2 + ... + bnc rn + (inputitems) Kita turunkan persamaan karakteristik berikut ini untuk heater: 0,387 s 5 + 3,272 s 4 + 7,859 s 3 + (6,043 + 1,205K cτ D )s 2 + (0,617 + 1,205 KC )s + 1,205 K c / τ t = 0 Pertama-tama menggunakan metoda subtitusi untuk menghitung ultimate gain dan periode osilasi untuk kontrol 1 proposional. Dengan τ D = 0dan = 0 , karakteristik KC = Kcu /1,7 = 6,14% / % τ 1 = Tu / 2 = 2,31min τ D = Tu / 8 = 0,58 min Dengan penalaan (tuning) parameter kontrol loop dengan nilai diatas persamaan karakteristik menjadi: τi persamaan menjadi: Seleksi penentuan besar penalaan parameter dengan metode Ziegler Nichols dengan quarter decay ratio formula response of PID controller loop adalah: direduksi 0,387 s 5 + 3,272 s 4 + 7,859 s 3 + 10,43s 2 + 8,017 s + 3,20 = 0............(14) 0,387 s 5 + 3,272s 3 + 7,859s 2 + 6,043s + 0,617 + 1,205K c = 0 Dengan bantuan program simulik dan program Matlab blok diagram sistem proses kontrol dan simulasi kurva respon variabel keluaran yang di kontrol atas perubahan set point dan gangguan tejadi pada variabel masukan ditampilkan pada gambar simulasi berikut . ..…(13) Kemudian kita substitusikan s = iωu dan K c = K cu diperoleh persamaan berikutnya setelah disederhanakan: − 3,272ωu3 + 6,043ω u = 0 0,387ωu4 − 7,859ωu2 + 0,617 + 1,205 K c u = 0 7. SIMULASI ) Dengan bantuan program Simulink program matlab seri 6.5 dapat ditampilkan simulasi sistem kontrol proses PID umpan balik loop tertutup tunggal seperti tampilan pada Gambar 4. Hasil simulasi terlihat pada gambar 5, gambar 6 dan gambar 7. Kurva respon temperatur keluaran atas perubahan pada set point unit langkah (unit step ) pada menit ke 18 atau 18 menit setelah perubahan pada set point sistem kontrol proses menuju stabil mantap (lihat Gambar 5). Kurva respon temperatur keluaran atas perubahan pada set point dan gangguan (disturbance) pada aliran Jurnal Sains dan Teknologi EMAS, Vol. 17, No. 3, Agustus 2007 309 Dari sini dapat diperoleh frekuensi wu dan gain ultimate K cu : 6.043 = 1,359rad / min 3.272 ωu = 1 − 0,387ωu4 + 7,859ωu2 − 0,617 1,205 10,44% / % K cu = ( Periode ultimate: Tu = 2π = 4,62 min 1,359 masukan (feed flow) Fi terjadi ,pada menit ke duapuluh, tujuh menit kemudian sistem kontrol proses stabil mantap (lihat Gambar 6). Kurva respon temperatur keluaran atas perubahan pada set point dan gangguan (disturbance) pada temperatur masukan ti terjadi pada menit ke duapuluh , pada menit ke duapuluh empat atau empat (4) menit kemudian sistem kontrol proses stabil mantap (lihat Gambar 7). Gambar 4. Blok Diagram Sistem Kontrol Proses Loop Heat Exchanger 8. KESIMPULAN Kesimpulan atas perancangan, penalaan parameter control PID simulasi respon sistem kontrol umpan balik loop tertutup tunggal dari proses kontrol temperatur dari continuous stirred tank heater memberikan kesimpulan sebagai berikut: 1. Besaran penalaan parameter kontrol PID yang diperoleh gain proporsional K C sebesar 6,14 %/%; parame- 2. 310 ter waktu integrasi τ i sebesar 2,31 menit dan parameter waktu diferesial τ d sebesar 0,58 menit. Kurva respon temperatur keluaran atas perubahan pada set point unit langkah (unit step ) pada menit ke 18 atau 18 menit setelah perubahan 3. 4. pada set point sistem kontrol proses menuju stabil mantap Kurva respon temperatur keluaran atas perubahan pada set point dan gangguan (disturbance) pada aliran masukan (feed flow) Fi terjadi, pada menit ke duapuluh, tujuh menit kemudian sistem kontrol proses stabil mantap Kurva respon temperatur keluaran atas perubahan pada set point dan gangguan (disturbance) pada temperatur masukan ti terjadi pada menit ke duapuluh , pada menit ke duapuluh empat atau empat (4) menit kemudian sistem kontrol proses stabil mantap Jurnal Sains dan Teknologi EMAS, Vol. 17, No.3, Agustus 2007 Gambar 5. Kurva Respon dari Kontrol Temperatur atas Perubahan pada Set Point Unit Langkah Tanpa Disturbance Jurnal Sains dan Teknologi EMAS, Vol. 17, No. 3, Agustus 2007 311 Gambar 6. Kurva Respon dari Kontrol Temperatur atas Perubahan pada Set point Unit Langkah dengan Disturbance 20% pada Aliran (flow) Masukan 312 Jurnal Sains dan Teknologi EMAS, Vol. 17, No.3, Agustus 2007 Gambar 7. Kurva Respon dari Kontrol Temperatur atas Perubahan pada Set Point Unit Langkah dengan Disturbance 20% pada Temperatur Masukan. Jurnal Sains dan Teknologi EMAS, Vol. 17, No. 3, Agustus 2007 313 DAFTAR PUSTAKA Ambarita, E. (2007), “Pemodelan dan Analisa Proses Dengan Transformasi Laplace,” Jurnal Sains dan Teknologi EMAS, Vol. 17 (1), 2007. Craft.A., Davidson. R. dan Hargreaves (1992), Engineering Mathe-matics. A Modern Foundation Electronic, Electrical 314 and Control Engineers, AddisonWesley Publishing Company Inc. Luyben.W.L. (1998), Process Modeling, Simulation, and Control for Chemical Engineers, Mc GrawHill Book Co, 1998 Smith, C.A. dan Corripio, A.B. (1995) Principles and Practice of Automatic Process Control, Inc. John Wiley P Sons Inc. Jurnal Sains dan Teknologi EMAS, Vol. 17, No.3, Agustus 2007