1.1 Latar Belakang Pendirian Pabrik

advertisement

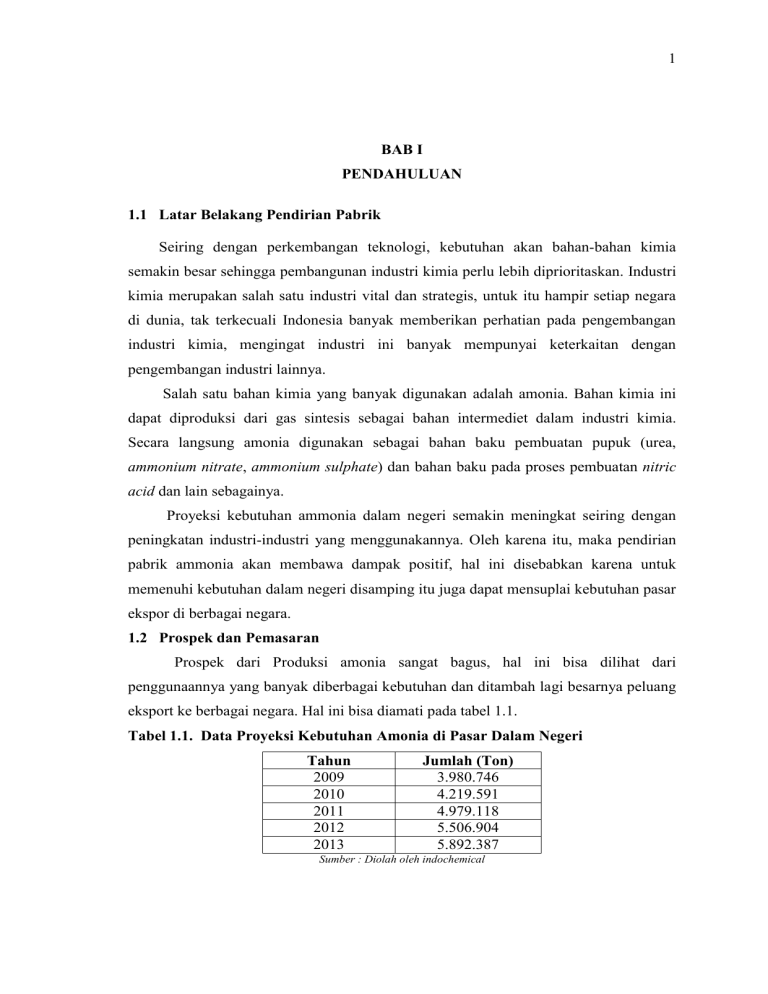

1 BAB I PENDAHULUAN 1.1 Latar Belakang Pendirian Pabrik Seiring dengan perkembangan teknologi, kebutuhan akan bahan-bahan kimia semakin besar sehingga pembangunan industri kimia perlu lebih diprioritaskan. Industri kimia merupakan salah satu industri vital dan strategis, untuk itu hampir setiap negara di dunia, tak terkecuali Indonesia banyak memberikan perhatian pada pengembangan industri kimia, mengingat industri ini banyak mempunyai keterkaitan dengan pengembangan industri lainnya. Salah satu bahan kimia yang banyak digunakan adalah amonia. Bahan kimia ini dapat diproduksi dari gas sintesis sebagai bahan intermediet dalam industri kimia. Secara langsung amonia digunakan sebagai bahan baku pembuatan pupuk (urea, ammonium nitrate, ammonium sulphate) dan bahan baku pada proses pembuatan nitric acid dan lain sebagainya. Proyeksi kebutuhan ammonia dalam negeri semakin meningkat seiring dengan peningkatan industri-industri yang menggunakannya. Oleh karena itu, maka pendirian pabrik ammonia akan membawa dampak positif, hal ini disebabkan karena untuk memenuhi kebutuhan dalam negeri disamping itu juga dapat mensuplai kebutuhan pasar ekspor di berbagai negara. 1.2 Prospek dan Pemasaran Prospek dari Produksi amonia sangat bagus, hal ini bisa dilihat dari penggunaannya yang banyak diberbagai kebutuhan dan ditambah lagi besarnya peluang eksport ke berbagai negara. Hal ini bisa diamati pada tabel 1.1. Tabel 1.1. Data Proyeksi Kebutuhan Amonia di Pasar Dalam Negeri Tahun 2009 2010 2011 2012 2013 Jumlah (Ton) 3.980.746 4.219.591 4.979.118 5.506.904 5.892.387 Sumber : Diolah oleh indochemical 2 Dari Tabel 1.1 terlihat bahwa kebutuhan amonia di dalam negeri cenderung mengalami peningkatan rata-rata 10.40 % per tahun. Hal ini disebabkan oleh sudah berdirinya beberapa pabrik pupuk di Indonesia serta untuk meningkatkan permintaan pasar luar negeri. Dengan luasnya cakupan penggunaan amonia di Indonesia, baik secara industri maupun secara langsung menunjukkan bahwa permintaan akan amonia cukup besar dengan kata lain prospek pemasarannya sangat menjanjikan. Nilai Gross Profit Margin (GPM) yang didapat untuk pembuatan amonia adalah sebesar Rp.10.100/Kg NH3 (Data Perhitungan di Lampiran A). Nilai GPM ini diperkirakan cukup menarik perhatian investor untuk mendirikan pabrik amonia, karena nilai tambah produk lima kali lipat dari harga bahan baku. 1.3 Pemilihan Lokasi Bontang memiliki letak geografis yang strategis yaitu 120 km dari Kota Samarinda dan bagian utara berbatasan dengan selat makasar . Disamping juga telah memiliki fasilitas jalan yang memadai, dengan demikian transportasi darat dari sumber bahan baku, dan pasar tidak lagi menjadi masalah. Untuk sarana transportasi juga telah memiliki pelabuhan PT.Badak NGL, PT.PKT dan PT. Indominco Mandiri serta pelabuhan Tanjung Laut yang sedang dibangun sehingga pengiriman barang antar pulau maupun untuk ekspor lebih lancar. Peta lokasi pendirian pabrik dapat dilihat pada lampiran C. 1.4 Kapasitas Produksi Kapasitas produksi dari pabrik akan mempengaruhi perhitungan teknis maupun ekonomis dalam perancangan pabrik. Pada dasarnya, semakin besar kapasitas produksi, maka kemungkinan keuntungan juga semakin besar. Pabrik amonia ini direncanakan memiliki kapasitas produksi sebesar 50.000 ton/tahun. Kapasitas itu dipilih berdasarkan perkiraan kebutuhan amonia di Indonesia tahun 2013 sekitar 5.892.387 ton/tahun. Dengan asumsi tidak adanya penambahan pabrik amonia baru sehingga kapasitas produksi amonia konstan. Maka kekurangan produksi amonia sekitar 290.000 ton/tahun. Pabrik ini direncanakan memenuhi 17% kekurangan kebutuhan amonia (Data Perhitungan di Lampiran B. 3 BAB II DESKRIPSI PROSES 2.1 Teknologi Proses Proses pembuatan amonia dari gas alam dan gas sintesis dapat dilakukan dengan 4 proses antara lain : a. Proses Haber-Bosh Proses pembuatan amonia dari nitrogen dan hidrogen pertama kali ditemukan oleh Fritz Haber tahun 1908, seorang ahli kimia dari Jerman. Untuk skala industri pembuatan ammonia ditemukan oleh Carl Bosch, seorang ahli kimia juga dari Jerman. Persamaan reaksi sintesis amonia sebagai berikut: N2 (g) + 3H2 (g) → 2NH3 (g) H°= –46.1 KJ/mol Berdasarkan prinsip kesetimbangan maka konstanta kesetimbangan reaksi tidak hanya tergantung pada temperatur dan tekanan tetapi juga dipengaruhi oleh perbandingan komposisi nitrogen dan hidrogen. Kondisi yang menguntungkan untuk pembentukan amonia adalah reaksi ke kanan pada suhu rendah dan tekanan tinggi. Namun reaksi tersebut berlangsung sangat lambat pada suhu rendah, bahkan pada suhu 500 oC sekalipun. Di pihak lain karena reaksi ke kanan eksoterm maka penambahan suhu akan mengurangi rendemen. Proses Haber-Bosh pertama dilangsungkan pada suhu 500 oC dan tekanan 150 – 350 atm menggunakan katalis serbuk besi yang dicampur dengan Al2O3, MgO, CaO dan K2O. b. Proses Kellog Proses ini merupakan proses sintesa amonia menggunkan bahan baku dari gas alam dengan reaksi utama antara gas hidrogen dan nitrogen menjadi amonia yang berlangsung pada seksi ammonia converter. Kondisi optimal yang digunakan pada proses ini adalah menjaga reaksi pada tekanan 140 – 150 kg/cm2 dan temperatur 360 – 500 oC. Ammonia converter yang digunakan terdiri dari dua jenis, yaitu Kellog horizontal ammonia converter dan Kellog vertical quench converter. Gas sintesis murni yang didapat dari proses ini terdiri dari campuran H2 (74.2%), N2 (24.7%), CH4 (0.8%) dan Ar (0.3%). Semua komposisi gas tersebut kemudian dipisahkan dengan treatment tertentu sehingga gas sintesis yang dihasilkan 4 hanya mengandung komponen H2 dan N2. Selanjutnya, proses inti terbentuknya amonia terjadi di dalam ammonia converter yang mereaksikan gas nitrogen dan hidrogen menghasilkan amonia. c. Proces Lurgi Pada proses Lurgi reaksinya berlangsung dalam reactor fixed bed dengan menggunakan oksigen dan steam pada kisaran tekanan 2000 – 3000 kPa (20 – 30 atm). Oksigen dan steam dimasukkan kedalam gasifier melalui celah ke dalam rotary grate. Temperatur gasifikasi sekitar 560 – 620 oC dan tergantung dari karakteristik umpan. Kandungan metan dan karbondioksida masing-masing 10% dan 28% dalam gasifier. Crude gas dari Lurgi gasifier yang diproses dalam beberapa langkah yaitu pengolahan limbah panas, shift conversion, penghilangan tar, phenol dan produk lain. Nitrogen cair melalui proses scrubbing akan menghasilkan gas sintesis yang murni dilanjutkan proses kompresi dan terakhir proses pembuatan amonia. d. Proses Koppers – Totzek Proses ini berawal dari gasification steam generation washing pada fase cair dengan tekanan yang rendah dan suhu yang tinggi. Campuran homogen dari batubara, oksigen dan steam memiliki suhu 1925oC. Steam dan karbon bereaksi endotermik sehingga terjadi penurunan suhu hingga 1480oC. Gas sintesis yang dihasilkan memiliki sulfur, CO dan CO2 yang bersifat racun bagi katalis, sehingga perlu dilakukan proses penghilangan sulfur, CO dan CO2. Gas sintesis yang telah murni kemudian diumpankan dalam ammonia converter dengan katalis Fe2O3 yang sangat reaktif pada suhu 300oC – 500oC. Konversi amonia overall yang dihasilkan proses ini adalah 88,8%. (Kirk Othmer, 1998) Untuk dapat mengetahui proses yang akan dipilih dalam memproduksi amonia maka dapat dilihat kondisi operasi pada masing-masing proses seperti pada tabel 2.1. Berdasarkan tabel 2.1 maka Proses yang dipilih adalah Kellogg Process (USA) karena konversi sangat tinggi pada tekanan dan suhu rendah dapat menghasilkan amonia yang lebih banyak, hal lain juga didukung oleh aktivitas katalis Ruthenium 20 kali lebih besar dibandingkan katalis besi (Fe , Al2O3, Fe2O3). 5 Tabel 2.1 Perbandingan Data kondisi Proses Pembuatan Amonia Proses Haber Bosch Kellogg Lurgi Koppers Totzek 500 oC 365 oC 560-620 oC 1925 oC Tekanan 150-350 atm 14-15 atm 20- 30 atm 123 atm Konversi 20-25% 99,82% 61% 88,8% Energi(GJ/t NH3) 80 – 90 27,1 50 – 56 44 Suhu 2.2 Spesifikasi Bahan Baku dan Produk Bahan baku yang digunakan untuk pembuatan amonia adalah gas sintesis yang dapat diperoleh dari berbagai bahan baku seperti batu bara, petroleum coke, naphtha, gas alam, dan fuel oil. Gas sintesis yang berasal dari gas alam dipilih sebagai bahan baku karena mudah didapatkan, komponen pengotor yang dimilikinya lebih sedikit dibanding sumber bahan baku lain. Hal ini akan memudahkan proses produksi sintesis amonia. Komponen gas sintesis selengkapnya dapat dilihat pada Lampiran D. Produk dihasilkan berupa amonia dengan spesifikasi kemurnian minimal 99,5% dan H2O 0,5% (PT. Pupuk Sriwijaya, 2009). Produk amonia yang siap dipasarkan dalam bentuk cair disimpan dalam tangki penyimpanan amonia. 2.3 Uraian Singkat Proses Pemilihan alur sintesis amonia didasarkan pada komponen umpan terutama komponen pengotor yang ada, konversi produk yang dihasilkan dengan bantuan katalis, dan karakteristik katalis yang digunakan. Komponen umpan berpengaruh pada jumlah unit pemurnian umpan yang diperlukan, berkaitan dengan karakteristik katalis yang digunakan. Komponen pengotor ini tidak diharapkan dalam sintesis amonia karena menjadi racun katalis yang akan menurunkan aktivitas katalis. Sedangkan konversi reaksi menentukan perlu tidaknya aliran recycle untuk meningkatkan laju pembentukan produk. Umpan gas sintesis dikompresi sebelum memasuki proses selanjutnya. Kenaikan tekanan tersebut bertujuan untuk menyesuaikan umpan dengan kondisi operasi sintesis 6 amonia. Pengotor yang terdapat dalam gas sintesis adalah CO, CO2, dan H2O. Sebelum memasuki ammonia converter, pengotor CO2 dihilangkan pada CO2 purifier pada suhu 47oC – 80oC dengan tekanan 3 - 4 atm. Kemudian H2O dan CO dikeringkan dengan dryer. Blok diagram sintesis amonia, dapat dilihat pada Gambar 2.1. Air Syn gas Air Nitrogen Separator Mixer Feed NH3 Reformer Purification Compressor Treating Converter CH4, H2 N2 CO, CO2 Steam Drum Refrigerator Uap Air NH3 Gambar 2.1 Diagram Alir Pembuatan Amonia dari gas sintesis Umpan gas sintesis yang telah murni dari pengotor dialirkan ke dalam synthesis gas compressor. Kadar nitrogen yang rendah dari umpan akan ditambahkan melalui nitrogen mixing, nitrogen didapat dari pemisahan udara. Dalam converter akan terjadi reaksi sintesis amonia pada suhu 250oC – 300oC dengan tekanan 3-5 MPa. Konversi yang diharapkan dengan penggunaan katalis yang dipilih adalah 20% per pass pada titik kesetimbangan. Keluaran converter amonia yang berupa campuran amonia dengan gas sintesis yang belum terkonversi diumpankan ke dalam kondensor. Di dalam converter amonia terjadi reaksi pembentukan amonia dengan reaksi: 3H2 + N2 katalis 2NH3 Dalam condensor, produk amonia akan dicairkan sehingga terpisah dari gas sintesis yang belum terkonversi. Gas sintesis yang belum terkonversi diumpankan dalam gas separator untuk memisahkan komponen gas yang ada. CH4 dan Ar di alirkan ke fuel 7 gas. Sedangkan nitrogen dan hydrogen direcycle menuju synthesis gas compressor untuk diumpankan kembali ke ammonia converter. Laju alir produk NH3 yang dihasilkan adalah 6 ton/jam. (Data Perhitungan di Lampiran E). 2.4 Pemakaian Katalis Katalis yang digunakan dalam reaksi pembuatan amonia ini adalah katalis (Ruthenium, ZnO,CoMo, Nikel) dan absorbent (MDEA, Benfield).Katalis yang digunakan berbasis Ruthenium (Ru) dengan support Magnesium Oksida (MgO) yang diteliti oleh Muhler, dkk (2004). Katalis berbasis Ruthenium (Ru) dipilih karena mampu mengkonversi hingga produk 20 % per pass pada suhu 250-300oC dan tekanan 3-5 MPa (Larrichev, 2007). Sedangkan dengan katalis Fe, kondisi operasi pada suhu 380-520oC dan tekanan 120-220 bar (Forni dan Pernicone, 2006). Sehingga energi terpakai jauh lebih hemat. MgO dipilih sebagai support katalis karena lebih stabil dibandingkan support karbon konvensional yang mudah terhidrogenasi (Muhler, 2004). Aktivitas Katalis Ru 5-20 kali lebih besar dari katalis besi (Appl, 1999, hal 62 dan Muhler, 2004). Katalis dibuat dengan mengkontakkan Ru melalui impregnasi support dengan Ru3(CO)12 dalam tetrahydtofurane, atau melalui chemical vapour deposition (CVD) Ru3(CO)12. Promotor yang baik (alkali logam, alkali logam bumi, lantanida, dan kombinasinya) kemudian ditambahkan. Katalis diaktivasi dengan perlakuan hidrogen. Recovery katalis dilakukan dengan mencuci spent katalis untuk mendapatkan kembali promoter. Katalis sisa cucian dipanaskan 70oC dalam pelarut asam nitrit 1 M berlebih. Support MgO berubah menjadi larutan magnesium nitrat, dipisahkan dari sisa logam Ru dengan sentrifugasi atau penyaringan. 2.5 Kinetika Reaksi Konstanta kecepatan reaksi pembuatan amonia dapat dinyatakan dalam persamaan : Ea k A. exp RT Pers. 2.1 11727 k 3,64.10 8 exp T Pers. 2.2 dalam hubungan ini : k : konstanta kecepatan reaksi 8 A : pre exponential factor (1/jam) Ea : energi aktivasi (kkal/kmol) R : tetapan gas (kkal/kmol.K) T : suhu operasi (K) Dari persamaan tersebut dapat diketahui bahwa semakin tinggi suhu, maka kecepatan reaksi pembentukan amonia akan semakin besar. Akan tetapi, reaksi pembentukan amonia merupakan reaksi yang bersifat sangat eksotermis sehingga akan melepaskan panas yang sangat besar. Panas reaksi akan dilepaskan oleh permukaan katalis dan menyebabkan suhu naik dengan cepat, sehingga efektifitas dan umur katalis akan terus berkurang. Untuk itu, maka diperlukan adanya kontrol temperatur yang baik melalui pendinginan. (Kirk Otmer, 1978).