Tugas Akhir - Digital Library UWP

advertisement

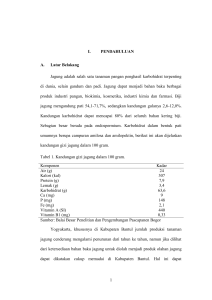

BAB I PENDAHULUAN 1.1 Latar Belakang Indonesia merupakan salah satu negara dengan memiliki tanah yang subur. Sehingga sebagian besar masyarakat Indonesia berprofesi sebagai petani. Salah satu hasil pertanian adalah jagung. Pada era saat ini, jagung tidak hanya diolah menjadi nasi jagung saja. Melainkan, jagung juga diolah menjadi makanan emping jagung yang dalam hal ini merupakan salah satu makanan favorit penduduk Indonesia. Namun pada kenyataannya, pengolahan emping jagung pada saat ini masih kurang maksimal dikarenakan mesin yang digunakan untuk pengolahan pembuatan emping jagung masih sangat sederhana. Selain itu, mesin yang digunakan saat ini dalam pengolahan emping jagung masih mempunyai kekurangan. Maka dari itu dalam perancangan mesin penggiling emping jagung ini, akan merancang kembali mesin penggiling emping jagung dengan desain yang lebih simpel dan higienis. Perbedaan mesin penggiling emping jagung ini terletak pada jarak celah roll yang bisa disetel dan penggunaan motor listrik sebagai penggeraknya. 1 1.2 Perumusan Masalah Dalam pengerjaan mesin ini terdapat poin yang saya analisa dalam perancangan mesin ini, antra lain : a) Bagaimana menghitung daya yang dibutuhkan oleh motor guna dapat memproduksi emping jagung ± 100 Kg/jam. b) Berapakah kerugian saluran dalam rangkaian kelistrikan mesin penggiling emping jagung ini. 1.3 Ruang Lingkup Penelitian Perlu diberikan beberapa batasan dan asumsi penelitian dengan tujuan adanya batas lingkup penelitian dan penyederhanaan atau simplifikasi dari kondisi real yang akan dijadikan acuan penelitian. Adapun batasan permasalahan dari sistem yang dirancang ini adalah : a) Perhitungan daya yang dibutuhkan motor guna dapat memproduksi emping jagung ± 100 Kg/jam. b) Perhitungan kerugian saluran dalam rangkaian kelistrikan mesin penggiling emping jagung ini. 2 1.4 Tujuan Penelitian Tujuan dari perancangan mesin penggiling emping jagung ini adalah agar kami dapat mengetahui daya yang dibutuhkan oleh motor mesin penggiling emping jagung beserta penggunaan puli yang sesuai dengan kapasitas produksi yang diharapkan dengan kerugian saluran yang ditimbulkan oleh rangkaian kelistrikan dari mesin penggiling emping jagung tersebut. 1.5 Manfaat Penelitian Dalam analisa perhitungan daya motor mesin penggiling emping jagung dengan kapasitas ± 100 Kg/jam manfaat yang akan diperoleh yaitu, adanya ilmu pengetahuan tantang perencanaan perancangan mesin penggiling emping jagung yang membahas secara khusus dan pasti tentang daya yang dibutuhkan oleh motor mesin penggiling emping jagung tentunya dengan kapasitas produksi yang diinginkan sehingga dapat ditentukan spesifikasi motor yang akan dipakai dalam mesin tersebut, serta ilmu pengetahuan tentang kerugian saluran pada rangkaian kelistrikan pada rancangan mesin tersebut. 1.6 Sistematika Penulisan Dalam sistematika penulisan Tugas Akhir terdapat penjelasan bab-bab yang akan dibahas, antara lain : 3 a) BAB I : Pendahuluan. Latar belakang, perumusan masalah, ruang lingkup penelitian, tujuan penelitian, manfaat penelitian, dan sistematika penelitian. b) BAB II : Tinjauan Pustaka. Emping jagung, penggilingan ( pemipihan ), bagian – bagian mesin, motor, bantalan, puli, poros, v- belt, mcb, saklar, pasak, logam non korosif, baut dan mur. c) BAB III : Metodologi Penelitian. Konsep pembahasan, penentuan misi, flow chart, pemilihan jenis bahan dan material, analisa daya motor, kerja, energi, daya mekanis, daya listrik, kerja listrik dan energi, kerugian saluran, perbandinga puli, gambar teknik. d) BAB IV : Pengumpulan , Pengolahan, dan Analisa Data. Perhitungan daya motor, putaran roll penggiling, beban motor, analisa penggunaan puli, Kerugian saluran. e) BAB V : Kesimpulan Dan Saran. 4 BAB II TINJAUAN PUSTAKA 2.1 Emping Jagung Emping adalah sejenis makanan ringan yang terbuat dengan cara menghancurkan bahan baku (biasanya terbuat dari biji melinjo) hingga halus kemudian dikeringkan di bawah sinar matahari. Di Malang banyak berkembang agroindustri dengan jenis olahan dan skala usaha yang beragam, sehingga Malang merupakan tempat tumbuhnya berbagai macam bentuk agroindustri yang salah satunya agroindustri emping jagung yang ada di Kota Malang yang letaknya di Kelurahan Pandanwangi, Kecamatan Belimbing, Kotamadya malang. Agroindustri ini mengolah bahan baku jagung menjadi emping jagung. (Oktoviantini Hadi, V. 2010) Emping sebenarnya dapat pula dibuat dari berbagai bahan, asalkan bahannya mengandung cukup pati. Ada emping dibuat dari bulir jagung (oleh pengrajin di daerah di Yogyakarta) serta emping yang terbuat dari umbi teki. Emping juga disertakan dalam penyajian bubur, gado-gado, ketoprak, dan lain sebagainya. Sebagai makanan ringan yang berdiri sendiri emping juga dijual dalam bentuk emping balado. 5 2.2 Penggilingan (Pemipihan) Penggilingan adalah proses pemipihan biji-biji jagung yang telah diolah untuk mendapatkan jagung dalam bentuk yang pipih. Selanjutnya diolah sehingga menjadi camilan emping jagung. Biasanya, Penggilingan tradisional dilakukan dengan cara menumbuk jagung menggunakan alat penumbuk yang disebut lumpang dan alu. Penggilingan oleh industri atau pabrik menggunakan mesin giling. (Situmorang, 2011) Dalam perancangan mesin ini, Penggilingan adalah proses pemipihan biji-biji jagung yang telah diolah untuk mendapatkan jagung dalam bentuk yang pipih. Selanjutnya diolah sehingga menjadi camilan emping jagung. Penggilingan disini menggunakan roll penggiling dengan bahan stainless steel. 2.3 Bagian Bagian Mesin Dalam perancangan mesin ini kami membuat rancangan demi rancangan dan akhirnya pembuatan mesin ini memiliki bagian - bagian mesin, antara lain : 2.3.1 Motor Motor adalah mesin yang mengubah energi listrik menjadi energi mekanis. Konstruksi motor DC sangat mirip dengan geneator DC. Kenytaannya, mesin yang bekerja baik sebagai generator akan bekerja baik pula sebagai motor 6 . (Lister, 1993) Motor yang dipakai dalam mesin ini mempunyai spesifikasi, antara lain : Type YL8014 voltage : 220 Volt Putaran : 1400 RPM Daya : 3/4 HP Gambar 2.1 Motor brustel 2.3.2 Bantalan Gambar 2.2 Bantalan Bantalan adalah Elemen mesin yang menumpu poros berbeban, sehingga putaran atau gerakan bolak baliknya dapat berlangsung secara halus, aman, dan panjang umur. Bantalan harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jadi, bantalan dalam permesinan dapat disamakan peranannya dengan pondasi pada gedung. (Sularso dan Suga, 2004) 7 Bantalan dapat diklasifikasikan atas dasar gerakan bantalan terhadap poros, yaitu : a. Bantalan luncur. Pada bantalan ini terjadi gesekan antara poros dan bantalan karena permukaan bantalan dengan perantara lapisan pelumas. b. Bantalan gelinding. Pada bantalan ini terjadi gesekan gelinding antara bagian yang berputar dengan yang diam melalui elemen gelinding 2.3.3 Puli puli adalah suatu alat mekanis yang digunakan sebagai sabuk untuk menjalankan sesuatu kekuatan alur yang berfungsi menghantarkan suatu daya. Cara kerja puli sering digunakan untuk mengubah arah dari gaya yang diberikan, mengirimkan gerak rotasi, memberikan keuntungan mekanis apabila digunakan pada kendaraan.Fungsi dari puli sebenarnya hanya sebagai penghubung mekanis ke AC, alternator, power steering, dll. Puli sabuk dibuat dari besi cor atau dari baja. Puli kayu tidak banyak lagi dijumpai. Untuk konstruksi ringan diterapkan puli dari paduan alumunium. Puli sabuk baja terutama cocok untuk kecepatan sabuk yang tinggi diatas 35 m/det. (Stolk dan kros, 1994) 2.3.4 Poros Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. 8 Peranan utama dalam transmisi seperti ini dipegang oleh poros. (Sularso dan Suga, 1994) Poros untuk meneruskan daya diklasifikasikan menurut pembebanannya sebagai berikut. a. Poros transmisi : Poros macam ini mendapatkan beban puntir murni atau puntir dan lentur. Daya ditransmisikan kepada poros ini melalui kopling, roda gigi, puli sabuk atau sproket rantai, dll. b. Spindle : Poros transmisi yang relatif pendek seperti poros utama mesin perkakas, dimana beban utamanya berupa puntiran, disebut spindle. Syarat yang harus dipenuhi poros ini adalah deformasinya harus kecil dan bentuk serta ukurannya harus teliti. c. Gardar : Poros seperti ini dipasang di antara roda-roda kereta barang, dimana tidak mendapat beban puntir, bahkan kadang-kadang tidak boleh berputar, disebut gardar. Gardar ini hanya mendapat beban lentur, kecuali jika degerakkan oleh penggerak mula dimana akan mengalami beban puntir juga. 2.3.5 V-Belt V-belt digunakan untuk mentransmisikan daya dari poros yang satu ke poros yang lain melalui pulley yang berputar dengan kecepatan yang sama atau 9 berbeda. Sabuk (belt) merupakan alat transmisi daya dan putaran pada poros yang berjauhan. Cara transmisi ini disebut tak langsung. Sabuk-V terbuat dari karet dan mempunyai penampang trapesium. Tenunan tetoron atau semacamnya dipergunakan sebagai inti sabuk untuk membawa tarikan yang besar. Sabuk-V dibelitkan di keliling alur puli yang berbentuk V pula. Bagian sabuk yang sedang membelit pada puli ini mengalami lengkungan sehingga lebar bagian dalamnya akan bertambah besar. (Sularso dan suga, 1994) 2.3.6 Mcb Adalah alat listrik yang berfungsi sebagai pengaman aliran arus listrik yang memiliki nilai tersendiri. Gambar 2.3 Mcb MCB bekerja dengan cara pemutusan hubungan yang disebabkan oleh aliran listrik lebih dengan menggunakan electromagnet/bimetal. Cara kerja dari MCB ini adalah memanfaatkan pemuaian dari bimetal yang panas akibat arus yang mengalir untuk memutuskan arus listrik. Kapasitas MCB menggunakan satuan Ampere (A), Kapasitas MCB mulai dari 1A, 2A, 4A, 6A, 10A, 16A, 20A, 25A, 32A dll. (Instalasi Listrik Dasar, 2004) 10 Cara mengetahui daya maximum dari MCB adalah dengan mengalikan kapasitas dari MCB tersebut dengan 220v ( tegangan umum di Indonesia ). Contoh : Untuk MCB 6A mempunyai kapasitas menahan daya listrik sebesar : 6A x 220v = 1.200 Watt Beberapa kegunaan MCB : 1. Membatasi Penggunaan Listrik 2. Mematikan listrik apabila terjadi hubungan singkat ( Korslet ) 3. Mengamankan Instalasi Listrik 4. Membagi rumah menjadi beberapa bagian listrik, sehingga lebih mudah untuk mendeteksi kerusakan instalasi listrik 2.3.7 Pasak Pasak adalah suatu elemen yang dipakai untuk menetapkan bagianbagian mesin seperti roda gigi, sproket, puli, kopling, dll. Pada poros. Momen diteruskan dari poros ke naf atau naf ke poros. (Sularso dan Suga, 2004) 2.3.8 Logam Non korosif Mesin ini adalah mesin yang langsung bersentuhan dengan makanan dan berupa hasil akhir minuman yang dapat langsung kita nikmati, untuk itu dalam pembuatan mesin ini kami menggunakan logam non korosif agar tidak terjadi kontaminasi pada produk, logam yang di guanakan yaitu stainless steel. 11 Baja tahan karat atau lebih dikenal dengan Stainless Steel adalah Baja paduan dengan kadar Ni dan Cr yang tinggi, dengan sifat istimewa yaitu tahan terhadap korosi dan temperatur yang tinggi. Sifat tahan korosinya didapat dari lapisan Chromium Oksida yang sangat stabil yang melekat pada permukaan dan melindungi baja terhadap lingkungan yang korosif. Pada beberapa jenis baja tahan karat juga terjadi lapisan Nickel Oksida yang juga bersifat melindungi dari media yang korosif. Efek perlindungan Chromium Oksida ini tidak efektif pada baja paduan dengan kadar Chromium rendah, efek ini mulai tampak nyata pada Chromium lebih dari 10%. (Suherman, Wahid, Ir. 1999) Keberadaan lapisan korosi yang tipis ini mencegah proses korosi berikutnya dengan berlaku sebagai tembok yang menghalangi oksigen dan air bersentuhan dengan permukaan logam. Hanya beberapa lapisan atom saja cukup untuk mengurangi kecepatan proses karat selambat mungkin karena lapisan korosi tersebut terbentuk dengan sangat rapat. Lapisan korosi ini lebih tipis dari panjang gelombang cahaya sehingga tidak mungkin untuk melihatnya tanpa bantuan instrumen modern. Besi biasa, berbeda dengan stainless steel, permukaannya tidak dilindungi apapun sehingga mudah bereaksi dengan oksigen dan membentuk lapisan Fe2O3 atau hidroksida yang terus menerus bertambah seiring dengan berjalannya waktu. Lapisan korosi ini makin lama makin menebal dan kita kenal 12 sebagai ‘karat’. Stainless steel, dapat bertahan ‘stainless’ atau ‘tidak bernoda’ justru karena dilindungi oleh lapisan karat dalam skala atomik. 2.3.9 Baut dan Mur Baut dan Mur merupakan alat pengikat yang sangat penting. Untuk mencegah kecelakaan, atau kerusakanpada mesin, pemilihan baut dan mur sebagai alat pengikat harus dilakukan dengan saksama untuk mendapatkan ukuran yang sesuai. Untuk menentukan ukuran baut dan mur, berbagai faktor harus diperhatikan seperti gaya yang bekerja pada baut, syarat kerja, kekuatan bahan, kelas ketelitian. (Sularso dan Suga, 2004) 13 BAB III METODOGI PENELITIAN Metodologi penelitan yang kami gunakan berupa metode obyektif, yaitu kami melakukan penelitian dari contoh-contoh mesin yang ada dipasaran dan data data yang kami kumpulkan kemudian kami modifikasi dengan proses yang ingin kami kerjakan. 3.1 Konsep Pembahasan Mengulas kembali pembahasan kami dalam bab I tentang konsep awal kami yaitu, bagaimana menghitung daya yang dibutuhkan oleh motor guna dapat memproduksi emping jagung ± 100 Kg/jam serta menghitung kerugian saluran yang terjadi dalam rangkaian kelistrikan mesin penggiling emping jagung tersebut. 3.2 Penentuan Misi Dalam rangka pembuatan tugas akhir ini kami menentukan misi dari awal, yaitu penyempurnaan perancangan mesin penggiling emping jagung dengan desain yang lebih simpel dan higienis. Perbedaan mesin penggiling emping jagung ini terletak pada jarak celah roll yang bisa disetel dan penggunaan motor listrik sebagai penggeraknya. 14 3.3 Flow Chart A Start Menentukan posisi Menentukan konsep setiap komponen pembahasan Menentukan desain roll penggiling Penyusunan misi mesin Pengamatan kebutuhan Menghitung putaran roll masyarakat sesuai rate produksi Menentukan desain Perhitungan beban putaran mesin Apakah desain bisa Analisa daya motor diterapkan dan kerugian saluran Mencari bahan & material Sketsa mesin yang sesuai Finish A 15 Berdasarkan gambar Flow Chart sebelumnya, dapat dijelaskan bahwa dalam penelitian Tugas Akhir terdapat tahap-tahap yang dilakukan guna hasil yang didapatkan dalam pembuatan mesin ini tepat sasaran dan sesuai yang diharapkan. Antara lain : Menentukan konsep pembahasan Konsep pembahasan dilakukan guna menentukan tujuan awal dalam perancangan mesin yang akan dibuat. Sehingga dalam pembuatan mesin tersebut mempunyai tujuan yang jelas. Penyusunan misi mesin Setelah mempunyai konsep mesin yang akan dibuat, maka dalam tahap selanjutnya menyusun misi mesin yang akan dibuat sehingga mempunyai nilai tambah dari mesin yang sudah ada. Pengamatan kebutuhan masyarakat Pengambilan data-data penunjang dalam pembuatan mesin sesuai kebutuhan masyarakat, akan sangat bermanfaat guna terciptanya mesin teknologi terbaru yang mengedepankan kebutuhan masyarakat. Menentukan desain mesin Desain mesin yang dimaksud adalah menentukan desain mesin sesuai dengan konsep awal mesin dengan kebutuhan masyarakat yang disatukan. 16 Apakah desain bisa diterapkan Merupakan suatu motifasi sekaligus tantangan yang timbul dari diri sendiri guna dapat menciptakan karya mesin terbaru dengan desain karya sendiri. Mencari bahan dan material yang sesuai Dalam tahap ini, pemilihan bahan dan material sangat penting guna terciptanya mesin yang sempurna. Menentukan posisi setiap komponen Komponen-komponen yang dibutuhkan dalam pembuatan mesin perlu diperhitungkan sehingga dimensi mesin tidak terlalu besar serta tarciptanya mesin yang efektif dan efisien Menentukan desain roll penggiling Roll penggiling merupakan komponen yang paling penting dalam mesin ini, sehingga perlu adanya perlakuan khusus mengenai jenis dan bahan materialnya. Menghitung putaran roll sesuai rate produksi Tahap ini sangat penting. Karena putaran yang dihasilkan motor akan diubah sesuai kebutuhan rate produksi yang akan diinginkan. 17 Perhitungan beban putaran mesin Setelah diketahui putaran roll sesuai rate produksi, maka dapat diketahui beban putaran mesin yang akan diputar oleh motor sehingga dapat diketahui kapasitas motor yang akan digunakan dalam masin tersebut. Analisa daya motor dan kerugian saluran Dalam tahap ini dilakukan perhitungan daya motor yang akan digunakan sesuai beban yang didapat serta kerugian saluran dari kelistrikan mesin tersebut. Sketsa mesin Menggambar desain yang sudah ada sehingga dalam pengerjaan sangat jelas hasil akhir yang akan dibuat. 3.4 Pemilihan Jenis Bahan dan Material Dalam bab sebelumnya telah di jelaskan tentang penggunaan logam non corrosive atau tidak berkarat yang kami gunakan dalam mesin kami, berikut spesifikasi stainless yang kami ketahui : Stainless steel jenis feritic Penggunaan khususnya pada aplikasi korosi atmosfer, temperature tinggi, dan sebagai dekoratif. Tipe yang umum adalah 405, 439, 430F, dan 446 Stainless steel jenis martensitic 18 Penggunaan khusus pada aplikasi komponen struktur, peralatan cutting tools. Tipe yang umum adalah 403, 410,414, 416, 420, 431, 440B, 440 Stainless steel jenis C PH Penggunaan khusus pada aplikasi struktur, spring.Tipe yang umum adalah 17.4, 1.55, 13.8, 17.7, 15.7 Stainless steel jenis Austenitic Penggunaan khusus untuk ketahanan kimia dan perpipaan tangki, Tipe yang umum adalah 201, 202, 301, 302, 303, 304, 305, 308, 309, 310, 314, 316, 317, 321, 347, 304L, 316L, 304N. Baja tahan karat austenetik ( Stainless steel austenetic ) banyak digunakan pada beberapa peralatan industri antara lain : peralatan-peralatan makan, heat exchanger, combustion chamber serta peralatan proses kimia dan bagian furnace. (Kurnia adi, Witantra, 2006) Maka dari itu, dalam penerapannya kami memilih menggunakan tipe 316, karena tipe ini cocok untuk bahan pangan dan memiliki ketahanan paling kuat pada korosi. 3.5 Analisa Daya Motor Dalam perancangan mesin penggiling emping jagung ini, titik berat analisa yang saya lakukan dalam Tugas Akhir ini yaitu tentang analisa daya motor 19 yang meliputi pengertian kerja, energi, daya mekanis, daya listrik, kerja listrik dan energi. Selain itu terdapat pula analisa kerugian saluran dalam rangkaian kelistrikan mesin penggiling emping jagung ini. (Lister, 1993) 3.5.1 Kerja Kerja dilakukan jika gaya menatasi tahanan/hambatan. Dari segi mekanis, kerja diukur dengan perkalian gaya dan jarak yang ditempuh. Jka gaya 1 pon bekerja melalui jarak 1 kaki, berarti dilakukan kerja sebesar 1 pon – kaki ( foot – pound ). Jika diperlukan gaya 10 pon untuk mengangkat benda 6 kaki, kerjanya adalah 10 x 6 atau 60 ft-lb ( pon-kaki ) jadi, Kerja = gaya x jarak Dalam satuan SI, satuan kerja adalah joule ( J ), yang didefinisikan sebagai kerja yang dilakukan jika gaya 1 newton dikerakan melalui jarak 1 meter. Sebagai contoh, jika gaya 20 N dikerahkan untuk memindahkan benda 30 meter, kerja yang dilakukan adalah 20 x 30 atau 600 J. Satuan joule = 0,737 pon – kaki. (Lister, 1993) 3.5.2 Energi Energi adalah kemampuan melakukan kerja. Energi dapat berada dalam berbagai bentuk : mekanis, listrik, kimia, kalor, dan cahaya. Bentuknya dapat diubah. Sebagai contoh, generator listrik mengubah energi energi mekanis 20 menjadi energi listrik ; aki mengubah energi kimia menjadi energi listrik. Jika batu bara dibakar energi kimia diubah menjadi energi kalor dan seterusnya sesuai dengan prinsip tentang konservasi energi, energi dapat diubah tetapi tidak dapat diciptakan maupun dimusnahkan. Generator listrik tidak menciptakan energi listrik, ia semata –mata mengubah energi mekanis menjadi energi listrik. Energi yang diberikan pada lampu listrik juga bukan dimusnahkan melainkan semata– mata diubah m enjadi energi cahaya atau energi kalor. (Lister, 1993) 3.5.3 Daya Mekanis Sesuai dengan definisi kerja, jika muatan 3000 pon diangkat ke ketinggian 40 kaki, diperlukan kerja 3000 x 40 atau 120 pon-kaki. Disini tidak dikatakan mengenai waktu yang diperlukan untuk mengankat muatan, tetapi hanya diperlukan kerja 120 pon-kaki. Sebuah motor yang menggerakkan kerekan muatan memerlukan 2 menit untuk menaikkan beban, sedangkan motor kedua dapat melakukan hal yang sama dalam ½ menit. Kerja yang dilakukan motor kedua empat kali lebih cepat dari motor pertama atau dikatakan bahwa motor kedua menghasilkan daya ( power ) empat kali motor pertama. Maka, daya adalah laju melakukan kerja atau Daya = kerja / waktu 21 Sama halnya dala satuan SI, jika kerja dilakukan pada laju 1 joule / sekon, dayanya adalah 1 watt ( W ) yang merupakan satuan SI untuk daya mekanis maupun listrik. (Lister,1993) Perbedaan antara kerja, energi dan daya adalah penting. Kerja adalah yang mengatasi tahanan. Energi adalah kemampuan melakukan kerja. Daya adalah laju melakukan kerja atau laju pengeluaran energi. (Lister, 1993) Satuan mekanis yang biasa digunakan untuk energi, kerja, dan daya disimpulkan sebagai berikut : Satuan USCS untuk kerja atau energi = pon-kaki ( ft-lb ) Satuan SI untuk kerja atau energi = joule ( J ) 1 joule = 0,737 pon-kaki Satuan USCS untuk daya = daya kuda = horsepower ( hp ) Satuan SI untuk daya = watt ( W ) 1 daya kuda = 746 watt. Perhitungan daya dengan beban dan putaran dapat diketahui dengan mengabaikan gesekan antar sumbu dan transmisi. Kecepatan sudut beban : w = putaran x radian / 60 Dimana : 1 putaran = 2 π ( 2 x 3.14 ) 22 Momen inersia : I = 0.5 x m x r² Dimana : I = momen inersia ( Kg.m² ) m = Beban ( Kg ) r = jari-jari ( m ) Energi kinetik : E = 0.5 x I x w² Dimana : E = energi kinetik ( joule ) atau daya motor minimum ( watt ) 3.5.4 Daya Listrik Satuan daya listrik dalam USCS dalam sistem metrik adalah watt. Dalam satuan SI, satu watt didefinisikan sebagain sesuatu yang sama dengan kerja yang dilakukan pada laju satu joule setiap sekon. Watt juga didefinisikan sebagai energi yang dikeluarkan atau kerja yang dilakukan setiap sekon oleh arus 1 A yang tidak berubah yang mengalir pada tegangan 1 volt, atau P = IV Dimana P = daya, watt I = arus, ampere V = tegangan, volt Kenyataan bahwa watt adalah satuan daya atau satuan laju melakukan kerja tidak daat terlalu ditekankan. Perlu diingat bahwa arus dalam ampere adalah laju aliran listrik atau sama dengan jumlah coulomb setiap sekon. Oleh sebab itu, rumus daya dapat ditulis sebagai berikut : 23 Daya dalam watt = coulomb / sekon x volt Dalam perkataan lain, watt adalah ukuran laju muatan listrik bergerak melalui suatu perbedaan potensial. Dari hukum Ohm V = IR, harga V ini dapat disubstitusikan kedalam persamaan P = IV sehingga diperoleh rumus daya lainnya yang bermanfaat : P = IV = I x IR P = I² R Rumus daya ketiga dapat diturunkan dari kenyataan bahwa I = V / R oleh hukum Ohm. Substitusikan kedalam persamaan P = IV P = IV = V x V / R P = V² / R Oleh karena watt adalah satuan yang kecil, kerapkali digunakan satuan yang lebih besar yaitu kilowatt ( kW ). Satu kilowatt = 1000 watt. Perhitungan yang berkaitan dengan mesin listrik kerapkali melibatkan satuan daya listrik ( watt ) dan satuan mekanis (horsepower). Satu horsepower ( daya kuda ) = 746 watt. Maka untuk mengubah daya dalam watt menjadi daya dalam daya kuda, perlu membagi jumlah watt dengan 746. (Lister, 1993) 3.5.5 Kerja Listrik dan Energi Daya adalah ukuran kecepatan kerja dilakukan atau kecepatan energi dikeluarkan, sehingga : Daya = Kerja atau Energi / Waktu 24 Maka energi yang digunakan oleh alat listrik adalah laju penggunaan energi ( daya ) dikalikan dengan waktu selama alat tersebut digunakan. Bila daya diukur dalam watt dan waktu dalam jam, maka Daya x Waktu = Energi Watt x Jam = Wattjam Wattjam ( watthour = Wh ) merupkan energi yang dikeluarkan jika 1 watt digunakan selama 1 jam. Wattjam relatif merupakan satuan yang kecil, kilowattjam digunakan lebih luas dalam pengukuran komersial. 1 kilowattjam = 1000 wattjam. Jika daya diukur dalam watt dan waktu dalam sekon maka Daya x Waktu = Energi Watt x Sekon = Watt/sekon Watt-sekon disebut joule, yang merupakan satuan SI ntuk energi listrik maupun mekanis. Karena 1 jam adalah 3600 sekon dan 1 kW adalah 1000 watt, maka 1 kWh = 3.600.000 joule atau 3,6 megajoule ( 3,6 MJ ). Daya adalah laju pengeluaran energi sama halnya dengan kepesatan adalah laju dari gerak. Jika kepesatan rata-rata mobil dalam sewaktu-waktu tertentu diketahui, maka jarak yang ditempuh adalah kepesatan rata-rata dikalikan dengan waktu tempuh. Sama halnya, jika daya rata-rata yang diperluan 25 oleh motor listrik dalam waktu tertentu diketahui, maka energi yang digunakan motor adalah daya rata-rata dikalikan dengan waktu yang digunakan motor. Daya adalah laju dari pengeluaran energi atau kerja yang dilakukan, sama halnya dengan kecepatan adalah laju dari gerak. (Lister, 1993) Satuan listrik yang umum digunakan untuk energi, kerja dan daya disimpulkan sebagai berikut : Satuan USCS untuk kerja atau energi = wattjamm ( Wh ) Satuan SI untuk kerja atau energi = joule ( J ) 1 wattjam = 3600 joule 1 kilowattjam = 3,6 megajoule ( MJ ) Satuan USCS untuk daya = watt ( W) Satuan SI untuk daya = watt ( W ). 3.6 Kerugian Saluran Ketika arus mengalir melalui tahanan, tahanan tersebut menjadi panas atau dikatakan bahwa energi listrik diubah kedalam energi kalor. Laju perubahan energi listrik menjadi panas disebut daya dan cara yang biasa untuk menentukan daya ini adalah dengan rumus P = I² R. Dengan perkataan lain, laju pengeluaran energi dalam tahanan adalah sebanding dengan kuadrat arus. 26 Oleh karena konduktor dari rangkaian transmisi atau distribusi mempunyai tahanan, konduktor menjadi panas ketika arus melaluinya. Karena kalor ini hilang ke udara sekeliling, ini disebut kerugian saluran. Kerugian daya ini sebanding dengan kuadrat arus sekecil mungkin agar kerugian dayanya sedikit. Karena daya yang dicatukan ke beban merupakan perkalian arus dan tegangan, maka arus yang diperlukan untuk mengirimkan sejumlah daya tertentu dapat diperkecil dengan menggunakan tegangan yang lebih tinggi ; sehingga makin tinggi tegangan, makin kecil arus untuk sejumlah daya tertentu. (Lister, 1993) Berikut ini merupakan rumus untuk mencari besarnya tahanan pada kabel, R . L A R = Tahanan dalam ohm . mm 2 = Tahanan jenis m L = Panjang penghantar dalam m A = Luas penampang dalam mm2 Keterangan : Tahanan jenis suatu penghantar ditentukan pada panjang 1 m, penampang 1 mm2 dan pada temperatur 200 C. 27 Tahanan jenis pada 200 C Bahan penghantar ( Perak 0,0164 Tembaga 0,0178 Campuran aluminium 0,03 Wolfram 0,0550 Nikel 0,0780 Besi, baja 0,12 – 0,16 Konstantan 0,10 . mm2 ) m Tabel 3.1 Tahanan jenis 3.7 Perbandingan Puli Diameter efektif untuk puli kecil ( puli penggerak ) dan puli besar (puli yang digerakkan) berturut turut disimbolkan dengan D1 dan D2. Selama beroperasi, sabuk-V membelit kedua puli dan bergerak dengan kecepatan tertentu. Dengan mengasumsikan tidak terjadi slip ataupun mulur pada sabuk maka. (Sonawan, heri, Ir. 2010) 28 Gambar 3.2 Putaran puli v = D1 x n1 = D2 x n2 Dimana , v = kecepatan (m/s) D1 = diameter puli penggerak n1 = putaran puli penggerak D2 = diameter puli yang digerakkan n2 = putaran puli yang digerakkan 29 3.8 Gambar Teknik berikut adalah gambar sketsa dan 3D dari mesin penggiling emping jagung. Gambar 3.3 Sketsa mesin penggiling emping jagung 30 Gambar 3.4 Mesin penggiling emping jagung Dari gambar 3.3 Dapat dijelaskan yaitu gambar sketsa rancangan mesin penggiling emping jagung dengan 3 sudut pandang yaitu pandangan samping, pandangan depan, dan pandangan atas. Dari gambar ini dapat dilihat koponen komponen utama yang digunakan dalam mesin ini antara lain : roll penggiling, corong masuk, corong keluar, motor, puli, v-belt, serta kerangka mesin. Dari gambar 3.4 Dapat dijelaskan yaitu gambar 3 dimensi mesin penggolong emping jagung dengan sudut pandang hampir sama dengan keadaan mesin yang 31 sesungguhnya. Dari gambar ini dapat dilihat lebih jelas komponen-komponen mesin yang tidak bias dilihat dari gambar sketsa. Seperti : baut djuster (penyetel roll penggiling), baut pengikat body mesin serta penyangga motor. Cara kerja mesin. Cara kerja mesin sangatlah sederhana, yaitu : a) Biji jagung yang sudah diolah ditempatkan pada wadah saluran masuk (corong masuk) b) Tombol power ditekan, maka motor akan berputar sehingga secara otomatis akan memutar roll penggiling, dan proses ini di sebut penggilingan. c) Biji jagung akan tertarik secara otomatis karena gerutan yang telah dibuat pada masing-masing roll. Maka biji jagung yang telah pipih akan keluar melalui saluran keluar ( chute outlet ). d) Jika baut djuster yang ada pada body mesin diputar berlawanan jarum jam maka celah roll akan semakin lebar dan sebaliknya, dan proses ini disebut adjustment ( penyetelan ). 32 BAB IV PENGUMPULAN, PENGOLAHAN DAN ANALISA DATA 4.1 Perhitungan Daya Motor Dalam penelitian ini, motor listrik mempunyai peranan yang sangat vital dalam proses produksi. Sehingga perlu adanya suatu perhitungan yang sangat detail menyangkut beban daya yang akan diterima oleh motor pada saat proses produksi berlangsung. Dengan demikian, dapat ditentukan pula kapasitas motor yang akan dipakai pada mesin penggiling emping jagung. Dalam perhitungan daya motor ini terdapat point-point yang perlu didapatkan terlebih dahulu. Misalnya, penggunaan diameter puli motor dan diameter puli roll penggiling, perhitungan putaran roll penggiling sehingga dapat memproduksi emping jagung sesuai yang diinginkan. 4.1.1 Putaran roll penggiling Untuk mengetahui putaran kedua roll penggiling pada mesin ini, dapat diketahui dengan melakukan perhitungan pada puli penggerak dengan puli yang digerakkan. Hal itu dikarenakan, putaran salah satu roll penggiling pada mesin ini terhubung pada puli yang digerakkan oleh puli motor. Sedangkan untuk roll penggiling yang satunya bergerak mengikuti putaran roll yang pertama melalui gear yang dipasang pada kedua porosnya. 33 Gambar 4.1 Sketsa sistem transmisi pada mesin penggiling emping jagung Keterangan gambar : 1 : Motor listrik 2 : Puli penggerak 3 : V-belt 4 : Puli yang digerakkan 5 : Gear poros ke 1 6 : Gear poros ke 2 7 : Roll penggiling ke 1 8 : Roll penggiling ke 2 Untuk mengetahui putaran roll penggiling, maka dapat dihitung melalui putaran puli yang digerakkan dengan cara sebagai berikut : 34 Gambar 4.2 Puli yang digerakkan Putaran puli penggerak (V1) = 1400 rpm ( sesuai putaran motor) Diameter puli penggerak (D1) = 76.2 mm Diameter puli yang digerakkan (D2) = 114.3 mm Putaran puli yang digerakkan (V2)….? Maka dengan persamaan berikut akan dapat diketahui putaran roll penggiling, D1 x V1 = D2 x V2 Sehingga dapat disimpulkan, V2 = D1 X V1 / D2 V2 = 76.2 X 1400 / 114.3 V2 = 933.3 rpm jadi putaran roll penggiling adalah 933.3 rpm. 35 4.1.2 Beban Motor Dalam pembahasan penelitian ini, kami menganalisa bagaimana menghitung daya yang dibutuhkan guna dapat memproduksi emping jagung ± 100 Kg/jam. Sehingga dapat menentukan kapasitas motor yang akan dipakai dalam pengoprasian mesin ini. Telah dibahas dalam bab 3 sebelumnya bahwa dalam satuan daya mekanis, Satuan USCS untuk daya = daya kuda = horsepower ( hp ) Satuan SI untuk daya = watt ( W ) 1 daya kuda = 746 watt Untuk dapat mengetahui daya yang dibutuhkan dalam memproduksi 100 kg/jam emping jagung, kami melakukan percobaan pada mesin yang telah dirancang dengan menggunakan motor dengan daya ¾ Hp. Sehingga apabila menggunakan persamaan diatas untuk untuk mengetahui daya dalam satuan watt dari motor tersebut yaitu, 1 Hp = 746 watt, Maka ¾ Hp = 559.5 watt Dengan demikian kami dapat menghitung beban maksimal yang dapat diterima oleh motor dengan putaran yang telah diketahui oleh roll penggiling melalui putaran perbandingan puli. Sehingga persamaan yang dapat kami 36 gunakan dari bab 3 tentang daya mekanis untuk mengetahui perhitungan daya dengan beban dan putaran dapat diketahui dengan mengabaikan gesekan antar sumbu dan transmisi. Kecepatan sudut beban : w = putaran x radian / 60 Dimana : 1 putaran = 2 π ( 2 x 3.14 ) Momen inersia : I = 0.5 x m x r² Dimana : I = momen inersia ( Kg.m² ) m = Beban ( Kg ) r = jari-jari ( m ) Energi kinetik : E = 0.5 x I x w² Dimana : E = energi kinetik ( joule ) atau daya motor minimum ( watt ) Berikut ini merupakan perhitungan analisa beban maksimal dari motor yang digunakan. Dengan spesifikasi mesin penggiling emping jagung sebagai berikut : V1 = 1400 rpm (Putaran puli penggerak) D1 = 76.2 mm (Diameter puli penggerak) D2 = 114.3 mm (Diameter puli yang digerakkan) V2 = 933.3 rpm (Putaran puli yang digerakkan) E = 559.5 watt (daya motor dari ¾ hp) 37 r = D2 / 2 >> 114.3 mm / 2 = 57.15 mm = 0.057 m Maka, Kecepatan sudut beban : w = putaran x radian / 60 w = 933.3 x 2 x 3.14 / 60 = 97.7 radian / detik Momen inersia : I = 0.5 x m x r² I = 0.5 x m x 0.057² I = 0.0015 x m Energi kinetik : E = 0.5 x I x w² 559.5 = 0.5 x 0.0015 x m x 97.7² 559.5 = 4772.65 x 0.0015 x m 559.5 / 4772.65 = 0.0015 x m 0.117 = 0.0015 x m m = 0.117 / 0.0015 m = 78.2 Kg Sehingga dari perhitungan di atas dapat disimpulkan beban maksimal yang dapat diproduksi oleh mesin penggiling emping jagung dengan kapasitas 38 motor ¾ hp, dengan ketentuan transmisi yang telah ditentukan yaitu 78.2 Kg/jam. 4.1.3 Analisa Penggunaan Puli Berdasarkan perhitungan-perhitungan diatas maka dapat dibuat tabel putaran roll penggiling serta beban yang sanggup diterima berdasarkan diameter puli yang akan digunakan. Untuk mempermudah dalam perhitungan, dalam analisa ini kami menggunakan 4 puli yang masing-masing berdiameter 2”, 3”, 4.5”, dan 6”. Serta penggunaan motor yang dipakai dengan kapasitas ¾ hp. Sehingga dengan ketentuan-ketentuan yang sudah ditetapkan tersebut maka dapat disimpulkan, NO PENGGUNAAN PULI ɸ PULI (mm) D1 D2 V1 V2 DAYA MOTOR w i m 1 3" x 4.5" 76,2 114,3 1400 933,3333 559,5 97,69 0,0016 71,8 2 3" x 6" 76,2 152,4 1400 700 559,5 73,27 0,0029 71,8 3 3" x 2" 76,2 50,8 1400 2100 559,5 219,8 0,0003 71,8 4 2" x 3" 50,8 76,2 1400 933,3333 559,5 97,69 0,0007 161,6 5 2" x 4.5" 50,8 114,3 1400 622,2222 559,5 65,13 0,0016 161,6 6 2" x 6" 50,8 152,4 1400 466,6667 559,5 48,84 0,0029 161,6 7 4.5" x 6" 114,3 152,4 1400 1050 559,5 109,9 0,0029 31,9 8 4.5" x 3" 114,3 76,2 1400 2100 559,5 219,8 0,0007 31,9 9 6" x 4.5" 152,4 114,3 1400 1866,667 559,5 195,4 0,0016 17,95 10 6" x 3" 152,4 76,2 1400 2800 559,5 293,1 0,0007 17,95 Tabel 4.3 Analisa penggunaan puli 39 Keterangan : D1 : Diameter puli penggerak (mm) D2 : Diameter puli yang digerakkan (mm) V1 : Putaran motor (RPM) V2 : Putaran roll penggiling (RPM) w : Kecepatan sudut beban (rad/det) i : Momen inersia m : Beban yang diterima (Kg) Daya motor 3/4 hp = 559,5 watt Berdasarkan gambar 4.3, dapat disimpulkan bahwa : Penggunaan puli penggerak yang tetap sedangkan puli yang digerakkan diubah-ubah, tidak berpengaruh terhadap kekuatan beban maksimal mesin penggiling emping jagung. Namun demikian, berpengaruh pada putaran dari roll penggiling. Tetapi semakin tinggi putaran roll penggiling, maka akan perpengaruh pada getaran pada mesin itu sendiri. Semakin kecil puli penggerak, maka semakin besar pula beban maksimal yang akan didapatkan dari mesin penggiling emping jagung. Dan sebaliknya. Semakin kecil RPM putaran puli yang digerakkan, maka semakin kecil pula pada dampak kerusakan akibat getaran yang berlebih yang akan diperoleh mesin penggiling emping jagung. 40 Berdasarkan tabel diatas, maka untuk memperoleh target produksi penggilingan emping jagung 100 Kg/jam dapat menggunakan motor dengan kapasitas ¾ hp (559,5 watt) dengan perbandingan puli penggerak 2” dan 3” sedangkan puli yang digerakkan 4,5” atau 6”. 4.2 Kerugian Saluran Dalam distribusi arus listrik mesin ini melalui konduktor. Oleh karena distribusi mempunya tahanan, konduktor menjadi panas ketika arus melaluinya. Karena kalor ini hilang ke udara sekeliling, hal ini disebut kerugian saluran. Dengan kata lain, ketika arus mengalir melalui tahanan, tahanan tersebut menjadi panas atau dikatakan bahwa energi listrik diubah kedalam energi kalor. Laju perubahan energi listrik menjadi panas disebut daya dan cara yang biasa untuk menentukan daya ini adalah dengan rumus P = I² R. Dengan perkataan lain, laju pengeluaran energi dalam tahanan adalah sebanding dengan kuadrat arus. Sehingga pada mesin penggiling emping jagung ini, kami mencari penggunaan komponen kelistrikkan yang efisien sehingga dalam aplikasinya dapat mengurangi kerugian saluran yang berlebihan. Penggunaan kabel : Luas penampang kabel : 2 x 2.5 mm² Panjang kabel : 3 m = 3000 mm 41 Penggunaan motor : Type : YL8014 ; 1400 RPM Daya : 0.55 Kw ; ¾ pk ; class B Ca : 20 µF/450 V ; Cb : 100 µF/220 V Ip : 44 ; 4 A ; 50 Hz Berdasarkan keterangan diatas, maka dapat dicari kerugian saluran yang terjadi adalah : P = I².R Dimana, P : Kerugian Saluran ( watt ) I : Arus ( A ), ( 4A ) R : Tahanan kabel ( Ω ) R . L A R = Tahanan dalam ohm = Tahanan jenis . mm2 , ( Tahanan jenis tembaga : 0.0178 ) m L = Panjang penghantar dalam m, ( 3 m ) A = Luas penampang dalam mm2, ( 2,5 mm2 ) 42 Maka, R = 0.0178 x 3 / 2.5 = 0.02Ω Sehingga, P = 42 A x 0.02 Ω P = 16 A x 0.02 Ω P = 0.32 watt Jadi kerugian saluran yang terjadi pada mesin penggiling emping jagung ini adalah 0.32 Watt. Maka dapat disimpulkan, penggunaan kabel dengan spesifikasi 2 x 2.52 mm sangat cocok digunakan pada penggunaan mesin ini kerena tidak mengakibatkan drop tegangan pada saat motor dinyalakan. 43 BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan Dengan melihat berbagai faktor untuk mendapatkan hasil akhir dengan baik, sebenarnya kita bisa mengatasi suatu permasalahan dengan baik apabila kita mempunyai perencanaan untuk menanggulangi keadaan yang kita inginkan. Yaitu suatu kreasi dan inovasi untuk mandapatkan hasil akhir dengan tindakan yang kita buat melalui data-data dari sumber permasalahan. Seperti halnya permasalahan pada mesin penggiling emping jagung yang kami bahas, setelah saya lakukan perencanaan untuk mendapatkan suatu inovasi yang dapat mengatasi suatu permasalahan. Disini kita dapatkan bahwa hasil inovasi tersebut dapat saya gunakan sesuai dengan keinginan pada mesin tersebut. Dengan menggunakan motor sebagai penggerak serta perhitungan pada sistem transmisi yang teliti, hal tersebut telah mempunyai kemajuan yang sangat signifikan dibandingkan penggunaan mesin diesel sebagai penggeraknya. Disamping itu, penggunaan roll yang dapat disetel celahnya mempermudah penggunaannya saat proses penggilingan. Dengan demikian, kombinasi dari penggunann motor dengan perhitungan sistem transmisi yang teliti untuk beban penggunaannya ditambah celah roll penggiling yang dapat disetel celahnya dapat menjadikan mesin penggiling emping ini untuk dapat menggiling hal yang lain 44 seperti : memeras sari tebu dan menggiling melinjo. Sehingga dengan inovasiinovasi yang telah kami lakukan, mesin penggiling emping jagung ini merupakan mesin dengan teknologi tepat guna bagi masyarakat. 5.2 Saran Hasil dari sistem perencanaan ini ada baiknya dijadikan penyempurnaan dari sistem mesin penggiling emping jagung yang digunakan untuk pekerjaan home industri bagi perseorangan. Diharapkan mahasiswa yang akan mengerjakan tugas akhir/skripsi agar mengadakan perencanaan yang bersifat penelitian agar mampu memodifikasi terhadap suatu benda kerja untuk mendapatkan suatu karya yang inovatif dan bermanfaat khususnya bagi diri sendiri dan orang lain pada umumnya. 45 DAFTAR PUSTAKA 1. Sularso dan Suga, Kiyokatsu. 2004. Dasar Perencanaan dan Pemilihan Elemen Mesin. Jakarta : Penerbit PT. Pradnya Paramita. 2. Stolk, J. ir, dan Kros, C. ir. 1994. Elemen Mesin Elemen Konstruksi Bangunan Mesin. Jakarta: Penerbit Erlangga 3. Lister. 1993. Mesin dan Rangkaian Listrik . Edisi keenam. Jakarta : Penerbit Erlangga. 4. Achyanto, Djoko, Ir. 1997. Mesin-Mesin Listrik . Edisi terjemahan. Jakarta : Penerbit Erlangga. 5. Kurnia Adi, Witantra. 2006. Tugas Akhir – RL 1585 “ STUDI Perbandingan Kendungan Delta Ferrit Terhadap Ketahanan Korosi Dan Sifat Mekanik Pada Pengelasan Smaw Dan Tig Untuk Material Stainless Steel Tipe 304 Dan 316. Surabaya : Institut Teknologi Sepuluh Nobember. 6. Sonawan, Hery, Ir. 2010. Perancangan Elemen Mesin. Bandung : Penerbit Alfabeta 7. Oktoviantini Hadi, V. 2010. Analisis kelayakan ekonomi agroindustri emping jagung dalam rangka pengembangan usaha. Universitas Brawijaya fakultas pertanian jurusan sosial ekonomi pertanian program studi agribisnis malang. 46