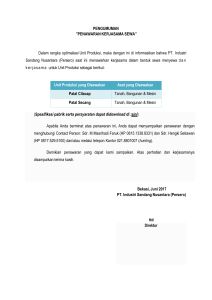

analisis pengendalian kualitas produk dengan

advertisement