PENGARUH TINGKAT PENGGUNAAN MINYAK IKAN TERSULFIT

advertisement

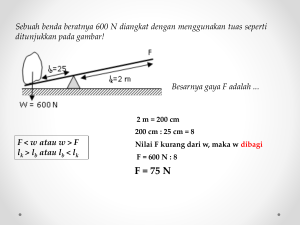

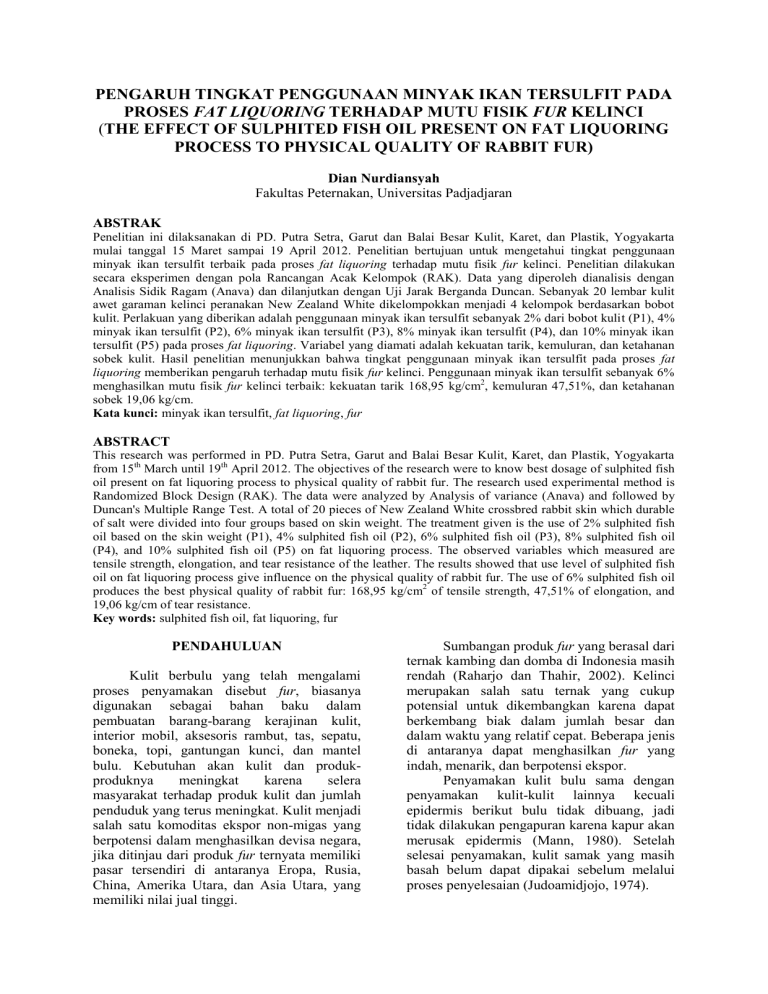

PENGARUH TINGKAT PENGGUNAAN MINYAK IKAN TERSULFIT PADA PROSES FAT LIQUORING TERHADAP MUTU FISIK FUR KELINCI (THE EFFECT OF SULPHITED FISH OIL PRESENT ON FAT LIQUORING PROCESS TO PHYSICAL QUALITY OF RABBIT FUR) Dian Nurdiansyah Fakultas Peternakan, Universitas Padjadjaran ABSTRAK Penelitian ini dilaksanakan di PD. Putra Setra, Garut dan Balai Besar Kulit, Karet, dan Plastik, Yogyakarta mulai tanggal 15 Maret sampai 19 April 2012. Penelitian bertujuan untuk mengetahui tingkat penggunaan minyak ikan tersulfit terbaik pada proses fat liquoring terhadap mutu fisik fur kelinci. Penelitian dilakukan secara eksperimen dengan pola Rancangan Acak Kelompok (RAK). Data yang diperoleh dianalisis dengan Analisis Sidik Ragam (Anava) dan dilanjutkan dengan Uji Jarak Berganda Duncan. Sebanyak 20 lembar kulit awet garaman kelinci peranakan New Zealand White dikelompokkan menjadi 4 kelompok berdasarkan bobot kulit. Perlakuan yang diberikan adalah penggunaan minyak ikan tersulfit sebanyak 2% dari bobot kulit (P1), 4% minyak ikan tersulfit (P2), 6% minyak ikan tersulfit (P3), 8% minyak ikan tersulfit (P4), dan 10% minyak ikan tersulfit (P5) pada proses fat liquoring. Variabel yang diamati adalah kekuatan tarik, kemuluran, dan ketahanan sobek kulit. Hasil penelitian menunjukkan bahwa tingkat penggunaan minyak ikan tersulfit pada proses fat liquoring memberikan pengaruh terhadap mutu fisik fur kelinci. Penggunaan minyak ikan tersulfit sebanyak 6% menghasilkan mutu fisik fur kelinci terbaik: kekuatan tarik 168,95 kg/cm2, kemuluran 47,51%, dan ketahanan sobek 19,06 kg/cm. Kata kunci: minyak ikan tersulfit, fat liquoring, fur ABSTRACT This research was performed in PD. Putra Setra, Garut and Balai Besar Kulit, Karet, dan Plastik, Yogyakarta from 15th March until 19th April 2012. The objectives of the research were to know best dosage of sulphited fish oil present on fat liquoring process to physical quality of rabbit fur. The research used experimental method is Randomized Block Design (RAK). The data were analyzed by Analysis of variance (Anava) and followed by Duncan's Multiple Range Test. A total of 20 pieces of New Zealand White crossbred rabbit skin which durable of salt were divided into four groups based on skin weight. The treatment given is the use of 2% sulphited fish oil based on the skin weight (P1), 4% sulphited fish oil (P2), 6% sulphited fish oil (P3), 8% sulphited fish oil (P4), and 10% sulphited fish oil (P5) on fat liquoring process. The observed variables which measured are tensile strength, elongation, and tear resistance of the leather. The results showed that use level of sulphited fish oil on fat liquoring process give influence on the physical quality of rabbit fur. The use of 6% sulphited fish oil produces the best physical quality of rabbit fur: 168,95 kg/cm2 of tensile strength, 47,51% of elongation, and 19,06 kg/cm of tear resistance. Key words: sulphited fish oil, fat liquoring, fur PENDAHULUAN Kulit berbulu yang telah mengalami proses penyamakan disebut fur, biasanya digunakan sebagai bahan baku dalam pembuatan barang-barang kerajinan kulit, interior mobil, aksesoris rambut, tas, sepatu, boneka, topi, gantungan kunci, dan mantel bulu. Kebutuhan akan kulit dan produkproduknya meningkat karena selera masyarakat terhadap produk kulit dan jumlah penduduk yang terus meningkat. Kulit menjadi salah satu komoditas ekspor non-migas yang berpotensi dalam menghasilkan devisa negara, jika ditinjau dari produk fur ternyata memiliki pasar tersendiri di antaranya Eropa, Rusia, China, Amerika Utara, dan Asia Utara, yang memiliki nilai jual tinggi. Sumbangan produk fur yang berasal dari ternak kambing dan domba di Indonesia masih rendah (Raharjo dan Thahir, 2002). Kelinci merupakan salah satu ternak yang cukup potensial untuk dikembangkan karena dapat berkembang biak dalam jumlah besar dan dalam waktu yang relatif cepat. Beberapa jenis di antaranya dapat menghasilkan fur yang indah, menarik, dan berpotensi ekspor. Penyamakan kulit bulu sama dengan penyamakan kulit-kulit lainnya kecuali epidermis berikut bulu tidak dibuang, jadi tidak dilakukan pengapuran karena kapur akan merusak epidermis (Mann, 1980). Setelah selesai penyamakan, kulit samak yang masih basah belum dapat dipakai sebelum melalui proses penyelesaian (Judoamidjojo, 1974). Kulit samak yang tidak diberi minyak akan menjadi keras dan kaku setelah dikeringkan. Penambahan lemak atau minyak dimaksudkan untuk membuat kulit lebih lemas dan tahan air. Bila serat yang telah tersamak dilumas oleh minyak atau lemak, maka seratserat akan mudah bergeseran dan kulit menjadi lebih lemas (Mann, 1980). Kulit yang disamak krom pada umumnya serat-seratnya lebih rapat, sehingga keadaannya menjadi kering dan kaku. Oleh karena itu perlu dilakukan peminyakan supaya lebih lemas dan lebih luwes (Purnomo, 1991). Tingkat kualitas fisik kulit salah satunya dipengaruhi oleh faktor pemberian minyak dalam proses akhir penyamakan. Mengingat terdapatnya kandungan lemak netral yaitu trigliserida dalam minyak yang diberikan akan berpengaruh terhadap kekuatan tarik dan kemuluran kulit (Hadi, 1985). Jumlah minyak yang tepat serta emulgator yang benar menentukan kualitas fat liquoring (Mann, 1980). Konsentrasi yang kurang tepat akan menyebabkan kekuatan fisik kulit menurun (O’Flaherty, dkk., 1978). Minyak tersulfit lebih stabil dalam larutan elektrolit daripada dalam bentuk tersulfatasi. Emulsi yang terbentuk lebih stabil pada media asam, air sadah, bahkan pada bahan penyamak krom (Irsal, dkk., 2010). Minyak sulfit menghasilkan suatu efek fat liquoring lebih lembut dibandingkan minyak sulfat atau minyak sulfonasi (Fandriawati, dkk., 2010). Komposisi protein serabut-serabut dalam kulit akan berpengaruh terhadap kekuatan fisik kulit samak, yaitu daya regang dan kekuatan tarik kulit. Makin tinggi kekuatan tarik, maka makin rendah kemulurannya atau sebaliknya (Kanagy, 1977). Putusnya serabut kolagen akan mengurangi kemampuan kulit menahan beban tarikan, sehingga kekuatan tarik turun tetapi nilai kemuluran naik (Roddy, 1978). Semakin rendah jumlah serat kulit yang dilapisi oleh emulsi minyak akan menghasilkan nilai kemuluran kulit yang rendah atau sebaliknya (Oetojo, 1996). Penelitian ini bertujuan untuk mengetahui pengaruh tingkat penggunaan minyak ikan tersulfit pada proses fat liquoring terhadap mutu fisik fur kelinci serta mengetahui jumlah penggunaan minyak ikan tersulfit yang tepat sehingga dihasilkan fur kelinci yang memiliki mutu fisik terbaik. BAHAN DAN METODE Kulit Kelinci Penelitian ini menggunakan 20 lembar kulit kelinci peranakan New Zealand White jantan yang telah diawetkan dengan penggaraman kering. Bobot kulit berkisar 181300 gram. Bahan Kimia Bahan kimia yang digunakan pada penelitian yaitu Sandozin NIL, anti jamur, Formalin, Soda abu, garam, Asam formiat (HCOOH), Asam sulfat (H2SO4), Chromosal B, Soda kue (NaHCO3), Basyntan DLX, dan minyak ikan tersulfit (Derminol SPE). Prosedur penelitian mengacu pada metode penyamakan kulit yang dilakukan oleh Balai Besar Kulit, Karet, dan Plastik (BBKKP) tahun 1989. Perendaman (Soaking) Kulit di aduk bersama 400% air, 0,5% Sandozin NIL, dan 0,1% anti jamur selama 1 jam kemudian direndam selama semalam. Penguatan Bulu (Furtightening) Kulit di aduk bersama 200% air dan 2% Formalin selama 1 jam, lalu ditambahkan 0,5% Soda abu yang telah diencerkan dengan air (1:10) dan di aduk selama 30 menit. Pengasaman (Pickling) Kulit di aduk bersama 100% air dan 12% garam selama 10 menit, lalu ditambahkan 1% Asam formiat encer (1:10) dan di aduk selama 30 menit. Kemudian 1,5% Asam sulfat encer (1:10) ditambahkan secara bertahap 3 kali pemberian tiap 15 menit sambil kulit di aduk sampai pH kulit mencapai 3,0-3,5. Penyamakan (Tanning) Kulit di aduk bersama 100% larutan pickling, dan 10% bahan penyamak Chromosal B selama 2 jam, lalu ditambahkan 1% Soda abu encer (1:10) dan di aduk selama 30 menit sampai pH kulit mencapai 3,8-4,2. Kulit digantung di atas papan kuda-kuda selama semalam. Netralisasi (Neutralization) Kulit di aduk bersama 200% air dan 2% Soda kue encer (1:10) selama 1 jam sampai pH kulit mencapai 5,5-6,0. Penyamakan Ulang (Retanning) Kulit di aduk bersama 200% air dan 4% Basyntan DLX selama 1 jam. Fiksasi (Fixation) Masing-masing kulit di aduk bersama 100% larutan fat liquoring dan 1% Asam formiat encer (1:10) selama 30 menit. Analisis Statistik Penelitian ini dilakukan secara eksperimen dengan menggunakan Rancangan Acak Kelompok (RAK). Pengelompokan berdasarkan bobot kulit kelinci yaitu 181-210 gram, 211-240 gram, 241-270 gram, dan 271300 gram, dengan 5 perlakuan tingkat penggunaan minyak ikan tersulfit (P1 = 2%, P2 = 4%, P3 = 6%, P4 = 8%, dan P5 = 10%). Model persamaan yang digunakan (Gasperz, 2006), sebagai berikut: Yij = μ + τi + βj + εij Keterangan: Yij = nilai pengamatan dari perlakuan ke-i dalam kelompok ke-j μ = nilai tengah populasi τi = pengaruh perlakuan ke-i βj = pengaruh kelompok ke-j εij = pengaruh galat percobaan dari perlakuan ke-i pada kelompok ke-j Untuk menguji perbedaan antar perlakuan, dilakukan Uji Jarak Berganda Duncan (Gasperz, 2006). Variabel Pengamatan Pengamatan terhadap mutu fisik kulit mengacu pada Departemen Perindustrian (1990) mengenai cara uji kekuatan tarik dan kemuluran kulit (SNI 06-1795-1990) dan cara uji kekuatan sobek kulit (SNI 06-1794-1990). a. Kekuatan Tarik Kulit (kg/cm2) Kekuatan tarik kulit adalah besarnya gaya maksimal yang diperlukan untuk menarik kulit sampai putus untuk tiap satuan luas kulit. b. Kemuluran Kulit (%) Kemuluran kulit adalah pertambahan panjang kulit pada saat ditarik sampai putus dibagi dengan panjang semula, dinyatakan dalam persen. Keterangan: L0 = Panjang semula L1 = Panjang waktu putus c. Ketahanan Sobek (kg/cm) Ketahanan sobek adalah banyaknya gaya maksimal yang diperlukan untuk menyebabkan cuplikan sampai sobek. Keterangan: G = Beban maksimal tarikan T = Tebal cuplikan HASIL DAN PEMBAHASAN Kekuatan Tarik Fur Kelinci Hasil Analisis Sidik Ragam menunjukkan bahwa perlakuan berpengaruh nyata (P<0,05) terhadap kekuatan tarik fur kelinci. Gambaran hasil penelitian disajikan pada ilustrasi 1. Kekuatan Tarik (kg/cm2) Peminyakan (Fat Liquoring) Kulit dipisahkan satu sama lain. Masing-masing kulit di aduk bersama 200% air hangat (60°C) dan minyak ikan tersulfit (Derminol SPE) sebanyak 2%, 4%, 6%, 8% dan 10% selama 2 jam. Keterangan: G = Beban maksimal tarikan A = Luas penampang cuplikan 300,00 200,00 100,00 0,00 P1 P2 P3 P4 Perlakuan Ilustrasi 1. Grafik Perlakuan Terhadap Kekuatan Tarik Fur Kelinci P5 Nilai rata-rata kekuatan tarik kulit kelinci hasil penelitian berkisar 168,29 kg/cm2 hingga 239,09 kg/cm2. Nilai kekuatan tarik kulit tertinggi dihasilkan dari penggunaan 4% minyak ikan tersulfit (P2) sebesar 239,09 kg/cm2, sedangkan nilai kekuatan tarik kulit terendah dihasilkan dari penggunaan 10% minyak ikan tersulfit (P5) sebesar 168,29 kg/cm2. Untuk mengetahui perbedaan antar perlakuan, dilanjutkan dengan Uji Jarak Berganda Duncan yang hasilnya disajikan pada Tabel 1. Tabel 1. Uji Jarak Berganda Duncan Pengaruh Perlakuan Terhadap Kekuatan Tarik Fur Kelinci Rata-rata Signifikansi 0,05 2 P2 P1 P4 P3 P5 … kg/cm … 239,09 215,14 180,15 168,95 168,29 a ab b b b Keterangan: Huruf kecil yang tidak sama ke arah vertikal pada kolom signifikansi menunjukkan berbeda nyata Berdasarkan Tabel 1, dapat dijelaskan bahwa penggunaan 4% minyak ikan tersulfit (P2) = 239,09 kg/cm2 tidak berbeda nyata dengan penggunaan 2% minyak ikan tersulfit (P1) = 215,14 kg/cm2, tetapi nyata lebih tinggi dibandingkan dengan P4 (180,15 kg/cm2), P3 (168,95 kg/cm2), dan P5 (168,29 kg/cm2). Sedangkan antara P1, P4, P3, dan P5 satu sama lain tidak berbeda nyata. Penggunaan dosis minyak yang tinggi menghasilkan nilai kekuatan tarik kulit yang rendah. Semakin banyak minyak ikan tersulfit yang digunakan pada proses fat liquoring maka semakin banyak pula bagian permukaan serat kulit yang terlumasi minyak sehingga kulit menjadi lemas dan mudah diregangkan. Keadaan inilah yang menyebabkan ikatan serat kulit menjadi mengendur, sehingga kemampuan kulit dalam menahan beban tarikan semakin berkurang. Hal ini sejalan dengan pendapat Kanagy (1977) yang menyatakan bahwa komposisi protein serabut-serabut dalam kulit akan berpengaruh terhadap kekuatan fisik kulit samak, yaitu daya regang dan kekuatan tarik kulit. Makin tinggi kekuatan tarik, maka makin Kemuluran Fur Kelinci Hasil Analisis Sidik Ragam menunjukkan bahwa perlakuan berpengaruh nyata (P<0,05) terhadap kemuluran fur kelinci. Gambaran hasil penelitian disajikan pada ilustrasi 2. Kemuluran (%) Perlakuan rendah kemulurannya atau sebaliknya. Hal ini didukung oleh pendapat Roddy (1978) yang menyatakan bahwa putusnya serabut kolagen akan mengurangi kemampuan kulit menahan beban tarikan, sehingga kekuatan tarik turun tetapi nilai kemuluran naik. Mengingat belum adanya standar uji fisik kekuatan tarik fur kelinci, maka hasil penelitian mengacu pada SNI 4593-2011 tentang Kulit Jaket Domba/Kambing. Persyaratan mutu fisik kekuatan tarik untuk bahan jaket dari kulit domba/kambing minimal 14 N/mm2 atau 143 kg/cm2. Berdasarkan nilai rata-rata kekuatan tarik perlakuan pada Tabel 1, semua perlakuan memenuhi persyaratan kekuatan tarik pada SNI 4593-2011 tentang Kulit Jaket Domba/Kambing. 60,00 40,00 20,00 0,00 P1 P2 P3 P4 P5 Perlakuan Ilustrasi 2. Grafik Perlakuan Terhadap Kemuluran Fur Kelinci Nilai rata-rata kemuluran kulit kelinci hasil penelitian berkisar 22,66% hingga 55,14%. Nilai kemuluran kulit tertinggi dihasilkan dari penggunaan 8% minyak ikan tersulfit (P4) sebesar 55,14%, sedangkan nilai kemuluran kulit terendah dihasilkan dari penggunaan 2% minyak ikan tersulfit (P1) sebesar 22,66%. Untuk mengetahui perbedaan antar perlakuan, dilanjutkan dengan Uji Jarak Berganda Duncan yang hasilnya disajikan pada Tabel 2. Perlakuan Rata-rata P4 P5 P3 P2 P1 …%… 55,14 52,20 47,51 31,48 22,66 Signifikansi 0,05 a ab ab bc c Keterangan: Huruf kecil yang tidak sama ke arah vertikal pada kolom signifikansi menunjukkan berbeda nyata Berdasarkan Tabel 2, dapat dijelaskan bahwa penggunaan 8% minyak ikan tersulfit (P4) = 55,14%, 10% minyak ikan tersulfit (P5) = 52,2%, dan 6% minyak ikan tersulfit (P3) = 47,51% satu sama lain tidak berbeda nyata, tetapi nyata lebih tinggi dibandingkan dengan P2 (31,48%) dan P1 (22,66%). Sedangkan antara P5, P3, dan P2 tidak berbeda nyata satu sama lain, demikian pula antara P2 dan P1. Penggunaan dosis minyak yang tinggi menghasilkan nilai kemuluran kulit yang tinggi pula. Semakin banyak minyak yang melumasi permukaan serat kulit maka kulit menjadi semakin fleksibel dan mudah dilekuklekukan sehingga nilai kemuluran kulit bertambah. Hal ini sejalan dengan pendapat Oetojo (1996) yang menyatakan bahwa semakin rendah jumlah serat kulit yang dilapisi oleh emulsi minyak akan menghasilkan nilai kemuluran kulit yang rendah atau sebaliknya. Demikian pula dengan pendapat Kanagy (1977) yang menyatakan bahwa makin tinggi kekuatan tarik, maka makin rendah kemulurannya atau sebaliknya. Persyaratan mutu fisik kemuluran untuk kulit domba/kambing bahan jaket maksimal 60%. Berdasarkan nilai rata-rata kemuluran perlakuan pada Tabel 2, semua perlakuan memenuhi persyaratan kemuluran pada SNI 4593-2011 tentang Kulit Jaket Domba/ Kambing. Ketahanan Sobek Fur Kelinci Hasil Analisis Sidik Ragam menunjukkan bahwa perlakuan berpengaruh nyata (P<0,05) terhadap kekuatan sobek fur kelinci. Gambaran hasil penelitian disajikan pada ilustrasi 3. Ketahanan Sobek (kg/cm) Tabel 2. Uji Jarak Berganda Duncan Pengaruh Perlakuan Terhadap Kemuluran Fur Kelinci 25,00 20,00 15,00 10,00 5,00 0,00 P1 P2 P3 P4 P5 Perlakuan Ilustrasi 3. Grafik Perlakuan Terhadap Ketahanan Sobek Fur Kelinci Nilai rata-rata ketahanan sobek kulit kelinci hasil penelitian berkisar 10,78 kg/cm hingga 19,63 kg/cm. Nilai ketahanan sobek kulit tertinggi dihasilkan dari penggunaan 8% minyak ikan tersulfit (P4) sebesar 19,63 kg/cm, sedangkan nilai ketahanan sobek kulit terendah dihasilkan dari penggunaan 2% minyak ikan tersulfit (P1) sebesar 10,78 kg/cm. Untuk mengetahui perbedaan antar perlakuan, dilanjutkan dengan Uji Jarak Berganda Duncan yang hasilnya disajikan pada Tabel 3. Tabel 3. Uji Jarak Berganda Duncan Pengaruh Perlakuan Terhadap Ketahanan Sobek Fur Kelinci Perlakuan P4 P3 P5 P2 P1 Rata-rata … kg/cm … 19,63 19,06 15,79 11,31 10,78 Signifikansi 0,05 a a ab b b Keterangan: Huruf kecil yang tidak sama ke arah vertikal pada kolom signifikansi menunjukkan berbeda nyata Berdasarkan Tabel 3, dapat dijelaskan bahwa penggunaan 8% minyak ikan tersulfit (P4) = 19,63 kg/cm, 6% minyak ikan tersulfit (P3) = 19,06 kg/cm, dan 10% minyak ikan tersulfit (P5) = 15,79 kg/cm satu sama lain tidak berbeda nyata, tetapi nyata lebih tinggi dibandingkan dengan penggunaan 4% minyak ikan tersulfit (P2) = 11,31 kg/cm dan 2% minyak ikan tersulfit (P1) = 10,78 kg/cm. Sedangkan antara P5, P2, dan P1 tidak berbeda nyata satu sama lain. Penggunaan dosis minyak yang tepat dapat menghasilkan nilai ketahanan sobek kulit yang tinggi. Penggunaan 6-10% minyak ikan tersulfit cukup terpenetrasi kedalam kulit secara optimal sehingga proses fat liquoring berjalan sempurna. Emulsi minyak mampu melapisi serat kulit dengan baik, sehingga serat-serat kulit tersamak menjadi kompak dan kulit tidak mudah sobek. Hal ini sejalan dengan pendapat Untari, dkk., (1995) bahwa besarnya kekuatan sobek menunjukkan derajat kestabilan antara bahan penyamak dengan lapisan kulit. Demikian pula dengan pendapat O’Flaherty, dkk., (1978) yang menyatakan bahwa konsentrasi yang kurang tepat akan menyebabkan kekuatan fisik kulit menurun. Persyaratan mutu fisik ketahanan sobek untuk kulit domba/kambing bahan jaket minimal 12,5 N/mm atau 12,7 kg/cm. Berdasarkan nilai rata-rata ketahanan sobek perlakuan pada Tabel 3, maka P3, P4, dan P5 memenuhi persyaratan ketahanan sobek pada SNI 4593-2011 tentang Kulit Jaket Domba/ Kambing. KESIMPULAN Berdasarkan hasil penelitian dapat disimpulkan bahwa tingkat penggunaan minyak ikan tersulfit pada proses fat liquoring memberikan pengaruh terhadap peningkatan mutu fisik fur kelinci. Penggunaan minyak ikan tersulfit sebanyak 6% dari bobot kulit mampu menghasilkan mutu fisik fur kelinci terbaik (kekuatan tarik 168,95 kg/cm2, kemuluran 47,51%, dan ketahanan sobek 19,06 kg/cm). DAFTAR PUSTAKA Balai Besar Kulit, Karet, dan Plastik. 1989. Pedoman Pengawetan Kulit Mentah. Kanisius, Yogyakarta. Departemen Perindustrian. 1990a. Cara Uji Kekuatan Sobek Kulit dan Kekuatan Sobek Lapis Kulit. Badan Standardisasi Nasional, Jakarta. _______. 1990b. Cara Uji Kekuatan Tarik dan Kemuluran Kulit. Badan Standardisasi Nasional, Jakarta. _______. 2011. Kulit Jaket Domba/Kambing. Badan Standardisasi Nasional, Jakarta. Fandriawati, D., V. Krissandra, dan H. Indriyani. 2010. Presentasi Teknik Pembuatan Fatliquor [online]. Tersedia: http://www.scribd.com/doc/ 29548571/definisi-fatliquor. [22 Agustus 2011] Gaspersz, V. 2006. Teknik Analisis Dalam Penelitian Percobaan. Cetakan keIII. Tarsito, Bandung. Hadi. 1985. Pengetahuan Bahan dan Obat Penyamakan Kulit. Balai Besar Kulit, Karet, dan Plastik, Yogyakarta. Irsal, Chichi, dan Ratna. 2010. Klasifikasi Fatliquor [online]. Tersedia: http:// www.scribd.com/doc/29548593/klasifi kasi-fatliquor-new. [17 Juni 2012] Judoamidjojo, R.M. 1974. Dasar Teknologi dan Kimia Kulit. Departemen Teknologi Hasil Pertanian, IPB, Bogor. Kanagy, J.R. 1977. Physical and Performance Properties of Leather. Robert E. Krieger Publishing Company Huntington, New York. Mann, I. 1980. Teknik Penyamakan Kulit Untuk Pedesaan. Diterjemahkan oleh Judoamidjojo.Angkasa, Bandung. Oetojo, B. 1996. Penggunaan Campuran Kuning Telur dan Putih Telur Untuk Peminyakan Kulit. Majalah Barang Kulit, Karet, dan Plastik. 12 (24): 4753. O’Flaherty, F., W.T. Roddy, and R.M. Lollar. 1978. The Chemistry and Technology of Leather. Vol. I. Reinhold Publishing Co., New York. Purnomo, E. 1991. Penyamakan Kulit Reptil. Kanisius, Yogyakarta. Raharjo, Y.C. dan R. Thahir. 2002. Kulit-Bulu Kelinci Eksotis, Sebuah Peluang Bisnis yang Menarik. Badan Penelitian dan Pengembangan Pertanian Departemen Pertanian, Bogor. Roddy, W.T. 1978. Histology of Animal Skin. Robert E. Krieger Publishing Company Huntington, New York. Untari, S., M. Lutfie, dan Dadang. 1995. Pengaruh Pelarut Lemak di Dalam Proses Pelarutan Lemak Pada Penyamakan Kulit Itik Ditinjau Dari Sifat Fisiknya. Jurnal Nusantara Kimia. 10 (1.2).