BAB 7 - Binus Repository

advertisement

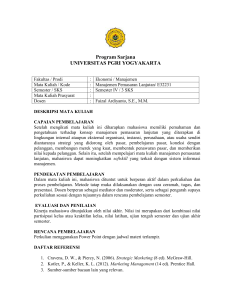

BAB 7 MANAJEMEN PROSES 7.1 Definisis tentang Proses dan Manajemen Proses Suatu proses dapat didefinisikan sebagai integrasi sekuensial dari orang, material metode, dan mesin atau peralatan, dalam suatu lingkungan guna menghasilkan nilai tambah output untuk pelanggan. Suatu proses mengkonversi input terukut ke dalam output terukur melalui sejumlah langkah sekuensial yang terorganisasi. Terdapat empat kelompok orang yang terlibat dalam operasi proses, yaitu : 1. Pelanggan (customers), yaitu orang yang akan menggunakan output secara langsung (disebtu sebagai pelanggan eksternal) atau orang yang akan menggunakan output itu sebagai input dalam proses kerja mereka (disebut sebagai pelanggan internal). 2. Kelompok kerja (work group), yaitu orang-orang yang bekerja dalam proses untuk menghasilkan dan menyerahkan output yang diinginkan itu. 3. Pemasok (supplier), yaitu orang yang memberikan input ke proses kerja. Orang-orang yang bekerja dalam proses pada kenyataannya merupakan pelanggan dari pemasok. 4. Pemilik proses (process owner), yaitu orang yang bertanggung jawab untuk operasi dari proses dan untuk perbaikan proses itu. Seperti diketahui, pelanggan adalah orang yang mendefinisikan output yang diinginkan dari proses. Hal ini diperoleh melalui dua kategori informasi yang mengalir dari pelanggan ke kelompok kerja. Kategori pertama dari informasi adalah kebutuhan pelanggan, yang merupakan suatu deskripsi dari apa yang diinginkan, dibutuhkan, atau diharapakan pelanggan. Kebutuhan pelanggan ini akan mendikte apa yang proses harus dihasilkan dan menyerahkannya. Kategori kedua dari informasi adalah umpan balik (feedback), yaitu suatu keterangan tentang bagaimana baik atau jeleknya suatu output yang diserahkan dalam perbandingannya terhadap ekspektasi pelanggan. Umpan balik ini merupakan signal utama untuk perbaikan proses pada operasi yang akan datang. Aliran informasi dan produk dengan pemasok kelihatan sebagai salah sauatu cermin citra dari proses yang digunakan untuk menghubungkan kelompok kerja dengan pelanggannya. Konsep dari manajemen proses berkaitan dengan perbaikan kualitas. Gabriel Pall (1987) mengidentifikasi enam komponen yang penting untuk manajemen proses, yaitu : 1. Kepemilikan (ownership), menugaskan tanggung jawab untuk desain, operasi, dan perbaikan proses. 2. Perencanaan (planning), menetapakan suatu pendekatan secara terstruktur dan terdisiplin untuk mengerti, mendifinisikan, dan mendokumentasikan semua komponen utama dalam proses dan hubungan antar komponen utama itu. 3. Pengendalian (control), menjamin efektivitas di mana suatu output dapat diperkirakan dan konsisten dengan ekspektasi pelanggan. 4. Pengukuran ( measurement), memetakan performansi atribut dan variabel dari produk terhadap kebutuhan pelanggan dan menetapkan kriteria untuk akurasi, presisi, dan frekuensi perolehan data. 5. Perbaikan atau peningkatan (improvement), meningkatkan efektivitas dari proses melalui perbaikan-perbaikan yang diidentifikasi secara tetap. 6. Optimisasi (optimization), meningkatkan efisiensi dan produktivitas melalui perbaikanperbaikan yang diidentifikasi secara tetap. Diktat Manajemen Mutu Versi 1/0 40 Keenam komponen diatas merupakan landasan untuk keberhasilan manajemen dari suatu proses apa saja. Komponen-komponen itu dibutuhkan untuk proses kerja yang menghasilkan dan menyerahkan produk ke pelanggan, untuk proses yang menspesifikasikan kebutuhan dan kepuasan sepanjang rantai pelanggan-pemasok (customer-supllier shain), dan untuk proses yang mendukung pekerja dalam pekerjaan mereka. Setiap organisasi dapat mengidentifikasi proses kunci yang mempengaruhi keberhasilannya. Kita dapat menggunakan enam pertanyaan berikut untuk membantu dalam mengidentifikasi proses kunci yang memiliki dampak terbesar pada pelanggan, yaitu : 1. Produk apa yang terpenting bagi pelanggan ? 2. Proses apa yang menghasilkan produk ini ? 3. Komponen atau faktor kunci apa yang merangsang tindakan dalam organisasi, dan proses apa yang mengkonversi rangsangan ini yang menjadi output ? 4. Proses mana yang memiliki visibility tertinggi dengan pelanggan ? 5. Proses mana yang memiliki dampak terbesar terhadap standar performansi yang dikendalikan pelanggan (customer-driven performance standard) ? 6. Proses mana berdasarkan data performansi memiliki potensi terbesar untuk perbaikan ? 7.2 Sistem Pengendalian Proses Secara tradisional, para pemmbuat produk (manufacturers) biasanya melakukan inspeksi terhadap produk setelah produk itu selesai dibuat dengan jalan menyortir produk yang baik dari yang jelek, kemudian mengerjakan ulang bagian-bagian produk yang cacat itu. Dengan demikian pengertian tradisional tentang konsep kualitas hanya berfokus kepada aktivitas inspeksi untuk mencegah lolosnya produk-produk cacat ke tangan pelanggan. Kegiatan inspeksi ini dipandang dari perspektif sistem kualitas modern adalah sia-sia, karena tidak memberikan kontribusi kepada peningkatan kualitas (quality improvement). Pada masa sekarang, pengertian dari konsep kualitas adalah lebih luas dari pada sekedar aktivitas inspeksi yang mengandalkan pada strategi pendeteksian (strategy of detection). Pengertian modern dari konsep kualitas adalah membangun sistem kualitas modern, yang salah satu strateginya adalah berorientasi pada strategi pencegahan (strategy of prevention). Salah satu ciri dari sistem kualitas modern adalah adanya aktivitas yang berorientasi kepada tindakan pencegahan kerusakan, dan bukan berfokus pada upaya pendeteksian kerusakan saja. Kualitas melalui inspeksi saja tidak cukup dan hal itu terlalu mahal. Meskipun tetap menjadi persyaratan untuk melakukan beberapa inspeksi singkat atau audit terhadap produk akhir, tetapi usaha kualitas dari perusahaan seharusnya lebih difokuskan pada tindakan pencegahan sebelum terjadinya kerusakan dengan jalan melaksanakan aktivitas secara baik dan benar pada waktu pertaa kali mulai melaksanakan sesuatu aktivitas. Dengan melaksanakan prinsip ini, usaha peningkatan kualitas akan mampu mengurangi ongkos produksi. Berkaitan dengan hal ini perlu dibangun suatu sistem pengendalian proses sebagai implementasi dari strategi pencegahan (strategy of prevention) dalam sistem kualitas modern itu. Model sistem pengendalian proses dengan umpan-balik ditunjukkan dalam Gambar 15 Diktat Manajemen Mutu Versi 1/0 41 LINGKUNGAN Pengendalian Proses INPUT Tenaga Kerja Modal Material Energi Peralatan Informasi Manajerial Metode-metode Statistikal PROSES OUTPUT PROSES TRANFORMA SI NILAI TAMBAH PRODUK (Barang dan/atau Jasa) Umpan Balik untuk Pengendalian Kebutuhan dan Ekspektasi Pelanggan Gambar 15 Model Sistem Pengendalian Proses PELANGGAN Identifika si Perubaha n Kebutuha n dan Ekspektas i Pelangga n Dari Gambar 15 tampak bahwa sistem pengendalian proses dapat digambarkan sebagai suatu sistem umpan-balik (feedback system). Pengendalian proses statistikal (statistical process control = SPC) merupakan satu tipe dari sistem umpan balik. Terdapat empat hal penting yang harus diperhatikan dalam sistem pengendalian proses, yaitu akan dikemukakan secara singkat berikut ini. 1. Proses. Melalui proses semua input bekerja sama untuk menghasilkan output berkualitas yang selanjutnya diserhakan kepada pelanggan agar memenuhi kebutuhan dan ekspektasi dari pelanggan itu. Performansi total dari proses tergantung pada komunikasi diantara pemasok (supllier) dan pelanggan (customer), dimana proses didesain dan dimplementasikan berdasarkan informasi kebutuhan dan ekspektasi pelanggan, yang selanjutnya dioperasionalkan dan dikelola oleh pihak manajemen bisnis total. Sistem pengendalian proses baru dapat dianggap bermanfaat hanya jika memberikan kontribusi pada upaya mempertahankan tingkat keunggulan (level of excellence) atau meningkatkan performansi total dari proses. 2. Informasi tentang performansi. Kebanyakan informasi tentang performansi aktual dari proses dapat diperoleh dengan mengkaji output dari proses itu. Agar dapat memperoleh informasi yang bermanfaat tentang proses, bagaimanapun pihak manajemen bisnis total harus memehami proses itu sendiri beserta dengan variabilitas internalnya. Pengertian tentang variasi dalam pengendalian proses statistikal akan dibahas kemudian. Karakteristik proses seperti : temperatur, banyak interupsi, cycle Diktat Manajemen Mutu Versi 1/0 42 times, dll., seharusnya menjadi fokus utama dalam usaha-usaha meningkatkan performansi total dari proses. Pihak manajemen perlu menentukan nilai-nilai target (target values) untuk karakteristik proses, kemudian memantau bagaimana performansi aktual dari proses itu berada dekat atau jauh dari nilai-nilai target yang telah ditetapkan. Jika diperoleh dan diinterprestasikan secara tepat, informasi ini akan menunjukkan apakah proses sedang berada dalam keadaan stabil atau tidak stabil. Selanjutnya berdasarkan informasi tentang performansi dari proses itu, tindakantindakan yang tepat dapat diambil, apakah perlu memperbaiki proses yang sekarang atau terus memproduksi output berdasarkan proses sekarang yang stabil itu. Setiap tindakan yang diambil syogianya menjadi tepat waktu dan sesuai agar menghilangkan pemborosan dalam pengendalian proses itu. 3. Tindakan pada Proses. Tindakan pada proses akan menjadi ekonomis apabila tindakan-tindakan itu diambil untuk mencegah karakteristik penting dari proses atau output yang bervariasi dari output proses dalam batas-batas yang dapat diterima (acceptable limits). Tindakan-tindakan yang diambil dari proses dapat berupa perubahan dalam operasional (seperti : pelatihan operator, perubahan kedatangan material, dll) atau elemen-elemen dari proses itu sendiri (seperti : rehabilitasi peralatan, meningkatkan komunikasi dan hubungan diantara orang-orang, mengubah desain proses secara keseluruhan, dll). Pengaruh dari setiap tindakan pada proses harus dipantau dan dilakukan analisis lanjutan untuk mengetahui bahwa tindakantindakan yang diambil pada proses itu telah sesuai dengan yang diharapkan. 4. Tindakan pada output. Tindakan pada output akan menjadi kurang ekonomis apabila tindakan itu semata-mata dimaksudkan untuk mendeteksi dan memperbaiki produk yang berada diluar spesifikasi yang telah diterapkan, tanpa mengkaji secara mendalam masalah-masalah dalam proses pembuatan output itu. Meskipun output yang tidak konsisten dalam memenuhi spesifikasi kebutuhan pelanggan. Dengan demikian tindakan pada output harus dilanjutkan dengan tindakan korektif pada proses harus dilakukan untuk mencegah agar proses dimasa mendatang tidak menghasilkan output yang tidak konsisten dalam memenuhi spesifikasi kebutuhan pelanggan. Dengan demikian kebutuhan pada outputharus dilanjutkan dengan tindakan-tindakan korektif pada proses, kemudian menguji proses itu sampai mampu menghasilkan spesifikasi produksi sesuai dengan yang diinginkan oleh pelanggan. 7.3 Pengendalian Proses dan Kapabilitas Proses Pada dasarnya sasaran dari sistem pengendalian proses adalah membuat keputusan–keputusan ekonomis berkaitan dengan tindakan-tindakan yang diambil untuk mempengaruhi proses. Hal ini berarti menyeimbangkan berbagai konsekuensial dari tindakan-tindakan yang diambil padahal seharusnya tindakan itu tidak perlu (type I error = overcontrol) versus kegagalan dalam mengambil tindakan dimana tindakan seharusnya tindakan itu diambil ( Type II error = undercontrol). Bagaimanapun risiko ini harus dikelola, dalam konteks dua sumber variasi yang telah dijelaskan dalam bagian II.2, yaitu : variasi penyebab-khusus dan variasi penyebab-umum. Kesalahan jenis pertama (type I error = overcontrol) dalam konteks pengendalian proses statistikal berarti menolak suatu asumsi itu benar, sebagai misal mengambil tindakan mengambil untuk variasi penyebab-khusus sedangkan dalam kenyataannya proses itu tidak berubah yang erarti tidak dipengaruhi oleh variasi penyebab-khusus. Sedangkan kesalahan jenis kedua (type II error = undercontrol) adalah kegagalan karena menolak suatu asumsi bahwa asumsi itu salah, sebagai misal : tidak mengambil tindakan atas variasi penyebab-khusus, padahal dalam kenyataannya proses itu berubah karena dipengaruhi oleh variasi penyebab-khusus. Diktat Manajemen Mutu Versi 1/0 43 Suatu proses dikatakan beropersi dalam pengendalian statistikal apabila variasi-variasi yang timbul hanya bersumber dari variasi penyebab-umum. Fungsi utama dari sistem pengendalian proses adalah memberikan signal statistikal apabila terdapat variasi penyebab-khusus dalam proses itu, dan tentu saja untuk menghindarkan signal statitistikal apabila terdapat variasi penyebab-khusus dalam proses itu, dan tentu saja untuk menghindarkan memberikan signal yang salah apabila variasi penyebab-khusus itu, yaitu : menghilangkannya apabila dianggap merugikan, dan mempertahankannya apabila dianggap menguntungkan. Dalam mendiskusikan tentang kapabilitas proses (process capability), perlu dipertimbangkan dua konsep yang berbeda berikut ini : Kapabilitas Proses ditentukan oleh variasi yang bersumber dari variasi penyebab-umum. Secara umum kapabilitas proses menggambarkan performansi terbaik (misalnya range minimum) dari proses itu sendiri. Dengan demikian kapabilitas proses berkaitan dengan variasi proses tanpa memperdulikan dimana spesfifikasi (didefinisikan sebagai kebutuhan pelanggan) itu berada berkaitan dengan lokasi dan/atau range dari proses. Pelanggan (internal atau eksternal) biasanya lebih memperhatikan output secara keseluruhan dari proses dan bagaimana output itu memenuhi kebutuhan mereka (didefinisikan sebagai spesifikasi), tanpa mempedulikan variasi dari proses. Karena suatu proses dalam pengendalian statistikal secara umum digambarkan melalui distribusi yang dapat diperkirakan, proporsi dari parts dalam spesifikasi (in spesification parts) dapat diperkirakan dari distribusi ini. Sepanjang proses berada dalam pengendalian statistikal dan tidak erubah dalam lokasi, range, atau bentuk, maka itu akan menghasilkan parts dalam spesifikasi (in-specificatio-parts) dengan distribusi yang sama. Tindakan pertama pada proses harus melokalisasikan proses pada nilai target (target values) yang merupakan kebutuhan pelanggan (didefinisikan sebagai spesifikasi output). Setelah itu apabila range dari proses masih belum dapat diterima , misalnya masih terdapat sejumlah minimum parts diluar spesifikasi (out-of-specification parts) yang diproduksi, maka pihak manajemen industri harus mengambil tindakan pada sistem melalui mengurangi variasi yang bersumber dari variasi penyebab-umum, yang biasanya diperlukan untuk meningkatkan kapabilitas proses beserta outputnya untuk memenuhi spesifikasi (kebutuhan pelanggan) secara konsisten. Dengan demikian pihak manajemen industri pertama kali harus membawa proses ke dalam pengendalian statistikal dengan mendeteksi dan mengambil tindakan terhadap variasi penyebab-khusus. Setelah itu performansi proses diperkirakan, dan kapabilitas proses untuk memenuhi kebutuhan dan ekspektasi pelanggan dievaluasi. Langkah-langkah ini merupakan basis untuk perbaikan proses terus-menerus yang akan dibahas kemudian. Setiap proses pada dasarnya dapat diklasifikasikan berdasrkan pada aspek pengendalian dan kapabilitas (capability and control aspects), seperti ditunjukkan Gambar 16. Dari Gambar 16 tampak bahwa setiap proses dapat diklasifikasikan ke dalam satu dari empat kasus. Agar suatu proses dapat diterima, proses itu harus berada dalam pengendalian statistikal dan variasi yang melekat pada proses itu (kapabilitas) harus lebih kecil daripada toleransi yang ditetapkan. Situasinya ideal apabila proses itu berada dalam kasus 1, dimana proses itu berada dalam pengendalian proses statistikal dan kapabilitas untuk memenuhi kebutuhan atau spesifikasi pelanggan dapat diterima. Kasus 2 menunjukkan bahwa proses berasa dalam pengendalian tetapi mempunyai kelebihan variasi penyebab-umum itu harus dikurangi. Kasus 3 menunjukkan proses yang mampu memenuhi kebutuhan atau spesifikasi, tetapi tidak berada dalam pengendalian. Diktat Manajemen Mutu Versi 1/0 44 Dalam kasus 3, variasi penyebab-khusus harus diidentifikasi dan diambil tindakan yang tepat untuk menghilangkan variasi penyebab-khusus itu. Pengendalian Kapabilitas (Memenuhi Kebutuhan Dalam Pengendalian atau Spesifikasi Pelanggan) Dapat Diterima Tidak Dapat Diterima Tidak dalam Pengendalian KASUS 1 KASUS 3 KASUS 2 KASUS 4 Gambar 16 Klasifikasi Proses Berdasarkan Pengendalian dan Kapailitas Kasus 4 menunjukkan bahwa proses tidak berada dalam pengendalian, demikian pula kapabilitas untuk memenuhi spesifikasi pelanggan tidak dapat diterima. Tindakan korektif yang harus dilakukan oleh pihak manajemen industri adalah menghilangkan variasi penyebab-khusus dan mengurangi variasi penyebab-umum. Praktek-praktek yang dapat diterima dalam dunia industri adalah bahwa kapabilitas proses baru dapat dihitung dan dipergunakan hanya jika proses itu berada dalam keadaan pengendalian statistikal. Kapabilitas digunakan sebagai landasan untuk perkiraan bagaimana proses akan beroperasi berdasarkan data statistkal yang dikumpulkan dari proses itu. Berbagai perhitungan indeks kapabilitas proses akan dibahas kemudian. Diktat Manajemen Mutu Versi 1/0 45