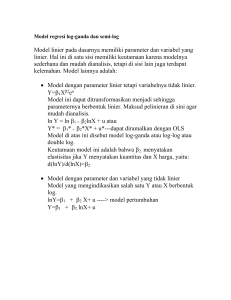

E-ISSN 2541-2116 ISSN 2443-2083 Jurnal Geomine, Volume 8, Nomor 2: Agustus 2020, Hal. 80 - 86 STUDI PENGARUH MEDIA TERHADAP NILAI P80 PADA PENGGERUS Ade Nugraha Gilang*, Nurliah Jafar , Alam Budiman KROMIT Thamsi Commented [b1]: Semua kalimat harus dicek plagiatnya di plagiat checker Jurusan Teknik Pertambangan, Universitas Muslim Indonesia, Makassar, Indonesia *Email : [email protected] SARI Endapan bijih kromit yang memiliki senyawa kimia Fe2Cr2O4 atau FeO (Cr, Al) 2O3 selalu dikaitkan dengan terobosan magma. Tujuan dari penelitian ini adalah menghitung nilai P80 menggunakan jalur dan tanpa menggunakan jalur. Penelitian dilakukan dengan mengayak dan memasukkan sampel ke dalam ball mill kemudian menimbangnya untuk memantau setiap fraksi. Hasil penelitian menunjukkan nilai P80 berdasarkan tabel plot log-log. Sehingga dapat disangkal bahwa P80 atau 80% partikel yang lolos pada ukuran ayakan tanpa menggunakan lintasan yaitu 1,36 μm dengan waktu gerinda 15 menit, dan P80 menggunakan lajur 1,32 μm dengan waktu gerinda 15 menit. Kata kunci : kromit, nilai P80, ball mill, grinding, ayakan. ABSTRACT Chromite ore deposits that have chemical compounds Fe2Cr2O4 or FeO (Cr, Al) 2O3 are always associated with magma breakthroughs. The purpose of this study is to calculate the value of P80 using line and without using lane. The study was conducted by sifting and inserting samples into the ball mill then weighed to determine the weight of each fraction. The results showed the value of P80 based on the log-plot table. Then it can be concluded that, P80 or 80% of particles escaped at the sieve size without using lane that is 1.3613 μm with a grinding time of 15 minutes, and P80 using lane which is 0.2645 μm with a grinding time of 15 minutes. How to Cite: Gilang, A. N., Jafar, N., & Thamsi, A. B. (2020). Studi Pengaruh Media Penggerus Terhadap Nilai P80 Pada Kromit. Jurnal Geomine, 80-86. Keywords: chromite, P80 value, ball mill, grinding, sifter Published By: Fakultas Teknologi Industri Universitas Muslim Indonesia Address: Jl. Urip Sumoharjo Km. 05 Makassar, Sulawesi Selatan Email: [email protected] d Phone: +6282293770122 Article History: Submite Received in from Accepted Available online Lisensec By: Creative Commons Attribution-ShareAlike 4.0 International License. Copyright © 2020, Jurnal Geomine, Page: 80 Commented [b2]: Tambahkan hasil dan kesimpulan E-ISSN 2541-2116 ISSN 2443-2083 PENDAHULUAN Endapan bijih kromit yang mempunyai senyawa kimia Fe2Cr2O4 atau FeO (Cr,Al)2O3 selalu berhubungan dengan terobosan magma. Kegunaan yang paling penting adalah dalam industri-industri stainless steel, gray cast iron, iron free high temperature alloys, dan chromium plating untuk perlindungan permukaan. Di dalam mineral industri, kromit diproses bergabung dengan magnesite seperti magnesia sintered, magnesia calcined dan binders seperti clay, lime, gypsum, bauxite, dan corundum. Hasil yang diperoleh berupa bahan yang tahan terhadap tekanan, tahan terhadap perubahan temperatur, baik sebagai isolasi antara tembok bangunan terhadap asam. Dari beberapa mineral yang mengandung khrom hanya chromium spinel atau khromit dengan 67,8 % Cr2O3 dan 32,2 % FeO. Rasio Khrom/Besi adalah 2, tetapi apabila ada inklusi MgO rasio khrom/besi berkisar 2,5 sampai dengan 5. Khromium terjadi juga di dalam semua grup silikat, dimana khromium mengganti Al 3+ Fe3+, dan Mg2+ (Downing, 1962). Grinding merupakan bagian dari proses terakhir komunisi. Proses ini merupakan kelanjutan dari proses crushing untuk mereduksi ukuran partikel <25 mm sebelum masuk ke proses selanjutnya karena setiap bijih atau material yang digerus memiliki ukuran optimum agar dapat diolah secara ekonomis. Berdasarkan hal tersebut penulis akan melakukan penelitian mengenai pengaruh media penggerus pada kromit. Metode Penelitian Penelitian di awali dengan pengambilan data di lapangan Dalam pengambilan data terdiri atas dua jenis yaitu data primer berupa data berat sampel awal, data berat sampel masing fraksi dan data dokumentasi. Selanjutnya ada data sekunder. Data sekunder berupa referensi pustaka seperti disertasi, tesis, skripsi, buku, jurnal maupun artikel yang sudah diakui secara ilmiah yang berhubungan langsung dengan tujuan penelitian. 1. Reduksi Ukuran Pengecilan ukuran sampel dilakukan untuk merubah ukuran sampel tanpa menyebabkan perubahan apapun pada massa sampel. Alat yang digunakan untuk melakukan pengecilan ukuran sampel adalah palu geologi, sehingga bahan galian akan pecah dan berubah ukuran dari sebelumya sekitar 50 mm menjadi 10 mm. Setelah direduksi sampel akan di ayak menggunakan ayakan 3 cm, 0,9 cm dan 0,5 cm agar diperoleh sampel yang mempunyai ukuran partikel yang seragam untuk memudahkan proses selanjutnya. 2. Penggerusan (Grinding) Grinding (penggerusan) adalah proses reduksi ukuran dari bijih dilakukan setelah proses reduksi menggunakan palu geologi, untuk mereduksi partikel mineral halus dengan ukuran yang lebih kecil. Alat yang digunakan dalam proses penggerusan yaitu ball mill tipe. Ball mill merupakan alat yang digunakan untuk mereduksi ukuran partikel dengan metode kerja menggerus. Media gerus ball mill berupah bola-bola baja dan, ball mill dapat menggerus sampai ukuran sebesar -200 mesh. Lama waktu yang digunakan untuk menggerus sampel adalah 15 menit. 3. Penimbangan dan Pengayakan Setelah proses penggerusan (Grinding), sampel kemudian ditimbang untuk mengukur massa sampel yang akan digunakan pada pengujian berikutnya, kemudian dilakukan proses pengayakan. Pengayakan dilakukan untuk mengetahui distribusi ukuran partikel dari tiap fraksi ukuran pengayakan. Ukuran ayakan yang dipakai antara lain +20 mesh, -20+48 mesh, -48+80 mesh, -80+100 mesh, -100+200 mesh, -200 mesh dengan waktu ayak 10 menit. Setelah itu dilakukan penimbangan untuk tiap fraksi ukuran sehingga diperoleh berat masing-masing fraksi. HASIL PENELITIAN Hasil data pengamatan uji laboratorium untuk analisis ayak dengan wakttu grinding 15menit yang dilakukan di Laboratorium Pengolahan Bahan Galian Jurusan Pertambangan, Fakultas Copyright © 2020, Jurnal Geomine, Page: 81 Commented [b3]: Minimal 7 kutipan E-ISSN 2541-2116 ISSN 2443-2083 Teknologi Industri, Universitas Muslim Indonesia dapat dilihat pada Tabel 1 dan Tabel 2 berikut. Tabel 1 analisis ayak tanpa menggunakan lane dengan waktu grinding 15 menit No Ukuran Ukuran (µm) Berat tertahan (gr) % Berat % Berat Tertampung % Berat Lolos Komulatif Log ukuran Log Berat Komulatif Lolos 1 #+20 1988.2 79.37 79.37 20.62 2.92 1.31 2 #-20,+48 841 142.1 5.67 85.04 14.95 2.47 1.17 3 #-48,+80 297 89.6 3.57 88.62 11.37 2.24 1.05 4 #-80,+100 177 21.1 0.84 89.46 10.53 2.17 1.02 5 #-100,+200 149 134.9 5.38 94.85 5.14 1.86 0.71 6 #-200 74 129 5.14 100 0 2504.9 100 Total Comulative Direct Plot 25 y = 0.017x + 7.2995 15 10 5 0 0 200 400 1000 600 800 Ukuran Partikel Mikro Gambar 1 comulative direct plot mencari nilai k dengan waktu grinding 15 menit Comulative Direct Plot mencari nilai K Y = 0,0017x + 7,2995 80 = 0,0017x + 7,2995 K=X 0,0017 K= X =42,76 µm Copyright © 2020, Jurnal Geomine, Page: 82 E-ISSN 2541-2116 ISSN 2443-2083 Log-Log Plot 1.5 1.4 y = 0.5417x 0.2103 - 1.3 1.2 1.1 1 0.9 0.8 0.7 0.6 0.5 0 0.5 1 1.5 3.5 2 2.5 3 Log Ukuran Gambar 2 Log-log plot dengan waktu grinding 15 menit Log-log Plot Mencari Nilai X Y = 0,5417x – 0,2103 Log 80 = 0,5417 – 0,2103 Log x = log 80 + 0,2103 0,5417 Log x = 3.90 x = 1,36 µm. Tabel 2 Analisis ayak dengan waktu grinding 15 menit menggunakan lane No Ukuran Ukuran µm Berat tertaha n (gr) Berat (%) Berat Tertampun g (%) Berat Lolos Komulati f (%) 27.63 Log Ukuran 2.92 Log Berat Komulati f Lolos 1.44 1 #+20 1958.9 72.36 72.36 2 #-20,+48 841 311.1 11.49 83.85 16.14 2.47 1.20 3 #-48,+80 297 120.6 4.45 88.30 11.69 2.24 1.06 4 #-80,+100 177 27.5 1.01 89.32 10.67 2.17 1.02 5 #-100,+200 149 90 3.32 92.64 7.35 1.86 0.86 6 #-200 74 199 7.35 100 0 2707.1 100 Total Copyright © 2020, Jurnal Geomine, Page: 83 E-ISSN 2541-2116 ISSN 2443-2083 Comulative Direct Plot 30 y = 0.0253x + 6.931 25 20 15 10 5 0 0 200 400 1000 600 800 Ukuran Partikel Mikro Gambar 3 comulative direct plot dengan waktu grinding 15 menit Comulative Direct Plot mencari nilai K Y = 0,0253x + 6,931 80 = 0,0253x + 6,931 K = X = (80 - 6,931) 0,0253 K = X = 2,88 µm Log-Log Plot 1.5 y = 0.5494x - 0.1617 1.3 1.2 1.1 1 0.9 0.8 1.5 1.7 1.9 2.1 2.3 2.5 2.7 2.9 3.1 Log Ukuran Gambar 4 Log-log Plot untuk denganCopyright waktu grinding 15 menit © 2020, Jurnal Geomine, Page: 84 E-ISSN 2541-2116 ISSN 2443-2083 Y = 0,5494x – 0,1617 Log 80 = 0,5494x – 0,1617 Log x = (Log 80 + 0,1617) 0,5494 Log x = 3,75 x = 1,32 µm Berdasarkan tabel ukuran ayakan waktu grinding 15 menit yang tanpa menggunakan line diperoleh berat total 2504,9 gram, dan grinding 15 menit yang menggunakan lane diperoleh berat total sebesar 2707,1 sedangkan berat material sebelum diayak untuk masing-masing waktu sebesar 3 kg. Jadi berat yang hilang ketika melakukan grinding tanpa menggunakan lane selama 15 menit yaitu 495,1 gram dan berat yang hilang menggunakan lane yaitu 298,9 gram. Berdasarkan grafik cumulative direct plot juga diperoleh P80 untuk tiap waktu grinding. Pada waktu grinding tanpa menggunakan lane, diperoleh P80 sebesar = 1,36 μm dan untuk waktu grinding 15 menit tanpa menggunakan lane diperoleh P80 sebesar 1,32 μm. P80 menunjukkan bahwa sebanyak 80% partikel produk lolos, untuk waktu grinding 15 menit menggunakan lane diperoleh P80 Dari data dapat dilihat bahwa lama grinding mempengaruhi ukuran hasil gerusan. Semakin lama material melalui proses penggerusan, maka hasil gerusan akan semakin halus. Oleh karena itu, untuk memperkecil P80 variabelvariabel yang dapat diubah diantaranya adalah waktu penggerusan, jumlah media penggerus yang digunakan, ukuran awal umpan mill dan kecepatan putar mill. KESIMPULAN Bardasarkan dari hasil penelitian penulis yang dilakukan di Laboratorium Pengolahan Bahan Galian Jurusan Teknik Pertambangan Universitas Muslim Indonesia, maka dapat disimpulkan bahwa, P80 atau 80% partikel lolos pada ukuran ayakan tanpa menggunakan lane yaitu 1,36 μm dengan waktu grinding 15 menit, dan P80 menggunakan lane yaitu 1,32 dengan waktu grinding 15 menit. Commented [b4]: Sesuaikan dengan tujuan penelitian UCAPAN TERIMA KASIH Peneliti mengucapkan terima kasih kepada orang tua yang telah memberikan dukungan doa, materi, dan moral, Bapak Ir. Firman Nullah Yusuf, ST., MT., IPP., selaku Ketua Program Studi Teknik Pertambangan Fakultas Teknologi Industri Universitas Muslim Indonesia. Ibu Ir. Nurliah Jafar, ST., MT., IPP., selaku Pembimbing I, Bapak Ir. Alam Budiman Thamsi, ST., MT., IPP., selaku Pembimbing II, Teman-Teman Mahasiswa Teknik Pertambangan FTI Universitas Muslim Indonesia yang selalu setia membantu baik dalam suka maupun duka. DAFTAR PUSTAKA Abubakre, O. K, Muriana, R. A and Nwokike, P. N, 2007: Cha racterization and beneficiation of anka chromite ore using magnetic separation process,: Journal of Minerals & Materials Characterization & Engineering, v. 6 No. 2, Hal. 143 – 150. Copyright © 2020, Jurnal Geomine, Page: 85 Commented [b5]: Ucapan terima kasih hanya diberikan kpd instansi yang membatu penelitian bukan dosen. Commented [b6]: Harus singkron dengan yang telah disitasi. Minimal 15 dapus E-ISSN 2541-2116 ISSN 2443-2083 Aslan, N. and Kaya, H., 2009. Beneficiations of chromite concentration waste by multi-gravity separator and high intensity induced roll magnetic separator, The Arabian Journal for Science and Engineering, Vol. 34 No. 2B, Hal. 285-297. Purawiardi, R., 2008., Karakteristik Bijih Kromit Barru, Sulawesi Selatan; Jurnal Riset Geologi dan Pertambangan, Jilid 18 No. 1, Hal. 1-13. Suparka. S; Sopaheluwakan, Jan; Sugiarta, W, 1977., Penyelidikan geologi dan geomagnet cebakan kromit di daerah Barru, Sulawesi Selatan Lembaga Geologi dan Pertambangan Nasional, No. 02/LGPN. Triparthy S. Kumar, Singh, V. dan Ramamurthy, Y., 2012. Improvement in Cr : Fe ratio of Indian chromite ore for ferrochrome production, International Journal of Mining Engineering and Mineral Processing, Vol. 1(3), Hal. 101-106. Waing Waing Kay Khine Oo, Shwe Wut Hmon Aye and Kay Thi Lwin, 2008., Study on the production of chromite refractory brick from local chromite ore, World Academic of Sciene, Engineering and Technology 46, Hal.569 – 574. Universitas Sriwijaya. 2011. Kominusi atau reduksi ukuran. Google.com. diakses pada 9 Juni. Andra. 2012. Pengertian, teori, tujuan kominusi. Google.com. diakses pada 9 Juni 2015. Copyright © 2020, Jurnal Geomine, Page: 86