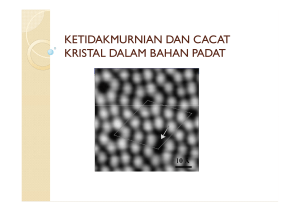

MAKALAH METALURGI FISIK Diajukannya sebagai persyaratan dalam menyelesaikan Tugas mata kuliah Metalurgi Fisik Jurusan Teknin Mesin S1 Fakultas Teknik Universitas Singaperbangsa Karawang Dosen Pengampuh : Ratna Dewi Anjani, ST, M.T. Disusun oleh: TAUFAN PUTRA WAHYU HIDAYAT 1910631150046 JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS SINGAPERBANGSA KARAWANG 2020 i KATA PENGANTAR Puji syukur kami panjatkan ke Tuhan Yang Maha Esa yang telah memberikan kesempatan untuk menyusun Makalah Metalurgi Fisik yang dibuat oleh mahasiswa Program Studi Teknik Mesin S1 Fakultas Teknik Universitas Singaperbangsa Karawang. Makalah ini merupakan hasil pengerjaan kami untuk menyelesaikan Tugas mata kuliah Metalurgi Fisik pada Studi Teknik Mesin S1. Oleh karena itu kami berharap Makalah ini dapat diterima dan bermanfaat. Adapun pihakpihak tersebut antara lain: 1. Bapak Ir. Oleh.,ST.,MT. selaku kepala program studi Teknik Mesin. 2. Ibu Ratna Dewi Anjani, S.T., M.T. selaku dosen pengampu mata Kuliah Metalurgi Fisik. 3. Orang Tua yang sudah memberikan motivasi dan doa dalam setiap kegiatan kami. Demikian Makalah ini Kami buat. Disadari atau tidak, mungkin dalam Pengerjaan Makalah ini masih sangat jauh dari kata sempurna. Kami mohon maaf apabila masih ada banyak kekurangan.Semoga Makalah ini yang Kami susun ini dapat bermanfaat bagi semua pihak. Khususnya juga bermanfaat bagi diri kami sendiri. Penyusun Taufan Putra Wahyu Hidayat ii DAFTAR ISI COVER ....................................................................................... i KATA PENGANTAR .............................................................. ii DAFTAR ISI ............................................................................ iii BAB I PENDAHULUAN ......................................................... 1 1.1 Latar Belakang .......................................................................... 1 1.2 Tujuan........................................................................................ 1 BAB II LANDASAN TEORI ................................................... 3 2.1 Perlakuan Panas ........................................................................ 3 2.2 Macam-macam perlakuan panas .............................................. 7 BAB III PENUTUP.................................................................15 3.1 Kesimpulan............................................................................. .15 3.2 Saran……………………………………………………… iii 15 BAB I PENDAHULUAN 1.2 Latar Belakang Mekanisme penguatan pada material logam merupakan hubungan antar pergerakan dislokasi dan sifat mekanik dari logam. Kemampuan suatu material logam untuk diubah secara plastis tergantung pada kemampuan dislokasi untuk dapat bergerak. Dengan mengurangi pergerakan dislokasi, kekuatan mekanik dapat di tingkatkan, dimana di sebabkan energi mekanik yang di butuhkan untuk membuat deformasi plastis akan semakin besar. Sebaliknya apabila pergerakan dislokasi tidak ada yang menahan, logam akan lebih mudah untuk terdeformasi. Secara umum mekanisme penguatan yang di gunakan pada material logam adalah melalui pengerasan regang, penguatan larutan padat, penguatan presipitasi, dan penguatan batas butir. Mekanisme penguatan memiliki 3 metode yaitu pengerasan tegangan (strain hardening), penguatan larutan padat (solid-solution strengthening), penghalusan butir (grain-size reduction). Gambar 1.1 Mekanisme penguatan pada logam dalam skala mikroskopik. Macam-macam mekanisme penguatan logam ; 1. Pengerasan regangan 1 2. Penguatan oleh atom-atom asing yang larut padat 3. Penguatan oleh fasa kedua 4. Pengutan oleh disperse 5. Penguatan dengan penghalusan butir 6. Pengerasan dengan tranformasi mantensit (pada baja) 7. Penguatan dengan tekstur BAB II 2 PEMBAHASAN 2.1 Pengerasan Tegangan Strain hardening (pengerasan regangan) adalah penguatan logam untuk deformasi plastik (perubahan bentuk secara permanen atau tidak dapat kembali seperti semula). Penguatan ini terjadi karena dislokasi gerakan dalam struktur kristal dari material. Deformasi bahan disebabkan oleh slip (pergeseran) pada bidang kristal tertentu. Jika gaya yang menyebabkan slip ditentukan dengan pengandaian bahwa seluruh atom pada bidang slip kristal serempak bergeser, maka gaya tersebut akan besar sekali. Dalam kristal terdapat cacat kisi yang dinamakan dislokasi. Dengan pergerakan dislokasi pada bidang slip yang menyebabkan deformasi dengan memerlukan tegangan yang sangat kecil. Kalau kristal dipotong menjadi pelat tipis dan dipoles secara elektrolisa, maka akan terlihat di bawah mikroskop elektron, sejumlah cacat yang disebut dislokasi. Dislokasi merupakan cacat kisi yang menentukan kekuatan bahan berkristal. Karena adanya tegangan dari luars, dislokasi akan bergerak kepermukaan luar, sehingga terjadi deformasi. Selama bergerak dislokasi bereaksi satu sama lain. Hasil reaksi ada yang mudah bergerak dan ada yang sulit bergerak. Yang sulit bergerak berfungsi sebagai sumber dislokasi baru (multiplikasi dislokasi). Sehingga kerapatan dislokasi semakin tinggi. Semakin tinggi kerapatan dislokasi, maka semakin sulit dislokasi bergerak sehingga kekuatan logam akan naik. Strain hardening (pengerasan regangan) terjadi selama pengujian tarik. Pada proses uji tarik regangan akan bertambah sehingga kekuatan tarik, kekuatan mulur dan kekerasannya akan meningkat pula sedangkan massa jenis dan hantaran listriknya menurun. Hal ini juga mengakibatkan menurunnya keuletan. Kristal logam mempunyai kekhasan dalam keliatan yang lebih besar dan pengerasan yang luar biasa. Sebagai contoh, kekuatan mulur baja lunak 3 sekitar 180 MPa dan dapat ditingkatkan sampai kira – kira 900 MPa oleh pengerasan regangan (Surdia Tata : 1984). Inilah yang melatarbelakangi mengapa mekanisme pengerasan logam merupakan sesuatu yang berguna. Tegangan di daerah elastis sampai sekitar titik mulur didapat dengan jalan membagi beban oleh luas penampang asal batang uji, biasanya dipakai pada perencanaan mesin – mesin. Tegangan ini dinamakan tegangan teknis atau tegangan nominal. Ketika deformasi bertambah, maka luas penampang batang uji menjadi lebih kecil sehingga tegangan dapat dinyatakan dalam tegangan sebenarnya. Kekuatan tarik atau kekuatan maksimum yang dinyatakan dalam tegangan teknis atau tegangan nominal sering dipakai dalam bidang teknik,yaitu tegangan dalam ordinat fasa gambar 1.2 dinyatakan dalam tegangan nominal. Kalau tegangan dinyatakan dalam tegangan sebenarnya σ’ dan regangan dalam regangan sebenarnya ε’ ε’ = ln ( l / lo ) dan dengan regangan teknik ε ε’ = ln ( 1 + ε ) Hubungan antara tegangan sebenarnya dan regangan sebenarnya didekati oleh persamaan σ’ = K ε’ n dengan n = eksponen pengerasan regangan (sebagai ukuran pengerasan) 1 = koefisien kekuatan K = konstanta n = konstanta K dan n adalah konstanta yang ditentukan oleh jenis bahan dan keadaan deformasi tertentu. Diatas menyatakan perbandingan antara kurva tegangan – regangan teknis dan kurva tegangan – regangan sebenarnya. Dan persamaannya dapat dirumuskan log σ’ = log K + n ε’ Jadi kalau tegangan sebenarnya dan tegangan sebenarnya diplot pada kertas grafik logaritma, daerah deformasi plastis merupakan garis lurus, sedangkan gradiennya merupakan harga n. Kalau keadaan deformasi tertentu diperhitungkan, regangan sebenarnya sama dengan perubahan regangan 4 memanjang dan melintang, atau regangan dari tarikan dan tekanan. Selanjutnya regangan ε’neck pada permulaan pengecilan setempat dari pengujian tarik sama dengan harga n. Berikut adalah nilai K dan n Hubungan antara elastisitas dan strain hardening Ø Pada daerah elastic bahan mengikuti Hukum Hook ( E = σ / ε) Kemudian setelah melewati titik luluh Y akan mengalami deformasi plastis. Seperti yang telah dijelaskan, deformasi berlanjut jika tegangan bertambah sehingga K lebih besar dari Y dan n lebih dari 0. Flow curve biasanya dinyatakan dalam sebagai fungsi linier dengan sumbu logaritma. Kebanyakan logam ulet (ductile) bersifat seperti ini 1. Factor yg mempengaruhi 2. Dengan dislokasi 3. Dengan perlakuan panas 4. Contoh pengerjaannya d roll atau yak opo 5. Data yang mendukung contohnya material apa,kekuatannya brp,dll Penguatan Regangan (Strain Hardening) merupakan fenomena dimana logam ulet berubah sifatnya menjadi lebih keras dan lebih kuat. Penguatan regangan juga disebut dengan istilah ‘cold working’, dikarenakan proses hardening dilakukan pada temperature kamar yang relatif lebih rendah dibanding temperatur leburnya yang tinggi. Pada gambar dibawah juga dijelaskan bagaimana baja, kuningan, dan tembaga memiliki nilai tegangan yield yang besar. Lalu, mengapa logam yang telah mengalami proses reduksi luasan dapat semakin keras dan kuat? Jawabannya karena hal ini disebabkan oleh interaksi antara daerah- daerah regangan yang mengalami dislokasi. Saat benda mengalami yang namanya penguatan regangan, otomatis benda akan mengalami dua dislokasi yaitu dislokasi yang terjadi dalam unit sel dan dislokasi yang disebabkan oleh reduksi luasan tadi. Akibatnya, kepadatan dislokasi akan menjadi semakin 5 besar. Nah, karena saking padatnya dislokasi tadi, ketika suatu bagian hendak mengalami dislokasi ia akan diganjal oleh dislokasi lainnya. Dislokasi keduanya samakat dan tidak terjadi pergerakan yang artinya dislokasi menjadi semakin kecil. Karena dislokasi jadi semakin kecil, otomatis deformasi plastis juga semakin kecil dan hal inilah yang menaikkan tingkat kekerasan dan kekuatan dari logam tadi. Gambar 2.1 Nilai Tegangan Yield Baja, Kuningan dan Tembaga. 2.2 Penguatan Larutan Padat Mekanisme lainnya dari penguatan material adalah dengan menggunakan atom lain yang disisipkan atau mengganti salah satu atom dalam unit sel. Berdasarkan keterangan diatas, logam dalam keadaan murninya memiliki sifat yang lemah dan lebih lembut. Dengan ditambahkannya atom lain yang disisipkan atau digantikan, maka kekuatan dan kekerasan dari suatu material akan lebih besar dibanding dalam keadaan murninya. Hal ini dikarenakan, atom sisipan tadi akan mengalami dislokasi. Ukuran atom yang kecil dan besar yang terlarut akan menurunkan energi regangan. Atom sisipan yang 6 berukuran kecil akan menurunkan energi regangan tekan sedangkan atom sisipan berukuran besar akan menurunkan energi regangan tarik. Semakin banyak terdapat atom sisipan tadi, maka energi regangan lama kelamaan akan hilang dan dislokasi juga semakin kecil hingga hilang. Gambar 2.2 Variasi Komposisi Nikel Terhadap Yield Strength, Tensile Strength, dan Elongasi Gambar 2.3 dan 2.4 Representasi dari kehadiran atom lain yang berukuran besar dan kecil terhadap sifat mekanis logam. 7 2.3 Penghalusan Butir Ukuran dari suatu butiran atau diameter dari butir mempengaruhi kekuatan dari suatu material. Kita tahu bahwa masing- masing butir akan memiliki orientasi gerak yang berbeda- beda antara satu dengan yang lain. Selama deformasi plastis, dislokasi tadi akan menabrak bagian yang disebut batas butir. Nah, pada mekanisme ini, batas butir tadi lah yang akan menjadi penghalang dari terjadinya dislokasi. Sebagai contoh, pada gambar diatas antara butir A dengan butir B memiliki orientasi pergerakan yang berbeda. Jika dislokasi bergerak searah dengan pergerakan butir A, maka ketika dislokasi tadi bergerak kearah butir B, maka ia akan terlebih dahulu menabrak bagian batas butir untuk kemudian mengubah arah orientasinya mengikuti butir B. Oleh karena itu, batas butir disini dapat diartikan sebagai barrier (penghalang). oleh Karena itu, semakin kecil ukuran dari butir atau semakin kecil diameternya maka akan semakin banyak terdapat daerah batas butir yang akan menjadi penghalang dari terjadinya dislokasi. Dengan demikian, material dengan butir yang baik (Butir kecil) akan memiliki kekuatan yang lebih tinggi dibanding material yang memiliki butir kasar (Butir besar) karena memiliki lebih banyak batas butir. Gambar 2.4 Gerakan Dislokasi terhalang dari Batas Butir. 8 Gambar 2.5 Diagram yang Menunjukkan Pengaruh Ukuran Butir Terhadap Yield Strength Material. 2.4 Macam-Macam Mekanisme Penguatan Logam 1. Pengerasan Regangan Untuk masing masing kenaikan regangan plastis, Untuk masing masing kenaikan regangan plastis, dibutuhkan tegangan yang lebih besar untuk tuhkan tegangan yang lebih besar untuk menggerakkan dislokasi dibandingkan sebelumya karena dislokasi telah a dislokasi telah banyak yang sampai banyak yang sampai kebatas butir. Ini berarti logam bertambah kekerasan dan kekuatan. 2. Penguatan Atom-atom yang Larut Padat Pada penguatan ini dimana logam murni bersifat sangat lunak. Penambahan atom asing yang larut padat akan menaikan kekuatannya, Penguatan ini disebut solid solution strengthening, Memasukan atom larut sebagai larutan padat dalam kisi atom pelarut, selalu menghasilkan paduan yang lebih kuat dari pada logam murni. Karbon, Nitrigen, Oksigen, Hidrogen dan Boron elemen yang biasanya membentuk larutan pada sisipan atau intersisi (interstitial solid solition). Logam yang tidak memiliki gaya gabung kimia yang kuat atau satu sama lainya cenderung membentuk laruan padat, sedang logam yang terpisah jauh dalam seri elektromotif cenderung membentuk senyawa antar logam (intermetallic compound) 9 3. Penguatan Fasa Kedua Penguatan fasa kedua terjadi ketika penambahan unsur paduan menghasilkan fasa kedua ( second phase) atau fasa sekunder. Fasa kedua Fasa kedua bersifat keras (kuat) dan getas. Kekeras bersifat keras (kuat) dan getas. Kekerasan (kekuata an (kekuatan) material meningkat dengan n) material meningkat dengan bertambahnya jumlah (fraksi berat) fasa kedua. Contoh paduan y toh paduan yang menghasilkan ang menghasilkan (memiliki) fasa kedua: Ø Baja (Steel ) Besi (Fe) yang dipadu (Fe) yang dipadu dengan karbon (C dengan karbon (C) menghasilkan fasa kedua ) menghasilkan fasa kedua senyawa Fe senyawa Fe3C (sementit) disamping fasa utama ferrit (α) larut padat dalam (Fe) . Fasa ferrit bersifat lebih lunak dan ulet sedangkan sementit sangat keras tapi rapuh. 4. Penguatan Disperse Penguatan dispersi terjadi pada peroses metalurgi serbuk/powder metalurgi dimana proses komposisi yang diikuti oleh proses sintering dilakukan pada pencampuran serbuk kertas kepada serbuk matriks yang bersifat ulet. Akibatnya partikel keras tadi akan memicu gerakan dislokasi dan menghambat gerakannya. Akibatnya terjadi dislokasi dan terjadilah perbanyakan dislokasi sehingga kekerasan dan kekuatannya meningkat. Logam paduan bisa ditingkatkan kekerasannya dengan penambahan partikel penambahan partikel oksida yang oksida yang akan menghalangi pergerakan dari dislokasi. Partikel oksida tidak larut dalam matriknya pada suhu tinggi. Penambahan partikel Al2O3 pada produk SAP pada produk SAP ( sintered aluminium product ) akan memberikan kekuatan yang memberikan kekuatan yang lebih tinggi dibanding lebih tinggi dibandingkan padual Al kan padual Al biasa pada suhu tingg biasa pada suhu tinggi. 5. Penguatan Penghalus Butir 10 Batas butir adalah penghalang dislokasi atau disebut juga penghalang terjadinya slip. Kemampuan menghalangi bertambah dengan peningkatan sudut mis-orientasi butir (angle of misorientation). Butir halus mempunyai batas ). Butir halus mempunyai batas butir lebih banyak s butir lebih banyak sehingga penghalang ehingga penghalang dislokasi lebih banyak dan lebih susah terjadinya slip akhirnya material menjadi lebih kuat. Makin halus ukuran butir maka bidang slip akan semakin pendek sehingga dislokasi akan cepat sampai ke batas butir. Semakin halus ukuran butir maka material akan semakin kuat. 6. Penguatan Tranformasi Martensit Martensit memiliki susunan atom BCT sehingga dislokasi menjadi susah untuk bergerak. Baja dipanaskan sampai fasa austenit lalu dilakukan pendinginan cepat sehingga atom-atom karbon pada austenit tidak sempat berdifusi keluar, akibatnya austenit ak akibatnya austenit akan bertransformasi an bertransformasi menjadi martensit yang memiliki sel sa menjadi martensit yang memiliki sel satuan BCT. Kek tuan BCT. Kekerasan martensit akan semakin tinggi erasan martensit akan semakin tinggi dengan semakin banyaknya atom karbon yang larut didalamnya. 7. Penguatan Tekstur Orientasi-orientasi butirnya tidak acak lagi, melainkan mengrah pada orientasi tertentu. Logam yang orientasi kristal-kristalnya mengarah dikatakan memiliki tekstur kristalografi. logam yang pernah mengalami deformasi atau seperti dirol atau ketika penarikan kawat, akan mengembangkan oreantasi pilihan atau tekstur, dimana bidang kristalografis tertentu cenderung mengoreintasikan dirinya dengan cara yang diutamakannya terhadap arah regangan maksimum. 11 BAB III PENUTUP 12