Perancangan Alat Proses

RINGKASAN: RULE OF THUMB

PERANCANGAN ALAT PROSES

Disadur oleh

Asep Handaya Saputra

dari

Chemical Process Equipment

Selection and Design

Stanly M. Walas

1

Perancangan Alat Proses

KOMPRESOR DAN POMPA VAKUM

1. Fan digunakan hingga tekanannya mencapai 3% (12 inc. air), blower

digunakan hingga tekanannya kurang dari 40 psig, dan kompresor untuk

tekanan yang lebih besar, tetapi batasan penggunaan blower secara umum

termasuk ke dalam batasan penggunaan kompresor.

2. Pompa vakum : untuk tipe reciprocating piston tekanannya turun sekitar 1

Torr; rotary piston sekitar 0.001 Torr; two‐lobe rotary piston sekitar 0.0001 Torr:

steam jet ejector, untuk 1 stage turun sekitar 100 Torr, untuk 3 stage sekitar 1

Torr, dan untuk 5 stage sekitar 0.05 Torr.

3. Ejector yang memiliki 3 stage membutuhkan 100 lb steam/lb udara untuk

menjaga tekanan 1 Torr.

4. tergantung tekanan absolut, Torr, dan volum peralatan, V (ft3), dimana w =

kV2/3 lb/jam, dengan k = 0.2 untuk P bernilai lebih dari 90 Torr, 0.08 – 3

untuk P = 20 Torr, dan 0.025 untuk P kurang dari 1 Torr.

5. THP (Theoritical adiabatic Horse Power) = [(SCFM)T1 / 8130a] [(P2/P1)a‐1],

dimana T1 adalah suhu inlet (OF+460) dan a = (k‐1)/k, k=Cp/Cv.

6. Suhu outlet T2 = T1(P2/P1)a

7. Untuk mengkompres udara yang memiliki temperatur 100OF, k = 1.4, rasio

kompresi = 3, daya teoritis yang dibutuhkan = 62 HP/juta ft3/hari, suhu

outletnya sekitar 306OF.

8. Temperatur keluaran sebaiknya tidak melebihi 350‐400OF; untuk gas

diatomik (Cp/Cv = 1.4) rasio kompresi = 4.

9. Di dalam unit multistage, rasio kompresi untuk setiap stage sebaiknya

sama, rasio = (Pn/P1)1/n, dengan n = stage.

2

Perancangan Alat Proses

10. Efisiensi reciprocating compressor : 65 % untuk rasio kompresi 1.5, 75 % untuk

rasio kompresi 2, dan 80‐85 % untuk rasio kompresi 3‐6.

11. Efisiensi centrifugal compressor (6000‐100,000ACFM pada suction) : 76‐78%

12. Rotary compressor memiliki efisiensi 70 %, kecuali tipe liquid liner sekitar 50

%.

3

Perancangan Alat Proses

CONVEYOR UNTUK PARTIKEL PADATAN

1. Screw conveyor cocok digunakan untuk memindahkan padatan abrasif pada

up incline 20O. Conveyor ini dapat digunakan hingga berjarak 150 ft Conveyor

jenis ini yang berdiameter 12 inc. ini dapat menangani laju alir sebesar

1000‐3000 ft3/jam dengan kecepatan antara 40 s.d. 60 rpm.

2. Belt conveyor digunakan untuk kapasitas tinggi dan jarak jauh (1 mil, tetapi

hanya beberapa ratus ft dalam sebuah plant), up incline maksimal 30O.

Conveyor jenis ini yang memiliki lebar 24 inc. dapat membawa 3000 ft3/jam

dengan kecepatan 100 ft/menit, tetapi untuk kecepatan lebih besar dari 600

ft/menit cocok digunakan untuk beberapa bahan. Konnsumsi energinya

relatif rendah.

3. Bucket elevator : untuk transportasi bahan‐bahan abrasif dan sticky secara

vertikal. Dengan kapasitas conveyor jenis ini sekitar 20 x 20 inc., dapat

membawa 1000 ft3/jam dengan kecepatan 100‐300 ft/menit.

4. Drag‐type conveyor (Redler) cocok digunakan untuk jarak dekat. Kapasitas

jenis ini antara 3‐19 in2 dengan laju 30 ft/menit (fly ash) hingga 250 ft/menit

(grain). Kebutuhan energinya tinggi.

5. Pneumatic conveyor : digunakan untuk kapasitas tinggi, jarak dekat (400 ft),

dan tranportasi secara simultan dari beberapa sumber ke beberapa tujuan.

Baik tekanan vakum maupun rendah (6‐12 psig) dioperasikan dengan

batasan kecepatan udara antara 35‐120 ft/detik tergantung tekanan dan

material,kebutuhan udara sekitar 1‐7 ft3/ft3 padatan yang dipindahkan.

4

Perancangan Alat Proses

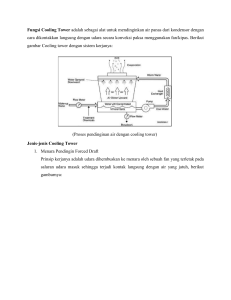

COOLING TOWER

1. Air yang kontak dengan udara di bawah kondisi adiabatis akhirnya dingin

pada temperatur wet‐bulb.

2. Pada unit komersil, 90 % penjenuhan udara dapat dikatakan layak.

3. Ukuran relatif cooling water sensitif terhadap perbedaan antara temperatur

wet bulb dan keluaran :

Δ T (OF)

5

15

Volum

2.4

1.0 0.55

25

relatif

4. Pengisian tower memiliki struktur terbuka untuk meminimisasi pressure

drop, secara standart maksimum nilainya sekitar 2 in air.

5. Laju sirkulasi air sekitar 1‐4 gpm/ft2 dan laju udara sekitar 1300‐1800

lb/(jam)(ft2) atau 300‐400 ft/menit.

6. Tower berjenis aliran udara alami Chimney‐assisted berbentuk hiperboloid

karena jenis ini memiliki kekuatan yang lebih besar untuk ketebalan yang

diberikan; tower yang memiliki tinggi 250 ft memilki tembok beton dengan

ketebalan 5‐6 in. Cross section yang diperluas pada bagian puncak

membantu dalam dispersi udara lembab keluar ke atmosfir.

7. Tower berjenis aliran udara terinduksi secara countercurrent paling banyak

digunakan di dalam industri. Tipe ini mampu untuk mendinginkan air

hingga 2OF dari wet‐bulb.

5

Perancangan Alat Proses

DISTILASI DAN ABSORBSI GAS

1. Distilasi merupakan metode pemisahan liquid yang paling ekonomis

dibandingkan dengan metode pemisahan lainnya seperti ekstraksi,

adsorpsi, dan kristalisasi.

2. Untuk campuran ideal, relative volatility adalah rasio tekanan uap α12 =

P2/P1.

3. Tekanan operasi tower sering ditentukan oleh temperatur kondenser, 100‐

120OF jika air pendingin; atau dengan temperatur maksimum reboiler yang

diperbolehkan, 150 psig steam, 366OF.

4. Secara ekonomis, rasio reflux (R) optimum =1.2 x Rmin.

5. Secara ekonomis, jumlah tray (N) optimum mendekati 2 x Nmin.

6. Jumlah tray minimum dapat ditentukan dengan persamaan Fenske‐

Underwood :

Nm = log {[x / (1‐x)]ovhd / [x/(1‐x)]btms} / log α

7. Reflux minimum (Rm) untuk campuran biner atau pseudobiner dapat

ditentukan dengan persamaan berikut, dimana xD = 1 dan D/F adalah rasio

laju produk overhead dan umpan :

RmD/F = 1/(α‐1),

(Rm+1)D/F = α/(α+1),

dimana kondisi umpan berada pada bubble point,

dimana kondisi umpan berada pada dew point.

8. Dianjurkan menambahkan faktor keamanan 10 % untuk jumlah tray yang

dihitung.

9. Pompa reflux dibuat 25 % dari ukuran akhir.

10. Ukuran tray spacing yang dibuat 20‐24 in.

6

Perancangan Alat Proses

11. Efisien puncak tray adalah pada harga vapour factor FS = u (ρv)1/2 pada range

1‐1.2 (ft/detik)(lb/ft3)1/2. Range FS ini menentukan diameter tower. Kecepatan

linier sekitar 2 ft/detik pada tekanan sedang dan 6 ft/detik pada kondisi

vakum.

12. Nilai optimum faktor absorbsi Kremser‐Brown, A = K(V/L), adalah antara

1.25‐2.

13. Pressure drop per tray sekitar 0.1 psi.

14. Efisiensi tray untuk distilasi hidrokarbon ringan dan larutan cair adalah 60‐

90 %; untuk proses stripping dan absorbsi gas adalah 10‐20 %.

15. Sieve tray memiliki ukuran diameter hole sekitar 0.25‐5.0 in, luas hole 10 %

dari cross section aktif.

16. Valve tray memiliki ukuran diameter hole 1.5 in dan masing‐masing

dilengkapi dengan sebuah liftable cap, 12‐14 cap/ft2 cross section aktif. Valve

tray biasanya lebih murah dari sieve tray.

17. Bubblecap tray hanya digunakan ketika ketinggian cairan yang diinginkan

harus dijaga pada rasio turndown yang rendah; dan dapat dirancang untuk

pressure drop yang lebih rendah dibandingkan dengan sieve dan valve tray.

18. Tinggi weir sekitar 2 in, panjang weir sekitar 75 % dari diameter tray,

maksimum laju liquid sekitar 8 gpm/in weir; susunan multipass digunakan

pada laju liquid yang tinggi.

19. Packing random cocok digunakan untuk tower yang memiliki diameter

kolom di bawah 3 in dan pressure drop rendah.

20. Untuk laju gas sebesar 500 cfm gunakan packing yang berukuran 1 in; untuk

laju gas sebesar 2000 cfm atau lebih gunakan packing yang berukuran 2 in.

21. Rasio diameter tower dan packing sebaiknya 15 : 1.

7

Perancangan Alat Proses

22. Karena faktor deformabilitas, packing yang berasal dari bahan plastik

digunakan untuk kedalaman kolom 10‐15 ft (unsupported), untuk logam 20‐

25 ft.

23. Liquid redistributor dibutuhkan untuk setiap 5‐10 diameter tower dengan pall

ring atau setiap 20 ft. jumlah aliran liquid sebaiknya 3‐5/ft2 dalam tower

yang memiliki diameter lebih besar dari 3 ft (beberapa ahli mengatakan 9‐

12/ft2), dan lebih banyak untuk tower yang berdiameter lebih kecil.

24. HETP (Height Equivalent to a Theoritical Plate) untuk untuk kontak uap‐cair

bernilai 1.3‐1.8 ft untuk jenis pall ring yang berdiameter 1 in dan 2.5‐3.0

untuk pall ring yang berdiameter 2 in.

25. Packed tower sebaiknya dipoerasikan kira‐kira 70 % dari laju flooding yang

diberikan oleh korelasi Sherwood, Lobo, d.l.l.

26. Reflux drum biasanya diletakkan horizontal, dengan waktu liquid holdup 5

menit.untuk fasa liquid kedua, misalnya sistem hidrokarbon‐air, kecepatan

linier fasa tersebut 0.5 ft/detik, dengan diameter minimal 16 in.

27. Untuk tower yang berdiameter 3 ft, tambahkan 4 ft pada bagian atas untuk

melepaskan uap dan 6 ft pada bagian bawah untuk mengatur tinggi cairan

dan umpan yang berasal dari reboiler.

28. Ukuran ketinggian tower maksimal 175 ft karena pertimbangan pondasi

dan faktor angin. Selain itu nilai L/D harus kurang dari 30.

8

Perancangan Alat Proses

DRIVER DAN PERALATAN RECOVERY ENERGI

1. Nilai efisiensi lebih besar didapatkan pada mesin yang berukuran lebih

besar. Efisiensi motor 85‐95 %; steam turbine 42‐78 %; gas engine dan gas

turbine 28‐38 %.

2. Untuk daya di bawah 100 HP, motor listrik hampir digunakan secara

terpisah/eksklusif dan dapat menggerakan alat hingga berdaya 20,000 HP.

3. Motor induksi sangat terkenal. Synchronous motor dibuat untuk kecepatan

rendah sekitar 150 rpm dan cocok digunakan untuk reciprocating compressor

yang memiliki kecepatan rendah, tetapi tidak dibuat untuk ukuran lebih

kecil dari 50 HP.

4. Steam turbine untuk daya lebih besar dari 100 HP. Kecepatannya dapat

dikontrol. Sering dioperasikan sebagai alternatifpada kasus power failure.

5. Combustion engine dan turbine dapat digunakan terbatas pada lokasi yang

terpencil.

6. Gas expander untuk recovery energi dapat dibenarkan pada kapasitas

beberapa ratus HP; sebaliknya reduksi tekanan yang dibutuhkan di dalam

proses dipengaruhi oleh throttling valve.

9

Perancangan Alat Proses

DRYING PADATAN

1. Range waktu pengeringan adalah beberapa detik pada spray dryer hingga

satu jam atau kurang pada rotary dryer dan beberapa jam atau beberapa hari

pada tunnel shelf atau belt dryer.

2. Continous tray dan belt dryer untuk material yang berukuran kecil (granural)

atau pellet yang berukuran 3‐15 mm memiliki waktu pengeringan antara 10‐

200 menit.

3. Rotary cylindrical dryer beroperasi dengan kecepatan superficial udara sekitar

1‐10 ft/detik, kadang‐kadang lebih dari 35 ft/detik jika materialnya kasar.

Waktu tinggal (residence time) nya sekitar 5‐90 menit. Holdup padatannya

sekitar 7‐8 %. Cross section 85 % untuk tujuan perancangan. Pada aliran

countercurrent, temperatur gas keluar sekitar 10‐20OC di atas padatan.

Kecepatan putar yang digunakan sekitar 4 rpm, tetapi untuk produknya

sekitar 15 rpm dengan diameter sekitar 25 ft.

4. Drum dryer untuk pasta dan slurry beroperasi dengan waktu kontak sekitar

3‐12 detik, menghasilkan kepingan/flake dengan ketebalan 1‐3 mm dengan

laju evaporasi 15‐30 kg/m2.jam. Diameternya sekitar 1.5‐5.0 ft; laju rotasinya

sekitar 2‐10 rpm. Kapasitas evaporasi terbesarnya sekitar 3000 lb/jam pada

aplikasi industri.

5. Pneumatic conveying dryer secara normal digunakan untuk partikel yang

berdiameter 1‐3 mm tetapi dapat pula digunakan untuk ukuran partikel

yang berdiameter lebih dari 10 mm ketika kebanyakan uap (lembab) berada

di atas permukaan. Kecepatan udaranya 10‐30 m/detik. Waktu tinggal

(single pass) sekitar 0.5‐3.0 detik, tetapi normalnya waktu tinggal rata‐rata

termasuk recycle sekitar di atas 60 detik. Kebutuhan udaranya beberapa

SCFM/lb produk kering/jam.

10

Perancangan Alat Proses

6. Fludized bed dryer beroperasi paling baik untuk ukuran partikel berdiameter

sekitar 10 mm, tetapi untuk diameter lebih dari 4 mm telah diproses.

Kecepatan gas yang dua kali kecepatan fluidisasi minimum memenuhi

aturan keamanan proses. Pada operasi kontinyu, waktu pengeringan sekitar

1‐2 menit cukup, tetapi untuk proses pengeringan secara batch, beberapa

produk farmasi dioperasikan dengan waktu pengeringan sekitar 2‐3 jam.

7. Spray dryer: uap (lembab) yang berada di atas permukaan dihilangkan

selama 5 detik, dan kebanyakan pengeringan selesai selama kurang dari 60

detik. Aliran paralel udara dan stock umumnya banyak digunakan.

Atomizing nozzle memiliki bukaan 0.012‐0.15 in dan beroperasi pada tekanan

300‐4000 psi. Kecepatan putar roda atomizing spray sekitar 20,000 rpm

dengan kecepatan periferal sekitar 250‐600 ft/detik. Untuk nozzle, panjang

rasio diameter dryer sekitar 4‐5; dengan roda spray, rasionya 0.5‐1.0. Untuk

perancangan akhir, para ahli berkata, pada pilot test dalam sebuah unit

sebaiknya dibuat berdiameter 2 meter.

11

Perancangan Alat Proses

EVAPORATOR

1. Long tube vertical evaporator dengan sirkulasi alami maupun paksa sangat

terkenal. Diameter tube‐nya sekitar 19‐63 mm dan panjang tube sekitar 12‐30

ft.

2. Pada sirkulasi paksa, kecepatan linier di dalam tube sekitar 15‐20 ft/detik.

3. Tingginya boiling point oleh padatan terlarut menghasilkan perbedaan 3‐10OF

antara larutan dan uap jenuh.

4. Jika kenaikan tidik didih cukup besar, jumlah evaporator yang dipasang

secara seri 4‐6 dengan umpan diletakkan di depannya.

5. Jika kenaikan tidik didih kecil, biaya minimum diperoleh dengan evaporator

yang dipasang secara seri 8‐10.

6. Pada backward feed, larutan yang lebih terkonsentrasi dipanaskan oleh steam

yang

bertemperatur paling tinggi sehingga pemanasan permukaan

dikurangi, tetapi larutan harus dipompa diantara stage.

7. Steam yang ekonomis untuk jumlah N‐stage sekitar 0.8N lb evaporasi/lb lb

steam keluaran.

8. Tekanan steam interstage dapat didorong oleh steam jet compressor dengan

efisiensi 20‐30 % atau dengan kompresor mesin dengan efisiensi sekitar 70‐

75 %.

12

Perancangan Alat Proses

EKSTRAKSI, LIQUID ‐ LIQUID

1. Fasa terdispersi sebaiknya berada dalam satu fasa yang memiliki laju volumetrik

yang lebih besar kecuali pada peralatan backmixing yang juga berada dalam satu

fasa tetapi memilki laju volumetrik yang lebih kecil. Karena holdup fasa kontinyu

biasanya lebih besar, maka fasa tersebut sebaiknya dibuat dari material yang kurang

berbahaya dan cukup murah.

2. Tidak ada aplikasi komersial yang diketahui dari proses refluks ke ekstraksi,

meskipun secara teori diinginkan (Treybal).

3. Pengaturan mixer-settler dibatasi hingga lima stages. Mixing terlaksana dengan

impeler yang berputar atau pompa sirkulasi. Settler didesain pada asumsi bahwa

ukuran droplet sekitar 150μm diameter. Pada vessel terbuka, waktu tinggal 30-60

menit atau kecepatan supervicial sekitar 0.5-1.5 ft/min diadakan di vessel. Efisiensi

stage ekstraksi biasanya diambil 80%.

4. Spray tower meski tingginya 20-40 ft tidak dapat dianggap memiliki fungsi lebih

dari satu stages.

5. Packed tower digunakan bila 5-10 stages mencukupi. Pall ring dengan ukuran 1-1.5

in. adalah terbaik. Loading fasa terdispersi tidak boleh melebihi 25 gal/(min)(sqft).

HETS 5-10 ft dimungkinkan. Fasa terdispersi harus didistribusikan kembali setiap 57 ft. Packed tower tidak memuaskan ketika tegangan permukaan lebih dari 10

dyn/cm.

6. Sieve tray tower hanya memiliki diameter lubang 3-8 mm Kecepatan yang melalui

lubang dijaga dibawah 0.8 ft/sec untuk menghinadri pembentukan drop yang kecil.

Redispersi kedua fasa pada tiap tray dapat didisain. Tray spacing adalah 6-24 in.

Efisiensi tray ada pada rentang 20-30%.

7. Pulsed packed dan sieve tray tower dapat beroperasi pada frekuensi 90 siklus/menit

dan amplitudo 6-25 mm. Pada tower dengan diameter besar, HETS sekitar 1m telah

diselidiki. Tegangan permukaan sebesar 30-40 dyn/cm tidak memiliki efek yang

merugikan.

8. Reciprocating tray tower dapat memiliki diameter lubang 9/16 in. , 50-60 area

terbuka, panjang stroke 0.75 in., 100-150 strokes/min, plate spacing biasanya 2 in.

13

Perancangan Alat Proses

tetapi pada rentang 1-6 in. Pada tower dengan diameter 30 in., HETS adalah 20-25

in. dan aliran keluar adalah 2000 gal/(hr)(sqft). Daya yang dibutuhkan lebih kecil

daripada yang dibutuhkan pulsed tower.

9.

Rotating disk contactor atau rotary agitated tower lainnya merealisasi HETS pada

rentang 0.1-0.5 m. Efisiensi Kuhni terutama dengan cakram pelubang dari 40 % luas

permukaan bebas memiliki HETS 0.2 m dan kapasitas 50 m3/m2hr.

14

Perancangan Alat Proses

FILTRASI

1. Proses diklasifikasi oleh laju pembentukan cake di sebuah laboratory vacuum leaf

filter: cepat 0.1‐10.0 cm/sec; medium, 0.1‐10.0 cm/ min; lambat, 0.1‐10.0 cm/hr.

2. Filtrasi secara kontinu tidak boleh dicoba jika cake dengan ketebalan 1/8 in.

tidak dapat dibentuk kurang dari 5 menit.

3. Filtrasi secara cepat terlaksana dengan belts, top feed drums, atau sentrifuge jenis

pusher.

4. Filtrasi dengan laju medium terlaksana dengan sentrifuge tipe vacuum drum

atau disks atau peeler.

5. Filtrasi sluri yang lambat ditangani dalam filter bertekanan atau sentrifuge

sedimentasi.

6. Penjelasan dengan pembentukan cake yang tidak dapat diabaikan terlaksana

dengan cartridge, drum berlapis, atau filter pasir.

7. Tes laboratorium disarankan ketika permukaan filter diharapkan melebihi

beberapa meter persegi, ketika pencucian cake yang kritis, ketika pengeringan

cake menjadi masalah, atau pelapisan mungkin diperlukan.

8. Untuk bijih dan mineral tanah yang baik, laju filtrasi rotary drum sekitar 1500

lb/(day)(sqft), pada 20 rev/hr dan 18‐25 in. Hg vakum.

9. Padatan kasar dan kristal dapat difiltrasi pada laju 6000 lb/(day)(sqft) pada 20

rev/hr, 2‐6 in. Hg vakum.

15

Perancangan Alat Proses

FLUIDISASI PARTIKEL DENGAN GAS

1. Yang termasuk properti dari partikel yang membantu untuk melancarkan

fluidisasi : bentuk bulat atau halus, kekuatan yang cukup untuk menahan

kikisan, ukuran pada rentang diameter 50‐500 μm, spektrum ukuran dengan

rasio terbesar dan terkecil dalam rentang 10‐25.

2. Katalis

perengkahan

adalah

anggota

dari

kelas

yang

luas

yang

dikarakterisasikan oleh diameter 30‐150 μm, densitas 1.5 g/mL atau lebih,

ekspansi bed yang dapat diterima sebelum fluidisasi berlangsung, kecepatan

gelembung minimum lebih besar dari kecepatan fluidisasi, dan pelepasan

gelembung yang cepat.

3. Partikel fluidisasi secara halus lainnya dilambangkan dengan pasir kasar dan

beads kaca yang keduanya telah diteliti di kebanyakan laboratorium. Ukuran

mereka pada rentang 150‐500 μm, densitas 1.5‐4.0 g/mL, ekspansi bed yang

kecil, kira‐kira sama dengan magnitude dari kecepatan gelembung minimum

dan kecepatan fluidisasi minimum, dan juga memiliki pelepasan gelembung

yang cepat.

4. Partikel kohesif dan partikel dengan besar 1 mm atau lebih tidak terfluidisasi

dengan baik dan biasanya diproses dengan cara lain.

5. Hubungan kasar telah ditemukan antara kecepatan fluidisasi minimum,

kecepatan gelembung minimum, dan tinggi pelepasan. Lagi pula pakar

menyarankan bahwa desain sebenarnya akan berdasarkan atas kinerja pilot

plant.

6. Operasi praktis dilakukan pada kecepatan fluidisasi minimum kelipatan dua

atau lebih. Dalam reaktor, material yang keluar diperoleh kembali dengan

siklon dan dikembalikan ke proses. Pada dryers, partikel yang bagus kering

paling cepat sehingga material yang keluar tidak di‐recycle.

16

Perancangan Alat Proses

PENUKAR PANAS

1. Ambil aliran berlawanan arah yang nyata dalam shell and tube exchanger sebagai

basis.

2. Tube standar memilki OD 3/4 in. triangular spacing 1 in., dan panjang 16 ft; shell

dengan diameter 1 ft mengakomodasi 100 sqft ; diameter 2 ft, 400 sqft ;

diameter 3 ft, 1100 sqft.

3. Sisi tube untuk fluida yang menyebabkan korosi, fouling, scaling dan fluida

bertekanan tinggi.

4. Sisi shell untuk fluida yang kental dan untuk mengkondensasi fluida.

5. Pressure drop adalah 1.5 psi untuk mendidihkan dan 3‐9 psi untuk keperluan

lain.

6. Temperatur minimum mendekati 20 0F dengan pendingin normal, 10 0F atau

lebih kecil dengan refrigeran.

7. Temperatur air masuk adalah 90 0F, temperatur keluaran maksimum 120 0F.

8. Koefisien pertukaran panas untuk tujuan estimasi, Btu/(hr)(sqft)(0F) : air ke

cairan, 150 ; kondenser, 150 ; cairan ke cairan, 50 ; cairan ke gas, 5 ; gas ke gas, 5

; reboiler, 200. Fluks maksimum dalam reboiler, 10,000 Btu/(hr)(sqft).

9. Double‐pipe exchanger kompetitif pada kerja yang membutuhkan 100‐200 sqft.

10. Compact (flate and fin) exchanger memiliki 350 sqft/cuft, dan kira‐kira empat kali

transfer panasnya dari unit shell and tube per cuft.

11. Plate and frame exchanger cocok untuk operasi yang bersih, dan lebih murah 25‐

50% ddalam konstruksi baja daripada unit shell and tube.

12. Air cooler : OD tube adalah 0.75‐1.00 in. total permukaan ber‐fin 15‐20 sqft/sqft

permukaan terbuka, U = 80‐100 Btu/(hr)(sqft permukaan terbuka)(0F), daya

masukan kipas 2‐5 HP/(Mbtu/hr), mendekati 50 0F atau lebih.

17

Perancangan Alat Proses

13. Fired heaters : laju radiasi, 12,000 Btu/(hr)(sqft) ; laju konveksi, 4000 ; kecepatan

minyak dingin di tube, 6 ft/sec ; mendekati transfer panas yang sama dalam dua

bagian ; efisiensi termal 70‐75% ; temperatur flue gas 250‐350 0F diatas masukan

umpan ; temperatur stack gas 650‐950 0F.

18

Perancangan Alat Proses

INSULASI

1. Sampai 650 0F, kebanyakan digunakan 85% magnesia.

2. Sampai 1600‐1900 0F, digunakan campuran asbes dan tanah diatomik.

3. Refraktori keramik pada temperatur yang lebih tinggi.

4. Perlengkapan kriogenik (‐200 0F) bekerja untuk insulasi dengan pori‐pori yang

baik dimana akan memerangkap udara.

5. Ketebalan optimum bervariasi dengan temperatur : 0.5 in. pada 200 0F, 1 in.

pada 400 0F, 1.25 in. padaa 600 0F.

6. Pada kondisi berangin (7.5 miles/hr), dibenarkan untuk menambah ketebalan

10‐20%.

PENCAMPURAN DAN PENGADUKAN

1. Agitasi yang ringan dicapai dengan mensirkulasikan cairan dengan impeler

pada kecepatan superfisial sebesar 0.1‐0.2 ft/sec, dan agitasi intensif sebesar 0.7‐

1.0 ft/sec.

2. Intensitas dari agitasi dengan impeler dalam tangki berpenghalang diukur oleh

masukan daya, HP/1000 gal, dan kecepatan tip impeler :

HP/1000 gal

Operasi

Tip

speed

(ft/min)

Pencampuran

0.2‐0.5

Reaksi Homogen

0.5‐1.5

Reaksi

dengan

Pertukaran 1.5‐5.0

7.5‐10

10.15

Panas

19

Perancangan Alat Proses

Campuran cairan‐cairan

5

15‐20

Campuran cairan‐gas

5.10

15‐20

Slurry

10

3. Proporsi relatif tangki berpengaduk terhadap diameter D : ketinggian cairan =

D; diameter impeler turbin = D/3 ; ketinggian impeler diatas dasar = D/3 ; lebar

bilah impeler = D/15 ; empat penghalang vertikal dengan lebar = D/10.

4. Baling‐baling dibuat maksimum 18 in., impeler turbin sampai 9 ft.

5. Gelembung gas muncul di dasar vessel akan terjadi di agitasi ringan pada

kecepatan superfisial gas 1 ft/min, agitasi yang berat pada 4 ft/min.

6. Suspensi padatan dengan settling velocity sebesar 0.003 ft/sec dilaksanakan baik

dengan impeler turbin atau impeler baling‐baling, tetapi jika settling velocity

diatas 0.15 ft/sec diperlukan agitasi intensif dengan baling‐baling.

7. Daya untuk mencampurkan gas dan cairan bisa lebih kecil 25‐50% daripada

daya yang diperlukan untuk mencampurkan cairan saja.

8. In‐line blender memadai ketika waktu kontak kedua atau dua mencukupi,

dengan masukan daya 0.1‐0.2 HP/gal.

20

Perancangan Alat Proses

PEMBESARAN UKURAN PARTIKEL

1. Metode utama dari pembesaran ukuran partikel adalah : kompresi menjadi

butiran, diekstrusi (dibentuk dengan mengeluarkannya melalui lubang kecil)

melalui cetakan dilanjutkan dengan pemotongan atau pemecahan menjadi

ukuran yang diinginkan, pembutiran material cair diikuti dengan solidifikasi,

aglomerasi dibawah kondisi berputar atau bisa juga pada kondisi teraduk

dengan atau tanpa bahan pengikat.

2. Rotating drum granulator memiliki rasio panjang dan diameter 2‐3, kecepatan

10‐20 rpm, sudut sebesar 100. Ukuran dikendalikan oleh kecepatan, waktu

tinggal, dan jumlah pengikat; pada umumnya berdiameter 2‐5 mm.

3. Rotary disk granulator menghasilkan lebih banyak produk yang hampir seragam

dibanding drum granulator. Fertilizer dibuat 1.5‐3.5 mm ; bijih besi berdiameter

10‐25 mm.

4. Pemadatan bergulung dan pembriketan dilakukan dengan penggulung

berkisar dari diameter 130 mm dengan lebar 50 mm hingga diameter dengan

lebar 550 mm. Ekstrudat dibuat dengan ketebalan 1‐10 mm dan dikurangi

hingga ukuran yang diperlukan oleh proses manapun seperti umpan mesin

pembuat tablet atau ke dryer.

5. Tablet dibuat di mesin rotary kompresor yang mengkonversikan bubuk dan

butiran menjadi seragam ukurannya. Diameter maksimum umumnya sekitar

1.5 in., tetapi ukuran khusus hingga diameter 4 in. mungkin saja. Mesin

beroperasi pada 100 rpm atau sekitar itu dan membuat hingga 10,000

tablet/min.

6. Ekstruder mebuat pelet dengan memaksa bubuk, pasta, dan lelehan melalui

cetakan dlanjutkan dengan pemotongan. Screw 8 in. memiliki kapasitas 2000

lb/hr dari plastik cair dan dapat mengekstrudat pipa tabung pada 150‐300

21

Perancangan Alat Proses

ft/min dan untuk memotong hingga sekecil pencuci pada 8000/min. Penggiling

ekstrusi ring pellet memiliki diameter lubang 1.6‐32 mm. Laju produksi

mencakup rentang 30‐200 lb/(hr)(HP).

7. Prilling

tower

mengkonversikan

material

cair

menjadi

droplet

dan

memungkinkannya untuk tersolidkan dengan mengontakkan dengan aliran

udara. Digunakan tower setinggi 60 m. Secara ekonomi proses menjadi

kompetitif dengan proses pembutiran lain ketika kapasitas mencapai 200‐400

ton/day. Sebagai contoh prill amonium nitrat berdiameter 1.6‐.5 mm pada

rentang 5‐95%.

8. Pembutiran dengan fluidized bed dilakukan di bed yang dangkal sedalam 12‐24

in. pada kecepatan udara 0.1‐2.5 m/s atau tiga kali kecepatan minimum

fluidisasi, dengan laju evaporasi 0.005‐1.0 kg/m2sec. Satu produk memiliki

rentang ukuran diameter 0.7‐2.4 mm.

22

Perancangan Alat Proses

PEMIPAAN

1. Kecepatan jalur dan pressure drop, dengan diameter jalur D dalam inci; discharge

pompa cairan, (5+D/3) ft/sec, 2.0 psi/100 ft; suction pompa cairan, (1.3+D/) ft/sec,

0.4 psi/100 ft; steam atau gas, 20D ft/sec, 0.5 psi/100 ft.

2. Control valve membutuhkan setidaknya 10 psi drop untuk kontrol yang bagus.

3. Globe valve digunakan untuk gas, diperlukan kontrol dan penutup ketat

dimanapun.

4. Gate valve digunakan untuk keperluan lainnya.

5. Fitting dengan sekrup ddigunakan hanya jika ukuran 1.5 in. dan yang lebih

kecil dari itu, bisa juga dengan flange atau pengelasan.

6. Flange dan fitting dibuat peringkat 150, 300, 600, 900, 1500, atau 2500 psig.

7. Nomor schedule pipa mendekati = 1000P/S, , dimana P adalah tekanan internal

psig dan S adalah tegangan kerja yang diperbolehkan (sekitar 10,000 psi untuk

A120 baja karbon pada 500 0F). Pada umumnya schedule 40.

23

Perancangan Alat Proses

POMPA

1. Daya untuk memompa cairan; HP = (gpm)(psi difference)/1714)(fractional

efficiency). Normal pump suction head (NPSH) dari pompa harus melebihi dari

angka tertentu, tergantung pada jenis pompa dan kondisinya, jika ingin

menghindari kerusakan. NPSH = (tekanan pada mata impeler‐tekanan

uap)/(densitas). Rentang yang umum adalaah 4‐20 ft.

2. Kecepatan spesifik Ns = (rpm)(gpm)0.5/(head in ft)0.75. Pompa mungkin rusak

jika melewati batas tertentu dari Ns, dan efisiensi terbaik pada beberapa

rentang.

3. Pompa sentrifugal ; Single stage utnuk 1‐5000 gpm, head maksimum 500 ft ;

multistage untuk 20‐11,000 gpm, maksimum head 5500 ft. Efisiensi adalah 45%

pada 100 gpm, 70% pada 500 gpm, 80% padaa 10,000 gpm.

4. Pompa aksial untuk 20‐100,000 gpm, head 50,000 ft, efisiensi 50‐80%.

5. Pompa reciprocating untuk 10‐10,000 gpm, head maksimum 1,000,000 ft. Efisiensi

70% pada 10 HP, 90% pada 500 HP.

24

Perancangan Alat Proses

REAKTOR

1. Laju reaksi dalam setiap tahap awal harus dilaksanakan di laboratorium, dan

waktu tinggal atau space velocity dan distribusi produk pada saat yang sama

harus ditemukan dalam pilot plant.

2. Dimensi partikel katalis adalah 0.1 mm dalam fluidized bed, 1 mm dalam slurry

bed, dan 2‐5 mm dalam fixed bed.

3. Proporsi optimum dari reaktor tangki berpengaduk adalah dengan tinggi

cairan yang setara dengan diameter tangki, tetapi pada tekanan tinggi proporsi

yang lebih ramping adalah ekonomis.

4. Masukan daya ke tangki reaksi homogen berpengaduk adalah 0.5‐1.5 HP/1000

gal, tetapi tiga kali dari jumlah ini ketika panas akan ditransfer.

5. Sifat CSTR (Continous Stirred Tank Reactor) ideal digunakan sebagai pendekatan

ketika waktu tinggal rata‐rata 5‐10 kali dari waktu yang dibutuhkan untuk

mencapai homogenitas, yang dilakukan dengan 500‐2000 revolusi dari

pengaduk yang didisain mencukupi.

6. Reaksi batch dilakukan dalam tangki berpengaduk untuk laju produksi harian

yang kecil atau jika waktu reaksi lama atau jika beberapa kondisi seperti laju

umpan atau temperatur harus diprogram dengan suatu cara.

7. Reaksi cairan dan slurry yang relatif lambat dilakukan di tangki yang diaduk

kontinu. Empat atau lima baterai yang disusun seri adalah yang paling

ekonomis.

8. Reaktor tubular flow cocok untuk laju produksi tinggi pada waktu tinggal yang

sebentar (detik atau menit) dan dibutuhkan transfer panas yang substansial.

Kemudian digunakan konstruksi tube yang dapat disisipkan atau shell and tube.

25

Perancangan Alat Proses

9. Pada reaktor packed katalis butiran, distribusi waktu tinggal sering tidak lebih

baik daripada lima stage baterai CSTR.

10. Untuk konversi dibwah sekitar 95% dari kesetimbangan, performa dari lima

stage baterai CSTR mendekati plug flow.

26

Perancangan Alat Proses

REFRIGERASI

1. Satu ton refrigerasi adalah memindahkan 12,000 Btu/hr panas.

2. Pada ketinggian temperatur yang bervariasi : 0‐50 0F, garam dingin dan larutan

glikol ; ‐50‐40 0F, amonia, freon, butane ; ‐150‐ ‐50 0F, ethane atau propane.

3. Refrigerasi terkompresi dengan kondenser 100 0F memerlukan HP/ton berikut

pada berbagai ketinggian temperatur : 1.24 pada 20 0F ; 1.75 pada 0 0F ; 3.1 pada

–40 0F ; 5.2 pada –80 0F.

4. Dibawah –80 0F, diperlukan cascade dari dua atau tiga refrigeran.

5. Pada kompresi single stage, rasio kompresi dibatasi hingga 4.

6. Pada kompresi multistage, ekonomi ditingkatkan dengan flashing dan recycling

diantara stage, sehingga disebut operasi pengekonomis.

7. Refrigerasi absorpsi (amonia sampai –0 0F, litium bromida hingga +45 0F)

adalah ekonomis ketika buangan steam tersedia pada 12 psig atau sekitar itu.

27

Perancangan Alat Proses

PEMISAHAN UKURAN PARTIKEL

1. Grizzlies yang konstruksinya terdiri dari palang pararel pada jarak yang cukup

digunakan untuk memisahkan produk yang diameternya lebih besar dari 5 cm.

2. Saringan silinder yang berputar berotasi pada 15‐20 rpm dan dibawah

kecepatan kritis; cocok untuk penyaringan basah atau kering pada rentang 10‐

60 mm.

3. Penyaring datar yang bergetar atau dikocok atau dipengaruhi bola yang

melompat‐lompat. Penyaring cenderung bergetar pada 600‐7000 strokes/min

dan digunakan untuk 38 μm kebawah meskipun kapasitas turun dengan tajam

dibawah 200 μm. Penyaring reciprocating beroperasi dalam rentang 30‐1000

strokes/min dan menangani ukuran dibawah 0.25 mm pada kecepatan yang

lebih tinggi.

4. Ayakan berputar beroperasi pada 500‐600 rpm dan cocok untuk rentang 12 mm

hingga 50 μm.

5. Pengkategorian udara dipilih untuk ukuran yang bagus karena saringan

dengan 150 mesh dan finer mudah rusak dan lambat.

6. Kategori basah kebanyakan digunakan untuk membuat dua rentang produk,

ukuran berlebih dan ukuran kurang, dengan pemisahan umumnya pada

rentang antara 28 dan 200 mesh. Kategori rake beroperasi pada sekitar 9

strokes/min dan ketika melakukan pemisahan pada 200 mesh, dan 32

strokes/min pada 28 mesh. Kandungan padatan tidak kritis, dan overflow

mungkin sebesar 2‐20% atau lebih.

7. Hidrosiklon menangani hingga 600 cuft/min dan dapat memisahkan partikel

dalam rentang 300‐5 μm dari suspensi terlarut. Dalam sebuah kasus, unit

berdiameter 20 in. memiliki kapasitas 1000 gpm dengan pressure drop sebesar 5

psi dan potongan antara 50‐150 μm.

28

Perancangan Alat Proses

UTILITAS : SPESIFIKASI UMUM

1. Steam : 15‐30 psig, 250‐275 0F ; 150 psig, 366 0F ; 400 psig, 448 0F ; 600 psig, 488 0F

atau dengan superheat 100‐150 0F.

2. Air pendingin : Suplai pada 80‐90 0F dari cooling tower, kembali pada 115‐125 0F

; air laut yang kembali pada 110 0F, air dengan sifat tertentu yang kembali atau

kondensat steam diatas 125 0F.

3. Suplai udara pendingin pada 85‐95 0F ; temperatur mendekati proses, 40 0F.

4. Udara terkompresi pada 45, 150, 300, atau 450 psig.

5. Udara instrumen pada 45 psig, titik embun 0 0F.

6. Bahan bakar : gas sebesar 1000 Btu/SCF pada 5‐10 psig, atau hingga 25 psig

untuk beberapa tipe burner ; cairan pada 6 million Btu/barrel.

7. Fluida penukar panas : petroleum oil dibawah 600 0F, Dowtherms dibawah 750

0F, leburan garam dibawah 1100 0F, direct fire atau tenaga listrik diatas 450 0F.

8. Tenaga listrik : 1‐100 HP, 220‐550 V ; 200‐2500 HP, 2300‐4000 V.

29

Perancangan Alat Proses

VESSEL (DRUMS)

1. Drum adalah vessel yang relatif lebih kecil untuk menyediakan kapasitas

mendesak atau pemisahan dari fasa entrained.

2. Drum cairan biasanya horisontal.

3. Pemisah gas/cairan bentuknya vertikal.

4. Panjang/diameter yang optimum = 3, tetapi dalam rentang 2.5‐5.0 adalah biasa.

5. Waktu untuk menahan adalah 5 menit untuk mengisi setengah penuh untuk

reflux drum, 5‐10 menit untuk produk yang menjadi umpan untuk tower

lainnya.

6. Drum umpan dapur, 30 menit untuk setengah penuh diperbolehkan.

7. Knockout drum sebelum kompresor sebaiknya tidak boleh lebih dari 10 kali dari

volume cairan yang melaluinya untuk setiap menitnya.

8. Pemisah cairan/cairan didisain untuk settling velocity 2‐3 in./min.

9. Kecepatan gas pada pemisah gas/cairan, V = ρ L / ρ V − 1 ft / sec dengan k = 0.35

dengan mesh deentrainer, k = 0.1 tanpa mesh dentrainer.

10. Pemisahan entrainment dari 99% dicapai dengan ketebalan mesh pad dari 4‐12

in. ; ketebalan 6 in. populer.

11. Untuk pad vertikal, nilai dari koefisien dari Langkah 9 dikurangi oleh faktor

2/3.

12. Performa yang bagus dapat diharapkan pada kecepatan 30‐100% dari hasil

perhitungan dengan k yang diberikan ; 75% populer.

13. Jarak pelepasan yang cocok adalah 6‐18 in. sebelum pad dan 12 in. diatas pad.

30

Perancangan Alat Proses

14. Siklon separator dapat didisain untuk pengumpulan 95% partikel berukuran 5

μm, tetapi biasanya hanya droplet yang lebih besar dari 50 μm yang perlu

dipisahkan.

VESSEL (BERTEKANAN)

1. Temperatur disain antara –20 0F dan 650 0F adalah diatas temperatur operasi ;

margin aman yang lebih tinggi digunakan diluar rentang temperatur yang

diberikan.

2. Tekanan disain adalah 10% atau 10‐25 psi melebihi tekanan operasi

maksimum, yang mana lebih besar. Tekanan operasi maksimum, pada

gilirannya, diambil sebesar 25 psi diatas operasi normal.

3. Tekanan disain dari vessel yang beroperasi pada 0‐10 psig dan 600‐1000 0F

adalah 40 psig.

4. Untuk operasi vakum, tekanan disain adalah 15 psig dan vakum penuh.

5. Ketebalan minimum dinding untuk ketegaran : 0.25 in. untuk diameter 42 in.

dan dibawahnya, 0.32 in. untuk diameter 42‐60 in., dan 0.38 in. untuk diameter

lebih dari 60 in.

6. Korosi yang diperbolehkan 0.35 in. untuk kondisi korosi yang diketahui, 0.15

untuk aliran non‐korosif, dan 0.006 in. untuk steam drum dan penerima udara.

7. Tegangan kerja yang diperbolehkan adalah seperempat dari kekuatan ultimate

dari material.

8. Tegangan maksimal yang diperbolehkan bergantung dengan tajam terhadap

temperatur.

31

Perancangan Alat Proses

Temperature (0F)

‐20‐650

Low alloy steel SA203 18,750

750

850

1000

15,650

9550

2500

18,750

15,900

6250

(psi)

Type 302 stainless steel

18,750

VESSEL (TANGKI PENYIMPANAN)

1. Untuk yang kurang dari 1000 gal, gunakan tangki vertikal dengan kaki‐kaki.

2. Antara 1000 dan 10,000 gal, gunakan tangki horisontal dengan support beton.

3. Diatas 10,000 gal, gunakan tangki vertikal dengan pondasi beton.

4. Cairan mengacu ke breathing losses dapat disimpan dalam tangki dengan atap

mengapung atau mengembang untuk konservasi.

5. Freeboard adalah 15% dibawah kapasitas 500 gal dan 10% diatas kapasitas 500

gal.

6. Kapasitas tiga puluh hari sering dispesifikasi untuk bahan mentah dan produk,

tetapi tergantung pada jadwal perlengkapan transportasi penghubung.

7. Kapasitas tanki penyimpanan paling tidak 1.5 kali dari ukuran dari

perlengkapan transportasi penghubung ; sebagai contoh, truk tangki 7500 gal,

34,500 gal mobil tangki, dan kapasitas tongkang dan tanker yang tidak terbatas

secara virtual.

32