Bab II Tinjauan Pustaka

advertisement

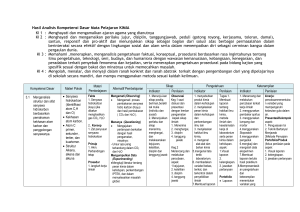

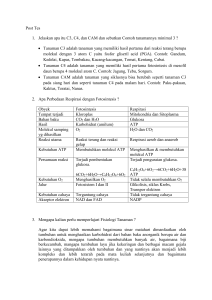

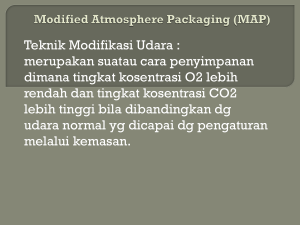

Bab II Tinjauan Pustaka II.1. Karbon dioksida (CO2) II.1.1. Karakteristik Gas CO2 terdapat di atmosfer dalam jumlah kecil yaitu sekitar 370 ppmv. Dalam jumlah yang tidak besar ini, gas CO2 memainkan peran yang sangat penting dalam kehidupan di bumi. Gas CO2 merupakan gas yang tidak berbau dan tidak berwarna. Pada temperatur dan tekanan normal ( 1 atm, 25˚C ) CO2 berada dalam fasa gas, sedangkan pada temperatur yang lebih rendah CO2 akan berbentuk padatan. Apabila CO2 dalam bentuk padat ini dipanaskan pada tekanan dibawah 5,1 bar, padatan tersebut akan menyublim menjadi uap. Pada temperatur di antara temperatur triple point (-56,5 ˚C) dan temperatur kritisnya ( 31,1 ˚C), gas CO2 tersebut akan berubah dari fasa uap menjadi fasa liquid dengan diberi tekanan sebesar tekanan liquifaksinya dan melepaskan panas. Pada temperatur di atas 31,1˚C (pada kondisi tekanan di atas 73,9 bar yang merupakan tekanan pada titik kritis), CO2 dikatakan berada pada kondisi superkritis dimana CO2 tersebut akan berlaku sebagai gas walaupun pada tekanan yang sangat tinggi. Densitas dari gas tersebut akan sangat besar mencapai atau bahkan melampaui densitas dari air dalam fasa cair. Panas akan dilepas ataupun diserap setiap terjadi perubahan fasa dari padatgas, padat-cair maupun cair-gas. Namun demikian pada kondisi superkritis, perubahan fasa menjadi cair atau menjadi gas tidak membutuhkan ataupun melepaskan panas. Tabel 2.1 merangkum beberapa karakteristik fisik yang penting dari CO2 baik dalam fasa gas, cair maupun padat. Tabel 2.1. Karakteristik Fisik CO2 Karakteristik Fisik Nilai Satuan Berat molekul 44.01 Temperatur kritis 31.1 °C Tekanan kritis 73.9 Bar Densitas kritis 467 kg m-3 II-1 Karakteristik Fisik Nilai Satuan Temperatur triple poin -56.5 °C Tekanan triple poin 5.18 Bar Titik didih (1,103 bar) -78.5 °C Densitas gas (1.013 bar, titik didih) 2.814 kg m-3 Densitas gas (STP) 1.976 kg m-3 Volume spesifik (STP) 0.506 m3 kg-1 Cp (STP) 0.0364 kJ (mol-1 K-1) Cv (STP) 0.0278 kJ (mol-1 K-1) Cp/Cv (STP) 1.308 Viskositas (STP) 13.72 μN.s m-2 (or μPa.s) Konduktivitas thermal (STP) 14.65 mW (m K-1) Kelarutan di air (STP) 1.716 Vol vol-1 Enthalpy (STP) 21.34 kJ mol-1 Entropy (STP) 117.2 J mol K-1 Entropy pembentukan 213.8 213.8 J mol K-1 Tekanan uap( 20 °C) 58.5 Bar Densitas cair ( -20 °C, 19.7 bar) 1032 kg m-3 Viskositas (STP) 99 μN.s m-2 (or μPa.s) 1562 kg m-3 571.1 kJ kg-1 Fasa Gas Fasa Cair Fasa Padat Densitas CO2 pada titik beku air Kalor laten penguapan (1.013 bar, titik sublimasi) Ket. : Kondisi STP (Standard Temperature and Pressure) : 0˚C dan 1,013 bar (1 atm) Sumber : IPCC Special Report on Carbon Dioxide Capture and Storage, 2000 Selain itu beberapa karakteristik kimia dari CO2 dapat dilihat pada Gambargambar dibawah ini. Gambar 2.1 menunjukan diagram fasa dari CO2 pada kondisi tekanan dan temperatur tertentu. Pada gambar tersebut dapat dilihat bahwa pada temperatur dan tekanan normal (25˚C dan 1 atm atau 1,013 bar) CO2 akan berada dalam fasa gas. Sedangkan Gambar 2.2 menunjukan densitas dari CO2 pada temperatur dan tekanan tertentu. II-2 Sumber : IPCC Special Report on Carbon Dioxide Capture and Storage, 2000 Gambar 2.1. Diagram fasa CO2 Sumber : IPCC Special Report on Carbon Dioxide Capture and Storage, 2000 Gambar 2.2. Variasi densitas CO2 sebagai fungsi temperatur dan tekanan II.1.1.1 Kelarutan CO2 di air Kelarutan CO2 di air merupakan fungsi dari temperatur, tekanan dan salinitas. Kelarutan CO2 di air murni akan meningkat seiring peningkatan tekanan dan penurunan temperatur serta dapat diestimasikan berdasarkan hasil eksperimen. Di dalam larutanya, CO2 membentuk asam karbonat yang tidak stabil. Selain itu II-3 kelarutan CO2 di air juga akan menurun seiring meningkatnya salinitas dari air tersebut. Kelarutan gas CO2 di air dapat dilihat lebih jelas pada Gambar 2.3. Sumber : IPCC Special Report on Carbon Dioxide Capture and Storage, 2000 Gambar 2.3. Kelarutan CO2 di air Proses pelarutan CO2 di air melalui beberapa tahap mekanisme reaksi yang melibatkan gas dan CO2 terlarut, asam karbonat (H2CO3), ion bikarbonat (HCO3−) dan ion karbonat (CO32−). Sebagaimana diketahui, ketiga bentuk diatas dan termasuk juga CO2 merupakan penyebab utama dari alkalinitas air. Alkalinitas sendiri dapat didefinisikan sebagai kemampuan menetralkan asam. Tahapan reaksi dapat dilihat di bawah ini: (1a) (1b) (1c) (1d) II-4 Berdasarkan tahapan reaksi di atas jelas terlihat bahwa karbon dioksida dan tiga bentuk terlarutnya merupakan bagian dari suatu sistem yang memiliki kesetimbangan karena melibatkan ion HCO3 -. Perubahan konsentrasi dari salah satu komponen dari sistem tersebut akan menyebabkan pergeseran kesetimbangan, merubah konsentrasi ion-ion yang lain dan akhirnya mengakibatkan perubahan pH. Sebaliknya, perubahan pH dapat pula mempengaruhi kesetimbangan sistem tersebut. Gambar 2.4 menunjukan hubungan antara karbon dioksida dan tiga bentuk alkalinitas lainnya di air dengan alkalinitas total sebesar 1 mol dalam rentang pH 4 – 11. Sumber : Lecture 4: Chemical Properties of Water MARI-5421, 2006 Gambar 2.4. Hubungan antara karbon dioksida dan tiga bentuk alkalinitas dalam variasi nilai pH (Fraksi mol dari masing-masing komponen merupakan fraksi desimal dari keseluruhan mol CO2 yang terlarut) Penambahan CO2 ke air akan meningkatkan kelarutan dari gas CO2 tersebut. CO2 yang terlarut bereaksi dengan air membentuk asam karbonat. Asam karbonat akan terdisosiasi menjadi ion bikarbonat yang kemudian akan terdisosiasi lagi menjadi ion karbonat. Hasil keseluruhan dari proses pelarutan gas CO2 anthropogenik di air adalah untuk menyisihkan ion karbonat dan menghasilkan ion bikarbonat pada pH yang rendah. II-5 II.1.2. Karbon dioksida dan pemanasan global Karbon dioksida adalah gas rumah kaca terpenting penyebab pemanasan global yang sedang ditimbun di atmosfer karena kegiatan manusia. Sumbangan utama manusia terhadap jumlah karbon dioksida dalam atmosfer berasal dari pembakaran bahan bakar fosil, yaitu minyak bumi, batu bara, dan gas bumi. Penggundulan hutan serta perluasan wilayah pertanian juga meningkatkan jumlah karbon dioksida dalam atmosfer. Pengaruh masing-masing gas rumah kaca terhadap terjadinya efek rumah kaca bergantung pada besarnya kadar gas rumah kaca di atmosfer, waktu tinggal di atmosfer dan kemampuan penyerapan energi. Peningkatan kadar gas rumah kaca akan meningkatkan efek rumah kaca yang dapat menyebabkan terjadinya pemanasan global. Waktu tinggal gas rumah kaca di atmosfer juga mempengaruhi efektivitasnya dalam menaikkan suhu. Makin panjang waktu tinggal gas di atmosfer, makin efektif pula pengaruhnya terhadap kenaikan suhu. Tabel 2.2. Waktu tinggal dan nilai GWP (Global Warming Potential) gas-gas rumah kaca di atmosfer Gas Rumah Kaca Karbon dioksida (CO2) Waktu Tinggal di Atmosfer, (tahun) GWP (relatif) 50 – 200 1 Metana (CH4) 10 24 Ozon (O3) 0,1 2.000 Dinitrogen oksida (N2O) 150 206 CFC R-11 (CCl3F) 65 12.400 CFC R-12 (CCl2F2) 130 15.800 Sumber : Wibawa, Mario Indra: Inventori Emisi Gas Rumah Kaca (GRK) dari Kegiatan Operasional Pertambangan PT. Kaltim Prima Coal (KPC), 2006 Kemampuan gas-gas rumah kaca dalam penyerapan panas (sinar inframerah) seiring dengan lamanya waktu tinggal di atmosfer dikenal sebagai GWP, Global Warming Potential. GWP adalah suatu nilai relatif dimana karbon dioksida diberi nilai 1 sebagai standar. Dengan kata lain, makin tinggi nilai GWP suatu zat tertentu, makin efektif pula pengaruhnya terhadap kenaikan suhu. Masalah perubahan iklim sebagai akibat dari pemanasan global dari tahun ke tahun semakin menunjukkan dampak negatif yang semakin meningkat. Sehubungan II-6 dengan itu, United Nations Environment Program (UNEP) dan World Meteorological Organization (WMO) mendirikan Intergovernmental Panel on Climate Change (IPCC) pada tahun 1988. IPCC diberi mandat untuk mengkaji status pengetahuan (knowledge) tentang sistem iklim dan perubahan iklim, dampak lingkungan, ekonomi dan sosial dari perubahan iklim, dan strategi penanggulangan yang mungkin dilakukan. IPCC yang terdiri dari pakar ini, menerbitkan Laporan Pengkajian Pertama (First Assessment Report) pada tahun 1990 yang isinya lebih merupakan latar belakang ilmiah dari perubahan iklim. Berdasarkan laporan tersebut, diperoleh beberapa temuan yang terjadi sejak tahun 1977 sebagai berikut : 1. Emisi gas rumah kaca (Green House Gases) yang disebabkan oleh kegiatan manusia diperkirakan menyebabkan perubahan iklim yang cepat. 2. Pemodelan iklim memproyeksikan kenaikan temperatur global sekitar 1- 3.5 ºC antara tahun 1977 sampai 2100. 3. Perubahan iklim sebesar itu dapat menimbulkan dampak yang serius pada lingkungan global. 4. Masyarakat dunia akan menghadapi resiko dan tekanan baru. 5. Manusia dan ekosistem harus menyesuaikan diri terhadap perubahan iklim tersebut di masa yang akan datang. 6. Stabilisasi konsentrasi gas rumah kaca (GRK) di atmosfer akan memerlukan upaya yang besar. Pada tahun 1990, Konferensi Iklim Sedunia yang Kedua (The Second World Climate Conference) yang dihadiri oleh 137 negara, Masyarakat Eropa dan berbagai organisasi internasional, mengusulkan kerangka perjanjian mengenai perubahan iklim. Deklarasi akhir yang disepakati mendukung sejumlah prinsip yang dicantumkan dalam konvensi perubahan iklim (Climate Change Convention). Pada bulan Desember 1990 Majelis Umum PBB menyetujui dibentuknya Intergovernmental Negotiating Comittee for a Framework Convention on Climate Change (INC/FCCC) yang telah mengadakan serangkaian pertemuan antara Februari 1991 dan Mei 1992 untuk menghasilkan konvensi perubahan iklim United Nations Framework Convention on Climate Change yang akhirnya diadopsi di New York pada tanggal 9 Mei 1992 dan ditandatangani oleh 154 negara (ditambah Uni Eropa) II-7 beberapa minggu kemudian menjelang KTT Bumi (Earth Summit) pada bulan Juni 1992 di Rio de Janeiro. Dalam pertemuan-pertemuan setelah KTT Rio, INC/FCCC membahas komitmen, pengaturan mekanisme finansial, dukungan teknis dan finansial pada negara berkembang serta masalah prosedur dan kelembagaan. Tugas INC diselesaikan dalam pertemuannya yang ke-11 pada bulan Februari 1995. Otoritas konvensi dilanjutkan oleh Conference of The Parties (COP), yang menyelenggarakan pertemuan pertamanya di Berlin pada tanggal 28 Maret – 7 April 1995. COP menyepakati perlunya komitmen baru untuk diterapkan setelah tahun 2000, dan membentuk Ad-hoc Group on Berlin Mandate (AGBM) untuk merumuskan suatu protokol atau sejenisnya untuk disepakati pada COP-3 pada bulan Desember 1997 di Kyoto. Pada sidang di Kyoto tersebut, COP menyepakati yang disebut Protokol Kyoto yaitu suatu kesepakatan yang mengharuskan negara-negara maju (Annex I) untuk melaksanakan komitmennya dalam pengurangan emisi Gas Rumah Kaca (GRK) secara bersama-sama paling sedikit 5 % dari total emisi gabungan dunia tahun 1990 dalam perioda komitmen pertama, yaitu 2008 – 2012. Emisi GRK yang diatur oleh Protokol Kyoto terdiri dari enam gas yaitu karbon dioksida (CO2), metana (CH4), nitrous oksida (N2O), hydrofluoro-karbon (HFCs), perfluoro karbon (PFCs), dan sulfur heksafluorida (SF6). Protokol Kyoto menetapkan 3 mekanisme utama dalam implementasinya, yaitu : 1. Implementasi Bersama (Joint Implementation, JI); 2. Mekanisme Pembangunan Bersih (Clean Development Mechanism, CDM); dan 3. Perdagangan emisi atau karbon. Melalui UU No. 17 tahun 2004 tentang Pengesahan Protokol Kyoto Atas Kerangka Kerja Perserikatan Bangsa-Bangsa Tentang Perubahan Iklim, maka Indonesia telah meratifikasi Protokol Kyoto dan Protokol Kyoto telah berbadan hukum. Dengan demikian Indonesia secara resmi telah menyatakan komitmennya untuk berkontribusi dalam mengimplementasikan Protokol Kyoto, yaitu mengurangi emisi GRK di segala sektor kegiatan. II.1.3. Sumber emisi karbon dioksida Sumber utama emisi CO2 dari kegiatan manusia selama dua puluh tahun terakhir ini adalah berasal dari pembakaran bahan bakar fosil. Sisanya berasal dari perubahan tata guna lahan terutama kegiatan deforestasi. Beberapa proses industri II-8 seperti pengilangan minyak bumi serta industri semen, kapur dan besi baja juga merupakan sumber emisi CO2 yang cukup signifikan. Secara global, emisi CO2 dari penggunaan bahan bakar pada tahun 2000 mencapai total 23,5 Gton CO2/tahun. Dari nilai ini, hampir 60%nya berasal dari sumber emisi stasioner. Namun demikian, tidak semua sumber emisi CO2 ini dapat ditangkap untuk kemudian diolah lebih lanjut. Tabel 2.3 menunjukan kontribusi sektor industri sebagai sumber emisi CO2 dalam skala global. Tabel 2.3. Sumber emisi CO2 skala global dengan emisi melebihi 0,1 Mton CO2/tahun berdasarkan proses dan aktivitas industri Proses Jumlah sumber Emisi (Mton CO2/thn) Bahan bakar fosil Pembangkit tenaga listrik 4,942 10,539 Industri semen 1,175 932 Kilang minyak 638 798 Industri besi dan baja 269 646 Industri Petrokimia 470 379 Proses pengolahan minyak dan gas N/A 50 90 33 303 91 7,887 13,466 Sumber lain Biomassa Bioethanol dan bioenergi Total Sumber : IPCC Special Report on Carbon Dioxide Capture and Storage, 2000 Saat ini, sebagian besar sumber emisi mengemisikan CO2 dengan konsentrasi kurang dari 15% (pada beberapa kasus bahkan lebih kecil). Namun demikian pada sebagian kecil industri berbahan bakar fosil (kurang dari 2%) mengemisikan CO2 dengan konsentrasi mencapai 95%. Sumber emisi dengan konsentrasi tinggi ini merupakan potensi untuk diterapkannya konsep Carbon Capture and Storage (CCS) yang merupakan suatu upaya untuk mereduksi emisi CO2 ke atmosfer akibat aktivitas manusia. CCS ini terbagi tiga tahapan, pertama yaitu mengumpulkan emisi CO2 dari suatu sumber emisi spesifik baik dari industri maupun pembangkit listrik. Setelah dikumpulkan melalui suatu teknik tertentu, emisi CO2 tersebut kemudian dibawa ke lokasi penimbunan ataupun pengolahan yang memenuhi persyaratan untuk kemudian II-9 diolah untuk mencegah terlepasnya CO2 tersebut ke atmosfer untuk jangka waktu yang lama. Beberapa teknologi yang dapat diterapkan atau masih dalam tahap pengkajian dalam skema CCS dirangkum dalam Tabel 2.4. Tabel 2.4. Komponen sistem CCS (Carbon Capture and Storage) Komponen CCS Capture Teknologi CCS Post-combustion Pre-combustion Oxyfuel combustion Industrial separation (natural gas processing, amonia production) Transportasi Perpipaan Pengangkutan dengan kapal Geological storage Enhanced Oil Recovery (EOR) Gas or oil fields Saline formations Enhanced Coal Bed Methane recovery (ECBM) Ocean storage Injeksi langsung (dissolution type) Injeksi langsung (lake type) Karbonatasi mineral Mineral Silikat alam Material limbah Pemanfaatan CO2 di sektor industri Sumber : IPCC Special Report on Carbon Dioxide Capture and Storage, 2000 Seperti yang sudah disebutkan di atas, industri-industri yang sangat berpotensi untuk menerapkan konsep CCS adalah industri yang mengemisikan CO2 dengan konsentrasi cukup besar karena dengan konsentrasinya yang cukup besar, dalam tahap pengumpulan emisi CO2, hanya diperlukan proses dehidrasi dan kompresi saja. Emisi CO2 dengan konsentrasi cukup besar ini biasanya berasal dari proses pemisahan gas CO2 dari flue gas menggunakan suatu teknologi yang dikenal dengan istilah CO2 removal. Industri-industri yang biasanya menerapkan proses CO2 removal ini antara lain industri pupuk, industri semen dan industri pengolahan gas alam. Berikut di bawah ini penjelasan singkat mengenai proses CO2 removal serta penerapan pada proses pengolahan gas alam. II-10 II.1.3.1 CO2 removal Gas alam mengandung CO2 dengan konsentrasi yang bervariasi dimana variasi konsentrasi tersebut dipengaruhi oleh sumber dari gas alam. Gas CO2 ini harus disisihkan dari gas alam tersebut. Dalam sistem perpipaan, konsentrasi CO2 tidak boleh melebihi 2% untuk mencegah terjadinya korosi pada pipa. Selain untuk mencegah korosi, penyisihan gas CO2 tersebut juga dilakukan dengan tujuan untuk menghemat energi yang dibutuhkan untuk transport serta untuk meningkatkan heating value dari gas alam tersebut. Standar yang dapat diterima sampai saat ini, konsentrasi gas CO2 di gas alam yang sudah melewati pengolahan awal harus sekitar 4% volume. Oleh karena itu, dalam pengolahan awal gas alam, terdapat suatu proses penyisihan gas CO2. Proses penyisihan ini terjadi pada suatu unit CO2 removal. CO2 tersebut selama ini kemudian dilepaskan ke atmosfer. Sumber : UOP LLC., 2000 Gambar 2.5. Skematik proses penyisihan gas CO2 dengan unit CO2 removal menggunakan absorber senyawa amine Pada unit CO2 removal, CO2 yang terdapat pada flue gas disisihkan dengan menggunakan suatu pelarut/absorber Methylethylamine (MEA). Ketika terjadi kontak antara flue gas dengan MEA tersebut, gas CO2 akan bereaksi dengan amine. Setelah terjadi proses penyisian CO2, tahap selanjutnya adalah proses regenerasi MEA dengan cara pemanasan. Ketika terjadi proses pemanasan tersebut, gas CO2 dengan tingkat kemurnian yang cukup tinggi akan terlepas dari senyawa amine (MEA). Senyawa II-11 amine yang sudah terbebas dari gas CO2 kemudian digunakan kembali dalam proses penyisihan gas CO2 dari flue gas. Tingkat kemurnian serta nilai tekanan dari gas CO2 yang dapat di-recovery dari proses absorpsi dengan menggunakan senyawa amine berdasarkan literatur adalah (Sander and Mariz, 1992): Kemurnian gas CO2 : 99,9% volume (kondisi jenuh) Tekanan : 50 kPa (gauge) Dalam proses penyisihan gas CO2 tersebut, sering ditemui gas asam lainnya seperti SOx, NO2 dan H2S yang juga ikut terabsorpsi dalam larutan. II.2. Karbonatasi Mineral Salah satu cara mengolah emisi CO2 adalah dengan melakukan proses karbonatasi mineral. Pada proses karbonatasi mineral, CO2 akan dirubah ke dalam bentuk padatan karbonat inorganik melalui suatu proses kimia. Senyawa alkali dan oksida alkali alam seperti magnesium oksida (MgO) dan kalsium oksida (CaO) terdapat dalam jumlah yang besar dengan konsentrasi yang tinggi pada batuan silikat seperti serpentine dan olivine. Total jumlah oksida metal yang dapat diperoleh dari seluruh batuan silikat yang bisa ditemukan di bumi ini akan cukup untuk mengikat seluruh CO2 yang dihasilkan dari proses pembakaran bahan bakar atau pemanfaatan bahan bakar lainnya (Lackner et al, 1997b). Ketika CO2 bereaksi dengan oksida logam (disimbolkan disini sebagai MO, dimana M adalah unsur logam bivalent seperti kalsium, magnesium atau besi), senyawa karbonat dari unsur logam tersebut akan terbentuk dan akan terjadi proses pelepasan panas sesuai dengan reaksi yang terjadi. MO + CO2 MCO3 + panas (2) Besarnya panas yang dilepaskan bergantung kepada jenis logam serta materi pembawa oksida logam tersebut. Pada umumnya, sebagian besar fraksi panas yang dilepaskan pada proses pembakaran awal akan membentuk CO2 (393,8 kJ / mol CO2 untuk pembakaran dari senyawa karbon elemental). Pada kasus sebagian kecil batuan silikat alam, reaksi yang terjadi bersifat eksoterm (untuk nilai kalor pada reaksi di bawah ini diberikan dalam satuan per mol CO2 pada kondisi standar 25˚C dan 0,1 MPa). Olivine: II-12 Mg2SiO4 + 2 CO2 2 MgCO3 + SiO2 + 89 kJ/ mol CO2 (3a) Serpentine: Mg3Si2O5(OH)4 + 3 CO2 3 MgCO3 + 2 SiO2 + 2 H2O + 64 kJ/ mol CO2 (3b) Wollastonite: CaSiO3 + CO2 CaCO3 + SiO2 + 90 kJ/ mol CO2 (3c) Karena reaksi karbonatasi mineral ini melepaskan panas, reaksi pembentukan karbonat secara termodinamik akan terjadi pada temperatur yang rendah, hal itu juga dikarenakan pada temperatur yang tinggi (diatas 900˚C untuk kalsium karbonat dan diatas 300˚C untuk magnesium karbonat) reaksi kebalikannya yaitu reaksi kalsinasi akan terjadi. Senyawa olivine pada reaksi (3a) diatas adalah forsterite, suatu senyawa yang tidak mengandung besi. Di alam, kebanyakan olivine mengandung besi dalam bentuk oksida besi atau siderite (FeCO3). Bahkan dalam kondisi tekanan parsial yang rendah dari CO2 yang terdapat di atmosfer dan temperatur ambien, karbonatasi dari materi pembawa oksida logam tersebut terjadi secara spontan, dalam periode waktu geologis. Proses ini akan terbatasi ketika terbentuknya lapisan silika atau lapisan karbonat di permukaan mineral tersebut akibat proses karbonatasi yang terjadi sehingga menghambat terjadi proses karbonatasi selanjutnya. Selain itu, hal tersebut juga untuk mencegah perubahan komposisi dari mineral tersebut lebih lanjut. II.2.1 Alternatif proses karbonatasi mineral Berdasarkan tahapan terjadinya reaksi, proses karbonatasi mineral secara umum terbagi atas dua jenis yaitu karbonatasi langsung dan karbonatasi tidak langsung. Berikut dibawah penjelasan dari masing-masing jenis proses tersebut serta alternatif-alternatif mekanismenya. II.2.1.1 Karbonatasi langsung Karbonatasi langsung dapat terjadi dalam dua mekanisme, yang pertama adalah rekasi antara gas dan padatan secara langsung (direct gas-solid carbonation) dan yang kedua adalah reaksi dalam bentuk larutannya (aqueous solution). II-13 Direct gas-solid carbonation dengan gas CO2 Proses karbonatasi mineral yang langsung mereaksikan antara senyawa alkali dengan gas CO2 adalah reaksi direct gas-solid carbonation. Mekanisme ini pertama kali dipelajari oleh Lackner (Lackner et al, 1997). Berbagai variasi reaksi dapat mungkin terjadi bergantung kepada jenis bahan baku yang digunakan. Sebagai contoh, reaksi direct gas-solid carbonation dari olivine adalah sebagai berikut : (4) CO2 dengan tekanan yang cukup tinggi dibutuhkan agar reaksi ini dapat terjadi. Kecepatan reaksi dari proses ini dapat ditingkatkan dengan memanfaatkan CO2 dalam kondisi superkritis. Air terpoduksi akan terlarut dalam CO2 superkritis tersebut. Reaksi direct gas-solid carbonation dari serpentine adalah sebagai berikut : (5) Aqueous solution Dari proses pengapuran batuan di alam diketahui bahwa keberadaan air dapat meningkatkan kecepatan reaksi karbonatasi. Proses karbonatasi dalam skema larutan ini dikembangkan berdasarkan prinsip dari pembentukan asam karbonik, dimana CO2 bereaksi pada tekanan tinggi dalam suspensi terlarut dari forsterite dan serpentine. Pertama kali CO2 akan terlarut dalam air dan terdisosiasi menjadi bikarbonat dan H+ mengakibatkan pH air akan turun menjadi 5 sampai 5,5 untuk CO2 dengan tekanan tinggi : (6a) Lalu kemudian Mg2+ akan terlepas dari mineral pembawanya akibat keberadaan ion H+ : (6b) Pada akhirnya, ion Mg2+ akan bereaksi dengan bikarbonat dan akan mengendap sebagai magnesite : (6c) Campuran dari garam dan senyawa bikarbonat (NaHCO3/NaCl) dapat digunakan untuk mempercepat reaksi. Sodium bikarbonat akan meningkatkan konsesntrasi HCO3 - dan peningkatan konsentrasi ini akan mempercepat proses karbonatasi. Peningkatan kelarutan CO2 dari 0,5-1 g/l di air distilasi menjadi 20 g/l di larutan NaHCO3/NaCl sudah dilaporkan dalam Fauth et al, 2000. Reaksi dapat terjadi II-14 pada tekanan yang rendah. Dengan menggunakan 1M NaCl dan 0.5-0.64 NaHCO3 serta 15% kandungan solid dalam larutan. Larutan ini akan berada dalam kisaran pH 7,7 sampai 8. Pada pH ini, reaksi akan termodifikasi menjadi : (7a) Bikarbonat akan terbentuk sebagai hasil reaksi dari ion hidroksil dengan gas CO2 : (7b) Lalu konsentrasi HCO3 - dan pH akan relatif konstan dan NaHCO3 tidak akan bereaksi dalam proses ini. Alternatif lainnya, reaksi yang terjadi dapat dituliskan sebagai berikut : (8a) (8b) II.2.1.2 Karbonatasi tidak langsung Dengan tujuan untuk meningkatkan kapasitas dan kecepatan reaksi, tahapan reaksi dapat dilakukan dengan melakukan terlebih dahulu ekstraksi dari unsur reaktif yang terdapat di matriks mineral yang digunakan. Senyawa reaktif tersebut relatif dapat dengan mudah terkarbonatasi dalam beberapa tahapan reaksi terpisah. Beberapa mekasisme karbonatasi mineral tidak langsung dengan menggunakan berbagai jenis mineral sudah direkomendasikan. Ekstraksi dengan HCl Untuk mengekstraksi magnesium dari matriks mineral yang akan digunakan, asam hidroklorid (HCl) dapat digunakan. Sebagai contoh tahapan reaksi dengan menggunakan serpentine sebagai bahan baku adalah sebagai berikut: Pertama kali, magnesium di ekstraksi dari mineral pembawanya dengan menggunakan HCl. Penggunaan HCl akan menghasilkan larutan yang bersifat asam dimana magnesium akan terlarut sebagai MgCl2.H2O. (9a) HCl dapat di-recovery dengan cara memanaskan larutan dari temperatur 100˚C menjadi 255˚C. Selama peningkatan temperatur ini, MgCl2.6H2O pertama-tama akan kehilangan molekul air yang terikat, menghasilkan MgCl2.H2O dan pada akhirnya II-15 HCl akan terpisah setelah seluruh molekul air terlepas. Secara keseluruhan reaksi tersebut dapat dituliskan sebagai berikut : (9b) MgCl(OH) akan berubah bentuk menjadi magnesium hidroksida ketika air kembali direaksikan. (9c) Pada akhirnya Mg(OH)2 akan terkarbonatasi : (9d) Proses Molten Salt Penggunaan molten salt (MgCl2.3,5H2O) sebagai alternatif senyawa pengekstraksi bertujuan untuk meminimalkan konsumsi energi. Garam ini akan terdaur ulang di dalam prosesnya sendiri. Terdapat dua pilihan mekanisme, yang pertama Mg(OH)2 dihasilkan dan terkarbonatasi secara terpisah, sedangkan mekanisme lain kedua proses tersebut terintegrasi. Mekanisme 1: MgCl2.3,5H2O digunakan sebagai pelarut untuk memperoleh Mg(OH)2 Pertama kali serpentine dilarutkan ke dalam molten salt pada temperatur 200˚C (10a) Kemudian silika akan mengendap pada temperatur 150˚C, air ditambahkan dan Mg(OH)2 akan mengendap : (10b) Sebagian MgCl2 akan di dehidrasi dengan tujuan untuk memperoleh kembali pelarut yang digunakan (T± 110-250˚C) (10c) Magnesium hidroksida kemudian dipisahkan untuk kemudian dikarbonatasi: Mekanisme 2: (10d) Proses karbonatasi terjadi secara langsung pada senyawa MgCl2.3,5H2O(l). Keseluruhan reaksi dapat dituliskan sebagai berikut : (10e) Tekanan CO2 berkisar 30 bar. II-16 Ekstraksi kalsium hidroksida dari batuan silikat kaya kalsium Prinsip yang sama dari proses ekstraksi HCl dapat diterapkan dengan CaSiO3 sebagai bahan baku. Pertama, kalsium diekstraksi dari batuan wollastonite dan membentuk CaCl2. (11a) CaCl2 dirubah menjadi bentuk Ca(OH)2 dengan mengendapkan Ca(OH)2 yang kelarutanya lebih rendah dibandingkan CaCl2 dan HCl dipisahkan dengan cara memanaskan larutan. (11b) Kemudian padatan kalsium hidroksida dikarbonatasi : (11c) Karbonatasi wollatonite menggunakan asam asetat Penggunaan asam asetat adalah alternatif lain dalam penggunaan asam sebagai agen pengekstraksi. Keuntungan penggunaan asam asetat dibandingkan dengan HCl adalah konsumsi energi yang lebih kecil dalam prosesnya. Pertama kali wollastonite direaksikan dengan asam asetat. (12a) Kemudian kalsium mengalami karbonatasi dan asam asetat akan diperoleh kembali dalam proses karbonatasi tersebut : (12b) Pemanfaatan dua jenis senyawa alkali Pemanfaatan dua jenis senyawa alkali ini didasarkan pada proses Solvey dimana pada proses tersebut sodium karbonat diproduksi dari sodium klorida menggunakan amonia sebagai katalis. Prosesnya sendiri adalah sebagai berikut: (13a) Amonia diperoleh kembali melalui reaksi: (13b) Secara keseluruhan, prosesnya adalah : (13c) II-17 Tahap terakhir, senyawa bikarbonat dapat dirubah menjadi senyawa karbonat. (13d) Terdapat dua alasan mengapa proses Solvey ini tidak efektif sebagai alternatif proses karbonatasi CO2. Pertama adalah kebutuhan energi yang cukup besar. Yang kedua adalah kenyataan bahwa satu mol CO2 akan dihasilkan dalam upaya mengolah setiap dua mol CO2 karena Ca(OH)2 digunakan untuk mendaur ulang amonia. Kalsium hidroksida ini diperoleh dari proses kalsinasi batu kapur : (14a) (14b) Secara keseluruhan, proses yang paling menjanjikan dalam mekanisme karbonatasi mineral ini adalah mekanisme karbonatasi langsung dalam bentuk larutan. Dalam mekanisme ini, proses pelarutan dan karbonatasi terjadi dalam satu proses yang sama. Mekanisme ini dapat menghasilkan kecepatan reaksi yang dapat diterima sebagai upaya pengolahan emisi CO2 (Lackner et al, 1997). Kekurangan dari proses ini adalah minimnya potensi pemanfaatan panas yang dihasilkan dalam reaksi karbonatasi tersebut serta kemungkinan dibutuhkanya senyawa kimia tambahan. Proses karbonatasi tidak langsung dengan menggunakan asam sebagai agen pengekstraksi juga tampak menjanjikan dan diperlukan pengkajian lebih lanjut mengenainya (Lackner et al, 1997). II.2.2 Karbonatasi mineral dengan memanfaatkan limbah alkali Sudah banyak penelitian yang dilakukan mengenai pemanfaatan batuan silikat sebagai mineral pengikat CO2. Beberapa jenis limbah industri, ternyata juga dapat dimanfaatkan dalam proses ini. Dalam prosesnya, limbah industri tersebut tidak membutuhkan pengolahan awal terlebih dahulu. Sebagai tambahan, beberapa keuntungan dapat diperoleh dengan pemanfaatan limbah industri jika dibandingkan dengan karbonatasi mineral CO2 memanfaatkan sumber mineral lainnya. Limbah industri dapat menjadi sumber mineral magnesium dan kalsium yang tersedia dengan harga murah sehingga cukup ekonomis, selain itu setelah melewati proses karbonatasi mineral, dampak lingkungan dari limbah industri tersebut akan berkurang karena terjadi proses netralisasi pH dan transformasi mineral dari limbah tersebut. II-18 Keuntu ngan lain dari proses karbonatasi mineral menggunakan bahan baku limbah industri selain dapat menanggulangi sejumlah emisi CO2 serta stabilisasi dari limbah industri itu sendiri adalah proses solidifikasi yang terjadi secara cepat lewat proses karbonatasi dapat mengikat dan memerangkap logam berbahaya, dan untuk itu tidak dibutuhkan mineral hasil tambang. Selain itu material limbah alkali berdasarkan beberapa hasil penelitian menunjukan reaktivitas yang lebih tinggi dibandingkan mineral silikat alam (Huijgen et al., 2004). Keuntungan utama dari seluruh proses karbonatasi mineral adalah pembentukan mineral karbonat seperti calcite (CaCO3) dan magnesite (MgCO3) sebagai produk akhir yang diketahui bersifat stabil melebihi skala waktu geologis sehingga akan aman dalam penimbunanya, selain itu produk akhir tersebut dapat pula dimanfaatkan sebagai material konstruksi. Berdasarkan penjabaran di atas, dapat dilihat bahwa dua jenis unsur logam yang utama dalam proses karbonatasi mineral adalah kalsium dan magnesium. Kandungan dari kedua jenis logam ini pada suatu limbah industri yang akan menjadi dasar pertimbangan penilaian apakah limbah tersebut dapat dimanfaatkan dalam proses karbonatasi mineral. Beberapa jenis limbah industri sudah pernah dilakukan penelitian sebelumnya untuk menilai potensi dari limbah tersebut untuk dimanfaatkan dalam proses karbonatasi. Penelitian mengenai pemanfaatan debu kiln dari industri semen sebagai bahan baku proses karbonatasi sudah pernah dilakukan oleh Deborah N. Huntzinger pada tahun 2006. Penelitian lain yang dilakukan dalam memanfaatkan limbah industri sebagai bahan baku proses karbonatasi mineral juga dilakukan oleh Sebastian Tier pada tahun yang sama dengan memanfaatkan limbah slag industri semen. Beberapa jenis limbah lain yang juga cukup berpotensi untuk dimanfaatkan dalam proses karbonatasi antara lain limbah insinerator dan slaked lime yang merupakan hasil sampingan dari proses pembuatan gas asetilen. Pembahasan di bawah ini akan difokuskan pada pemanfaatan slaked lime (carbide lime) dalam proses karbonatasi mineral. II.2.2.1 Karbonatasi mineral dengan Slaked Lime (Carbide Lime) Slaked lime (carbide lime) adalah limbah yang dihasilkan dari proses pembuatan gas asetilen. Dalam proses pembuatan gas asetilen, kalsium karbid dimasukan ke dalam tangki yang mengandung air. Ketika kalsium karbid tersebut menyentuh permukaan air, maka akan terjadi reaksi spontan antara kalsium karbid II-19 dengan air. Gas asetilen yang dihasilkan akan dialirkan ke luar melalui bagian atas tangki sementara kalsium hidroksida dan hasil sampingan lain yang bergantung kepada kemurnian dari kalsium karbid itu sendiri akan mengendap di dasar tangki. Rekasi kimianya sendiri dapat dituliskan sebagai berikut: CaC2(s) + 2 H2O(l) → C2H2(g)+ Ca(OH)2(s/l) (15) Struktur kimia dari Gas Asetilen itu sendiri dapat dilihat pada Gambar 2.6 Sumber : www.andromeda.rutgers.edu Gambar 2.6. Struktur kimia gas Asetilen Pemanfaatan gas asetilen ini, sebagian besar (80%) untuk sintesa senyawa kimia. Sisanya sekitar 20% dimanfaatkan untuk pengelasan pemotongan besi baja yang dikenal dengan istilah las karbid. Pemanfaatan gas asetilen untuk proses pengelasan dikarenakan temperatur yang sangat tinggi dari pijaran api yang dihasilkan ketika gas asetilen bereaksi dengan oksigen (mencapai 3300 ˚C). Selain itu pemanfaatan lainnya dari gas asetilen adalah untuk proses karburisasi (pengerasan) baja. Gas asetilen juga dapat digunakan untuk menguapkan karbon dalam proses penanggalan radiokarbon. Sampel arkeologis sebagai material mengandung karbon direaksikan dengan pembakar lithium khusus dan membentuk lithium karbid. Kemudian karbid tersebut direaksikan dengan air, gas asetilen yang dihasilkan kemudian dimasukan ke dalam spektrometer massa untuk mengetahui rasio antara karbon 14 dengan karbon 12. Kalsium karbid sendiri diproduksi dalam skala industri melalui proses electric arc furnace dengan bahan baku utamanya adalah kapur dan karbon (coke) pada temperatur 2000˚C. Metode ini tidak berubah sejak proses ini ditemukan pada tahun 1888. Proses pembentukan kalsium karbid dapat dilihat pada reaksi (16). CaO + 3C→CaC2 + CO (16) II-20 Proses sintesa kalsium karbid membutuhkan temperatur yang sangat tinggi (±2000˚C) dimana temperatur tersebut tidak akan dapat dicapai lewat proses pembakaran tradisional, sehingga reaksi tersebut dilakukan di electric arc furnace dengan elektroda grafit. Karbid yang diproduksi mengandung sekitar 80% kalsium karbid (% berat). Kalsium karbid tersebut kemudian dihancurkan hingga ukuran <50mm. Zat-zat pengotor akan terkonsentrasi pada ukuran yang lebih kecil. Bentuk fisik dari kalsium karbid dapat dilihat lebih jelas pada Gambar 2.7. Sumber : www.magnalium.com Gambar 2.7. Kalsium karbid Kalsium hidroksida yang dihasilkan pada reaksi (15) akan mengandung kemurnian yang bergantung dari kemurnian kalsium karbidnya sendiri. Kalsium hiroksida itu akan dipisahkan untuk kemudian dibuang sebagai limbah kalsium dengan nilai ekonomi yang rendah. Kalsium hidroksida yang dihasilkan dari proses pembuatan gas asetilen ini biasa dikenal dengan istilah kapur karbid terhidrasi (hydrated carbide lime/ slaked lime/ carbide lime). Dalam proses pembuatan gas asetilen saat ini, pembuangan dari hydrated carbide lime yang biasanya akan dihasilkan dalam massa yang lebih besar dibandingkan massa kalsium karbid penghasilnya, menjadi lebih sulit untuk dilakukan dikarenakan peraturan lingkungan hidup yang ada. Pemanfaatan yang paling umum dari limbah ini adalah untuk menetralisasi limbah industri sebagai pH kontrol pada proses pengolahan air limbah. Beberapa alternatif lain pemanfaatan limbah ini yang direkomendasikan antara lain untuk proses dehalogenasi, ekstraksi metalurgi, gas scrubbing, desulphurisasi, II-21 manufaktur gas dan sebagai aditif ataupun reagen dalam pembuatan kalsium hipoklorit dan kalsium magnesium asetat. Sumber : www.bbc.co.uk Gambar 2.8. Kalsium hidroksida Sekarang ini banyak terdapat produk senyawa kimia yang mengandung kalsium di pasaran. Kebanyakan dari produk senyawa kalsium tersebut dalam bentuk garam kalsium baik yang organik maupun yang anorganik. Dalam pembuatan garam kalsium tersebut, sumber kalsium tidak diperoleh dari limbah pembuatan gas asetilen. Hal ini dikarenakan ketidakmurnian yang dapat cukup besar dari hydrated carbide lime yang dapat disebabkan oleh keberadaan logam, slag, mineral dan karbon yang berasal dari batu bara, coke dan batu kapur yang digunakan dalam proses pembuatan kalsium karbid. Ketidakmurnian ini mengakibatkan hydrated carbide lime tidak dapat dimanfaatkan sebagai bahan baku dalam pembuatan senyawa kalsium yang membutuhkan kemurnian kalsium yang tinggi. Kandungan kalsium hidroksida pada hydrated carbide lime dapat sangat bervariasi antara kisaran 70-95% serta kalsium karbonat sekitar 5-25% berat kering (United States Patent 20040225050, 2004). Pada Tabel 2.5 diperlihatkan perbandingan komposisi dari hydrated carbide lime dari dua sumber yang berbeda. II-22 Tabel 2.5. Komposisi carbide lime (% berat basah) Komposisi Carbide lime (% berat kering) Parameter Sumber a b Ca(OH)2 80.5 92.5 CaCO3 - 1.8 SiO2 3.4 1.5 Al2 O3 1.9 1.6 Fe2 O3 0.2 Na2 O 0.7 - P2 O5 0.7 - 1 - 3.6 - 8 - 100 97.4 Mineral lain Karbon (sebagai coke) Moisture TOTAL Sumber : a) United States Patent 5997833 b) International Industrial Gas Ltd. Walaupun carbide lime memiliki rentang kemurnian yang cukup besar, namun dengan komposisi utamanya yang terdiri dari senyawa kalsium membuat limbah carbide lime ini memiliki potensi yang cukup besar untuk dimanfaatkan sebagai bahan baku dalam proses karbonatasi mineral emisi CO2. Terdapat dua pilihan mekanisme dalam proses karbonatasi mineral ini, pertama adalah proses karbonatasi mineral dilakukan dalam fasa padat/slurry yang berarti carbide lime tidak dilarutkan terlebih dahulu. Sedangkan pilihan yang kedua adalah proses karbonatasi mineral dilakukan dalam bentuk larutan dari carbide lime tersebut. Terdapat beberapa hal yang perlu dipertimbangkan dalam pemilihan metode karbonatasi mineral ini, yang pertama apabila dilakukan dalam fasa padat/slurry, tidak dibutuhkan persiapan awal dari carbide lime sebelum direaksikan dengan CO2 . Namun ada kekurangan dari proses ini, apabila proses karbonatasi dilakukan dalam fasa padatan, maka kemungkinan tidak akan seluruh kalsium hidroksida yang terdapat di carbide lime tersebut akan terkarbonatasi. Hal ini dikarenakan proses karbonatasi pertama kali akan terjadi di area permukaan molekul kalsium hidroksida, dan ketika seluruh permukaan molekul tersebut sudah tertutup, maka proses II-23 karbonatasi akan terhambat karena gas CO2 akan sulit untuk berdifusi kedalam molekul tersebut. Hal tersebut dapat diminimalkan apabila proses karbonatasi dilakukan dalam fasa larutan. Ketika dilakukan proses pelarutan, maka kalsium hidroksida yang terdapat di carbide lime akan terlarut sampai batas tertentu. Namun demikian proses ini juga memiliki kekurangan yaitu kemungkinan terlarutnya unsur-unsur logam lain yang terdapat di carbide lime tersebut. Dalam proses karbonatasi mineral pada fasa larutan, tahapan pertama yang dilakukan adalah melarutkan carbide lime tersebut dengan air distilasi. Ketika dilakukan proses pelarutan dengan air, kita harus mempertimbangkan konstanta kelarutan dari masing-masing unsur yang terdapat di carbide lime tersebut untuk dapat memperkirakan unsur mana yang akan terlarut dan unsur mana yang tidak atau hanya sedikit terlarut. Konstanta kelarutan dari masing-masing komponen seperti yang terlihat pada Tabel 2.6. Tabel 2.6. Konstanta kelarutan (Ksp), molaritas dan kelarutan dari beberapa senyawa dalam air pada temperatur 25˚C Ksp a) S (M) a) Kelarutan (g/L) MgCO3 4x10-5 6,324 x 10-3 0,2 b) d) Mg(OH)2 9x10-12 1,31 x 10-4 tidak larut b) Senyawa 1,31 b) e) CaO CaCO3 5x10-9 7,07 x 10-5 0,013 b) Ca(OH)2 8x10-6 1,26 x 10-2 1,57 b) 0,12 c) tidak larut c) SiO2 Al2O3 Fe2O3 1110 c) Na2O (sebagai NaOH) hidrolisis eksotermis c) P2O5 CaSO4 2x10-5 4,47 x 10-3 Al(OH)3 1x10-32 5,77 x 10-9 Fe(OH)3 6x10-38 2,86 x 10-10 Fe(OH)2 5x10-15 1,08 x 10-5 Ca3(PO4)2 1x10-27 1,56 x 10-6 CaHPO4 3x10-7 5,48 x 10-4 II-24 1,76 b) f) Ket : d) 15˚C e) 10˚C f) 0˚C, Kelarutan kalsium sulfat meningkat dengan peningkatan temperatur, pada 20˚C kelarutan dapat mencapai 2,4 g/L Sumber : a) Sawyer. Clair. N, McCarty. Perry L, Parkin. Gene. F: Chemistry for Environmental Engineering, 1994 b) Boynton, Robert S.: Chemistry and Technology of Lime and Limestone, 1966 c) J.R. Partington, General and Inorganic Chemistry for University Student, 1949 Dari nilai-nilai kelarutan pada Tabel 2.6, dapat diketahui bahwa komponen utama yang akan terlarut dalam proses pelarutan carbide lime adalah senyawa kalsium hidroksida. Dengan mengasumsikan unsur yang paling berperan dalam proses karbonatasi mineral adalah Kalsium, maka tahapan reaksi utama dalam proses karbonatasi mineral dari carbide lime dapat dituliskan sebagai berikut : Proses hidrasi Kalsium hidroksida : 2H+ + Ca(OH)2 → Ca2+ + 2H2O (17a) Proses Pelarutan gas CO2 : (1) CO2 (g) → CO2 (aq) (17b) [ CO2 (aq)] = Kh x Pg (2) CO2 (aq) + H2O ‹═› H2CO3 ‹═› H+ + HCO3- [ H +][ HCO3−] = K1 [CO 2(aq)] Pada 25˚C dan 1 atm, K1 = 4.47 x 10-7 mol/L (3) HCO3- ‹═› H+ + CO32- [ H +][CO32−] = K2 [ HCO3−] (17c) (17d) Pada 25˚C dan 1 atm, K2 = 4.68 x 10-11 mol/L Proses Karbonatasi : Ca2+ + CO32- → CaCO3↓ (17e) Berdasarkan tahapan reaksi di atas, dapat dilihat bahwa salah satu faktor yang dapat mempengaruhi proses adalah kelarutan dari kalsium hidroksida yang terdapat di carbide lime tersebut dalam air. Besarnya kelarutan dari kalsium hidroksida dipengaruhi oleh beberapa faktor diantaranya adalah temperatur. Pada Tabel 2.7 kita dapat melihat bahwa kelarutan dari kalsium hidroksida akan turun seiring dengan peningkatan temperatur. II-25 Dengan menggunakan data kelarutan dari Tabel 2.7., dapat diperkirakan kelarutan dari batu kapur sebagai Ca(OH)2 pada temperatur 25˚C adalah sekitar 0,157 g Ca(OH)2/100g larutan jenuh. Nilai kelarutan ini adalah untuk senyawa kalsium hidroksida murni. Sedangkan untuk kalsium hidroksida yang tersedia di pasaran nilai kelarutannya sekitar 7% lebih tinggi. Hal ini dikarenakan keberadaan senyawa alkali yang kelarutanya sangat tinggi seperti K2O dan Na2O pada kalsium hidroksida yang tersedia di pasaran (Boynton, 1966). Tabel 2.7. Kelarutan dari batu kapur dinyatakan dalam CaO atau Ca(OH)2 dalam variasi temperatur (g/100g larutan jenuh) T (˚C) CaO Ca(OH)2 0 0.14 0.185 10 0.133 0.176 20 0.125 0.165 30 0.116 0.153 40 0.106 0.14 50 0.097 0.128 60 0.088 0.116 70 0.079 0.104 80 0.07 0.092 90 0.061 0.081 100 0.054 0.071 Sumber : Boynton, Robert S.: Chemistry and Technology of Lime and Limestone, 1966 Selain dipengaruhi oleh temperatur, kelarutan dari Ca(OH)2 juga dipengaruhi oleh keberadaan garam dan senyawa organik. Sebagian besar dari senyawa garam dapat meningkatkan kelarutan dari Ca(OH)2 sekitar 10-15% pada larutan dengan 0,10,2% garam (Boynton, 1966). Produk akhir yang diperoleh sebagai hasil akhir dari reaksi ini adalah kalsium karbonat. Di akhir reaksi, kalsium karbonat yang terbentuk akan terendapkan (Precipitate Calcium Carbonate, PCC). PCC ini banyak digunakan sebagai bahan pengisi (filler) di industri-industri kimia seperti, industri kertas, cat, PVC, ban, farmasi, dan juga pasta gigi. II-26 Kalsium karbonat terdapat dalam dua bentuk kristal, calcite dan aragonite. Dengan melewatkan gas CO2 ke larutan kapur yang relatif dingin, endapan kalsium karbonat sebagian besar akan dalam bentuk calcite, sedangkan apabila temperatur larutan kapur yang direaksikan cukup tinggi, bentuk kristal yang akan terbentuk adalah aragonite (Partington, 1949). Kalsium karbonat dalam bentuk calcite cukup stabil pada temperatur dan tekanan ruang. Calcite ini baru akan berubah menjadi bentuk aragonite pada temperatur di atas 400˚C. Kelarutan dari masing-masing bentuk kristal kalsium karbonat ini dapat dilihat pada Tabel 2.8. Tabel 2.8. Kelarutan masing-masing bentuk kristal kalsium karbonat Temperatur (˚C) Bentuk kristal 8 25 100 Calcite 0.013 0.0143 0.01799 Aragonite 0.015 0.01528 0.01902 Sumber : J.R. Partington, General and Inorganic Chemistry for University Student, 1949 Ket. : Kelarutan dinyatakan dalam g/L air Pada temperatur 25˚C, kelarutan dari Kalsium karbonat (Ca2+) (CO32-) adalah sekitar 7,2 x 10-9. Dengan kehadiran CO2 seratus kali lebih banyak dibandingkan keberadaan kalsium karbonat, kelarutan kalsium karbonat akan meningkat menjadi sekitar 0,94 – 1,08 g/L air pada temperatur 16˚C dan tekanan 1 atm. Dimana pada kondisi ini akan terbentuk senyawa kalsium bikarbonat Ca(HCO3)2. Larutan kalsium karbonat lewat jenuh dapat dihasilkan dengan melewatkan dengan cepat CO2 ke dalam larutan kapur yang sudah jenuh. Ketika mencapai lewat jenuh inilah, kalsium karbonat akan terendapkan. II.3. Absorpsi gas Dalam pengendalian emisi udara, istilah absorpsi digunakan untuk menjelaskan proses transfer materi dari gas ke cairan yang direaksikan dengan gas tersebut. Dalam penyisihan gas itu sendiri, prinsip yang berperan adalah kelarutan dari gas tersebut pada cairan yang direaksikan. Dalam absorpsi gas, fenomena yang terjadi adalah terdifusinya materi dari gas melewati permukaan gas-cairan dan kemudian dilanjutkan dengan proses dispersi dari II-27 materi tersebut di dalam cairan. Poses dispersi atau terlarutnya materi gas dalam cairan dapat terjadi melalui suatu proses kimia. Difusi secara turbulen dapat terjadi jauh lebih cepat dibandingkan dalam skala molekul. Oleh karena itu salah satu faktor yang mempengaruhi proses absorpsi gas adalah turbulensi. Namun demikian, penghambat terbesar dari proses transfer masa antara cairan dan gas ini adalah lapisan laminar yang terbentuk di antara perbatasan dua fasa. Hukum Dalton menyatakan bahwa tekanan total gas ideal tercampur adalah jumlah tekanan parsial dari seluruh komponennya. Ini berarti tekanan persial dari gas tertentu dalam udara adalah hasil kali tekanan total dan fraksi volume atas fase gas mol pencemar dalam air yang dapat dinyatakan sebagai : PA = YA x PT dengan : (18) PA : Tekanan parsial pencemar A fase gas (atm) YA : Fraksi mol pencemar A fase gas (tidak berdimensi) PT : Tekanan total (atm) Bila larutan ideal sangat cair, kesetimbangan tekanan parsial dari pencemar dalam udara di atas larutan masih proposional pada konsenrasi larutan penyerap. Ini dinyatakan sebagai Hukum Henry yang dapat dinyatakan sebagai berikut: PA = Hc x XA* dengan : (19) Hc XA : Konstanta Henry dari pencemar/gas A (mol/atm.L) * : Konsentrasi pencemar A dalam fasa cair/larutan (mol/L) Pernyataan selanjutnya dapat dinyatakan sebagai : YA = HA * XA PT (20) Nilai konstanta Henry berbeda-beda untuk masing-masing senyawa. Nilai konstanta Henry sangat dipengaruhi oleh temperatur. Tabel 2.9. menyajikan nilai konstanta Henry dari gas CO2 dan O2 untuk beberapa variasi temperatur II-28 Tabel 2.9. Konstanta Hukum Henry, Hc (mol/atm.L) T (oC) CO2 O2 0 0,076425 0,0021812 5 0,063532 0,0019126 10 0,053270 0,0016963 15 0,045463 0,0015236 20 0,039172 0,0013840 25 0,033363 0,0012630 Sumber : G.M. Masters, Introduction to environmental Engineering and Science 2nd edition, 1990 II.3.1. Fisika kimia proses absorpsi Proses pemisahan suatu senyawa dalam pengolahan emisi gas dengan penerapan prinsip absorpsi bergantung pada perpindahan massa antar fasa. Laju pada kondisi kesetimbangan dicapai pada tiap proses difusi pada perpindahan massa antar fasa bidang antar muka terbesar pada kedua molekul dan difusi turbulan terbesar. Koefisien difusi molekul (D) larutan di dalam air pada temperatur 25˚C untuk gas CO2 sebesar 1,98 x 105 cm2/s-1 (Pauss, 1990). Tahapan reaksi absorpsi yang berlangsung yaitu suatu aliran gas A didispersikan di dalam air bereaksi dengan molekul air membentuk produk yang berupa kombinasi dengan materi terlarut di dalam larutan. Tahapan-tahapan reaksi yang terjadi pada gas A yaitu : 1. Difusi di dalam fasa gas : molekul gas A dipindahkan oleh difusi molekuler melalui film gas hipotesis atau zona tahanan perpindahan massa antara muka gascair. 2. Kesetimbangan antar muka : gas A pada bidang antar muka diasumsikan berada pada kesetimbangan konsentrasi dengan air 3. Reaksi pada lapisan film : gas A bereaksi dengan H2O pada antar muka atau beberapa lokasi di dalam lapisan cair hipotesis pada sisi cair dari antar-muka. Produk reaksi ini bereaksi dengan materi terlarut pada lapisan film. 4. Difusi ke dalam fasa cair : produk reaksi dipindahkan oleh difusi molekuler melalui lapisan film cair dan lengkap bercampur oleh difusi turbulen. Persamaan laju keseluruhan untuk keberadaan gas A tergantung kepada jenis gas, laju reaksi dengan air dan jenis sistem kontak yang digunakan. Pada reaksi yang II-29 sangat cepat, perpindahan massa fase gas atau cair akan mengontrol laju keseluruhan, berarti reaksi disebut sebagai difusi terkontrol. Pada kondisi kinetika rekasi yang sangat lambat reaksinya disebut reaksi kinetik terkontrol. Skema ilustrasi perpindahan massa seperti terlihat pada Gambar 2.9 dibawah ini: NA PA Liquid bulk phase PAi Gas bulk phase CAi CA gas film liquid film Interface Gambar 2.9. Skema perubahan konsentrasi pada bidang antar muka fasa gas-cair Dari skema di atas, pada bidang antar muka diasumsikan bahwa tekanan parsial fase gas PAi di dalam kesetimbangan dengan konsentrasi cairan CAi. Karena pada proses absorpsi konsentrasi CAi>CA dan PA>PAi. Laju perpindahan massa dari A satuan luas antar muka senyawa NA akan tergantung pada faktor-faktor temperatur, difusi molekul senyawa A, kelarutan senyawa A di dalam cairan dan kondisi hidrodinamik. Dengan menggunakan teori dua film yang dikembangkan oleh Lewis dan Whitman (1924) laju turbulen perpindahan massa dari gas ke cair didefinisikan sebagai perbandingan linier gradien konsentrasi. NA = kGaV (PA – PAi) (21a) Laju perpindahan massa ke dalam cairan menjadi : NA = kLaV (CAi – CA) Dengan : NA kGa (21b) : Laju turbulen perpindahan massa dari gas ke cair : Konstanta laju yang disebut koefisien perpindahan massa fasa gas, dalam (Mol/Luas/Waktu/Tekanan) PAi : Tekanan parsial pencemar A fase gas pada kesetimbangan II-30 kLa : Konstanta laju yang disebut koefisien perpindahan massa fasa cair dalam (Panjang/Waktu) V : Volume sistem Jika didefinisikan koefisien seluruhnya menjadi KGa dan KLa, maka persamaan dapat ditulis menjadi : NA = KGaV (PA – PA*) (21c) NA = KLaV (C* – C) (21d) Dengan : KGa : Koefisien perpindahan keseluruhan fasa gas (mg detik-1 L-1 atm-1) PA* : Tekanan parsial dari senyawa A di dalam kesetimbangan dengan C pada P, T sistem (atm) : Koefisien perpindahan keseluruhan fasa cair (jam-1 atau KLa detik-1) C* : Konsentrasi A di dalam kesetimbangan dengan tekanan parsial bulk senyawa A (mg/L) Untuk operasi dimana konsentrasi gas terlarut berubah terhadap waktu, laju transfer massa dapat diperoleh dengan mengintegralkan perhitungan (21d) dengan limit waktu t sama dengan 0 dan t. 1 dn dc = = Kla (C * − C ) V dt dt C '' (22a) dCL ∫Co C * − C = Kla ∫0 dt ln t' C * − Ct C − Co * (22b) (22c) = − Klat Koefisien perpindahan massa keseluruhan tidak dapat didefinisikan dari kandungan fluida dan harus ditentukan dengan percobaan. II.4. Kinetika Reaksi Dalam kimia fisik, kinetika kimia atau kinetika reaksi mempelajari laju reaksi dalam suatu reaksi kimia. Analisis terhadap pengaruh berbagai kondisi reaksi terhadap laju reaksi dan memberikan informasi mengenai mekanisme reaksi serta keadaan transisi dari suatu reaksi kimia. Pada tahun 1864, Peter Waage merintis II-31 pengembangan kinetika kimia dengan memformulasikan hukum aksi massa, yang menyatakan bahwa kecepatan suatu reaksi kimia proporsional dengan kuantitas zat yang bereaksi. Dalam kinetika reaksi dilakukan suatu percobaan eksperimental terhadap suatu proses kimia dimana dari percobaan tersebut kita dapat mencari laju reaksi, hukum laju reaksi serta konstanta reaksi dari proses kimia tersebut. Hukum laju reaksi yang relatif sederhana biasanya berlaku untuk laju reaksi orde nol dimana laju reaksi independen atau tidak dipengaruhi oleh konsentrasi reaktan, laju reaksi orde pertama, laju reaksi orde kedua dan dapat dalam bentuk yang lebih kompleks lainnya. Dalam reaksi kimia yang berurutan, tahapan mengidentifikasi laju reaksi terkadang dapat menjelaskan mengenai kinetika reaksinya sendiri. Pada reaksi orde satu yang berurutan, perkiraan mengenai kondisi tunak dapat menyederhanakan perumusan laju reaksi. Energi aktivasi untuk reaksi yang terjadi dapat ditentukan melalui eksperimen dengan menggunakan rumus Arhenius dan rumus Eyring. Beberapa faktor utama yang mempengaruhi laju reaksi antara lain adalah kondisi fisik dan konsentrasi dari reaktan, temperatur dimana proses kimia tersebut terjadi, serta ada atau tidaknya katalis dalam reaksi tersebut. II.4.1 Faktor-faktor yang mempengaruhi kinetika reaksi II.4.1.1 Bentuk Fisik Reaktan Bentuk fisik dari suatu reaktan apakah dia dalam bentuk solid, cair ataupun gas merupakan faktor yang sangat mempengaruhi laju reaksi. Ketika reaksi terjadi antara dua reaktan yang berfasa sama, seperti dalam suatu larutan, pergerakan thermal akan menyebabkan terjadinya kontak antara pereaksi tersebut. Namun apabila pereaksi yang terlibat terdiri dari fasa yang berbeda, reaksi yang terjadi akan terbatas pada permukaan antara pereaksi tersebut. Reaksi hanya dapat terjadi pada kontak area antara mereka, seperti dalam kasus reaksi antara gas dan cairan, reaksi hanya dapat terjadi pada permukaan cairan. Pengadukan akan dibutuhkan agar reaksi tersebut dapat terjadi secara sempurna. Semakin besar luas permukaan per unit volume dari pereaksi, akan semakin besar kontak dengan pereaksi lainya, maka laju reaksi akan semakin cepat. II-32 II.4.1.2 Konsentrasi Konsentrasi memainkan peranan penting dalam terjadinya reaksi. Berdasarkan teori tumbukan pada reaksi kimia. Hal ini karena molekul-molekul harus saling bertumbukan terlebih dahulu agar dapat terjadi reaksi diantara mereka. Ketika konsentrasi dari pereaksi meningkat, frekuensi tmbukan dari molekul-molekul tersebut akan meningkat juga. Ketika konsentrasi pereaksi semakin besar, hal ini berarti semakin banyak jumlah molekul dari pereaksi tersebut, jarak pemisah antara molekul-molekul akan semakin sempit, hal ini menyebabkan kecenderungan untuk semakin sering terjadinya tumbukan antara molekul-molekul tersebut. II.4.1.3 Temperatur Temperatur biasanya menyebabkan dampak yang cukup besar terhadap kecepatan reaksi. Molekul dengan temperatur yang lebih tinggi, akan memiliki energi thermal yang lebih besar. Apabila pereaksi dalam suatu reaksi kimia dipanaskan, energi atom atau energi molekul yang lebih besar dari pereaksi tersebut akan meningkatkan probabilitas terjadinya tumbukan. Dengan semakin seringnya terjadi tumbukan, produk akan terbentuk sebagai hasil dari reaksi tersebut. Hal yang penting lainnya adalah bahwa pada temperatur yang lebih tinggi, molekul memiliki energi vibrasi yang lebih besar. Dengan begitu peningkatan temperatur bukan hanya menyebabkan semakin seringnya terjadi tumbukan, tetapi tumbukan juga dapat terjadi ketika atom-atom dari suatu molekul reaktan mengalami pergerakan karena besarnya energi vibrasi yang dimiliki. II.4.1.4 Katalis Katalis adalah suatu materi yang mempercepat laju suatu reaksi kimia namun tidak akan mengalami perubahan kimia setelah reaksi tersebut terjadi. Katalis meningkatkan laju reaksi dengan menyediakan mekanisme reaksi yang berbeda yang dapat terjadi dengan energi aktivasi yang lebih rendah. Pada fenomena autokatalisis, produk dari hasil reaksi berperan sebagai katalis bagi reaksi itu sendiri. Agitasi ataupun pengadukan dari suatu larutan juga dapat mempercepat laju dari reaksi kimia yang terjadi, karena agitasi dan pengadukan memberikan energi kinetik yang lebih besar pada partikel. Energi kinetik yang lebih besar ini akan meningkatkan tumbukan yang terjadi antara partikel-partikel tersebut. Peningkatan temperatur pada sutu reaksi kimia yang melibatkan gas sebagai salah satu pereaksinya II-33 juga dapat meningkatkan laju reaksi yang terjadi. Hal ini karena keaktifan dari suatu gas berbanding lurus proporsional pada tekanan parsial dari gas tersebut. Hal ini sama dengan peningkatan konsentrasi dari suatu larutan. II-34