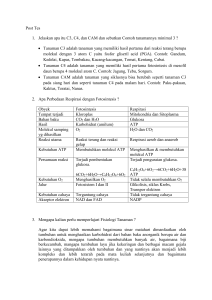

Bab IV Analisa dan Pembahasan

advertisement