BAB II TINJAUAN PUSTAKA

advertisement

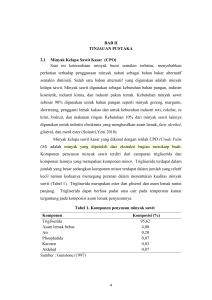

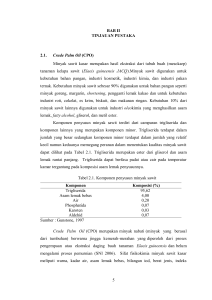

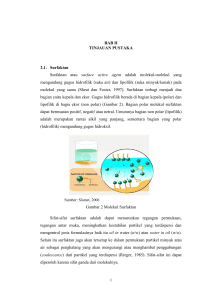

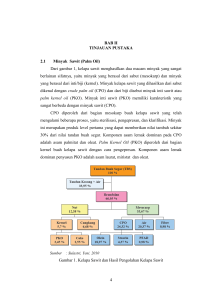

BAB II TINJAUAN PUSTAKA 2.1. Surfaktan Penelitian ini bertujuan untuk membuat surfaktan MES yang dapat digunakan pada proses EOR (Enhanced Oil Recovery). Pada bagian ini akan dibahas hal yang berkaitan dengan surfaktan, misalnya pengertian surfaktan dan jenis-jenis dari surfaktan 2.1.1. Surfaktan secara umum Beberapa senyawa seperti asam lemak berantai pendek adalah tergolong ampifilik atau ampifatik. Mereka mempunyai satu bagian yang memiliki afinitas tinggi untuk media yang nonpolar dan bagian yang lain yang memiliki afinitas tinggi untuk media yang polar. Molekul-molekul ini membentuk suatu lapisan pada batas interface dan menunjukkan aktivitas pada permukaan (surface activity), seperti menurunkan tegangan interface atau permukaan. Pada umumnya, senyawa-senyawa ini disebut dengan surfaktan, atau istilah lainnya adalah ampifilik, surface active agents, tensides, dan paraffin-chain salts. Bahan-bahan seperti sabun dan deterjen termasuk ke dalam surfaktan, atau sering juga merupakan campuran dari surfaktan, dan mempunyai kemampuan untuk membersihkan. Ini dikarenakan deterjen mempunyai kemampuan untuk mengubah properti dari interface yang menyebabkan kotoran lepas dari permukaan benda. Surfaktan mempunyai bentuk senyawa yang unik. Bagian kepalanya (head) adalah grup yang hidrofilik, sedangkan bagian rantainya (tail) adalah grup yang hidrofob. Bagian hidrofilik atau bagian yang polar biasanya berinteraksi kuat dengan air, seperti interaksi dipol-dipol, atau interaksi ion-dipol. Bagian hidrofilik head ini menentukan jenis-jenis surfaktan yang mana akan dibahas di subbab berikutnya.. B.56.3.21 5 Dalam larutan, surfaktan akan berlaku seperti senyawa elektrolit pada umumnya. Akan tetapi pada konsentrasi yang lebih tinggi, surfaktan akan menunjukkan perilaku yang berbeda. Perilaku ini ditunjukkan dengan terbentuknya suatu formasi dari sekumpulan banyak (agregat) molekul secara teratur yang disebut micelle. Bila solvennya adalah air, bagian hidrofilik akan meninggalkan bagian interior agregat dan menghadapi air. Sedangkan bagian hidrofob dengan sendirinya akan menjauhi air dan berkumpul di interior agregat. Bila solvennya adalah hidrokarbon, maka yang akan terjadi adalah sebaliknya. Bentuk dari micelle pada solven air dipandang sebagai kompromi dari kecenderungan bagi rantai alkil untuk menghindari kontak yang tak diinginkan dengan air dan bagian polar dari senyawa yang ingin mempertahankan kontak dengan lingkungan air. Strukter umum dari suatu micelle terlihat pada gambar 2.1. Konsentrasi pada saat sekumpulan banyak molekul surfaktan membentuk micelle dinamakan Critical Micelle Concentration (CMC). Surfaktan akan mempunyai sifat-sifat aktif permukaan (surface activity) bila konsentrasinya sudah mencapai CMC. Gambar 2.1. Struktur micelle pada lingkungan air terdapat dalam beberapa kemungkinan: (a) Ekor yang overlapping pada bagian tengah, (b) Air menembus ke bagian tengah, (c) Rantai-rantai yang saling membengkok dan menonjol Sumber: (Schramm, 2000) B.56.3.21 6 2.1.2. Jenis-jenis Surfaktan Surfaktan memiliki beberapa jenis yang dibagi berdasarkan jenis dari headnya, yaitu surfaktan anionik, surfaktan kationik, surfaktan nonionik, dan surfaktan amfoterik. Penelitian ini mengkhususkan pada pembuatan MES yang termasuk ke dalam surfaktan anionik. Kelompok surfaktan pertama, anionik, adalah surfaktan yang bagian headnya bermuatan negatif. Mengikuti namanya masing-masing, surfaktan kationik adalah surfaktan dengan head bermuatan positif, surfaktan nonionik mempunyai head yang tidak bermuatan, dan surfaktan amfoterik bagian headnya bermuatan positif dan negatif. Tabel 2.1 menunjukkan klasifikasi dari surfaktan beserta contohnya. Tabel 2.1. Klasifikasi Surfaktan Jenis Surfaktan Anionik Klasifikasi - alkil sulfat dan sulfonat - petroleum dan lignin sulfonat - fosfat ester - sulfosuksinat ester karboksilat • • • • • • • • • • Kationik B.56.3.21 • • • • • - garam amonium • kuarterner • • • • Contoh Linier Alkilbenzen Sulfonat (LAS) Alkohol Sulfat (AS) Alkohol Eter Sulfat (AES) Methyl Ester Sulfonat (MES) Sulfated alcohol ethoxylate Petroleum sulfonat (aril sulfonat dan alkaril sulfonat) Alkil sulfonat Alkilaril sulfonat : alkilxylene sulfonat (ket : xylene dapat diganti dengan benzene, naftelene atau toluene) (Di)alkilbenzen sulfonat Alkoxylated alkyl substituted phenol sulfonate Alkoxylated sulfonated Dodesilbenzenhexaetoksietil sulfonat Na Stearat Na dodesil Na dodesil benzene sulfonat Fatty amine oksida Ethoxylated tertiary amine Dimetil alkil amina Fatty amine Amidoamina 7 Nonionik - alkohol ethoxylated acid alkanolamida ethoxylated amine amina oksida Amfoterik - karboksibetain - sulfobetain • • • • • • • • • • • • • • • • • • • • • • • • • • • • • Diamina Amina oksida Amina kuartener Amina etoksilat Laurilamina hidroklorida Trimetil dodesilammonium klorida Cecyl trimethylammonium bromide Sorbitan monostearat Fatty alcohol polyglycol ether Gliserol monostearat Propilen glikol monostearat Dietanolamida (DEA) Sukrosa ester Sorbitol dan sorbitan ester Ethoxylated alcohol Ethoxylated alkanol Polyethoxylated alkylphenol Polyoxyethylene alcohol Alkilfenol etoksilat Polisorbat 80 Propylene oxide-modified (polymethylsiloxane) Phosphatidylcholine Phosphatidylethanol-amine Lecithin Aminocarboxylic acid Alkil betain Dodecyl betaine Lauramidopropil betain Cocoamido-2-hydroxy-propyl sulfobetaine Sumber: (Schramm, 2000) 2.1.2.1. Surfaktan Anionik Grup hidrofilik pada surfaktan anionik adalah gugus polar yang terdispersi menjadi ion negatif di dalam larutan. Dalam produk-produk komersial, grup hidrofilik tersebut dapat berupa gugus karboksilat, sulfonat, sulfat atau fosfat. Pada larutan alkali dalam air, keempat gugus hidrofil tersebut akan membentuk garam yang kelarutannya setara dengan hidrokarbon dengan 12 atom karbon. Produksi dari surfaktan anionik di Amerika Serikat mencapai 2.050.915.000 lb (sekitar 930279.4 ton) pada tahun 1966, B.56.3.21 8 yang merupakan 70 % dari total produksi kesemua jenis surfaktan (Othmer, 1965). 2.1.2.2. Surfaktan Kationik Surfaktan kationik digunakan secara luas sebagai dispersant, emulsifier, wetting agents, sanitizer, dye fixing agents, pelumas tekstil, pelembut tekstil, foam stabilizer, dan inhibitor korosi. Surfaktan kationik teradsorbsi lebih kuat dibanding surfaktan anionik dan surfaktan nonionik pada berbagai substrat, seperti logam, gelas, serat tekstil, plastik, dan mineral. Hal ini menyebabkan surfaktan kationik justru efektif pada beberapa aplikasi. Sebagai contoh, surfaktan kationik digunakan untuk mendeposit minyak emulsi ke atas padatan dan menahannya di sana. Beberapa surfaktan kationik kuartener bila digabung bersama surfaktan nonionik akan membentuk membentuk pembersih deterjen. Produksi surfaktan kationik di Amerika Serikat hanya 5 % dari total produksi semua surfaktan (Othmer, 1965). 2.1.2.3. Surfaktan Nonionik Surfaktan nonionik, sesuai dengan namanya, tidak memiliki sifat penghantar ketika terdispersi dalam larutan. Kecenderungan sifat hidrofilik pada surfaktan nonionik terutama dikarenakan adanya molekul oksigen yang terhidrasi dari ikatan hidrogen dalam molekul air. Hampir semua surfaktan nonionik yang tidak dimodifikasi bersifat lipofilik (fat liking) dan senyawa tersebut sering digunakan sebagai coemulsifiers bila digabung dengan surfaktan hidrofilik lainnya. Salah satu keuntungan dari surfaktan nonionik adalah cocok jika digabung dengan surfaktan ionik maupun surfaktan amfoterik dalam kebanyakan aplikasinya. 2.1.2.4. Surfaktan Amfoterik Surfaktan amfoter merupakan gabungan dari anionik dan kationik dalam strukturnya. Beberapa surfaktan amfoter juga mengandung gugus eter atau gugus hidroksil yang dapat memperkuat kecenderungan hidrofiliknya. Beberapa contoh surfaktan amfoterik yang digunakan luas adalah N-coco-3-aminopropionic acid dan mixed alicyclic amine B.56.3.21 9 sodium salts. Penggunaan surfaktan amfoterik tidaklah sebanyak surfaktan jenis lainnya (Othmer, 1965). 2.2. Bahan Baku 2.2.1. Crude Palm Oil (CPO) Minyak kelapa sawit merupakan salah satu minyak-lemak nabati yang dapat digunakan sebagai bahan baku pengembangan surfaktan. Minyak kelapa sawit adalah komoditas politik dan ekonomik yang penting di Indonesia, karena terdapat sekitar 3.4 juta keluarga yang bekerja dalam penanaman kelapa sawit (KMSI, 2005). Selain itu, kelapa sawit sebagai sumber minyak-lemak nabati mempunyai kapasitas produksi yang terbesar jika dibanding sumber minyak-lemak nabati lainnya yang terdapat di Indonesia. Oleh sebab itu, ketersediaan kelapa sawit sebagai bahan baku minyak-lemak nabati sangat berlimpah. Berikut data produktivitas berbagai sumber minyak-lemak nabati : Tabel 2.2. Produktivitas berbagai sumber minyak-lemak nabati Nama Indonesia Nama Inggris Nama Latin kg-/ha/thn Sawit Oil palm Elaeis guineensis 5000 Kelapa Coconut Cocos nucifera 2260 Alpokat Avocado Persea americana 2217 K. Brazil Brazil nut Bertholletia excelsa 2010 K. macadam Macadamia nut Macadamia ternif. 1887 Jarak pagar Physic nut Jatropha curcas 1590 Jojoba Jojoba Simmondsia califor. 1528 K. pecan Pecan nut Carya pecan 1505 Jarak kaliki Castor Ricinus communis 1188 Zaitun Olive Olea europea 1019 Kanola Rapeseed Brassica napus 1000 Opium Poppy Papaver somniferum 978 Sumber : (Soerawidjadja, 2006) B.56.3.21 10 Buah kelapa sawit mengandung dua jenis minyak-lemak, yaitu minyak-lemak palmitatoleat yang terdapat dalam sabut dan biasa disebut minyak sawit (palm oil) serta minyaklemak laurat yang terdapat di dalam daging buah (berwarna putih) dan biasa disebut minyak inti-sawit (palm-kernel oil). Minyak sawit merupakan minyak utama dari buah sawit karena jumlahnya kurang lebih 10 kali lebih banyak dari minyak inti sawit. Minyak kelapa sawit mengandung beberapa jenis asam lemak. Kandungan asam lemak yang paling dominan dikandung oleh minyak kelapa sawit adalah asam palmitat (42 %b) dan asam oleat (41 %-b). Data beberapa kandungan asam lemak yang terdapat pada berbagai sumber minyak-lemak terdapat pada tabel 2.3. Tabel 2.3. Komposisi asam-asam lemak (%-b) beberapa minyak-lemak nabati. Asam lemak Kaproat Kaprilat Kaprat Laurat Miristat Palmitat Stearat Arakhidat Behenat Oleat Linoleat Linolenat Malva-/Sterkulat Gadoleat A.I., g-I2/100g A.P., mg KOH/g *) Kelapa 0–1 5 – 10 5 – 10 43 – 53 15 – 21 7 – 11 2–4 tapak 6–8 1–3 8 – 12 250-264 D. sawit tapak 3–6 3–5 40 – 52 14 – 18 6 – 10 1–4 0 – 0,3 tapak 9 – 16 1–3 14 – 23 245-255 Sawit tapak 0–2 30 – 48 3–6 0–1 38 – 44 9 – 12 44 – 54 194-206 Malapari Jarak Pagar 0–2 3–8 2–9 2–5 4–5 44 – 72 9 – 18 0–5 0 – 0,5 12 – 17 5–7 0 – 0,3 0 – 12 75 – 96 177-193 37 – 63 19 – 40 93 – 107 188-197 A.I. ≡ angka iodium; A.P. ≡ angka penyabunan. Sumber: (Soerawidjadja, 2006) 2.2.2. Ester metil Berbasis CPO Bahan-bahan mentah pembuatan ester metil adalah (Mittelbach dan Remschmidt (2004), Knothe dkk. (2005)) : a. trigliserida-trigliserida, yaitu komponen utama aneka lemak dan minyak-lemak, dan B.56.3.21 11 b. asam-asam lemak, yaitu produk samping industri pemulusan (refining) lemak dan minyak-lemak. Ester metil dibuat dari trigliserida-trigliserida dan asam-asam lemak dengan proses reaksi kimia yang masing-masing, disebut esterifikasi dan transesterifikasi. Sumber alam utama dari trigliserida maupun asam lemak adalah lemak atau minyak lemak (mentah) yang diperoleh dari tumbuhan. Persamaan stoikhiometri generik reaksi transesterifikasi trigliserida dengan metanol seperti terdapat pada gambar 2.2. Variabel-variabel yang mempengaruhi proses transesterifikasi adalah nisbah alkohol terhadap jumlah asam lemak, jenis konsentrasi katalis, suhu, dan kecepatan pengadukan. Lemak Gambar 2.2. Reaksi transesterifikasi antara minyak atau lemak dengan metanol Sumber: (Soerawidjaja, 1996) Transesterifikasi dengan alkohol juga dikenal dengan nama alkoholisis. Oleh karena itu, reaksi pada gambar 2.2 disebut juga dengan reaksi metanolisis. Menurut Sonntag (1982), proses metanolisis terhadap minyak atau lemak akan menghasilkan ester metil dan gliserol melalui pemecahan molekul trigliserida. Tanpa adanya katalis reaksi akan berlangsung amat lambat. Katalis bisa berupa zat yang bersifat basa, asam, atau enzim [Schuchardt dkk. (1998), Lotero dkk. (2005), Fukuda dkk. (2001)]. Reaksi akan berjalan dengan sangat lancar bila digunakan katalis basa, sehingga katalis ini sekarang lazim B.56.3.21 12 diterapkan dalam praktek. Reaksi metanolisis dari trigliserida berlangsung dalam tiga tahap seperti ditunjukkan pada gambar 2.3. Gambar 2.3. Reaksi metanolisis dalam tiga tahap Sumber: (Soerawidjaja, 2006) Katalis basa yang paling populer untuk reaksi transesterifikasi adalah natrium hidroksida (NaOH), kalium hidroksida (KOH), natrium metilat (metoksida), dan kalium metilat. Katalis sejati bagi reaksi sebenarnya adalah ion metilat (metoksida) yang, jika pun katalis yang ditambahkan adalah hidroksida, akan terbentuk melalui reaksi kesetimbangan (Soerawidjaja, 2006) seperti pada gambar 2.4. Mekanisme reaksi pembentukan produk ester metil asam lemak pada tiap siklus katalitiknya ditunjukkan pada gambar 2.5, di mana mekanisme serupa berlangsung pada konversi digliserida menjadi monogliserida dan monogliserida menjadi gliserol. OH⎯ + CH3OH H2O + CH3O⎯ Gambar 2.4. Pembentukan ion metilat Sumber: (Soerawidjaja, 2006) Dengan katalis basa, reaksi metanolisis sudah berlangsung cepat pada temperaturtemperatur relatif rendah (temperatur kamar sampai titik didih normal metanol, yaitu 65 o C) (Formo, 1954). Karena ini, kebanyakan proses industrial/komersial beroperasi pada rentang temperatur ini dan tekanan atmosferik. Katalis yang ditambahkan biasanya sebanyak 0.5 – 1.5 % dari berat minyak yang diolah. B.56.3.21 13 Gambar 2.5. Mekanisme reaksi pembentukan produk ester metil asam lemak pada tiap siklus katalitiknya Sumber: (Soerawidjadja, 2006) Crude Palm Oil (CPO) biasanya mengandung sekitar 5 % asam lemak bebas (Free Fatty Acid). Adanya asam lemak bebas dalam reaktan akan mengurangi kinerja katalis dan juga akan banyak menyerap trigliserida. Hal ini menyebabkan produksi ester metil menjadi tidak ekonomis. Oleh karena itu asam lemak bebas tersebut harus dipisahkan terlebih dahulu sebelum transesterifikasi. Asam lemak dapat dipisahkan melalui reaksi esterifikasi dengan menggunakan katalis asam menghasilkan ester metil. Dengan adanya dua tahap reaksi ini perolehan ester metil akan meningkat. Reaksi esterifikasi berlangsung seperti ditunjukkan pada gambar 2.6. Beberapa sifat penting dari ester metil asam adalah angka setan, angka iodium, titik leleh, viskositas kinematik, dan massa jenis. Lengkapnya dapat dilihat pada tabel 2.4. Secara umum reaksi pembuatan ester metil akan menghasilkan senyawa samping, yaitu gliserin. Antara ester metil dan gliserin mempunyai densitas yang berbeda sehingga B.56.3.21 14 kedua produk tersebut dapat dipisahkan. Setelah dipisahkan, ester metil dimurnikan agar diperoleh ester metil yang sesuai dengan standar yang ada. H+ O R-C-OH + Asam lemak O R’-OH R-C-O-R’ alkohol Ester + H2O Air Gambar 2.6. Reaksi esterifikasi Sumber: (Fabian, 2004) Tabel 2.4. Sifat-sifat penting ester metil asam-asam lemak yang relatif umum. Ester metil asam Kaprilat, Me-C8:0 Kaprat, Me-C10:0 Laurat, Me-C12:0 Miristat, Me-C14:0 Palmitat, Me-C16:0 Stearat, Me-C18:0 Arakhidat, Me-C20:0 Behenat, Me-C22:0 Lignoserat, Me-C24:0 Palmitoleat, Me-C16:1 Oleat, Me-C18:1 Linoleat, Me-C18:1 Linolenat, Me-C18:3 Gadoleat, Me-C20:1 Erusat, Me-C22:1 † Angka setan ≈ 33,6 47,9 60,8 73,5 85,9 101 51,0 59,3 38,0 20,0 76,0 o Angka iodium (g-I2/100g) 0 0 0 0 0 0 0 0 0 94,55 85,60 172,4 260,3 78,20 71,98 Viskositas kinematik pada 40 C (centiStoke). Massa jenis (g/cc), 40 o C 0,859 0,856 0,853 0,867 0,851 0,850 0,849 Titik leleh (oC) Visk. kin.† (cSt), 40 oC -34 -12 5 18,5 30,5 39,1 48 54 1,16 1,69 2,38 3,23 4,32 5,61 -20 -35 -52 4,45 3,64 3,27 0,860 0,872 0,883 7,21 0,856 ‡ 33 ‡ ‡ ‡ o pada ≥40 C berwujud padat (bukan cairan). Sel yang kosong menunjukkan tidak/belum ada data. Sumber: (Soerawidjadja,2006) B.56.3.21 15 2.3. Oil Recovery Process Pada subbab ini akan dijelaskan mengenai Enhanced Oil Recovery (EOR) dan salah satu metode dalam EOR, yaitu surfactant flooding. 2.3.1. Enhanced Oil Recovery (EOR) Operasi pengambilan minyak (recovery process) pada awalnya terbagi menjadi tiga tingkatan: primer, sekunder, dan tersier, berdasarkan urutan kronologis penggunaannya (Green dan Willhite, 1998). Produksi primer, tingkatan paling awal dari operasi ini, terjadi akibat pemindahan energi yang secara alami ada pada reservoir minyak. Produksi sekunder, tahap kedua dari recovery minyak, biasanya dilaksanakan setelah produksi dari tingkatan primer berkurang. Produksi sekunder terdiri dari waterflooding, pressure maintenance, dan gas/steam injection, meskipun sekarang istilah produksi sekunder mengacu kepada waterflooding. Produksi tersier dilakukan setelah waterflooding (atau produksi sekunder lainnya). Proses tersier menggunakan gas-gas yang saling melarut, bahan kimia, dan/atau energi termal untuk memindahkan sisa minyak setelah proses sekunder menjadi tidak ekonomis lagi. Pada kenyataannya, tidak semua reservoir minyak menggunakan ketiga proses di atas secara berturut-turut. Misalnya saja, pengambilan minyak berat yang dilakukan pada banyak tempat. Bila minyak mentah yang hendak diambil amat viscous, minyak tersebut tidak akan mengalir dengan pemindahan energi alami, sehingga produksi primer menjadi sia-sia. Untuk beberapa reservoir, waterflooding tidak mungkin dijalankan. Dengan demikian, penggunaan energi termal menjadi satu-satunya cara untuk mengambil sejumlah minyak. Pada kasus ini, metode yang seharusnya produksi tersier, bisa menjadi produksi primer, atau bahkan produksi final dari recovery. Pada kondisi yang berbeda, produksi tersier diaplikasikan langsung sebelum waterflooding. Hal ini mungkin tercetus karena beberapa faktor, seperti sifat dasar produksi tersier, ketersediaan injectant, dan faktor ekonomi. Sebagai contoh, bila penggunaan waterflooding sebelum proses tersier akan menurunkan efektivitas keseluruhan, maka tahapan waterflooding dapat dilewati. Karena kondisi tesebut, istilah produksi tersier B.56.3.21 16 menjadi tidak cocok lagi dan pengembangan istilah “enhanced oil recovery” (EOR) menjadi lebih diterima. Karena sulitnya mengklasifikasikan operasi pengambilan minyak berdasarkan urutan kronologisnya, klasifikasi berdasarkan deskripsi proses menjadi lebih digunakan dan diterima. Operasi pengambilan minyak sekarang terbagi menjadi: produksi primer, produksi sekunder, dan EOR. Produksi primer tetap seperti semula, yaitu menggunakan energi alami yang terdapat pada reservoir sebagai energi utama dalam pemindahan minyak. Produksi sekunder menggunakan tambahan energi melalui injeksi dari air atau gas untuk memindahkan minyak. EOR sendiri pada dasarnya menggunakan injeksi dari campuran gas atau cairan kimia dan/atau energi termal. Gas hidrokarbon, CO2, N2, dan flue gas adalah gas-gas yang termasuk digunakan dalam EOR. Cairan kimia yang digunakan pada EOR adalah polimer, surfaktan, dan larutan hidrokarbon. Sedangkan proses termal terdiri dari penggunaan kukus atau air panas dan penggunaan energi termal yang dihasilkan dari pembakaran minyak pada reservoir batu. Proses EOR melibatkan injeksi dari satu atau banyak fluida ke dalam reservoir. Fluida yang diinjeksikan menambah energi yang pada awalnya sudah ada dalam reservoir untuk memindahkan minyak ke tempat produksi. Sebagai tambahan, fluida yang diinjeksikan juga berinteraksi dengan sistem reservoir batu-minyak untuk menciptakan kondisi yang menguntungkan bagi proses recovery. Interaksi ini, sebagai contoh, dapat menurunkan tegangan interfacial, menurunkan viskositas minyak, memodifikasi wettability (pembasahan), atau menghasilkan perilaku fasa yang diinginkan. Interaksi ini terjadi akibat mekanisme fisik/kimia dan injeksi atau produksi dari energi termal. 2.3.2. Surfactant Flooding Metode surfactant flooding telah diuji dan memiliki potensi terbesar dalam perolehan oil terbanyak di antara proses EOR lainnya (Green dan Willhite, 1998). Pada metode ini, surfaktan diinjeksikan dalam suatu sistem kimia kompleks yang disebut larutan micellar. Larutan ini mengandung surfaktan, kosurfaktan, elektrolit, minyak dan air. Saat penginjeksian, larutan surfaktan ini diikuti dengan suatu larutan penggerak B.56.3.21 17 (mobility buffer) yang mengandung polimer pada konsentrasi beberapa ratus ppm. Larutan micellar mempunyai kelarutan terbatas dengan minyak dan didesain supaya memiliki interfacial tension (IFT) yang sangat rendah dengan fasa minyak. Saat larutan ini berkontak dengan tetesan minyak, tetesan tersebut akan terdeformasi karena nilai IFT antara fasa minyak dan air akan menurun dan mengakibatkan minyak terbebas dari core (batuan). Tetesan minyak ini kemudian akan bergabung dengan tetesan lainnya dan terbawa ke depan aliran larutan yang memindahkannya. Larutan polimer diinjeksikan untuk memindahkan (menggerakkan) larutan micellar secara efisien. Nilai IFT antara larutan polimer dan micellar pun cukup rendah sehingga tidak banyak bagian dari larutan micellar yang terperangkap di dalamnya. Rasio antara larutan polimer dan micellar berkontribusi ke efisiensi pemindahan minyak. Pada proses surfactant flooding ini, pemindahannya tidak saling bercampur (immiscible). Kelarutan sempurna tidak ada di antara larutan micellar dan minyak atau di antara larutan micellar dan polimer. Nilai IFT yang rendah di antara fluida yang memindahkan dan terpindahkan adalah suatu keharusan karena dibutuhkan untuk memobilisasi tetesan-tetesan atau film minyak yang saling terpisah. Nilai IFT yang rendah juga berguna untuk meminimalisasikan adanya micellar yang teralihkan arah alirannya atau tertahan pada batuan. Bila larutan micellar tidak dipindahkan oleh larutan polimer secara efisien, larutan micellar akan memburuk dengan cepat. Dengan demikian, suatu surfaktan yang akan digunakan dalam surfactant flooding haruslah memiliki nilai IFT yang rendah. 2.4. Pembuatan Methyl Ester Sulfonat (MES) Berikut ini akan dijelaskan mengenai proses tahapan pembuatan MES dari ester metil CPO dengan reaktan NaHSO3 dan H2SO4. Pada dasarnya, kemunculan ide untuk membuat MES adalah untuk menggantikan LAS (Linear Alkylbenzene Sulfonate) yang juga merupakan surfaktan anionik dan banyak digunakan untuk berbagai aplikasi. Alasan penggantian LAS dengan MES didasari oleh pemikiran adanya kedekatan sifat B.56.3.21 18 keduanya. Namun kinerja dari MES labih baik jika dibandingkan dengan LAS. Selain sifatnya yang biodegradable dan renewable, MES mempunyai persen deterjensi yang lebih tinggi dibanding LAS. Sehingga pembuatan MES ini akan memperbaiki kinerja dari LAS. 2.4.1. Proses Sulfonasi Salah satu proses untuk menghasilkan surfaktan MES adalah melalui proses sulfonasi ester metil minyak nabati. Sulfonasi adalah proses kimia utama yang digunakan untuk membuat banyak macam produk di industri, seperti bahan celup dan pewarna, pigmen, obat-obatan, pestisida dan produk-produk organik. Sebagai gambaran, hampir 1.600.000 ton3/tahun surfaktan diproduksi di Amerika Serikat sebagai surfaktan dalam produk pembersih dan produk lainnya (Sheats dkk., 2005). Contoh lainnya adalah petroleum sulfonat yang digunakan luas sebagai aditif dalam minyak pelumas dan sebagai agen pendorong pelepasan minyak dalam surfactant flooding (Green dan Willhite, 1998). Gambar 2.7 menunjukkan reaksi untuk membentuk gugus sulfonat. Sulfur trioksida (SO3) bereaksi dengan molekul organik (pada gambar 2.7 adalah alkil benzen) untuk membentuk ikatan karbon-sulfur. Salah satu karakteristik proses ini adalah produk reaksinya (asam alkil benzen sulfonat) adalah molekul yang stabil. Sulfur trioksida Alkil benzen Asam alkil benzen sulfonat Gambar 2.7. Sebuah contoh reaksi sulfonasi Sumber: (Foster, 1997) Reaksi sulfonasi dapat dilakukan dengan menggunakan beberapa macam reaktan SO3 yang telah disederhanakan/dikomplekskan seperti terlihat pada gambar 2.8. Dalam pembuatan MES pada penelitian ini, reaktan yang dipilih sebagai agen pensulfonasi adalah NaHSO3 dan H2SO4. Kedua reaktan ini dipilih karena beberapa alasan. Pertama, B.56.3.21 19 produk yang diinginkan adalah ester metil bergugus sulfonat, di mana atom karbon berikatan langsung dengan atom sulfur. Bila digunakan reaktan sulfamic acid dan chlorosulfonic acid, produk yang dihasilkan akan memiliki ikatan karbon-oksigensulfur (proses sulfatisasi). Kedua, harganya tidak terlalu mahal dan mudah didapat. Sulfamic acid dan chlorosulfonic acid adalah dua reaktan yang paling mahal di antara reaktan-reaktan lainnya. Terakhir, kemudahan penanganan. Gas SO3 merupakan sumber gugus SO3 yang paling baik untuk reaksi sulfonasi tetapi penggunaannya lebih untuk skala industri. Gambar 2.8. Reaktan pensulfonasi Sumber: (Foster, 1997) Proses sulfonasi oleh reaktan NaHSO3 dan H2SO4 pada dasarnya sama. Reaksi pembentukan MES oleh NaHSO3 ditunjukkan pada gambar 2.10. Reaksi sulfonasi molekul ester metil dapat terjadi pada dua sisi, yaitu (1) bagian atom karbon sekunder; (2) rantai tidak jenuh (ikatan rangkap). Senyawa organik yang disulfonasi mengandung ikatan rangkap pada molekulnya. Pada saat reaksi, ikatan rangkap dari senyawa organik tersebut mungkin akan lepas dan salah satu atom karbon dari ikatan rangkap tersebut akan mengikat gugus sulfonat. Namun tidak tertutup kemungkinan gugus sulfonat dapat B.56.3.21 20 terikat pada atom karbon sekunder seperti ditunjukkan pada gambar 2.11. Gambar 2.9. Contoh reaksi sulfonasi menggunakan reaktan H2SO4/oleum Sumber: (Foster, 1997) R – CH = CH – COOCH3 + NaHSO3 R—CH – CH2---COOCH3 SO3Na Ester metil Na-bisulfit methyl ester sulfonat (MES) Gambar 2.10. Reaksi sulfonasi oleh Na-bisulfit Sumber: (Hidayati, 2006) -- CH3 2 1 Gambar 2.11. Kemungkinan masuknya gugus sulfonat dalam suatu ester metil Sumber: (Groggins, 1956) B.56.3.21 21 Menurut Sheats dkk. (2002), umpan yang akan disulfonasi dimasukkan terlebih dahulu ke dalam reaktor dengan temperatur masuk berkisar pada 40-56oC, sedangkan temperatur gas SO3 adalah 42oC. Namun karena reaktan yang digunakan dalam penelitian ini adalah Na-bisulfit dan H2SO4 yang sifatnya tidak sereaktif gas SO3, maka diperlukan suhu yang lebih tinggi untuk meningkatkan kandungan sulfonat (Hidayati, 2006). Penelitian ini menvariasikan temperatur reaksi pada 70, 90, dan 110oC. Reaksi sulfonasi amat eksotermik, maka panas yang terbentuk oleh reaksi harus dilepaskan ke lingkungan. Dalam skala pabrik, pembuangan panas dilakukan dengan memompa campuran reaksi menuju alat penukar panas eksternal (Foster, 1997). Pada penelitian ini, pembuangan panas disiasati dengan pemasangan alat pendingin balik selama sulfonasi berlangsung. Foster (1997) juga mengatakan bahwa lama reaksi sulfonasi dengan reaktan oleum dan H2SO4 pada skala pabrik secara batch berkisar antara 15-20 jam, dengan sekitar 10 jam untuk pemisahan by-product dan 5 jam untuk penetralisasian. Berdasarkan data tersebut, dapat dikatakan waktu untuk pengsulfonasian adalah sekitar 0-5 jam. 2.4.2. Pemurnian dengan Metanol Sumber utama penyebab ketidakmurnian MES adalah produk sampingan reaksi sulfonasi, yang biasa disebut di-salt, terbentuk terutama karena hidrolisis dari MES. Menurut Hovda (1996), meskipun produk samping ini sebenarnya merupakan surfaktan juga, sifat fisik yang dimilikinya berbeda dengan MES. Titik Kraft dari di-salt beratom karbon 16 adalah 65oC, sementara titik Kraft MES beratom karbon 16 adalah 17oC. MES yang diharapkan mempunyai titik Kraft yang rendah sehingga proses pemurnian dengan metanol sebaiknya dilakukan untuk mencegah terjadinya di-salt. Sensitivitas kepada kesadahan air juga lebih tinggi untuk di-salt dibandingkan dengan MES. Kelarutan di-salt yang sangat rendah dalam air biasa maupun air sadah amat merugikan dalam banyak aplikasi. Deterjensi dari MES 50 % lebih tinggi dibandingkan dengan disalt. Makin tinggi persen deterjensi maka makin baik kinerja suatu surfaktan. Di-salt dapat terbentuk melalui dua kemungkinan, seperti terlihat pada reaksi (1) dan reaksi (2) dalam gambar 2.12. (Hovda, 1996). Untuk menghilangkan di-salt yang B.56.3.21 22 mungkin terbentuk, maka dilakukan pemurnian campuran reaksi dengan metanol. Dari Sheats dkk. (2002), proses pemurnian dengan metanol dilakukan pada temperatur 75oC dengan konsentrasi metanol sebesar 31 sampai 40%- wt (basis MES). Sedangkan Hidayati (2006) menyatakan bahwa kondisi pemurnian terbaik untuk menghasilkan MES dengan IFT terendah adalah 26.6% dengan temperatur pemurnian 45.5oC. Kondisi tersebut diperoleh dengan temperatur reaksi sebesar 96,5oC dan lama reaksi 4,3 jam. Untuk kemudahan perbandingan hasil, konsentrasi metanol dalam penelitian ini ditetapkan konstan sebesar 35 %. Gambar 2.12. Sumber terbentuknya di-salt dalam sintesis MES Sumber: (Hovda, 1996) 2.4.3. Penetralan dengan NaOH MES yang sudah dimurnikan masih bersifat korosif sehingga perlu dilakukan penetralan dengan NaOH. Penetralan juga berperan penting dalam pengurangan perolehan di-salt. Hovda (1996) dan Sheats dkk. (2002) menyatakan bahwa untuk mengurangi perolehan di-salt, maka pengaturan kondisi yang tepat dibutuhkan saat netralisasi agar tidak terjadi konversi MES menjadi di-salt dan metanol. Pengaturan kondisi yang dimaksud adalah penetralan dilakukan sampai pH tidak lebih dari 7 pada temperatur 55oC (dijaga konstan). Pada kondisi ini tidak terjadi peningkatan di-salt lagi. B.56.3.21 23 2.5. Analisis Bahan Baku ME dan MES Minyak-lemak nabati sebagai bahan baku maupun MES sebagai produk harus dianalisis. Adapun uji yang dilakukan dijelaskan dalam subbab-subbab berikut. 2.5.1. Uji Viskositas Viskositas merupakan salah satu parameter yang dapat digunakan untuk melihat kemudahan MES mengalir. Viskositas MES yang tinggi akan menyulitkan MES untuk melepaskan minyak dari core karena viskositas yang tinggi berakibat MES mempunyai IFT yang tinggi pula. 2.5.1. Uji FTIR Pengujian dengan FTIR ini bertujuan untuk mengetahui secara kualitatif kemungkinan berhasil atau tidaknya proses sulfonasi yang berlangsung. Hal ini dapat diketahui dengan cara mengidentifikasi harga-harga bilangan gelombang di daerah infra merah yang karakteristik untuk gugus-gugus fungsi tertentu, khususnya SO3. Pada dasarnya spektrometer infra merah (IR) terdiri atas 3 macam, yaitu filter photometer, dispersive instrument, dan fourier-transform spektometer (FTIR). FTIR jauh lebih efektif, sensitif, mempunyai resolusi tinggi, dan kecepatan pengolahan data yang tinggi. Alat ini tidak memiliki unsur terdispersi dan panjang gelombangnya dideteksi dan diukur secara bersamaan. Untuk memisahkan panjang gelombang, harus dilakukan modulasi sumber sinyal yang dapat dinyatakan dalam transformasi Fourier dan beberapa operasi matematik. Spektrometer IR dapat digunakan untuk menentukan gugus fungsi suatu senyawa, khususnya senyawa organik. Jika dilengkapi dengan spektra dari UV-Vis, NMR dan MS, maka spektrometer infra merah dapat digunakan untuk menentukan struktur senyawa yang belum diketahui. Pada industri kimia, spektrometer IR biasa digunakan untuk mengontrol kualitas produk dari bahan baku. Selain itu, dapat juga digunakan B.56.3.21 24 untuk penentuan kadar gas yang terdapat di udara, biasanya alat ini diletakkan di pinggir jalan untuk mengetahui tingkat polusi (pencemaran). Tingkat energi cahaya di daerah infra merah sesuai dengan tingkat energi vibrasi dan energi rotasi dari ikatan. Jika sinar infra merah mengenai ikatan di dalam molekul yang tingkat energinya sesuai maka sinar tersebut akan diserap. Karena tingkat energi tiap ikatan dan rotasi dalam molekul berbeda-beda, hal ini akan mengakibatkan masingmasing ikatan menyerap pada harga bilangan gelombang yang berbeda-beda pula, dengan demikian pola spektra suatu senyawa akan berbeda satu sama lainnya. Frekuensi vibrasi molekul dipengaruhi oleh jumlah dan jenis atom, susunan geometri dan tetapan ikatan antar atom di dalam molekul. Pola spektra infra merah yang dihasilkan ditentukan oleh perubahan faktor-faktor tersebut. Ikatan yang dapat menyerap sinar infra merah adalah ikatan yang karena perubahan vibrasi atau rotasinya dapat menyebabkan perubahan momen dipol. Secara singkat, prinsip kerja spektrometer infra merah dapat dijelaskan sebagai berikut : Cahaya infra merah dengan berbagai panjang gelombang yang dipancarkan oleh sebuah sumber cahaya akan dipecah oleh sistem cermin menjadi dua berkas cahaya, yaitu berkas rujukan (referensi) dan berkas contoh. Setelah masing-masing melewati sel rujukan (pelarut murni, jika pelarut itu digunakan dalam contoh, atau kosong jika contoh tak menggunakan pelarut) dan sel contoh, kedua berkas ini digabung kembali dalam pemenggal (chopper, suatu sistem cermin lain), menjadi satu berkas yang berasal dari kedua berkas itu, yang selang-seling bergantian. Berkas selang-seling ini didifraksi oleh suatu kisi sehingga berkas itu terpecah menurut panjang gelombang. Detektor akan mengukur beda intensitas antara kedua macam berkas tersebut pada tiap-tiap panjang gelombang dan meneruskan informasi ini ke perekam, yang kemudian akan menghasilkan suatu bentuk spektrum. B.56.3.21 25