ii. tinjauan pustaka

advertisement

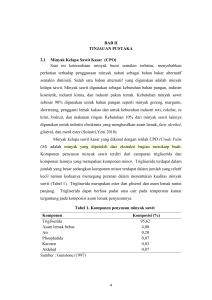

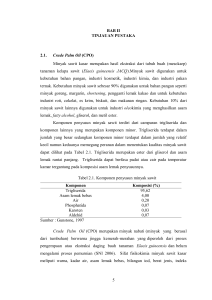

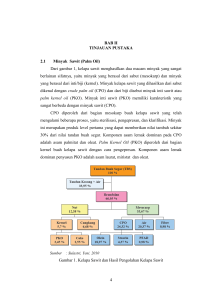

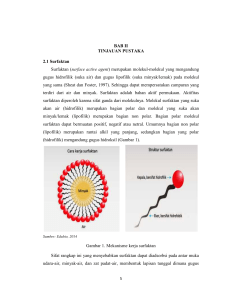

II. TINJAUAN PUSTAKA A. JARAK PAGAR Indonesia memiliki berbagai jenis tanaman jarak, antara lain jarak kepyar (Ricimus communis), jarak bali (Jatropha podagrica), jarak ulung (Jatropha gossypifolia L.) dan jarak pagar (Jatropha curcas L.). Pada umumnya, jenis tanaman jarak yang paling sering digunakan untuk biodiesel dan bahan oleokimia lainnya adalah jarak pagar dan jarak kepyar (Pusat Penelitian dan Pengembangan Perkebunan, 2006). Tanaman jarak pagar merupakan tanaman tahunan yang tahan kekeringan. Tanaman ini juga mampu tumbuh dengan cepat dan kuat di lahan yang beriklim panas, tandus, dan berbatu. Wilayah yang cocok sebagai tempat tumbuhnya adalah di dataran rendah hingga mencapai ketinggian 1.000 m dpl dengan temperatur tahunan sekitar 18,0-28,5°C (Hambali et al., 2006). Jarak pagar telah lama dikenal masyarakat di berbagai daerah di Indonesia, yaitu sejak diperkenalkan oleh bangsa Jepang pada tahun 1942-an. Masyarakat diperintahkan untuk menanam jarak pagar di pekarangan. Minyak jarak pagar ini dimanfaatkan sebagai bahan bakar kendaraan untuk perang pada masa itu (Hambali et al., 2006). Beberapa nama daerah (nama lokal) untuk tanaman jarak pagar adalah jarak budeg, jarak gundul, jarak cina (jawa); baklawah, nawaih (NAD); jarak kosta (Sunda); paku kare (Timor); peleng kaliki (Bugis); kalekhe paghar (Madura); jarak pager (Bali); lulu mau, paku kase, jarak pageh (Nusa Tenggara); kuman nema (Alor); jarak kosta, jarak wolanda, bindalo, bintalo, tondo utumene (Sulawesi); dan ai huwa kamala, balacai, kadoto (Maluku) (Hambali et al., 2006). Tanaman jarak pagar (Jatropha curcas L.) memiliki produktivitas yang tinggi. Menurut Kemala (2006), klasifikasi teknis usaha tani jarak pagar dapat dibedakan menurut status teknologinya yaitu: (1) tingkat rendah dengan produktivitas mencapai 4,35 ton/ha/tahun, dimana jarak pagar ditanam tidak teratur, persentase tumbuh ± 65%, pemakaian pupuk dan obat-obatan lebih sedikit; (2) tingkat sedang dan tinggi dengan produktivitas mencapai 6,5 ton/ha/tahun, dimana jarak pagar ditanam teratur, jumlah bibit 2750 bibit, ukuran lubang teratur (10 x 20 cm), persentase tumbuh lebih tinggi 80% untuk teknologi sedang dan 90% untuk teknologi tinggi, pemakaian pupuk dan obatobatan lebih banyak, curahan tenaga kerja lebih tinggi dari status teknologi rendah; dan (3) teknologi tinggi dengan produktivitas sebesar 8,7 ton/ha/tahun. Selain itu, penyebaran jarak pagar cukup luas. Jarak pagar tersebar di beberapa daerah di Indonesia seperti: Lampung, Jawa Barat, Banten, Jawa Tengah, Jawa Timur, Nusa Tenggara Barat, Nusa Tenggara Timur, dan Kalimantan Tengah (Departemen Pertanian, 2008). Tanaman jarak pagar termasuk famili Euphorbiaceae. Klasifikasi tanaman jarak pagar adalah sebagai berikut. Divisi : Spermatophyta Subdivisi : Angiospermae Kelas : Dicotyledonae Ordo : Euporbiales Famili : Euphorbiaceae Genus : Jatropha Spesies : Jatropha curcas Linn. Menurut Sinaga (2006), jarak pagar memiliki buah berupa buah kotak berbentuk bulat telur dengan diameter 2 – 4 cm, berwarna hijau ketika masih muda dan kuning jika sudah masak. Buah terbagi menjadi tiga ruang, masingmasing ruang berisi satu biji. Biji berbentuk bulat lonjong, berwarna coklat kehitaman, dan mengandung banyak minyak. Menurut Heller (1996), biji jarak pagar memiliki panjang 2 cm dan lebar 1 cm. Penampakan dari buah dan biji jarak pagar dapat dilihat pada Gambar 1 dan Gambar 2. Gambar 1. Buah Jarak Pagar (Jatropha curcas L.) Sumber: www.jayveer.tradeget.com Gambar 2. Biji dalam buah Jarak pagar (Jatropha curcas L.) Sumber: Hambali et al. (2006) Hal yang membedakan jarak pagar dengan tanaman jarak lainnya adalah persentase komponen penyusun dan kandungan asam lemaknya. Komponen penyusun pada jarak pagar dapat dilihat pada Tabel 1. Tabel 1. Komponen penyusun biji jarak pagar Nilai (%) Komposisi (%) a b c Minyak (% b/b) 34.38 56.8− 58.4 46.24±0.37 Protein (% b/b) 17.08 22.2 – 27.2 29.40±1.04 Serat (% b/b) 22.96 - 2.57±0.35 Abu (% b/b) 3.17 3.6 – 4.3 4.90±0.26 Air (% b/b) 5.77 3.1 – 5.8 5.00 ±0.01 - - 16.89±0.91 Karbohidrat (% b/b) Sumber : Winkler et al. (1997) a Gubitz et al. (1999) b Peace dan Aladesanmi (2008) c Tanaman jarak pagar menghasilkan biji yang memiliki kandungan minyak cukup tinggi, sekitar 30 – 50%, sehingga sangat prospektif untuk digunakan sebagai bahan baku produk oleokimia seperti surfaktan. Karakteristik utama yang membedakan minyak jarak dengan gliserida lain adalah larut dalam alkohol, larut dalam pelarut polar organik, sedikit larut pada hidrokarbon aliphatik dan petroleum eter (Kirk dan Othmer, 1964). Minyak jarak mempunyai rasa asam dan dapat dibedakan dengan trigliserida lainnya karena bobot jenis, kekentalan, dan bilangan asetil serta kelarutannya dalam alkohol nilainya relatif tinggi (Ketaren, 1986). Menurut Nanewar (2005), minyak jarak pagar mengandung 21% asam lemak jenuh dan 79% asam lemak tak jenuh. Adapun komposisi asam lemak pada minyak jarak pagar dapat dilihat pada Tabel 2. Tabel 2. Komposisi asam lemak pada minyak jarak pagar Kandungan asam lemak Presentase (%) Asam miristat (C14H28O2) 0 – 0.1 Asam palmitat (C16H32O2) 14.1 – 15.3 Asam stearat (C18H36O2) 3.7 – 9.8 Asam arachidat (C20H40O2) 0 – 0.3 Asam behenat (C22H44O2) 0 – 0.2 Asam palmitoleat (C16H30O2) 0 – 1.3 Asam oleat (C18H34O2) 34.3 – 45.8 Asam linoleat (C18H32O2) 29.0 – 44.2 Asam linolenat (C18H30O2) 0 – 0.3 Sumber : Gubitz et al. (1999) Asam lemak dominan pada minyak jarak pagar adalah asam oleat, asam linoleat, dan asam palmitat. Asam oleat dan asam linoleat merupakan asam lemak tak jenuh, sedangkan asam palmitat merupakan asam lemak jenuh. Asam oleat merupakan asam lemak yang terdapat di sebagian besar minyak atau lemak dengan rata-rata komposisinya 50% dari total asam lemak. Menurut Hamilton (1983), semakin tinggi jumlah asam lemak tak jenuh dalam suatu minyak, maka akan menyebabkan minyak tersebut semakin mudah teroksidasi. B. SURFAKTAN Menurut Rieger (1985), surfaktan adalah suatu zat yang bersifat aktif permukaaan yang dapat menurunkan tegangan antar muka (interfacial tension atau IFT) minyak-air. Surfaktan memiliki kecenderungan untuk menjadikan zat terlarut dan pelarutnya terkonsentrasi pada bidang permukaan. Sifat-sifat surfaktan adalah mampu menurunkan tegangan permukaan, tegangan antar muka, meningkatkan kestabilan partikel yang terdispersi, dan mengontrol jenis formulasi emulsi. Di samping itu, surfaktan akan terserap ke dalam permukaan partikel minyak atau air sebagai penghalang yang akan mengurangi atau menghambat penggabungan (coalescence) dari partikel yang terdispersi. Molekul surfaktan dapat digambarkan seperti berudu yang terdiri dari bagian kepala dan ekor (Gambar 3). Bagian kepala dan ekor mempunyai sifat yang berbeda, disebabkan karena struktur molekulnya yang tak seimbang (konfigurasi kepala-ekor). Bagian kepala yang bersifat hidrofilik merupakan bagian yang sangat polar dan larut dengan air. Sementara bagian ekor bersifat hidrofobik merupakan bagian non-polar dan lebih tertarik ke minyak atau lemak. Konfigurasi kepala-ekor tersebut membuat surfaktan memiliki fungsi dan peranan yang beragam di industri (Hui, 1996e). Hidrofilik Hidrofobik Gambar 3. Ilustrasi struktur molekul surfaktan (Gervasio, 1996) Pada Gambar 4 disajikan tampilan visual orientasi bagian kepala surfaktan pada media air. Sementara visualisasi surfaktan yang saling berikatan hingga membentuk satu lapisan disajikan pada Gambar 5. Gambar 4. Tampilan surfaktan pada media air Sumber: www.cems.ou.edu Gambar 5. Visualisasi surfaktan yang membentuk satu lapisan Sumber: www.cems.ou.edu Umumnya, bahan baku yang digunakan dalam proses pembuatan surfaktan adalah minyak bumi, minyak nabati, karbohidrat, dan hasil aktivitas mikroorganisme. Penggunaan minyak bumi sebagai bahan baku surfaktan semakin menipis karena persediaannya yang tidak dapat diperbaharui. Maka, penggunaan bahan nabati seperti minyak jarak pagar sangat prospektif untuk digunakan sebagai bahan baku surfaktan. Surfaktan berbasis minyak nabati dapat disintesis melalui senyawa metil ester. Proses yang dapat diterapkan untuk menghasilkan surfaktan yaitu asetilasi, etoksilasi, esterifikasi, sulfonasi, sulfatasi, amidasi, dan saponifikasi (Sadi, 1994). Berdasarkan gugus hidrofiliknya, surfaktan dibagi menjadi empat kelompok dan digunakan secara meluas pada hampir semua sektor industri modern. Jenis-jenis surfaktan tersebut adalah surfaktan kationik, anionik, nonionik, dan amfoterik. Data jumlah konsumsi surfaktan dunia menunjukkan bahwa surfaktan anionik merupakan surfaktan yang paling banyak digunakan yaitu sebesar 50%, kemudian disusul nonionik 45%, kationik 4%, dan amfoterik 1% (Watkins, 2001). Menurut Matheson (1996), surfaktan anionik mempunyai karakteristik hidrofilik akibat adanya gugus ionik yang cukup besar, yang biasanya berupa golongan sulfat atau sulfonat. Beberapa contoh surfaktan anionik yaitu linear alkilbenzen sulfonat (LAS), alkohol sulfat (AS), alkohol eter sulfat (AES), alfa olein sulfonat (AOS), parafin (secondary alkalene sulfonate, SAS) dan metil ester sulfonat (MES). C. METHYL ESTER SULFONATES Methyl Ester Sulfonates atau Metil Ester Sulfonat (MES) merupakan zat yang disintesis dari bahan metil ester dan agen sulfonasi melalui proses sulfonasi. Metil ester sendiri dapat dihasilkan dari berbagai bahan baku seperti dari minyak kelapa, minyak sawit dan tallow. MacArthur et al. (2001) menyebutkan bahwa studi tentang MES dengan rantai C16-C18 menunjukkan bahwa MES memiliki sifat yang lebih baik daripada surfaktan LAS atau AS dalam hal daya cuci di air dingin dan air sadah hingga 100 ppm (CaCO3). Hasil pengujian di laboratorium memperlihatkan bahwa laju biodegradasi MES serupa dengan AS dan sabun, namun lebih cepat dibandingkan LAS. Hal tersebut menyebabkan metil ester sulfonat pada masa mendatang diindikasikan akan menjadi surfaktan anionik yang paling penting (Watkins, 2001). Menurut Mac Arthur dan Sheats (2002), jenis minyak yang dapat digunakan sebagai bahan baku pembuatan MES adalah kelompok minyak nabati seperti minyak kelapa, minyak inti sawit, stearin sawit, minyak kedelai, dan tallow. Pada Tabel 3 disajikan komposisi asam lemak beberapa jenis minyak yang digunakan sebagai bahan baku pembuatan MES. Tabel 3. Komposisi asam lemak beberapa jenis minyak yang dapat digunakan sebagai bahan baku pembuatan MES CPO (%) a PKO ( %) a Minyak Kelapa (%) a Tallow (%) b Minyak Jarak Pagar (%) c Kaprat (C10) - 3,6 7 - - Laurat (C12) - 50 48 - 0,01 Miristat (C14) 1 16 17 3 0,06 Palmitat (C16) 46 8 8 26 14,76 Stearat (C18) 5 2 3 23 51,32 (C18:1) 39 15 6 43 33,15 Linoleat (C18:2) 9 1 2 2 0,23 Linolenat (C18:3) 0,4 - - - - Asam Lemak Asam Lemak Jenuh : Asam Lemak Tak Jenuh : Oleat Sumber : a Hui (1996a), b Watkins (2001), c Setyaningsih (2008) Menurut Matheson (1996), metil ester sulfonat (MES) memperlihatkan karakteristik dispersi yang baik, sifat detergensi yang baik terutama pada air dengan tingkat kesadahan yang tinggi (hard water) dan tidak adanya fosfat, ester asam lemak C14, C16, dan C18 memberikan tingkat detergensi terbaik, serta bersifat mudah didegradasi (good biodegradability). Dibandingkan petroleum sulfonat, surfaktan MES menunjukkan beberapa kelebihan diantaranya yaitu pada konsentrasi MES yang lebih rendah daya deterjensinya sama dengan petroleum sulfonat, dapat mempertahankan aktivitas enzim yang lebih baik, toleransi yang lebih baik terhadap keberadaan kalsium, dan kandungan garam (disalt) lebih rendah. Berikut pada Tabel 4 dapat dilihat beberapa karakteristik metil ester dari beberapa bahan baku dalam pembuatan MES yang pernah dilakukan sebelumnya. Tabel 4. Karakteristik Metil Ester untuk Bahan Baku MES Parameter P&G CEI 1270 Henkel Chengdu Emery ME 16 1618 2204 Bobot Molekul 218 281 284 280 Bilangan Tak tersabunkan 0.05 0.27 0.06 n/a 0.15 0.5 3.8 0.4 252 197 191 n/a Bilangan Asam (mg KOH/g ME) Bilangan Penyabunan (mg KOH/g ME) Sumber : MacArthur (1998) Surfaktan MES memiliki kelemahan yaitu gugus ester pada struktur MES cenderung mengalami hidrolisis baik pada kondisi asam maupun basa. Kecepatan reaksi hidrolisis akan semakin cepat dengan meningkatnya suhu (Rosen, 2004). D. REAKSI SULFONASI Bahan baku untuk surfaktan MES adalah metil ester yang diperoleh dari proses esterifikasi minyak. Minyak yang akan dijadikan bahan untuk produksi surfaktan harus diolah menjadi metil ester terlebih dahulu. Asam lemak yang telah diolah menjadi metil ester akan menjadikan senyawa yang lebih stabil terhadap suhu rendah maupun tinggi (Ketaren, 1986). Metil ester merupakan suatu senyawa yang mengandung gugus —COOR dengan R dapat membentuk alkil suatu ester. Suatu ester dapat dibentuk langsung antara suatu asam lemak dengan alkohol yang dinamakan dengan esterifikasi. Suatu asam karboksilat merupakan suatu senyawa organik yang mengandung gugus karboksil —COOH. Gugus karboksil mengandung sebuah gugus karbonil dan sebuah gugus hidroksil (Fessenden dan Fessenden, 1982). O SO3 + Rn C O OCH3 Rn-1 C C SO3H OCH3 Sulfur Trioksida + Metil Ester Methyl Ester Sulfonate Acid Gambar 6. Reaksi sulfonasi pada pembuatan MESA (Watkins, 2001) Metil ester mempunyai beberapa kelebihan dibandingkan dengan asam lemak, diantaranya yaitu: 1) pemakaian energi lebih sedikit karena membutuhkan suhu dan tekanan lebih rendah dibandingkan dengan asam lemak; 2) peralatan yang digunakan murah karena metil ester bersifat non korosif sehingga tidak terlalu membutuhkan peralatan stainless steel yang kuat; 3) metil ester lebih mudah didistilasi karena titik didihnya lebih rendah dan lebih stabil terhadap panas; 4) metil ester mudah dipindahkan dibandingkan asam lemak karena sifat kimianya lebih stabil dan non korosif. Proses produksi surfaktan MES dilakukan dengan mereaksikan metil ester dengan agen sulfonasi. Menurut Bernardini (1983) dan Pore (1976), pereaksi yang dapat dipakai pada proses sulfonasi antara lain asam sulfat (H2SO4), oleum (larutan SO3 di dalam H2SO4), sulfur trioksida (SO3), NH2SO3H, dan ClSO3H. Untuk menghasilkan kualitas produk terbaik, beberapa perlakuan penting yang harus dipertimbangkan adalah rasio mol, suhu reaksi, konsentrasi gugus sulfat yang ditambahkan, waktu netralisasi, jenis dan konsentrasi katalis, pH, dan suhu netralisasi (Foster, 1996). Dari hasil penelitian sebelumnya, surfaktan MES yang diproduksi dengan menggunakan reaktan NaHSO3 dan H2SO4 ternyata memperlihatkan karakteristik bersifat larut minyak. Hal ini disebabkan karena proses sulfonasi yang terjadi belum sempurna sehingga gugus sulfonat yang terbentuk hanya sekitar 65 persen, sementara sisanya masih dalam bentuk minyak. Oleh karena itu, kondisi proses sulfonasi untuk memproduksi surfaktan MES tersebut di atas akan diteliti dengan menggunakan reaktan berupa gas SO3 agar dihasilkan surfaktan MES dengan karakteristik larut air yang nantinya dapat diaplikasikan untuk berbagai keperluan. Alasan dipilihnya gas SO3 dikarenakan oleh beberapa hal. Menurut Sherry et al. (1995), penggunaan reaktan gas SO3 memiliki beberapa keuntungan, antara lain cocok diterapkan pada skala besar dan kontinyu hingga 24 jam per hari, tujuh hari per minggu, dan kapasitas terpasang dalam satuan ton. Kapasitas untuk skala komersial dengan menggunakan teknologi gas SO3 adalah sekitar 250 sampai 20.000 kg/jam. Selain itu, proses ini menghasilkan nilai rendemen paling tinggi yaitu sekitar 90-95%. Reaksi sulfonasi molekul asam lemak dapat terjadi pada tiga sisi yaitu (1) gugus karboksil; (2) bagian α-atom karbon; (3) rantai tidak jenuh (ikatan rangkap) (Gambar 7). Pemilihan proses sulfonasi tergantung pada banyak faktor yaitu: karakteristik dan kualitas produk akhir yang diinginkan, kapasitas produksi yang disyaratkan, biaya bahan kimia, biaya peralatan proses, sistem pengamanan yang diperlukan, dan biaya pembuangan limbah hasil proses. Untuk menghasilkan kualitas produk terbaik, beberapa perlakuan penting yang harus dipertimbangkan adalah rasio mol reaktan, suhu reaksi, konsentrasi grup sulfat yang ditambahkan (SO3, NaHSO3, asam sulfit), waktu netralisasi, pH dan suhu netralisasi (Foster, 1996). H H H C C H H CH = CH H C O CH2 H 3 C 1 OH 2 Gambar 7. Kemungkinan terikatnya pereaksi kimia dalam proses sulfonasi (Jungermann, 1979) Menurut Stein dan Baumann (1975), lapisan metil ester bereaksi dengan gas SO3 dari reaktor bagian atas. Pada reaktor dipasang saluran pemisah antara fase gas dan fase cairan. Metil ester yang masuk ke dalam reaktor dengan laju alir 600 gram/jam dan gas SO3 dengan konsentrasi 5%. Sulfonasi metil ester dilakukan pada suhu 70-90°C dengan rasio mol metil ester dan gas SO3 yaitu 1 : 1,3. Gas SO3 bersifat eksotermis dan reaksi terjadi secara cepat dengan metil ester pada suhu yang lebih rendah akibat adanya gugus karbonil dari ester, tetapi sulfonasi belum tercapai. Untuk itu diperlukan suhu yang lebih tinggi agar sulfonasi berlangsung sempurna. Pengotor utama dalam proses pembuatan MES adalah terbentuknya disalt pada proses hidrolisis saat reaksi penetralan. Walaupun di-salt merupakan surfaktan, namun di-salt memiliki sifat yang tidak diinginkan, yaitu cenderung menurunkan kinerja MES (Rosen, 2004). Menurut Mac Arthur dan Sheat (2002), penelitian mengenai produksi MES skala pilot plant secara sinambung telah dilakukan oleh Chemithon Corp. di Amerika Serikat. Produksi MES dilakukan dalam beberapa tahap, yaitu tahap proses sulfonasi dimulai dengan pemasukan bahan baku metil ester dan gas SO3 ke reaktor dan selanjutnya diikuti dengan tahap pencampuran di digester, tahap pemucatan, tahap netralisasi, dan tahap pengeringan.