perancangan alat material handling dengan menggunakan

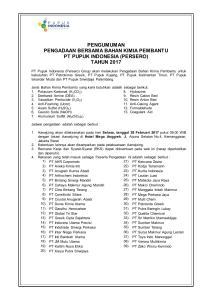

advertisement

BAB II GAMBARAN UMUM PERUSAHAAN 2.1. Sejarah Perusahaan PT Sarana Panen Perkasa merupakan sebuah perusahaan swasta yang bergerak di bidang produksi alat-alat perkebunan. Perusahaan ini pertama kali mulai beroperasi pada bulan Juni 2008. Kantor PT Sarana Panen Perkasa terletak di Jl. Cemara Boulevard Block C, No.7/150, Cemara Asri Medan, sedangkan pabriknya berada di Jl. Irian Barat Pasar V Blok 241, Desa Sampali, Kecamatan Percut Sei Tuan, Kab. Deli Serdang. PT Sarana Panen Perkasa merupakan satu-satunya perusahaan di Indonesia yang bergerak di bidang produksi alat-alat perkebunan khususnya alat-alat untuk perkebunan kelapa sawit. Latar belakang berdirinya perusahaan ini berawal dari sulitnya mendapatkan alat-alat perkebunan terutama untuk alat perkebunan kelapa sawit sehingga alat tersebut diimpor dari Malaysia. Oleh sebab itu, agar lebih mudah untuk mendapatkan produk tersebut maka muncullah ide untuk mendirikan perusahaan yang bergerak di bidang produksi alat-alat perkebunan tersebut. Sejak pertama kali didirikan perusahaan ini sudah menerima pesanan yang cukup besar dan hal ini sejalan dengan luasnya lahan perkebunan kelapa sawit di Indonesia sehingga permintaan terhadap produk ini cukup tinggi bahkan seringkali perusahaan ini tidak mampu memenuhi permintaan karena permintaan akan produk tersebut cukup besar. Universitas Sumatera Utara 2.2. Ruang Lingkup Bidang Usaha PT Sarana Panen Perkasa merupakan perusahaan yang menghasilkan alat- alat perkebunan berupa egrek, dodos, kampak, parang, gancu. Tetapi perusahaan ini lebih banyak memproduksi egrek dan dodos karena permintaan akan produk tersebut jauh lebih banyak. Berikut adalah gambar produk PT. Sarana Panen Perkasa. a. Egrek b. Dodos c. Gancu d. Parang Gambar 2.1. Produk Alat-alat Perkebunan PT. Sarana Panen Perkasa Universitas Sumatera Utara 2.3. Struktur Organisasi Perusahaan Organisasi merupakan suatu wadah bagi sekelompok orang untuk bekerja sama dengan menggunakan dana, alat, dan teknologi. Mereka bersedia terikat dengan peraturan dan lingkungan tertentu sehingga mengarah pada pencapaian tujuan yang diinginkan. Hubungan kerja sama dalam organisasi dituangkan dalam suatu struktur organisasi. Dengan adanya struktur organisasi, maka setiap karyawan dan pimpinan akan mengetahui batas kewajiban, wewenang serta tanggung jawab yang dilimpahkan kepadanya. Struktur organisasi yang digunakan oleh PT. Sarana Panen Perkasa adalah struktur organisasi dengan sistem fungsional. Hal ini dapat dilihat dari pembagian tugas yang dilakukan menurut fungsi-fungsi pada tiap bagian dengan bidang pekerjaan yang telah ditentukan sehingga bersifat fungsional. Dengan adanya struktur organisasi dan uraian tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik karena perintah yang akan diterima oleh seorang bawahan dari atasannya tidak akan tumpang tindih dengan perintah atasan yang lain kepada bawahan tersebut. Uraian tugas dan tanggung jawab dari masing-masing jabatan di PT. Sarana Panen Perkasa dan gambar struktur organisasi perusahaan dapat dilihat pada Lampiran. Universitas Sumatera Utara 2.3.1. Jumlah Tenaga Kerja dan Jam Kerja 2.3.1.1.Jumlah Tenaga Kerja PT Sarana Panen Perkasa memiliki jumlah staff dan tenaga kerja sekitar 66 orang. Rincian tenaga kerja pada PT. Sarana Panen Perkasa beserta jumlahnya dapat dilihat pada Tabel 2.1 Tabel 2.1. Tenaga Kerja dan Jumlah Tenaga Kerja Jabatan Direktur Pria Wanita Jumlah 1 Sekretaris 1 1 1 Audit 1 1 Manajer Pabrik 1 1 Manajer pemasaran 1 1 Bagian personalia 1 1 Manajer produksi 1 1 PPIC 1 1 QC 1 1 Finance controller 1 1 Cashier 1 1 Logistic 1 1 Book keeping 1 1 Account payable 1 1 Sales administrasi Karyawan bagian produksi Satpam Total 1 1 50 50 1 1 59 7 66 Sumber: PT. Sarana Panen Perkasa Universitas Sumatera Utara 2.3.1.2. Jam Kerja Hari kerja di PT. Sarana Panen Perkasa adalah enam hari kerja, yaitu hari Senin sampai dengan hari Sabtu. Jam kerja per hari adalah tujuh jam. Jam kerja lembur terhitung apabila seorang pekerja bekerja lebih dari 7 jam per hari dan biasanya lembur hanya diberlakukan satu jam saja. Pengaturan jam kerja untuk golongan staff dan golongan karyawan di lantai produksi sama dan dapat dilihat pada tabel berikut. Tabel 2.2. Kerja Karyawan Hari Senin Selasa Rabu Kamis Jumat Sabtu Jam Kerja 08.00 – 10.00 WIB 10.30 – 12.00 WIB 13.00 – 15.00 WIB 15.30 – 17.00 WIB 08.00 – 10.00 WIB 10.30 – 12.00 WIB 13.00 – 15.00 WIB 15.30 – 17.00 WIB 08.00 – 10.00 WIB 10.30 – 12.00 WIB 13.00 – 15.00 WIB 15.30 – 17.00 WIB 08.00 – 10.00 WIB 10.30 – 12.00 WIB 13.00 – 15.00 WIB 15.30 – 17.00 WIB 08.00 – 10.00 WIB 10.30 – 12.00 WIB 13.30 – 15.00 WIB 15.30 – 17.00 WIB 08.00 – 10.00 WIB 10.30 – 12.00 WIB 13.00 – 15.00 WIB 15.30 – 17.00 WIB Jam Istirahat 10.00 – 10.30 WIB 12.00 – 13.00 WIB 15.00 – 15.30 WIB 10.00 – 10.30 WIB 12.00 – 13.00 WIB 15.00 – 15.30 WIB 10.00 – 10.30 WIB 12.00 – 13.00 WIB 15.00 – 15.30 WIB 10.00 – 10.30 WIB 12.00 – 13.00 WIB 15.00 – 15.30 WIB 10.00 – 10.30 WIB 12.00 – 13.30 WIB 15.00 – 15.30 WIB 10.00 – 10.30 WIB 12.00 – 13.00 WIB 15.00 – 15.30 WIB - Sumber: PT. Sarana Panen Perkasa Universitas Sumatera Utara 2.3.2. Sistem Pengupahan dan Fasilitas Lainnya. Penentuan upah di PT Sarana panen Perkasa pada dasarnya ditetapkan/disesuaikan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja dan sebagainya dari karyawan yang bersangkutan. Biasanya karyawan yang sudah lama bekerja di perusahaan ini akan memperoleh kenaikan gaji sedangkan karyawan yang masih baru atau dalam istilah magang diberikan gaji yang lebih rendah. Bagi karyawan yang melakukan kerja lembur akan mendapatkan tambahan upah yang dihitung berdasarkan tarif lembur. Pihak perusahaan memberikan upah pokok karyawan dan memberikan tunjangan misalnya Tunjangan Hari Raya (THR) yaitu hari raya keagamaan. Perusahaan juga memberikan tunjangan insentif yang diberikan kepada karyawan apabila mempunyai prestasi dalam melakukan pekerjaannya. Tunjangan ini dilakukan dengan cara menambahkannya ke dalam upah karyawan setiap bulannya. Selain itu, perusahaan memberikan tunjangan sosial dan tunjangan kecelakaan kerja bagi karyawan dan keluarganya. Untuk fasilitas dari perusahaan, pada jam istirahat, yaitu pukul 15.00 WIB, perusahaan memberikan snack dan juga minuman. Sedangkan makan siang ditanggung oleh pihak karyawan sendiri. 2.4. Proses Produksi Proses produksi merupakan cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumbersumber daya (tenaga kerja, mesin, peralatan, bahan baku/material, manajemen, Universitas Sumatera Utara sumber energi, metode dan uang) yang ada. PT. Sarana Panen Perkasa merupakan perusahaan yang bertujuan untuk menghasilkan alat-alat perkebunan terutama untuk perkebunan kelapa sawit seperti egrek, dodos, kampak, dan lain-lain. Berdasarkan tipe proses produksi PT Sarana Panen Perkasa menggunakan tipe batch production karena pada proses produksi perusahaan ini memiliki kemampuan untuk menghasilkan produk pada laju produksi dalam suatu jumlah tertentu yang memungkinkan untuk mengadakan persediaan, dan kemudian mengubah proses produksi untuk menghasilkan macam produk yang lain seperti kampak, parang, pinggang, dan lain-lain. 2.4.1. Standar Mutu Produk Standar mutu produk di PT Sarana Panen Perkasa sangat dipengaruhi oleh kualitas proses produksi yang baik yang dilakukan dari awal, saat proses berlangsung sampai produk jadi (Finishing Product) siap dikirim kepada distributor. Untuk menghasilkan produk yang memiliki kualitas, tiap aktivitas proses produksi selalu dilakukan pemeriksaan seperti misalnya pada bagian hammer, format, penggerindaan sampai ke tahap akhir yaitu finishing. Produk utama dari PT Sarana Panen Perkasa adalah egrek dan dodos. Perusahaan ini mempunyai target produksi perbulan adalah untuk egrek 7500pcs sedangkan untuk dodos dan kampak 8000pcs tetapi pihak perusahaan belum mampu mencapai target tersebut. Permintaan akan produk tersebut sangat tinggi karena perusahaan mempunyai standar mutu produk dengan spesifikasi sebagai berikut : Universitas Sumatera Utara 1. Ukuran yang terdiri dari ukuran besar, dan kecil 2. Bahan baku yang cukup kuat terutama untuk egrek di impor dari jepang yaitu bahan carbon steel yang berbentuk platstrip. 3. Desain produk ada yang diberi warna tetapi ada juga yang hanya dilapisi cat clear. 2.4.2. Bahan yang Digunakan 2.4.2.1.Bahan Baku Bahan baku merupakan bahan utama yang memiliki persentase yang relatif besar dibandingkan dengan bahan-bahan lainnya yang digunakan dalam proses produksi untuk menghasilkan sebuah produk. Kualitas bahan baku sangat menentukan kualitas/mutu produk yang akan dihasilkan. Oleh karena itu perusahaan PT Sarana Panen Perkasa sangat memperhatikan hal tersebut. Bahan baku yang digunakan oleh PT Sarana Panen Perkasa dalam pembuatan egrek adalah carbon steel yang merupakan bahan yang kandungan karbonnya cukup tinggi dan bahan ini diimport dari Negara Jepang. Bahan baku tersebut dikirim 5000 batang dengan spesifikasi panjang 5 m dan tebal 6 mm dan biasanya bahan baku tersebut akan bertahan selama 6 bulan. 2.4.2.2.Bahan Penolong Bahan penolong adalah bahan yang digunakan dalam proses produksi tetapi tidak terdapat dalam produk akhir. Bahan ini secara tidak langsung mempengaruhi kualitas produk yang dihasilkan. Pada PT. Sarana Panen Perkasa, Universitas Sumatera Utara bahan penolong yang digunakan adalah arang kayu karena pada proses hammer dan proses penyepuhan diperlukan pembakaran. 2.4.2.3.Bahan Tambahan Bahan tambahan merupakan bahan yang ditambahkan ke produk untuk meningkatkan citra produk itu ke konsumen serta untuk melindungi produk. Bahan tambahan yang digunakan pada pembuatan egrek adalah cat warna dan cat clear, yang tujuannya agar egrek tersebut lebih menarik untuk dilihat. 2.4.3. Uraian Proses Dalam proses produksi egrek, beberapa tahapan yang harus dilalui antara lain: 1. Proses tarik ekor 2. Proses buka bagian depan 3. Proses hammer/pembengkokkan 4. Proses format 5. Proses gerinda kasar 6. Proses penyepuhan 7. Gerinda halus 8. Finishing Pada proses produksi egrek ini, bahan baku yang dikirim yaitu berupa carbon steel sudah dalam bentuk potongan platstrip sesuai dengan ukuran egrek yang standard. Sebelum mengalami tahap/proses pertama. terlebih dahulu Universitas Sumatera Utara dilakukan pembakaran arang kayu karena proses hammer dapat berjalan apabila pembakaran arang sudah mencapai suhu 12000C. Proses pembakaran arang dilakukan selama ± 30 menit. 1. Proses tarik ekor Carbon steel yang sudah dalam bentuk potongan platstrip dibakar dalam tungku pembakaran selama ± 15 menit tujuannya agar carbon steel tersebut mudah untuk dibengkokkan karena pada awal tahap ini dilakukan proses tarik ekor yaitu pada ujung potongan carbon steel. Proses tarik ekor ini dilakukan dengan menggunakan mesin hammer manual. 2. Proses buka bagian depan Setelah proses tarik ekor, potongan carbon steel dipanaskan kembali. Setelah dipanaskan, dilakukan proses buka bagian depan dengan mesin hammer sehingga ukuran carbon steel semakin memanjang. Agar ukuran/dimensi platstrip tersebut rata, maka dibawa ke tempat pemotongan dan dipotong dengan menggunakan mesin potong. 3. Proses pembengkokkan/hammer Kemudian dipanaskan kembali di tungku pembakaran agar carbon steel tersebut dapat dibengkokkan dengan menggunakan mesin rolling sesuai dengan bentuk egrek yang sudah standard dan dipukul rata dengan menggunakan mesin hammer. 4. Proses format Hasil akhir dari proses hammer sudah dalam bentuk egrek tetapi masih memerlukan pemolesan kembali agar sesuai dengan ukuran standard perusahaan. Universitas Sumatera Utara Tahap pertama proses ini adalah penggambaran pola. Dalam penggambaran pola ini, digunakan egrek yang sudah terstandar sebagai acuan. Dengan menggambar pola ini, maka operator dapat dengan mudah mem-format dengan menggunakan mesin format dan mempertajam bagian tepinya. Setelah selesai diformat, egrek dibawa ke proses flating. Proses flating ini merupakan proses pemukulan dengan menggunakan palu, tujuannya agar egrek tersebut tidak baling. 5. Gerinda kasar Setelah selesai dari proses format, egrek dibawa ke stasiun gerinda kasar. Pada tahap ini dilakukan kegiatan tekuk ekor dengan menggunakan mesin gerinda sehingga bagian ujungnya runcing dan bagian tepinya juga makin dipertajam. Proses ini merupakan proses paling lama karena membutuhkan waktu sekitar 7 menit untuk menyelesaikannya. Setelah kegiatan gerinda selesai, maka kembali dibawa ke tempat flating untuk dipukul dengan palu. Tiap akhir proses selalu dilakukan proses pemukulan yang tujuannya agar egrek tersebut tidak baling karena biasanya setelah mengalami proses permukaan egrek tersebut tidak rata. 6. Penyepuhan Setelah mengalami proses gerinda kasar, egrek tersebut di sepuh dengan memanaskan pada tungku pembakaran. Oleh karena itu sebelum disepuh, arang dibakar selama 5 menit pada tungku pemanasan sehingga suhu mencapai diatas 8500C. Tujuan dari proses ini adalah untuk mengeluarkan kandungan karbon sehingga egrek tersebut makin keras. Pada tahap penyepuhan ini terjadi dua proses yaitu proses pengerasan (harding) dan proses tempring. Pada proses harding, egrek dipanaskan agar kandungan karbon hilang namun apabila pada Universitas Sumatera Utara tahap pemanasan suhu sudah terlalu tinggi maka agrek dapat patah maka dilanjutkan dengan tahap tempring agar panas pada egrek dapat disesuaikan. Sesudah disepuh, egrek masih mengalami proses flating untuk meratakan permukaan egrek (agar tidak baling) 7. Gerinda halus Egrek yang sudah disepuh dibawa ke mesin gerinda halus untuk digerinda. Tujuan dari tahap ini adalah untuk memutihkan permukaan egrek sehingga tampak mengkilap dan tampak lebih tajam. Kemudian kembali diflating lagi agar permukaannya rata dan tidak baling. 8. Finishing Tahap finishing merupakan tahap pengecatan dengan menggunakan tiner. Egrek direndam sebentar dalam wadah yang berisi tiner kemudian ditiriskan pada lemari oven dengan temperatur 600C. Dalam lemari oven ini, bertujuan untuk mengeringkan cat clear dan dibutuhkan waktu sekitar 30 menit agar cat clear tersebut dapat benar-benar kering. Mesin dan peralatan yang digunakan dalam proses produksi untuk lebih lengkapnya dapat dilihat pada Lampiran 1. 2.4.4. Utilitas Fungsi sarana utilitas merupakan sarana pembantu yang digunakan untuk melangsungkan operasional dari suatu pabrik. Sarana utilitas yang terdapat pada PT. Sarana Panen Perkasa terdiri dari penyediaan air (water supply), pembangkit tenaga listrik, bengkel sparepart, safety and fire protection, waste treatment. Universitas Sumatera Utara 2.4.4.1. Penyediaan Air (Water Supply) Water supply adalah penyediaan air dengan jumlah yang mencukupi untuk keperluan pabrik dan rumah tangga dengan mutu dan dengan norma yang ditentukan. Air untuk keperluan PT. Sarana Panen Perkasa diperoleh dari PDAM. Untuk proses pengolahan pada air yang akan digunakan, maka dilakukan beberapa treatment. Beberapa kegunaan air adalah untuk membersihkan peralatan pabrik, dan untuk kebutuhan pribadi karyawan 2.4.4.2.Pembangkit Tenaga Listrik Tenaga listrik dihasilkan dari generator dengan bahan bakar solar yang dipergunakan sebagai penggerak elektromotor, penerangan pada pabrik serta untuk memenuhi kebutuhan listrik untuk pabrik. Pembangkit Tenaga Listrik ini digunakan untuk mengganti tenaga listrik dari PLN apabila terjadi pemadaman listrik atau kekurangan daya, sehingga kebutuhan listrik PT. Sarana Panen Perkasa dapat dipenuhi dan tidak mengganggu kegiatan pada pabrik, khususnya lantai produksi. 2.4.4.3.Bengkel Sparepart PT. Sarana Panen Perkasa merupakan perusahaan yang masih tergolong muda. Oleh karena itu mesin-mesin diperusahaan ini masih tergolong memiki umur pakai yang masih singkat dan belum ada yang memiliki kerusakan besar tetapi hanya kerusakan kecil saja. Namun untuk menjamin kelancaran produksi perlu adanya pemeliharaan terhadap mesin-mesin dan peralatan. Untuk menangani Universitas Sumatera Utara hal ini pabrik dilengkapi dengan unit perbengkelan (maintenance). Pemeliharaan bertujuan mencegah kerusakan agar daya tahan dan kapasitas peralatan dapat dipertahankan sesuai dengan rencana (design). Pemeliharaan dibagi atas dua bagian, yaitu: 1. Pemeliharaan pencegahan (preventive maintenance) Pemeliharaan pencegahan adalah pekerjaan yang dilakukan untuk pencegahan kerusakan pada peralatan seperti: pelumasan, pembersihan, pemeriksaan dan penyetelan. 2. Perbaikan kecil (reparasi) Reparasi adalah pekerjaan yang dilakukan untuk perbaikan-perbaikan dan penggantian komponen-komponen yang sudah rusak yang mengakibatkan alat tidak berfungsi dengan baik. Perbaikan kecil biasanya hanya membutuhkan waktu yang singkat untuk dapat mencapai kondisi dan fungsi sebagaimana alat tersebut dirancang (design). 2.4.4.4.Safety and Fire Protection Peralatan pelindung dan keselamatan kerja (safety protector) adalah peralatan yang digunakan sebagai pelindung diri pada saat bekerja, terutama di lapangan (pabrik) dengan tujuan untuk mengurangi akibat dari kecelakaan dan penyakit akibat kerja. PT. Sarana Panen Perkasa dalam penerapan penggunaan perlengkapan keamanan diri ini mempunyai peraturan khusus untuk kewajiban penggunaan alat keamanan diri pada saat bekerja, karena kegiatan produksinya sangat Universitas Sumatera Utara berhubungan dengan api atau percikan api. Apabila alat pelindung diri tersebut tidak digunakan maka akan besar kemungkinan terjadinya kecelakaan kerja mengingat banyaknya potensi terjadinya kecelakaan kerja di area tersebut. Beberapa jenis safety protector atau alat pelindung keselamatan kerja yang digunakan di PT. Sarana Panen Perkasa, antara lain : 1. Helm Sebagai pengaman pada saat melakukan proses hammer, format, gerinda kasar dan gerinda halus karena proses ini menimbulkan percikan api. Oleh karena itu helm digunakan agar percikan api tersebut tidak mengenai wajah dan mata. 2. Sarung Tangan Sebagai pelindung tangan saat mengangkat bahan yang panas terutama pada proses pemanasan carbon steel di stasiun hammer dan pada saat proses penyepuhan. 3. Masker Sebagai pelindung paru-paru dan saluran pernafasan dari asap pembakaran pada tungku pemanasan di stasiun hammer dan stasiun penyepuhan. 4. Sepatu Pengaman Sebagai pelindung kaki dari percikan api dan pecahan carbon steel pada saat pembakaran maupun pada saat gerinda/formatting. Dalam hal fire protection, PT. Sarana Panen Perkasa belum menyediakan perlindungan kebakaran seperti alarm tanda kebakaran karena kemungkinan terjadinya kebakaran sangat sedikit dan karyawan juga sangat dilarang keras Universitas Sumatera Utara bekerja sambil merokok, dan dalam hal ini manajer pabrik langsung melakukan pengawasan. 2.4.4.5.Waste Treatment Limbah yang dihasilkan dari proses produksi egrek ini adalah limbah gas yaitu dari hasil pembakaran. Jumlah tungku pembakaran ada 3 sehingga asap yang dihasilkan sangat banyak. Oleh karena itu, pihak perusahaan membuat cerobong asap yang cukup tinggi agar tidak terlalu mengganggu lingkungan setempat meskipun belum sepenuhnya dapat diatasi. Selain itu limbah yang dihasilkan dari aktivitas produksi adalah limbah padat yaitu berupa sisa-sisa potongan besi yang tidak terpakai lagi atau ada produk yang reject pada saat pemotongan. Limbah padat yang dihasilkan dari kegiatan operasional pabrik dikumpulkan pada tempat penyimpanan sementara kemudian akan dijual kembali kepada perusahaan pembuatan besi sedangkan sisa potongan dari setiap proses atau produk reject besi tersebut akan didaur ulang untuk menjadi batang besi. Universitas Sumatera Utara