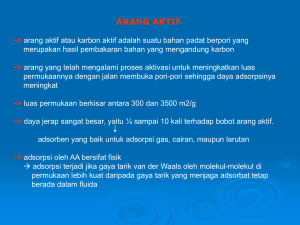

BAB I PENDAHULUAN 1.1. Latar Belakang Di Indonesia bahan baku karbon aktif sangat potensial dan terdapat hampir di semua provinsi dan kota. Industri karbon aktif dapat memanfaatkan limbah pertanian, limbah perkebunan, limbah peternakan, limbah pertambangan, kayu dan limbah kayu. Di Indonesia limbah kayu khususnya limbah sebetan yang dihasilkan dari industri penggergajian kayu memiliki rendemen 40 % sampai dengan 60 %, dengan ukuran lebar 3 – 20 cm, tebal 1 – 3 cm dan panjang 2 – 4 meter. (Deptan, 2002). Selain limbah tersebut limbah perkebunan kelapa terutama tempurung kelapa ± 3,47 juta ton. (Disbun, 2005). Begitu juga limbah batu bara di Indonesia dari produk hasil tambang ± 250 juta ton/tahun (Djuaedi et al, 2001). Disamping itu bisa juga digunakan limbah lain sebagai bahan baku pembuatan Karbon Aktif guna pengembangan lebih lanjut. Dampak positif dari perkembangan karbon aktif adalah memberikan nilai tambah bagi masyarakat, membuka lapangan kerja, meningkatkan ekonomi pedesaan serta meningkatkan ekspor dan devisa negara. Di Indonesia produksi karbon aktif cukup berkembang dengan produksi tahun 1998 sebanyak 24.903 ton, tahun 1999 sebanyak 29.610 ton, tahun 2000 produksi karbon aktif sebanyak 24.903 ton dengan volume ekspor 6.576 ton. Pada tahun 2001 produksi karbon aktif mencapai 30,161 ton/tahun dengan volume ekspor sebesar 11.834 ton. Kebutuhan perkapita negara besar 1 seperti Amerika mencapai 0,4 kg per tahun dan Jepang berkisar 0,2 kg per tahun. Di pasaran internasional karbon aktif dapat mencapai harga 20 dolar Amerika perkilogramnya. (Suherman et al 2009). Pada umumnya karbon aktif dapat dibuat dengan menggunakan batubara dan material yang mengandung lignoselulosa sebagai bahan baku (Garcia-Garcia dkk, 2002). Salah satu material yang mengandung banyak lignoselulosa adalah ampas tebu. Ampas tebu (bagasse) adalah hasil samping dari proses ekstraksi (pemerahan) cairan tebu. Satu pabrik menghasilkan ampas tebu sekitar 35-40% dari berat tebu yang digiling. Sebagian besar ampas tebu dapat dimanfaatkan sebagai bahan bakar, bahan baku untuk kertas, bahan baku industri kanvas rem, industri jamur, dan lain-lain. Selain digunakan sebagai bahan bakar, bahan baku untuk kertas dan lain-lain baggase dapat mengahasilkan bio-oil dengan proses pirolisis. Ampas tebu termasuk biomassa yang mengandung lignoselulosa sangat dimungkinkan untuk dimanfaatkan menjadi sumber energi alternatif seperti bioetanol atau biogas. Ampas tebu memiliki kandungan selulosa 52,7%, hemiselulosa 20,0%, dan lignin 24,2% (Samsuri, dkk., 2007). . Selain ampas tebu karbon aktif dapat dihasilkan dari hasil samping pirolisis bio oil seperti hasil pirolisis bio oil dari buah pinus. Jenis buah pinus yang dipakai adalah Pinus Merkusii. Pinus Merkusii merupakan jenis pohon daun jarum yang memiliki ketinggian pohon mencapai 60 m sampai dengan 70 m dengan besar diameter 100 cm. Batang berbentuk bulat 2 dan lurus, kulit berwarna coklat tua, kasar beralur dalam dan menyerpih dalam kepingan panjang. Kayu bertekstur halus, bila diraba licin dan mengandung damar (resin), permukaan mengkilap warna kuning muda, serat halus. Dalam penelitian ini pinus dijadikan sebagai arang aktif dengan menggunakan KOH 10%. Aktivasi arang aktif dilakukan pada waktu aktivasi 16, 20, 24 jam. Dan dipanaskan dengan suhu aktivasi 350, 450, dan 550°C, untuk mendapatkan persentase hasil kandungan kadar air, kadar abu, analisa pH, serta analisa daya serap terhadap methylene blue. Dipilihnya strobilus pinus sebagai bahan baku arang aktif selain dikarenakan ketersediannya yang berlimpah juga untuk meningkatkan nilai guna pinus yang selama ini hanya berakhir sebagai limbah. 1.2. Rumusan Masalah Rumusan masalah yang akan dibahas dalam penelitian ini adalah apakah ampas tebu ( Bagasse) dapat dijadikan arang aktif dengan menggunakan aktivator KOH 10 % dan bagaimana kualitas dan karakterisasi arang aktif ampas tebu yang dipengaruhi oleh suhu dan waktu aktivasi, serta bagaimana pengaruh suhu dan waktu aktivasi terhadap daya serap arang aktif ampas tebu. 3 1.3. Batasan Masalah Berdasarkan dari uraian diatas, maka batasan masalah dalam penelitian ini sebagai berikut: 1. Bahan yang digunakan sebagai arang aktif adalah ampas tebu (Bagasse) strobilus pinus dengan penambahan KOH 10% . Suhu aktivasi 350°C, 450°C, 550°C dengan interval suhu 100°C dan waktu aktivasi 16, 20, 24 jam dengan interval 4 jam. Ayakan yg digunakan -120+140 mesh. 2. Pengujian yang dilakukan pada arang aktif sesuai dengan standar yaitu uji kadar air, uji kadar abu, pH, dan daya serap terhadap methyl blue dan luas permukaan. 1.4. Tujuan Penelitian Penelitian ini dilakukan bertujuan untuk : 1. Untuk mengetahui kualitas dan karakterisasi arang aktif dari ampas tebu yang dipengaruhi oleh variasi suhu dan waktu aktivasi. 2. Untuk mengetahui pengaruh variasi suhu dan waktu aktivasi terhadap daya serap arang aktif. 4 1.5. Manfaat Penelitian Berdasarkan tujuan penelitian maka diperoleh manfaat penelitian sebagai berikut: 1. Sebagai informasi bagi masyarakat umum untuk memanfaatkan ampas tebu dan buah pinus sebagai bahan arang aktif. 2. Sebagai informasi bagi masyarakat tentang mutu arang aktif ampas tebu. 3. Meningkatkan nilai tambah terhadap ampas tebu dan bunga pinus. 4. Untuk menciptakan arang aktif dengan kualitas yang lebih baik 5 BAB II TINJAUAN PUSTAKA 2.1 Karbon Aktif Karbon aktif adalah suatu bahan yang berupa karbon amorf yang mempunyai luas permukaan yang sangat besar, yaitu 200 sampai 200 m2/g. Karbon aktif merupakan salah satu adsorben yang paling sering digunakan pada proses adsorpsi. Hal ini disebabkan karena karbon aktif mempunyai daya adsorpsi dan luas permukaan yang lebih baik dibandingkan adsorben lainnya. Luas permukaan yang besar ini disebabkan karena mempunyai struktur pori-pori. Poripori inilah yang menyebabkan karbon aktif mempunyai kemampuan untuk menyerap (Sudibandriyo, 2003). 2.1.1 Jenis-jenis Karbon Aktif Berdasarkan bentuknya, karbon aktif dapat dibedakan menjadi tiga golongan, yaitu (Sukir, 2008): 1. Bentuk serbuk. Karbon aktif berbentuk serbuk dengan ukuran lebih kecil dari 0,18 mm. Terutama digunakan dalam aplikasi fasa cair dan gas. Digunakan pada industri pengolahan air minum, industri farmasi, terutama untuk pemurnian monosodium glutamat, bahan tambahan makanan, penghilang warna asam furan, pengolahan pemurnian jus 6 buah, penghalus gula, pemurnian asam sitrat, asam tartarik, pemurnian glukosa dan pengolahan zat pewarna kadar tinggi. 2. Bentuk granular. Karbon aktif bentuk granular/tidak beraturan dengan ukuran 0,2 – 0,5 mm. Jenis ini umumnya digunakan dalam aplikasi fasa cair dan gas. Beberapa aplikasi dari jenis ini digunakan untuk: pemurnian emas, pengolahan air, air limbah dan air tanah, pemurni pelarut dan penghilang bau busuk. 3. Bentuk pellet. Karbon aktif berbentuk pellet dengan diameter 0,8-5 mm. Kegunaaan utamanya adalah untuk aplikasi fasa gas karena mempunyai tekanan rendah, kekuatan mekanik tinggi dan kadar abu rendah. Digunakan untuk pemurnian udara, kontrol emisi, tromol otomotif, penghilang bau kotoran, dan pengontrol emisi pada gas buang. Berdasarkan pori-porinya, karbon aktif dapat dibedakan menjadi tiga jenis, yaitu (Sukir, 2008): 1. Makropori. Merupakan bagian paling luar dari karbon aktif, dengan jari-jari lebih besar dari 50 nm dengan volume pori-pori 0,2-0,5 cm3/gr dan luas permukaan 0,2-2 m2/gr. Makropori dan mesopori memberikan kapasitas adsorpsi karbon aktif dan kegunaanya terbentuk selama aktivasi. 2. Mesopori. Memiliki jari-jari 2-50 nm dengan volume pori-pori mencapai 0,02-0,01 cm3/gr dengan luas permukaan 1-100 m2/gr. 7 Mesopori merupakan cabang setelah makropori dan berfungsi sebagai sarana transportasi. 3. Mikropori. Merupakan pori-pori terkecil dengan jari-jari kurang dari 2 nm dengan volume pori 0,15-0,5 cm3/gr dan luas permukaan mencapai 100-1000 m2/gr. Berdasarkan fungsinya, karbon aktif dibedakan menjadi dua, yaitu (Setyaningsih, 1995) : 1. Karbon penyerap gas (gas adsorbent carbon). Jenis arang ini digunakan untuk menyerap kotoran berupa gas. Pori-pori yang terdapat pada arang jenis ini adalah mikropori yang menyebabkan molekul gas akan mampu melewatinya, tapi molekul dari cairan tidak bisa melewatinya. Karbon jenis ini dapat ditemui pada karbon tempurung kelapa. 2. Karbon fasa cair (liquid-phase carbon). Arang jenis ini digunakan untuk menyerap kotoran atau zat yang tidak diinginkan dari cairan atau larutan. Jenis pori-pori dari karbon ini adalah makropori yang memungkinkan molekul besar untuk masuk. Arang jenis ini biasanya berasal dari batubara dan selulosa. 2.1.2 Karakterisasi Karbon Aktif Karakterisasi karbon aktif adalah sifat dari karbon aktif yang akan mempengaruhi kualitas karbon aktif. Karakterisasi ini dapat berupa : 1. Rendemen. Penetapan rendemen karbon bertujuan untuk mengetahui jumlah karbon yang dihasilkan setelah melalui karbonisasi (Pujiarti dan 8 Gentur, 2005). Karbon aktif yang baik akan memberikan nilai rendemen yang tinggi. Terdapatnya rendemen yang rendah dapat disebabkan oleh masih meningkatnya laju reaksi antara karbon dan gasgas serta banyaknya jumlah senyawa zat menguap yang terlepas. 2. Kadar air. Kadar air merupakan kandungan air dalam arang dengan kondisi kering udara. Pada saat arang keluar dari tungku pengarangan, kadar air yang terkandung sangat kecil, biasanya kurang dari 1%. Proses penyerapan air dari udara sangat cepat, sehingga dalam waktu singkat kadar air mencapai kadar air keseimbangan dengan udara sekitarnya. Arang yang berkualitas baik yang dipasarkan adalah arang yang mempunyai kadar air 5-10% (Prameidia, 2013). Berdasarkan SII No. 0258-79, karbon aktif yang baik mempunyai kadar air maksimal 10%, sedangkan berdasarkan SNI 06-3730-1995, karbon aktif yang baik mempunyai kadar air maksimal 4,5% untuk granular dan 15% untuk powder. 3. Kadar abu. Karbon aktif yang dibuat dari bahan alam tidak hanya mengandung senyawa karbon saja, tetapi juga mengandung beberapa mineral. Sebagian mineral ini hilang selama proses karbonisasi dan aktivasi, sebagian lagi tertinggal dalam karbon aktif (Jankowska et all, 1991). Kadar abu merupakan jumlah sisa dari akhir proses pembakaran. Residu tersebut berupa zat-zat mineral yang tidak hilang selama proses pembakaran (Prameidia, 2013). Berdasarkan SII No. 0258-79, karbon aktif yang baik mempunyai kadar abu maksimal 2,5%, sedangkan 9 berdasarkan SNI 06-3730-1995, karbon aktif yang baik mempunyai kadar air maksimal 2,5% untuk granular dan 10% untuk powder. 4. Kadar zat terbang atau bagian yang hilang pada pemanasan 950 ºC. Zat mudah menguap adalah zat selain air, yaitu karbon terikat dan abu yang terdapat di dalam arang, yang terdiri atas cairan dan sisa ter yang tidak habis dalam proses karbonisasi. Kadar zat mudah menguap ini tergantung pada proses pengarangan dan temperatur yang diberikan. Apabila proses ditingkatkan karbonisasi akan semakin lama dan menurunkan temperatur persentase karbonisasi kadar zat menguapnya (Prameidia, 2013). Berdasarkan SII No. 0258-79, karbon aktif yang baik mempunyai kadar zat mudah menguap maksimal 15%, sedangkan berdasarkan SNI 06-3730-1995, karbon aktif yang baik mempunyai kadar air maksimal 15% untuk granular dan 25% untuk powder. 5. Kadar karbon terikat. Kadar karbon terikat adalah fraksi C dalam arang. Kadar karbon terikat dipengaruhi oleh kadar zat mudah menguap dan kadar abu (Prameidia, 2013). Karbon dalam arang adalah zat yang terdapat pada fraksi padat hasil pirolisis selain abu (zat anorganik) dan zat-zat yang masih terdapat pada pori-pori arang (Saputri, 2013). Semakin besar kadar zat mudah menguap dan kadar abu maka akan menurunkan kadar karbon terikat (Prameidia, 2013). Berdasarkan SNI 06-3730-1995, karbon aktif yang baik mempunyai kadar karbon aktif murni minimal 80% untuk granular dan 65% untuk powder. 10 6. Daya serap terhadap I2. Adsorpsi iodin telah banyak dilakukan untuk menentukan kapasitas adsorpsi karbon aktif. Angka iodin didefinisikan sebagai jumlah milligram iodin yang diadsorpsi oleh satu gram karbon aktif. Daya serap atau adsorpsi karbon aktif terhadap iodin mengindikasikan kemampuan karbon aktif untuk mengadsorpsi komponen dengan berat molekul rendah (Miranti, 2012). Jika dimisalkan konsentrasi filtrat adalah 0,02 N, pada metode ini diasumsikan bahwa iodin berada dalam kesetimbangan pada konsentrasi 0,02 N, yaitu dengan terbentuknya lapisan tunggal (monolayer) pada permukaan karbon aktif dan inilah yang menjadi alasan mengapa terdapat hubungan antara bilangan iodin dengan luas permukaan spesifik karbon aktif (Jankowska et all., 1991). Karbon aktif dengan kemampuan menyerap iodin yang tinggi berarti memiliki luas permukaan yang lebih besar dan juga memiliki struktur mikro dan mesoporous yang lebih besar (Miranti, 2012). 11 Tabel 2.1. Standar Kualitas Karbon Aktif Menurut SII. 0258-79 Jenis Persyaratan Bagian yang hilang pada pemanasan 950 ºC Air Maksimum15% Maksimum10% Abu Maksimum 2,5% Bagian yang tidak diperarang Tidak Nyata Daya serap terhadap I2 Maksimum 20% Sumber : Sembiring dan Sinaga, 2003 2.1.3 Proses Pembuatan Karbon Aktif a. Dehidrasi Dehidrasi bertujuan untuk menghilangkan air yang terkandung di dalam bahan baku. Caranya yaitu dengan menjemur di bawah sinar matahari atau pemanasan di dalam oven sampai diperoleh bobot konstan. Dari proses dehidrasi ini, diperoleh bahan baku yang kering. Hal ini disebabkan oleh kandungan air dalam bahan baku semakin sedikit (Miranti, 2012). b. Karbonisasi Karbonisasi atau pengarangan adalah suatu proses pemanasan pada suhu tertentu dari bahan-bahan organik dengan jumlah oksigen sangat terbatas, biasanya dilakukan dalam furnace. Proses ini menyebabkan terjadinya penguraian senyawa organik yang menyusun struktur bahan 12 membentuk metanol, uap asam asetat, tar-tar, dan hidrokarbon. Material padat yang tinggal setelah karbonisasi adalah karbon dalam bentuk arang dengan pori-pori yang sempit (Cheremisinoff, 1993). Pada proses karbonisasi, arang yang dihasilkan mempunyai daya serap rendah karena masih ada senyawa pengotor diantaranya hidrokarbon, air, dan oksida-oksida (Sembiring, 2003). Menurut Astuti (1990) dijelaskan bahwa secara umum proses karbonisasi sempurna adalah pemanasan bahan baku tanpa adanya udara sampai temperatur cukup tinggi untuk mengeringkan dan menguapkan senyawa. Selama karbonisasi banyak elemen nonkarbon, hidrogen, dan oksigen diubah menjadi gas oleh dekomposisi pirolisis dari bahan mulamula, dan atom-atom karbon bebas mengelompok dalam formasi kristalografis yang dikenal sebagai kristal grafit. Susunan kristal tidak beraturan, sehingga celah-celah bebas tetap ada diantaranya dan rupanya hasil dari penumpukan dan dekomposisi bahan-bahan tar ini mengotori atau paling sedikit memblokir karbon yang tidak terorganisasi (amorph). Bahan karbon yang demikian kemudian dapat diaktivasi secara parsial dengan mengubah produk tar dengan memanaskannya dalam aliran gas inert, atau dengan mengekstraksinya menggunakan solvent yang sesuai, atau denga reaksi kimia (Rodriguez, 1993). Menurut Sudrajat dan Salim (1994), karbonisasi terdiri dari empat tahap, yaitu : 13 1. Pada suhu 100–120 ºC terjadi penguapan air dan sampai suhu 270 ºC mulai terjadi peruraian selulosa. Distilat mengandung asam organik dan sedikit metanol. Asam cuka terbentuk pada suhu 200270 ºC. 2. Pada suhu 270-310ºC reaksi eksotermik berlangsung dimana terjadi peruraian selulosa secara intensif menjadi larutan piroligant, gas kayu dan sedikit tar. Asam merupakan asam organik dengan titik didih rendah seperti asam cuka dan metanol sedang gas kayu terdiri dari CO dan CO2. 3. Pada suhu 310-500 ºC terjadi peruraian lignin, dihasilkan lebih banyak tar sedangkan larutan pirolignat menurun, gas CO2 menurun sedangkan gas CO, CH4 dan H2 meningkat. 4. Pada suhu 500-1000 ºC merupakan tahap dari pemurnian arang atau kadar karbon. Menurut Kurniati (2008), faktor-faktor yang mempengaruhi proses karbonisasi, yaitu : 1. Waktu karbonisasi. Bila waktu karbonisasi diperpanjang maka reaksi pirolisis semakin sempurna sehingga hasil arang semakin turun tetapi cairan dan gas makin meningkat. Waktu karbonisasi berbeda beda tergantung pada jenis-jenis dan jumlah bahan yang diolah. Misalnya : tempurung kelapa 3 jam (BPPI Bogor, 1980), sekam padi kira-kira 2 jam (Joni TL dkk, 1995) dan tempurung kemiri 1 jam (Bardi M dan A Mun’im, 1999). 14 2. Suhu karbonisasi. Suhu karbonisasi yang berpengaruh terhadap hasil arang karena semakin tinggi suhu, arang yang diperoleh makin berkurang tapi hasil cairan dan gas semakin meningkat. Hal ini disebabkan oleh makin banyaknya zat-zat terurai dan yang teruapkan. Untuk tempurung kemiri suhu karbonisasi 400 ºC (Bardi M dan A Mun’im, 1999), dan tempurung kelapa suhu karbonisasi 600 ºC (BPPI Bogor, 1980). c. Aktivasi Aktivasi adalah perubahan secara fisik dimana luas permukaan dari karbon meningkat dengan tajam dikarenakan terjadinya penghilangan senyawa tar dan senyawa sisa-sisa pengarangan (Shreve, 1997). Daya serap karbon aktif semakin kuat bersamaan dengan meningkatnya konsentrasi dari aktivator yang ditambahkan. Hal ini memberikan pengaruh yang kuat untuk mengikat senyawa-senyawa tar keluar melewati mikro pori-pori dari karbon aktif sehingga permukaan dari karbon aktif tersebut semakin lebar atau luas yang mengakibatkan semakin besar pula daya serap karbon aktif tersebut (Tutik dan Faizah, 2001). Metoda aktivasi yang umum digunakan dalam pembuatan arang aktif adalah: 1. Aktivasi kimia, yaitu proses pemutusan rantai karbon dari senyawa organik dengan pemakaian bahan-bahan kimia (Sembiring dan Sinaga, 2003). Pada cara ini, proses aktivasi dilakukan dengan 15 mempergunakan bahan kimia sebagai activating agent. Aktivasi arang ini dilakukan dengan merendam arang ke dalam larutan kimia, misalnya ZnCl2, HNO3, KCl, dll. Sehingga bahan kimia akan meresap dan membuka permukaan arang yang semula tertutup oleh deposit tar (Tutik dan Faizah, 2001). 2. Aktivasi termal atau fisika, yaitu proses aktivasi yang melibatkan adanya gas pengoksidasi seperti udara pada temperatur rendah, uap, CO2, atau aliran gas pada temperatur tinggi. Proses aktivasi fisika melibatkan gas pengoksidasi seperti pembakaran menggunakan suhu yang rendah dan uap CO2 atau pengaliran gas pada suhu yamg tinggi. Tetapi pada suhu aktivasi yang terlalu tinggi beresiko terjadinya oksidasi lebih lanjut pada karbon sehingga merusak ikatan C-C dalam bidang lempeng heksagonal karbon yang akan menurunkan luas permukaan internal (Diao dkk, 2002). Faktorfaktor yang mempengaruhi proses aktivasi, yaitu : 1. Waktu perendaman. Perendaman dengan bahan aktivasi ini dimaksudkan untuk menghilangkan atau membatasi pembentukan lignin, karena adanya lignin dapat membentuk senyawa tar. Waktu perendaman untuk bermacam-macam zat tidak sama (Kurniati, 2008). Misalnya sekam padi dengan aktivator NaCl direndam selama 24 jam (Majalah kulit, karet dan plastik, 2003), Sani (2011) melakukan penelitian pembuatan karbon aktif dari tanah gambut dengan aktivator 16 H2SO4 didapat waktu aktivasi yang optimum adalah 2,5 jam, Salamah (2008) melakukan penelitian yaitu pembuatan karbon aktif dari kulit buah mahoni dengan aktivator KOH didapat waktu perendaman optimum adalah 4 jam, H3PO4 lamanya perendaman sekitar 12-24 jam (Sudrajat dan Salim, 1994). 2. Konsentrasi aktivator. Semakin tinggi konsentrasi larutan kimia aktivasi maka semakin kuat pengaruh larutan tersebut mengikat senyawa-senyawa tar sisa karbonisasi untuk keluar melewati mikro pori-pori dari karbon sehingga permukaan karbon semakin porous yang mengakibatkan semakin besar daya adsorpsi karbon aktif tersebut (Kurniati, 2008). 3. Ukuran bahan. Makin kecil ukuran bahan makin cepat perataan keseluruh umpan sehingga pirolisis berjalan sempurna. Pada pirolisis tempurung kelapa 2-3 mm (Tutik dan Faizah, 2001). 2.1.4 Kegunaan Karbon Aktif Kegunaan karbon aktif dalam industri dapat berupa pemurnian gas, katalisator, sebagai penyaring dan penghilangan bau pada industri obat dan makanan, penyaring air, penghilang bau dalam industri pengolahan air, sebagai pelarut yang dapat digunakan kembali, dan penyimpanan energi (gas adsorptive storage) (Liou, 2010). Sudrajat dan Salim (1994) mengemukakan bahwa arang aktif dapat memurnikan produk yang dihasilkan industri dan juga berguna untuk mendapatkan kembali zat-zat berharga dari campurannya serta sebagai obat. 17 Tabel 2.2. Penggunaan Karbon Aktif dalam Industri No Tujuan Pemakaian Untuk gas 1 Pemurnian gas 2 Pengolahan LNG 3 Katalisator 4 Lain-lain Desulfurisasi, menghilangkan gas beracun, bau busuk dan asap Desulfurisasi dan penyaringan berbagai bahan mentah serta reaksi Katalisator reaksi/pengangkut vinilklorida dan vinil asetat Menghilangkan bau pada kamar pendingin Untuk cairan 1 2 3 4 5 6 7 Industri obat dan makanan Menyaring dan menghilangkan warna Minuman ringan dan keras Menghilangkan warna dan bau Kimia perminyakan Penyulingan bahan mentah, zat perantara Pembersih air Menyaring/menghilangkan warna, bau zat pencemar dalam air, sebagai alat pelindung dan penukar resin dalam alat penyuling air. Pembersih air buangan Mengatur dan membersihkan air buangan dari pencemar, warna, bau, dan logam berat. Penambakan udang dan Pemurnian, penghilang bau benur dan warna. Pelarut yang digunakan Penarikan kembali berbagai kembali pelarut, sisa methanol, etil asetat, dan lain-lain. Lain-lain 1 Pengolahan pulp 2 Pengolahan pupuk Pemurnian dan penghilang bau Pemurnian 18 3 Pengolahan emas Pemurnian 4 Penyaringan minyak Menghilangkan warna, bau makan dan glukosa dan rasa tidak enak 2.2 Tanaman Tebu dan Ampas Tebu Tanaman tebu atau Saccharum officinarum termasuk dalam famili Graminease atau kelompok rumput-rumputan. Tanaman ini hanya dapat tumbuh di daerah beriklim udara sedang sampai panas. Tebu cocok pada daerah yang mempunyai ketinggian tanah 1 sampai 1300 meter di atas permukaan air laut. Umur tanaman sejak ditanam sampai bisa dipanen mencapai kurang lebih 1 tahun. Di Indonesia tebu banyak dibudidayakan di pulau Jawa dan Sumatra. Secara morfologi, tanaman tebu dapat dibagi menjadi empat bagian, yaitu batang, daun, akar dan bunga. Batang tebu memiliki sosok tinggi kurus, tidak bercabang dan tumbuh tegak dan terdiri dari banyak ruas yang setiap ruasnya dibatasi oleh buku-buku sebagai tempat duduknya daun. Tinggi batang tanaman tebu pada umumnya bisa mencapai 5 meter atau lebih. Kulit batang tebu keras, berwarna hijau, kuning, ungu, merah tua atau kombinasi dari warna-warna tersebut. Batang tanaman tebu memiliki ruas-ruas yang panjangnya masingmasing 10-30 cm. Bentuk daun tebu berwujud helaian dengan pelepah. Panjang daun dapat mencapai 1-2 meter dan lebar 4-8 centimeter dengan permukaan kasar dan berbulu. Bunga tebu berupa bunga majemuk yang berbentuk terurai di puncak sebuah poros gelagah. Sedangkan akarnya berbentuk serabut (Anonim, 2002). 19 Kadar berat setiap komponen kimia penyusun batang tebu tidak tepat, tergantung pada jenis tebu, kandungan hara dan cara pemeliharaan tebu. Kadar komponen penyusun batang tebu antara lain sukrosa (dalam nira), monosakarida, zat anorganik, zat organik, air nira dan serat (Subrata, 1993). Apabila tebu dipotong, maka akan terlihat serat-serat dan didapatkan cairan yang manis. Kandungan serat dan kulit yang biasanya disebut sabut umumnya sekitar 12,5% dari bobot tebu keseluruhan. Sedangkan kandungan terbesar dari tebu adalah cairan nira yang prosentasenya sebesar 87,5 % yang terdiri atas air dan bahan kering. Bahan kering tersebut ada yang terlarut dan ada yang tidak terlarut. Gambar 2.1 a) Batang tebu b) Tanaman tebu Tebu dari perkebunan diolah menjadi gula di pabrik gula. Dalam proses produksi gula, dari setiap tebu yang diproses dihasilkan ampas tebu sebesar 90 %, gula yang dimanfaatkan hanya 5 % dan sisanya berupa tetes tebu (molases) dan air (Witono, 2003). 20 Ampas tebu atau lazimnya disebut bagas, merupakan limbah yang dihasilkan dari proses pemerahan atau ekstraksi batang tebu. Dalam satu kali proses ekstraksi dihasilkan ampas tebu sekitar 35 – 40 % dari berat tebu yang digiling secara keseluruhan. Dari sekian banyak ampas tebu yang dihasilkan, baru sekitar 50 % yang sudah dimanfaatkan misalnya sebagai bahan bakar dalam proses produksi dan transportasi tebu dari lahan pertanian ke tempat pemerahan. Namun selebihnya masih menjadi limbah yang perlu penanganan lebih serius untuk diolah kembali. Di samping itu, ampas tebu dijual untuk dimanfaatkan sebagai tambahan bahan baku pembuatan kertas (Birowo, 1992). Ampas tebu umumnya digunakan sebagai bahan bakar utuk menghasilkan energi yang diperlukan pada pembuatan gula. Selain itu, ampas tebu dapat juga digunakan sebagai pakan ternak, bahan baku serat, papan plastik, dan kertas (Witono, 2003). Kaur et al., (2008) mengemukakan bahwa ampas tebu tanpa diarangkan dapat dimanfaatkan sebagai adsorben ion logam berat seperti seng, kadmium, tembaga dan timbal dengan efisiensi berturut-turut sebesar 90, 70, 55 dan 80 %. Ampas tebu memiliki sifat fisik yaitu bewarna kekuning-kuningan, berserat (berserabut), lunak dan relatif membutuhkan tempat yang luas untuk penyimpanan dalam jumlah berat tertentu dibandingkan dengan penyimpanan dalam bentuk arang dengan jumlah yang sama. Ampas tebu yang dihasilkan dari tanaman tebu tersusun atas penyusun-penyusunnya antara lain air (kadar air 44,5%), serat yang berupa zat padat (kadar serat 52,0 %) dan brix yaitu zat padat yang dapat larut, termasuk gula yang larut (3,5 %). 21 Secara kimiawi, komponen utama penyusun ampas tebu adalah serat yang didalamnya terkandung selulosa, poliosa seperti hemiselulosa dan lignin. Susunan ketiga komponen tersebut dalam ampas tebu hampir sama dengan susunan yang ada dalam tanaman monokotil berkayu lunak. Tabel 2.3. Komponen Penyusun Serat Ampas Tebu 2.3 Komponen Kandungan(%) Selulosa 45 Pentosan 32 Lignin 18 Komponen Lainnya 5 Pinus Merkusii Jungh et De Vriese Di Indonesia Pinus mempunyai nama lain yaitu Tusam. P. Sumatrana Jungh.; P. Finlaysoniana Wallich; P. Latteri Mason; P. Merkiana Gordon. Nama lokal; Uyam (Aceh); Son Song Bai (Thai); Merkus Pine (perdagangan); Mindoro Pine (Philipina); Tenasserim Pine (Inggris). Klasifikasi tumbuhan, pinus (P. merkusii) termasuk dalam famili Pinaceae. Satu- satunya pinus yang penyebaran alaminya sampai di selatan khatulistiwa. Di Asia Tenggara menyebar di Burma, Thailand, Laos, Kamboja, Vietnam, Indonesia (Sumatra), dan Filipina (P. Luzon dan Mindoro). Tumbuh pada ketinggian 30 - 1. 800 mdpl, pada berbagai tipe tanah dan iklim. Adapun klasifikasinya mulai dari kingdom hingga spesies, yaitu: • Kingdom: Plantae (Tumbuhan) • Subkingdom: Tracheobionta (Tumbuhan berpembuluh) • Divisi: Spermatophyta (Menghasilkan biji) 22 • Subdivisi: Gymnospermae • Kelas: Coniferinae • Subkelas: Dillenidae • Ordo: Coniferales • Famili: Pinaceae • Genus: Pinus • Spesies: Pinus merkusii Jungh.& De Vr Pinus merkusii atau tusam merupakan satu-satunya jenis pinus asli Indonesia. Di daerah Sumatera, tegakan pinus alam dapat dibagi kedalam tiga strain, yaitu: 1. Strain Aceh, Penyebarannya dari pegunungan Selawah Agam sampai sekitar Taman Nasional Gunung Leuser. Dari sini menyebar ke selatan mengikuti pegunungan bukit barisan lebih kurang 300 km melalui Danau Laut Tawar, Uwar, Blangkejeren sampai ke Kotacane. Di daerah ini tegakan pinus pada umumnya terdapat pada 800-2000 mdpl. 2. Strain Tapanuli, Menyebar di daerah Tapanuli ke selatan Danau Toba. Tegakan pinus alami yang umum terdapat di pegunungan Dolok Tusam dan Dolok Pardomuan. Di pegunungan Dolok Saut, Pinus bercampur dengan jenis daun lebar. Di daerah ini tegakan pinus tumbuh secara pada ketinggian 1000-1500 mdpl. 23 3. Strain Kerinci, Menyebar di sekitar pegunungan kerinci. Tegakan pinus alami yang luas terdapat di antara Bukit Tapan dan Sungai Penuh. Di daerah ini tegakan pinus tumbuh secara alami umumnya pada ketinggian 15002000 mdpl. (Butar- Butar et al.,1998) P. Merkusii merupakan jenis pohon daun jarum yang memiliki ketinggian pohon mencapai 60 m sampai dengan 70 m dengan besar diameter 100 cm. Batang berbentuk bulat dan lurus, kulit berwarna coklat tua, kasar beralur dalam dan menyerpih dalam kepingan panjang. Kayu bertekstur halus, bila diraba licin dan mengandung damar (resin), permukaan mengkilap warna kuning muda, serat halus. Pinus Merkusii merupakan tumbuhan berumah satu (monoecus unisexsualis), bunga berkelamin tunggal. Bunga jantan dan betina dalam satu tunas. Bunga Pinus merkusii terbagi menjadi strobilus jantan dan betina. Strobilus jantan berbentuk silindris dengan panjang 2-4 cm, terutama di bagian bawah tajuk. Sedangkan strobilus betina berbentuk kerucut, ujungnya runcing, bersisik dan biasanya berwarna coklat, pada tiap bakal biji terdapat sayap. Bunga muda berwarna kuning sedangkan bunga tua berwarna coklat. Strobili betina banyak terdapat di sepertiga bagian atas tajuk terutama di ujung dahan (Hidayat dan Hansen 2001). 24 2.4 Adsorpsi Adsorpsi merupakan peristiwa penyerapan suatu substansi pada permukaan zat padat. Pada fenomena adsorpsi, terjadi gaya Tarik-menarik antara substansi terserap dan penyerapnya. Dalam sistem adsorpsi, fasa teradsorpsi dalam solid disebut adsorbat (komponen yang terserap) sedangkan solid tersebut adalah adsorben (dapat berupa padatan atau cairan). Pada proses adsorpsi, molekul adsorbat bergerak melalui bulk fasa gas menuju permukaan padatan dan berdifusi padapermukaan pori padatan adsorben. Proses adsorpsi hanya terjadi pada permukaan, tidak masuk dalam fasa bulk atau ruah. Proses adsorpsi terutama terjadi pada mikropori (pori-pori kecil), sedangkan tempat transfer adsorbat dari permukaan luar ke permukaan mikropori ialah makropori. Adsorpsi terjadi pada permukaan zat padat karena adanya gaya tarik atom atau molekul pada permukaan zat padat. Molekul-molekul pada permukaan zat padat atau zat cair, mempunyai gaya tarik ke arah dalam, karena tidak ada gayagaya lain yang mengimbangi. Adanya gaya-gaya ini menyebabkan zat padat dan zat cair, mempunyai gaya adsorpsi. Adsorpsi berbeda dengan absorpsi. Pada absorpsi zat yang diserap masuk ke dalam absorben sedangkan pada adsorpsi zat yang diserap hanya terdapat pada permukaannya (Sukardjo, 1990). Komponen yang terserap disebut adsorbat (adsorbate), sedangkan daerah tempat terjadinya penyerapan disebut adsorben (adsorbent / substrate). 25 2.4.1 Jenis-Jenis Adsorpsi 1. Adsorpsi Fisika Adsorpsi fisika merupakan adsorpsi yang terjadi larena adanya gaya Van Der Waals. Pada adsorpsi fisika, gaya tarik-menarik antara molekul pada permukaan padatan (intermolekular) lebih kecil dari pada gaya tarik-menarik antar molekul fluida tersebut sehingga gaya tarik-menarik antara adsorbat dengan permukaan adsorben relatif lemah. Pada adsorpsi fisika, adsorbat tidak terikat kuat dengan permukaan adsorben sehingga adsorbat dapat bergerak dari suatu bagian permukaan ke permukaan lainnya dan pada permukaan yang ditinggalkan oleh adsorbat tersebut dapat digantikan oleh adsorbat lainnya. Keseimbangan antara permukaan padatan dengan molekul fluida biasanya cepat tercapai dan bersifat reversible. Adsorpsi fisika memiliki kegunaan dalam hal penentuan luas permukaan dan ukuran pori (Murti, 2008). 2. Adsorpsi Kimia Adsorpsi kimia terjadi karena adanya ikatan kimia yang terbentuk antara molekuladsorbat dengan permukaan adsorben. Ikatan kimia dapat berupa ikatan kovalen atau ion. Ikatan yang terbentuk sangat kuat sehingga spesi aslinya tidak dapat ditemukan. Karena kuatnya ikatan kimia yang terbentuk, maka adsorbat tidak mudah terdesorpsi. Adsorpsi kimia ini diawali dengan adsorpsi fisik dimana adsorbat mendekat ke permukaan adsorben melalui gaya Van der Waals atau ikatan hidrogen kemudian diikuti oleh adsorpsi kimia. Pada adsorpsi kimia, adsorbat melekat pada permukaan dengan membentuk ikatan kimia yang biasanya merupakan ikatankovalen 26 (Prabowo, 2009). Menurut Langmuir, molekul adsorbat ditahan pada permukaan adsorben oleh gaya valensi yang tipenya sama dengan yang terjadi antara atom-atom dalam molekul. Karena adanya ikatan kimia maka pada permukaan adsorben, maka akan terbentuk suatu lapisan dimana lapisan tersebut akan menghambat proses adsorpsi selanjutnya oleh adsorben sehingga efektifitas berkurang. Adsorpsi kimia biasanya digunakna untuk penentuan daerah pusat aktif dan kinetika reaksi permukaan. 2.4.2 Faktor-Faktor yang Mempengaruhi Daya Adsorpsi 1. Jenis adsorben dan jenis adsorbat Kekuatan interaksi adsorbat dengan adsorben dipengaruhi oleh sifat dari adsorbat maupun adsorbennya. Gejala yang umum dipakai untuk meramalkan komponen mana yang diadsorpsi lebih kuat adalah kepolaran adsorben dengan adsorbatnya. Apabila adsorbennya bersifat polar, maka komponen yang bersifat polar akan terikat lebih kuat dibandingkan dengan komponen yang kurang polar. 2. Tekanan adsorbat Untuk setiap jenis adsorpsi berdasarkan interaksi molekular yang terjadi, tekanan adsorbat akan mempengaruhi jumlah molekul adsorbat. Pada adsorpsi fisikak, bila tekanan adsorbat meningkat, jumlah molekul adsorbat akan bertambah. Namun pada adsorpsi kimia, jumlah molekul adsorbat akan berkurang bila tekanan adsorbat meningkat. 27 3. Massa adsorben yang ditambahkan Jumlah adsorben yang ditambahkan kedalam larutan sangat mempengaruhi hasil adsorpsi karena adsorben mempunyai titik jenuh tertentu. Pada titik ini adsorben tidak dapat lagi mengadsorpsi adsorbat dari larutan. Seluruh adsorbat dalam larutan dapat diambil jika jumlah adsorben yang ditambahkan proporsional dengan dengan jumlah adsorbat dalam larutan atau dengan kata lain adsorbat telah terambil semua kedalam permukaan aktif adsorben sebelum mencapai titik jenuh. 4. Luas permukaan Daya adsorpsi akan meningkat dengan ukuran partikel yang semakin kecil. Oleh karena itu, kecepatan adsorpsi suatu adsorben yang berbentuk powder lebih besar daripada adsorben yang berbentuk granular atau bongkahan. 5. Temperatur Laju adsorpsi akan meningkat seiring dengan meningkatnya temperatur dan menurun jika temperatur dikurangi. Hal ini terjadi jika terdapat perbedaan temperatur yang cukup besar. Sedangkan perbedaan temperatur yang kecil tidak memengaruhi proses adsorpsi. 6. Pengadukan Proses adsorpsi dipengaruhi oleh difusi film dan difusi pori. Tahapan ini sangat bergantung pada kecepatan pengadukan. Pada pengadukan yang rendah, maka tahapan adsorpsi hanya terjadi pada difusi film saja. 28 7. Lama pengadukan Adsorpsi terjadi saat adsorben mulai menyerap adsorbat dalam jangka waktu yang tertentu. Besarnya hasil penyerapan bergantung dari lamanya interaksi yang diberikan kepada adsorben dan adsorbat. Interaksi ini terjadi ketika proses pengadukan, dalam proses pengadukan tersebut terjadi kesempatan bagi adsorben untuk menyerap sebanyak-banyaknya zat pengotor. 2.5 Adsorben Adsorben ialah zat yang melakukan penyerapan terhadap zat lain (baik cairan maupun gas) pada proses adsorpsi. Umumnya adsorben bersifat spesifik, hanya menyerap zat tertentu. Dalam memilih jenis adsorben pada proses adsorpsi, disesuaikan dengan sifat dan keadaan zat yang akan diadsorpsi. Jenis adsorben komersial yang biasa digunakan, yaitu: 1. Silica gel Energi yang dibutuhkan untuk pengikatan adsorbat pada silica gel relatif kecil dibandingkan dengan energi yang dibutuhkan untuk mengikat adsorbat pada karbon aktif atau zeolit sehingga temperatur untuk desorpsinya rendah. Laju desorpsi silica gel terhadap kenaikan temperatur sangat tinggi. Jika silica gel diberi panas yang berlebih sampai kehilangan kadar air maka daya adsorpsinya akan hilang sehingga umumnya silica gel digunakan pada temperatur dibawah 200°C. 29 2. Karbon aktif Karbon aktif memiliki daya serap yang baik. Daya serap dari karbon aktif umumnya bergantung pada senyawa karbon berkisar 85% sampai 95% karbon bebas. Prinsip pembuatan karbon aktif adalah proses karbonisasi yaitu proses pembentukan bahan menjadi arang, kemudian diaktivasi. 3. Zeolit Zeolit digunakan untuk pengeringan dan pemisahan campuran hidrokarbon, zeolit memiliki kemampuan adsorpsi tinggi karena zeolit memiliki porositas yang tinggi. 4. Alumina Adsorben alumina digunakan dalam industri untuk menghilangkan kadar alumina, jenis ini memiliki permukaan yang baik untuk adsorpsi, volume macropore baik, dan rata rata ukuran pori baik untuk transport molekul yang cepat dari lingkungan ke dalam alumina. 2.6 Adsorbat Adsorbat adalah subtansi dalam bentuk cair atau gas yang terkonsentrasi pada permukaan adsorben. Adsorbat yang sering digunakan pada sistem pendingin, yaitu: 30 1. Air Merupakan adsorbat yang ideal kerena memiliki kalor laten spesifik terbesar, mudah didapat, murah, dan tidak beracun. 2. Ammonia Besarnya panas laten spesifik ammonia adalah setengah lebih rendah dari panas laten spesifik air, pada temperatur 0oC dan memiliki tekanan penguapan yang tinggi. Ammonia memiliki keuntungan yang ramah lingkungan dan dapat digunakan sebagai adsorbat sampai -40°C, dan dapat dipanaskan sampai 200°C. Kerugian dari ammonia adalah beracun, sehingga penggunaanya dibatasi dan tidak dapat ditampung pada instalasi yang terbuat dari tembaga atau campurannya. 3. Methanol Methanol memiliki tekanan penguapan yang lebih tinggi dibandingkan dengan air (meskipun pada tekanan 1 atm), sehingga sangat cocok untuk sistem pendingin, karbon aktif, silica gel, dan zeolit merupakan adsorben yang menjadi pasangan methanol. 4. Karbondioksida Karbondioksida merupakan persenyawaan antara karbon (27,3 wt%) dengan oksigen (72,7 wt%). Karbondioksida merupakan gas tidak reaktif dan tidak beracun. Gas tersebut tidak mudah terbakar dan tidak dapat memicu terjadinya pembakaran. 31 BAB III METODOLOGI PENELITIAN 3.1. Alat dan Bahan Alat yang digunakan dalam penelitian ini adalah: 1. Neraca Analitik Digital 11. Erlenmeyer 50 ml 2. Oven 12. Corong gelas 3. Desikator 13. Pipet ukur 10 ml 4. Penjepit Cawan 14. Furnace 5. Krus 15 ml 15. Labu ukur 100 ml 6. Kertas Saring 16. Magnetic Stirer 7. Gelas Beker 50 ml 17. pH meter 8. Gelas Beker 500 ml 18. Botol sampel 9. Karet Penghisap 19. Screen -120/+140 mesh 10. Pipet Tetes Bahan yang digunakan dalam penelitian ini adalah: 1. Arang ampas tebu dan strobilus pinus hasil pirolisis 2. Kalium Hidroksida ( KOH 10%) 3. Aquadest 32 4. Methylene Blue 5. Larutan Buffer pH 4 dan pH 33 3.2. Prosedur Penelitian 3.2.1. Persiapan Bahan Bahan yang digunakan dalam penelitian ini adalah arang hasil pirolisis Ampas Tebu dan Strobilus Pinus. Bahan diayak hingga lolos ukuran -120/+140 mesh. 3.2.2. Proses Aktivasi Karbon Proses aktivasi dilakukan dengan cara merendam karbon aktif dalam larutan KOH 10% menggunakan erlenmeyer 50 ml. Aktivasi karbon dilakukan pada waktu aktivasi 16, 20, dan 24 jam. Dalam sekali aktivasi, bahan yang dibutuhkan 5 gram. Arang disaring menggunakan kertas saring dan dipanaskan pada suhu 350, 450 dan 550°C menggunakan furnace selama 30 menit. Setelah proses aktivasi selesai, mematikan furnace, dan mendinginkan arang. 3.2.3. Analisa Karbon Aktif Analisis karbon aktif terdiri dari pengujian kadar air, pengujian kadar abu, pengujian pH, pengujian adsorpsi terhadap methylene blue dan pengujian BET. Pengujian kadar air, pengujian kadar abu, pengujian pH, dan pengujian adsorpsi terhadap methylene blue dilakukan praktikan di Laboratorium Kimia Farmasi FMIPA UII sedangkan untuk pengujian BET dilakukan praktikan disalah satu Laboratoriun di UGM. Menurut Standar Industri Indonesia (SII No. 0258-88), syarat mutu karbon aktif adalah sebagai berikut : 34 36 Tabel 3.1. Syarat Mutu Karbon Aktif (SII. 0258-88) Persyaratan Jenis Uji (Padatan) Kadar air Max. 15% Kadar abu Max. 10% Fixed karbon (%) Min. 65% Daya serap terhadap methylene Min. 120 mg/g blue Sumber: Pusat Dokumentasi dan Informasi Ilmiah, LIPI 1997 Prosedur eksperimen percobaan ini secara skematis diilustrasikan sebagai berikut: 1. Proses Aktivasi Menimbang 5 gr bahan dan memasukkan ke dalam Erlenmeyer 50 ml. Membuat larutan KOH 10% Merendam karbon aktif dalam laruran KOH 10% selama 16, 20, dan 24 jam. Menyaring karbon aktif menggunakan kertas saring. 3533 Mengeringkan karbon aktif pada suhu 350, 450 dan 550°C menggunakan furnace. Mematikan furnace dan mendinginkan karbon aktif. 2. Analisa Kadar Air Menimbang 0,5 gr karbon aktif Memanaskan dalam oven pada suhu 115⁰C selama 1 jam Mendinginkan dalam desikator dan menghitung kadar air 3. Analisa Kadar Abu Menimbang 0,5 gr karbon aktif Memanaskan bahan dalam furnace dengan suhu 800⁰C selama 2 jam Mendinginkan dan menghitung kadar abu 4. Analisa pH Arang Aktif Menimbang 0.5 gr karbon aktif Mencampurkan karbon aktif dan aquadest kedalam gelas beker dengan perbandingan 1:9 36 34 Mengaduk campuran dengan magnetic stirrer selama 15 menit Mengukur pH larutan menggunakan pH meter 5. Analisa Daya Serap terhadap Metilen Blue Menimbang 0,01 gr karbon aktif dan memasukkan ke dalam gelas beker Menambahkan 25 ml larutan methylene blue 100 ppm ke dalam gelas beker Mengaduk campuran dengan magnetic stirrer selama 30 menit Menyaring campuran dan mengambil 4 ml ml cairan bening Masukkan 4 ml cairan bening dalam labu ukur 100 ml dan tambah aquadest sampai tanda batas lalu kocok sampai homogen. 600-700 nm Mengambil larutan yang sudah homogen 10 ml dan masukkan dalam botol sample. 600-700 nm Mengukur daya serap cairan bening dengan alat UV Visible pada panjang gelombang 600-700 nm dan menyertakan larutan standar sebagai pembanding. 37 35 6. Membuat Larutan Standar Larutan standar ini nantinya akan digunakan untuk pembanding dalam analisis UV Visible. Konsentrasi larutan standar yang kita gunakan yaitu 0 ppm, 2 ppm, 4 ppm, 6 ppm, 8 ppm dan 10 ppm. Perhitungan larutan standar menggunakan rumus sebagai berikut: M1 × V1 = M2 × V2 . Mengambil larutan methylen blue 100 ppm sesuai dengan larutan standar yang akan dibuat, dalam hal ini yaitu 2 ml. Memasukkan 2 ml larutan methylene blue 100 ppm tersebut kedalam gelas ukur 100 ml dan menambah aquades sampai tanda batas lalu kocok hingga homogen. Mengambil 10 ml larutan standard dan memasukkan kedalam botol sampel. Ulangi langkah diatas untuk membuat larutan stndar 4 ppm, 6 ppm, 8 ppm, dan 10 ppm. Larutan standar dan sampel daya serap terhadap methylene blue siap untuk dianalisis pada alat UV Visible dengan panjang gelombang 600700 nm. 3836 3.2.4 Analisa Luas Permukaan Luas permukaan karbon aktif dapat dihitung dengan persamaan sebagai berikut: 𝑚 Luas permukaan (a) = 319.87𝑚𝑏𝑥 𝑚 𝐴𝑣 𝐴𝑚𝑏 𝑠 Dimana: a = Luas permukaan karbon aktif (m2g-1) mmb = Berat methylene blue yang terserap (g) ms = Berat karbon aktif (g) Av = Tetapan Avogadro (6,02 x 1023/mol) Amb = Ukuran 1 molekul MB(130 Å2 ) 3.3 Analisis Resiko Faktor yang mempengaruhi daya serap arang adalah sifat polaritas dari permukaan arang, sifat ini sangat bervariasi untuk setiap jenis arang aktif, maka dari itu hal ini sangat bergantung pada bahan baku, cara pembuatan arang dan aktivator yang digunakan. Selain itu, menurut penelitian sebelumnya bahan setelah proses aktivasi sebaiknya dilakukan dengan cepat agar mencegah arang aktif kontak dengan udara ataupun pengganggu lainnya yang dapat menurunkan kualitas dari arang aktif tersebut. 39 37 BAB IV HASIL PENELITIAN DAN PEMBAHASAN Dalam penelitian ini yang berjudul “Karakteristik Karbon Aktif Dari Pirolisis Ampas Tebu (Bagasse) dan Strobilus Pinus dengan Aktivator Kalium Hidroksida (KOH)” dengan tujuan mengetahui pengaruh suhu dan waktu aktivasi terhadap pemanfaatan hasil pirolisis menjadi karbon aktif pada suhu dan waktu aktivasi optimum untuk memenuhi syarat mutu karbon aktif. Dalam pembahasan ini akan membahas tentang pengaruh suhu dan waktu aktivasi karbon aktif tentang kadar air, kadar abu, daya serap methylen blue, luas permukaan karbon aktif dan nilai PH sesudah aktivasi. 4.1 Kadar Air Kadar air merupakan salah satu sifat fisik dari bahan yang menunjukan banyaknya air yang terkandung di dalam bahan. Kadar air digunakan secara luas dalam bidang ilmiah dan teknik serta diekspresikan dalam persen berat basah maupun persen berat kering, dari 0 (kering total) hingga nilai jenuh air dimana semua pori terisi air. Penetapan kadar air bertujuan untuk mengetahui sifat higroskopis karbon aktif. 4038 Kandungan kadar air dapat dilihat pada tabel 4.1 dibawah ini : Kadar Air (%) Waktu 350 ⁰C 450 ⁰C 550 ⁰C 16 jam 5,8 6,0 4,2 20 jam 5,4 5,8 4,4 24 jam 5,2 5,6 4,6 Tabel 4.1 Kadar Air Produk Karbon Aktif Kadar Air 7.00% Persentase (%) 6.00% 5.80% 6% 5.00% 5.40% 5.80% 5.20% 5.60% 4.60% 4.40% 4.20% 4.00% 3.00% 2.00% 1.00% 0.00% 16 jam 20 jam 24 jam Waktu 350 ⁰C 450 ⁰C 550 ⁰C Gambar 4.1 Kadar Air Produk Karbon Aktif Kadar air terbesar dari hasil penelitian ini didapat sebesar 6,0% kadar air ini telah memenuhi syarat standar kualitas karbon aktif berdasarkan SNI No. 063730-1995 yaitu maksimum 15% untuk karbon aktif berbentuk serbuk dikarenakan masih jauh dibawah maksimal persen kadar air yang disyaratkan. Kadar air yang diperoleh menunjukkan bahwa kandungan air yang terikat pada 39 41 bahan baku yang dikarbonasi lebih dahulu keluar sebelum diadsorpsi. Kadar air yang sedikit akan meningkatkan kemampuan karbon aktif karena meningkatkan daya serap terhadap cairan, dengan semakin kecil molekul air dalam karbon aktif maka halangan molekul lain untuk masuk akan semakin kecil (Pari, 1996). Menurut Polii (2017) semakin tinggi suhu aktivasi dan lama aktivasi, maka kadar air arang aktif semakin menurun, karena ketika suhu aktivasi semakin tinggi maka banyak kadar air yang teruapkan. Berdasarkan gambar 4.1 dapat dilihat bahwa kadar air yang diperoleh oleh arang aktif berkisar antara 4,2% 6,0%. Kadar air terendah terdapat pada arang aktif dengan waktu aktivasi selama 16 jam dan suhu aktivasi sebesar 550 ⁰C diperoleh persentase kadar air sebesar 4,2%. Sedangkan kadar air tertinggi terdapat pada arang aktif yang diaktivasi pada waktu 16 jam dan suhu 450 ⁰C sebesar 6,0%. Sedangkan arang aktif yang lain pada waktu aktivasi 16 jam dan suhu 350 ⁰C diperoleh kadar air 5,80%, waktu 20 jam dan suhu 350 ⁰C diperoleh 5,40%, waktu 20 jam dan suhu 450 ⁰C diperoleh 5,80%, waktu 20 jam dan suhu 550 ⁰C diperoleh 4,40%, waktu 24 jam dan suhu 350 ⁰C diperoleh 5,20%, waktu 24 jam dan suhu 450 ⁰C diperoleh 5,60% dan yang terakhir dengan waktu 24 jam dan suhu 550 ⁰C diperoleh 4,60%. Hasil dari analisa kadar air, menunjukan bahwa semua sampel arang aktif yang diaktivasi menggunakan variabel waktu dan suhu aktivasi yang divariasikan dapat dikatakan, memenuhi syarat standar kualitas karbon aktif berdasarkan SNI No. 06-3730-1995 yaitu maksimum 15% untuk karbon aktif berbentuk serbuk. Selain itu, jika dianalisa lebih lanjut berdasarkan variabel suhu aktivasinya dapat dikatakan bahwa, terjadi fluktuatif nilai persentase kadar air yang semula rendah 41 42 40 pada suhu 350 ºC dan naik pada suhu 450 ºC dan turun lagi pada suhu 550 ºC. Namun berdasarkan teori semakin besar suhu aktivasinya akan memberikan persentase kadar air yang kecil dan begitupun sebaliknya, jika semakin rendah suhu aktivasi maka akan memberikan persentase kadar air yang tinggi. Hal itu dapat terjadi dikarenakan banyak kandungan H2O serta sisa senyawa aktivator yang ikut teruapkan atau terangkat bersama uap ketika proses aktivasi suhu. Sedangkan jika dilihat berdasarkan waktu aktivasinya, dapat dianalisa bahwa pada suhu 350 ºC dan 450 ºC persentase kadar airnya cenderung menurun tetapi pada suhu 550 ºC persentase kadar airnya cenderung naik. Kandungan air karbon aktif yang besar dapat menurunkan kualitas dari daya adsorpsi yang dimilikinya. Sesuai yang diungkapkan (Pari,1996). Berdasarkan analisa diatas dapat ditarik kesimpulan bahwa kadar air yang terkandung di dalam arang aktif dapat dipengaruhi oleh uap air di udara, lama proses pendinginan, penggilingan dan pengayakan. Semakin lama proses pendinginan, penggilingan dan pengayakan dapat meningkatkan kadar air dalam arang aktif. Hal ini disebabkan karena sifat fisika dari arang aktif itu sendiri yaitu higroskopis. Dampak dari sifat yang higroskopis akan mengakibatkan arang aktif dengan mudah untuk menyerap uap air di udara. Hal tersebut dikarenakan strukturnya terdiri atas 6 atom C yang membentuk kisi heksagonal yang memungkinkan uap air terperangkap di dalam dan tidak dapat lepas pada kondisi pengeringan dengan oven pada suhu 105 0C. Persentase kadar air yang tinggi akan mengurangi daya serap arang aktif terhadap gas maupun cairan gas. 43 41 4.2 Kadar Abu Karbon aktif yang dibuat dari bahan alam tidak hanya mengandung senyawa karbon saja, tetapi juga mengandung beberapa mineral. Sebagian mineral ini hilang selama proses karbonisasi dan aktivasi, sebagian lagi tertinggal dalam karbon aktif (Jankowska et all, 1991). Kadar abu merupakan jumlah sisa dari akhir proses pembakaran. Residu tersebut berupa zat-zat mineral yang tidak hilang selama proses pembakaran (Prameidia, 2013). Nantinya residu yang terkandung dalam arang aktif akan mempengaruhi sifat kimia dari arang aktif. Residu yang terkandung dalam arang aktif merupakan abu yang mengandung oksida logam yang terdiri dari mineral seperti silikon, sulfur, kalsium, natrium, magnesium dan komponen lain dalam jumlah kecil. Penentuan kadar abu bertujuan untuk menentukan kandungan oksida logam yang terdapat dalam arang aktif, sehingga diperlukan arang aktif yang memiliki persentase kadar abu dalam jumlah kecil dan sesuai dengan syarat standar kualitas karbon aktif berdasarkan SNI No. 06-37301995 yaitu maksimum 10% untuk karbon aktif berbentuk serbuk. Sehingga arang aktif tersebut dapat memiliki daya serap yang lebih baik dan optimum. Kandungan kadar abu dapat dilihat pada tabel 4.2 dibawah ini : Kadar Abu (%) Waktu 350 ⁰C 450 ⁰C 550 ⁰C 16 jam 9,36 10,08 9,74 20 jam 9,78 10,92 10,96 24 jam 10,22 9,58 9,32 Tabel 4.2 Kadar Abu Produk Karbon Aktif 44 42 Kadar Abu 11.50% 10.92%10.96% Persentase (%) 11.00% 10.50% 10.22% 10.08% 10.00% 9.50% 9.78% 9.74% 9.58% 9.36% 9.32% 9.00% 8.50% 16 jam 20 jam 24 jam Waktu 350 ⁰C 450 ⁰C 550 ⁰C Gambar 4.2 Kadar Abu Produk Karbon Aktif Dari gambar 4.2 dapat dilihat bahwa kadar abu berkisar 9,32% - 10,96%. Kadar abu terendah dihasilkan oleh arang aktif yang diaktivasi pada waktu aktivasi 24 jam dan suhu aktivasi 550 0C yaitu sebesar 9,32%, sedangkan kadar abu tertinggi dihasilkan oleh arang aktif yang diaktivasi pada waktu 20 jam dan suhu aktivasi 550 0C yaitu sebesar 10,96%. Berdasarkan hasil analisa kadar abu, sebagian besar sampel arang aktif memenuhi syarat Standar Nasional Indonesia (1995), yakni pada waktu aktivasi 16 jam dan suhu aktivasi 350 0C diperoleh kadar abu 9,36%, pada waktu aktivasi 16 jam dan suhu aktivsai 550 0C diperoleh kadar abu 9,74%, pada waktu aktivasi 20 jam dan suhu aktivasi 350 0C diperoleh kadar abu 9,78%, pada waktu aktivasi 24 jam dan suhu aktivasi 450 0C diperoleh kadar abu 9,58% dan yang terakhir pada waktu aktivasi 24 jam dan suhu 550 0C diperoleh kadar abu sebesar 9,32%. Selain itu arang aktif hasil analisa kadar abu 43 45 tidak memenuhi syarat Standar Nasional Indonesia (1995) dikarenakan memiliki persentase diatas 10%. Hasil dari analisa kadar abu arang aktif sebagian besar mengalami fluktuatif data, namun pada suhu aktivasi 350 0C dan waktu aktivasi yang divariasikan memberikan data yang cenderung naik pada setiap tingkatan waktu aktivasinya. Kondisi tersebut juga terjadi pada waktu aktivasi 20 jam dan suhu aktivasi yang divariasikan, dimana ada kenaikan dari data hasil perhitungan analisa kadar abu pada setiap tingkatan suhu aktivasinya. Sedangkan pada waktu aktivasi 24 jam dan suhu aktivasi yang divariasikan justru memberikan penurunan data hasil perhitungan analisa kadar abu pada setiap tingkatan suhu aktivasinya. Dari hasil analisa perhitungan kadar abu yang mengalami fluktuatif data, kondisi tersebut disebabkan oleh beberapa hal seperti pada proses pengarangan. Proses pengarangan saat penelitian yang dilakukan di ruangan terbuka sehingga terjadi kontak udara yang mengakibatkan proses pembentukan arang menjadi tidak sempurna dan kemungkinan terbentuknya abu juga semakin besar (Wijayanti, 2009). Kadar abu yang besar dapat mengurangi kemampuan arang aktif untuk mengadsorp gas dan larutan karena kandungan mineral yang terdapat dalam abu seperti kalium, natrium, magnesium, dan kalsium akan menyebar ke dalam kisikisi arang aktif sehingga menutupi pori-pori arang aktif (Sudrajat 1985). Selain pada saat prose pengarangan, kadar abu juga dapat dipengaruhi ketika proses aktivasi dengan KOH. Aktivasi menggunakan KOH mampu mendegradasi mineral yang terkandung dalam arang aktif dan dapat merusak struktur kristal arang aktif jika terlalu lama waktu aktivasi yang dapat menyumbat pori-pori 46 44 sehingga dapat mengurangi daya adsorpsi terhadap gas dan larutan. Namun proses aktivasi arang aktif baik secara kimia ataupun secara mekanik telah memberikan peningkatan kualitas sebagai karbon aktif yang mempunyai syarat Standar Nasional Indonesia (1995). 4.3 Analisa pH pH adalah derajat keasaman yang digunakan untuk menyatakan tingkat keasaman atau kebasaan yang dimiliki oleh suatu bahan. Ia didefinisikan sebagai kologaritma aktivitas ion hidrogen (H+) yang terlarut. Derajat keasaman pada arang aktif perlu dilakukan pada saat aplikasi arang aktif. Hasil dari analisa pH dapat dilihat pada tabel 4.3 dibawah ini : Analisa pH Waktu 16 jam 20 jam 24 jam 350 ⁰C 450 ⁰C 550 ⁰C 9,61 9,63 9,89 9,78 9,69 10,03 9,83 9,6 9,62 Tabel 4.3 Analisa pH Produk Karbon Aktif 47 45 Analisa pH 10.1 10.03 10 9.89 9.9 pH 9.8 9.7 9.83 9.78 9.69 9.61 9.63 9.6 9.62 9.6 9.5 9.4 9.3 16 jam 20 jam 24 jam Waktu 350 ⁰C 450 ⁰C 550 ⁰C Gambar 4.3 Analisa pH Produk Karbon Aktif Dari Tabel 4.3 diatas ada kecenderungan semakin lama waktu aktivasi maka nilai pH akan semakin tinggi tetapi juga terlihat bahwa ada dua data yang mengalami penurunan nilai pH pada suhu aktivasi 450 oC dan 550 oC yang semula pada waktu 20 jam mengalami kenaikan dan turun pada waktu aktivasi 20 jam. Meningkatnya nilai pH diduga oleh reaksi reduksi air (uap air) saat proses aktivasi yang menyebabkan meningkatnya kandungan ion OH-. Semakin lama aktivasi menyebabkan reaksi reduksi akan terus terjadi dan kandungan ion OH- pada permukaan arang aktif akan semakin tinggi sehingga mempengaruhi nilai pH arang aktif. Nilai pH yang diperoleh dari penelitian ini tergolong basa berkisar 9,6 – 10,03. Kondisi tersebut dipengaruhi karena masih adanya aktivator KOH yang tidak terlepas pada proses pencucian dan masih tertahan di dalam karbon aktif sehingga menghasilkan nilai pH yang cenderung basa, selain itu nilai pH dipengaruhi oleh kandungan abu dalam arang aktif, kadar abu merupakan residu 48 46 dalam arang aktif yang mengandung beberapa mineral seperti silika, aluminium, besi, magnesium, dan kalsium. Mineral-mineral ini dapat meningkatkan nilai pH, sehingga arang aktif bersifat basa. Nilai pH arang aktif dipasaran berkisar antara 6,5 sampai 9. 4.4 Daya Serap Methylene Blue Daya serap adalah kemampuan atau kekuatan untuk melakukan sesuatu tindakan dalam bentuk penyerapan terhadapan suatu bahan tertentu. Pada penelitian ini, methylene blue merupakan larutan yang memiliki pH asam yang digunakan untuk analisa daya serap suatu arang aktif. Konsentrasi larutan metylene blue yang digunakan adalah 100 ppm dengan menggunakan analisa spektrofotometri uv-vis dengan panjang gelombang berkisar 600-700 nm. Hasil dari analisa analisa daya serap dapat dilihat pada tabel 4.4 dibawah ini : Daya serap (mg/g) Waktu 16 jam 20 jam 24 jam 350 ⁰C 450 ⁰C 550 ⁰C 175,650 175,850 148,250 153,500 156,300 141,450 159,700 170,050 176,800 Tabel 4.4 Daya Serap Produk Karbon Aktif Dari Tabel 4.4 terlihat bahwa pada waktu aktivasi 24 jam dan suhu aktivasi 550 0C memiliki daya serap methylene blue terbaik yaitu sebesar 176,800 mg/g. Sedangkan pada waktu aktivasi 20 jam dan suhu aktivasi 550 0C memiliki daya serap methylene blue yang terrendah yaitu sebesar 141,450 mg/g. Aktivator kimia umumnya berfungsi sebagai bahan pengaktif yang berfungsi untuk 48 49 47 47 mendegradasi atau penghidrasi molekul organik selama proses karbonisasi, membatasi pembentukan tar, membantu dekomposisi senyawa organik pada aktivasi berikutnya, dehidrasi air yang terjebak dalam rongga-rongga karbon, membantu menghilangkan endapan hidrokarbon yang dihasilkan saat proses karbonisasi dan melindungi permukaan karbon sehingga kemungkinan terjadinya oksidasi dapat dikurangi (Manocha, 2003). KOH sebagai aktivator kimia mampu menghasilkan degradasi material yang akan membentuk pori. Pada proses aktivasi ini juga mengeluarkan air karena KOH merupakan dehydrating agent / bersifat mendehidrasi sehingga H2O akan terlepas dan menambah kemampuan arang aktif pada proses penyerapan bahan. Selain itu pada proses aktivasi, terjadi juga reaksi antara karbon dengan KOH sehingga dinding-dinding menghasilkan pembentukan karbon akan pori-pori. terkikis Pembetukan (membentuk pori-pori lubang) ini akan memperbesar luas permukaan karbon aktif yang diperoleh sehingga efisiensi adsorpsinya pun akan meningkat. Dari hasil penelitian didapatkan bahwa karbon aktif yang diaktivasi secara fisika dengan suhu 550 0C mempunyai daya adsorpsi terhadap methylene blue yang lebih besar dibandingkan dengan karbon aktif yang diaktivasi pada suhu 300 0C dan 450 0C. Kondisi tersebut sesuai dengan yang diungkapkan oleh (Pari, 1991) yaitu semakin tinggi temperature karbonisasi dan konsentrasi activator semakin besar daya serapnya terhadap metilen blue. Hal ini menandakan suhu aktivasi berpengaruh terhadap pembentukan pori, karena perlakuan panas pada karbon dalam suasana inert atau vakum dapat menghilangkan kelompok oksida 50 48 dipermukaan sehingga pori yang terbentuk akan semakin banyak dan semakin besar. Namun juga perlu diperhatikan bahwa suhu aktivasi yang terlalu tinggi dapat merusak karbon aktif, hal ini sesuai dengan yang diungkapkan oleh Teng, dkk (1999) temperatur karbonisasi yang sangat tinggi dapat menyebabkan penciutan struktur karbon, sehingga porositas karbon aktif akan berkurang, akibatnya kemampuan adsorpsi dari karbon aktif menurun. Selanjutnya, pada suhu aktivasi 450 0C terjadi penurunan kemampuan daya serap yang cukup signifikan, hal itu tak terlepas dari beberapa faktor yakni pada suhu 450 0C cenderung memiliki kadar abu dan pH yang tinggi. Karbon aktif yang memiliki kadar abu yang tinggi akan memngurangi kemampuan daya serap dikarenakan terdapat akumulasi ash dan mineral logam yang terkumpul dan menyumbat pori-pori karbon aktif sehingga mengganggu proses adsorpsi. Begitu juga dengan pH, jika karbon aktif yang memilik pH tinggi akan cenderung menurunkan kemampuan daya serap. Hal tersebut disebabkan karena masih terdapat senyawa aktivator yakni KOH yang tidak hilang secara sempurna pada saat proses pencucian dan sebagian besar tertinggal di dalam pori karbon aktif sehingga memberikan angka pH yang tinggi karena KOH merupakan senyawa basa kuat. 51 49 q (mg/g) Analisa Daya Serap 200.000 180.000 160.000 140.000 120.000 100.000 80.000 60.000 40.000 20.000 0.000 176.800 170.050 159.700 175.850 175.650 156.300 153.500 141.450 148.250 16 jam 20 jam 24 jam waktu 350 ⁰C 450 ⁰C 550 ⁰C Gambar 4.4 Analisa Daya Serap Produk Karbon Aktif Menurut Standar Industri Indonesia (SII No. 0258-88), syarat mutu karbon aktif pada daya serap terhadap methylene blue minimal 120 mg/g. Arang aktif pada penelitian ini telah memenuhi standar minimum yang ditentukan yaitu berkisar dari 141,450 – 176,800 mg/g. 4.5. Luas Permukaan karbon Aktif Luas Permukaan (m2/g) Waktu 16 jam 20 jam 24 jam 350 ⁰C 450 ⁰C 550 ⁰C 650,224 650,965 548,794 568,229 578,594 523,622 591,180 629,494 654,481 Tabel 4.4 Daya Serap Produk Karbon Aktif 52 50 Luas permukaan karbon aktif dapat ditentukan dengan perhitungan yang melibatkan banyaknya methylene blue yang terserap. Luas permukaan karbon aktif berbanding lurus dengan banyaknya methylene blue yang terserap, sehingga jika semakin kecil jumlah methylene blue yang terserap makan akan memberikan luas permukaan karbon aktif yang kecil juga, sedangkan jika semakin besar jumlah methylene blue yang terserap maka akan menghasilkan luas permukaan karbon aktif yang semakin luas. Sehingga hasilnya dapat dilihat bahwa pada suhu aktivasi 550 oC dan waktu aktivasi 24 jam memiliki luas permukaan yang paling besar, yaitu sebesar 654,481 m2/gr. didapat Pada suhu dan waktu aktivasi ini pori-pori yang terbentuk didominasi oleh mikropori. Semakin kecil pori-pori yang terbentuk maka akan semakin luas permukaannya. Luas Permukaan karbon aktif berkisar antara 600-2000 m²/gr (Sugiyarto, 2001). Analisa Luas Permukaan Luas Permukaan (m2/g) 700 600 650.965 650.224 578.594 568.229 523.622 548.794 654.481 629.494 591.18 500 400 300 200 100 0 16 jam 20 jam 24 jam Waktu 350 ⁰C 450 ⁰C 550 ⁰C Gambar 4.5 Analisa Luas Permukaan Produk Karbon Aktif 53 51 Dari penelitian A. Fuadi Ramdja dkk, (2008) karbon aktif merupakan arang struktur amorphous yang sebagian besar terdiri karbon bebas dan permukaan internal, biasanya diperoleh dengan perlakuan khusus dan memiliki luas permukaan berkisar antara 300-2000 m²/gr. Sehingga dari hasil penelitian ini luas permukaan telah memenuhi standar yang ditentukan yaitu berkisar 523,622 – 654,481 m²/gr. 54 52 BAB V PENUTUP 5.1. Kesimpulan Berdasarkan hasil penelitian dan pembahasan, maka dapat disimpulkan bahwa : 1. Suhu aktivasi berpengaruh terhadap karakteristik karbon aktif terutama pada analisa kadar air, karena semakin besar suhu aktivasi didapatkan hasil kadar air yang cenderung semakin kecil. Hal tersebut juga terjadi pada analisa pH, suhu aktivasi memberikan kecenderungan kenaikan nilai pH pada setiap tingkatan suhu aktivasi. Sedangkan suhu aktivasi hanya sedikit berpengaruh terhadap analisa kadar abu, dan analisa luas permukaan, karena diperoleh data-data yang mengalami fluktuatif nilai namun ada beberapa data-data yang sesuai dengan teori yang ada. Kondisi tersebut tidak terlepas dari beberapa faktor yang mempengaruhi salah satunya adalah ketelitian dalam pembacaan alat dan pengaruh lingkungan sekitar. 2. Suhu aktivasi memberikan pengaruhi terhadap karakteristik karbon aktif, kondisi tersebut dapat dilihat dari hasil beberapa analisa. Salah satu analisa yang dipengaruhi waktu aktivasi yaitu analisa kadar air dan analisa luas permukaan. Dimana semakin lama waktu aktivasi maka akan memberikan nilai kadar air yang cenderung menurun. Berbeda dengan analisa luas permukaan, jika semakin lama waktu aktivasi maka akan menghasilkan luas permukaan yang cenderung membesar dikarena senyawa aktivator 55 53 KOH mengkikis dinding karbon aktif dan mendegradasi mineral yang terdapat di dalam karbon aktif sehingga akan menghasilkan pori-pori baru yang dapat memperluas permukaan karbon aktif. Sedangkan pada analisa kadar abu dan analisa pH, waktu akivasi tidak memiliki pengaruh yang signifikan dikarena hasilnya mengalami fluktuatif data, namun semakin lama waktu aktivasinya maka tetap akan berpengaruh terhadap kedua analisa tersebut. 3. Dari hasil penelitian diperoleh suhu aktivasi dan waktu aktivasi yang paling optimal yaitu pada suhu 550˚C dan waktu aktivasi 24 jam, dimana diperoleh luas permukaan yang terbesar yakni 654,481 m2/g. 5.2. Saran Dari hasil penelitian dan pembahasan dapat disarankan sebagai berikut : 1. Untuk penelitian selanjutnya dilakukan pembuatan karbon aktif dengan memvariasikan konsentrasi aktivator dan suhu karbonisasi agar dapat dilihat pengaruhnya terhadap kualitas karbon aktif’ yang signifikan. 2. Diperlukan analisis BET terhadap sampel karbon aktif untuk mengetahui luas permukaan dan ukuran pori-pori dari karbon aktif. 3. Proses setelah aktivasi sebaiknya dilakukan dengan cepat agar mencegah arang aktif kontak dengan udara ataupun pengganggu lainnya yang dapat menurunkan nilai dari arang aktif tersebut. 56 55 54 DAFTAR PUSTAKA Landiana, E. L., Masturi, Ian Yulianti, A. 2016, Pengaruh Suhu Aktivasi Terhadap Daya Serap Karbon Aktif Kulit Kemiri., Vol.5, No.3. Landiana, E. L., Arkilaus Selan, A. 2016, Pemanfaatan Kulit Singkong Sebagai Bahan Baku Karbon Aktif., Vol.1, No.1. Panca Bakara, Monora. 2014 Pengaruh Suhu dan Waktu Aktivasi Terhadap Mutu Arang Aktif Strobilus Pinus. Skripsi USU Rananda Vinsiah, Andi Suharman, Desi. 2016, Pembuatan Karbon Aktif Dari Cangkang Kulit Buah Karet ., Vol.2, No.2. Hidayat, J. dan Hansen, C P. 2001. Informasi Singkat Benih : Pinus merkusii Jungh. et de Vriese. Indonesia Forest Seed Project No. 12, Oktober 2001. Bandung. Idrus, Rosita., Boni Pahlanop L., dan Yoga Satria P, 2013, “Pengaruh Suhu Aktivasi Terhadap Kualitas Karbon Aktif Berbahan Dasar Tempurung Kelapa”. Vol. 1. Program Studi Fisika, FMIPA, Universitas Tanjungpura, Pontianak. Kalderis, Dimitrios et al. 2008. Production of Activated Carbon from Bagasse and Rice Husk by a Single-Stage Chemical Activation Method at Low Retention Times, Technical University of Crete, Greece. 5755 Lismaya, Winda, 2014, “Kayu Sisa Pohon yang di Tebangdan tidak di Tebang di IUPHHK-HA PT Inhutani II Unit Malinau Kalimantan Utara”. Institut Pertanian Bogor, Bogor. Guerrero AE, Collamates MF, Reyes LA. 1970. Preparation of Actived Carbon from Coconut Cor Dust Dalam: Coconut Research and Development. Volume 3, United Coconut Association of The Philippines Inc, Manila. Hartoyo. 1974. Arang Aktif Pembuatan dan Kegunaannya. Kehutanan Indonesia. Volume I Januari, Bogor. Hartoyo, Hudaya N, Fadli. 1990. Pembuatan Arang Aktif dari Tempurung Kelapa dan Kayu Bakau dengan Cara Aktivasi Uap. Jurnal Penelitian Hasil Hutan. Bogor 8(1):8-16 Hassler, JW. 1974. Purification With Activated Carbon: Industrial Commercial, Environmental. Chemical Publishing Co. Inc. New York. Hidayat, Hansen. 2001. Pemanfaatan Hasil Hutan Di Indonesia. PT. Rineka Cipta. Jakarta. Hsu, L. Y.; Teng, H., Influence of different chemical reagents on the preparation of activated carbons from bituminous coal, Fuel Processing Technology, 2000, 64(1-3), 155-166. Kalensum.G.A Wuntu,A.D Kamu,V.S 2012. Adsorbsi Toluena Pada Arang Aktif Strobilus Pinus (Pinus merkusii). Jurnal Ilmiah Sains. Vol 12. No 2. Universitas Sam Ratulangi. Manado. Kienle HV. 1986. Carbon Di dalam: F.T. Campbell, R. Pfefferkom and J.F. RounsaviOOH _3HQ\XQWLQJ__ 8OPDQ¶V (QF\FORSHGLD RI ,QGXVWULDO &KHPL 5th Completely Resived Edition, Volume 5. Cancer Chemotherapy to Ceramics Colorants. VCH, Weinheim. Komariah, Leili Nurul., Sacahyudha Ahdiat dan Novita Dian Sari. 2013. “Pembuatan Karbon Aktif dari Bonggol Jagung Manis (Zea Mays Saccharata Sturt) dan Aplikasinya pada Pemurnian Air Rawa” jurnal teknik kimia No. 3, Vol. 19, Universitas Sriwijaya. Kyotani T. 2000. Control of pore structure in carbon. Carbon 38:269-286 5856 Landiana, E. L.,Arkilaus Selan, A. 2016, Pemanfaatan Kulit Singkong Sebagai Bahan Baku Karbon Aktif., Vol.1, No.1. Landiana, E. L., Masturi, Ian Yulianti, A. 2016, Pengaruh Suhu Aktivasi Terhadap Daya Serap Karbon Aktif Kulit Kemiri., Vol.5, No.3. Lee YJ, Radovic LR. 2003. Oxidation inhibition effects of phosphorus and boron in different carbon fabrics. Carbon 41:1987-1997. Lempang, Mody. 2009. Sifat Sifat Arang Aktif Tempurung Kemiri Dan Aplikasinya Sebagai Komponen Media Tumbuh Pada Tanaman Melina (gmelina arborea Roxb).[Skripsi]. Bogor: Institut Pertanian Bogor. Manarsip,J., Petrus., Hendrik T., Venny A., Ramly P., Zetly S. 1996. Pengembangan pemanfaatan tempurung Biji Pala sebagai Arang Aktif. Balai Penelitian dan Pengembangan Industri. Manado Manocha S. 2003. Porous carbon. Sadhana 28(l-2): 335-348 Pari, G. 1995. Pembuatan dan Karakteristik Arang Aktif dari Kayu dan Batubara. [Tesis]. Bandung: Program Pasca Sarjana Magister Sains Kimia..Institut Teknologi Bandung. Pari.G.2004. Kajian Struktur Arang Aktif Dari Serbuk Gergaji Kayu Sebagai Adsorben Emisi Formaldehida Kayu Lapis.[Disertasi]. Bogor: Sekolah Pasca Sarjana Institut Pertanian Bogor. Rananda Vinsiah, Andi Suharman, Desi. 2016, Pembuatan Karbon Aktif Dari Cangkang Kulit Buah Karet ., Vol.2, No.2. Rumidatul A. 2006. Efektifitas Arang Aktif Sebagai Absorben Pada Pengolahan Air Limbah. [Tesis]. Bogor: Program Pascasarjana.Institut Pertanian Bogor. Sembiring,M.T dan Sinaga,T.S. 2003. Arang aktif (pengenalan dan proses pembuatannya). Medan: Universitas Sumatera Utara. Setyaningsih, H. 1995. Pengolahan Limbah batik dalam Proses Kimia dan Adsorpsi Karbon Aktif. [Tesis]. Jakarta: Program Pascasarjana Universitas Indonesia, 5957 Shofa. 2012. Pembuatan Karbon Aktif Berbahan Baku Ampas Tebu dengan Aktivasi Kalium Hidroksida. Skripsi Teknik Kimia. Jakarta: Universitas Indonesia. Pari, G. dan Sailah, I, 2001, “Pembuatan Arang Aktif Dari Sabut Kelapa Sawit Dengan Bahan Pengaktif NH4HCO3 Dan (NH4)2CO3 Dosis Rendah”, Bogor Pari, G. dan Hartoyo, 1983, Beberapa Sifat Fisis Dan Kimia Briket Arang Dari Limbah Arang Aktif, Puslitbang Hasil Hutan, Bogor Pendyal, B et al. 1999. The effect of binders and agricultural by-products on physical and chemical properties of granular activated carbons, Louisiana State University Agricultural Center, USA. Qureshi, Khadija et al. 2008. Physical and Chemical Analysis of Activated Carbon Prepared from Sugarcane Bagasse and Use for Sugar Decolorisation, Mehran University, Pakistan. Shofa, 2012, “Pembuatan karbon Aktif Berbahan Baku Ampas Tebu dengan Aktivasi Kalium Hidroksida”, Universitas Indonesia, Depok. Subadra, I. Setiaji, B. dan Tahir, I, 2005, “Activated Carbon Production From Coconut Shell With (NH4)HCO3 Activator As An Adsorbent In Virgin Coconut Oil Purification”, Universitas Gadjah Mada, Yogyakarta Suhartana, 2006, “Pemanfaatan Tempurung Kelapa Sebagai Bahan Baku Arang Aktif Untuk Penjernihan Air Sumur Di Desa Belor Kecamatan Ngaringan 6058 Kabupaten Grobongan”, Penerbit Laboraturium Kimia Organik FMIPA UNDIP, Semarang. Van Steenis, C.G.G.J., 2003, Flora, hal 233-236, P.T. Pradya Paramita, Jakarta. Vinsiah, Rananda, dkk, 2015, “Pembuatan Karbon Aktif dari Cangkang Kulit Buah Karet (Hevea Brasilliensis)”. Universitas Sriwijaya, Palembang. Wijayanti R. 2009. Arang aktif dari ampas tebu sebagai adsorben pada pemurnian minyak goreng bekas [skripsi]. Bogor : Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor. 6159 LAMPIRAN 6260 LAMPIRAN A 63 35 KARAKTERISASI KARBON AKTIF DARI ARANG SISA PIROLISIS CAMPURAN AMPAS TEBU DAN STROBILUS PINUS DENGAN AKTIVATOR KOH 1. Kadar Air a−b 100% a Kadar Air = a = berat arang aktif mula-mula (gram) b = berat arang aktif setelah dikeringkan (gram) Sampel 1 [350⁰C, 16 jam) Kadar Air = 0,5−0,471 0,5 x 100% = 5,8% Tabel 1. Kadar Air Arang Aktif NO a (gr) b (gr) T (⁰C) t (jam) 1 2 3 4 5 6 7 8 9 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,5 0,471 0,47 0,479 0,473 0,471 0,478 0,474 0,472 0,477 350 450 550 350 450 550 350 450 550 16 16 16 20 20 20 24 24 24 2. Kadar Abu Kadar Abu = beratabu 100% beratsampel 64 1 Kadar Air (%) 5,8 6,0 4,2 5,4 5,8 4,4 5,2 5,6 4,6 Sampel 1 [350⁰C, 16 jam) Kadar Abu = 0,0468 0,5 𝑥100% = 9,36% Tabel 2. Kadar Abu Arang Aktif NO a (gr) b (gr) T (⁰C) t (jam) 1 2 3 4 5 0,5 0,0468 0,5 0,5 0,0504 0,0487 0,5 0,5 0,5 0,5 0,5 0,5 0,0489 0,0546 0,0548 0,0511 0,0479 0,0466 350 450 550 350 450 16 16 16 20 20 550 350 20 24 450 550 24 24 6 7 7 7 Kadar Abu (%) 9,36 10,08 9,74 9,78 10,92 10,96 10,22 9,58 9,32 3. Daya Serap Terhadap Metilen Blue a. Kurva Standar No Panjang Gelombang (nm) Absorbansi 1 663,5 0 2 3 663,5 663,5 0,396 4 5 663,5 663,5 6 663,5 0,77 1,132 1,593 1,988 65 Konsentrasi (ppm) 0 2 4 6 8 10 b. Konsentrasi Metilen Blue Setelah Adsorpsi No Panjang Gelombang (nm) Absorbansi 663,50 663,50 0,283 0,282 0,391 0,371 0,359 Konsentrasi (ppm) 1,487 1,483 2,035 1,93 1,874 Konsentrasi (20x. Ppm) 29,74 29,66 40,7 38,6 37,48 1 663,50 2 3 663,50 663,50 4 5 6 7 663,50 663,50 0,418 0,346 2,171 1,806 8 9 663,50 663,50 0,305 0,278 1,599 1,464 43,42 36,12 31,98 29,28 (Kurva Standar Terlampir) q= (Co − Ct ) xV w Q = Berat adsorbat teradsopsi (mg/g) Co = Konsentrasi awal Metilen Blue (mg/L) Ct = Konsentrasi setelah penjerapan (mg/L) V = Volume Metilen Blue (mg/L) w = Berat karbon aktif yang digunakan (g) Sampel 1 𝑞= (100 − 29,74)𝑥0,025 0,01 = 175,650 𝑚𝑔/𝑔 66 Tabel 3. Berat adsorbat yang teradsorpsi T (⁰C) t (jam) 350 16 Co (mg/L) 100 Ct (mg/L) Volume MB (L) 0,025 W (gr) 450 16 100 29,74 29,66 0,025 0,01 175,650 175,850 550 350 16 20 100 100 40,7 38,6 0,025 0,025 0,01 0,01 148,250 153,500 450 550 350 450 550 20 20 24 24 24 100 100 100 100 100 37,48 43,42 0,025 0,025 0,025 0,025 0,025 0,01 0,01 0,01 0,01 0,01 156,300 141,450 36,12 31,98 29,28 0,01 Tabel 4. Daya Serap Terhadap Metilen Blue No. 1. 2. 3. 4. 5. 6. 7. 8. 9. T (⁰C) 350 450 550 350 450 550 350 450 550 t (jam) 16 16 16 20 20 20 24 24 24 q (mg/g) 175,650 175,850 148,250 153,500 156,300 141,450 159,700 170,050 176,800 4. Luas Permukaan Arang Aktif S= qN a M S = Luas Permukaan Adsorban (m²/g) q = Berat adsorbat teradsopsi (mg/g) N = Bilangan Avogadro = 6,02 x 10²³ mol⁻¹ a = ukuran 1 molekul adsorben MB = 197 x 10⁻²⁰ m² 67 q (mg/g) 159,700 170,050 176,800 M = BM metilen blue = 320,5 gr/mol Sampel 1 175,650 ( 1000 ) 𝑥 ( 6,02 x 1023 ) 𝑥 (197 x 10−20 ) 𝑆= 320,5 = 650,2242 𝑚2 /𝑔 Tabel 5. Luas Permukaan Arang Aktif T (⁰C) 350 450 550 350 450 550 350 450 550 t (jam) 16 16 16 20 20 20 24 24 24 q (mg/g) N (mol⁻¹) a (m²) 175,650 6,02E+23 6,02E+23 6,02E+23 6,02E+23 6,02E+23 6,02E+23 6,02E+23 6,02E+23 6,02E+23 1,97E-18 1,97E-18 1,97E-18 1,97E-18 1,97E-18 1,97E-18 1,97E-18 1,97E-18 1,97E-18 175,850 148,250 153,500 156,300 141,450 159,700 170,050 176,800 BM (gr/mol) 320,5 320,5 320,5 320,5 320,5 320,5 320,5 320,5 320,5 5. Pengujian pH Tabel 6. pH Arang Aktif No 1 2 3 4 5 6 7 8 9 T (⁰C) 350 450 550 350 450 550 350 450 550 t (jam) 16 16 16 20 20 20 24 24 24 68 3 pH 9,61 9,63 9,89 9,78 9,69 10,03 9,83 9,6 9,53 S (m²/g) 650,2242 650,9646 548,7944 568,2290 578,5941 523,6221 591,1803 629,4941 654,4813 LAMPIRAN B 69 4 HASIL PEMBACAAN SPEKTROFOTOMETRI UV-VIS Gambar 1. Tabel Larutan Standar (Uv-Vis) Gambar 2. Kurva Baku Larutan Standar 70 5 Gambar 3. Tabel Larutan Sampel (Uv-Vis) Gambar 4. Kurva Larutan Sampel 71 6 LAMPIRAN C 7 72 1. Gambar larutan standar 0 ppm, 2 ppm, 4 ppm, 6 ppm, 8 ppm, dan 10 ppm. 2. Gambar hasil analisa daya serap terhadap methylne blue 73 8 3. Gambar proses aktivasi karbon aktif dalam larutan KOH 10 % 4. Gambar abu KOH 10 % hasil furnace 74 9 5. 6. Proses analisa kadar abu Hasil analisa kadar air 1075 7. Penimbangan analisa kadar air 76 11