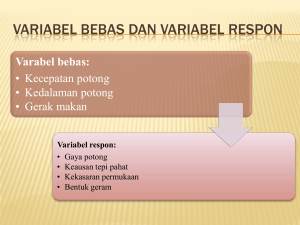

“JENIS DAN SPESIFIKASI MESIN BUBUT DAN MESIN MILLING” Laporan ini dibuat sebagai tugas individu/kelompok pada Mata Kuliah Proses Produksi 1 OLEH : Gusnindya Alpha Pambudy 10 06 06186 PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA YOGYAKARTA 2011 DAFTAR ISI Halaman MESIN BUBUT Definisi Fungsi mesin bubut, Prinsip kerja mesin bubut, Jenis – jenis mesin bubut Bagian – bagian mesin bubut Pergerakan mesin bubut MESIN MILLING Definisi Prinsip kerja mesin bubut Jenis – jenis mesin bubut Gerakan dalam mesin milling Prinsip Pemotongan pada mesin milling Type Cutter Pengerjaan pada mesin milling LAMPIRAN Spesifikasi mesin bubut Spesifikasi mesin milling 1 2 3-5 6-7 8 9 10-11 11-12 12-13 13-14 14-15 i-iv v-viii MESIN BUBUT DEFINISI Mesin bubut adalah suatu mesin perkakas yang digunakan untuk memotong merupakan suatu benda proses yang diputar. Bubut sendiri pemakanan benda kerja yang sayatannya dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakkan secara translasi sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakkan translasi dari pahat rotasi benda disebut gerak umpan. Dengan mengatur perbandingan kecepatan kerja dan kecepatan translasi pahat maka akan diperoleh berbagai macam ulir dengan ukuran kisar yang berbeda. Hal ini dapat dilakukan dengan jalan menukar roda gigi translasi yang menghubungkan poros spindel dengan poros ulir. Roda gigi penukar memenuhi keperluan masing-masing roda disediakan pembuatan gigi secara ulir. penukar khusus Jumlah bervariasi gigi untuk pada besarnya mulai dari jumlah 15 sampai dengan jumlah gigi maksimum 127. Roda gigi penukar dengan jumlah 127 mempunyai kekhususan karena digunakan untuk konversi dari ulir metrik ke ulir inci. FUNGSI MESIN BUBUT Fungsi utama dari mesin bubut adalah untuk memegang dan memutar benda kerja untuk melakukan operasi permesinan. Operasi permesinan permukaan, yang pengeboran, dimaksud me-reamer, termasuk membuat bubut ulir/drat, membubut lobang, bubut bertingkat, knurling dan banyak lagi. PRINSIP KERJA MESIN BUBUT Poros spindel akan memutar benda kerja melalui piringan pembawa sehingga memutar roda gigi pada poros spindel. Melalui roda gigi penghubung, putaran akan disampaikan ke roda gigi poros ulir. Oleh klem berulir, putaran poros ulir tersebut diubah menjadi gerak translasi pada eretan yang membawa pahat. Akibatnya pada benda kerja akan terjadi sayatan yang berbentuk ulir. JENIS – JENIS MESIN BUBUT 1. Mesin Bubut Universal 2. Mesin Bubut Khusus 3. Mesin Bubut Konvensional 4. Mesin Bubut dengan Komputer (CNC) BAGIAN – BAGIAN MESIN BUBUT Banyak topik akan merujuk pada bagian-bagian dari mesin bubut. Karena itu, penting untuk dapat mengidentifikasi bagian-bagian dasar dari sebuah mesin bubut, headstock (kepala tetap), lepas), eretan, spindle bed, (sumbu), eretan tailstock atas, eretan (kepala melintang, poros transportir,poros otomatis dll. Berikut ini merupakan penjelasan mengenai bagian – bagian utama mesin bubut : Headstock , yaitu tempat terletaknya transmisi gerak pada mesin bubut yang mengatur putaran yang dibutuhkan pada proses pembubutan. Carriage terdiri dari tempat eretan, dudukan pahat dan apron. Konstruksinya kuat karena harus menyangga dan mengarahkan pahat pemotong. Dilengkapi dengan dua cross slide untuk mengarahkan pahat dalam arah melintang. Spindle yang atas mengendalikan gerakan dudukan pahat dan spindle atas untuk menggerakkan pembawa sepanjang landasan. Tailstock pada untuk bagian (pencekam) memegang ujung pada atau yang proses menyangga berseberangan pemesinan di benda kerja dengan Chuck mesin bubut. Lead crew adalah poros panjang berulir yang terletak agak dibawah dan sejajar dengan bangku, memanjang dari kepala tetap sampai ekor tetap. Dihubungkan dengan roda gigi pada kepala tetap dan putarannya bisa dibalik. Dipasang ke pembawa (carriage) dan digunakan sebagai ulir pengarah untuk membuat ulir saja dan bisa dilepas kalau tidak dipakai Feedrod terletak dibawah ulir pengarah yang berfungsi untuk menyalurkan daya dari kotak pengubah cepat (quick change box) untuk menggerakkan mekanisme apron dalam arah melintang atau memanjang. Toolpost digunakan sebagai tempat dudukan pahat bubut, dengan menggunakan Dimensi Dimensi dan atau ukuran pemegang Jenis-Jenis mesin bubut Mesin biasanya pahat. Bubut dinyatakan dalam diameter benda kerja yang dapat dikerjakan pada mesin tersebut. misalnya sebuah mesin bubut ukuran 400 mm mempunyai arti mesin bisa mengerjakan benda kerja sampai diameter 400 mm. Ukuran kedua yang diperlukan dari sebuah mesin bubut adalah panjang benda kerja. Beberapa pabrik menyatakan dalam panjang maksimum benda kerja diantara kedua pusat mesin bubut, sedangkan sebagian pabrik lain menyatakan dalam panjang bangku. Ada beberapa variasi variasi dalam dalam desainnya jenis mesin tersebut bubut dan tergantung cara pengoparasiannya dan jenis produksi atau jenis benda kerja. Dilihat cara pengoperasian mesin bubut dibagi menjadi dua jenis yaitu mesin bubut manual dan mesin bubut otomatis. Mesin bubut manual adalah mesin bubut yang proses pengoperasiannya secara manual dilakukan oleh manusia secara langsung, sedangkan mesin bubut atomatis adalah mesin memotong bubut benda yang kerja perkakasnya dan mundur secara otomatis setelah proses diselesaikan, dimana semua pegerakan sudah diatur atau diprogram secara otomatis dengan mengunakan komputer. Mesin bubut yang otomatis sepenuhnya dilengkapi dengan tool magazine sehingga sejumlah alat potong dapat diletakan dimesin secara berurutan dengan hanya sedikit pengawasan dari operator. Mesin bubut otomatis ini lebih dikenal dengan sebutan CNC (Computer Numerical Control) Lathe Machine ( komputer kontrol numerik). mesin bubut dengan sistem PERGERAKAN MESIN BUBUT Bubut memiliki dengan fungsi gerakan banyak bagian khusus. Anda mereka. Spindle yang harus bergerak, memahami berputar di semua nama kedua dan arah. Tailstok atau kepala lepas dapat diposisikan sepanjang lintasan bed. Eretan juga bergerak sepanjang lintasan bed. Eretan atas bergerak tegak lurus terhadap lintasan bed. Eretan melintang bisa di sesuaikan hingga membentuk sudut tertentu . poros transportir dan poros otomatis juga berputar dan disediakan untuk otomatis fungsi tertentu. Bed,Lintasan, Motor, dan Headstock Untuk menjaga beberapa mekanisme bergerak lurus dan, maka di atas bed terdapat bagian yg berfungsi sebagai lintasan. Mereka bisa terbalik, datar, berbentuk atau bentuk seperti lain huruf yang “V” produsen putuskan untuk digunakan. Mekanisme pergerakan kepala lepas diatas lintasan bed, diperagakan pada gambar gear-head, karena diatas. Mesin modern seluruh disebut sistem menggunakan mesin penyesuaian roda gigi bubut kecepatan seperti dan pemakanan transmisi mobil. Headstock berisi jantung bubut dan termasuk motor dan gigi untuk Motor biasanya dengan sabuk transportir. di atau pembuatan bawah roda headstock gigi ke ulir. dan sumbu dihubungkan dan poros Material harus Barulah kemudian diputar. Dan kuat pada bubut pahat cekaman ini dapat dari mesin diaktifkan dipindahkan bubut. dan chuck dalam arah vertikal, dan arah kanan dan kiri dengan mengoperasikan beberapa handle ini menyentuhkan ujung pahat ke dalam material oleh operasi, dan membuat bagian mekanis. MESIN MILLING DEFINISI Pengerjaan logam dalam dunia manufacturing ada beberapa macam, mulai dari pengerjaan panas, pengerjaan dingin hingga pengerjaan mekanis logam lanjutan logam biasanya maupun secara mekanis.Pengerjaan digunakan untuk pengerjaan pengerjaan finishing,sehingga dalam pengerjaan mekanis dikenal beberapa prinsip pengerjaan, salah satunya adalah pengerjaan perataan permukaan dengan menggunakan mesin Frais atau biasa juga disebut mesin Milling. Mesin milling adalah mesin yang paling mampu melakukan banyak tugas bila dibandingkan dengan mesin perkakas yang lain. memesin Hal ini permukaan penyelesaian dan disebabkan datar karena maupun ketelitian selain berlekuk istimewa, mampu dengan juga berguna untuk menghaluskan atau meratakan benda kerja sesuai dengan dimensi yang dikehendaki. Mesin milling dapat menghasilkan permukaan bidang rata yang cukup halus, tetapi proses ini membutuhkan pelumas berupa oli yang berguna untukpendingin mata milling agar tidak cepat aus. Proses milling adalah proses yang chips (beram). Milling menghasilkan menghasilkan permukaan yang datar atau berbentuk profil pada ukuran yang ditentukan dan kehalusan atau kualitas permukaan yang ditentukan. Proses dimulai kerja pada dengan pengerjaan mencekam dengan benda mesin milling kerja, kemudian dilanjutkan dengan pemotongan dengan alat potong yang disebut cutter, dan akhirnya benda kerja akan berubah ukuran maupun bentuknya. PRINSIP KERJA MESIN MILLING Tenaga yang untuk diubah listrik, pemotongan menjadi berasal gerak selanjutnya dari utama gerakan energi oleh utama listrik sebuah motor tersebut akan diteruskan melalui suatu transmisi untuk menghasilkan gerakan putar pada spindel mesin milling. Spindel mesin milling adalah bagian dari sistem utama mesin millingyang bertugas untuk memegang dan memutar cutter hingga menghasilkan putaran atau gerakan pemotongan. Gerakan benda pemotongan kerja yang pada cutter jika telah dicekam dikenakan maka akan pada terjadi gesekan/tabrakan sehingga akan menghasilkan pemotongan pada bagian benda kerja, hal ini dapat terjadi karena material penyusun cutter mempunyai kekerasan diatas kekerasan benda kerja. JENIS – JENIS MESIN MILLING Penggolongan mesin milling menurut jenisnya penamaannya disesuaikan dengan posisi spindel utamanya dan fungsi pembuatan produknya, ada beberapa jenis mesin milling dalam dunia manufacturing antara lain: 1. Mesin Milling Horizontal Mesin milling jenis ini mempunyai pemasanganspindel dengan arah horizontal dan digunakan untuk melakukan pemotongan benda kerja dengan arah mendatar. 2. Mesin Milling Vertikal Kebalikan dengan mesin milling ini mesin milling horizontal, pemasangan spindel-nya pada pada kepala mesin adalah vertikal, pada mesin milling jenis ini ada beberapa macam menurut tipe kepalanya, ada tipe kepala tetap, tipe kepala yang dapat dimiringkan dan type kepala bergerak. Kombinasi dari dua type kepala ini dapat digunakan untuk membuat variasi pengerjaan pengefraisan dengan sudut tertentu. 3. Mesin Milling Universal Mesin milling ini mempunyai fungsi sesuai dengan prinsipnya, seperti : a. Frais muka b. Frais spiral c. Frais datar d. Pemotongan roda gigi e. Pengeboran f. Reaming g. Boring h. Pembuatan celah bermacam-macam 4. Plano Milling Untuk benda kerja yang besar dan berat. 5. Surface Milling Untuk produksi massal, kepala spindel dan cutter dinaikturunkan. 6. Tread Milling Untuk pembuatan ulir. 7. Gear Milling Untuk pembuatan roda gigi. 8. Copy Milling Untuk pembuatan benda kerja yang mempunyai bentuk tidak beraturan. GERAKAN DALAM MESIN MILLING Pekerjaan dengan mesin milling harus selalu mempunyai 3 gerakan kerja. 1. Gerakan Pemotongan Sisi potong cutter yang dibuat berbentuk bulat dan berputar dengan pusat sumbu utama. 2. Gerakan Pemakanan Benda kerja digerakkan sepanjang ukuran yang akan dipotong dan digerakkan mendatar searah gerakan yang dipunyai oleh alas. 3. Gerakan Penyetelan Gerakan untuk mengatur posisi pemakanan, kedalaman pemakanan, dan pengembalian, untuk memungkinkan benda kerja masuk ke dalam sisi potong cutter, gerakan ini dapat juga disebut gerakan pengikatan. PRINSIP PEMOTONGAN PADA MESIN MILLING ( Frais ) 1.Pemotongan Face Cutting Pemotongan benda kerja dengan menggunakan sisi potong bagian depan ( Face ) dari alat potong ( Cutter ). 2.Pemotongan Side Cutting Pemotongan dengan menggunakan sisi potong bagian samping ( Side ) dari alat potong ( Cutter ). Pemotongan ini juga dibedakan menjadi : Pemotongan climbing Pemotongan benda kerja dengan arah putaran alat potong ( Cutter ) searah dengan arah gerakan pemakanan benda kerja ( Feeding ). Pemotongan conventional Pemotongan benda kerja dengan arah putaran alat potong ( Cutter ) berlawanan arah dengan arah geraka pemakanan benda kerja ( Feeding ). TYPE CUTTER Cutter pada berputar mesin milling mempunyai pada sumbunya dan bentuk dilengkapi silindris, dengan gigi melingkar yang seragam. Keuntungan cutter dibanding dengan pahat bubut dan pahat ketam adalah setiap sisi potong dari pisau frais mengenai benda kerja hanya dalam waktu yang pendek pada proses pemotongan selama 1 putaran pisau frais dan pendinginannya pada waktu sisi potong mengenai benda kerja, maka hasilnya cutter frais akan lebih tahan lama. Cutter biasanya Tripped. mempunyai terbuat Gigi cutterada sudut, untuk dari HSS maupun Carbide yang lurus maupun yang bersudut ada (helix yang angle) dapat mengarah ke kanan dan ke kiri. Ada beberapa jenis cutter seperti misalnya : a. Plain Mill Cutter Digunakan untuk pengefraisan horizontal dari permukaan datar. b. Shell End Mill Cutter Pemotongan untuk dengan pengefraisan menggunakan dua sisi permukaan muka, yang digunakan tegak lurus. Pada cutter ini panjangnya lebih besar dari diameternya dan hal yang harus diingat adalah tidak boleh memasang cutter ini terbalik. c. Face Mill Cutter Digunakan untuk pengefraisan ringan (pemakanan kecil). Pisau ini pendek dan mempunyai sisi potong pada bagian yang melingkar dan bagian sisi mukanya, seperti shell mill cutter. Dalam jenis ini ada yang disebut Carbide Tipped. Face mill cutter, keistimewaan pisau ini adalah tentang kemudahan penggantian sisi potongnya. d. End Mill Cutter PENGERJAAN PADA MESIN MILLING a. Pengefraisan Sisi, adalah pengefraisan dimana pisau sejajar dengan permukaan benda kerja. b. Pegefraisan Muka, adalah pengefraisan dimana sumbu pisau tegak lurus dengan permukaan benda kerja. Metode pengefraisan a. Climb Mill Merupakan cara pengefraisan dimana putaran cuttersearah dengan gerakan benda kerja. Gaya potong menarik benda kerja ke dalam cutter sehingga faktor kerusakan pahat akan lebih pengukur besar. Hanya keregangan mesin yang diperbolehkan mempunyai memakai alat metode pemotongan ini. b. Conventional Milling Merupakan pengefraisan dimana putaran cutterberlawanan arah dengan gerakan benda kerja, pemotongan ini dimulai dengan beram yang tipis dan metode ini digunakan untuk semua jenis mesin frais. LAMPIRAN SPESIFIKASI MESIN BUBUT TRADISIONAL SPESIFIKASI MESIN BUBUT CNC CNC LATHE TURN MASTER TMC 320 Spesifikasi mekanik Diameter benda kerja maksimum di atas bed : 300 mm Diameter benda kerja maksimum di atas eretan : 144 mm Panjang benda kerja maksimum : 750 mm Diameter lubang sumbu utama minimum: 38 mm Ketirusan lubang sumbu utama : Morse 5 Kecepatan putar minimal sumbu utama : 70 rpm Kecepatan putar maksimal : 2.200 rpm Daerah jelajah pada sumbu-X (sumbu melintang) minimum : 185 mm Daerah jelajah pada sumbu-Z (sumbu memanjang) minimum: 495 mm Ketelitian display pada sumbu-X : 0,001 Ketelitian display pada sumbu-Y : 0,001 mm mm Kecepatan gerak maksimum alat potong pada sumbu-X : 2.000 mm/menit Kecepatan gerak maksimum alat potong pada sumbu-Z : 4.000 mm/menit Penampang maksimal pemegang pahat : 16 x 16 mm Jumlah posisi alat potong siap pakai : 6 Diameter sarung kepala lepas minimum: 45 mm Ketirusan lubang sarung kepala lepas : Morse 3 Kebutuhan enegi listrik pada saat beban penuh (motor utama, motor Pendingin, motor pengendali sumbu X, motor pengendali sumbu Z, Motor penggerak turret dalam keadaan beban penuh) minimum : 2,7 KW/380V , 3 phase Motor spindle pakai inverter Dimensi mesin minimum : 1960 x 1140 x 1750 B. Spesifikasi control system Bahasa Sinumerik CNC System Siemens 802 S ( base line ) Pemrograman : PC Base ( Windows ) High Level language ( LCYC) Progammable tool changer Memakai display LCD yang lebih besar Interfase RS 232 untuk program online dan offline C. Training untuk instruktur selama 1 minggu untuk Dua orang instruktur D. Spesifikasi pahat bubut Pahat potong kanan sebanyak 1 unit plus insert 5 pcs Pahat potong kiri sebanyak 1 unit plus insert 5 pcs Pahat potong lurus/netral sebanyak 1 unit plus insert 5 pcs Pahat potong ulir sebanyak 1 unit plus insert 5 pcs E. Software pembelajaran CutViewer Turn original berlisensi komplet dengan komputer penunjang satu unit SPESIFIKASI MESIN MILLING A. Spesifikasi mekanik - Ukuran meja kerja minimum : 240mm X 920mm - Alur T meja kerja : 16mm X 65mm X 3 - Daerah jelajah pada arah memanjang (sumbu X ) minimum : - 450mm Daerah jelajah pada arah melintang (sumbu Y ) minimum : 300mm - Daerah jelajah pada arah vertikal (sumbu Z ) minimum : 400mm - Lubang poros : ISO-30 / NT 30 - Kecepatan putar poros utama : 100Rpm - 3000Rpm - Kecepatan asutan pada sumbu X dan Y : 3000 mm/menit - Kecepatan asutan pada sumbu Z : 1500 mm/menit - Motor penggerak poros utama minimum : 1,5 kW, 3 phase 380V - Berat bersih: 1000 kg - Ukuran packing ( PxLxT ) : 1800 X 1430 x 2250 mm B. Spesifikasi control system - Bahasa Sinumerik - CNC System Siemens 802 S ( base line ) - Pemrograman : PC Base ( Windows ) High Level language ( LCYC ) - Programmable tool with eight position tool in the machine - Memakai display LCD - Interface RS 232 C. Spesifikasi accessories - Milling Vise : 1 unit - Touch Point Sensor : 1 unit plus z zero setting tools - Pneumatic tool changer : 1 unit - Face Mill Arbor dan cutter - Milling collet chuck + cutter - Milling drill chuck + drill bit - Kompressor 2 HP : 1 unit D. : 1 unit : 1 unit : 1 unit Training untuk instruktur selama 1 minggu untuk Dua orang instruktur E. Software pembelajaran CutViewer Mill original berlisensi komplet dengan komputer penunjang satu unit SPESIFIKASI MESIN MILLING UNIVERSAL