Uploaded by

Benn Prasetyo Handynata

Programmable Logic Control (PLC): Dasar dan Aplikasi

advertisement

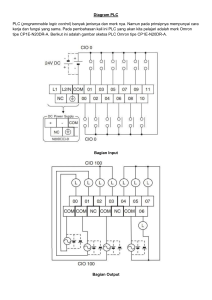

PROGRAMMABLE LOGIC CONTROL (PLC) 1. Latar Belakang PLC Programmable Logic Controllers (PLC) adalah komputer elektronik yang mudah digunakan (user friendly) yang memiliki fungsi kendali untuk berbagai tipe dan tingkat kesulitan yang beraneka ragam . Definisi Programmable Logic Controller menurut Capiel (1982) adalah : sistem elektronik yang beroperasi secara dijital dan didisain untuk pemakaian di lingkungan industri, dimana sistem ini menggunakan memori yang dapat diprogram untuk penyimpanan secara internal instruksi-instruksi yang mengimplementasikan fungsi-fungsi spesifik seperti logika, urutan, perwaktuan, pencacahan dan operasi aritmatik untuk mengontrol mesin atau proses melalui modul-modul I/O dijital maupun analog . Gambar : PLC Pada industri, untuk meningkatkan kualitas dan produktivitas dari produk-produk yang dihasilkan maka diperlukan pengaturan proses kerja mesin-mesin industry yang meliputi pengontrolan mesin-mesin industru dan pengawasan atas kerja mesin-mesin industri tersebut (monitoring). Pada umumnya proses pengontrolan suatu sistem dibangun oleh sekelompok alat elektronik, yang dimaksudkan untuk meningkatkan stabilitas, akurasi, dan mencegah terjadinya transisi pada proses produksi. Industri otomatis pada beberapa tahun yang lalu hanya menggunakan papan elektronik sebagai sistem kontrol. Penggunaan papan elektronik ini membutuhkan banyak sekali interkoneksi di antara relay untuk membuat supaya sisem bekerja. Dengan kata lain, untuk menghubungkan relai-relai tersebut dibutuhkan kabel yang sangat banyak. Jadi seorang ahli mesin harus membuat suatu rangkaian logika yang kemudian di implementasikan dalam bentuk relai. Relai yang dibutuhkan dalam perancangan tersebut berjumlah ratusan dan skema yang dibuat dinamakan Ladder Schematic. Ladder Schematic menampilkan switch, sensor, motor, dan relai. Semua piranti elektrinik tersebut dihubungkan menjadi satu. Salah satu masalah yang mungkin timbul adalah jikan salah satu relai rusak maka secara otomatis proses produksi akan berhenti dan hanya akan dapatdijalankan lagi jika relai tersebut telah selesai diperbaiki. Halini akan menyebabkan terjadinya ketidak efisien waktu produksi. Terkait dengan masalah ini maka muncullah sebuah piranti elektronik yang dapat dapat mengatasi semua masalah tersebut, yaitu yang dinamakan dengan PLC (Programable Logic Controller). Hanya dengan mengeksekusi program yang tersimpan dalam memori, PLC dapat memonitor status dari suatu sistem berdasarkan sinyal input yang masuk pada PLC. Dalam pengontrolan suatu proses yang sangat kompleks dimungkinkan untuk menggunakan lebih dari 1 PLC. Saat ini, dengan semaikn berkembangnya teknologi, semakin banyak muncul PLC dengan merek yang berbeda-beda, seperti Omron, Siemens, LG, Mitsubishi, National, Festo, Sigma, dan lain sebagainya. Karena adanya berbagai keuntungan pada PLC inilah maka semakin banyak industri yang saat ini menggunakan PLC sebagai pusat dari seluruh proses produksi mereka. 2. Sejarah PLC PLC pertama kali diperkenalkan pada tahun 1960-an. PLC dibuat untuk mengurangi beban ongkos perawatan dan penggantian sistem kontrol mesin yang menggunakan relai. Bedford Associates mengusulkan MODICON (Modilar Digital Controller) untuk perusahaan yang ada di Amerika. MODICON 084 merupakan PLC pertama yang digunakan pada produksi yang bersifat komersil. Semakin banyaknya kebutuhan dalam proses produksi menyebabkan system harus diubah-ubah. Apabila sistem yang digunakanmerupakan relai mekanik, tentu saja hal itu akan menjadi masalah yang besar. Selain masa penggunaanya terbatas,sistem juga membutuhkan perawatan yang cermat. Jikaterjadi kerusakan maka akan sangat sulit untuk menemukannya. Oleh sebab itulah dibutuhkan pengontrolan yang memudahkan baik dalam perawatan maupun penggunaanya. Pada tahun 70-an, teknologi PLC yang dominan adalahmesin sequencer dan CPU yang berbasis bit-slice. Prosesor AMD 2901 dan 2903 cukup populer digunakan dalam MODICON dan PLC A-B. kemampuan komunikasi pada PLC muncul pada awal tahun 1973. Sistem yang pertama adalah Modbus dari MODICON. Pada tahun 1980-an dilakukan usaha untuk menyetandarisasi komunikasi dengan protokol milik General Motor (MAP). Pada tahun 1990an dilakukan reduksi protokol baru dan mederenisasi lapisan fisik dari protokol-protokol yang populer pada tahun 1980-an. Standart terakhir yaitu IEC 1131-3, berusaha menggabungkan bahasa pemograman PLC dibawah satu standart. 3 .Kelebihan PLC Penggunaan PLC di dalam kehidupan sehari-hari dan dalam industri sudah menjadi suatu kebutuhan, terutama untuk menggantikan sistem pengkabelan (wiring) yang masih dipergunakan pada sistem sebelumnya. Para pengguna mulai mengalihkan perhatian kepada PLC karena banyak kelebihan maupun keuntujngan yang ditawarkan oleh sistem yang dapat diprogram kembali ini. Adapun kelebihan maupun keuntungan tersebut antara lain: 1. Fleksibel Dahulu, penggunaan perangkat sistem kendalimembutuhkan banyak sistem pengolahan untuk masing-masing perangkat saja. Misalnya jika terdapat lima mesin maka dibutuhkan lima pengendali. Hal tersebut kini teratasi dengan menggunakan PLC. Cukup menggunakan sebuah PLC saja, banyak perangkat yang dapat dijalankan dengan programnya masingmasing. Sistem pengkabelan mulai dibenahi dan direduksi, semakin sedikit kabel yang digunakan dan ringkat/ sederhana. Tak perlu banyak ruang untuk menempatkannya. 2. Harganya Lebih Murah Jika kita melihat kembali kepada sisi fleksibilitasnya tentunya sudah menjadi jawaban, dimana harga yang dikeluarkan jauh lebih sedikit (murah) jika dibandingkan dengan menggunakan sistem sebelumnya. Ketika system lama (relay) masih banya menggunakan pengkabelan yang memakan banyak biaya, PLC menawarkan pengkabelan yang sederhana. Pengkabelan dapat dilakukan dengan jumlah yang banyak hanya dengan sebuah PLC, karena PLC mencakup relay, timer, counter, sequencer, dan beberapa fungsi yang dapat disesuaikan sesuai dengan kebutuhan 3. Jumlah Kontak yang Banyak Banyaknya kontak yang dimiliki sebuah PLC memberikan banyak kemudahan kepada pengguna. Tidak hanya dari segi finansial, tetapi juga sisi instalasi. Akan jauh lebih sederhana dan mudah jika dibandingkan dengan relay. Misalnya saja pada PLC-5, sebuah PLC keluaran Allen Bradley dengan jumlah kontak minimal 16-32 kontak, sementara itu relay menyediakan kontak sejumlah 4-8 kontak. 4. Dapat Melakukan Pemrograman, Pemrograman Ulang dan Koreksi dengan Mudah PLC memiliki kelebihan dimana sistemnya dapat deprogram ulang secara cepat, proses produksi yang bercampurpun dapat diselesaikan dengan cepat. Bahkan ketika system sedang dijalankan. Bila salah satu sistem akan diubah atau dikoreksi, pengubahannya hanya dilakukan pada program yang terdapat di komputer, dengan waktu yang relative singkat, setelah itu baru didownload ke PLC. Jika dengan relay, diperlukan pengubahan pada pengkabelannya, waktunya akan sangat lama dan beresiko tinggi sehingga harus mematikan sistem yang sedang berjalan. 5. Metode Pemrograman Mudah dan Bermacam- macam Banyak metode untuk membuat suatu program pada PLC.Seperti pada penjelasan pemrograman pada PLC, disebutkan bahwa terdapat banyak metode yangditawarkan untuk membuat suatu program pada PLC, diantaranya Ladder Logic Diagram, Mneumonic dan FunctionBlock Diagram. Setiap programer dapat memiih metodesesuai dengan kebutuhan dan kemampuan. 6. Menyederhanakan Komponen-Komponen Sistem Kendali Dalam PLC juga terdapat timer, counter, relay dan komponen lainnya, sehingga tak lagi membutuhkan komponen-komponen tersebut sebagai tambahan. Penggunaan relay membutuhkan counter, timer atau komponen lain untuk perangkat tambahan 7. Keamanan Terjamin Jika dilihat dari sisi keamanan, PLC tergolong perangkat yang luar biasa aman, dari segi dokumentasi, perangkat dan hal-hal mengenai program. PLC mempunyai system penguncian (lock), sehingga mengurangi dan dapat menghindarkan dari adanya pecurian dalam bentuk apapun. 8. Adanya Record Data dan Interface yang Memudahkan Pengguna PLC dirancang untuk mampu menyimpan data-data yang diperlukan sesuai dengan kebutuhan dan program. Dimudahka dengan adanya interface yang dapat menampilkan proses, data maupun perbandingan ke dalam suatu perangkat komputer (PC) yang terhubung dengan PLC. 9. Sistem Terbaru dengan Wireless Sistem terbaru dari PLC yaitu dengan menawarkan siste yang wireless dan dapat diakses oleh penggunanya dengan mudah dan jarak jauh. Tak harus masuk ke dalam kantor atau ruangan khusus. 10. Upgrade Sistem dan Komponen Lebih Cepat Pengguna dapat Menambahkan komponen-komponen kendali setiap saat dan tanpa memerlukan tenaga juga biaya yang besar seperti pada pengendali konvensional (relay). Dimudahkan juga dengan komponen yang tersedia dalam bentuk paket modul, pemasangan dapat dilakukan dengan cepat dan mudah. 4. Pengertian PLC Definisi Programmable Logic Controller menurut Capiel (1982) adalah :sistem elektronik yang beroperasi secara dijital dan didisain untuk pemakaian di lingkungan industri, dimana sistem ini menggunakan memori yang dapat diprogram untuk penyimpanan secara internal instruksi- instruksi yang mengimplementasikan fungsi-fungsi spesifik seperti logika, urutan, perwaktuan, pencacahan dan operasi aritmatik untuk mengontrol mesin atau proses melalui modul-modul I/O dijital maupun analog. Berdasarkan namanya konsep PLC adalah sebagai berikut : Programmable menunjukkan kemampuan dalam hal memori untuk menyimpan program yang telah dibuat yangdengan mudah diubah-ubah fungsi atau kegunaannya. Logic menunjukkan kemampuan dalam memproses input secara aritmatik dan logic (ALU), yakni melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi, negasi, AND, OR, dan lain sebagainya. Controller menunjukkan kemampuan dalam mengontrol dan mengatur proses sehingga menghasilkan output yang diinginkan. PLC ini dirancang untuk menggantikan suatu rangkaian relay sequensial dalam suatu sistem kontrol. Selain dapat diprogram, alat ini juga dapat dikendalikan, dan dioperasikan oleh orang yang tidak memiliki pengetahuan di bidang pengoperasian komputer secara khusus. PLC ini memiliki bahasa pemrograman yang mudah dipahami dan dapat dioperasikan bila program yang telah dibuat dengan menggunakan software yang sesuai dengan jenis PLC yang digunakan sudah dimasukkan.Alat ini bekerja berdasarkan input-input yang ada dan tergantung dari keadaan pada suatu waktu tertentu yang kemudian akan meng-ON atau meng-OFF kan output-output. 1 menunjukkan bahwa keadaan yang diharapkan terpenuhi sedangkan 0 berarti keadaan yang diharapkan tidak terpenuhi. PLC juga dapat diterapkan untuk pengendalian sistem yang memiliki output banyak. 6. Fungsi dan Prinsip PLC Fungsi dan kegunaan PLC sangat luas. Dalam prakteknyaPLC dapat dibagi secara umum dan secara khusus.Secara umum fungsi PLC adalah sebagai berikut: Sekuensial Control. PLC memproses input sinyal binermenjadi output yang digunakan untuk keperluan pemrosesan teknik secara berurutan (sekuensial), disini PLC menjaga agar semua step atau langkah dalam proses sekuensial berlangsung dalam urutan yang tepat. Monitoring Plant. PLC secara terus menerus memonitor status suatu sistem (misalnya temperatur, tekanan, tingkat ketinggian) dan mengambil tindakan yang diperlukan sehubungan dengan proses yang dikontrol (misalnya nilai sudah melebihi batas) atau menampilkan pesan tersebut pada operator. Sedangkan fungsi PLC secara khusus adalah dapat memberikan input ke CNC (Computerized Numerical Control). Beberapa PLC dapat memberikan input ke CNC untuk kepentingan pemrosesan lebih lanjut. CNC bila dibandingkan dengan PLC mempunyai ketelitian yang lebih tinggi dan lebih mahal harganya. CNC biasanya dipakai untuk proses finishing, membentuk benda kerja, moulding dan sebagainya. Prinsip kerja sebuah PLC adalah menerima sinyal masukan proses yang dikendalikan lalu melakukan serangkaian instruksi logika terhadap sinyal masukan tersebut sesuai dengan program yang tersimpan dalam memori lalu menghasilkan sinyal keluaran untuk mengendalikan aktuator atau peralatan lainnya. Bahasa pemograman PLC Terdapat lima tipe bahasa pemrograman yang bisa dipakai untuk memprogram PLC, meski tidak semuanya di-support oleh suatu PLC, yaitu antara lain : 1. Bahasa pemrograman Ladder Diagram (LD) 2. Bahasa pemrograman Instruction List (IL)/Statement List (SL) 3. Bahasa pemrograman Sequential Function Chart (SFC)/Grafcet 4. Bahasa pemrograman Function Block Diagram (FBD) 5. Bahasa pemrograman tingkat tinggi (high-level), contohnya Visual Basic Penulis akan membahas bahasa pemrograman PLC yang paling populer digunakan dan paling mudah dipahami, yaitu Ladder Diagram, dengan menggunakan contoh rangkaian Interlock. Ladder Diagram mudah dipahami karena menggunakan pendekatan grafis, yaitu menggunakan simbol-simbol komponen elektromagnetik-mekanik relay (coil dan contact), blok-blok fungsi (function block), seperti timer, counter, trigger, kondisional, serta blok fungsi yang didefinisikan sendiri oleh programmer. Selain itu, karena Ladder Diagram menggunakan pendekatan grafis, maka programmer menjadi lebih mudah untuk melakukan troubleshooting pada program yang akan dijalankan pada PLC 7. Contoh Aplikasi PLC PLC banyak digunakan pada aplikasi-aplikasi industri, misalnya proses pengepakan, pananganan bahan, perakitan otomatis dan lain sebagainya. 1. Eskalator Otomatis Eskalator otomatis adalah eskalator yang secara otomatis akan ON ketika ada orang yang akan menaikinya. Dan akan secara otomatis OFF jika dalam periode waktu tertentu eskalator tidak mendeteksi adanya orang yang akan menaikinya. Keterangan: S1 - Sensor kedatangan penumpang S2 - Sensor kepergian penumpang MOTOR - Motor penggerak eskalator Skenario Jika S1 ON, maka MOTOR ON dan TIMER1 OFF Jika S2 ON, maka TIMER1 ON Jika TIMER1 ON, maka MOTOR OFF Program Rung 1. Jika S1 ON dan TIMER1 OFF, maka MOTOR ON. Nilai bit Output 010.00 (MOTOR) digunakansebagai pengunci (bit-locking) Rung 2. Jika S2 ON, maka selama S1 OFF, kondisi Timer1_ON akan ON. Penggunaan instruksi DIFU(13) berfungsi untuk menyatakan bahwa prioritas S1 lebih tinggi dibandingkan S2. Dan bahwa TIMER1 harus OFF ketika S1 ON. Hal ini untuk mengantisipasi adanya kemungkinan S2 ON lebih lama dibandingkan dengan S1. Rung 3. Selama nilai Timer1_ON = ON, maka TIMER1 ON. Jika nilai TIMER1 terpenuhi maka TIMER1 akan memutus rangkaian MOTOR sehingga eskalator akan berhenti berjalan. Distributed Control System (DCS) 1. Pengertian a. DCS (Distributed Control System) Distributed Control System merupakan suatu sistem yang mendistribusikan berbagai fungsi yang digunakan untuk mengendalikan berbagai variabel proses dan unit operasi proses menjadi suatu pengendalian yang terpusat pada suatu control room dengan berbagai fungsi pengendalian, monitoring dan optimasi[1]. Distributed control system (DCS) adalah sebuah system kontrol yang biasanya digunakan pada sistem manufacturing atau proses, dimana elemen controller tidak berada pada sentral sistem (sebagai pusat) tetapi tersebar di sistem dengan komponen subsistem di bawah kendali satu atau lebih controller. Keseluruhan sistem dapat menjadi sebuah jaringan untuk komunikasi dan monitoring. Distributed control system (DCS) digunakan dalam industri untuk memonitor dan mengontrol peralatan yang tersebar dengan atau tanpa campur tangan manusia. Sebuah DCS biasanya menggunakan komputer sebagai controller dan menggunakan propietary interconections dan protokol untuk komunikasi. Modul input dan output membentuk part komponen untuk DCS, Prosesor menerima informasi dari modul input dan mengirim informasi ke modul output. Modul input menerima informasi dari instrumentasi input dalam sistem dan modul output mengirim ke instrumen output pada sistem. Bus komputer atau bus elektrikal menghubungkan prosessor dengan modul melalui multiplexer atau demultiplexer. Mereka juga menghubungkan kontroller yang tersebar dengan sentral kontroller dan akhirnya terhubung ke Human machine Interface (HMI) atau panel kontrol. DCS adalah sebuah istilah yang sangat luas yang menggambarkan sebuah solusi untuk industri yang sangat variatif, termasuk di dalamnya adalah : Electrical power grids dan electrical generation plants Environmental control systems Traffic signal Water management system Refining dan chemical plants Pharmaceutical manufacturing Arsitektur memerlukan solusi yang luas melibatkan baik koneksi langsung dengan peralatan (aktuator) seperti saklar, pompa, valve atau koneksi via sistem sekunder seperti sistem SCADA. Sebuah DCS tidak memerlukan campur tangan operator untuk operasionalnya, tetapi dengan digabungnya SCADA dan DCS memungkinkan untuk interaksi dengan operator melalui sistem SCADA. DCS adalah sistem yang terintegrasi ditujukan untuk mengontrol proses manufakturing yang kontinyu atau batch-oriented, seperti oil refining, petrochemical, central station dan pembuatan kertas. DCS dihubungkan dengan sensor dan aktuator dan mengunakan set poin kontrol untuk mengatur aliran material ke pabrik. Contoh yang paling umum adalah set point control loop yang terdiri dari sensor tekanan, kontroler, dan control valve. Pengukuran tekanan atau aliran cairan ditransmisikan kepada kontroler, biasanya melalui bantuan sebuah alat sinyal kondisi Input/Output (I/O). saat variabel yang diukur mencapai titik tertentu, kontroler akan memerintahkan valve atau aktuator untuk membuka atau menutup sampai proses aliaran cairan mencapai titik yang ditentukan. Pengolahan minyak yang besar menggunakan ribuan I/O dan memberlakukan DCS yang sangat besar. Proses tidak dibatasi untuk mengatur aliran cairan melalui pipa saja tetapi juga termasuk mesin kertas, kontrol variasi kecepatan motor, mesin semen, operasi penambangan dan halhal lainnya. b. SCADA (Supervisory Control and Data Acquisition) SCADA (kependekan dari Supervisory Control And Data Acquisition) adalah sistem kendali industri berbasis komputer yang dipakai untuk pengontrolan suatu proses, seperti: proses industri: manufaktur, pabrik, produksi, generator tenaga listrik. proses infrastruktur: penjernihan air minum dan distribusinya, pengolahan limbah, pipa gas dan minyak, distribusi tenaga listrik, sistem komunikasi yang kompleks, sistem peringatan dini dan sirine proses fasilitas: gedung, bandara, pelabuhan, stasiun ruang angkasa. Beberapa contoh lain dari sistem SCADA ini banyak dijumpai di lapangan produksi minyak dan gas (Upstream), Jaringan Listrik Tegangan Tinggi dan Tegangan Menengah (Power Transmission and Distribution) dan beberapa aplikasi yang dipakai untuk memonitor dan mengontrol areal produksi yang cukup luas. Suatu sistem SCADA biasanya terdiri dari: 1. antarmuka manusia mesin (Human-Machine Interface) 2. unit terminal jarak jauh yang menghubungkan beberapa sensor pengukuran dalam proses-proses di atas 3. sistem pengawasan berbasis komputer untuk pengumpul data 4. infrastruktur komunikasi yang menghuhungkan unit terminal jarak jauh dengan sistem pengawasan, dan 5. PLC atau Programmable Logic Controller Yang dimaksud dengan Supervisory Control atau Master Terminal Unit (MTU) adalah kendali yang dilakukan di atas kendali lokal atau Remote Terminal Unit (RTU), sebagai ilustrasi, pada suatu ladang minyak dan gas (Oil and Gas Field) ada beberapa sumur minyak (Oil Well) yang berproduksi. Hasil minyak mentah (Crude Oil) dari masing-masing sumur produksi tersebut dikumpulkan di stasium pengumpul atau Gathering Station (GS) di mana proses lanjutan terhadap minyak mentah yang terkumpul tersebut dilakukan. Biasanya pada masing-masing sumur minyak produksi terpasang suatu sistem (RTU) yang memonitor dan mengontrol beberapa kondisi dari sumur minyak produksi tersebut. Kendali lokal dilakukan pada masingmasing production well dan supervisory control yang berada di stasiun pengumpul, melakukan control dan monitoring kepada semua production well yang ada di bawah supervisi. Jika salah satu production well mengalami gangguan, dan stasiun pengumpul tetap harus memberikan dengan production rate tertentu, maka supervisory control akan melakukan koordinasi pada production well lainnya agar jumlah produksi bisa tetap dipertahankan. Pada umumnya jarak antara RTU dengan MTU cukup jauh sehingga diperlukan media komunikasi antara keduanya. Cara yang paling umum dipakai adalah Komunikasi Radio (Radio Communication) dan Komunikasi Serat Optik (Optical Fiber Communication). Pada sistem tenaga listrik, media komunikasi yang dipergunakan adalah Power Line Communication, Radio Data, Serat optik dan kabel pilot. Pemilihan media komunikasi sangat bergantung kepada jarak antar site, media yang telah ada dan penting tidaknya suatu titik ( gardu ). Pengaturan sistem tenaga listrik yang komplek, sangat bergantung kepada SCADA. Tanpa adanya sistem SCADA, sistem tenaga listrik dapat diibaratkan seperti seorang pilot membawa kendaraan tanpa adanya alat instrumen dihadapannya. Pengaturan sistem tenaga listrik dapat dilakukan secara manual ataupun otomatis. Pada pengaturan secara manual, operator mengatur pembebanan pembangkit dengan melihat status peralalatan listrik yang mungkin dioperasikan misalnya Circuit Breaker ( CB ), beban suatu pembangkit, beban trafo, beban suatu transmisi atau kabel dan mengubah pembebanan sesuai dengan frekuensi sitem tenaga listrik. Pengaturan secara otomatis dilakukan dengan aplikasi Automatic Generating Control ( AGC ) atau Load Frequency Control ( LFC ) yang mengatur pembebanan pembangkit berdasar setting yang dihitung terhadap simpangan frekuensi. Salah satu hal yang penting pada sistem SCADA adalah komunikasi data antara sistem remote ( remote station / RTU ) dengan pusat kendali. Komunikasi pada sistem SCADA mempergunakan protokol khusus, walaupun ada juga protokol umum yang dipergunakan. Protokol yang dipergunakan pada sistem SCADA untuk sistem tenaga listrik diantaranya : IEC Standar meliputi IEC 60870-5-101 yang berbasis serial komunikasi dan IEC 60870-5-104 yang berbasis komunikasi ethernet. DNP 3.0 Modbus Proprietary solution, misalnya KIM LIPI, HNZ, INDACTIC, PROFIBUS dan lain-lain c. PLC (Progammable Logic Control) Programmable Logic Controllers (PLC) adalah komputer elektronik yang mudah digunakan (user friendly) yang memiliki fungsi kendali untuk berbagai tipe dan tingkat kesulitan yang beraneka ragam [2]. Definisi Programmable Logic Controller menurut Capiel (1982) adalah :sistem elektronik yang beroperasi secara dijital dan didisain untuk pemakaian di lingkungan industri, dimana sistem ini menggunakan memori yang dapat diprogram untuk penyimpanan secara internal instruksi-instruksi yang mengimplementasikan fungsi-fungsi spesifik seperti logika, urutan, perwaktuan, pencacahan dan operasi aritmatik untuk mengontrol mesin atau proses melalui modul-modul I/O dijital maupun analog [3]. Berdasarkan namanya konsep PLC adalah sebagai berikut : 1. Programmable, menunjukkan kemampuan dalam hal memori untuk menyimpan program yang telah dibuat yang dengan mudah diubah-ubah fungsi atau kegunaannya. 2. Logic, menunjukkan kemampuan dalam memproses input secara aritmatik dan logic (ALU), yakni melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi, negasi, AND, OR, dan lain sebagainya. 3. Controller, menunjukkan kemampuan dalam mengontrol dan mengatur proses sehingga menghasilkan output yang diinginkan. PLC ini dirancang untuk menggantikan suatu rangkaian relay sequensial dalam suatu sistem kontrol. Selain dapat diprogram, alat ini juga dapat dikendalikan, dan dioperasikan oleh orang yang tidak memiliki pengetahuan di bidang pengoperasian komputer secara khusus. PLC ini memiliki bahasa pemrograman yang mudah dipahami dan dapat dioperasikan bila program yang telah dibuat dengan menggunakan software yang sesuai dengan jenis PLC yang digunakan sudah dimasukkan.Alat ini bekerja berdasarkan input-input yang ada dan tergantung dari keadaan pada suatu waktu tertentu yang kemudian akan meng-ON atau meng-OFF kan output-output. 1 menunjukkan bahwa keadaan yang diharapkan terpenuhi sedangkan 0 berarti keadaan yang diharapkan tidak terpenuhi. PLC juga dapat diterapkan untuk pengendalian sistem yang memiliki output banyak. 2. Perbedaan a. PLC : Progammable Logic Control Biasanya digunakan untuk menangani industri dengan pengaturan input/output digital (on-off), dan yang membutuhkan adanya logic operation. Terutama digunakan untuk mengatur suatu relay, karena bekerja secara digital (on-off). Dituntut memiliki scanning time yang cepat dengan orde 1 milisecond. b. DCS : Distributed Control System Biasanya digunakan untuk menangani process industry dengan parameter-parameter analog sebagai input/output. Memiliki scanning time yang lebih lambat (ada yang mencapai orde second) disbanding PLC. DCS dituntut untuk memiliki kehandalan yang lebih tinggi karena fungsinya yang digunakan sebagai controller dalam process industry yang penting. Biasanya untuk menangani proses yang kompleks, ditangani dengan mengkombinasikan kedua system dimana biasanya PLC dikontrol oleh DCS. PLC menangani proses yang butuh action cepat dan biasanya digital process, sedangkan DCS mengatur keseluruhan system terasuk PLC tadi. c. SCADA : Supervisory Control and Data Acquisition SCADA digunakan untuk dapat mengintegrasikan dan mengkomunikasikan antar sistem kendali. Bukan sebagai kendali proses secara langsung. SCADA lebih berfungsi sebagai sistem monitor dan akuisisi data secara terpusat, biasanya berada di level manajemen untuk mengamati hasil proses industri. 3. Aplikasi Sistem DCS yang Berkaitan dengan SCADA dan PLC Arsitektur system memerlukan solusi yang luas melibatkan baik koneksi langsung dengan peralatan (aktuator) seperti saklar, pompa, valve atau koneksi via sistem sekunder seperti sistem SCADA. Sebuah DCS tidak memerlukan campur tangan operator untuk operasionalnya, tetapi dengan digabungnya SCADA dan DCS memungkinkan untuk interaksi dengan operator melalui sistem SCADA. DCS adalah sistem yang terintegrasi ditujukan untuk mengontrol proses manufakturing yang kontinyu atau batch-oriented, seperti oil refining, petrochemical, central station dan pembuatan kertas. DCS dihubungkan dengan sensor dan aktuator dan mengunakan set poin kontrol untuk mengatur aliran material ke pabrik. Contoh yang paling umum adalah set point control loop yang terdiri dari sensor tekanan, kontroler, dan control valve. Pengukuran tekanan atau aliran cairan ditransmisikan kepada kontroler, biasanya melalui bantuan sebuah alat sinyal kondisi Input/Output (I/O). saat variabel yang diukur mencapai titik tertentu, kontroler akan memerintahkan valve atau aktuator untuk membuka atau menutup sampai proses aliaran cairan mencapai titik yang ditentukan. Pengolahan minyak yang besar menggunakan ribuan I/O dan memberlakukan DCS yang sangat besar. Proses tidak dibatasi untuk mengatur aliran cairan melalui pipa saja tetapi juga termasuk mesin kertas, kontrol variasi kecepatan motor, mesin semen, operasi penambangan dan hal-hal lainnya. Gambar Sistem SCADA dengan PLC Untuk mengetahui bahwa PLC, HMI dan SCADA implementasi saat ini secara konsisten membuktikan lebih mahal daripada DCS untuk proses yang sama atau aplikasi batch. Secara tradisional, DCSs yang besar, sistem mahal dan sangat kompleks yang dianggap sebagai solusi kontrol untuk industri proses yang berkesinambungan atau batch. Dalam sistem yang besar ini, pada prinsipnya, masih berlaku saat ini, dengan insinyur biasanya memilih untuk PLC dan SCADA HMIs atau untuk aplikasi yang lebih kecil, dalam rangka untuk menjaga harga turun. Jadi apa yang berubah? Mengintegrasikan PLC independen, antarmuka operator yang diperlukan dan fungsi pengawasan, membutuhkan banyak waktu dan usaha. Fokusnya adalah pada pembuatan karya teknologi yang berbeda bersama-sama, daripada meningkatkan operasi, mengurangi biaya, atau meningkatkan kualitas atau profitabilitas tanaman. Namun sistem PLC / SCADA dapat memiliki semua atau sebagian dari daftar berikut database independen dan terkoordinasi secara manual. Setiap pengontrol dan I terkait / O Alarm manajemen Batch / resep dan PLI Redundansi pada semua tingkatan Sejarawan Aset optimasi Fieldbus perangkat manajemen Masing-masing database harus disinkronkan secara manual untuk seluruh sistem berfungsi dengan benar. Itu baik-baik saja segera setelah pengembangan sistem awal. Namun, itu menjadi komplikasi yang tidak perlu ketika perubahan diimplementasikan dalam terusmenerus tuning sistem dan perubahan selanjutnya dibuat sebagai hasil dari program perbaikan terus-menerus. Membuat perubahan Setiap kali perubahan dibuat dalam satu database, yang lain biasanya perlu diperbarui untuk mencerminkan perubahan itu. Misalnya, ketika titik I / O dan beberapa logika kontrol ditambahkan mungkin ada kebutuhan untuk mengubah atau menambahkan elemen SCADA, sejarawan dan database alarm. Ini akan memerlukan insinyur tanaman untuk membuat perubahan di masing-masing database, bukan hanya satu - dan bisa melakukannya dengan benar. Dalam skenario lain, perubahan dapat dilakukan dalam pengaturan alarm dalam kontrol loop. Dalam implementasi PLC tidak ada koneksi otomatis antara PLC dan SCADA / HMI. Hal ini dapat menjadi masalah selama start up dari sebuah aplikasi baru, di mana batas alarm terus-menerus tweak di controller bekerja keluar proses, ketika mencoba untuk menjaga aplikasi manajemen alarm dan HMI up to date dengan perubahan dan juga menjadi berguna untuk operator. DCS saat ini, yang juga kadang-kadang disebut 'sistem kontrol proses,' dikembangkan untuk memungkinkan tanaman untuk segera menerapkan seluruh sistem dengan mengintegrasikan semua database menjadi satu. Ini database tunggal dirancang, dikonfigurasi dan dioperasikan dari aplikasi yang sama. Hal ini dapat membawa pengurangan biaya dramatis ketika menggunakan teknologi DCS, bila dibandingkan dengan PLC / SCADA (atau HMI): setidaknya dalam biaya rekayasa. DCS hardware selalu dianggap sebagai besar dan mahal. Hal ini tentunya tidak lagi terjadi saat ini. DCS hardware bahkan terlihat seperti PLC, dan perangkat lunak yang berjalan pada PC spesifikasi yang sama, dengan jaringan yang sama Dimana sistem yang lebih kecil dan menengah yang bersangkutan, maka harga perbandingan pada perolehan hardware dan software yang sebanding dengan PLC / SCADA. Jadi, perbedaan yang nyata sebenarnya dalam biaya yang terkait dengan alur kerja - yang ditingkatkan dan disederhanakan oleh database tunggal di jantung DCS. Pada titik ini orang mungkin berpikir bahwa fungsi DCS bias terhadap loop kontrol, PLC sementara bias terhadap aplikasi sekuensial diskrit dan bahwa, oleh karena itu, bukanlah perbandingan seperti-untuk-seperti. Ini adalah mitos lain. Sebuah hari DCS sama fungsional dan biaya-efektif sebagai PLC dalam tugas-tugas logika sekuensial cepat. Menunjukkan keuntungan ABB mampu menawarkan CEE beberapa contoh untuk menunjukkan bagaimana tabungan dapat diwujudkan dengan menggunakan hari ini DCS alur kerja, bila dibandingkan dengan sistem PLC / HMI (SCADA). Perusahaan telah menyusun informasi dari dekade keahlian pelaksanaan ABB insinyur, pengguna akhir kontrol insinyur, konsultan, dan beberapa sistem integrator yang aktif menerapkan kedua jenis solusi kontrol berdasarkan kebutuhan aplikasi dan preferensi pengguna. Lebih mudah untuk menyusun penjelasan ini sepanjang urutan pengembangan proyek generik tugas. Langkah 1: Sistem desain PLC / SCADA control insinyur harus memetakan integrasi sistem antara HMI, mengkhawatirkan, komunikasi controller dan beberapa controller untuk setiap proyek baru. Kontrol alamat (tag) harus secara manual dipetakan dalam dokumen rekayasa ke seluruh sistem. Ini proses manual memakan waktu dan rawan kesalahan. Insinyur juga harus belajar perangkat lunak beberapa, yang sering dapat mengambil minggu waktu. DCS Pendekatan: Sebagai kontrol logika dirancang, mengkhawatirkan, HMI dan sistem komunikasi secara otomatis dikonfigurasi. Salah satu software alat konfigurasi yang digunakan untuk membuat satu database yang digunakan oleh semua komponen sistem. Sebagai kontrol insinyur desain logika kontrol, seluruh sistem jatuh ke tempatnya. Kesederhanaan pendekatan ini memungkinkan para insinyur untuk memahami lingkungan ini dalam hitungan beberapa hari. Potensi penghematan dari 15 - 25% tergantung pada seberapa banyak HMI dan mengkhawatirkan sedang dirancang ke dalam sistem. Langkah 2: Pemrograman PLC / SCADA kontrol logika, mengkhawatirkan, sistem komunikasi dan HMI diprogram secara independen. Insinyur kontrol bertanggung jawab untuk integrasi / menghubungkan beberapa database untuk menciptakan sistem. Barang yang akan digandakan secara manual di setiap elemen dari sistem tersebut meliputi: Data skalabilitas, tingkat alarm, dan lokasi Tag (alamat). Hanya kontrol dasar tersedia. Ekstensi dalam fungsi perlu dibuat secara per aplikasi (misalnya umpan maju, pelacakan, self-tuning, mengkhawatirkan). Pendekatan ini mengarah ke non-standar aplikasi, yang membosankan untuk mengoperasikan dan memelihara. Redundansi jarang digunakan dengan PLC. Salah satu alasannya adalah kesulitan dalam pengaturan itu dan mengelola redundansi berarti bagi aplikasi. Cara DCS: Ketika logika kontrol dikembangkan, HMI faceplates, alarm dan sistem komunikasi secara otomatis dikonfigurasi. Faceplates otomatis muncul menggunakan tingkat alarm yang sama dan skalabilitas diatur dalam kontrol logika. Unsur-unsur data penting hanya diatur sekali dalam sistem. Hal ini analog dengan memiliki kalender di desktop dan telepon otomatis sync vs harus mengetik ulang setiap janji di kedua perangkat. Orang-orang yang mencoba untuk menjaga dua kalender di sync secara manual menemukan mengambil dua kali waktu dan kalender jarang pernah di sync. Redundansi diatur dalam perangkat lunak dengan cepat dan mudah, hampir dengan mengklik tombol. Potensi penghematan 15 - 45% Langkah 3: Commissioning dan start-up Pengujian sistem PLC / HMI biasanya dilakukan di tempat kerja setelah semua kabel selesai dan manajer produksi bertanya "mengapa sistem tidak berjalan lagi?" Off simulasi baris adalah mungkin, tetapi ini membutuhkan upaya luas pemrograman untuk menulis kode yang akan mensimulasikan aplikasi mengendalikan. Karena biaya tinggi dan pemrograman yang rumit, hal ini jarang dilakukan. Manfaat DCS: Proses sistem kontrol datang dengan kemampuan untuk secara otomatis mensimulasikan proses berdasarkan pada HMI, logika dan alarm yang akan digunakan oleh operator di pabrik. Hal ini menghemat waktu yang signifikan di tempat sejak program tersebut telah diuji sebelum kabel dimulai. Potensi tabungan adalah 10 - 20% tergantung pada kompleksitas start up dan commissioning. Langkah 4: Pemecahan Masalah PLC / SCADA menawarkan alat pemecahan masalah yang kuat untuk digunakan jika program insinyur kontrol mereka ke dalam sistem. Sebagai contoh, jika sebuah input atau output terhubung ke sistem, kontrol logika akan diprogram ke dalam memanfaatkan titik kontrol. Tapi ketika ini diperbarui, apakah data bisa dihubungkan dengan HMI? Apakah alarm telah dibentuk untuk mengingatkan operator masalah? Apakah titik-titik yang disampaikan kepada pengendali lainnya? Logika pemrograman jarang terkena operator karena dalam perangkat lunak yang berbeda dan tidak intuitif untuk operator untuk memahami. Cara DCS: Semua informasi adalah otomatis tersedia untuk operator berdasarkan logika dieksekusi dalam kontroler. Ini sangat mengurangi waktu yang dibutuhkan untuk mengidentifikasi masalah dan mendapatkan fasilitas Anda dan berjalan lagi. Operator juga memiliki akses untuk melihat blok fungsi grafis saat mereka berjalan untuk melihat apa yang bekerja dan tidak (baca saja). Akar Analisis Penyebab standar. Diagnostik perangkat lapangan (HART dan fieldbus) yang tersedia dari operator konsol. Potensi penghematan 10 - 40% (ini sangat bervariasi berdasarkan waktu yang dihabiskan mengembangkan HMI dan mengkhawatirkan, dan menjaga sistem up to date.) SISTEM RELAY Sasaran : Mahasiswa mampu : 1. Menjelaskan prinsip kerja relay 2. Mengetahui macam – macam relay dan bagaimana simbolnya dalam rangkaian 3. Mendesain relay logic ladder untuk mengendalikan suatu plant, dengan software Multisim/EWB 2.1 Pendahuluan Dalam dunia elektronika, relay dikenal sebagai komponen yang dapat mengimplementasikan logika switching. Sebelum tahun 70an, relay merupakan “otak” dari rangkaian pengendali. Baru setelah itu muncul PLC yang mulai menggantikan posisi relay. Relay adalah Saklar (Switch) yang dioperasikan secara listrik dan merupakan komponen Electromechanical (Elektromekanikal) yang terdiri dari 2 bagian utama yakni Elektromagnet (Coil) dan Mekanikal (seperangkat Kontak Saklar/Switch). Relay menggunakan Prinsip Elektromagnetik untuk menggerakkan Kontak Saklar sehingga dengan arus listrik yang kecil (low power) dapat menghantarkan listrik yang bertegangan lebih tinggi. Sebagai contoh, dengan Relay yang menggunakan Elektromagnet 5V dan 50 mA mampu menggerakan Armature Relay (yang berfungsi sebagai saklarnya) untuk menghantarkan listrik 220V 2A . Relay yang paling sederhana ialah relay elektromekanis yang memberikan pergerakan mekanis saat mendapatkan energi listrik. Secara sederhana relay elektromekanis ini didefinisikan sebagai berikut : Alat yang menggunakan gaya elektromagnetik untuk menutup (atau membuka) kontak saklar. Saklar yang digerakkan (secara mekanis) oleh daya/energi listrik. Di bawah ini contoh relay yang beredar di pasaran Gambar 2.1 Relay yang tersedia di pasaran Secara umum, relay digunakan untuk memenuhi fungsi – fungsi berikut : 1. Remote control: dapat menyalakan atau mematikan alat dari jarak jauh 2. Penguatan daya : menguatkan arus atau tegangan Contoh : starting relay pada mesin mobil Pengatur logika kontrol suatu system 2.2 Prinsip Kerja dan Simbol Pada dasarnya, Relay terdiri dari 4 komponen dasar yaitu : 1. Electromagnet (Coil) 2. Armature 3. Switch Contact Point (Saklar) 4. Spring Relay terdiri dari coil dan contact. Perhatikan gambar 2.2, coil adalah gulungan kawat yang mendapat arus listrik, sedang contact adalah sejenis saklar yang pergerakannya tergantung dari ada tidaknya arus listrik di coil. Contact ada 2 jenis : Normally Open (kondisi awal sebelum diaktifkan open), dan Normally Closed (kondisi awal sebelum diaktifkan close). Secara sederhana berikut ini prinsip kerja dari relay : ketika Coil mendapat energi listrik (energized), akan timbul gaya elektromagnet yang akan menarik armature yang berpegas, dan contact akan menutup. Gambar 2.2 Skema relay elektromekanik Selain berfungsi sebagai komponen elektronik, relay juga mempunyai fungsi sebagai pengendali sistem. Sehingga relay mempunyai 2 macam simbol yang digunakan pada : Rangkaian listrik (hardware) Program (software) Berikut ini simbol yang digunakan : Gambar 2.3 Rangkaian dan simbol logika relay Simbol selalu mewakili kondisi relay tidak dienergized. 2. 3 Jenis – jenis Relay Seperti saklar, relay juga dibedakan berdasar pole dan throw yang dimilikinya. Berikut definisi pole dan throw: Pole : banyaknya contact yang dimiliki oleh relay Throw : banyaknya kondisi (state) yang mungkin dimiliki contact Berikut ini penggolongan relay berdasar jumlah pole dan throw : 1. Single Pole Single Throw (SPST) : Relay golongan ini memiliki 4 Terminal, 2 Terminal untuk Saklar dan 2 Terminalnya lagi untuk Coil. 2. Single Pole Double Throw (SPDT) : Relay golongan ini memiliki 5 Terminal, 3 Terminal untuk Saklar dan 2 Terminalnya lagi untuk Coil. 3. Double Pole Single Throw (DPST) : Relay golongan ini memiliki 6 Terminal, diantaranya 4 Terminal yang terdiri dari 2 Pasang Terminal Saklar sedangkan 2 Terminal lainnya untuk Coil. Relay DPST dapat dijadikan 2 Saklar yang dikendalikan oleh 1 Coil. 4. Double Pole Double Throw (DPDT) : Relay golongan ini memiliki Terminal sebanyak 8 Terminal, diantaranya 6 Terminal yang merupakan 2 pasang Relay SPDT yang dikendalikan oleh 1 (single) Coil. Sedangkan 2 Terminal lainnya untuk Coil. 5. Selain Golongan Relay diatas, terdapat juga Relay-relay yang Pole dan Throw-nya melebihi dari 2 (dua). Misalnya 3PDT (Triple Pole Double Throw) ataupun 4PDT (Four Pole Double Throw) dan lain sebagainya. Berikut ini rangkaian dan simbol macam-macam relay tersebut. Gambar 2.4 Relay jenis Single Pole Double Throw (SPDT Gambar 2.6 Simbol coil dan contact dari timing relay Gambar 2.7 Simbol coil dan contact dari latching relay 2.4 Relay sebagai pengendali Salah satu kegunaan utama relay dalam dunia industri ialah untuk implementasi logika kontrol dalam suatu sistem. Sebagai “bahasa pemrograman” digunakan konfigurasi yang disebut ladder diagram atau relay ladder logic. Berikut ini beberapa petunjuk tentang relay ladder logic (ladder diagram): Diagram wiring yang khusus digunakan sebagai bahasa pemrograman untuk rangkaian kontrol relay dan switching. LD Tidak menunjukkan rangkaian hardware, tapi alur berpikir. LD Bekerja berdasar aliran logika, bukan aliran tegangan/arus. Relay Ladder Logic terbagi menjadi 3 komponen : 1. Input Æ pemberi informasi 2. Logic Æ pengambil keputusan 3. Output Æ usaha yang dilakukan Diagram sederhana dari sistem kontrol berbasis relay yang menggambarkan penjelasan di atas dapat dilihat pada gambar 2.8. Relay Input device Output Device (Logic) Gambar 2.8 Sistem kontrol berbasis relay Sebagai awal, pada gambar di bawah dapat dilihat aplikasi relay untuk membentuk gerbang – gerbang logika sederhana (AND, OR, NOT, dan latching). Sebagai pengendali, relay dapat mengatur komponen – komponen lain yang membentuk suatu sistem kendali di industri, di antaranya : switch, timer, counter , sequencer, dan lain – lain. Semuanya adalah komponen – komponen dalam bentuk hardware. Perhatikan gambar – gambar berikut. Gambar 2.10 Pneumatic Timer Gambar 2.11 Thermal & solid state timer Gambar 2.12 Counter elektromekanik 2.5 Dari relay ke PLC (Programmable Logic Controller) Seiring dengan berkembangnya teknologi mikroprosesor, maka penggunaan rangkaian analog mulai bergeser pada sistem bermikroprosesor. Salah satunya ialah dengan penggunaan relay yang semakin berkurang dan digantikan oleh peralatan baru yang disebut Programmable Logic Controller (PLC). PLC diciptakan untuk menggantikan relay kontrol konvensional dengan peralatan solid state. Supaya perpindahan dari relay ke PLC menjadi lebih mudah, banyak simbol dan istilah yang digunakan pada relay ladder logic juga digunakan pada PLC. Berikut ini simbol komponen – komponen kontrol elektris yang konvensional. Discrete Inputs Discrete Outputs Internal Contacts OFF MAN AUTO Gambar 2.17 Komponen – komponen kontrol elektris 2.6 Fungsi dan manfaat memasang relay di mobil Pemasangan relay pada instrumen kelistrikan mobil biasanya dipasangkan pada rangkaian sistem kelistrikan mobil yang membutuhkan arus besar seperti headlamp, horn / klakson, sistem AC, sistem radiator dan lain sejenisnya. Dengan memasangkan relay pada sistem kelistrikan mobil tentu saja memiliki banyak sekali manfaat atau keuntungan yang bisa kalian peroleh, yang diantaranya adalah sebagai berikut ini : 1. Memperpanjang usia saklar / sebagai saklar otomatis Dengan mengaplikasikan relay pada sistem kelistrikan yang membutuhkan arus besar, maka arus listrik tidak akan melewati saklar lagi karena setelah dipasang relay, fungsi saklar hanyalah sebagai pembangkit induksi magnet didalam relay, sedangkan arus nya akan langsung dialirkan dari baterai ke beban ( lampu, horn, kompressor AC dll ). Dengan demikian terjadinya bunga api didalam saklar / switch saat kita menyalakan sistem kelistrikan bisa diminimalkan sekecil mungkin atau bahkan tidak terjadi percikan bunga api. Nah karena itu saklar lampu lampu tidak akan mudah rusak. 2. Mengurangi hambatan arus / menaikkan arus Dengan ditambahnya relay pada sistem kelistrikan akan membuat daya yang berasal dari baterai akan langsung diterima beban seperti lampu mobil, klakson dan lain sebagainya tanpa harus melalui saklar lagi, Dengan demikian bisa kita simpulkan penambahan relay ini dapat memperpendek sirkuit / rangkaian sehingga membuat arus listrik tidak berkurang / melemah. Dengan begitu nyala lampu akan menjadi lebih terang dan juga jika diaplikasikan kedalam rangkaian klakson, suara klakson akan lebih nyaring. 3. Pengaman rangkaian kelistrikan Sama halnya dengan fuse atau sekring, relay yang dipasang didalam sistem rangkaian kelistrikan mobil juga memiliki fungsi layaknya fuse yakni sebagai pengaman sirkuit dari arus pendek. 2.7 Perbandingan PLC dengan Relay Dari contoh di atas, tampak bahwa PLC control mempunyai banyak keuntungan dibandingkan relay control. Berikut keuntungan – keuntungan lain dari PLC (”Beginner’s Guide to PLC Omron”, 1-9): 1. 2. 3. 4. 5. 6. 7. 8. 9. Pengkabelan pada sistem berkurang sampai 80%. Konsumsi daya jauh lebih hemat. PLC mempunyai self diagnostic function yang memudahkan troubleshooting pada PLC. Perubahan logika kontrol sangat mudah, cukup dengan melakukan pemrograman ulang (secara software). Komponen sistem seperti relay dan timer berkurang cukup banyak pada sistem dengan PLC. Jauh lebih cepat karena PLC berbasis mikroprosesor (dalam kisaran miliseconds). Pada sistem dengan I/O yang banyak dan kompleks, penggunaan PLC lebih hemat dibanding penggunaan relay. Keandalan PLC lebih tinggi dari pada relay mekanis dan timer. Dokumentasi sistem dengan PLC jauh lebih mudah, karena ladder diagram dapat dicetak dengan mudah. 2.8 Aplikasi Penggunaan Relay Dalam Kendaraan Dengan prinsip kerja relay yang dapat digunakan sebagai elektromagnetik switch maka relay dapat digunakan untuk berbagai macam dalam kendaraan. Diantaranya adalah sebagai berikut: Untukmembuat lampu motor lebih terang Lampu motor yang redup bisa disebabkan bertambah besarnya tahanan dalam rangkaian lampu kepala. Hal tersebut bisa diakali dengan menggunakan relay. Prinsipnya arus listrik dari baterai langsung dialirkan ke lampu kepala melalui terminal 30 dan 87 pada relay. Sedangkan arus listrik yang mengalir melalui rangkaian hanya digunakan untuk menghidupkan elektromagnetik relay pada terminal 85 dan 86. Secara detailnya bisa dilihat di cara memasang relay pada lampu motor agar lebih terang. Untuk membuat kunci pengaman sepeda motor Untuk membuat kunci pengaman bisa dilakukan dengan menggunakan sebuah relay. Prinsipnya relay tersebut digunakan untuk saklar yang memutus dan menghubungkan arus listrik menuju koil. Untuk cara membuatnya bsia dilihat pada rangkaian kunci pengaman sepeda motor. Cukup sampai disini dulu pembahasan mengenai fungsi relay dan penggunaanya pada kendaraan. Semoga informasi ini bisa bermanfaat bagi pembaca blog tipstrikotomotif.blogspot.com ini. Terima kasih. Logam ferromagnetis adalah logam yang mudah terinduksi medan elektromagnetis. Ketika ada induksi magnet dari lilitan yang membelit logam, logam tersebut menjadi "magnet buatan" yang sifatnya sementara. Cara ini kerap digunakan untuk membuat magnet non permanen. Sifat kemagnetan pada logam ferromagnetis akan tetap ada selama pada kumparan yang melilitinya teraliri arus listrik. Sebaliknya, sifat kemagnetannya akan hilang jika suplai arus listrik ke lilitan diputuskan. Rangkaian Dasar Relay Berikut ini penjelasan dari gambar di atas: Amarture, merupakan tuas logam yang bisa naik turun. Tuas akan turun jika tertarik oleh magnet ferromagnetik (elektromagnetik) dan akan kembali naik jika sifat kemagnetan ferromagnetik sudah hilang. Spring, pegas (atau per) berfungsi sebagai penarik tuas. Ketika sifat kemagnetan ferromagnetik hilang, maka spring berfungsi untuk menarik tuas ke atas. Shading Coil, ini untuk pengaman arus AC dari listrik PLN yang tersambung dari C (Contact). NC Contact, NC singkatan dari Normally Close. Kontak yang secara default terhubung dengan kontak sumber (kontak inti, C) ketika posisi OFF. NO Contact, NO singkatan dari Normally Open. Kontak yang akan terhubung dengan kontak sumber (kontak inti, C) kotika posisi ON. Electromagnet, kabel lilitan yang membelit logam ferromagnetik. Berfungsi sebagai magnet buatan yang sifatya sementara. Menjadi logam magnet ketika lilitan dialiri arus listrik, dan menjadi logam biasa ketika arus listrik diputus. Aplikasi Rangkaian Pemicu Relay, ini adalah rangkaian / alat yang akan memicu relay untuk menjadi ON ketika sesuai situasi / kondisi tertentu. Rangkaian pemicu ini biasanya memiliki sensor atau rangkaian timer (memanfaatkan 'time delay'). Rangkaian yang menggunakan sensor misalnya sensor suhu, sensor air, sensor cahaya, sensor arus, dll. Sedangkan rangkain timer misalnya timer pada mesin cuci, timer tv, dll. Sebenarnya aplikasi relay banyak sekali. Dari mobil-mobilan, kulkas, lampu sein motor dan mobil, pompa air otomatis, hingga peralatan pada pesat terbang. Dari relay yang jenisnya kecil hingga yang mempunyai daya besar. Dari relai DC 5 volt, 12 volt hingga yang bervoltase tinggi. Keuntungan kita dalam menggunakan relay: 1. Kita bisa membuat rangkaian otomatis penyambung/pemutus (switch) tegangan AC dan DC 2. Relay bisa digunakan pada switch tegangan tinggi 3. Relay juga menjadi solusi pada switch dengan arus yang besar 4. Bisa melakukan swith pada banyak kontak dalam waktu yang bersamaan