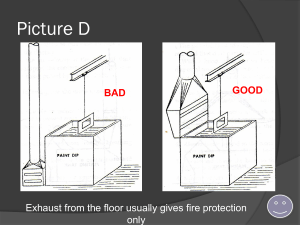

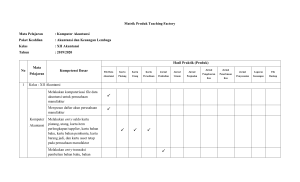

1 ETAPRIMA SAFETY ENGINEERING PENGANT AR Tugas perencanan Sistim Ventilasi Lokal merupakan tugas mata kuliah Ventilasi Industri selama satu semester 2 SKS, Jurusan Keselamatan dan kesehatan Kerja pada Fakultas Kesehatan Masyarakat ---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- 2 halaman BAB - 1 PENDAHULUAN 1.1. PENGENALAN 1.2. TUJUAN 1.3. PROSES PERENCANAAN 1.4 ACUAN 1.5 DEFENISI DAN ISTILAH ……………………………….. ……………………………….. ……………………………….. ……………………………….. ……………………………….. BAB - II PENENTUAN UKURAN UKURAN UTAMA 2.1. DATA AWAL 2.2. BENTUK DAN LAY PROSES OPERASI RUANG KERJA 2.3. PENENTUAN DEMENSI 2.4. DESAIN DUCT 2.4.1. Penentuan Elbow dan Elbow Losses 2.4.2. Penentuan Branch Entry 2.5. PENENTUAN DEMENSI ATAU UKURAN HOOD DAN SLOT 2.5.1. Penentuan Ukuran atau Demensi Hood 2.5.2. Penentuan Ukuran atau Demensi Slot ……………………………….. ……………………………….. ……………………………….. ……………………………….. ……………………………….. ……………………………….. ……………………………….. ……………………………….. BAB- III PERHITUNGAN 3.1. LEMABARAN KERJA 3.2. HASIL PERHITUNGAN BAB -IV HASIL PERANCANGAN 4.1. HASIL PERHITUNGAN BRNCH ENTRY 4.2. PERHITUNGAN DAYA FAN 4.2.1. Penilian Tekanan 4.2.2. Meng hitung Besarnya Daya Dan Putaran Fan ……………………………….. ……………………………….. ……………………………….. . ……………………………….. ……………………………….. ……………………………….. ……………………………….. ……………………………….. BAB – V REKOMENDASI ……………………………….. 3 ……………………………….. ……………………………….. ETAPRIMA SAFETY ENGINEERING Daftar Gambar 1. Gambar.1.2. Skema Sistim Pemipaan Duct, penggunaan Elbow, dan Brach Entry Gambar,2.1. Plan View, Elbow-4 buah (900 , 600 ,450 ), Barch Entry 1 buah Gambar, 2.2. Skema Jaringan Pemipaan Gambar. 2.3 Data perencanaan Elbow Losses (ACGIHdate,1-95) GGambar.2.4 Tipe Braches yang dipilih adalah Preferred dengan sudut kemiringan 450,dalam desain ini (sumber, ACGIH) Gambar.2.5. Detail Hood Kanopi -A Gambar. 2.6 Gambar. Hood on Benchor flor (detail B) Gambar2.7 , Sumber ; Gambar.6.29. Hood entri losses pada saat aliran udara masuk ke exterior hood, Sumber : American Conference of Governmental Industrial Hygienists (ACGIH) 1988, Figure 5-15Hood Rntry Loss Factors Industrial Ventilation : A Manual of Recommended Practice, 23rd Edition. Copyright 1988 hlmn -175 Ventilasi Industri-Dasardasar pengtahuan dan perencanaan sistim ventilasi industri Gambar 2.8 ; Sumber Gambar.6.27 Hood entry loss, he, Sumber ; William Popendarf, Industrial Hygiene Control of Airborne Chemical Hazard , hlmn -170 Ventilasi Industri-Dasar-dasar pengtahuan dan perencanaan sistim ventilasi industri 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. Gambar . 4.1 : Branch Entry- hasil hitung 12. Gambar.4.2. Menghitung tekanan statis fan 13. Gambar..4.3 Grafik mekanil efisiensi, dalam % 4 halaman ................................................6 ................................................8 ..............................................9 ...............................................9 ...............................................10 ..............................................12 .............................................13 ................................................14 ...............................................15 ...............................................27 ...............................................28 ...............................................29 ETAPRIMA SAFETY ENGINEERING Nama Gambar BAB - I PENDAHULUAN 1.1. PENGENALAN Ventilasi industri salah satu alternatif untuk mengendalikan kondisi lingkungan kerja atau alat kontrol engineering (kerekayasaan) dengan menyuplay aliran udara bersih, ke area ruang tempat kerja guna menghilangkan kontaminan, atau proses pertukaran udara dengan cara pengeluaran udara terkontaminasi dari ruang tempat kerja, melalui saluran buang, dan pemasukan udara segar melalui saluran masuk Secara ideal, Sistim Ventilasi Lokal, terdiri dari 4 komponen, yaitu ; (i) hood, (ii) duct work, (iii) air cleaning device, dan (iv) fan, seperti telihat pada gambar 1.1 Gambar.1.1 5 Komponen Dasar Sistem Ventilasi Lokal ------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- 1.2. TUJUAN Secara umum tujuan dari sebuah sistem ventilas industri, adalah sebagai berikut : 1. Menyediakan pasokan udara segar di luar secara kontinu. 2. Mempertahankan suhu dan kelembaban di tingkat yang nyaman. 3. Mengurangi potensi bahaya kebakaran atau ledakan. 4. Mencairkan konsentrasi kontaminan dalam udara di lingkungan tempat kerja 5. Mengontrol kontaminan meliputi: o menghilangkan penggunaan bahan kimia berbahaya atau material, o pengganti dengan bahan kimia yang kurang beracun, atau perubahan proses Sedangkan tujuan dari sistim ventilasi local----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- 1.3. PROSES PERENCANAAN Langkah –Langkah Awal Untuk memulai proses perancanaan sistim ventilas lokal, yaitu pemilihan (seleksi), perancangan sistim, dan perancangan proses, Gambar dibawah adalah pemetaan area pabrik X, dan dari data temuam –temuan tersebut akan diketahui bentuk dan lay out proses operasi, ruang kerja dan bentuk kontruksi bangunan Gambar.1.2. Skema Sistim Pemipaan Duct, penggunaan Elbow, dan Brach Entry 7 ETAPRIMA SAFETY ENGINEERING Yaitu mendapatkan data tentang hasil pengukuran kosentrasi, partikulat, gas, asap, atau uap untuk melihat batas pemaparan. Untuk perlu diadakan usahausaha mengantisipasi, pengenalan/rekoknisi, evaluasi faktor-faktor lingkungan yang timbul di/dari tempat kerja. Di Indonesia perihal batas pemaparan dituangkan dalam Peraturan Menteri Tenaga Kerja dan Transmigrasi No.PER. 13/MEN/X/2011, tentang NAB (Nilai Ambang Batas) Faktor Fisika dan Kimia di Tempat Kerja. Istilah nilai ambang batas sama dengan Threshold Limit Values (TLV). 3. Langkah ketiga Perancangan Hood, Setelah mengetahui iformasi tentang besarnya kosenrasi dan karakteristik dari kadar polutan/debu di udara lingkungan tempat kerja dan posisi ergonomis pekerja. Jarak atau tingginya (x) hood kurang lebih besar ≠ (1- 2) ft dari ukuran sumber, fungsinya agar hood dapat menjangkau serta menangkap seluruh kontaminan 8 ETAPRIMA SAFETY ENGINEERING 2. Langkah kedua, 4. Langkah keempat Perancangan air cleaner atau alat pengendali partikulat dibutuhkan apabila partikulat yang dihisap memiliki nilai untuk di daur ulang atau mencemari lingkungan bila dibuang ke-atmosfir memberikan dampak.Alat pengendali yang digunakan pada percontohan ini adalah Cyclone , yang merupakan alat mekanis sederhana yang digunakan untuk menyisihkan partikulat dari aliran gas. Cyclone cukup efektif untuk menyisihkan partikulat kasar dengan diameter >10 mm. Prinsip penyisihan partikulat dari aliran gas pada alat ini adalah dengan memanfaatkan gaya sentrifugal sehingga jika gaya sentrifugalnya besar maka efisiensi penyisihan partikulat juga akan tinggi 5. Langkah kelima Faktor yang umumnya dibutuhkan untuk memilih fan yang tepat adalah tipe dan konsentrasi kontaminan (debu, liquid atau gas hasil dari pembakaran) yang akan dialirkan, area yang dibutuhkan untuk instalasi alat, dan kebisingan yang ditimbulkan merupakan hal-hal yang perlu diperhatikan. 9 ETAPRIMA SAFETY ENGINEERING o o American Conference of Govermental Industrial Hygienis (ACGIH ) Industrial Ventilation: A Manual of Recommended Practice for Operation and Maintenance ASHRAE-2012, Ashrae Handbook: Heating, Ventilating, and AirConditioning Systems and Equipment: Inch-Pound Edition Pedoman dalam mengatur persyaratan perancangan sistim ventilasi industri, yaitu : Standar American Conference of Govermental Industrial Hygienis (ACGIH),dengan mengunakan “VELOCITY PRESSURE METHOD CALCULATION SHEE”T ( 10 ETAPRIMA SAFETY ENGINEERING 11 ETAPRIMA SAFETY ENGINEERING PENENTUAN UKURAN UKURAN UTAMA 2.1. Penentuan Demensi Data awal yang diketahui adalah bentuk dan ukuran kontruksi bangunan pada gambar 2.1, maka ditetapkan demensi sebagai berikut Gambar,2.1. Plan View, Elbow-3 buah (600 ,450 ), Barch Entry 1 buah 12 UKURAN Diameter (inch) Panjang (ft) 13 A -C 26 14 Potongan/Segmen Duct B -C C -D D -E 26 33 34 8 7 13 E -F 34 13 Penentuan Elbow dan Elbow Losses Dari gambar 2.1, perencanaan elbow pada sistim jaringan pipa gambar 2.2, makaMdalam perencanaan ini pemilihan bentuk “elbow -5 spicie” seperti pada gambar 2.3 Gambar. 23 Data perencanaan Elbow Losses (ACGIH- date,1-95) Tabel. 3 Potongan/ Segmen Duct A -C 14 D - E Degree Elbows dan Elbow Loss Coefficient Elbows 1 - 900 1 - 600 degree Elbows Elbow Loss Coefficient 1 0,19 ETAPRIMA SAFETY ENGINEERING 0,67 0,24 Penentuan Branch Entry Branch entry pada sisitim jaringan pemipaan (duct). Brach entri yang digunakan dalam perencanan ini , sebanyak 1 buah, yaitu berbentuk preferred dengan sudut maximal , θ = 300, terlihat pada gambar. 2.4 Potongan/Segmen Duct B-C Entry 1 - 450 Entry Loss Coefficient 0.28 Gambar. 2.4 Tipe Braches yang dipilih adalah Preferred dengan sudut kemiringan 450,dalam desain ini (sumber, ACGIH) Penggunan Material Pipa/Duct Jenis material pipa yang di gunakan dalam perancangan ini adalah material “ Galvanized sheet duct” tabel 2.4 Tabel. 2.4 Nilai Koefisien a,b dan c untuk berbagai material duct Material Duct K, Ft a b c Aluminum, black iron, stainless steel 0.00015 0.0425 0.465 0.602 Galvanized sheet duct 0.0005 0.0307 0.533 0.612 Flexible duct, fabric wire covered 0.003 0.0311 0.604 0.639 Sumber : Industrial ventilation a manualof recommended practice, 20 th edition American Converence of Govermental Industrial Higienists, hal 1-9 16 ETAPRIMA SAFETY ENGINEERING Penentuan Ukuran atau Demensi Hood Dalam penentuan demensi hood perlu diperhatIkan bahwa besarnya hood harus lebih besar ≠ (1- 2) ft dari ukuran sumber, fungsinya agar hood dapat menjangkau seluruh kontaminan yang dihasikan sumber. Tabel -5, menunjukkan kecepatan tangkapan untuk berbagai proses. Tabel .5 Kecepatan Penangkapan Dalam Berbagai Proses Kondisi Penyebaran Kontaminan Dilepaskan tanpa kecepatan Dilepaskan dengan kecepatan rendah menuju udara yang tenang Dilepaskan secara aktif menuju zona dengan aliran udara yg cukup cepat. Dilepaskan dengan kecepatan yang cepat menuju aliran udara yang sangat cepat Contoh Penguapan dari wadah Wadah semprot, pengisian kedalam wadah, proses transfer dengan kecepatan rendah, penglasan. Proses penyemprotan cat, proses penghancuran. Proses penggilingan, abrasive blasting, tumbling Sumber : OSHA standard, ANZI Z.9.1 , dan HSE Kecepatan Tangkap (fpm) 50-100 100-200 200-500 500-2000 Tabel . Kecepatan Penangkapan Dalam Berbagai Proses Kondisi Penyebaran Kontaminan Dilepaskan tanpa kecepatan Dilepaskan dengan kecepatan rendah menuju udara yang tenang Dilepaskan secara aktif menuju zona dengan aliran udara yg cukup cepat. Dilepaskan dengan kecepatan yang cepat menuju aliran udara yang sangat cepat Contoh Penguapan dari wadah Wadah semprot, pengisian kedalam wadah, proses transfer dengan kecepatan rendah, penglasan. Proses penyemprotan cat, proses penghancuran. Proses penggilingan, abrasive blasting, tumbling Sumber : OSHA standard, ANZI Z.9.1 , dan HSE Kecepatan Tangkap (fpm) 50-100 100-200 200-500 500-2000 jumlah hood 2 buah Canopy hood ,--------- Hod A, dan Hood B dengan o sudut 450, di letakan diatas bangku pada o jarak X = 60 cm atau 2 ft dari mulut hood . o Debit atau aliran udara yang dibutuhkan pada hood, telah ditentukan o sebesar 19.600 (data awal), untuk itu perlu dikoreksi kembali apakah debit atau aliran udara/volume florw rate (Q), memenuhi syarat yang ditentukan atau tidak. 19 Gambar. 5 ETAPRIMA SAFETY Penentuan Ukuran Hood,Sumber ACGIHENGINEERING Keterangan gambar ; Untuk gambar.4 o Tinggi, X = 0.60 m (2 ft) (jarak dari sumber ke kanopi) o Sisi, D = 0,4 X o Kecepatan tangkap, v1 = 200 -500 fpm o Cross-Sectional Area Af = 10 x 30/144 = 2,1 ft2 Q = V (10 X2 + Af) Q = debit hisapan hood = ( 8.420 – 21.050) cfm Dari hasil perhitungan koreksi kembali yaitu, memnuhi syarat, yaitu kecepatan tangkap pada hood Vhood = (200 – 500) fpm, maka debit atau aliran udara/volume florw rate (Q) =8.420 -21.050 cfm, maka Debit atau aliran udara yang dibutuhkan pada hood, telah ditentukan sebesar 19.600 (data awal), memenuhi kntentuan standar yang ditetapkan, seperti disajikan pada table.6 20 ETAPRIMA SAFETY ENGINEERING Tabel .6 Kecepatan Penangkapan dalam Berbagai Proses Detail Hood Kecepatan tangkap (fpm) Debit tangkap (cfm) Debit minimum (cfm) Hood A (Kanopi hood)` 200 -500 8.420 -21.050 19.6000 Hood B (Kanopi hood) 200 -500 8.420 -21.050 19.600 Sistim proses kerja di tempat kerja dengan kondisi penyebaran kontaminan dilepaskan secara aktif menuju zona dengan aliran udara yg cukup cepat, maka sistim ventilasi dengan Canopy hood adalah cocok untuk digunakan 21 ETAPRIMA SAFETY ENGINEERING Untuk menghitung kecepatan tangkap (V) dan besarnya debit hisap (Q) berdasarkan jenis dan tipe sloot, seperti pada gambar 2.7. Untuk menentukan kecepatan aliran udara dalam slot /Slot Velocity Vs, kecepatan Slot pada perencanan ini di tentukan sebesar ----– Vs = 400 fpm, dengan Cross-Sectional Area Hood- A = 1,8 ft2, dan Hood –B = 5,2 ft2 . Koefisien kehilangan pada Slot sebesar 1,78 (diambil dalam perencanan pada gambar 2.7). 22 ETAPRIMA SAFETY ENGINEERING Penentuan Ukuran atau Demensi Slot 23 ETAPRIMA SAFETY ENGINEERING Kehilangan tekanan yang terjadi pada hood sangat berhubungan dengan ukuran hood, pada rancangan ini pada gambar 2.5 dan gambar 2.6, dan kecepatan udara pada duct ,dengan kecepatan tangkap (200 -500) fpm. Untuk duct entry loss, atau kehilanganberhubungan dengan tekanan kecepatan udara di duct karena adanya faktor kehilangan tekan pada saat masuk di hood (Fh), dalam perencanaan ini sesuai bentuk dari hood berbentuk persegi Sebesar 0,25 (gambar 2.8) Gambar 2.8 ; Sumber Gambar.6.27 Hood entry loss, he, Sumber ; William Popendarf, Industrial Hygiene Control of Airborne Chemical Hazard , hlmn -170 Ventilasi Industri-Dasar-dasar pengtahuan dan perencanaan sistim ventilasi industri 24 ETAPRIMA SAFETY ENGINEERING Kehilangan Tekanan Pada Hood 2.3. PENENTUAN DEMENSI Dari data awal yang diketahui dan bentuk dan ukuran kontruksi bangunan pada gambar 1, gambar 2, maka ditetapkann sebagai berikut, pada table- 1.1. Tabel- 1.1. Ukuran nomor detail, flow rate, diameter dan panjang pipa , elbow dan enteries TABEL – 1.1 Nomor Detail cfm Required Duct Diameter inches Panjang/ Strainght Run, ft A-C B–C C-D C (air cleaner) D -E D (fan) E-F 19.600 19.600 19.600 26 26 33 14 8 7 1- 900 20.000 20.000 21.000 34 21 34 13 1-600 13 Elbows Entries 1 - 450 26 ETAPRIMA SAFETY ENGINEERING PERHITUNGAN Velocity Pressure Method Calculation Sheet Plant Name: ____________________________ CONTOH TUGAS Elevation: _________ Date: __ 27 Mei 2013______________ Location: _______________________________ Temp: ____________ Drawing #.:___________ 01/10/SEM.GENAP/2012/2013 Department: ____________________________+ Factor: ___________ Designer: _____________ 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 Duct Segment Identification Target Volume Flowrate, Q = V*A- Chap 10 cfm Min. Transport Velocity, V Chap 10 fpm 0.5 Maximum Duct Diameter (D= ((4*144*Q)/(pi*V))inches ) Selected Duct Diameter inches Duct Area (pi*(D/12)2/4) sq. ft Actual Duct Velocity fpm Duct Velocity Pres, VP = (V/4005)2 "wg H Maximum Slot Area = (2/11) sq ft O Slot area selected sq ft O S Slot Velocity, Vs Chap 10 fpm D L Slot Velocity Pres, VPs=(Vs/4005)2 "wg O Slot Loss Coefficient, Chap 10, Chap 3 T Acceleration Factor 0 or 1 S S Slot Loss per VP (13+14) Slot Static Pressure (12*15) U "wg C Duct Entry Loss Factor F5-12, Chap 10 T Acceleration Factor (1 at hoods) 1 or 0 I Duct Entry Loss per VP (17 + 18) O Duct Entry Loss (8 * 19) "wg N Other Losses "wg Hood Static Pressure SPh (16+20+21) "wg Straight Duct Length ft Friction Factor (Hf) Friction Loss per VP (23 * 24) No. of 90 degree Elbows Elbow Loss Coefficient (Bottom of Page) A-C 19600.0 3500 26.00 26.00 3.6870 5316.0 1.7618 B-C 19600.0 3500 26.00 26.00 3.6870 5316.0 1.7618 400.00 0.0100 1.78 0 1.78 0.0178 0.250 1 1.25 2.202 400.00 0.0100 1.78 0 1.78 0.0178 0.250 1 1.25 2.202 0.250 1 1.25 0.849 2.220 14.0 0.0070 0.0982 1.00 2.220 8.0 0.0070 0.0561 0.849 7.0 0.0054 0.0381 Elbow Loss per VP (26*Loss Factor)(bottom of page) No. of Branch Entries ( 1 or 0) Entry Loss Coefficient Entry Loss per VP (29*Loss Factor) (Branch) Special Fittings Loss Factors Duct Loss per VP (25 + 28 + 31 + 32) Duct Loss (8*33) Duct SP Loss (22 + 34) Other Losses Cumulative Static Pressure "wg Governing Static Pressure (at TO location) "wg Corrected Volumetric Flowrate cfm Corrected Velocity fpm Corrected Velocity Pressure "wg Resultant Velocity Pressure "wg 0.1900 1.00 0.0000 1.00 0.00 0.0000 1.00 0.28 0.28 0.784 13.0 0.0053 0.0684 0.67 0.24 0.1600 1.00 0.00 0.00 0.00 0.2882 0.5078 2.728 0.3361 0.5922 2.812 0.0381 0.0259 0.874 0.400 0.2284 0.1433 0.927 0.0681 0.0471 0.047 -2.728 -2.812 -2.812 -0.874 -0.874 -1.274 -2.202 2.249 27 C-D 19600.0 D 21000.0 D-E 20000.0 E 20000.0 E- F 21000.0 33.00 33.00 5.9396 3299.9 0.6789 A I R 34.00 34.00 6.3050 3172.1 0.6273 26 26 3.6870 5424.5 1.8345 34.00 34.00 6.3050 3330.7 0.6916 C L E A N E R F A N 0.250 1 1.25 0.784 0.400 0.400 0.19 ETAPRIMA SAFETY ENGINEERING 0.250 1 1.25 0.865 13.0 0.0052 0.0681 0.0000 1.00 90 Degree Round Elbow Loss Factors R/D 0.5 Stamped 0.71 5- Piece 4- Piece 3- Piece 0.9 60 elbow = 2/3 loss 45 elbow = 1/2 loss 30 elbow = 1/3 loss 0.75 0.33 0.46 0.5 0.54 Branch Entry Loss Factors Angle Factor 15 0.09 30 0.18 45 0.28 60 0.44 90 1 0.22 0.33 0.37 0.42 FSP TP Fan Specifications Blade Type: Size: RPM: HP: 28 1 = = 1.5 0.15 0.24 0.27 0.34 2 Fan Static Pressure FSP + VP out ME = ME = 0.73 BHP = Q x TP = 6356 x ME Existing 2.5 0.13 0.19 0.24 0.33 = 0.12 0.17 0.23 0.33 2.616 3.3080295875684 Mechanical efficiency (Usually .5 - .65) Q= 20000.0 14.25911699 Delta in SP: 31.39% Delta in SP(1): 3.00% Required Tubeaxial 26.00 4200 14.26 ETAPRIMA SAFETY ENGINEERING HASIL PERHITUNGAN Dari hasil perhitungan pada hasil perhitungan dengan data sbb : o SP out let = 2,249 inc WG o SPin let = - 2,2O2 inc WG o VPin let = 1,8345 inc WG o VPout let = 0,6916 inc WG o Q = 20.000 cfm 29 ETAPRIMA SAFETY ENGINEERING 30 ETAPRIMA SAFETY ENGINEERING HASIL PERANCANGAN 4.1. No, Duct HASIL PERHITUNGAN BRNCH ENTRY Diameter (inci) Duct Area (sq.ft) Q (cfm) V (fpm) VP (“wg) SP (‘wg) (1)`= A – C 26 3,687 19.600 5.316 1,7618 -2,728 (2) = B - C 26 3,687 19.600 5.316 1,7618 -2,812 (3) = C - D 33 5,9396 19.600 3.299 0,6789 -0,874 31 ETAPRIMA SAFETY ENGINEERING 4.2. PERHITUNGAN DAYA FAN Data yang diperlukan untukmenentukan besarnya daya HP= House Power dan Putaran (rpm), Fan yang digunakan dalam desain ini adalah : N = jumlah blades, Q=volumemetric flow rate, FSP = Fan Static Pressure, FTP = Fan Total Pressure 4.2.1. Penilian Tekanan Rumus yang digunakan sebagai berikut : o FSP = SPout let - SPin let - VPinlet o o FTP = FSP + VPout let o o BHP = (FTP * Q)/(6356*n) Dari hasil o o o o o perhitungan pada hasil perhitungan dengan data sbb : SP out let = 2,249 inc WG SPin let = - 2,2O2 inc WG VPin let = 1,8345 inc WG VPout let = 0,6916 inc WG Q = 20.000 cfm Fan SP = SP outlet - SP inlet - VP inlet = 2,249 – (-2,202) - 1,8345 = 2,616 in WG 34 ETAPRIMA SAFETY ENGINEERING Dari hasil perhitungan pada hasil perhitungan dengan data sbb : SP out let = 2,249 inc WG SPin let = - 2,2O2 inc WG VPin let = 1,8345 inc WG VPout let = 0,6916 inc WG Fan SP = 2,616 inc WG FTP = Fan SP + VP0ut let = 2,616 + 0,6916 = 3,308 in WG Fan SP FTP Q 35 = 2,616 inc WG = 3,308 inc WG = 20.000 cfm ETAPRIMA SAFETY ENGINEERING Meng hitung Besarnya Daya Dan Putaran Fan Ƞ = Dimana : 36 Ƞ Q FTP FSP PWR CF Q * FTP = Q * (FSP + VP0ulet) CF *PWR CF * PWR = = = = = = mechanic eficiensy, garafik-106 volumetric rate , cfm fan tekanan total fan tekanan static power rekruitmen, HP Konfersi factor, 6356 ETAPRIMA SAFETY ENGINEERING PWR = diketahui : Ƞ Q FTP PWR= 37 Q * FTP 6356 * Ƞ = mechanic eficiensy = 73 % = volumetric rate = 20.000 cfm = fan tekanan total = 3,308 in WG 20.000 * 3,308 6356 * 0,73 = 14 HP ETAPRIMA SAFETY ENGINEERING Dari grfik diatas, dimana : Ƞ (mechanic eficiensy) = 73 % BHP = 14 HP, maka RPM = 4.200 BAB – V REKOMENDASI Dari hasil desain system ventilasi “ Lokal Exhaust Ventilsi direkomendasikan sebagai berikut , No, Duct (1)`= A – C (2) = B - C (3) = C - D Diameter (inci) 26 26 33 Duct Area (sq.ft) 3,687 3,687 5,9396 FSP-------2,616 “wg FTP-------3,308 “wg Daun Propeler/jumlah blades (n) = 3 Size/diameter fan =26 inc Data 39 Bln, 28 Mei Th, 2013 Q (cfm) 19.600 19.600 19.600 V (fpm) 5.316 5.316 3.299 VP (“wg) 1,7618 1,7618 0,6789 SP (‘wg) -2,728 -2,812 -0,874 BHP ---- 14 HP RPM ----- 4.200 Fan type, Centifugal Air Clenaner/pembersih udara; Siklon, diameter badan = 1,2 M, tinggi inlet = 0,6 M, panjang badan = 1,8 M Dapertemen K3-Esa Unggul ETAPRIMA SAFETY ENGINEERING DAFTAR PUSTAKA, o American Conference of Governmental Industrial Hygienists (ACGIH). Industrial Ventilation, a Manual of Recommended Practice . 1998. Industri Ventilasi, Manual Praktek Fitur. 23th ed o Air Movement and Control Association (AMCA). . Arlington Heights, IL: Air Movement and Control Association. 1988.. Publikasi AMCA Satu Heights Arlington o American Society of Heating, Refrigerating, and Air-Conditioning Engineers (ASHRAE). Handbooks and Standards o Burgess, WA et al. 1989. Ventilation and Control of the Work Environment. New York: Wiley Interscience o Moody, L. F. (1944), "Friction factors for pipe flow", Transactions of the ASME 66 (8): 671–684 o Patty's Industrial Hygiene, Volume 1, diedit oleh Vernon E. Rose,Barbara Cohrssen,Capter -24, Industrial Ventilation, Robert.D. Soule CIH,CSP o Sheet Metal and Air Conditioning Contractors National Association (SMACNA). SMACNA Publications. Arlington, VA: Sheet Metal and Air Conditioning Contractors National Association. o NIOSH, Occupational Diseases - A Guide to their Recognition, in Publication No 77-181. 1977. 2,. o Williams PR, Knutsen JS, Atkinson C, Madl AK, Paustenbach DJ. 3. Williams PR, JS Knutsen, C Atkinson, AK Madl, Paustenbach DJ. Airborne concentrations of benzene associated with the historical use of some formulations of liquid wrench. J Occup Environ Hyg. 2007; 4 (8):547–561. o McMinn BW. 4. McMinn BW. Control of VOC emissions from ink and paint manufacturing processes. Pengendalian emisi VOC dari tinta dan proses manufaktur cat. CT Center. Environmental Protection Agency. 1992. CT Center. Environmental Protection Agency. 1992. o Bahan Mata kuliah Ventilasi Industri 40 ETAPRIMA SAFETY ENGINEERING Terima Kasih 41 ETAPRIMA SAFETY ENGINEERING