studi pengaruh suhu penggorengan vakum terhadap kualitas cabai

advertisement

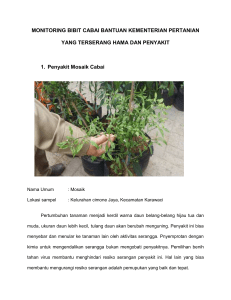

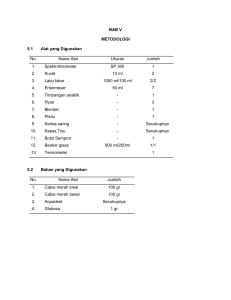

STUDI PENGARUH SUHU PENGGORENGAN VAKUM TERHADAP KUALITAS CABAI KERING Oleh SRI RAHMAWATI PANTAN G 611 08 256 PROGRAM STUDI ILMU DAN TEKNOLOGI PANGAN JURUSAN TEKNOLOGI PERTANIAN FAKULTAS PERTANIAN UNIVERSITAS HASANUDDIN MAKASSAR 2012 1 STUDI PENGARUH SUHU PENGGORENGAN VAKUM TERHADAP KUALITAS CABAI KERING Oleh SRI RAHMAWATI PANTAN G 611 08 256 SKRIPSI Sebagai Salah Satu Syarat Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN pada Jurusan Teknologi Pertanian PROGRAM STUDI ILMU DAN TEKNOLOGI PANGAN JURUSAN TEKNOLOGI PERTANIAN FAKULTAS PERTANIAN UNIVERSITAS HASANUDDIN MAKASSAR 2012 ii HALAMAN PENGESAHAN Judul Nama Stambuk Program Studi : STUDI PENGARUH SUHU PENGGORENGAN VAKUM TERHADAP KUALITAS CABAI : KERING SRI RAHMAWATI PANTAN : G 611 08 256 : ILMU DAN TEKNOLOGI PANGAN Disetujui 1. Tim Pembimbing Ir. Nandi K. Sukendar, M. App. Sc Pembimbing I Prof. Dr. Ir. Abu Bakar Tawali Pembimbing II Mengetahui 2. Ketua Jurusan 3. Ketua Panitia Ujian Sarjana Prof. Dr. Ir. Hj. Muliyati M.Tahir, MS NIP. 19570923198321 2 001 Prof. Dr. Ir. Elly Ishak, M. Sc NIP. 19430717196903 2 001 Tanggal Lulus: 13 Juli 2012 iii KATA PENGANTAR Alhamdulillah sebagai ungkapan rasa syukur yang mendalam maka tiada lain yang patut penulis puji selain Allah SWT dengan segala rahmat dan hidayahNya telah memberikan kekuatan, kesehatan dan keteguhan kepada penulis sehingga dapat menyelesaikan skripsi ini. Skripsi ini merupakan salah satu syarat untuk memperoleh gelar kesarjanaan pada jurusan Teknologi Pertanian, Fakultas Pertanian, Universitas Hasanuddin Makassar. Penulis sebesar-besarnya menghaturkan kepada Ir. terima Nandi K. kasih Sukendar, banyak M. App. yang Sc dan Prof. Dr. Ir. H. Abu Bakar Tawali selaku pembimbing yang telah banyak memberikan bimbingan, kritikan, saran dan motivasi kepada penulis dalam penyusunan skripsi. Tak lupa pula ucapan dan terima kasih kepada Prof. Dr. Ir. Amran Laga, MS dan Februadi Bastian, STP., MS selaku penguji yang telah meluangkan waktunya guna memberikan masukan dan petunjuk menuju kesempurnaan dalam penyusunan skripsi ini. Melalui kesempatan yang berharga ini penulis juga tak lupa mengucapkan terima kasih kepada : 1. Ketua Jurusan dan Staf Dosen beserta seluruh karyawan Jurusan Teknologi Pertanian yang telah banyak memberikan pengetahuan kepada penulis selama menempuh pendidikan. 2. Dekan Fakultas Pertanian dan para Pembantu Dekan, Karyawan dan Staf dalam lingkup Fakultas Pertanian. iv 3. Ketua Panitia Seminar dan Ujian Sarjana Prof. Dr. Ir. Elly Ishak, M.Sc atas luang waktunya dalam penyelesaian berkas-berkas ujian sarjana. Penulis menyadari bahwa tidak ada manusia yang sempurna, sama halnya dengan skripsi ini masih memiliki banyak kekurangan dan jauh dari kesempurnaan tetapi penulis sadari bahwa kesalahan merupakan motivasi dan pelajaran dalam meraih kesuksesan. Oleh karena itu, penulis mengharapkan saran dan kritik untuk kesempurnaan lebih lanjut pada skripsi ini. Semoga segala kebaikan dan bantuan yang telah diberikan mendapat imbalan dan limpahan rahmat yang berlipat ganda dari Allah SWT. Dan semoga laporan akhir ini dapat memberikan manfaat bagi para pembaca, khususnya penulis, Amien. Wassalam Makassar, Juli 2012 Penulis v UCAPAN TERIMA KASIH Proses penyusunan skripsi ini didukung dan dibantu oleh orang-orang yang ada disekeliling penulis. Melalui kesempatan yang berharga ini penulis haturkan banyak terima kasih kepada : 1. Ayahanda Abd. Hamid . Pantan dan Ibunda Kristina. R (Alm) yang tak perna lelah mendoakan serta mengusahakan yang terbaik untuk penulis . Juga tak lupa mengucapkan terima kasih kepada saudara – saudara penulis Kakanda Surahmat Pantan, SPi, Kakanda Sudirman Pantan, ST, Adikku Sudarmina Pantan, Adikku Mega Muliyanti Pantan dan Adikku Marfu Hamid Pantan serta Adik Uzwa Iskandar yang selalu memberikan motivasi kepada penulis sehingga penulis dapat menyelesaikan skripsi penulis. 2. Keluarga besar penulis Darmawati, SE, Ir. Arnah Maiseng, Siswati Massora, SE, Ir. Massora, MSi, JB. Massora, Ir. Nur Parantean, MSi dan seluruh keluarga yang tidak penulis tulis satu persatu namanya yang selama ini telah memberikan dukungan yang sangat berarti kepada penulis. 3. Teman - teman “Tekpert08” terkhusus buat sahabat-sahabat penulis Meilty Cristy Ishak, Emi Hudria, Reskiyani Hasan K, Reskiyati Wiradhika, Nur Ilma, Andi Marina Reski dan Nesha PRM Sitompul yang telah banyak membantu penulis. 4. Saudara saudari penulis warga KMJTP UH yang selama ini telah memberikan banyak pelajaran buat penulis berupa pengalaman yang sangat berharga buat penulis selama berproses di HIMATEPA UH. vi RIWAYAT HIDUP PENULIS Sri Rahmawati Pantan., lahir di Mangkutana 26 juni 1990. Penulis dilahirkan dari pasangan Abd. Hamid Pantan dan Kristina R (Alm) yang merupakan anak ke tiga dari 6 bersaudara. Pendidikan formal yang pernah dijalani adalah : 1. Sekolah Dasar Negeri 325 Balai Kembang (1996 -2002). 2. Sekolah Menengah Pertama (PMDS Putri Palopo) (2002-2005) 3. SMA Negeri Satu Mangkutana (2005-2008) 4. Pada Tahun 2008 penulis diterima di Perguruan Tinggi Negeri Universitas Hasanuddin melalui jalur UMB pada Program Strata Satu (S1) dan tercatat sebagai mahasiswa Program Studi Ilmu dan Teknologi Pangan Jurusan Teknologi Pertanian Fakultas Pertanian Universitas Hasanuddin Makassar. Selama menjalani studi penulis pernah menjadi Asisten Pengantar Komputer. Penulis juga aktif dalam organisasi Himpunan Mahasiswa Teknologi Pertanian (Himatepa UH) dan pernah menjabat menjadi pengurus Anggota Departemen Administrasi (2009/2010), Ketua Bidang Keilmuan dan Keorganisasian (2010/2011) dan Anggota Biro Penelitian dan Pengembangan (2011/2012). vii STUDI PENGARUH SUHU PENGGORENGAN VAKUM TERHADAP KUALITAS CABAI KERING1)”Study Influence Of Temperature Vacuum Frying To Quality Of Dry Chili”Sri Rahmawati Pantan2), Nandi K. Sukendar 3), Abu Bakar Tawali 3) RINGKASAN Telah dilakukan penelitian pengaruh tingkat suhu penggorengan pada kondisi vakum terhadap kualitas cabai keriting kering yang dihasilkan, sebagai alternatif baru upaya pengawetan cabai. Sampel cabai keriting segar dilakukan penggorengan pada tiga tingkat suhu yaitu 950C, 1050C dan 1150C dengan kondisi vakum yang sama. Ketiga produk tersebut diupayakan memiliki kadar air yang relatif sama yaitu 9,12% - 10,82%. Indikator kerusakan maupun penurunan mutu cabai kering didasarkan pada parameter vitamin C, intensitas warna, tingkat kepedasan, kadar minyak dan rendemen cabai. Hasil penelitian menunjukkan bahwa penggorengan pada suhu 1050C menghasilkan produk yang bermutu relatif lebih baik berdasarkan tingkat penurunan yang relatif rendah untuk kadar vitamin C, intensitas warna, tingkat kepedasan, dengan kadar minyak yang relatif rendah. Penggorengan pada suhu tertinggi yakni 115 0C menghasilkan cabai kering berkadar minyak tinggi yaitu 45% dibanding 21% pada suhu 1050C. Kata kunci : Cabai Keriting Kering, Vakum Frying, Vitamin C, Intensitas Warna, Tingkat Kepedasan, Kadar Minyak viii STUDI PENGARUH SUHU PENGGORENGAN VAKUM TERHADAP KUALITAS CABAI KERING1)”Study Influence Of Temperature Vacuum Frying To Quality Of Dry Chili”Sri Rahmawati Pantan2), Nandi K. Sukendar 3), Abu Bakar Tawali 3) ABSTRACT Research about influence of the vacuum frying temperature on the quality of the resulting dried chilli curls, as a new alternative to chilli preservation efforts has been carried out. Samples of fresh chilli curls applied by three levels of frying temperatures were 950C, 1050C and 1150C with having the same vacuum conditions. All of the products moisture contents were set at the same relatively water contents is 9.12% - 10.82%. Indicator of damage or deterioration of dried chilli was its quality based on the parameters of vitamin C, intensity of color, spiciness levels, oil content and yield of dried chili. The results showed that the fried chilli produced at 1050C having relatively better quality, the product has relatively higher content of vitamin C, color intensity, the level of spiciness, with a relatively low oil content. Frying at a temperature of 1150C produced the highest oil content, which was as 45% compared to 21% at a temperature of 1050C. Keyword : curly chili dry, vacuum frying, Vitamin C, color intensity, the level of spiciness, oil content. ix DAFTAR ISI Hal DAFTAR TABEL .................................................................................. xii DAFTAR GAMBAR ............................................................................. xiii DAFTAR LAMPIRAN ........................................................................... xiv I. PENDAHULUAN A. Latar Belakang ...................................................................... 1 B. Rumusan Masalah ................................................................. 2 C. Tujuan dan Kegunaan Penelitian ........................................... 3 II. TINJAUAN PUSTAKA A. Botani Dan Jenis Cabai .............................................................. 4 B. Proses Pengeringan Cabai ......................................................... 7 C. Pasca Panen dan Kerusakan Cabai ........................................... 10 D. Minyak Goreng .......................................................................... 13 E. Kerusakan Minyak ...................................................................... 16 F. Vakum Frying ............................................................................. 18 III. METODE PENELITIAN A. Waktu dan Tempat .................................................................... 24 B. Alat dan Bahan .......................................................................... 24 C. Prosedur Penelitian ................................................................... 24 1. Persiapan Bahan ................................................................... 24 2. Penggorengan Cabai Keriting ................................................ 25 D. Perlakuan Penelitian ................................................................. 27 E. Parameter Pengamatan ............................................................. 27 F. Pengolahan Data ....................................................................... 30 IV. HASIL DAN PEMBAHASAN A. Penelitian Pendahuluan ............................................................. 31 B. Penelitian Utama ........................................................................ 31 1. Kadar Air ............................................................................... 32 2. Vitamin C ............................................................................... 34 x 3. Warna ..................................................................................... 37 4. Tingkat Kepedasan ................................................................ 38 5. Kadar Minyak ......................................................................... 40 6. Rendemen .............................................................................. 42 V. KESIMPULAN DAN SARAN A. Kesimpulan ................................................................................ 45 B. Saran ......................................................................................... 45 DAFTAR PUSTAKA ............................................................................ 47 DAFTAR LAMPIRAN ........................................................................... 48 xi DAFTAR TABEL NO JUDUL HALAMAN 1. Pengelompokan Cabai dan Kegunaannya dalam Perdagangan Internasional Menurut Tingkat Kepedasan . ................................... 7 2. SNI Cabai Kering .......................................................................... 10 3. Hasil Uji Beda Tingkat Kepedasa Produk ...................................... 37 xii DAFTAR GAMBAR NO JUDUL HALAMAN 1. Berbagai Jenis Cabai. ....................................................................... 5 2. Struktur Kimia Capsaisin ................................................................... 6 3. Bagian-bagian Vakum Frying ............................................................ 19 4. Pengolahan Cabai Kering ................................................................. 26 5. Hubungan Suhu Penggorengan Vakum Terhadap Kadar Air Cabai Kering ..................................................................................... 33 6. Hubungan Suhu Penggorengan Vakum Terhadap Kadar Vitamin C Cabai Kering ..................................................................... 35 7. Warna Cabai Kering dan Warna Bubuk Cabai Pengambilan Gambar dengan Kamera Digital 14MP ............................................. 37 8. Hubungan Suhu Penggorengan Vakum Terhadap Kadar Minyak Cabai Kering ..................................................................................... 41 9. Hubungan Suhu Penggorengan Vakum Terhadap Rendemen Cabai Kering ..................................................................................... 43 xiii DAFTAR LAMPIRAN NO JUDUL HALAMAN 1. Gambar 10. Alat Penggorengan Hampa “Vakum Frying”................. 48 2. Gambar 11. Cabai Keriting Sebelum Penggorengan ....................... 48 3. Gambar 12. Cabai Keriting Setelah Penggorengan ......................... 49 4. Gambar 13. Cabai Kering Sebelum Spinner ................................... 49 5. Gambar 14. Cabai Kering Setelah Spinner ...................................... 50 6. Gambar 15. Cabai Keriting Kering ................................................... 50 7. Gambar 16. Cabai Kering Untuk Analisa ......................................... 51 8. Gambar 17. Uji Organoleptik Cabai Kering ....................................... 51 9. Gambar 18. Tahap Analisa Kadar Vitamin C .................................... 52 10. Gambar 17. Tahap Analisa Kadar Minyak Cabai .............................. 52 11. Tabel 4. Hasil Analisa Kadar Air Cabai ............................................. 53 12. Tabel 5. Hasil Analisa Kadar Vitamin C Cabai .................................. 53 13. Tabel 6. Hasil Analisa Kadar minyak Cabai ...................................... 53 14. Tabel 7. Hasil Perhitungan Rendemen Cabai ................................... 53 xiv xv 1 I. PENDAHULUAN A. Latar Belakang Cabai adalah buah dan tumbuhan anggota genus Capsicum. Buahnya dapat digolongkan sebagai sayuran maupun bumbu, tergantung bagaimana digunakan. Sebagai bumbu, buah cabai yang pedas sangat populer di Indonesia sebagai penguat rasa makanan, sebelum dijadikan bumbu pada bahan pangan cabai biasanya diolah menjadi cabai kering yang kemudian dijadikan bubuk cabai. Cabai keriting merupakan salah satu jenis cabai yang memiliki warna dan tingkat kepedisan yang baik sehingga banyak dimanfaatkan sebagai penguat rasa dalam makanan. Ketersediaan cabai segar bersifat terbatas apalagi pada saat musim penghujan. Hal ini menyulitkan para petani untuk menyediakan permintaan konsumen cabai, karena itu diperlukan metode pengawetan cabai salah satunya adalah dengan metode pengeringan yang menghasilkan cabai kering. Pengeringan cabai dapat dilakukan dengan cara pengeringan sederhana dan pengeringan buatan atau dengan bantuan alat. Keuntungan dari pengeringan adalah bahan pangan dapat menjadi lebih awet, volume bahan menjadi lebih kecil dan ringan serta mempermudah dan menghemat ruang pengangkutan dan penyimpanan, sehingga pada akhirnya dapat memperkecil biaya produksi, terutama apabila dilakukan dalam jumlah besar. 2 Pengeringan dapat dilakukan dengan cara penjemuran, pengeringan buatan (oven) atau dengan penggorengan (vakum/biasa). Penjemuran sangat tergantung pada musim sedangkan pengeringan buatan dengan metode oven membutuhkan waktu lama, karena dilakukan pada suhu yang relatif rendah dan tidak vakum. Metode pengeringan dengan cara penggorengan vakum selain memerlukan waktu yang relatif singkat juga dapat memperkecil tingkat kerusakan akibat suhu pemanasan pada tekanan atmosfer. B. Rumusan Masalah Pengeringan cabai merupakan salah satu cara untuk mengawetkan cabai, sebelum diolah menjadi bubuk cabai. Pengeringan cabai dapat dilakukan salah satunya yaitu pengeringan dengan penggorengan vakum frying. Pengeringan cabai dengan metode vakum frying sangat bergantung pada suhu penggorengan. Perbedaan suhu penggorengan akan berpengaruh terhadap mutu cabai goreng (kering). Oleh karena itu pada penelitian ini akan dilakukan penggorengan vakum dengan menggunakan suhu yang berbeda yaitu 95oC, 105oC dan 115oC dan menganalisa perubahan sebelum dan setelah penggorengan cabai. 3 C. Tujuan dan Kegunaan Penelitian Tujuan dari penelitian ini yaitu : a. Untuk mengetahui pengaruh metode vakum frying terhadap mutu cabai kering yang dihasilkan. b. Untuk membuat cabai kering yang memiliki mutu baik. Kegunaan penelitian ini yaitu untuk membuat cabai kering dengan menerapkan metode pengeringan menggunakan vakum frying dan menganalisa perubahan yang terjadi pada cabai kering. 4 II. TINJAUAN PUSTAKA A. Botani dan Jenis Cabai Cabai merupakan tanaman perdu dari family terung-terungan (solanaceae). Keluarga ini diduga memiliki sekitar 90 genus dan sekitar 2000 spesies yang terdiri dari tumbuhan herba, semak, dan tumbuhan kerdil lainnya. Dari banyaknya spesies tersebut, hampir dapat dikatakan sebagian besar merupakan tumbuhan negeri tropis. Namun, secara ekonomis yang dapat atau sudah dimanfaatkan baru beberapa spesies saja.Tanaman cabai berasal dari daratan Amerika Tengah hingga Amerika Selatan dan Peru.Cabai dapat dikelompokkan menjadi dua jenis yaitu Cabai besar (Capsicum annum L.) dan Cabai kecil atau rawit (C apsicum frutescens L.) (Setiadi, 1995). Di pasaran, dikenal cabai merah keriting, cabai merah besar, cabai hijau, dan cabai rawit. Sesuai dengan namanya, cabai merah keriting berbentuk panjang mengeriting atau bergelombang, ramping, kulit buah tipis, lebih tahan simpan, dan rasanya relatif pedas dibandingkan cabai merah besar dan cabai hijau. Cabai merah besar adalah cabai besar yang buahnya rata atau halus, agak gemuk, kulit buah tebal, kurang tahan simpan, dan tidak begitu pedas, sedangkan cabai hijau adalah cabai merah besar atau cabai keriting yang dipetik ketika masih muda dan belum berubah warnanya menjadi merah. Cabai rawit adalah cabai berwarna hijau, ukurannya kecil dengan bentuk sedikit keriting dan rasanya lebih pedas dibandingkan cabai merah keriting, cabai merah besar, dan cabai hijau (Sembiring, 2009). 5 Cabai Merah Keriting merupakan cabai jenis hibrida. Potensi hasil mencapai 14 t/ha dan dapat dipanen pertama umur 80 – 85 hari setelah tanam (hst). Tinggi tanaman ± 65 cm, diameter buah ± 1,3 cm dan panjang buah ± 12 cm. Bentuk buah bulat panjang ramping, kulit buah tidak rata, kadang-kadang melengkung. Ditanam di dataran rendah maupun tinggi, ratarata per batang menghasilkan 0,8 - 1,2 kg. Secara normal panen dapat dilakukan 12 - 20 kali (Sherly dkk., 2010). Beberapa jenis cabai dapat dilihat pada Gambar 01. Cabai rawit Paprika Cabai merah besar Cabai kriting Pimento Bhut Jolokia Red savina papper Habanero Papper Thai Papper Gambar 01. Berbagai Jenis Cabai 6 Jika cabai dibelah, maka kita akan menemukan tangkai putih di dalamnya yang mengandung zat capsaicin. Zat capsaicin ini seperti minyak dan menyengat sel-sel pengecap lidah. Zat capsaicin inilah yang mengakibatkan cabe menjadi terasa pedas dan panas di lidah saat kita mengkonsumsinya. Selain itu, capsaicin ini juga dapat membuat para pengkonsumsinya merasa ketagihan dan kecanduan.Itulah alasan yang membuat banyak orang begitu menyukai, bahkan tidak mau berhenti mengkonsumsi cabai. Jika dikonsumsi dalam jumlah terlalu banyak, cabe dapat mengakibatkan sakit perut yang dahsyat bagi pengkonsumsinya (Realmaya, 2007). Strukstur kimia capsaisin dapat dilihat pada Gambar 02. 8-metil-N-vanilil-6-nonenamida Gambar 02. Struktur kimia capsaicin Cita rasa pedas pada cabai disebabkan adanya senyawa capsaicin. Tingkat kepedesan buah cabai berbeda-beda sesuai dengan jenisnya. Tingkat kepedesan cabai besar secara garis besar dapat dikelompokkan seperti pada Tabel 01 (Nawangsih dkk., 2000). 7 Tabel 01. Pengelompokkan Cabai dan Kegunaannya dalam Perdagangan Internasional Menurut Tingkat Kepedesan (Scoville Rating) Kepedesan No Kelompok (Scoville Kandungan Warna Manfaat Rating) 1 2 3 4 Cabai sangat pedas Cabai kepedesan pertengahan Cabai kepedesan kurang 175.000 70.000 40 – 100 Merah Ekstrak oleoresin 70.000 -30.000 20 – 40 Merah Bahan Campura n rempah 0 - 35.000 0 – 20 Merah Serbuk cabai Merah Tua Bahan pewarna dan bumbu Cabai tidak pedas B. Proses Pengeringan Cabai Pengeringan cabai dapat dilakukan dengan cara pengeringan alami dan pengeringan buatan. Pada pengeringan alami, cabai dijemur selama ± 8 – 10 hari dengan panas matahari. Apabila cuaca kurang baik, pengeringan relatif lama (12 – 15 hari). Cara ini biayanya cukup murah, tetapi kelemahannya sangat tergantung pada cuaca dan dapat mengakibatkan turunnya kualitas cabai kering yang dihasilkan (Hasbullah, 2012). Guna mempercepat waktu pengeringan serta meningkatkan kualitas cabai, pengeringan dilakukan dengan pengering buatan (oven) pada suhu 60 °C selama 10 – 15 jam. Pada tahap ini suhu alat pengering harus diperhatikan jangan sampai melebihi 60°C. Saat pengeringan, bahan sebaiknya dibolak-balik setiap 3 – 4 jam agar keringnya merata. Pengeringan dapat diakhiri apabila 8 kadar air telah mencapai 7 – 8 % atau bila cabai merah kering sudah mudah dipatahkan. Penyusutan berat sekitar 50 – 60% (Hasbullah, 2012). Cabai kering dapat dipasarkan dalam bentuk cabai kering utuh dan cabai yang telah digiling atau cabai bubuk. Cabai kering merupakan salah satu produk cabai yang paling mudah pengolahannya. Cabai dijemur atau dikeringkan sampai kadar dibawah 5%. Setelah itu, cabai kering dapat dikemas dan dipasarkan, atau digiling sampai halus menjadi cabai bubuk sebelum dikemas dan dipasarkan. Cabai kering bubuk dapat diolah menjadi berbagai produk pangan seperti saus, sambal, atau bumbu lainnya (Hasbullah, 2012). Langkah-langkah pengeringan cabai yang biasanya dilakukan adalah sebagai berikut (Nussanda, 2009) : 1. Kotoran atau benda lain yang menganggu pada cabai dibersihkan. Setelah bersih dilakukan sortasi, yaitu memisahkan buah yang rusak dari yang baik dan memilih jenis buah yang derajat kemasakannya serta kesegarannya sama. Hal ini untuk mendapatkan bahan dasar yang berkualitas baik. 2. Pencucian dan sortasi basah dilakukan sebelum cabai dibelahan dibuang tangkainya. Tujuannya mempercepat pengeringan dan memberikan warna serta rasa cabai kering yang lebih baik. Pisau yang digunakan untuk membelah harus tajam dan terbuat dari baja yang tahan karat (stainless steel). 3. Setelah cabai dibelah, kemudian dicelupkan ke dalam air mendidih selama 6 menit. Perlakuan ini disebut sebagai blatching. Dengan perlakuan tersebut akan diperoleh waktu pengeringan yang lebih cepat, 9 mempertahankan warna cabai dan memperpanjang ketahanan simpan khususnya penyimpanan dalam kantong palstik. Untuk memperbaiki dan mempertahankan warna cabe kering, sebaiknya ke dalam air blanching ditambahkan 0,2% kalium metabisulfit. 4. Sehabis diblanching, cabe ditiriskan untuk kemudian dilakukan pengeringan. Pengeringan dapat dilalukan langsung di bawah sinar matahari atau dengan menggunkan alat pengering buatan. Yang perlu diperhatikan disini adalah penyusunan cabe pada tempat pengeringan, tidak boleh terlalu tebal, sebab dapat memperlambat waktu pengeringan. Untuk memperoleh derajat kekeringan yang merata, selama pengeringan bahan dibolak-balikkan. Cabai kering yang sudah diperoleh perlu disortasi sekali lagi untuk mendapatkan ukuran dan tingkat kekeringan yang seragam. 5. Setelah proses pengeringan selesai, barulah kemudian disimpan atau dibungkus dengan kantong plastik atau botol plastik. Bahan yang sudah terbungkus itu harus disimpan di ruangan yang kering dan bersih serta kelembabannya rendah. Menurut beberapa penelitian, cabai kering yang disimpan selama lebih dari 26 minggu kadar airnya meningkat diatas 13% dan cabai kering tersebut mulai rusak karena jamur dan serangga. Cabai merah kering utuh umumnya mengalami kerusakkan oleh serangan kapang Aspergillus Flavus. Sedangkan pada cabai merah kering bubuk kerusakkan disebabkan oleh serangga Ephestia cautella, Tribolium castaneum, Oryzae philus surinamensis dan 10 Lasiodermaserri corne (Nussanda, 2009). SNI cabai kering menurut standar perdagangan Indonesia dapat dilihat pada Tabel 02. Tabel 02. SNI Cabai Kering menurut standar perdagangan Indonesia (SP-561977). Karakteristik Syarat Metode Pengujian Mutu I Mutu II Bau dan Rasa Khas Khas Organoleptik Berjamur dan Tidak ada 3,0 SP-SMP-35berserangga % 1995 Isor-927b/b maks 1969 (E) Excreata mg/Kg 2,0 3,0 SP-SMPS32maks 1975 Isor-9271969 (E) Ka % b/b maks 11 11 SP-SMP-7-1975 Isor-927-1969 (E) Benda Asing % 1.0 1.0 SP-SMP-32b/b maks 1975 Isor-9271969 (E) Buah cacat % 5.0 5.0 SP-SMP-32b/b maks 1975 Isor-9271969 (E) Sumber : Standar perdagangan Indonesia (SP-56-1977). C. Pasca Panen dan Kerusakan Cabai Sebelum cara pengeringan cabai dimulai, perlu lebih dahulu diperhatikan penanganan saat panen. Selama panen berlangsung sampai pengangkutan ke tempat pengolahan, harus dilakukan secara hati-hati. Jangan sampai terjadi kerusakan mekanis, karena kerusakan ini dapat mengakibatkan kerusakan biologis cabai sehingga cepat menjadi busuk. Juga pada saat pemetikan harus dilakukan terhadap buah yang sudah benar-benar masak supaya diperoleh hasil yang seragam (Hasbullah, 2012). Jenis kerusakan yang terjadi pada cabai terutama vitamin C dan Warna. 11 a. Vitamin C Cabai merupakan tanaman yang memiliki komponen antioksidan yang tinggi, seperti asam askorbat, total fenol, dan pigmen karotenoid. Kandungan lain pada cabai yaitu protein dan vitamin yang berguna bagi tubuh. Vitamin C adalah salah satu asam organik beratom karbon 6 yang memiliki dua bentuk molekul aktif yaitu bentuk tereduksi (asam askorbat) dan bentuk teroksidasi (asam dehidroaskorbat). Apabila asam dehidroaskorbat teroksidasi lebih lanjut maka akan berubah menjadi asam diketoglukonat yang tidak aktif secara biologis (Chuan, 2008). Vitamin C merupakan vitamin yang disintesis dari glukosa dalam hati dari semua jenis mamalia, kecuali manusia. Manusia tidak dapat mensintesis asam askorbat di dalam tubuhnya karena tidak memiliki enzim glunolaktone oksidase yang mampu mensintesis glukosa atau galaktosa menjadi asam askorbat, sehingga harus disuplai dari makanan (Padayatty, 2003). Vitamin C mudah larut dalam air dan mudah rusak akibat pemanasan. Vitamin C cukup stabil dalam kedaan kering dan dalam larutan asam, namun tidak stabil dalam larutan alkali. Faktor yang menyebabkan kerusakan vitamin C adalah lama penyimpanan, perendaman dalam air, pemanasan dalam waktu lama, dan pemanasan dalam alat yang terbuat dari besi atau tembaga (Almatsier, 2001). Asam askorbat menurun dengan meningkatnya pemanasan. Sekitar setengah dari kandungan vitamin C akan rusak akibat pemanasan. Jumlah kandungan vitamin C yang hilang tergantung dari cara pemanasan yang 12 dilakukan. Sumber vitamin C terdapat di dalam makanan terutama buah buahan segar seperti jeruk, tomat, cabai, nanas, stroberi, dan sebagainya. Kadar vitamin C pada sayuran segar lebih rendah. Konsentrasi vitamin C yang paling tinggi pada buah-buahan segar terdapat pada kulitnya, sedangkan pada daging buah dan biji memiliki konsentrasi vitamin C rendah (Karadeniz dkk., 2006). b. Warna Warna merah pada cabai merah berasal dari kandungan pigmen karotenoid,. Karotenoid merupakan suatu pigmen berwarna oranye, merah, atau kuning. Senyawa karotenoid biasanya terdapat pada buahbuahan berwarna merah yang merupakan suatu zat yang larut dalam lemak atau pelarut organik, namun tidak larut di dalam air, gliserol, dan propilen glikol. Senyawa ini sensitif terhadap alkali dan sangat sensitif terhadap udara dan sinar terutama pada suhu tinggi. Istilah karoten digunakan untuk zat yang memiliki atom C40 atau dengan rumus molekul C40H56 (Dutta dkk., 2005). Karotenoid sangat sensitif terhadap terhadap panas, sehingga mudah sekali mengalami kerusakan akibat pemanasan. Kecerahan pada bahan pangan disebabkan karena pigmen yang terdapat pada kulit bahan pangan tersebut. Penurunan kandungan karotenoid tergantung dari suhu dan lama pengolahan, pemotongan atau penghancuran bahan. Hal yang dapat dilakukan dalam mengurangi kemungkinan kerusakan kandungan karotenoid adalah dengan mengurangi suhu dan lama pengolahan, serta 13 mengurangi jeda waktu antara mengupas, memotong, dan menghancurkan bahan. Pengolahan dengan menggunakan suhu tinggi dalam waktu yang singkat merupakan alternatif yang baik dalam mengurangi penurunan kandungan karotenoid. Kandungan gizi cabai merah segar per 100 gram (Dutta dkk., 2005). D. Minyak Goreng Minyak pangan, banyak dapat digunakan sebagai medium penggorengan bahan misalnya keripik kentang, kacang dan dough nut yang dikonsumsi di restoran dan hotel. Dalam penggorengan, minyak goreng berfungsi sebagai medium penghantar panas, menambah rasa gurih, menambah nilai gizi dan kalori dalam bahan pangan. Dalam proses menggoreng, udara merupakan faktor utama penyebab kerusakan minyak goreng. Dalam proses penggorengan, kontak antara udara dengan minyak sulit untuk dihindarkan. Kerusakan minyak selama proses menggoreng akan mempengaruhi mutu dan nilai gizi dari bahan pangan yang digoreng. Minyak yang rusak akibat proses oksidasi dan polimerisasi akan menghasilkan bahan dengan rupa yang kurang menarik dan cita rasa yang tidak enak, serta kerusakan sebagian vitamin dan asam lemak esensial yang terdapat dalam minyak. Kerusakan minyak karena pemanasan pada suhu tinggi, disebabkan oleh proses oksidasi dan polimerisasi (Ketaren, 2005). Pemilihan suhu penggorengan merupakan faktor yang menentukan mutu hasil gorengan, yang dinilai berdasarkan rupa, flavor, lemak yang terserap dan stabilitas penyimpanan serta faktor ekonomi. Mutu hasil gorengan dengan 14 stabilitas penyimpanan yang baik dihasilkan pada suhu menggoreng yang paling rendah. Walaupun penggunaan suhu yang lebih rendah dapat memperbaiki mutu hasil gorengan, namun jarang diterapkan karna pertimbangan ekonomis. Hal ini disebabkan karena penggunaan suhu tinggi memerlukan biaya produksi yang lebih murah, dan waktu penggorengan relatif lebih singkat. Suhu menggoreng yang optimum adalah sekitar 161oC-190oC. Namun demikian, proses menggoreng pada suhu lebih rendah kadang-kadang masih diterapkan (Kataren, 2005). Proses pemurnian minyak melalui tiga tahapan menurut Kataren (2005) adalah : 1. Bleaching (Pemucatan Warna) dan Filtrasi Pemucatan warna (yang lebih di kenal dengan bleaching) di lakukan diatas pemanas atau di dalam pengaduk dalam keadaan hampa udara (vacum air) dengan penambahan serbuk pemutih Bleaching Eart untuk menurunkan kandungan warna pada minyak pangan. Pada proses ini juga di turunkan atau dinetralisir apakah masih terdapat kandungan phospat, sabun ataupun detergent serta logam dan oeroxida lainnya dari komposisi hasil proses oksidasi. Banyaknya Bleaching Eart yang ditambahkan antara 1% - 2% tergantung kualitas Crude Oil, spesifikasi produk akhir yang diminta, type Bleaching Eart dan temperature pemutihan Crude Oil tersebut. Di negara Malaysia, bleaching dilakukan pada tekanan hampa udara 15 – 20 mmHg pada 90 – 130oC selama 20 – 40 menit. Setelah proses bleaching selesai di lakukan, langkah selanjutnya adalah menghilangkan jumlah kandungan zat warna yang terasorbsi dalam minyak pangan melalui proses filtrasi. 15 Setelah proses filtrasi, hasil minyak pangan kemudian disaring. Hasil dari kesemua proses ini ditandai dengan adanya warna terang dari proses Netralisasi pemucatan warna palm oil yang dikenal dengan BPO (Bleaching Palm Oil). 2. Deodorizing (Penghilangan Bau) Deodorization adalah langkah yang paling penting dalam proses pengolahan minyak pangan. Deodorization ini dilakukan untuk menghilangkan bau tengik dan sekaligus untuk menghasilkan minyak pangan yang berasa hambar. Hal ini dilakukan dengan cara mengurangi atau menghilangkan tingkat penguapan relative (tingkat oksidasi/Relative Vollatile Ordouferous) dan aroma yang ada pada minyak pangan. Mengurangi tingkat oksidasi dilakukan dengan cara mengurangi asupan free fatty acid (dibawah 0, 10%), kandungan Aldehyd, keton, warna (dibawah 3 red pada pengukuran dengan Lovibond pada ”cell). Deodorization di lakukan dengan destilasi pada keadaan hampa udara yaitu 2 – 5 torr, daerah kedap air dan pemanasan 230 – 250oC. untuk melindungi minyak pangan dari proses oksidasi kembali, langkah yang dapat dilakukan adalah dengan menghilangkan udara pada temperature tinggi. Minyak pangan didinginkan pada suhu 55oC sebelum di alirkan ke polishing filter. Hasil akhir pemurnian palm oil adalah Refined Bleached and Deodorized (RBD) palm oil yang di gunakan sebagai bahan makanan. 3. Refining Process Pengolahan palm oil selain secara kimia juga dapat dilakukan secara fisika. Perbedaan utama dari cara fisika dan kimia dari pengolahan palm oil adalah pada proses deacidification (pengasaman) dan deodorization. Proses ini di lakukan pada satu tempat khusus yang terbuat 16 dari stainless stell dan tahan terhadap korosif oleh proses penetralan (terutama senyawa alkali). E. Kerusakan minyak Kerusakan lemak atau minyak yang utama adalah karena peristiwa oksidasi dan hidrolitik, baik ensimatik maupun non-ensimatik. Kecepatan kerusakan minyak dan lemak tersebut bergantung antara lain pada jenis minyak, cara penggunaan (suhu tinggi atau rendah) dan karakteristik bahan yang digunakan. Di antara kerusakan minyak yang mungkin terjadi ternyata kerusakan karena oksidasi yang paling besar pengaruhnya terhadap cita rasa. Hasil yang diakibatkan oksidasi lemak antara lain peroksida, asam lemak, aldehid dan keton. Bau tengik atau ransid terutama disebabkan oleh aldehid dan keton (Sudarmadji et. al., 1989). Metode penggorengan hampa dalam pengeringan bahan pangan memiliki nilai lebih karena akan terjadi penurunan laju kerusakan minyak dan bahan. Pada penggorengan hampa air akan dapat diuapkan pada suhu yang relatif rendah sebanding dengan penghampaan ruang penggorengan. Pada penggorengan kentang dengan menggunakan tekanan hampa minyak goreng dapat dipergunakan secara berulang sampai dengan jam ke – 90 (Yuniarto, 2006). Warna minyak menjadi salah satu penentu dalam menilai kegiatan operasi penggorengan.Kegiatan operasi penggorengan seharusnya segera diberhentikan apabila warna minyak telah berubah secara permanen dibandingkan dari warna asli.Hal ini terkait dengan oksidasi minyak yang dapat 17 berbahaya terhadap konsumsi pangan. Untuk beberapa jenis operasi penggorengan tertentu seperti kentang, sayur dan buah kualitas awal warna minyak akan menjadi penentu terhadap mutu produk akhir dan keberlanjutan penggunaan minyak dalam operasi penggorengan selanjutnya. Indeks warna kemerahan minyak kelapa sawit apabila mencapai angka 10 harus segera dibuang (Erickson,1994). Proses oksidasi yang distimulir oleh logam jika berlangsung dengan intensif akan mengakibatkan ketengikan dan perubahan warna (menjadi semakin gelap). Keadaan ini jelas sangat merugikan sebab mutu minyak sawit menjadi menurun. Bila suatu lemak dipanaskan, pada suhu tertentu timbul asap tipis kebiruan. Titik ini disebut titik asap (smoke point). Bila pemanasan diteruskan akan tercapai flash point, yaitu minyak mulai terbakar (terlihat nyala). Jika minyak sudah terbakar secara tetap disebut fire point. Suhu terjadinya smoke point ini bervariasi dan dipengaruhi oleh jumlah asam lemak bebas. Jika asam lemak bebas banyak, ketiga suhu tersebut akan turun. Demikian juga bila berat molekul rendah, ketiga suhu itu lebih rendah. Ketiga sifat ini penting dalam penentuan mutu lemak yang digunakan sebagai minyak goreng (Winarno, 2002). Titik asap adalah temperatur pada saat minyak atau lemak menghasilkan asap tipis yang kebiru-biruan pada pemanasan tersebut. Titik asap, titik nyala dan titik api adalah kriteria mutu yang terutama pentingdalam hubungannya dengan minyak yang digunakan untuk menggoreng (Ketaren, 1986). 18 Titik asap minyak jagung, minyak biji kapas dan minyak kacang berkisar pada suhu 232°C jika kandungan asam lemak bebasnya 0,01% dan 93°C jika kandungan asam lemak bebasnya 100%. Tingkat ketidak-jenuhan hampir tidak mempengaruhi titik asap lemak (Fardiaz et. al., 1992). Pada saat menggoreng terlihat minyaknya berasap maka itu menandakan titik lemak Jenuhnya sudah sangat tinggi dan menimbulkan akroleln. Minyak goreng yang baik memiliki titik asap yang cukup tinggi, yaitu di atas 250 derajat celcius. Namun bila minyak tersebut digunakan secara berulang-ulang, titik asapnya akan menurun sehingga akrolein semakin cepat terbentuk (Satrik, 2010). Minyak yang telah terhirolisis, smoke point-nya menurun, bahan-bahan menjadi coklat, dan lebih banyak menyerap minyak. Selama penyimpanan dan pengolahan minyak atau lemak, asam lemak bebas bertambah dan harus dihilangkan dengan proses pemurnian dan deodorisasi untuk menghasilkan minyak yang lebih baik mutunya (Winarno, 2002). F. Vacum Frying Mesin penggoreng hampa (Vacum Frying) adalah mesin produksi untuk menggoreng berbagai macam buah dan sayuran dengan cara penggorengan hampa. Penggorengan vacuum merupakan cara pengolahan yang tepat untuk menghasilkan kripik buah dengan mutu tinggi. Cara menggoreng dengan menggunakan penggoreng vacuum (hampa udara), akan menghasilkan kripik dengan warna dan aroma buah asli serta rasa lebih renyah dan nilai gizi tidak 19 banyak berubah. Kerenyahan tersebut diperoleh karena proses penurunan kadar air.aMenurut Affil (2011) bagian-bagian vakum frying meliputi : Gambar 03. Bagian-bagian Vakum frying Keterangan gambar 03: 1. Sumber panas 8. Kondensor 2. Tabung penggoreng 9. Saluran hisap uap air 3. Tuas pengaduk 10. Water-jet 4. Pengendali operasi 11. Pompa sirkulasi 5. Penampung kondensat 12. Saluran air pendingin 6. Pengukur vakum 13. Bak air sirkulasi 7. Keranjang penampung bahan Fungsi Komponen-Komponen Vacum Fryer (Penggorengan Vakum) menurut Affil, 2011 adalah : 1. Pompa Vakum (Saluran hisap uap air, water-jet, pompa sirkulasi, saluran air pendingin dan pengukur vakum). Pompa tidak menggunakan menggunakan element bergerak. Penghisapan menggunakan fluida pendorong yang bekrja dengan prinsip venturimeter. Fluida pendorong dapat berupa air, uap air dan gas takan tinggi yang dilewatkan pada nosel. Energi tekan nosel diubah menjadi energi gerak. Tingginya kecepatan akan menghasilkan hisapan diujung nosel tempat memancarnya fluida. Injektor yang menggunakan air sebagai fluida penggerak disebut dengan water jet. 20 2. Ruang Penggoreng (Tabung penggoreng, tuas pengaduk, keranjang penampung bahan). Bagian ini adalah tempat pemanasan minyak yang dapat dilengkapi dengan keranjang untuk pengangkat dan pencelup bahan yang digoreng. 3. Kondensor (kondensor dan penampung kondensat). Bagian ini untuk digunakan untuk mengembunkan uap air. Bahan pendingin kondensor adalah air yang berasal dari sirkulasi penggerak water jet. 4. Pengendali operasi. Bagian ini untuk mengendalikan suhu dan tekanan operasi. 5. Pemanas (sumber panas). Bagian ini berfungsi untuk memanaskan minyak. Untuk industri kecil sebaiknya menggunakan gas sebagai bahan bakar pemanas. 6. Spinner. Alat untuk memeras minyak yang masih terkandung pada bahan pangan yang dihasilkan dengan prinsip spin. Prinsip kerja vacum frying adalah menghisap kadar air dalam sayuran dan buah dengan kecepatan tinggi agar pori-pori daging buah-sayur tiak cepat menutup, sehingga kadar air dalam buah dapat diserap dengan sempurna. Prinsip kerja dengan mengatur keseimbangan suhu dan tekanan vakum. Untuk menghasilkan produk dengan kualitas yang bagus dalam artian warna, aroma, dan ras buah-sayur tidak berubah dan wrenyah pengaturan suhu tidak boleh melebih 85 C dan tekanan vakum antara 65 – 76 cmHg. Sebaiknya air dalam bak penampung pada vacuum frying tidak mengandung partikel besi karena dapat menyebabkan air keruh dan dapat merusak pompa vakum yang akhirnya mempengaruhi kerenyahan keripik . Kondisi vakum ini dapat menyebabkan 21 penurunan titik didih minyak dari 110º C – 200º C menjadi 80ºC – 100ºC sehingga dapat mencegah terjadinya perubahan rasa, aroma, dan warna bahan seperti mangga dan buahan lainnya. Bahan yang digoreng diletakkan di dalam keranjang berangka segi empat yang bagian bawahnya terbuat dari bahan tahan panas dan karat, dengan diameter sekitar 2 mm. keranjang dan bahannya ditempatkan secara manual di dalam penggorengan. Faktor – faktor yang mempengaruhi mutu akhir produk yang digoreng adalah kualitas bahan yang digoreng, kualitas minyak goreng, jenis alat penggorengan dan sistem kemasan produk akhir. Selama penyimpanan, produk yang digoreng dapat pula mengalami kerusakan yaitu terjadinya ketengikan dan perubahan tekstur pada produk.Ketengikan dapat terjadi karena minyak/ lemak mengalami oksidasi. Hal ini dipengaruhi oleh mutu minyak, kondisi proses penggorengan dan sistem pengemasan yang digunakan. Pada alat penggoreng vakum ini Uap air yang terjadi sewaktu proses penggorengan disedot oleh pompa vakum. Setelah melalui kondensor uap air mengembun dan kondensat yang terjadi dpat dikeluarkan. Sirkulasi air pendingin pada kondensor dihidupkan sewaktu proses penggorengan (Argo dkk., 2005). Prosedur kerja penggunaan vakum frying panda bahan menurut Affil (2011) yaitu : 1. Isi bak air sampai 3 cm dari permukaan bak sirkulasi. 2. Masukkan minyak goreng ke dalam tabung sampai dasar keranjang buah. 3. Pastikan tombol pengendali suhu pada posisi off sewaktu menghubungkan regulator LPG dengan tabung. 22 4. Periksa kedudukan jarum penyetel suhu pada 85°C-95°C, kemudian hubungkan steker boks pengendali suhu dengan listrik 220 volt, minimal 1300 watt. 5. Tekan tombol pengendali suhu pada posisi on dan nyalakan kompor gas. 6. Setelah tercapai suhu yang diset (ditandai nyala kompor mengecil), masukkan bahan maksimum sebanyak 3,5 kg ke dalam keranjang penggoreng kemudian tutup. 7. Pasang tutup tabung penggoreng dan kunci rapat-rapat, tutup kran pelepas vakum, nyalakan pompa dengan menekan tombol besar dalam posisi on pada boks pengontrol sambil membuka kran sirkulasi air di atas tabung jet, tunggu hingga air keluar dari selang bagian atas kondensor. 8. Setelah vakum meter menunjukkan angka -70 CmHg, turunkan keranjang ke dalam minyak dengan memutar tuas pengaduk setengah putaran (180°). Goyanglah tuas setiap 5 menit untuk meratakan pemanasan. 9. Pada saat bahan dimasukkan ke dalam minyak, suhu akan turun, jarum meter vakum bergerak ke kanan, kaca pengintai menjadi berembun. 10. Setelah matang, buih pada tabung penggorengan akan hilang (lihat dari kaca pengintai dengan menekan tombol lampu ke posisi on) angkat bahan ke atas minyak dengan memutar tuas pengaduk 180° dan kunci. Matikan pompa, kompor, dan kran sirkulasi air, kemudian buka kran pelepas vakum (di atas tutup), pelan pelan hingga vakum meter menunjuk angka 0. 11. Buka tutup tabung dan keranjang penggoreng, angkat keripik buah dan tiriskan pada spinner. 23 Penggorengan vakum adalah suatu metoda pengurangan kadar minyak pada produk sambil tetap mempertahankan kandungan nutrisi produk. Teknologi ini dapat digunakan untuk memproduksi sayuran dan buah-buahan yang didehidrasi tanpa mengalami reaksi pencoklatan (browning) atau produk menjadi hangus. Pada operasi penggorengan vakum, bahan pangan mentah dipanaskan dibawah kondisi tekanan yang diturunkan (<60 Torr ∼8 kPa) yang dapat menurunkan titik didih minyak dan kadar air bahan pangan tersebut (Shyu dkk.,1998). Dengan mesin penggoreng vakum (vacuum frying ) memungkinkan mengolah buah atau komoditi peka panas seperti buah dan sayuran menjadi hasil olahan berupa keripik (chips) seperti keripik nangka, keripik apel,keripik salak, keripik pisang, keripik nenas,keripik melon, keripik salak, keripik pepaya,keripik wortel, keripik buncis, keripik labu siem, keripik lobak, keripik jamur kancing, dan lain-lain. Pada kondisi vakum, suhu penggorengan dapat diturunkan menjadi 70-85°C karena penurunan titik didih air. Dengan sistem penggorengan semacam ini, produk-produk pangan yang rusak dalam penggorengan (seperti buah-buahan dan sayur-sayuran) akan bisa digoreng dengan baik, menghasilkan produk yang kering dan renyah, tanpa mengalami kerusakan nilai gizi dan flavor seperti halnya yang terjadi pada penggorengan biasa. Umumnya, penggorengan dengan tekanan rendah akan menghasilkan produk dengan tekstur yang lebih renyah (lebih kering),warna yang lebih menarik. Hal penting lain dari produk hasil penggorengan vakum adalah kandungan minyak yang lebih sedikit dan lebih porous (lebih ringan) dan umumnya mempunyai daya rehidrasi yang lebih baik (Widaningrum, 2009). 24 III. METODE PENELITIAN A. Waktu dan Tempat Penelitian ini telah dilaksanakan pada bulan Februari 2012 sampai bulan April 2012 di Laboratorium Kimia Analisa dan Pengawasan Mutu Pangan dan Laboratorium Pengembangan Produk, Program Studi Ilmu dan Teknologi Pangan, Jurusan Teknologi Pertanian, Fakultas Pertanian, Universitas Hasanuddin, Makassar. B. Alat dan Bahan Alat – alat yang digunakan pada proses penggorengan yaitu : vakum frying, spinner, kompor, tabung dan wadah. Sedangkan alat – alat yang digunakan pada analisa yaitu : timbangan analitik, pipet tetes, gelas ukur, erlemeyer, buret, oven, stopwacth, tabung reaksi, soxhlet, lumpang, grinder dan desikator. Bahan – bahan yang digunakan pada penggorengan yaitu : minyak, air dan cabai segar. Sedangkan bahan yang digunakan pada analisa yaitu cabai segar, cabai kering, larutan iod, aluminium foil, tissue roll dan kloroform. C. Prosedur Penelitian a. Persiapan bahan Bahan baku berupa cabai keriting segar dibeli di pasar lokal dan kemudian dilakukan sortasi berdasarkan warna dan tingkat kesegarannya, cabai yang digunakan adalah cabai yang memiliki kualitas baik. Jumlah cabai yang diperlukan 6 kg untuk tiga perlakuan dan dua kali ulangan. Setiap ulangan memerlukan 3 kg untuk tiga perlakuan. 25 b. Penggorengan Cabai Keriting Cabai keriting yang memiliki mutu baik digoreng secara vakum pada tingkat suhu yang berbeda, yaitu pada suhu 95, 105 dan 115oC. Sampel yang digunakan setiap penggorengan jumlahnya sama yaitu 1 kg. Penggorengan akan diakhiri ketika kadar air produk berada dibawah 11%. Cabai setelah penggorengan disimpan dalam penyimpanan beku untuk menunggu pengujian. Lebih jelasnya prosedur pembuatan cabai keriting dapat dilihat pada Gambar 04. 26 Cabai Keriting Segar (1kg) Penyortiran dan Pembuangan Tangkai Pencucian Penirisan Penggorengan T2=105oC, T3=115oC) Tekanan Vakum 50-57 cmHg (T1=95oC, Pemisahan Minyak dan Cabai (Spinner) 30 menit Minyak Cabai Kering Analisa cabai keriting segar dan kering 1. 2. 3. 4. 5. 6. Analisa Kadar Air Analisa Kadar Vitamin C Analisa Warna Analisa Tingkat Kepedasan Analisa Kadar Minyak Analisa Rendemen Gambar 04. Pengolahan Cabai Kering 27 D. Perlakuan Penelitian Perlakuan penelitian yang digunakan adalah penggunaan suhu selama proses penggorengan yaitu : A1 = 95C A2 = 105C A3 = 115C E. Parameter Pengamatan Sampel berupa cabai keriting goreng akan dianalisa kadar air, kadar vitamin C, kadar lemak, rendemen dan akan dilakukan pengujian organoleptik terhadap kualitas warna dan rasa pedas cabai. a. Analisis Kadar Air (Sudarmadji dkk., 1997) Analisa kadar air dilakukan sebelum dan setelah sampel melalui proses penggorengan. Pengukuran kadar air sampel dilakukan dengan proses pengeringan. Prosedur kerja pengukuran kadar air sebagai berikut: 1) Cawan kosong dan tutupnya dikeringkan dalam oven selama 15 menit. 2) Ditimbang dengan cepat kurang lebih 5 gr sampel yang sudah dihomogenkan dalam cawan 3) Dimasukkan dalam cawan kemudian dimasukkan oven selama 3 jam 4) Cawan didinginkan 3-5 menit. Setelah dingin bahan ditimbang kembali 5) Bahan dikeringkan kembali ke dalam oven ± 30 menit sampai diperoleh berat yang tetap 6) Bahan didinginkan kemudian ditimbang sampai diperoleh berat yang tetap 28 7) Dihitung kadar air dengan rumus : %kadar air = berat awal − berat akhir x 100% berat awal b. Analisa Vitamin C (sudarmadji., dkk, l997) Kadar vitamin C dengan metode Titrasi Iodin dilakukan pada cabai segar maupun cabai yang telah melalui proses penggorengan. Prosedur kerja penentuan kadar vitamin C sebagai berikut : 1) Diambil 125 g cabai lalu dihancurkan untuk penentuan kadar vitamin C 2) Diambil 20 g bahan yang sudah dihancurkan tersebut lalu dimasukkan ke dalam labu takar 100 ml 3) Ditambahkan akuades sampai 100 ml dan dipisahkan filtratnya dengan kertas saring 4) Diambil 5 ml filtrat tersebut dengan pipet lalu dimasukkan ke dalam erlenmeyer 125 ml. Kemudian ditambahkan 2 ml larutan amilum 1 %. 5) Dititrasi dengan 0,01 N standar iodin sampai larutan berwarna biru. Perhitungan : %Vit C = ml iod x 0.88xFP x 100% berat bahan x 1000 c. Tingkat kepedasan Tingkat kepedasan cabai kering diuji dengan metode pengujian segitiga, untuk kepedasan mengetahui masing-masing apakah sampel. panelis mampu Pengujian membedakan dilakukan dengan menyediakan 3 sampel berkode dengan 2 diantaranya berasal dari sampel yang sama. Panelis diminta untuk menentukan sampel mana yang berbeda diantara ketiga sampel tersebut. 29 d. Warna Pengujian warna diamati secara langsung dengan gambar hasil pemotretan menggunakan kamera digital 14MP dan membandingkan masing-masing baik sampel cabai kering maupun sampel yang telah dibubukkan. e. Analsis Kadar Lemak (Sudarmadji dkk., 1997) Analisa kadar lemak dilakukan sebelum dan setelah sampel melalui proses penggorengan. Kadar lemak ditentukan dengan metode soxhlet. Prosedur kerja penentuan kadar lemak sebagai berikut : 1) Ditimbang dengan teliti 1 gr sampel, lalu dimasukkan ke dalam tabung reaksi berskala 10 ml, ditambahkan kloroform mendekati skala 2) Kemudian ditutup rapat, dikocok dan dibiarkan semalam, himpitkan dengan tanda skala 10 ml dengan pelarut lemak yang sama dengan memakai pipet, lalu dikocok hingga homogen kemudian disaring dengan kertas saring ke dalam tabung reaksi. 3) Dipipet 5 cc ke dalam cawan yang telah diketahui beratnya (a gram) lalu diovenkan suhu 1000C selam 3 jam. 4) Dimasukkan ke dalam desikator ± 30 menit, kemudian ditimbang (b gram) 5) Dihitung kadar lemak kasar dengan rumus sebagai berikut : %Kadar Lemak = Dimana P = Pengenceran = 10/5 = 2 P x (b − a) x 100% gram contoh 30 D. Penentuan Rendemen Cabai Angka rendemen yang digunakan untuk menghitung hasil cabai adalah ratio antara cabai merah sebelum digoreng dan cabai merah setelah digoreng. Perhitungan rendemen nyata yang diperoleh dilakukan dengan rumus: %𝑅𝑒𝑛𝑑𝑒𝑚𝑒𝑛 𝑁𝑦𝑎𝑡𝑎 = 𝑏𝑜𝑏𝑜𝑡𝑐𝑎𝑏𝑎𝑖 𝑘𝑒𝑟𝑖𝑛𝑔 𝑥 100 % 𝑏𝑜𝑏𝑜𝑡𝑐𝑎𝑏𝑎𝑖 𝑠𝑒𝑔𝑎𝑟 F. Pengolahan Data Data merupakan rata-rata dari setiap parameter pengamatan untuk sampel cabai keriting segar yang diambil secara acak kemudian digoreng pada kondisi tekanan vakum yang sama dengan suhu bervariasi 95 oC, 105oC dan 115oC sampai kadar air akhir relatif sama sekitar 9-10%. Data diperoleh tersebut disajikan secara deskriptif kualitatif dan deskriptif kuantitatif. 31 IV. HASIL DAN PEMBAHASAN A. Penelitian Pendahuluan Pada penelitian pendahuluan percobaan penggorengan dilakukan pada suhu 800C, 950C, 1050C dan 1150C pada tekanan vakum maksimal yang dapat dicapai oleh alat yaitu 50-57CmHg. Tekanan vakum tidak dapat mencapai tekanan yang lebih tinggi dikarenakan kondisi alat yang kurang baik; pada kondisi ideal tekanan vakum tersebut dapat mencapai sekitar 76CmHg. Hasil pengamatan menunjukkan pada tingkat suhu 800C dengan tekanan vakum sekitar 50 CmHg menghasilkan produk yang kurang baik, cabai kering yang dihasilkan berwarna pucat dan tidak kering pada hasil penggorengan selama 4 jam. Hal tersebut menunjukkan bahwa zat warna cabai melarut selama penggorengan namun kadar air tidak mengalami penurunan. Berdasarkan hal tersebut maka suhu penggorengan dinaikkan menjadi 950C. Pada penggorengan tingkat suhu 950C dan tekanan vakum 50-57 CmHg dihasilkan produk cabai goreng kering dengan warna tidak pucat selama penggorengan sekitar 90 menit. B. Penelitian Utama Pada penelitian utama digunakan tingkat suhu 950C sebagai suhu penggorengan terendah dengan selang suhu 10 0C jadi suhu yang digunakan adalah 950C, 1050C dan 1150C. Percobaan selanjutnya dilakukan untuk menentukan waktu penggorengan pada tingkat suhu 105 0C dan 1150C dan diperoleh waktu penggorengan 60 dan 30 menit secara berurutan dengan 32 kadar air produk relatif sama, yaitu 10,64%, 9,12% dan 10,82% secara berurutan. Sampel produk hasil penggorengan dari setiap perlakuan selain dianalisa untuk mengetahui kadar airnya juga kadar vitamin C, minyak dan rendemen serta diamati perubahan warna secara langsung dengan gambar hasil pemotretan dengan kamera digital 14MP dan tingkat kepedasan diuji dengan uji beda segitiga. 1. Kadar Air Kadar air merupakan parameter yang penting karena produk cabai kering diharapkan memiliki tingkat kering yang sesuai. Kadar air produk sangat berpengaruh pada tekstur cabai kering. Pada penelitian ini dilakukan analisa kadar air pada cabai segar dan cabai kering satelah melalui proses penggorengan. Kadar air cabai kering sangat dipengaruhi oleh suhu penggorengan dan lama penggorengan. Hasil yang diperoleh kadar air relatif sama dari masing-masing perlakuan yaitu pada suhu 950C 10,64%, suhu 1050C 9,12% dan pada suhu 1150C 10,82%, sedangkan kadar air cabai cabai segar 67%. Kadar air suatu bahan pangan pempengaruhi kenampakan, tekstur dan cita rasa produk yang dihasilkan. Air merupakan komponen yang penting dalam bahan pangan. Hal ini sesuai dengan pernyataan Winarno (2004) bahwa Air dapat mempengaruhi penampakan, tekstur serta cita rasa makanan. Air juga akan mempengaruhi daya tahan bahan pangan. Proses penentuan kadar air dilakukan untuk mengetahui kandungan kadar air dari setiap sampel cabai segar dan cabai kering yang telah melalui proses 33 penggorengan. Kadar air sangat menentukan mutu produk pangan, semakin tinggi kadar air suatu bahan pangan maka tingkat kerusakannya semakin cepat dan semakin rendah kadar air suatu bahan maka semakin lambat tingkat kerusakannya. Hasil analisa kadar air cabai segar dan kering dapat dilihat pada Gambar 05. 80% Kadar Air Cabai (%) 70% 60% 50% 40% 30% 20% 10% 0% C. Segar 95 105 Suhu Penggorengan Vakum (oC) 115 Gambar 05. Hubungan suhu penggorengan vakum terhadap kadar air cabai kering Dari hasil analisa kadar air cabai segar didapatkan 67%. Sedangkan kadar air yang terkandung pada cabai kering hasil penggorengan pada suhu 950C, 1050C dan 1150C adalah relatif sama yaitu 10,64%, 9,12% dan 10,82% secara berurutan. Hasil kadar air terendah yaitu 9,12% didapatkan pada suhu 105oC dengan lama pemanasan 60 menit, diduga bahwa pada suhu 105oC lama waktu penggorengan 60 menit merupakan kombinasi yang tepat, dimana dapat dikatakan bahwa pada suhu tersebut penggorengan dilakukan dengan suhu yang tinggi dibanding 95oC dan waktu yang lebih lama dibanding 115oC (30 menit). Hal ini menunjukkan adanya perubahan yang terjadi pada kadar air cabai sebelum penggorengan dan setelah 34 penggorengan. Kadar air yang didapatkan selanjutnya dijadikan parameter standar untuk mengevaluasi pengaruh perlakuan terhadap parameter mutu cabai kering. Kadar air cabai mengalami penurunan yang cukup besar yaitu kadar air pada cabai segar sebanyak 67% menjadi 10,64%, 9,12% dan 10,82% pada suhu 95oC, 105oC dan 115oC secara berurutan. Penurunan kadar air disebabkan suhu penggorengan yang dilakukan pada kondisi vakum (hampa) cukup tinggi sedangkan titik didih pada kondisi vakum sangat rendah yaitu 50oC-60oC dibanding dengan kondisi normal (1atm) sehingga menyebabkan air dengan cepat mengalami penguapan. Hal ini sesuai dengan pernyataan Komang (2011) bahwa Teknik penggorengan hampa yaitu menggoreng bahan baku (biasanya buah-buahan atau sayuran) dengan menurunkan tekanan udara pada ruang penggorengan sehingga menurunkan titik didih air sampai 50°- 60° C. 2. Kadar Vitamin C Cabai merupakan tanaman yang memiliki komponen antioksidan yang tinggi, seperti asam askorbat, total fenol, dan pigmen karotenoid dan capsicin atau oleoresin. Kandungan lain pada cabai yaitu protein dan vitamin yang berguna bagi tubuh. Vitamin C mudah larut dalam air dan mudah rusak akibat pemanasan. Faktor yang menyebabkan kerusakan vitamin C adalah lama penyimpanan, perendaman dalam air, pemanasan dalam waktu lama, dan pemanasan dalam alat yang terbuat dari besi atau tembaga. 35 Analisa kadar vitamin C dilakukan untuk mengetahui tingkat kerusakan kandungan mutu pada cabai kering setelah proses penggorengan. Kandungan vitamin C yang dapat bertahan dalam cabai setelah proses penggorengan sangat dipengaruhi oleh waktu dan suhu penggorengan. Hasil analisa vitamin C dapat dilihat pada Gambar 06. Kadar Vitamin C (mg/100gram) 140 120 100 80 60 40 20 0 C. Segar 95 105 Suhu Penggorengan Vakum (oC) 115 Gambar 06. Hubungan suhu penggorengan vakum dengan kadar vitamin C cabai kering Secara umum penggorengan cabai kriting menurunkan kadar vitamin C lebih dari 50%nya. Kadar vitamin C terendah terdapat pada suhu 1150C selama 30 menit yaitu 43,1mg/100gram. Hasil penggorengan pada suhu 1050C selama 60 menit memiliki kadar vitamin C yang relatif lebih tinggi yaitu 71,8mg/100gram, diduga pada suhu 105oC dengan lama waktu pemanasan 60 menit merupakan kombinasi yang tepat dimana suhu yang digunakan tidak terlalu tinggi dibanding suhu 115oC dan lama pemanasan lebih singkat dibanding pada suhu 95oC yaitu 90 menit. Pada suhu 950C kadar vitamin C relatif sama dengan suhu 115oC yaitu 51,3mg/100gram. 36 Hal ini menunjukkan vitamin C menurun pada proses pemanasan bergantung dari tingkat suhu dan lama waktu yang dilakukan. Hal ini sesuai dengan pernyataan Karadeniz dkk., (2006) bahwa Asam askorbat menurun dengan meningkatnya pemanasan. Sekitar setengah dari kandungan vitamin C akan rusak akibat pemanasan.jumlah kandungan vitamin yang hilang tergantung dari cara pemanasan yang dilakukan. Penggunaan vakum frying pada proses penggorengan cabai juga dapat mempengaruhi pengurangan vitamin C pada produk cabai kering. Selain karena pemanasan vitamin C juga dapat rusak karena penggunaan alat yang terbuat dari besi atau tembaga. Hal ini sesuai dengan pernyataan Almatsier (2001) bahwa Faktor yang menyebabkan kerusakan vitamin C adalah lama penyimpanan, perendaman dalam air, pemanasan dalam waktu yang lama, dan pemanasan dalam alat yang terbuat dari besi atau tembaga. Kadar vitamin C masih tersisa relatif tinggi pada cabai kering yang yang telah melalui proses penggorengan, karena proses penggorengan dilakukan secara vakum. Pada proses penggorengan vakum nutrisi bahan pangan akan relatif tetap dipertahankan. Bahan pangan atau sayuran yang digoreng dengan metode vakum frying akan dihasilkan produk dengan kandungan zat gizi seperti protein, lemak dan vitamin yang tetap terjaga. 37 3. Perubahan Warna Dutta dkk, (2005) Warna merah pada cabai merah berasal dari kandungan pigmen karotenoid. Karotenoid merupakan suatu pigmen berwarna oranye, merah, atau kuning bergantung pada jenis dan konsentrasinya. Hasil penelitian diperoleh warna sampel yang berbeda pada setiap perlakuan suhu. Semakin tinggi suhu yang digunakan maka warna merah pada cabai semakin berkurang. Selain itu lama waktu penggorengan pada tingkat suhu yang sama juga berpengaruh terhadap tingkat kehilangan karotenoid akibat melarut dalam minyak. Pengukuran warna cabai dilakukan dengan membandingkan masing-masing sampel cabai kering serta sampel cabai yang telah dibubukkan (Gambar 07). T1 T2 T3 Gambar 07. Warna cabai keriting kering dan warna bubuk cabai pengambilan gambar dengan kamera digital 14MP. 38 Warna cabai terbaik dihasilkan pada suhu penggorengan 95 0C namun memiliki kandungan vitamin C yang relatif rendah dari suhu 105 0C. Pada suhu 1050C dan suhu 1150C intensitas warna cabai mengalami penurunan tetapi masih tetap baik. Warna cabai yang dihasilkan dipengaruhi oleh tingkat suhu dan lama waktu penggorengan; warna cabai bersifat melarut dalam minyak dan tingkat kelarutan atau kerusakannya bergantung pada cara penggorengan. Hal ini sesuai dengan pernyataan Dutta dkk., (2005) bahwa Senyawa karotenoid biasanya terdapat pada buah-buahan berwarna merah yang merupakan suatu zat yang larut dalam minyak atau pelarut organik. Warna cabai yang dihasilkan pada masing-masing perlakuan suhu berbeda tetapi tidak menunjukkan kerusakan warna yang berarti. Hal ini terjadi karena proses penggorengan dilakukan dengan metode vakum. Dimana pada metode ini warna cabai masih tetap terjaga. Hal ini sesuai dengan pernyataan Agro dkk., (2005) Prinsip kerja dari system penggorengan vakum tersebut adalah dengan mengatur keseimbangan suhu dan tekanan vakum, sehingga menghasilkan produk dengan kualitas yang bagus dalam artian warna, aroma, dan ras buah-sayur tidak berubah. 4. Tingkat Kepedasan Indikasi penurunan mutu akibat proses penggorengan, selain ditunjukkan oleh indikator vitamin C dan warna cabai juga dapat ditunjukkan oleh tingkat kepedasan dari cabai kering goreng. Pengujian tingkat kepedasan tersebut dapat dilakukan secara uji organoleptik dengan metode uji beda segitiga. Pengujian ini bertujuan untuk mengetahui apakah 39 panelis mampu membedakan tingkat kepedasan dari sampel yang diujikan. Pada pengujian segitiga disajikan tiga sampel berkode dengan dua diantaranya berasal dari sampel yang sama. Panelis diminta untuk menentukan sampel mana yang berbeda di antara ketiga sampel tersebut. Iezar (2012) Uji segitiga digunakan untuk mendeteksi perbedaan yang kecil. Uji ini lebih banyak digunakan karena lebih peka daripada uji pasangan. Pada uji ini, masing – masing panelis disajikan secara acak tiga contoh berkode. Pengujian ketiga contoh itu biasanya dilakukan bersamaan tetapi dapat pula berurutan. Dua dari tiga contoh itu adalah sama dan yang ketiga berlainan. Panelis diminta memilih satu dari ketiga contoh yang berbeda dari dua yang lain. Hasil pengujian cabai kering dilihat pada Tabel 03. Tabel 03. Hasil uji beda tingkat kepedasan produk No Nama Panelis Hasil Pengujian 1. Nur Amaliah X 2. Nilarisa Meganita 3. Neni 4. Zul Fahri Nur X 5. Yulianti Reski A 6. Andi Anggaraeni 7. Eni Fajrin 8. Emi Hudria 9. Nur Ilma 10. Reskiati W. Anwar X Ket : X = Hasil pengujian yang keliru atau tidak dapat membedakan secara benar. = Hasil pengujian benar. 40 Pada hasil yang didapatkan dapat dikatakan sampel berbeda nyata. Sampel dikatakan berbeda nyata karena dari 10 orang panelis 7 diantaranya menjawab benar. Hal ini menunjukkan bahwa tingkat kepedasan dari cabai kering dapat dibedakan oleh panelis. Pada pengujian segitiga dibandingkan antara sampel suhu penggorengan 950C dan sampel penggorengan dengan suhu 1050C. Didapatkan hasil panelis mempu membedakan sampel tersebut dan memberikan keterangan bahwa sampel 95 0C lebih pedas karena itu dapat ditarik kesimpulan bahwa sampel pada suhu penggorengan 95 0C lebih pedas dibanding suhu 1050C dan suhu 1150C. Hasil yang diperoleh menunjukkan adanya perbedaan tingkat kepedasan dari setiap perlakuan, tingkat kepedasan yang berbeda- beda dipengaruhi oleh zat capsaisin yang terkandung dalam cabai. Zat capsaisin merupakan zat larut dalam minyak. 5. Kadar Minyak Pengeringan cabai dapat dilakukan dengan beberapa cara yaitu pengeringan alami dan pengeringan buatan. Pengeringan buatan dapat dilakukan dengan menggunakan oven maupun vakum frying. Pengeringan dengan vakum frying merupakan salah satu alternatif dimana kelebihan pengeringan dengan vakum frying dapat dilakukan dengan waktu yang singkat dan tidak bergantung pada musim. Pengeringan dengan mertode vakum memerlukan minyak untuk menggorengan. Minyak dapat masuki kedalam bahan pangan pada proses penggorengan, minyak yang masuk kedalam bahan sangat mempengaruhi tingkat kerusakan bahan. 41 Kadar minyak yang terkandung dalam bahan pangan merupakan faktor penting yang harus duketahui pada hasil penggorengan. Kadar minyak yang terdapat dalam bahan pangan dipengaruhi oleh jenis bahan, lama penggorengan dan suhu penggorengan. Proses penentuan kadar minyak dilakukan untuk mengetahui kandungan kadar minyak dari setiap sampel cabai segar dan cabai kering yang telah melalui proses penggorengan. Kataren (2005) Selama proses menggoreng berlangsung, maka sebagian minyak masuk kebagian kerak dan bagian luar sehingga outer zone dan mengisi ruang kosong yang pada mulanya diisi air. Hal ini sesuai dengan hasil yang didapatkan yaitu pada proses penggorengan menghasilkan produk cabai goreng berkadar minyak lebih tinggi. Hasil analisa kadar minyak cabai Kadar Minyak Cabai (%) segar dan cabai kering dapat dilihat pada Gambar 08. 50.00% 45.00% 40.00% 35.00% 30.00% 25.00% 20.00% 15.00% 10.00% 5.00% 0.00% C. Segar 95 105 Suhu Penggorengan Vakum (oC) 115 Gambar 08. Hubungan suhu penggorengan vakum terhadap kadar minyak cabai kering Penggorengan cabai kering dilakukan pada suhu 95 oC, 105oC dan 115oC, pada tekanan normal (1atm) penggorengan tidak dapat dilakukan pada suhu tersebut karena belum mencapai titik didih minyak yaitu 110oC – 42 200oC. Pada tekanan vakum penggorengan dapat dilakukan pada suhu rendah karena titik didih minyak dapat diturunkan menjadi 80oC - 100oC. Hal ini sesuai dengan pernyataan Agro,.dkk (2005) bahwa Kondisi vakum dapat menyebabkan penurunan titik didih minyak dari 110ºC – 200ºC menjadi 80ºC – 100ºC sehingga dapat mencegah terjadinya perubahan rasa, aroma, dan warna bahan seperti mangga dan buahan lainnya Secara umum proses penggorengan cabai kering menaikkan kadar minyak yang ada pada cabai. Hasil yang diperoleh kadar minyak cabai keriting segar sebelum penggorengan adalah 0.55% dan pada suhu 95 0C, 1050C dan 1150C mengalami kenaikan yaitu 24,49%, 20,965% dan pada 44,925% secara berurutan. Hasil analisa kadar minyak cabai kering pada suhu 950C dan suhu 1050C relatif sama. Tapi pada penggorengan 115 0C kadar minyak sangat tinggi, alasan mengapa kadar minyak pada suhu 1150C tinggi belum diketahui secara pasti namun diduga bahwa minyak tertahan pada biji cabai yang mengalami pengerasan pada permukaan akibat karena efek pemanasan suhu tinggi (case hardening) minyak yang berada didalam biji tertahan dan tidak dapat keluar pada saat dilakukan proses pemusingan dengan alat spinner. Hal ini sesuai dengan pernyataan Marliyati dkk., (1992) Case hardening yaitu suatu keadaan dimana luar (permukaan) bahan sudah kering tapi bagian dalam masih basah. Penyebab Case hardening adalah suhu pemanasan yang terlalu tinggi . 6. Rendemen Hal-hal yang perlu diperhatikan pada peoses penggorengan cabai kering adalah keadaan zat yang digunakan sebagai indikator penurunan 43 mutu seperti kadar vitamin C, intensitas warna, dan tingkat kepedasan dari produk hasil penggorengan mengalami pengurangan hal ini mempengaruhi rendemen cabai. Selain itu rendemen sering dijadikan sebagai acuan indicator mutu secara kuantitatif dari suatu proses pengolahan pangan, seperti halnya penggorengan. Rendemen pada cabai kering ditentukan dengan membagikan antara berat cabai kering dibagi dengan berat cabai segar sebelum penggorengan, rendemen cabai yang dihasilkan menunjukkan berapa banyak kandungan dari cabai yang masih tersisah pada cabai kering. Rendemen yang dihasilkan pada cabai kering rata – rata 30,30%-34,90%. Secara umum terdapat perbedaan tingkat rendemen cabai keriting kering hasil penggorengan pada suhu yang berbeda. Perbedaan tersebut banyak dipengaruhi oleh perbedaan kandungan minyaknya. Tetapi sedikit dipengaruhi oleh perbedaan kadar air. Hasil analisa rendemen cabai kering dapat dilihat pada Gambar 09. Rendemen Cabai Kering (%) 40.00% 35.00% 30.00% 25.00% 20.00% 15.00% 10.00% 5.00% 0.00% 95 105 115 Suhu Penggorengan Vakum (oC) Gambar 09. Hubungan suhu penggorengan vakum terhadap rendemen cabai kering 44 Rendemen tertinggi dihasilkan pada suhu 1150C, rendemen yang tinggi pada umumnya baik pada produk. Berbeda dengan cabai kering hasil penggorengan. Rendemen tinggi justru menunjukkan banyaknya minyak yang tertahan pada cabai kering. Peningkatan rendemen ini diduga karena terjadi case hardening yang menyebabkan tertahannya minyak didalam biji cabai. Sampel T3 hasil penggorengan pada suhu 115 0C memiliki kadar minyak tertinggi yaitu 45% dengan kadar air 10,82% sedangkan sampel T2 hasil penggorengan pada suhu 1050C memiliki kandungan minyak 21% dengan kadar air 9,12%. Kadar minyak yang tinggi pada sampel produk T3 secara kualitatif tidak dikehendaki karena selain dapat menurunkan tingkat kepedasan dan intensitas warna, juga daya simpan produk. Sampel produk T3 adalah hasil penggorengan pada suhu tertinggi yaitu 1150C. dihawatirkan pada proses penggorengan yang berulang dan terus menerus walaupun dalam kondisi vakum sekitar 50-57CmHg kualitas minyak menurun; produk T3 tersebut diduga tidak dapat disimpan lebih lama akibat kadar minyak yang tinggi hasil pemanasan berulang pada suhu relatif tinggi. 45 V. KESIMPULAN DAN SARAN A. Kesimpulan 1. Proses pengeringan cabai keriting segar dengan metode penggorengan vakum sangat dipengaruhi oleh suhu dan lama waktu pemanasan pada tekanan vakum 50-57CmHg. 2. Penggorengan pada suhu 1050C menghasilkan produk yang bermutu relatif baik berdasarkan tingkat penurunan yang relatif rendah untuk kadar vitamin C, intensitas warna, tingkat kepedasan dengan kadar minyak yang relatif rendah. B. Saran Kondisi alat penggorengan vakum yang digunakan dalam kondisi yang kurang baik dimana tekanan vakum hanya mencapai 50-57CmHg sehingga penggorengan pada suhu 800C dengan lama penggorengan 4 jam tidak berhasil. Diduga penggorengan pada suhu 80 0C dapat dilakukan apabila tekanan vakum dapat mencapai tekanan maksimal yaitu 76CmHg. Karena itu perlu dilakukan penelitian pengeringan cabai keriting segar pada kondisi alat yang baik. 46 DAFTAR PUSTAKA Almatsier, S. 2001. Prinsip Dasar Ilmu Gizi. Jakarta: Gramedia Pustaka Utama. Affil 2011. Penuntun Dasar-dasar Teknologi dan Mekanisasi Pertanian. Universitas Hasanuddin, Makasar. http://affilendi.blogspot.com/2011/05/i.html. diakses 30 oktober 2011. Argo, D.B., dkk. 2011. Mesin Penggorengan Hampa Sistem Swing dan Penerapannya Pada Industri Keripik Buah. http://www.Dikti.org/ p3m/ abstrak/ ristek/. Diakses pada 30 oktober 2011. Dalimartha, S., 2003, Cabai Merah (Capsicum Annumm L.), (Online)(Pusat%20Data%20%26%20Informasi%20PERSI%202.htm?show= arsipnews&tbl=alternatif, diakses tanggal 29 september 2011. Dutta, D.,Chaudhuri,U.R., Chakraborty, R.,2004, Retention of β-carotene in frozen carrots under frying condition of temperature and time of storage, Jadavpur University, Kolkata-700032, India. Direktorat Gizi Departemen Kesehatan RI .1981.Daf tar Komposisi Bahan Makanan. BhataraK arya Aksara.Jakarta. Erickson. M.D. and Frey, N. 1994. Property anhanced oils in food application. Food Technology, 48, 63 – 68 Fardiaz, Dedi, et. al. 1992. Petunjuk Laboratorium Teknik Analisis Sifat Kimia dan Fungsional Komponen Pangan. Departemen Pendidikan dan Kebudayaan Direktorat Jenderal Pendidikan Tinggi PAU Pangan dan Gizi IPB. Bogor. Hasbullah, 2012, Teknologi Tepat Guna Pengolahan Pangan Cabe kering dan Cabe bubuk.http://www.iptek.net.id/ind/warintek/?mnu=6&ttg=6&doc=6d07. Diakses 10 februari 2012. Iezar, 2012. Uji Pembedaan Segi Tiga. http://ml.scribd.com/doc/89961073/PEMBAHASAN-wastu-segitiga. diakses 26 apri 2012. Ketaren, S. 1986. Minyak dan Lemak Pangan. UI Press. Jakarta. Komang, T. 2011. Vacuum. diakses 23 juli 2012. http://www.scribd.com/doc/84241717/Vacuum. 47 Nussanda, 2009. Tips Pengeringan Cabai Merah. http://www.infoagrobisnis.com/2009/06/tips-pengeringan-cabai-merah.html. Diakses 10 Februari 2012. Realmaya, 2007. Ada Apa Dibalik Pedasnya Cabai, http://id.shvoong.com/ medicine-and-health/1728756-ada-apa-di-balikpedasnya/, diakses 30 oktober 2011. Saridian Satrix. 2010. Minyak Goreng Sehat Berdasarkan Tingginya Titik Asap. Dalam Batavias.co.id. diakses 30 Oktober 2011 Sembiring, N.N. 2009. Pengaruh Jenis Bahan Pengemas terhadap Kualitas Produk Cabai Merah (Capsicum annuum L.). Tesis. Pascasarjana Universitas Sumatera Utara, Medan. Setiadi. 1995. Bertanam Cabai. Penebar Swadaya. Jakarta. Shyu, S., Hau, L., & Hwang, S. 1998. Effect of Vacuum Frying on the Oxidative Stability of Oils. Journal of the American Oil Chemists’ Society, 75:13931398. Sudarmadji, Slamet, et. al. 1989. Analisa Bahan Makanan dan Pertanian. Liberty. Yogyakarta. Widaningrum dan Nurdi Setyawan, 2009, Standarisasi Keripik Sayuran (Wortel) Sebagai Upayapeningkatan Daya Saing Produk Olahan Hortikultura . Balai besar Litbang Pascapanen Pertanian, Bogor. Winarno, F. G. 2002. Kimia Pangan dan Gizi. PT Gramedia Pustaka Utama. Jakarta. Yuniarto, K. 2006. Kerusakan Mutu Minyak Penggorengan Hampa dalam Pembuatan Keripik Kentang. Prosiding PATPI, UGM, Jogjakarta. 48 LAMPIRAN A. Lampiran Gambar Gambar 10. Alat Penggorengan Hampa “Vakum Frying” Gambar 11. Cabai Keriting Sebelum Penggorengan 49 Gambar 12. Cabai Keriting Setelah Penggorengan Gambar 13. Cabai Hasil Penggorengan Sebelum Spinner 50 Gambar 14. Cabai Kering Setelah Spinner Gambar 15. Cabai Keriting Kering 51 Gambar 16. Cabai Kering Untuk Analisa Gambar 17. Uji Organoleptik Cabai Kering 52 Gambar 18. Tahap Analisa Kadar Vitamin C Cabai Gambar 19. Tahap Analisa Kadar Minyak Cabaik 53 B. Lampiran Tabel a. Tabel 4. Hasil Analisa Kadar Air Cabai Kontrol 95 (1jam 30 menit) Ulangan 1 66.06% 9,7%% Ulangan 2 67,92% 11,59% Rata Rata 66,99% 10,64% 105 (1jam) 115(30 menit) 10,89% 7,34% 9,115% 9,57% 12,06% 10,815% b. Tabel 5. Hasil Analisa Kadar Vitamin C Cabai Kontrol 95 (1jam 30 105 (1jam) menit) Ulangan 1 0.11968% 0.049597% 0.05744% Ulangan 2 0.12672% 0.055585% 0.86311% Rata Rata 0.12% 0.05% 0.07% c. Tabel 6. Hasil Analisa Kadar Minyak Cabai Kontrol 95 (1jam 30 105 (1jam) menit) Ulangan 1 0.32% 37.32% 19.12% Ulangan 2 0.78% 15.66% 22.81% Rata Rata 0.55% 26.49% 20.965% d. Tabel 7 . Hasil Perhitungan Rendemen Cabai 95 (1jam 30 105 (1jam) menit) Ulangan 1 33,8% 26,2% Ulangan 2 26,8% 23,7% Rata Rata 30,3% 24,95% 115(30 menit) 0.037734% 0.036377% 0.04% 115(30 menit) 47.52% 42.33% 44.925% 115 (30 menit) 37,3% 32,5% 34,9% 54 55