Perhitungan Heat Loss Pada Pipa Transmisi Uap - HFI DIY

advertisement

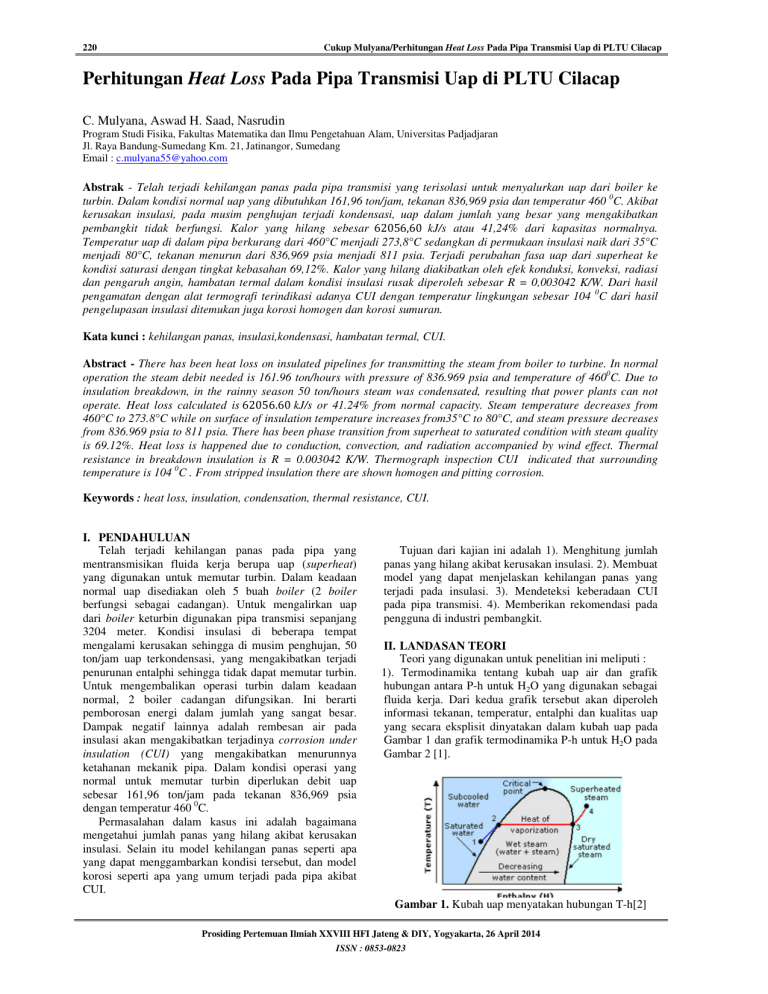

220 Cukup Mulyana/Perhitungan Heat Loss Pada Pipa Transmisi Uap di PLTU Cilacap Perhitungan Heat Loss Pada Pipa Transmisi Uap di PLTU Cilacap C. Mulyana, Aswad H. Saad, Nasrudin Program Studi Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Padjadjaran Jl. Raya Bandung-Sumedang Km. 21, Jatinangor, Sumedang Email : [email protected] Abstrak - Telah terjadi kehilangan panas pada pipa transmisi yang terisolasi untuk menyalurkan uap dari boiler ke turbin. Dalam kondisi normal uap yang dibutuhkan 161,96 ton/jam, tekanan 836,969 psia dan temperatur 460 0C. Akibat kerusakan insulasi, pada musim penghujan terjadi kondensasi, uap dalam jumlah yang besar yang mengakibatkan pembangkit tidak berfungsi. Kalor yang hilang sebesar 62056,60 kJ/s atau 41,24% dari kapasitas normalnya. Temperatur uap di dalam pipa berkurang dari 460°C menjadi 273,8°C sedangkan di permukaan insulasi naik dari 35°C menjadi 80°C, tekanan menurun dari 836,969 psia menjadi 811 psia. Terjadi perubahan fasa uap dari superheat ke kondisi saturasi dengan tingkat kebasahan 69,12%. Kalor yang hilang diakibatkan oleh efek konduksi, konveksi, radiasi dan pengaruh angin, hambatan termal dalam kondisi insulasi rusak diperoleh sebesar R = 0,003042 K/W. Dari hasil pengamatan dengan alat termografi terindikasi adanya CUI dengan temperatur lingkungan sebesar 104 0C dari hasil pengelupasan insulasi ditemukan juga korosi homogen dan korosi sumuran. Kata kunci : kehilangan panas, insulasi,kondensasi, hambatan termal, CUI. Abstract - There has been heat loss on insulated pipelines for transmitting the steam from boiler to turbine. In normal operation the steam debit needed is 161.96 ton/hours with pressure of 836.969 psia and temperature of 4600C. Due to insulation breakdown, in the rainny season 50 ton/hours steam was condensated, resulting that power plants can not operate. Heat loss calculated is 62056.60 kJ/s or 41.24% from normal capacity. Steam temperature decreases from 460°C to 273.8°C while on surface of insulation temperature increases from35°C to 80°C, and steam pressure decreases from 836.969 psia to 811 psia. There has been phase transition from superheat to saturated condition with steam quality is 69.12%. Heat loss is happened due to conduction, convection, and radiation accompanied by wind effect. Thermal resistance in breakdown insulation is R = 0.003042 K/W. Thermograph inspection CUI indicated that surrounding temperature is 104 0C . From stripped insulation there are shown homogen and pitting corrosion. Keywords : heat loss, insulation, condensation, thermal resistance, CUI. I. PENDAHULUAN Telah terjadi kehilangan panas pada pipa yang mentransmisikan fluida kerja berupa uap (superheat) yang digunakan untuk memutar turbin. Dalam keadaan normal uap disediakan oleh 5 buah boiler (2 boiler berfungsi sebagai cadangan). Untuk mengalirkan uap dari boiler keturbin digunakan pipa transmisi sepanjang 3204 meter. Kondisi insulasi di beberapa tempat mengalami kerusakan sehingga di musim penghujan, 50 ton/jam uap terkondensasi, yang mengakibatkan terjadi penurunan entalphi sehingga tidak dapat memutar turbin. Untuk mengembalikan operasi turbin dalam keadaan normal, 2 boiler cadangan difungsikan. Ini berarti pemborosan energi dalam jumlah yang sangat besar. Dampak negatif lainnya adalah rembesan air pada insulasi akan mengakibatkan terjadinya corrosion under insulation (CUI) yang mengakibatkan menurunnya ketahanan mekanik pipa. Dalam kondisi operasi yang normal untuk memutar turbin diperlukan debit uap sebesar 161,96 ton/jam pada tekanan 836,969 psia dengan temperatur 460 0C. Permasalahan dalam kasus ini adalah bagaimana mengetahui jumlah panas yang hilang akibat kerusakan insulasi. Selain itu model kehilangan panas seperti apa yang dapat menggambarkan kondisi tersebut, dan model korosi seperti apa yang umum terjadi pada pipa akibat CUI. Tujuan dari kajian ini adalah 1). Menghitung jumlah panas yang hilang akibat kerusakan insulasi. 2). Membuat model yang dapat menjelaskan kehilangan panas yang terjadi pada insulasi. 3). Mendeteksi keberadaan CUI pada pipa transmisi. 4). Memberikan rekomendasi pada pengguna di industri pembangkit. II. LANDASAN TEORI Teori yang digunakan untuk penelitian ini meliputi : 1). Termodinamika tentang kubah uap air dan grafik hubungan antara P-h untuk H2O yang digunakan sebagai fluida kerja. Dari kedua grafik tersebut akan diperoleh informasi tekanan, temperatur, entalphi dan kualitas uap yang secara eksplisit dinyatakan dalam kubah uap pada Gambar 1 dan grafik termodinamika P-h untuk H2O pada Gambar 2 [1]. Gambar 1. Kubah uap menyatakan hubungan T-h[2] Prosiding Pertemuan Ilmiah XXVIII HFI Jateng & DIY, Yogyakarta, 26 April 2014 ISSN : 0853-0823 Cukup Mulyana/Perhitungan Heat Loss Pada Pipa Transmisi Uap di PLTU Cilacap 221 • Kondensasi uap air pada permukaan pipa • Pengaruh suhu (elevated, gradient, & cycling) • Kondisi coating • Kondisi insulasi/jacket Jenis korosi ini umumnya berbentuk korosi sumuran, korosi retak tegang dalam beberapa kasus yang jarang berbentuk korosi homogen.[5,7] III. METODE PENELITIAN Gambar 2. Grafik thermodinamika P-h untuk H2O[3] 2). Teori tentang heat transfer konduksi, konveksi dan radiasi pada pipa berbentuk silinder. (a). Laju kehilangan panas untuk proses konduksi [4]. (1) Dengan : k = koefisien konduktivitas termal material, L= panjang pipa, r2= jari-jari pipa terhadap insulasi, r1= jarijari dalam pipa, T=temperatur. (b). Laju kehilangan panas untuk proses konveksi 2 !" (2) Dengan : h= koefisien transfer pada insulasi (c). Laju kehilangan panas untuk proses radiasi & & # $% (3) Dengan : σ = konstanta Stefen-Boltzman, ε= emisivitas material. (d). Laju kehilangan panas konveksi dengan pengaruh angin. +., -./.0, /., 1.95) * (4) Gambar 3. Bagan Alir Penelitian Objek penelitian adalah kasus kehilangan panas pada pipa transmisi uap di PLTU Cilacap. Kasus serupa dapat terjadi diberbagai pembangkit lainnya, sehingga cukup menarik untuk diangkat sebagai kajian untuk memberikan solusi terhadap problem yang terjadi di pembangkit. Yang diteliti mencakup tiga aspek yang saling terkait yaitu perhitungan heat loss, rekontruksi model kerusakan insulasi dan corrosion under insulation. Setelah dianalisa ditarik kesimpulan dan rekomendasi untuk pengguna. IV. HASIL DAN PEMBAHASAN 4.1 Data Desain dan Operasional Lapangan Hasil pengumpulan data berupa parameter desain dan operasi di lapangan, ditunjukan pada tabel 1 – tabel 5. /.0, Dengan : v= kecepatan angin. 3). Model thermal resistance pada perhitungan kehilangan panas Untuk pipa berbentuk silinder, thermal resistance untuk proses konduksi dinyatakan oleh 1 (5) Sedangkan thermal resistance untuk proses konveksi dinyatakan oleh + 1 # (6) Laju kehilangan panas dinyatakan oleh persamaan : ∆3 4 Hambatan termal untuk seri R = R1 +R2 Hambatan termal untuk pararel + + + 5 4 4 4 (7) (8) Tabel 1. Tekanan dan temperatur operasi turbin [8] tekanan temperatur temperatur tekanan (psia) (°C) (°F) (kg/cm2) Hp 58,9 836,97 460 860 Mp 19,12 271,68 360 680 Lp 3,45 49,03 230 446 Tabel 2. Kapasitas boiler[8] FlowRate Boiler Ton/h B1 53,4 6 + B2 54,43 6 B3 54,13 60 B4 6& B5 43 6, kg/s 14,83 15,12 15,04 11,94 Lbm/s 32,71 33,34 33,15 26,34 % Cap 89,07 90,72 90,22 71,6 (9) 4). Corrosion Under Insulation (CUI) CUI merupakan fenomena korosi yang terjadi akibat terjebaknya air di dalam insulasi sehingga menyebabkan proses korosi berlangsung. Material yang rentan terhadap CUI antara lain Carbon steel, low alloy steels, 300 Series SS and duplex stainless steels.CUI ini dipengaruhi dan dipercepat oleh beberapa faktor antara lain [5,6] : • Masuknya/merembesnya air melalui insulasi dan terjebak di dalam insulasi Tabel 3. Geometri pipa[8] Material Pipa Baja Karbon Diameter Pipa D₁ 0,225 m Jari-jari Pipa r₁ 0,113 m Panjang Pipa L 31 m Prosiding Pertemuan Ilmiah XXVIII HFI Jateng & DIY, Yogyakarta, 26 April 2014 ISSN : 0853-0823 222 Cukup Mulyana/Perhitungan Heat Loss Pada Pipa Transmisi Uap di PLTU Cilacap Tabel 4. Data insulasi[8] Kalsium Silikat Ketebalan rc 0,065 m Jari-jari r2 0,113 m Konduktivitas k 0,074 W/(m.K) ε 0,900 Material Emisivitas Permukaan Tabel 5. Besaran fisis yang relevan[8] v 0,2 m/s hs 4237,83 W/m².K Rs 0 m².K/W Ri 0,028 m².K/W h 35,301 W/m².K hc 14,722 W/m².K σ 5,67 x 10-8 Dengan v = Kecepatan angin, hs= koefisien perpindahan panas di udara, Rs= hambatan termal permukaan, Ri= hambatan termal insulasi, h= koefisien perpindahan panas pada insulasi, hc= koefisien perpindahan panas tanpa insulasi, σ = konstanta Stefan-Boltzmann. 4.2 Hasil Perhitungan 4.2.1 Heat LossPada Kondisi Normal Dalam keadaan normal debit uap 6 = 99,2005 lbm/s, tekanan uap = 836,96 psia dan temperatur 460 0C fasa uap dalam keadaan superheat. Dengan menggunakan grafik pada gambar 2 diperoleh enthalpi spesifik uap h = 1438 Btu/lbm sedangkan entalphi total 8 6 9 " 142650,319 Btu/s = 150490,895 kJ/s. Panas yang hilang disebabkan karena efek konduksi, konveksi dan radiasi serta pengaruh angin, dan dihitung dengan persamaan dibawah ini : + 5 5 0 5 & (10) Dengan + =1392,64 kJ/s panas yang hilang karena efek konduksi pada insulasi, =392,44 kJ/s panas yang hilang karena efek konveksi pada insulasi, 0 = 26,74 kJ/spanas yang hilang karena efek radiasi pada cladding ke udara luar, & =13,16 kJ/s panas yang hilang karena efek konveksi disertai pengaruh angin ke udara. Dengan mensubstitusikan persamaan (1)-(4) ke persamaan (10), diperoleh panas yang hilang total= 1824,98 kJ/s. Daya efektif yang digunakan untuk memutar turbin ABC 150490,89 DE/F dengan panas yang hilang relatif kecil sekitar 1,2 % sehingga dapat diabaikan. 4.2.2 Heat Loss Dalam Keadaan Insulasi Rusak Pada musim penghujan jumlah panas yang hilang meningkat, 50 ton/jam uap terkondensasi menjadi air akibat kerusakan insulasi. Untuk menghitung panas yang hilang pertama dihitung tingkat kebasahan uap yang dirumuskan : H IHJKLMNLOPOQ G (11) H Dimana 6 adalah penjumlahan debit massa yang dihasilkan oleh boiler 1-3 pada kondisi operasi dengan kapasitas 90%. Dari persamaan (11), diperoleh x = 69,12%. Dengan menggunakan grafik pada gambar 2 serta asumsi tekanan P konstan = 836,96 psia diperoleh temperatur uapT = 273,8 0C dengan enthalpi spesifik huap = 995 Btu/lbm =2314,17 kJ/kg (uap dalam keadaan saturasi). Sedangkan dalam keadaan tersebut hair=509,20 Btu/lbm sehingga diperoleh entalphi total uap 68232,62 Btu/s dan entalphi total air 15594,25 Btu/s sehingga entalphi total pada saat kerusakan insulasi 83826,87 Btu/s. Laju panas yang hilang dapat dihitung dari selisih entalphi total pada saat normal dikurang entalphi total pada saat keadaan rusak, diperoleh 58823,45 Btu/s dalam satuan SI 62056,60 kJ/s atau 41,24%. Dalam kenyataannya terjadi perubahan tekanan fluida di dalam pipa dari tabel H2O saturasi diperoleh tekanan 811 psia. 4.2.3 Rekontruksi Model Kehilangan Panas Ketika Terjadi Kerusakan Insulasi Gambar 5 adalah model kerusakan insulasi yang ditunjukan oleh adanya permukaan insulasi yang terkelupas dibeberapa bagian. Di tempat tersebut lebih banyak kalor yang keluar dibandingkan dibagian yang tidak mengalami kerusakan. Gambar 5. Model kehilangan panas pada keadaan insulasi rusak Total panas yang hilang pada keadaan insulasi rusak adalah 62056,60 kJ/s uap di dalam pipa berada dalam keadaan saturasi. Dengan menggunakan model resistansi termal, kehilangan panas digambarkan dalam bentuk hubungan seri dan paralel yang berjenjang. Model hambatan termal digunakan untuk mereprentasikan keadaan insulasi yang rusak, seperti pada gambar berikut : Gambar 4. Model kehilangan panas pada keadaan normal Gambar 4 adalah model kehilangan panas pada keadaan insulasi normal. Temperatur uap di dalam pipa berkurang dari 460°C menjadi 454,4°C akibat adanya kalor yang hilang. Gambar 6. Model hambatan termal Prosiding Pertemuan Ilmiah XXVIII HFI Jateng & DIY, Yogyakarta, 26 April 2014 ISSN : 0853-0823 Cukup Mulyana/Perhitungan Heat Loss Pada Pipa Transmisi Uap di PLTU Cilacap 223 Dalam keadaan rusak, temperatur permukaan pipa hasil pemeriksaan termografi terbagi menjadi 3 bagian, di daerah yang insulasinya masih baik < 60°C, di daerah yang insulasinya rusak > 100°C, sedangkan di daerah CUI antara 60°C - 100°C seperti terlihat pada gambar 6. Selain itu dibeberapa bagian ada bagian yang tidak terinsulasi temperaturnya >100°C. Panjang pipa berdasarkan kategori kerusakannya terlihat pada tabel 6. Tabel 6. Kategori kerusakan pipa[9] No. Kategori Panjang Pipa (m) 1 Indikasi CUI 8 2 Kerusakan Insulasi 1871 3 Pipa Tanpa Insulasi 33 4 Kondisi Baik 992 Total Panjang Pipa 3204 Dengan prinsip proporsional antara panjang pipa dan temperatur di permukaannya, temperatur di luar pipa ditetapkan 80°C. Model hambatan termal pada insulasi terlihat pada gambar 7 terdiri atas tiga jalur paralel, yang tersusun dari satu jalur panas yang keluar dibagian yang insulasinya masih baik dinyatakan oleh hubungan seri antara hambaran termal Rk dan Rh. disamping itu dua jalur hambatan termal dibagian yang insulasi rusak digabungkan dengan CUI, dinyatakan dengan Rk’ yang akan dihitung nilainya. Jalur terakhir adalah bagian pipa yang insulasinya tidak terpasang, dinyatakan dengan Rh’ Gambar 8. Hasil pemeriksaan termografi di daerah pipa tanpa insulasi 4.2.4 Corrosion Under Insulation (CUI) Efek samping dari kebocoran insulasi adalah kemungkinan terjadinya korosi dibawah insulasi. Hal ini disebabkan karena sejumlah air masuk kedalam pipateru tama pada musim penghujan terperangkap di permukaan pipa dibawah temperature dibawah 175°C yang kemudian mengaktivasi terjadinya korosi. Hasil pemeriksaan termografi di daerah CUI ditunjukan oleh gambar 9. Citra yang terbentuk disekitar pipa mengindikasikan adanya CUI. Temperatur didaerah tersebut sekitar 104°C, sehingga berpotensi untuk terjadinya CUI. Untuk memastikan selanjutnya insulasinya dibuka dan terlihat produk korosi dipermukaan pipa. Umumnya jenis korosi yang terjadi penggabungan antara korosi homogeny dan korosi sumuran. Karena tekanan fluida yang tinggi dari dalam pipa, korosi sumuran akan menginduksi terjadinya korosi retak tegang (stress corrosion cracking, SCC) yang sering kali tidak terdeteksi dari awal. Panjang keretakan pipa akibat terjadinya SCC, pada batas waktu tertentu akan menyebabkan pecahnya pipa dengan mendadak, sehingga sangat merugikan baik dilihat darisisi produksi maupun finansial. Gambar 7. Model hambatan termal Dari persamaan (5) dan (6), didapatkan hasil Rk=0,00031 K/W dan Rh=2,17x10-5 K/W. Sedangkan Rh’ dihitung dengan persamaan (12), diperolehRh’=1,89x10-5 K/W. (12) Hambatan total dihitung dengan memparalelkan (Rk+ Rh)// Rk’// Rh’. Sebelumnya terlebih dahulu dihitung hambatan total R dengan persamaan (7), diperoleh R = 0,003042 K/W. Selanjutnya dihitung nilai Rk’ dengan persamaan (13), diperolehRk’=1,88x10-5 K/W. (13) Dari model rekontruksi yang dibuat sebagian besar kebocoran kalor diakibatkan karena rusaknya insulasi. Dilihat dari nilai hambatan termal yang sangat kecil di bagian pipa yang tidak terinsulasi keluar kalor yang besar, diindikasikan oleh temperatur yang tinggi diperoleh dari hasil pemeriksaan termografi seperti terlihat pada gambar 8. Tetapi hanya terjadi pada wilayah yang sempit sehingga total kalor yang dikeluarkan relatif kecil. Gambar 9. Hasil pemeriksaan termografi pada pipa yang mengalami CUI. V. KESIMPULAN Dari hasil penelitian ini disimpulkan bahwa : 1). Jumlah kalor yang hilang pada pipa transmisi uap akibat kerusakan insulasi dimusim penghujan sebesar kJ/s atau 41,24% dari kapasitas normalnya. Temperatur uap di dalam pipa berkurang dari 460°C menjadi 273,8°C sedangkan di permukaan insulasi naik dari 35°C menjadi 80°C, tekanan menurun dari 836,8 psia menjadi 811 psia. Prosiding Pertemuan Ilmiah XXVIII HFI Jateng & DIY, Yogyakarta, 26 April 2014 224 Cukup Mulyana/Perhitungan Heat Loss Pada Pipa Transmisi Uap di PLTU Cilacap Terjadi perubahan fasa uap dari superheat ke kondisi saturasi dengan tingkat kebasahan 69,12%. 2). Kehilangan panas pada insulasi yang rusak dijelaskan dengan tiga jalur hambatan termal yang disusun paralel. Pertama akibat konduksi dan konveksi yang diserikan dengan masing-masing hambatan termal Rk=0,00031 K/W dan Rh=2,17x10-5 K/Wdi bagian insulasi yang masih utuh, kedua akibat efek konduksi di bagian insulasi yang rusak dengan hambatan termal Rk’=1,88x10-5 K/W dan yang terakhir akibat efek konveksi di bagian pipa tanpa insulasi dengan hambatan termal Rh’=1,89x10-5 K/W. 3). Dengan menggunakan termografi terdeteksi adanya fenomena CUI disebagian kecil dari pipa dengan temperatur disekitanya sebesar 104°C. Dari hasil pengelupasan insulasi terlihat adanya jejak korosi yang homogen disertai dengan korosi sumuran. 4). Rekomendasi a). Mengganti insulasi dengan jenis yang lebih baik, b). Menutup pipa yang terbuka dengan insulator flexible aerogel ASTM C 1728 termasuk segmen steam trap, valves, bagian flanges, dan nozzle. PUSTAKA [1] Kreith, Frank. The CRC Handbook of Thermal Engineering. 2000. [2] www.roymech.co.uk, diakses 13 Oktober 2014 [3] www.steamtablesonline.com diakses 13 Oktober 2014 [4] J. Moran, Howard N. Shapiro. Fundamental of Engineering Thermodynamics 5th Edition. 2006. [5] Winnik, S. Corrosion Under Insulation (CUI) Guidelines. 2008. [6] API. Piping Inspection Code API 570 3rd Edition. Energy API. 2009 [7] API. Fitness for Service Example Problem Manual API 579-2/ASME FFS-2. Energy API. 2009 [8] Parameter Fisis Desain Operasi pada PLTU Cilacap. 2013 [9] Pemeriksaan/Mapping Kondisi Isolasi dan CUI di Line Service Steam Dengan Metode Scanning Infrared Thermovision di Area UTL 50, OM 40 & FOC I. 2013 UCAPAN TERIMA KASIH Ucapan terima kasih kami tujukan kepada direktur PT. AT Solusi yang telah memberikan kesempatan kepada kami untuk mendapatkan data sehingga penelitian ini dapat dilaksanakan. Prosiding Pertemuan Ilmiah XXVIII HFI Jateng & DIY, Yogyakarta, 26 April 2014 ISSN : 0853-0823