34 BAB IV HASIL DAN PEMBAHASAN 4.1 Deskripsi Produk Tuna

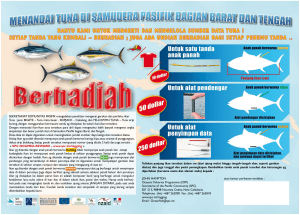

advertisement

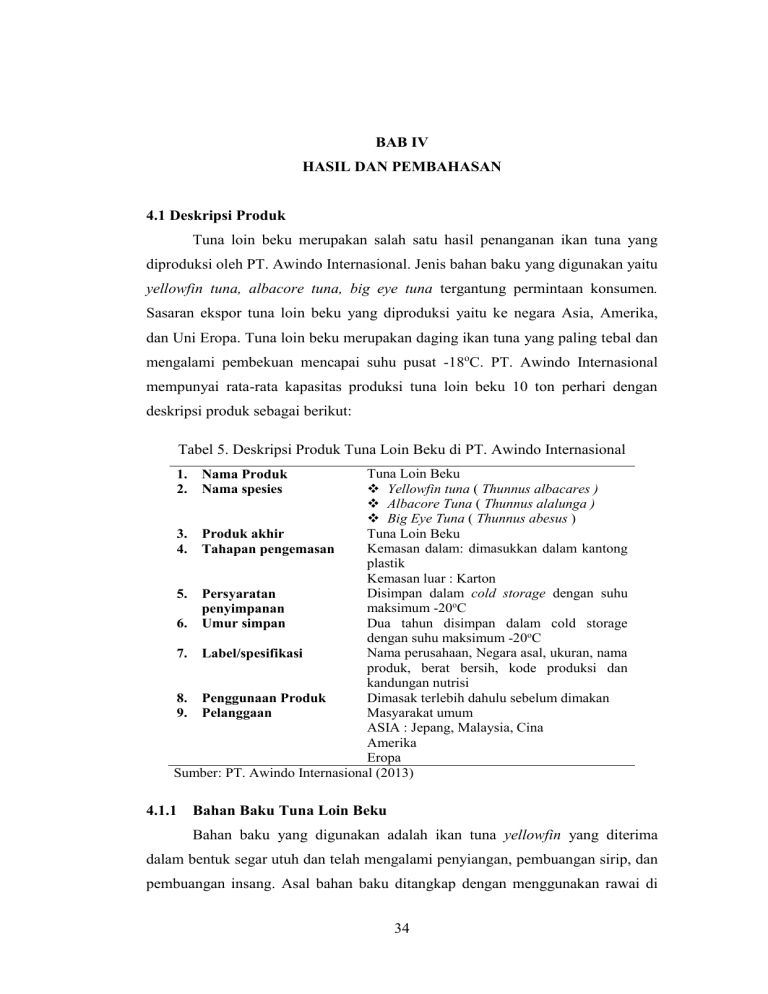

BAB IV HASIL DAN PEMBAHASAN 4.1 Deskripsi Produk Tuna loin beku merupakan salah satu hasil penanganan ikan tuna yang diproduksi oleh PT. Awindo Internasional. Jenis bahan baku yang digunakan yaitu yellowfin tuna, albacore tuna, big eye tuna tergantung permintaan konsumen. Sasaran ekspor tuna loin beku yang diproduksi yaitu ke negara Asia, Amerika, dan Uni Eropa. Tuna loin beku merupakan daging ikan tuna yang paling tebal dan mengalami pembekuan mencapai suhu pusat -18oC. PT. Awindo Internasional mempunyai rata-rata kapasitas produksi tuna loin beku 10 ton perhari dengan deskripsi produk sebagai berikut: Tabel 5. Deskripsi Produk Tuna Loin Beku di PT. Awindo Internasional Tuna Loin Beku Yellowfin tuna ( Thunnus albacares ) Albacore Tuna ( Thunnus alalunga ) Big Eye Tuna ( Thunnus abesus ) Tuna Loin Beku 3. Produk akhir Kemasan dalam: dimasukkan dalam kantong 4. Tahapan pengemasan plastik Kemasan luar : Karton Disimpan dalam cold storage dengan suhu 5. Persyaratan maksimum -20oC penyimpanan Dua tahun disimpan dalam cold storage 6. Umur simpan dengan suhu maksimum -20oC Nama perusahaan, Negara asal, ukuran, nama 7. Label/spesifikasi produk, berat bersih, kode produksi dan kandungan nutrisi Dimasak terlebih dahulu sebelum dimakan 8. Penggunaan Produk Masyarakat umum 9. Pelanggaan ASIA : Jepang, Malaysia, Cina Amerika Eropa Sumber: PT. Awindo Internasional (2013) 1. 2. 4.1.1 Nama Produk Nama spesies Bahan Baku Tuna Loin Beku Bahan baku yang digunakan adalah ikan tuna yellowfin yang diterima dalam bentuk segar utuh dan telah mengalami penyiangan, pembuangan sirip, dan pembuangan insang. Asal bahan baku ditangkap dengan menggunakan rawai di 34 35 Samudera Hindia dan lautan Indonesia. Bahan baku yang diperoleh berasal dari transit atau pemasok (supplier) di Ujung Penjaringan, komplek pelabuhan Nizam Zachman. Menurut Fadly (2009), proses penerimaan bahan baku yang dilakukan di transit Pelabuhan Perikanan Nizam Zachman adalah sebagai berikut: 1) Pembongkaran Ikan Tuna Ikan tuna yang didaratkan pada lokasi transit adalah ikan tuna jenis yellowfin tuna (Thunnus albacares) dan big eye tuna (Thunnus obessus). Ikan tuna didaratkan dalam bentuk ikan utuh yang sudah disiangi isi perut dan insangnya dengan menggunakan kapal berkapasitas sampai dengan 120 GT (Gross Ton). Daerah penangkapan ikan tuna meliputi perairan Samudra Indonesia, pantai utara Jawa, dan perairan selatan Jawa hingga mencapai wilayah Sulawesi. Kapal penangkap tuna yang digunakan sudah dilengkapi dengan sistem pendingin refrigerated sea water (RSW). Waktu yang digunakan untuk melaut adalah 25 hari sampai dengan 6 bulan. Jumlah ikan yang berhasil didaratkan setiap kali operasi mencapai 100-600 ekor ikan tuna. Kualitas ikan tuna dapat dipertahankan apabila penanganan yang diterapkan di atas kapal dilakukan dengan hati-hati, bersih, cepat dan dingin. Ikan tuna yang didaratkan dalam keadaan dingin, dengan maksimal suhu ikan adalah 3oC. Pengukuran suhu ikan tuna menggunakan thermometercouple (Lampiran 5). 2) Pembongkaran Pembongkaran ikan dari palka kapal dilakukan setelah kapal merapat ke tempat pembongkaran. Proses pembongkaran fresh tuna dilakukan pada pagi hari sekitar jam 09.00 WIB sampai dengan 14.00 WIB. Pembongkaran ikan tuna dilakukan dengan dua cara, yaitu menggunakan alat katrol dan tali tambang. Proses pengangkatan ikan satu persatu dari palka kapal dan dipindahkan ke bagian geladak, kemudian ikan disemprot dengan air bersih. 3) Pemindahan Ikan Tuna ke Transit Ikan tuna yang sudah dibongkar dipindahkan ke tempat transit yang telah tersedia. Lokasi pendaratan ikan tuna di Muara Baru berjumlah 28 transit. Proses pemindahan ikan diperlukan fasilitas khusus, yaitu atap plastik dan papan 36 peluncur. Fasilitas ini untuk melindungi ikan agar tidak terkena sinar matahari langsung, karena jarak kapal yang bersandar di dermaga dengan tempat transit cukup jauh, yaitu ±100 meter. Ikan yang sudah dikeluarkan dari palka diangkat ke geladak, diangkut satu persatu ke papan peluncur. Penarikan dilakukan oleh dua orang, satu orang bertugas menarik ikan ke papan peluncur dan satu orang lagi mendorong ikan masuk ke dalam ruangan transit. 4) Sortasi (Seleksi) Sortasi ikan ditujukan untuk mengklasifikasi ikan tuna segar yang memenuhi persyaratan kualitas ekspor. Faktor-faktor yang dapat menyebabkan perbedaan tersebut adalah adanya perbedaan waktu kematian, cara kematian, cara penanganan, sanitasi, lama melaut serta penerapan rantai dingin. Proses sortasi dilakukan secara organoleptik (penampakan, kulit, mata, tekstur dan kekenyalan daging, serta warna daging). Penilaian organoleptik tekstur, kekenyalan, serta warna, dilakukan terhadap sampel daging ikan yang diambil dari bagian ekor dan belakang sirip ventral. Hal ini dimaksudkan agar tidak terjadi kerusakan fisik terhadap ikan tuna yang akan di ekspor. Kualitas mutu ikan tuna pada tempat transit dibedakan menjadi empat kategori, yaitu grade/kualitas A, B, C, dan D. Kegiatan sortasi dilakukan oleh seorang pemeriksa (checker) dari perusahaan yang akan membeli ikan tuna dengan menggunakan alat coring tube (Lampiran 5) yaitu semacam alat yang berbentuk batang, tajam dan terbuat dari besi. Pengambilan sampel dilakukan pada kedua sisi ikan (bagian belakang sirip ventral atau ekor pada sisi kanan dan kiri) dengan cara menusukan coring tube ke tubuh ikan, sehingga didapatkan potongan daging ikan tuna. Sampel daging ikan tuna selanjutnya dilakukan pengujian organoleptik. 5) Transportasi Ikan ke Perusahaan Ikan yang telah disortasi kemudian diangkut menuju perusahaan untuk diproses lebih lanjut (pembentukan loin, saku, dan lain-lain). Hanya ikan-ikan yang memenuhi kriteria yang dibutuhkan oleh perusahaan yang akan dibeli yaitu ikan dengan grade B dan C. Ikan kemudian dimasukkan dalam truk berisolasi dengan suhu -20oC dan langsung dibawa menuju perusahaan dengan jarak ±2 km. 37 4.1.2 Bahan Penolong Penanganan Tuna Loin Beku Bahan penolong penanganan tuna loin beku merupakan bahan yang digunakan untuk membantu kelancaran proses produksi yang meliputi air, es, dan klorin (Rachmawati 2009). Air merupakan bahan pembantu yang sangat penting dalam pencucian, pembersihan tempat produksi serta pembersihan alat kerja yang dibutuhkan dalam jumlah besar. Menurut Thaheer (2005), air dalam penanganan pangan terdiri dari air pengolahan, air minum, dan air bersih. Air yang digunakan di PT. Awindo internasional adalah air PDAM dan air sumur yang telah diuji terlebih dahulu melalui laboratorium Balai Pengujian Mutu dan Pengolahan Hasil Perikanan (BPMPHP) Jakarta. Kualitas air di PT. Awindo Internasional telah sesuai dengan standar yang ditetapkan pemerintah yaitu Permenkes RI No.907/MENKES/SK/VII/2002 mengenai syarat-syarat dan pengawasan kualitas air minum. Standar baku mutu air dan es yang digunakan oleh PT. Awindo Internasional tertera pada Tabel 6. Tabel 6. Standar Mutu Air dan Es dalam Pabrik No. 1 2 3 4 5 6 7 8 9 10 11 12 13 Parameter ALT (koloni/ml) Escherichia coli (MPN/ml) pH Bau Turbiditas (NTU) Total Dissolved Solid (mg/L) Klorida (mg/L) Klorin (mg/L) Hg (mg/L) Pb (mg/L) Cd (mg/L) Cu (mg/L) Total Hardness (mg/L) Sumber: BPMPHP (2013) Hasil Uji Air Es 10 10 <2 <2 7.56 7.36 Tidak Berbau Tidak Berbau 0,4 0,3 96 59 70,01 29,30 <0,1 <0,1 Tidak Terdeteksi Tidak Terdeteksi Tidak Terdeteksi Tidak Terdeteksi Tidak Terdeteksi Tidak Terdeteksi Tidak Terdeteksi Tidak Terdeteksi 55,68 24,96 Persyaratan 100 <2 Tidak Berbau 5 500 250 5 0,001 0,003 0,010 2,00 500 Es merupakan kebutuhan yang sangat penting dalam mempertahankan mutu produk perikanan. Es yang digunakan dalam proses produksi berupa es curai yang diproduksi sendiri oleh perusahaan melalui mesin pembuat es dengan kapasitas 25 ton/hari. Es yang digunakan oleh PT. Awindo Internasional 38 menggunakan bahan dasar air PDAM yang telah sesuai standar yang ditetapkan Permenkes RI No.907/MENKES/SK/VII/2002. Klorin digunakan sebagai desinfektan yang mempunyai kemampuan untuk membunuh mikroba (Rachmawati 2009). Desinfektan ini bekerja secara cepat terhadap sejumlah mikroorganisme dan harganya yang relatif murah (Thaheer 2005). Klorin yang ditambahkan ke dalam air digunakan untuk berbagai macam keperluan. Konsentrasi klorin yang digunakan berbeda-beda sesuai dengan keperluan (Tabel 7). Tabel 7. Konsentrasi Penggunaan Klorin dalam Pabrik Pemakaian Toilet Pria Toilet Wanita Bak cuci kaki proses Bak pencucian ikan Bak cuci tangan stainless Bak penampungan air Sumber: PT. Awindo Internasional (2013) 4.2 Konsentrasi (ppm) 200 200 200 200 100 200 Alur Proses Penanganan Tuna Loin Beku Alur proses penanganan di PT. Awindo Internasional telah menerapkan GMP (Good Manufacturing Practice) dan SSOP (Sanitation Standard Operating Procedure) (Lampiran 6 dan 7). Diagram alur proses penanganan tuna loin beku di PT. Awindo Internasional dapat dilihat pada Lampiran 8. Setiap tahapan proses penanganan tuna loin beku di PT. Awindo Internasional dilakukan monitoring menggunakan lembar pencatatan (Lampiran 9 sampai 19). 4.2.1 Penerimaan Bahan Baku dan Penimbangan 1 Hal yang perlu diperhatikan dalam pemilihan bahan baku adalah mutu bahan baku atau kesegarannya, mutu bahan baku akan mempengaruhi mutu produk akhir yang dihasilkan (Hadiwiyoto 1993). Proses pengolahan tidak dapat meningkatkan mutu tetapi hanya dapat mempertahankan mutu dan menghambat pertumbuhan bakteri. Tahap penerimaan bahan baku dan penimbangan I dilakukan beberapa proses: 39 a) Pembongkaran Proses pembongkaran dilakukan di ruang penerimaan. Kendaraan yang digunakan untuk mengangkut tuna segar utuh ke unit pengolahan adalah truk berisolasi dengan suhu -20oC yang dapat mempertahankankan suhu dibawah 3oC dengan kapasitas ikan tuna 500-750 kg. Wadah yang digunakan untuk menyimpan ikan tuna adalah bak penyimpanan ikan tuna di dalam ruangan penyimpanan sementara. Pembongkaran ikan tuna dilakukan secara cepat dan hati-hati. Suhu ikan tuna dipertahankan di bawah 3oC dalam rantai dingin untuk menjaga ikan tuna tetap segar dan mencegah kemunduran mutu (Purwaningsih 1995). b) Pengujian mutu bahan baku Mutu bahan baku sangat menentukan kualitas dari tuna loin beku. Ikan tuna yang diterima di PT. Awindo International telah disortir berdasarkan grade daging ikan tuna dari transit. Hasil sortir bahan baku berdasarkan grade yang telah dilakukan di transit, selanjutnya dilakukan pengujian mutu bahan baku tuna loin beku. Pengujian mutu bahan baku yang dilakukan yaitu dengan melakukan monitoring penerimaan bahan baku menggunakan laporan monitoring penerimaan bahan baku sesuai nomor dokumen QA/AII/HACCP/01A (Lampiran 9). Monitoring ini dilakukan untuk menguji sifat organoleptik daging ikan tuna, dan mengukur suhu pusat daging ikan tuna. Indikator terjadinya pembusukan yang ditetapkan PT. Awindo International yaitu batas suhu pusat ikan maksimal 3oC serta tidak memiliki bau busuk. Ikan tuna yang memiliki bau busuk serta suhu pusat di atas 3oC tidak akan dijadikan bahan baku tuna loin beku dan langsung ditolak karena telah terjadi penguraian dalam daging ikan tuna (BSN 2006). Pengukuran suhu pusat selain merupakan indikator terjadinya penguraian, merupakan indikator tingginya kadar histamin (Price et al 2001). Pengukuran suhu dan pengujian organoleptik dilakukan oleh QC perusahaan bagian penerimaan bahan baku menggunakan thermometercouple serta scoresheet organoleptik milik PT. Awindo International (Lampiran 10). Monitoring penerimaan bahan baku ini selain dilakukan pengujian 40 organoleptik dan pengukuran suhu, dilakukan juga pencatatan nama pemasok, kode pemasok, tanggal penerimaan, berat total dan grade ikan. Ikan tuna yang diterima di PT. Awindo International selain dilakukan monitoring penerimaan bahan baku, juga dilakukan pengujian kadar histamin dan kadar Hg, Pb, dan Cd di laboratorium Balai Pengujian Mutu dan Pengolahan Hasil Perikanan (BPMPHP) Jakarta Utara. Pengujian ini dilakukan setiap 3 bulan sekali pada sampel ikan tuna dari masing-masing transit yang mensuplai bahan baku. 4.2.2 Pencucian Menurut Hadiwiyanto (1994), perlakuan pencucian ditujukan untuk menghilangkan kotoran, disamping itu pencucian menggunakan air bersih dapat mengurangi jumlah bakteri yang ada. Teknik pencucian ikan tuna yang dilakukan di PT. Awindo Internasional adalah dengan cara menyiram ikan tuna dengan air dingin dengan suhu 10oC yang mengandung klorin 50 ppm dan membersihkan seluruh bagian tubuh ikan tuna. Air pencucian yang digunakan sudah memenuhi persyaratan umum sesuai dengan persyaratan air minum. Air pencucian ini selalu dilakukan monitoring oleh QC perusahaan untuk mengawasi kadar klorin yang terkandung dalam air agar memenuhi standar. Monitoring residu klorin dilakukan dengan mengukur persentase jumlah klorin yang digunakan dengan jumlah air. Laporan monitoring residu klorin dapat dilihat di Lampiran 11. 4.2.3 Pemotongan Kepala, Pembuatan Loin dan Pembuangan Tulang Pemotongan kepala yang dilakukan di PT. Awindo Internasional dilakukan secara manual oleh tangan pekerja menggunakan pisau besar yang telah dicuci menggunakan air klorin dengan konsentrasi 200 ppm. Teknik pemotongan yang dilakukan yaitu dengan memotong bagian antara perut bawah dan kepala dan ditarik ke bagian atas kepala mengikuti bentuk lingkar insang. Tahap selanjutnya memotong tulang belakang ikan yang menghubungkan bagian kepala dan tubuh ikan. Pemotongan kepala dilakukan secara hati-hati dan cepat agar tidak terjadi pengurangan rendemen dan menjaga suhu pusat ikan tetap di bawah 3oC. Tahap selanjutnya dilakukan pembuatan loin dengan cara memotong bagian tubuh ikan tuna secara melintang menjadi 2 bagian filet, selanjutnya setiap 41 filet dibagi menjadi dua bagian lagi sehingga didapat 4 bagian loin tuna. Pemotongan ikan tuna dilakukan menggunakan pisau filet dengan panjang mata pisau 30 cm dan telah dicuci menggunakan air dingin dengan konsentrasi klorin 200 ppm. Pembuangan tulang dilakukan secara manual setelah ikan dilakukan pemfiletan. Pembuangan tulang bertujuan untuk memisahkan bagian daging ikan tuna dengan tulang yang masih menempel. Tahap selanjutnya tulang yang telah dibuang, diambil bagian daging ikan tuna yang masih menempel pada sela sela tulang ikan tuna untuk dijadikan bahan dasar daging tuna giling. Pemisahan daging yang menempel dilakukan dengan cara manual menggunakan sendok yang telah dicuci bersih menggunakan air yang mengandung klorin 100ppm. Tahap pemotongan kepala dan loin dilakukan monitoring menggunakan laporan monitoring pembuatan loin dengan nomor dokumen QA/AII/HACCP/03 (Lampiran 12). Monitoring ini pada dasarnya dilakukan dengan pengecekan pengerjaan pemotongan kepala dan pembuatan loin apakah sesuai standar GMP atau tidak. Laporan pembuatan loin dilakukan juga pengecekan suhu ikan untuk memantau suhu ikan agar tidak melebihi 3oC. Proses deheading dan loining dilakukan dengan cepat dan mempertahankan rantai dingin untuk mempertahankan suhu pusat ikan. Monitoring ini tidak hanya dilakukan pada pengerjaan pemotongan kepala dan pembuatan loin, namun meliputi proses pengerjaan pembuatan loin dari tahap pembuangan kepala hingga suntik CO. 4.2.4 Pembuangan Kulit Pembuangan kulit pada dasarnya dilakukan tergantung permintaan konsumen. Filet ikan yang tidak dibuang kulitnya memiliki masa simpan lebih panjang dibanding filet ikan tanpa kulit, namun pembuangan kulit dilakukan untuk mempermudah proses pengolahan tuna loin beku selanjutnya. Pembuangan kulit dilakukan dengan cara memotong kulit ikan tuna yang masih menempel pada loin dari bagian ekor dan dipotong hingga bagian punggung ikan tuna. Pembuangan kulit dilakukan secara manual oleh tangan pekerja menggunakan pisau filet dengan panjang mata pisau 30 cm dan telah dicuci menggunakan air 42 dingin yang mengandung klorin 200 ppm. Pembuangan kulit harus dilakukan dengan cepat agar suhu ikan tidak meningkat. 4.2.5 Perapihan Tahap perapihan dilakukan untuk membuang bagian daging hitam yang terdapat pada daging ikan tuna, merapihkan bentuk loin, membuang kulit ikan tuna yang masih menempel pada daging ikan tuna. Tahap ini merupakan tahap akhir dari pembuatan loin sehingga tahap ini merupakan tahap yang memperbaiki apabila terdapat kesalahan pemotongan pada tahap sebelumnya. Monitoring pada tahap perapihan dilakukan dengan menggunakan laporan monitoring pembuatan loin dengan nomor dokumen QA/AII/HACCP/03 (Lampiran 12). Monitoring ini dilakukan untuk mengontrol cara kerja perapihan dan mengontrol suhu loin pada tahap ini. 4.2.6 Penyuntikan CO PT. Awindo Internasional melakukan CO treatment atau suntik CO (karbonmonoksida) pada loin ikan tuna untuk mempertahankan warna merah daging ikan tuna selama penyimpanan dan transportasi. Menurut Livingston dan Brown (1981), suntik CO pada daging ikan dapat mempertahankan warna asli ikan dengan cara pengikatan senyawa karbonmonoksida pada mioglobin menjadi senyawa karboksimioglobin. Senyawa karboksimioglobin dapat mencegah terjadinya proses oksidasi pada daging ikan yang dapat merubah warna daging ikan dari merah menjadi coklat. Daging ikan tuna yang mengalami perlakuan suntik CO pada dasarnya untuk memenuhi permintaan konsumen dari Amerika serikat karena warna merah daging ikan tuna sangat mempengaruhi daya beli konsumen (Pivarni et al. 2011). Suntik CO dilakukan menggunakan injektor CO dengan konsentrasi CO 99,8% dan ukuran jarum suntik 0,3 mm. Alat yang akan digunakan terlebih dahulu dicuci menggunakan air dingin yang mengandung klorin 200 ppm untuk mencegah kontaminasi silang. Loin tuna yang akan disuntik sebelumnya dimasukkan terlebih dahulu ke dalam plastik yang telah diberi gas CO dan didiamkan selama 5 menit. Tahap selanjutnya loin dikeluarkan dari plastik, dan dilakukan penyuntikan CO di seluruh permukaan 43 loin tuna. Loin tuna hasil penyuntikan dimasukkan kembali ke dalam plastik besar berisi gas CO yang telah diberi busa untuk menyerap darah yang masih keluar dari daging lalu di susun dalam rak. 4.2.7 Pendinginan Loin Loin tuna yang telah mengalami perlakuan suntik CO selanjutnya didinginkan pada suhu 0o-2oC selama 1-2 hari. Pendinginan selama 2 hari bertujuan untuk pembentukan senyawa karboksimioglobin dari reaksi CO dan myoglobin. Pembentukan senyawa karboksimioglobin pada dasarnya tidak memerlukan proses pendinginan, namun dikarenakan proses pembentukannya memerlukan waktu 1-2 hari maka perlu suhu dingin untuk mencegah terjadinya peningkatan suhu loin yang dapat mengakibatkan pertumbuhan mikroba dalam dalam loin tuna. Selama proses pendinginan suhu dalam ruang pendingin dipantau setiap satu jam sekali untuk menghindari peningkatan suhu ruang pendingin. Pemantauan dilakukan menggunakann alat data logger (Lampiran 5) yang dapat merekam suhu ruang pendingin setiap satu jam sekali secara otomatis. Hasil pemantauan data logger ini selanjutnya dimasukkan dalam laporan pemantauan suhu pendingin (Lampiran 13). 4.2.8 Pemeriksaan Akhir dan Penentuan Ukuran Loin yang disimpan dalam ruangan chilling selama 1-2 hari dikeluarkan dari ruang pendingin dan dilakukan pemeriksaan untuk memastikan bahwa mutu loin sesuai standar baik secara organoleptik maupun secara fisik. Pemeriksaan secara fisik dilakukan dengan cara mengukur suhu pusat loin, selain itu dilakukan pemeriksaan jika masih terdapat tulang, daging hitam, daging perut, kulit, dan sisik yang masih menempel. Selama tahap ini berlangsung monitoring pemeriksaan akhir dilakukan untuk mencatat kondisi suhu loin dan karakteristik organoleptik (Lampiran 14). Penentuan ukuran dilakukan untuk menseragamkan ukuran dan bobot loin sesuai dengan permintaan konsumen. Tahap ini dilakukan dengan cara memotong loin apabila ukuran loin melebihi ukuran yang diminta. Alat yang digunakan yaitu 44 pisau filet yang telah dicuci menggunakan air dingin dengan konsentrasi klorin 200 ppm. Tahap pemeriksaan akhir dan penentuan ukuran dilakukan dengan cepat untuk mempertahankan rantai dingin dan mencegah terjadinya pertumbuhan mikroba dalam loin. 4.2.9 Vacuuming Vacuming merupakan salah satu cara pengawetan ikan dengan cara memasukan loin ke dalam plastik hampa udara, selanjutnya direkat agar tidak terdapat kontaminasi langsung dari lingkungan. Vacuuming dilakukan menggunakan mesin vacuum sealer. Proses vakum dilakukan dengan cepat, cermat, dan saniter untuk mempertahankan rantai dingin agar suhu ikan tidak melebihi 3oC. Setiap loin yang telah divakum dilakukan pengecekan untuk memastikan tidak terdapat kerusakan dalam plastik yang menyebabkan kontaminasi langsung dari lingkungan. 4.2.10 Pembekuan (Freezing) Tuna loin yang telah di vakum selanjutnya disusun dalam keranjang plastik dan dimasukkan ke dalam ruang ABF (Air Blast Freezer) untuk dibekukan dengan suhu ABF mencapai -35oC. Pembekuan dilakukan untuk membuat suhu pusat loin tuna mencapai maksimal -18oC sehingga tidak terdapat organisme mikrobiologi yang dapat hidup dalam daging tuna. Proses pembekuan dilakukan selama 4 jam untuk mencegah terjadinya dehidrasi pada loin tuna. PT. Awindo Internasional membuat tuna loin beku dengan dua perbedaan suhu, yaitu -18oC dan -20oC tergantung permintaan konsumen. Ruang ABF dilakukan monitoring suhu setiap satu jam sekali untuk mencegah terjadinya peningkatan suhu. Monitoring suhu menggunakan data logger yang selanjutnya dicatat dalam dokumen monitoring suhu ruang pembekuan (Lampiran 13). 4.2.11 Penimbangan II Tahap penimbangan 2 dilakukan dengan cara mengukur bobot tuna loin beku menggunakan neraca digital dengan satuan lbs (libras). Penimbangan 2 bertujuan untuk mengetahui rendemen tuna loin yang telah dibekukan, selanjutnya 45 hasil penimbangan akan dituliskan dalam label. Penimbangan dilakukan dengan cepat dan hati-hati untuk mempertahankan rantai dingin dan menghindari terjadinya peningkatan suhu. 4.2.12 Pengemasan dan Pemberian Label Tuna loin beku selanjutnya dilakukan pengemasan untuk mencegah terjadinya kontaminasi silang dengan lingkungan. Tahap pengemasan dilakukan secara cepat, cermat, dan saniter untuk mencegah terjadinya peningkatan suhu dan kerusakan pada produk. Pengemasan tuna loin beku menggunakan karton yang telah diberi label yang bertuliskan nama perusahaan, spesifikasi produk, Negara asal, ukuran, berat bersih, dan kode produksi. Tahap pengemasan dan pemberian label dilakukan monitoring pengemasan untuk memantau kondisi suhu tuna loin beku. Monitoring pengemasan dan pemberian label menggunakan laporan monitoring pengemasan dan pemberian label dengan nomor dokumen QA/AII/HACCP/06 (Lampiran 15). 4.2.13 Pemeriksaan Logam Tahap pemeriksaan logam dilakukan untuk mencegah terjadinya kontaminasi dari serpihan logam. Tuna loin beku yang telah dikemas dan diberi label selanjutnya dilakukan pemeriksaan logam dengan cara melewatkan karton tuna loin beku pada mesin pendeteksi logam (metal detector). Sensitifitas mesin pendeteksi logam diperiksa setiap jam untuk mencegah lolosnya tuna loin beku yang mengandung logam. Standar sensitifitas logam untuk ferrous (Fe) yaitu 2,5 mm, sedangkan untuk stainless steel sebesar 3,0 mm. Sensitifitas mesin pendeteksi logam diperiksa dan dicatat dalam laporan monitoring metal detector dengan nomor dokumen QA/AII/HACCP/11 (Lampiran 16). 4.2.14 Penyimpanan dalam Cold Storage Tuna loin beku yang telah lolos dari pendeteksian logam selanjutnya disimpan pada ruang beku dan disusun dengan baik agar sirkulasi udara dingin merata. Suhu maksimum dari cold storage yaitu -20oC untuk mencegah terjadinya 46 dehidrasi pada tuna loin beku. Suhu ruang cold storage dilakukan pemeriksaan dan pencatatan setiap satu jam sekali menggunakan data logger. 4.2.15 Pengangkutan Tuna loin beku yang siap ekspor selanjutnya diangkut ke dalam kontainer dengan sesegera mungkin dan hati-hati untuk mencegah produk dari kerusakan fisik dan peningkatan suhu. Pengangkutan ini perlu penerapan GMP agar tidak membahayakan konsumen yang mengkonsumsinya. Suhu kontainer merupakan faktor penting dalam menjaga suhu pusat ikan selama transportasi, maka dari itu pada pengangkutan dilakukan monitoring suhu kontainer pada saat awal pengangkutan hingga kontainer berangkat. Selain itu pada pengangkutan dilakukan monitoring kondisi kemasan (karton dan perekat) dan sanitasi dari kontainer. Monitoring ini dilakukan dan dicatat pada laporan pengecekan kontainer dengan nomor dokumen QA/AII/HACCP/8 (Lampiran 17). 4.3 Analisis Bahaya Setelah dilakukan pengamatan alur proses penanganan tuna loin beku di PT. Awindo Internasional maka dapat dianalisis bahaya yang mungkin terjadi pada tahapan proses penanganan tuna loin beku. Tabel analisis bahaya dapat dilihat pada Lampiran 20. 4.3.1 Penerimaan Bahan Baku dan Penimbangan I Bahaya yang mungkin terjadi pada tahap penerimaan bahan baku adalah penguraian yang telah terjadi oleh mikroorganisme pembusuk dalam tubuh ikan. Bahaya ini disebabkan oleh terjadinya peningkatan suhu ikan saat ikan sampai di transit (Seargant 2007). Kategori bahaya penguraian ini termasuk ke dalam bahaya keamanan pangan (food safety) dengan tingkat keparahan yang ditimbulkan sedang, namun bahaya ini dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu cek suhu pusat ikan setiap ikan yang dipilih menggunakan thermometercouple. Menurut Murniyati dan Sunarman (2000), kebanyakan bakteri akan mati atau sekurang-kurangnya akan berhenti kegiatannya apabila suhu diturunkan sampai 0oC atau dinaikkan di atas 100oC. 47 Batas suhu pusat ikan yang ditetapkan oleh PT. Awindo Internasional untuk dijadikan bahan baku tuna loin beku maksimal 3oC. Menurut BSN (2006) batas suhu pusat bahan baku tuna loin beku yang dapat diolah maksimal 4,4oC, apabila melebihi batas maksimal kemungkinan bahan baku yang digunakan telah terjadi penguraian. Bahaya lainnya yang mungkin terjadi pada tahap ini yaitu kadar histamin yang terkandung dalam ikan tuna. Histamin dapat terbentuk karena proses enzimatis histidin pada ikan scombrotoxin sejenis tuna. Kandungan histidin pada jaringan ikan tuna lebih tinggi dibandingkan dengan spesies ikan yang lainnya sehingga meningkatkan potensi bahaya peningkatan kadar histamin, khususnya untuk penyimpanan dan penanganan yang salah (Wahyuni 2011). Menurut hasil penelitian Price et al. (1991), pembentukan histamin akan terhambat pada suhu 0oC atau lebih rendah. Pada suhu 4,4oC terbentuk histamin sebanyak 0,5-1,5 mg/100 gram ikan. Konsentrasi tersebut memenuhi aturan SNI yaitu tidak melampaui 5 mg/100gram, oleh karena itu SNI menetapkan batas kritis suhu untuk pertumbuhan histamin pada ikan sebesar 4,4oC. Berdasarkan penelitian tersebut maka tindakan pencegahan yang dapat dilakukan yaitu dengan pemantauan suhu bahan baku setiap penerimaan bahan baku dan uji laboratorium internal setiap 3 bulan sekali. Bahaya ini dapat dikategorikan bahaya yang sering terjadi pada saat penerimaan bahan baku dan merupakan bahaya yang signifikan apabila tidak ditangani secara baik dengan menerapkan SSOP dan GMP. Bahaya lain yang mungkin timbul pada tahap penerimaan bahan baku yaitu kontaminasi logam berat Cd, Pb, Hg yang diakibatkan oleh kontaminasi dari lingkungan perairan. Bahaya ini dikategorikan ke dalam bahaya yang sering terjadi, dan dapat menyebabkan dampak yang serius apabila masuk ke dalam tubuh konsumen. Tindakan pencegahan yang dilakukan yaitu melakukan pengujian kadar Hg, Cd, dan Pb di laboratorium eksternal setiap 3 bulan sekali untuk memastikan ikan yang diterima memenuhi standar. Semua bahaya di atas dapat dikendalikan dan dicegah dengan penerapan GMP dan SSOP, hal ini menunjukan bahwa bahan baku layak untuk diolah lebih lanjut. 48 4.3.2 Pencucian Bahaya yang mungkin terjadi pada tahap ini adalah pertumbuhan mikroba (TPC, Coliform, Esherichia coli, dan Salmonella) dan peningkatan histamin. Bahaya ini disebabkan oleh air pencucian yang digunakan tidak sesuai standar atau suhunya meningkat. Bahaya ini berhubungan dengan keamanan makanan, namun peluang terjadinya bahaya ini rendah karena bahaya dapat dikontrol dengan GMP dan SSOP selama pengolahan dengan semestinya. Tindakan pencegahan yang dilakukan yaitu mempertahankan suhu di bawah 3oC serta menggunakan peralatan yang bersih dan saniter. 4.3.3 Pemotongan Kepala dan Pembuatan Loin Bahaya yang dapat terjadi pada tahap ini yaitu pertumbuhan dan kontaminasi mikroba Coliform, Esherichia coli, dan Salmonella. Penyebab timbulnya bahaya ini disebabkan oleh terjadinya kontaminasi silang dari peralatan yang digunakan dan peningkatan suhu pada ikan tuna. Bahaya ini termasuk ke dalam kategori bahaya yang tidak sering terjadi dan memiliki dampak yang tidak serius karena dapat dikendalikan oleh GMP dan SSOP. Tindakan pencegahan yang dilakukan yaitu peralatan yang digunakan selalu bersih dan saniter, serta mempertahankan suhu pusat tuna loin di bawah 3oC. Suhu ikan tuna dipertahankan dengan cara mempertahankan suhu ruang produksi maksimal 18oC serta proses pemotongan kepala dan pembuatan loin dilakukan dengan cepat dan hati-hati. 4.3.4 Pembuangan Tulang Bahaya yang dapat terjadi pada tahap pembuangan tulang yaitu pertumbuhan mikroba (TPC, Coliform, Esherichia coli, dan Salmonella) dan peningkatan histamin yang terjadi dalam tuna loin. Bahaya ini disebabkan oleh peningkatan suhu tuna loin pada saat dilakukan proses pembuangan tulang. Bahaya ini termasuk kategori bahaya yang tidak sering terjadi dan tidak memiliki dampak yang serius, karena dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu dengan cara mempertahankan suhu pusat tuna loin di bawah 3oC. 49 4.3.5 Pembuangan Kulit Bahaya yang mungkin timbul pada tahap ini yaitu terjadinya peningkatan suhu pada tuna loin yang menimbulkan pertumbuhan mikroba (TPC, Coliform, Esherichia coli, dan Salmonella) dan peningkatan histamin. Bahaya ini berhubungan dengan keamanan pangan, namun peluang terjadinya rendah karena pada tahap ini dilakukan dengan cepat dan selalu menerapkan rantai dingin dengan mempertahankan suhu ruang produksi maksimal 18oC. Bahaya lain yang mungkin terjadi pada tahapan ini yaitu kontaminasi mikroba Coliform, Esherichia coli, dan Salmonella yang disebabkan oleh kontaminasi silang dari peralatan. Bahaya ini berhubungan dengan keamanan makanan namun dapat dikendalikan oleh SSOP dan GMP sehingga tidak termasuk bahaya potensial yang nyata. Tindakan pencegahan yang dilakukan yaitu proses pengulitan menggunakan peralatan yang bersih dan saniter. 4.3.6 Perapihan Bahaya yang mungkin terjadi pada tahap ini yaitu tumbuhnya mikroba (TPC, Coliform, Esherichia coli, dan Salmonella) dan peningkatan histamin yang diakibatkan oleh peningkatan suhu tuna loin. Bahaya ini berhubungan dengan keamanan makanan, namun peluang terjadinya rendah dan tidak memiliki dampak serius karena dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu dengan mempertahankan suhu ikan, dan diawasi prosesnya apabila terdapat tuna loin yang suhunya meningkat. Bahaya lain yang mungkin terjadi yaitu adanya kontaminasi mikroba Coliform, Esherichia coli, dan Salmonella, yang diakibatkan oleh kontaminasi silang dari peralatan. Bahaya ini berhubungan dengan keamanan pangan, peluang terjadinya rendah dan tidak memiliki dampak serius karena dapat dikendalikan oleh GMP dan SSOP. Tindakan pencegahan yang dilakukan yaitu dengan menggunakan alat yang bersih dan saniter pada tahapan proses perapihan. 4.3.7 Penyuntikan CO Bahaya yang mungkin terjadi pada tahap ini yaitu pertumbuhan mikroba (TPC, Coliform, Esherichia coli, dan Salmonella) dan peningkatan histamin 50 akibat peningkatan suhu tuna loin. Bahaya ini termasuk dalam kategori bahaya keamanan makanan, namun peluang terjadinya rendah dan tidak memiliki dampak yang serius karena dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu dengan mempertahankan suhu ruangan pada 18oC agar suhu tuna loin tidak meningkat melebihi 3oC. Bahaya lain yang dapat terjadi pada tahap ini yaitu terjadinya kontaminasi mikroba Coliform, Esherichia coli, dan Salmonella akibat kontaminasi dari peralatan. Bahaya ini termasuk dalam kategori bahaya keamanan makanan, namun peluang terjadinya rendah dan tidak memiliki dampak yang serius karena dapat dikendalikan oleh GMP dan SSOP. Tindakan pengendalian yang dilakukan yaitu dengan menggunakan peralatan bersih dan saniter, serta semua alat suntik diperiksa harus dalam kondisi baik dan bersih sebelum dan sesudah digunakan. 4.3.8 Pendinginan Loin Penyebab bahaya yang mungkin terjadi pada tahap ini yaitu peningkatan suhu ruang pendingin loin. Bahaya ini akan mengakibatkan terjadinya peningkatan suhu ikan di atas 3oC dan akan berdampak pada pertumbuhan mikroba (TPC, Coliform, Esherichia coli, dan Salmonella) dan peningkatan histamin. Bahaya ini termasuk dalam bahaya keamanan pangan, namun peluang terjadinya rendah karena dapat dikendalikan oleh GMP dan SSOP. Bahaya ini memiliki dampak yang serius apabila tidak dilakukan sesuai GMP dan SSOP. Tahapan pencegahan yang dilakukan yaitu mempertahankan suhu ruang pendingin pada kisaran 0o–(-2)oC dengan pengawasan suhu ruang pendinginan setiap jam. 4.3.9 Pemeriksaan Akhir dan Penentuan Ukuran Bahaya yang mungkin terjadi pada tahap ini yaitu pertumbuhan mikroba (TPC, Coliform, Salmonella, dan Esherichia coli) dan peningkatan histamin yang diakibatkan peningkatan suhu tuna loin. Bahaya ini termasuk dalam kategori keamanan makanan dan berdampak serius, namun peluang terjadinya rendah karena dapat dikendalikan oleh GMP dan SSOP. Tindakan pengendalian yang 51 dilakukan yaitu dengan mempertahankan suhu ruangan pada tingkat 18oC, dan proses dilakukan dengan cepat. Bahaya lain yang mungkin terjadi pada tahap ini yaitu kontaminasi mikroba (TPC, Coliform, Salmonella, dan Esherichia coli) yang diakibatkan oleh kontaminasi plastik. Bahaya ini termasuk dalam kategori keamanan pangan, namun peluang terjadinya rendah dan tidak berdampak serius karena dapat dicegah dengan SSOP. Tindakan pencegahan yang dilakukan yaitu pengawasan SSOP pengemasan yang harus dijaga kebersihannya. 4.3.10 Vacuuming Bahaya yang dapat terjadi pada tahap ini yaitu dehidrasi fisik tuna loin yang diakibatkan oleh kerusakan mesin. Bahaya ini tidak termasuk ke dalam bahaya keamanan pangan, namun memiliki dampak yang serius apabila tidak dilakukan tindakan pencegahan. Peluang terjadinya bahaya ini termasuk rendah karena dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu pemeriksaan mesin vakum secara periodik, dan supervisor menginspeksi dan mengontrol selama proses vakum berlangsung 4.3.11 Pembekuan (Freezing) Penyebab bahaya yang mungkin terjadi pada tahap ini yaitu peningkatan suhu ruang ABF. Bahaya ini akan mengakibatkan terjadinya peningkatan suhu ikan di atas 3oC dan akan berdampak pada pertumbuhan mikroba (TPC, Coliform, Esherichia coli, dan Salmonella) dan peningkatan histamin. Bahaya ini termasuk dalam kategori keamanan makanan dan berdampak serius, namun peluang terjadinya rendah karena dapat dikendalikan oleh GMP. Tahapan pencegahan yang dilakukan yaitu mempertahankan suhu ruang pendingin pada suhu -35oC dengan pengawasan suhu ruang pendinginan setiap jam. Bahaya lain yang mungkin terjadi pada tahap ini yaitu bahaya yang dapat terjadi pada tahap ini yaitu dehidrasi fisik tuna loin yang diakibatkan oleh waktu pembekuan yang terlalu lama. Bahaya ini tidak termasuk ke dalam bahaya keamanan pangan, namun memiliki dampak yang serius apabila tidak dilakukan tindakan pencegahan. Peluang terjadinya bahaya ini termasuk rendah karena dapat 52 dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu pemeriksaan suhu tuna loin setiap jam. 4.3.12 Penimbangan II Bahaya yang mungkin terjadi pada tahap ini yaitu pertumbuhan mikroba (TPC, Coliform, Salmonella, dan Esherichia coli) dan peningkatan histamin yang diakibatkan peningkatan suhu tuna loin. Bahaya ini termasuk dalam kategori keamanan makanan dan berdampak serius, namun peluang terjadinya rendah karena dapat dikendalikan oleh GMP dan SSOP. Tindakan pengendalian yang dilakukan yaitu dengan mempertahankan suhu ruang produksi maksimal 18oC dan proses dilakukan dengan cepat. 4.3.13 Pengemasan dan Pemberian Label Bahaya yang mungkin terjadi pada tahap ini yaitu kesalahan pemberian label yang diakibatkan oleh kesalahan pekerja. Bahaya ini tidak termasuk dalam kategori keamanan makanan dan berdampak serius, namun peluang terjadinya bahaya rendah karena dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu proses pada tahap ini harus dilakukan oleh karyawan yang teliti, terampil, dan berpengalaman. Serta dilakukan monitoring pengemasan oleh QC dan supervisor produksi. 4.3.14 Pemeriksaan Logam Bahaya yang mungkin terjadi pada tahap ini yaitu serpihan logam yang terdapat dalam tuna loin. Penyebab bahaya ini yaitu peralatan produksi yang tertinggal dalam daging loin. Bahaya ini termasuk dalam kategori bahaya keamanan pangan dan memiliki dampak bahaya yang sangat serius, namun peluang terjadinya bahaya ini termasuk kecil karena dapat dikendalikan oleh GMP. Bahaya ini termasuk bahaya signifikan sehingga diperlukan pengontrolan dengan baik. Tindakan pencegahan yang dilakukan yaitu dengan cara deteksi logam pada setiap kemasan yang akan diekspor dan cek sensitivitas mesin setiap jam. 53 4.3.15 Penyimpanan dalam Cold Storage Bahaya yang mungkin terjadi pada tahap ini yaitu peningkatan suhu ruang penyimpanan beku. Bahaya ini akan mengakibatkan terjadinya peningkatan suhu ikan di atas 3oC dan akan berdampak pada pertumbuhan mikroba (TPC, Coliform, Esherichia coli, dan Salmonella) dan peningkatan histamin. Bahaya ini termasuk dalam bahaya keamanan pangan, namun peluang terjadinya rendah karena dapat dikendalikan oleh GMP dan SSOP. Bahaya ini memiliki dampak yang serius apabila tidak dilakukan sesuai GMP dan SSOP. Tahapan pencegahan yang dilakukan yaitu mempertahankan suhu ruang pendingin pada level -20oC dengan pengawasan suhu ruang pembekuan setiap jam. Bahaya lain yang mungkin terjadi pada tahap ini yaitu dehidrasi fisik tuna loin yang diakibatkan oleh waktu pembekuan yang terlalu lama. Bahaya ini tidak termasuk ke dalam bahaya keamanan pangan, namun memiliki dampak yang serius apabila tidak dilakukan tindakan pencegahan. Peluang terjadinya bahaya ini termasuk rendah karena dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu pemeriksaan suhu setiap jam. 4.3.16 Pengangkutan Bahaya yang dapat terjadi pada tahap pengangkutan adalah bahaya pertumbuhan mikroba (TPC, Coliform, Salmonella, dan Esherichia coli) dan peningkatan histamin yang diakibatkan peningkatan suhu tuna loin. Bahaya termasuk dalam kategori bahaya keamanan makanan dan memiliki dampak yang serius, namun peluang terjadinya bahaya ini termasuk rendah karena dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu monitoring suhu kontainer dan ante room selama proses pengangkutan. Selama ekspor suhu kontainer dipertahankan pada suhu -20oC. Bahaya lain yang mungkin terjadi yaitu kesalahan pengangkutan yang diakibatkan oleh kesalahan manusia. Bahaya ini dapat mengakibatkan kemasan produk rusak dan akan membahayakan tuna loin pada saat ekspor. Bahaya ini tidak termasuk dalam kategori bahaya keamanan makanan, namun memiliki dampak yang serius apabila tidak dilakukan dengan benar. Peluang terjadinya 54 bahaya ini termasuk rendah karena dapat dikendalikan oleh GMP. Tindakan pencegahan yang dilakukan yaitu monitoring selama pengangkutan oleh QC perusahaan. 4.4 Identifikasi Titik Kendali Kritis (CCP) Identifikasi titik kendali kritis (CCP) pada alur proses dilakukan untuk memudahkan pengendalian titik kritis terhadap bahaya yang telah teridentifikasi (Lampiran 21). Penentuan CCP dilakukan menggunakan diagram pengambilan keputusan (Decision tree). Berdasarkan diagram pengambilan keputusan terdapat dua titik kendali kritis (CCP) pada alur proses penanganan tuna loin beku yaitu pada tahap penerimaan bahan baku dan tahap pendeteksian logam. Identifikasi titik kendali kritis penanganan tuna loin beku dapat dilihat pada Tabel 8. Tabel 8. Identifikasi CCP Tuna Loin Beku Tahapan Proses Penerimaan Bahan Baku dan Penimbangan I Deteksi Logam Bahaya Signifikan Penguraian pada ikan tuna Histamin Logam berat Serpihan logam Identifikasi CCP Q1 Q2 Q3 Q4 Y Y Y Y Y N N Y Y CCP CCP CCP Not CCP CCP Keterangan: Q1 : Adakah tindakan pengendalian? Jika tidak bukan CCP, jika ya lanjut ke Q2 Q2 : Apakah tahapan dirancang secara spesifik untuk menghilangkan atau mengurangi bahaya yang mungkin terjadi sampai tingkat yang dapat diterima? Jika ya CCP, jika tidak lanjutkan ke Q3 Q3 : Dapatkah kontaminasi dengan bahaya yang diidentifikasi terjadi melebihi tingkatan yang dapat diterima atau dapatkah ini meningkat sampai tingkatan yang tidak dapat diterima? Jika tidak bukan CCP, jika ya lanjutkan ke Q4 Q4 : Akankah tahapan berikutnya menghilangkan atau mengurangi tingkatan kemungkinan terjadinya sampai tingkatan yang dapat diterima? Jika ya bukan CCP, jika tidak CCP. 4.5 Pengawasan Terhadap Titik Kendali Kritis (CCP) Titik kendali kritis yang teridentifikasi selanjutnya dikendalikan dengan menentukan tindakan pemantauan/pengawasan yang sistematis dan menyeluruh pada setiap CCP. Tabel pengawasan terhadap setiap titik kendali kritis dapat 55 dilihat pada Lampiran 22. Bahaya potensial nyata yang dapat terjadi pada tahap penerimaan bahan baku dan penimbangan I yaitu penguraian yang telah terjadi dalam tubuh ikan tuna. Tindakan pencegahan yang dilakukan yaitu dengan cara pengukuran suhu ikan menggunakan termometer serta dilakukan pengecekan secara organoleptik. Pengukuran suhu dan pengecekan secara organoleptik dilakukan pada setiap ikan yang diterima dari pemasok oleh QC bagian penerimaan. Batas kritis yang ditetapkan pada setiap upaya pencegahan yaitu batas maksimal suhu pusat ikan pada 3oC serta ikan telah mengalami kehilangan bau alami. Tindakan koreksi yang dilakukan yaitu penolakan ikan apabila terdapat ikan yang memiliki suhu pusat di atas 3oC serta telah mengalami kehilangan bau alami. Pengawasan ini dilakukan pencatatan pada laporan penerimaan bahan baku dengan nomor dokumen QA/AII/HACCP/01A (Lampiran 9) dan diperiksa oleh QA (Quality Assurance). Bahaya potensial nyata lainnya yang dapat terjadi pada tahap penerimaan bahan baku dan penimbangan I yaitu tingginya kadar histamin dalam tubuh ikan tuna. Tindakan pencegahan yang dilakukan yaitu dengan cara pengukuran suhu ikan menggunakan termometer serta dilakukan uji kadar histamin. Pengukuran suhu dilakukan pada setiap ikan yang diterima dari pemasok oleh QC bagian penerimaan. Pengujian kadar histamin dilakukan dengan cara tes laboratorium di laboratorium perusahaan. Batas kritis yang ditetapkan yaitu batas maksimal suhu pusat ikan pada 3oC serta kadar histamin tidak melebihi 50 ppm. Tindakan koreksi yang dilakukan yaitu penolakan ikan apabila terdapat ikan yang memiliki suhu pusat di atas 3oC serta kadar histamin ikan di atas 50 ppm. Pengawasan ini dilakukan dengan cara pencatatan pada laporan penerimaan bahan baku (Lampiran 9) serta laporan analisis laboratorium (Lampiran 25). Pengawasan ini diperiksa oleh QA (Quality Assurance) yang menyatakan bahwa pengawasan ini telah dilakukan dengan baik dan benar. Bahaya potensial nyata pada tahap deteksi logam yaitu bahaya teknis dari alat metal detektor. Tindakan pencegahan yang dilakukan yaitu uji sensitivitas alat pendeteksi logam setiap jam oleh staf QC. Batas kritis yang ditetapkan yaitu tingkat sensitivitas alat pendeteksi logam dalam mendeteksi logam dengan ukuran 56 minimal Ferrous (Fe) sebesar 2,5 mm dan stainless steel sebesar 3 mm. Alat pendeteksi logam yang sensitivitasnya menurun dilakukan tindakan koreksi dengan cara perbaikan dan pengesetan ulang alat. Pengawasan ini dilakukan dengan cara pencatatan pada laporan pendeteksi logam (Lampiran 16) dan diperiksa oleh QA perusahaan. 4.6 Hasil Uji pada Titik Kendali Kritis (CCP) Uji titik kendali kritis dilakukan untuk memantau tahapan penanganan ikan tuna yang diidentifikasi sebagai titik kendali kritis agar tidak melebihi atau melewati batas kritis yang ditetapkan. Titik kendali kritis yang teridentifikasi pada tahap penanganan tuna loin beku di PT. Awindo Internasional yaitu tahap penerimaan bahan baku dan deteksi logam. Hasil uji titik kendali kritis terdapat dalam Tabel 9 dan 10. Tabel 9. Hasil Uji Titik Kendali Kritis Tahap Penerimaan Bahan Baku (Suhu, Organoleptik, dan Histamin) No Lot KG ˚C K674A 40 0,7 H308M 72 1,2 K310M 36 2,2 Batas Kritis Suhu 3oC Uji Organoleptik Batas Warna texture kritis bau Segar Pink Daging Kenyal Segar Bau Pink Daging busuk Kenyal Segar Pink Daging Kenyal Bau Histamin Batas Kritis Kadar Histamin 0,7 ppm 100ppm Pengujian titik kendali kritis pada tahap penerimaan bahan baku yang dilakukan pada lembar laporan penerimaan bahan baku (Lampiran 5) serta lembar laporan analisis laboratorium (Lampiran 13). Pengujian pada tahap deteksi logam dilakukan pada lembar laporan pendeteksi logam (Lampiran 11). Parameter yang diuji pada tahap penerimaan bahan baku yaitu suhu pusat ikan, sifat organoleptik, serta kadar histamin. Parameter yang diuji pada tahap deteksi logam yaitu alat pendeteksi logam. Suhu pusat sampel ikan tuna yang diukur yaitu 0,7oC, 1,2oC, dan 2,2oC, sehingga setiap ikan tuna yang diterima di PT. Awindo Internasional telah dilakukan pengawasan suhu secara ketat agar tidak didapatkan ikan tuna dengan 57 suhu pusat di atas 3oC. Hasil uji organoleptik pada sampel ikan tuna di PT. Awindo Internasional tidak melebihi batas kritis yang ditetapkan yaitu ikan tuna yang diterima memiliki bau yang segar. Satu dari tiga sampel ikan tuna dilakukan pengujian histamin dengan hasil uji 0,7 ppm yang tidak melebihi batas kritis. Berdasarkan hasil uji CCP pada tahap penerimaan bahan baku dapat diambil kesimpulan bahwa setiap ikan tuna yang diterima memiliki suhu pusat, kadar histamin, serta sifat organoleptik yang tidak melebihi batas kritis serta PT. Awindo Internasional telah melakukan pengawasan menyeluruh pada tahap penerimaan bahan baku. Tabel 10. Hasil Uji Titik Kendali Kritis pada Tahap Deteksi Logam No. 1 2 3 4 5 6 7 8 Waktu inspeksi 9.00 10.00 11.00 12.00 13.00 14.00 15.00 16.00 Sensitifitas pendeteksi logam Tidak Baik Baik √ √ √ √ √ √ √ √ Menemukan Serpihan Logam Hasil Sesuai/Tidak Sesuai Batas Kritis - √ √ √ √ √ √ √ √ Sensitivitas alat pendeteksi logam pada: Fe: 2,5mm Stainless: 3,0mm Berdasarkan hasil uji di atas bahwa pada jam 9.00 sampai 16.00 tidak ditemukan adanya serpihan logam pada kemasan tuna loin beku. Setiap satu jam sekali dilakukan uji sensitivitas alat pendeteksi logam apakah dapat mendeteksi logam dengan ukuran 2,5 mm atau tidak. Apabila tidak dilakukan uji sensitivitas alat pendeteksi logam, kemungkinan besar lolosnya serpihan logam dengan ukuran 2,5 mm ke atas. 4.7 Hasil Uji Tuna Loin Beku Pengujian terhadap hasil produk dilakukan di laboratorium BPMPHP (Balai Pengujian Mutu dan Pengolahan Hasil Perikanan) setiap 3 bulan sekali. Pengujian ini harus dilakukan karena sebagai persyaratan ekspor ke negara luar untuk menjamin bahwa produk tuna loin beku tidak membahayakan kesehatan 58 konsumen dan menjaga keamanan pangan. Parameter uji pada pengujian tuna loin beku meliputi suhu pusat, jumlah bakteri (TPC, Esherichia coli, Salmonella, Cholera), organoleptik, histamin, serta logam berat (Tabel 11) Tabel 11. Hasil Uji Tuna Loin Beku di PT. Awindo International Jenis uji Uji Organoleptik Uji Mikrobiologi: - ALT (koloni/g) - Escherichia coli (MPN/g) - Vibrio cholera(per25g) - Salmonella (per25g) - Coliform (MPN/g) Uji Kimia: - Histamin (mg/kg) - Merkuri/Hg(mg/kg) - Timbal/Pb (mg/kg) - Kadmium/Cd (mg/kg) Uji Fisik: - Suhu pusat (oC) - Serpihan logam Sumber: BPMPHP (2013) Persyaratan SNI 01-4104.1-2006 minimal 7 Hasil uji Metode Pengujian 7 SNI 2346:2011 500,000 <2 negatif negatif <2 50,000 <2 negatif negatif <2 SNI 01-2332.3-2006 SNI 01-2332.1-2006 SNI 01-2332.4-2006 SNI 01-2332.2-2006 SNI 01-2332.1-2006 100 1,00 0,4 0,10 1,91 0,025 0,010 0,031 SNI 2354.10-2009 DMA SNI 2354.5-2011 SNI 2354.5-2011 -18 0 -18 0 SNI 01-4104.3-2006 Metal Detector Berdasarkan Tabel 11 bahwa hasil uji organoleptik pada tuna loin beku masih memenuhi persyaratan standar yang ditetapkan oleh SNI yaitu dengan nilai organoleptik 7. Hal ini dikarenakan pada tahap penerimaan bahan baku telah dilakukan sortir untuk penentuan grade ikan tuna dan pemilihan karakteristik bahan baku yang baik agar tidak didapatkan produk tuna loin beku yang memiliki skor organoleptik di bawah 7. Hasil ini dikarenakan pada tahap penanganan tuna loin beku dilakukan suntik CO untuk menghambat terjadinya oksidasi pada tuna loin beku yang akan mempertahankan warna merah dari tuna loin beku, sehingga kenampakan tuna loin beku tetap baik. Hasil uji mikrobiologi didapatkan hasil uji produk dengan jumlah ALT, E.Coli, Vibrio cholera, Salmonella, serta Colliform yang jauh di bawah standar SNI yang ditetapkan. Hal ini dikarenakan pada tahap penerimaan pahan baku yang teridentifikasi sebagai CCP telah dilakukan pengawasan suhu pusat ikan 59 pada setiap bahan baku yang diterima, apabila didapatkan ikan tuna yang memiliki suhu pusat di atas batas yang ditentukan maka PT. Awindo Internasional langsung melaksanakan tindakan koreksi dengan cara menolak bahan bahan baku yang diteruma. Selain itu semua tahapan proses penanganan tuna loin beku dilakukan dengan menerapkan rantai dingin untuk menghambat laju proses pertumbuhan mikroba. Pengujian kimia didapatkan hasil uji histamin, kadmium, timbal, dan merkuri yang memenuhi standar SNI. Hal ini dikarenakan penanganan tuna loin beku di PT. Awindo International mempertahankan rantai dingin, serta menolak ikan tuna yang memiliki suhu pusat di atas 3oC. Hasil uji produk tuna loin beku tidak ditemukan adanya serpihan logam karena telah dilakukan tahapan deteksi logam pada seluruh tuna loin beku. Tuna loin beku yang terkontaminasi oleh serpihan logam tidak dipasarkan untuk menghindari terjadinya penolakan dari negara importir. Setiap alat pendeteksi logam dilakukan uji sensitivitas setiap jam untuk memantau apakah alat tersebut masih dapat mendeteksi logam dengan ukuran 2,5 mm atau tidak. Maka dari itu didapatkan tuna loin beku yang memenuhi standar SNI 01-4104.1-2006 tentang spesifikasi tuna loin beku.