PDF (Naskah Publikasi) - Universitas Muhammadiyah Surakarta

advertisement

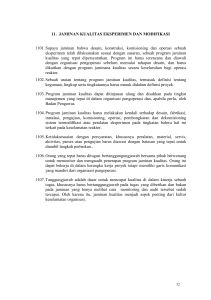

NASKAH PUBLIKASI PRARANCANGAN PABRIK FORMALDEHIDA DENGAN PROSES KATALIS PERAK KAPASITAS 20.000 TON/TAHUN Disusun Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Kesarjanaan Strata 1 Fakultas Teknik Universitas Muhammadiyah Surakarta Oleh : Agus Nur Arifin D 500 050 014 Dosen Pembimbing : Dr. Ir. H. Ahmad M. Fuadi, M.T. Ir.Haryanto AR, M.S JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH SURAKARTA 2014 INTISARI Formaldehida merupakan senyawa gugus aldehida yang paling sederhana dan memiliki nilai sangat strategis. Dalam dunia industri kimia, banyak sektor industri kimia yang menggunakan formaldehida sebagai bahan pendukung untuk pembuatan produk lain. Formaldehida dapat dimanfaatkan secara langsung sebagai bahan pengawet, desinfektan, atau digunakan sebagai bahan intermediet pada pembuatan urea formaldehida, melamin formaldehida dan phenol formaldehida. Formaldehida ini diproduksi dengan bahan baku metanol dan udara. Pendirian pabrik formaldehida dengan proses katalis perak ini direncanakan berkapasitas 20.000 ton / tahun dan didirikan di kawasan industri Bontang, Kalimantan Timur pada tahun 2015. Proses pembuatan formaldehida dengan proses katalis perak dibagi mejadi tiga tahap, yaitu persiapan bahan baku, pembentukan produk, dan pemurnian produk. Tahap pertama, 1.183,1721 kg/jam metanol diuapkan terlebih dahulu menggunakan vapourizer (Vp-01) sebelum dicampur dengan 9.940,4827 Kg/jam udara. Setelah metanol menjadi fase gas, bersamaan dengan udara dimasukan kedalam reaktor fixed bed multitube yang mana sebelumnya dinaiikan terlebih dahulu pada suhu 600C tekanan 1,2 atm. Didalam reaktor terjadi reaksi yang bersifat eksotermis, irreversible, non isotermal, dan non adiabatis dengan media pendingin moltensalt. Setelah proses pembentukan reaksi produk terjadi, produk dikeluarkan dari reaktor (R-01) pada suhu 616.3897C. Tahap terakhir yaitu tahap pemurnian produk. Sebelum pemurnian produk dengan absorber (Ab-01), produk keluaran reaktor terlebih dahulu diturunkan suhunya menjadi 35oC agar sesuai dengan suhu operasi di absorber. Didalam absorber produk keluaran reaktor dimurnikan dengan 1.134,0354 kg/jam air. Sebanyak 2.525,2525 kg/jam hasil bawah absorber merupakan produk formaldehida yang diinginkan, dan 9.732,4377 kg/jam hasil atas absorber gas CH3OH, H2O, O2, N2, H2 dan CH2O. Pabrik formaldehida ini direncanakan beroperasi 330 hari/tahun dengan jumlah karyawan sebanyak 135 orang dengan modal tetap Rp.129.369.308.314,95 dan modal kerja Rp. 10.594.996.139,01. Dari analisis kelayakan diperoleh Percent Return On Invesment (ROI) sebelum pajak 41,7200% dan setelah pajak 29,2040%. Pay Out time (POT) sebelum pajak 1,9330 tahun dan setelah pajak 2,5510 tahun. Break Event Point (BEP) sebesar 42,18% dan Shut Down Point (SDP) sebesar 26,22%. Discounted cash Flow (DCF) terhitung sebesar 47,11%. Berdasarkan pertimbangan bahwa ROI, POT, BEP, dan DCF untuk pabrik beresiko rendah dan perhitungan memenuhi standar, maka pabrik ini layak untuk didirikan. Pendahuluan Sektor industri saat ini berperan besar dalam meningkatkan kemajuan suatu Negara. Salah satu sektor industri tersebut adalah sektor industri kimia. Di Indonesia saat ini, sektor industri kimia mengalami pertumbuhan yang signifikan dengan ditandai banyak berdirinya perusahaan atau pabrik-pabrik berbasis industri kimia. Salah satu industri kimia tersebut adalah industri formaldehida. Formaldehida adalah senyawa dari gugus aldehid yang paling sederhana dan memiliki nilai strategis dalam perkembangan dunia industri, karena banyak sektor industri lain yang menggunakan formaldehida sebagai bahan bakunya. Kegunaan formaldehida 37% sendiri sebagai bahan baku turunan formaldehida sendiri seperti urea formaldehida, resin formaldehida, melamin formaldehida, dan penol formaldehida. Saat ini kebutuhan akan formaldehida dalam negeri tidak sebanding dengan produksi dalam negeri, sehingga pemerintah membutuhkan impor dari luar negeri. Hal ini dapat terlihat dari kebutuhan impor formaldehida dari tahun 2001–2005 berdasarkan data impor BPSI (Biro Pusat Statistik Indonesia). Table 1.1 Daftar Kebutuhan Impor Formaldehida Indonesia Dari Tahun 2001 - 2006 No. Tahun Kebutuhan impor (ton/tahun) 1 2001 3.132,090 2 2002 3.446,745 3 2003 4.175,261 4 2004 5.001,957 5 2005 9.089,312 6 2006 10.068,260 Untuk itu dibutuhkan pendirian pabrik formaldehida baru dengan kapasitas 20.000 ton/tahun yang dapat memenuhi kebutuhan dalam negeri. Dasar Reaksi Proses pembentukan formaldehida dengan katalis perak didasarkan pada reaksi oksidasi. Reaksinya adalah sebagai berikut : CH3OH(g) + ½ O2(g) CH2O(g) + H2O(g) …….1 CH3OH(g) CH2O(g) H2(g) ……………..2 + Reaksi diatas berlangsung di dalam reaktor fixed bed multitube pada temperatur 590o-650oC dan tekanan atmospheris dengan perbandingan mol antara metanol dan udara adalah 1 : 2 (Kirk and Othmer, 1996). Tinjauan Termodinamika Tabel 1. Data Panas Pembentukan dan Energi Gibbs Komponen CH2O ∆Hfo (Kj/mol) ∆Gfo (Kj/mol) -115,9 -109,91 CH3OH -201,17 -162,51 -241,8 -228,6 H2 0 0 O2 0 0 H2O ( Yaws, 1999 ) Reaksi I CH3OH (g) + ½ O2 (g) ΔHfo produk CH2O(g) + H2O (g) ......................4 ∆Hro = ΔHro = (∆Hfo CH2O + ∆Hfo H2O) - (∆Hfo CH3OH +(1/2 ∆Hfo O2)) – ΔHfo reaktan .......................................................5 = (-115,9 + (-241,8)) - (-201,17 + 0) ΔHro = -156,53 kJ/mol Reaksi II CH3OH (g) CH2O (g) + H2 (g) ....................................6 ΔHro = ΔHfo produk – ΔHfo reaktan ...........................................................7 ΔHro = (∆HfoCHOH+ ∆Hfo H2) - (∆Hfo CH3OH) = (-115,9 + (0)) - (-201170 ) ΔHro = +85,27 kJ/mol Pada reaksi pertama terjadi reaksi eksotermis dan pada reaksi kedua terjadi reaksi endotermis. Namun demikian, secara keseluruhan reaksi yang berlangsung adalah reaksi eksotermis. (Kirk and Othmer, 1994) Untuk harga K didapatkan : ∆Go = ∆Gfoproduk - ∆Gforeaktan ..........................................................8 = (Gf CH2O + Gf H2O) - (Gf CH3OH + ½Gf O2) = (-109,91 + -228,6) – (-162,51 + 0) = -176 kJ/mol = -176.000 J/mol G = -RT ln K ………………………………………………………9 In K = G RT In K = 176.000 8,314(298) K = 7,0975.1030 K sangat besar Jadi reaksinya adalah reaksi irreversible karena harga K yang didapat sangat besar (Smith dan Van Ness, 1996). Tinjauan Kinetika Persamaan kinetika reaksi pembentukan formaldehida adalah sebagai berikut : -rm = k s .k m . p m …………………………………………………10 1 k m . pm Harga konstanta kecepatan reaksi kimia adalah sebagai berikut : CH3OH + ½ O2 CH2O + H2O ...........................................11 CH3OH CH2O + H2 ...............................................12 Dimana : kS = 0,032 exp (6300 / T) km = 14,7 exp (-7050/T) (Mezaki and Inoue, 1989) Langkah Proses Proses produksi formaldehida dibagi menjadi 3 tahap yaitu : 1. Tahap penyiapan bahan baku Pada tahap ini terdapat 2 tahap penyiapan yaitu tahap penyiapan bahan baku metanol dan udara. Untuk metanol pertama-tama metanol cair dari tangki penyimpanan (F-01) (T = 35oC, P = 1 atm) dipompa menuju ke vaporizer (V-01). Didalam vaporizer, metanol cair diubah fasenya menjadi gas sampai titik didihnya menjadi 70,10oC dengan tekanan 1 atm. Selanjutnya produk hasil dari vaporizer dialirkan ke separator (H-01) untuk dipisahkan antara cairan dan uap. Produk atas dari separator (L-01) yang berupa gas inilah yang selanjutnya digunakan sebagai umpan reaktor, sedangkan hasil bawah separator (L-01) yang berupa cairan dikembalikan sebagai campuran umpan untuk vaporizer (V-01). Sedangkan untuk udara diperoleh dari alam dengan cara diserap menggunakan blower (G-01) pada tekanan 1,2 atm dan suhu 35oC. Selanjutnya udara dialirkan ke heat exchanger (E-01) untuk dinaikkan suhunya menjadi 170oC. Udara hasil keluar heat exchanger (E-01) selanjutnya di umpankan bersama-sama dengan uap metanol kedalam reaktor (R-01). Tetapi sebelumnya, campuran metanol dan udara tersebut dinaikkan suhunya hingga mencapai 600oC dengan menggunakan furnace (Q-01). Umpan keluar dari furnace selanjutnya di turunkan tekanannya dari 2,78 atm menjadi 1,2 atm dengan menggunakan expander (Exp-01) sebelum masuk ke reaktor (R-01) sebagai umpan. 2. Tahap pembentukan produk Umpan campuran metanol dan udara pada suhu 600oC dan tekanan 1,2 atm diatas selanjutnya direaksikan didalam reaktor fix bed multitube yang telah diisi katalis perak. Reaksi yang terjadi didalam reaktor berlangsung dalam fase gas dan bersifat irreversible, eksotermis, non-adiabatis, dan nonisothermal. Untuk mengurangi panas yang dihasilkan, maka digunakan pendingin Moltensalt untuk mengurangi suhu pada reaktor. Produk hasil reaksi, selanjutnya dikeluarkan dari reaktor (R-01) dengan suhu 616,39oC. 3. Tahap pemurnian produk Produk reaktor yang keluar dari reaktor tidak langsung didinginkan di cooler (E-03), melainkan diturunkan dahulu suhunya dengan memanfaatkan panasnya yang tinggi yaitu 616oC. Panas produk reaktor digunakan untuk memanaskan umpan udara dengan melewatkannya di heat exchanger (E-01), sehingga panas produk reaktor turun dari 616,39oC menjadi 486,28oC. Selanjutnya panas dari produk reaktor dimanfaatkan lagi untuk membuat steam di waste heat boiler (E-02), sehingga panas dari produk reaktor turun dari 486,28oC menjadi 484,37oC. Produk reaktor yang keluar dari waste heat boiler selanjutnya dialirkan ke cooler (E-03) untuk didinginkan suhunya menjadi 35oC, suhu yang dibutuhkan untuk umpan absorber. Setelah itu produk reaktor yang keluar dari cooler (E-03) dialirkan menuju ke absorber (D-01) dengan suhu 35oC dan tekanan 1,0029 atm. Didalam absorber (D-01) formaldehida diserap dengan menggunakan media penyerap air. Hasil atas yang berupa gas yaitu oksigen, nitrogen, dan sedikit H2O, CH3OH, dan CHOH digunakan sebagai bahan bakar furnace (Q-01) dan selebihnya dijual. Sedangkan untuk hasil bawah yang berupa larutan formaldehida 37%, selanjutnya dialirkan menuju tangki penampungan (F-02) dengan menggunakan pompa (L-03) untuk selanjutnya siap dipasarkan. Spesifikasi Alat Dan Bahan 1. Tangki penyimpan bahan baku metanol Kode : F-01 Fungsi : menampung metanol Tipe : silinder vertical dengan flat bottom dan head conical roof Volume : 80.954,1030 gal Jumlah : 1 buah selama 7 hari 2. Tangki penyimpan produk formaldehida Kode : F-02 Fungsi : menampung formaldehida selama 7 hari Tipe : silinder vertical dengan flat bottom dan head conical roof Volume : 129.171,6528 gal Jumlah : 1 buah 3. Blower Kode : G-01 Fungsi : menaikkan tekanan udara dari 1 atm menjadi 1,2 atm dan mengalirkan udara ke reaktor Tipe : sentrifugal 1 stage Kapasitas : 882.952,3741 m3/jam Daya : 3 Hp 4. Vaporizer Kode : V-01 Fungsi : menguapkan metanol sebelum masuk reaktor Tipe : heat exchanger double pipe Panjang pipa : 12 ft Luas permukaan : 88,0320 ft2 5. Separator Kode : H-01 Fungsi : memisahkan antara cairan dan uap metanol dari vaporizer Tipe : vertical drum Volume : 1,2001 m3 Diameter : 30 in 6. Heat exchanger Kode : E-01 Fungsi : memanaskan udara Tipe : heat exchanger double pipe Panjang pipa : 12 ft Luas permukaan : 88,032 ft2 7. Waste heat boiler (WHB) Kode : E-02 Fungsi : membuat steam Tipe : heat exchanger double pipe Panjang pipa : 12 ft Luas permukaan : 22,0080 ft2 8. Expander Kode : Ex Fungsi : menurunkan tekanan dari 2,7976 atm menjadi 1,2 atm Tipe : single stage dan sentrifugal Laju alir : 2,718 m3/s Daya : 50 Hp 9. Furnace Kode Fungsi : Q-01 : menaikkan suhu umpan reaktor menjadi 6000C Tipe : box Qduty : 5,5469 MMBTU/jam 10. Reaktor Kode : R-01 Fungsi : mereaksikan CH2OH dengan O2 menjadi CHOH Tipe : fixed bed multitube Jenis : reaktor katalitik non adiabatic dan non isothermal Suhu : 600-616,38970C Tekanan : 1,2 atm Katalis : perak (Ag) Volume : 2.213,7512 galon Tinggi total : 5,1657 m Jumlah : 1 buah 11. Absorber Kode : D-01 Fungsi : menyerap formaldehida dengan menggunakan air Tipe : packed tower Suhu : 350C Tekanan : 1 atm 12. Cooler Kode : E-03 Fungsi : mendinginkan produk reaktor dari suhu 484,360C menjadi 350C Tipe : heat exchanger shell and tube Panjang tube : 16 ft Luas permukaan : 2.257,6438 ft2 Jumlah tube : 719 buah Analisi Ekonomi Berdasarkan hasil analisis ekonomi didapatkan bahwa pendirian pabrik formaldehida membutuhkan modal investasi sebesar Rp.129.369.308.314,95 dan biaya produksi sebesar Rp. 136.164.709.711,37. Analisis ekonomi terhadap pabrik ini menunjukkan keuntungan sebelum pajak Rp.53.973.081.854,19 pertahun dan keuntungan setelah pajak Rp.37.781.157.297,94 pertahun. Percent Return On Invesment (ROI) sebelum pajak 41,7200% dan setelah pajak 29,2040%. Pay Out time (POT) sebelum pajak 1,9330 tahun dan setelah pajak 2,5510 tahun. Break Event Point (BEP) sebesar 42,18% dan Shut Down Point (SDP) sebesar 26,22%. Discounted cash Flow (DCF) terhitung sebesar 47,11%. Gambar 1. Grafik Kelayakan Analisis Ekonomi 280,00 Milyar (Rupiah) per Tahun 240,00 200,00 160,00 Sa Ra 120,00 80,00 Va 40,00 Fa - 0 10 20 30 40 50 60 70 80 90 100 Kapasitas Produksi per Tahun (%) Kesimpulan Dari hasil analisa ekonomi dapat diambil kesimpulan bahwa : 1) Percent Return on Investment sebelum pajak = 41,72% dan sesudah pajak = 29,20%. Batas minimum Percent ROI pabrik resiko rendah 20% 2) Pay Out Time sebelum pajak = 1,9330 tahun dan sesudah pajak = 2,5510 tahun. Batas maksimum POT pabrik resiko rendah = 5 tahun 3) Break Even Point = 41,18 %. Syarat BEP untuk pabrik kimia antara 40-60% 4) Shut Down Point = 26,22 %. Syarat SDP untuk pabrik kimia minimal 25% 5) Discounted cash Flow adalah 47,11 % Dari hasil evaluasi ekonomi di atas Pabrik Formaldehid dengan proses Katalis Perak kapasitas 20.000 ton/tahun layak untuk didirikan. DAFTAR PUSTAKA Agra, S., 1989, Kinetika dan Katalis, Universitas Gadjah Mada Anonim, 2003, matches process Equipment Cost Estimate, http://www.matche.com/ , Diakses tanggal 25 September 2013, jam 13.43 WIB Anonim, 2009, Chemichal price, http://www.icis.com/, diakses tanggal 25 September 2013, jam 13.46 WIB Anonim, 2009, Formaldehyde and Adhesive Resin, http://www.ikah.dprin.go.id/, diakses tanggal 19 Januari 2013, jam 12.26 WIB Anonim, 2013, Silver Catalyst, www.allgemeine-gold.de, diakses tanggal 31 Oktober 2013, jam 12.26 WIB Aries, R.S. and Newton, R.D., 1955, Chemical Engineering Cost Estimation, McGraw-Hill Book Company, New York. Badan Pusat Statistik, 2001-2005, Statistik Perdagangan Luar Negeri Indonesia, Export-Import, Jakarta Brown, G.G., Et.All., 1950, Unit Operation, Modern Asia ed, John Willey and Sons Inc., New York Brownell, L.E. and Young, E.H., 1959, Process Equipment Design Vessel Design, Michigan. Coulson, J.M. and Richarson, J.F., 1983, Chemical Engineering, vol. 6, Pergamon Press Ltd, New York. Fogler, H.S., 1999, Elements of Chemical Reaction Engineering, 3rd edition, Prentice Hall P.T.R, New Jersey. Kern, D.Q., 1950, Process Heat Transfer, McGraw Hill International Book Company, Singapura. Kirk, R.E. and Othmer, V.R., 1993, Encyclopedia of Chemical Technology, vol.5 Carbon & Graphite Fibers to C1-Chlorocarbons, 4th ed., John Wiley & Sons Inc., New York. Kirk, R.E. and Othmer, V.R., 1994, Encyclopedia of Chemical Technology, vol.11 Flavor Characterization to Fuel Cells, 4th ed., John Wiley & Sons Inc., New York. Kirk, R.E. and Othmer, V.R., 1995, Encyclopedia of Chemical Technology, vol.16 Mass Transfer to Neuroregulators, 4th ed., John Wiley & Sons Inc., New York. Kirk, R.E. and Othmer, V.R., 1996, Encyclopedia of Chemical Technology, vol.17 Nickel & Nickel Alloys to Paint, 4th ed., John Wiley & Sons Inc., New York. Kirk, R.E. and Othmer, V.R., 1998, Encyclopedia of Chemical Technology, vol.25 Vitamins to Zone Refining, 4th ed., John Wiley & Sons Inc., New York. Mc Ketta, J.J. and Cunningham, D.F., 1976, Encyclopedia of Chemical Processing and Design, vol.11, Marcel Pekker, New York, p. 350-370. Mezaki, R. and Inoue, H, 1991, Rate Equation of Solid Catalyzed Reaction, University of Tokyo Press, Tokyo, p. 218. MSDS Air pdf, http://s7d9.scene7.com/is/content/minesafetyappliances/10003. Perry, R.H. and Green, D.W., 1950, Chemical Engineers’ Handbook, 3th ed., McGraw Hill Book Company, Tokyo. Peters, M.S., Timmerhaus, K.D. and West, R.E., 2003, Plant Design and Economics for Chemical Engineers, 5th ed., Mc-Graw Hill, New York. Treybal, R.E., 1984, Mass Transfer Operation, 3rd ed., McGraw Hill International Book Company, Japan. Ullman’s, 1988, Encyclopedia of Industrial Chemistry, vol.A11 Fibers 5.Synthetic Inorganic to Formaldehyde, VCH Verlagsgesellschaft, Weinheim.. Widiyanti, Arin., 2006,”Daftar 20 Perusahaan Produsen Formalin”. Detik News. http://news.detik.com/read/2006/01/03/160825/511554/10/daftar-20perusahaan-produsen-formalin?nd992203605 diunggah 26.09.2013 Yaws, C.L., 1999, Chemical Properties Handbook, McGraw Hill Companies Inc., USA. HASIL TURNUTIN