15 BAB 2 LANDASAN TEORI 2.1 Pengertian

advertisement

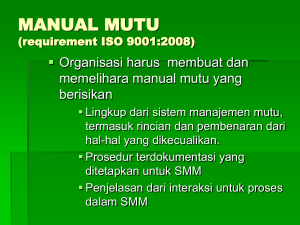

BAB 2 LANDASAN TEORI 2.1 Pengertian Manajemen Pengertian manajemen adalah pencapaian tujuan organisasi secara efektif melalui perencanaan, pengorganisasian, kepemimpinan, dan pengendalian sumber daya organisasi. (Daft, 2010) Hasibuan (2007) menjelaskan bahwa manajemen adalah ilmu dan seni mengatur proses pemanfaatan sumber daya manusia dan sumber-sumber lainnya secara efektif dan efisien untuk mencapai suatu tujuan tertentu. Berdasarkan pengertian manajemen dari beberapa sumber, dapat disimpulkan bahwa manajemen merupakan proses yang dilakukan untuk melakukan perencanaan, pengorganisasian, mengkoordinasi, dan mengontrol segala sumber daya untuk mencapai tujuan organisasi. 2.1.1 Fungsi Manajemen Henry Fayol merumuskan fungsi-fungsi manajemen menjadi 5 poin yang disingkat sebagai POCCC (Planning, Organizing, Commanding, Coordinating, dan Controlling). 1. Planning = Perencanaan tujuan perusahaan dan bagaimana strategi untuk mencapai tujuan tersebut dengan sumber daya yang tersedia. Perencanaan terbagi menjadi perencanaan strategi dan perencanaan operasional. 2. Organizing = Pengorganisasian atau singkronisasi sumber daya manusia, sumber daya alam, sumber daya fisik, dan sumber daya modal dalam rangka mencapai tujuan perusahaan 3. Commanding = Fungsi commanding sama dengan mengarahkan (actuating). Commanding dilakukan dengan memberikan arahan kepada karyawan agar dapat menunaikan tugas mereka masingmasing. Selain itu, commanding dilakukan agar tugas dapat dilaksanakan dengan baik dan sesuai pada tujuan yang telah ditetapkan semula. 4. Coordinating = Coordinating adalah salah satu fungsi manajemen untuk melakukan berbagai kegiatan agar tidak terjadi kekacauan, 15 16 percekcokan, kekosongan kegiatan, dengan jalan menghubunghubungkan, menyatupadukan dan menyelaraskan pekerjaanpekerjaan bawahan sehingga terdapat kerjasama yang terarah dalam usaha mencapai tujuan bersama atau tujuan organisasi. 5. Controlling = Controlling atau pengendalian atau pengawasan adalah suatu kegiatan untuk memantau, membuktikan, dan memastikan seluruh kegiatan yang telah direncanakan, diorganisasikan, diperintahkan, dan dikondisikan sebelumnya dapat berjalan sesuai target atau tujuan tertentu. 2.2 Pengertian Manajemen Sumber Daya Manusia Menurut L. Mathis & H. Jackson, (2011) manajemen sumber daya manusia merupakan suatu rancangan system formal dalam sebuah organisasi untuk memastikan penggunaan bakat dan kompetensi manusia secara efektif dan efisien untuk mencapai tujuan organisasi. Menurut Dessler(2007) manajemen sumber daya manusia merupakan proses memperoleh, pelatihan, menilai dan memberikan kompensasi karyawan, memperhatikan hubungan kerja antar karyawan, kesehatan dan keselamatan serta memperhatikan masalah keadilan karyawan. Pengertian manajemen sumber daya manusia menurut Hasibuan (2007) adalah ilmu dan seni yan mengatur hubungan dan peranan tenaga kerja yang efektif dan efisien untuk membantu terwujudnya tujuan perusahaan. Berdasarkan teori-teori diatas manajemen sumber daya manusia merupakan bagian penting dari suatu organisasi karena sumber daya manusia membantu organisasi untuk mencapai tujuan dengan memanfaatkan bakat yang dimiliki secara efektif dan efisien. 2.3 Pengertian Produksi Menurut Assauri(2008), pengertian produksi adalah: Produksi adalah segala kegiatan dalam menciptakan dan menambah kegunaan (utility) sesuatu barang atau jasa, untuk kegiatan mana dibutuhkan faktor-faktor produksi dalam ilmu ekonomi berupa tanah, tenaga kerja, dan skill (organization, managerial, dan skills). 17 Menurut (Ahyari, 2006) proses produksi adalah suatu cara, metode ataupun teknik menambah keguanaan suatu barang dan jasa dengan menggunakan faktor produksi yang ada. 2.3.1 Jenis – Jenis Proses Produksi Jenis-jenis proses produksi ada berbagai macam bila ditinjau dari berbagai segi. Proses produksi dilihat dari wujudnya terbagi menjadi proses kimiawi, proses perubahan bentuk, proses assembling, proses transportasi dan proses penciptaan jasa-jasa adminstrasi (Ahyari, 2006). Proses produksi dilihat dari arus atau flow bahan mentah sampai menjadi produk akhir, terbagi menjadi dua yaitu proses produksi terus-menerus (Continous processes) dan proses produksi terputus-putus (Intermettent processes). - Proses produksi terus-menerus (Continous processes) Proses produksi yang terus menerus akan terjadi jika perusahaan yang berproduksi membutuhkan waktu yang lama untuk mempersiapkan peralatan atau mesin danjenis mesin tersebut hanya bervariasi sedikit saja karena biasanya sudah ditentukan pola dan jenisnya yang khusus untuk menghasilkan produk secara besar-besaran dari bahan mentah sampai dengan menjadi barang jadi dengan pola urutan yang pasti juga dan kegiatan tersebut akan berjalan terus dalam jangka waktu yang lama dan kualitas maupun biaya pemeliharaan yang cukup besar. - Proses produksi terputus-putus (Intermettent processes) Pola produksi yang terputus-putus ini terjadi karena sering terhentinya mesin atau alat produksi untuk menyesuaikan dengan keinginan produk akhir yang akan diciptakan. Tentu saja tidak seluruh proses produksi akan mempunyai proses produksi yang berbeda sama sekali, kadang untuk tiga bagian atau dua bagian proses produksi sebelum menghasilkan barang akhir mempunyai pola urutan yang sama juga. Jadi yang membedakan adalah saat proses produksi dari bahan mentah sampai menjadi produk akhir (hasil proses produksi) selalu mempunyai pola urutan yangberbeda-beda sesuai dengan hasil produk akhir yang diinginkan konsumen. 18 Perusahaan menggunakan proses produksi terus-menerus apabila di dalam perusahaan terdapat urutan-urutan yang pasti sejak dari bahan mentah sampai proses produksi akhir. Proses produksi terputus-putus apabila tidak terdapat urutan atau pola yang pasti dari bahan baku sampai dengan menjadi produk akhir atau urutan selalu berubah (Ahyari, 2006). Penentuan tipe produksi didasarkan pada faktor-faktor seperti: (1) volume atau jumlah produk yang akan dihasilkan, (2) kualitas produk yang diisyaratkan, (3) peralatan yang tersedia untuk melaksanakan proses. Berdasarkan pertimbangan cermat mengenai faktor-faktor tersebut ditetapkan tipe proses produksi yang paling cocok untuk setiap situasi produksi. 2.4 Manajemen Produksi Menurut Hamidi et. Al (2013) manajemen produksi adalah salah satu cabang manajemen yang kegiatannya mengatur agar dapat menciptakan dan menambah kegunaan suatu barang dan jasa. Untuk mengatur kegiatan ini, perlu dibuat keputusan-keputusan yang berhubungan dengan usaha-usaha untuk mencapai tujuan agar barang dan jasa yang dihasilkan sesuai dengan apa yang direncanakan. Dengan demikian, manajemen produksi menyangkut pengambilan keputusan yang berhubungan dengan proses produksi untuk mencapai tujuan organisasi atau perusahaan. 2.4.1 Tugas Manajemen Produksi Tugas dari manajemen produksi ada dua yakni: 1. Merancang system produksi 2. Mengoperasikan suatu system produksi untuk memenuhi persyaratan produksi yang ditentukan. Unsur Manajemen menurut Hamidi et. al (2013) terdiri dari ; perencanaan, pelaksanaan, pengawasan. • Tahap Perencanaan, meliputi ; Penentuan strategi operasi; penentuan lokasi pabrik; riset dan pengembangan produk; penentuan jumlah produk; penentuan luas dan pola 19 produksi;penyusunan layout & job design; serta penentuan standar kerja. • Tahap Pelaksanaan, meliputi ; pengaturan bahan baku; pengturan proses produksi; pemeliharaan dan penggantian fasilitas; perbaikan lingkungan kerja; dan perbaikan kesejahteraan pekerja. • Tahap Pengawasan, meliputi ; pengawasan kuantitas ; pengawasan kualitas; dan pengawasan biaya produksi dan operasi. 2.5 Produktivitas Kerja Produktivitas merupakan perbandingan antara output dengan input. Jika output yang dihasilkan besardengan input yang tetap atau lebih kecil dari sebelumnya, maka produktivitas perusahaan mengalamipeningkatan. Produktivitas merupakan masalah yang penting dalam suatu organisasi karena produktivitas dapat meningkatkan kesejahteraan manusia. Pentingnya produktivitas dapat dilihat dari beberapa hal seperti produktivitas karyawan, produktivitas organisasi, produktivitas pemasaran dan lainnya. Menurut Mathis & Jackson (2011) produktivitas kerja merupakan pengukuran antara kuantitas dan kualitas kerja yang dilakukan dengan mempertimbangkan biaya sumber daya yang digunakan. Menurut Yuniarsih & Suwatno, (2009) mengemukakan bahwa produktivitas kerja adalah hasil produk yang dihasilkan oleh individu atau kelompok dalam suatu proses selama waktu tertentu. Semakin tinggi produk yang dihasilkan dalam waktu yang singkat maka tingkat produktivitas yang dimiliki mempunyai nilai yang tinggi. Sedarmayanti(2009) menyatakan bahwa produktivitas kerja tidak semeta-meta untuk mendapatkan hasil kerja yang banyak tetapi kualitas kerja yang lebih penting untuk diperhatikan dan juga memperhatikan biaya. Dari pengertian diatas dapat disimpulkan bahwa produktivitas kerja adalah seberapa lama waktu yang dibutuhkan dalam menyelesaikan suatu pekerjaan dan seberapa besar biaya yang dibutuhkan untuk pengerjaan dan bahan baku yang dibutuhkan. 20 2.6 Budaya 5S Misaaki Imai (1930) mengatakan, dalam bahasa Jepang dilafalkan 改 menjadi "KAIZEN" (Dibaca Kayzëng), yang artinya "KAI" ( ) = 善 "perubahan" atau "kegiatan untuk memperbaiki" dan "ZEN" ( ) = "baik". Dalam bahasa Mandarin dilafalkan “Gai Shan” artinya "perubahan ke arah 改 yang lebih baik" atau "memajukan". "Gai" ( ) = "perubahan" atau "kegiatan 善 memperbaiki" dan "Shan" ( ) = "baik" atau "keuntungan" kata ini lebih berhubungan dengan ajaran Tao atau filosofi Budha, dimana definisinya adalah tindakan yang ‘bermanfaat’ bagi masyarakat atas kepentingan pribadi. Makna yang sebenarnya dari ‘bermanfaat’ ini harus dapat bertahan sepanjang 善 masa, dengan kata lain ‘Shan’ ( ) = tindakan yang sangat bermanfaat bagi pihak lain. "KAIZEN” adalah suatu antusiasme atau jiwa untuk terus menerus membuat lebih baik dari apa yang telah dicapai. Bersifat 'small steps' dan 'low cost' serta merupakan ‘Long Term Improvement’ yang berkesinambungan". 2.6.1 Proses Penerapan KAIZEN Menurut Cane(2008)Ada beberapa point penting dalam proses penerapan KAIZEN yaitu : • Konsep 3M (Muda, Mura, dan Muri) dalam istilah Jepang. Konsep ini dibentuk untuk mengurangi kelelahan, meningkatkan mutu, mempersingkat waktu danmengurangi atau efsiensi biaya. Muda diartikan sebagai mengurangi pemborosan,Mura diartikan sebagai mengurangi perbedaan dan Muri diartikan sebagai mengurangi ketegangan. • Budaya 5S (Seiri, Seiton, Seiso, Seiketsu dan Shitsuke) atau 5R Seiri artinya membereskan tempat kerja.Seiton berarti menyimpan dengan teratur. Seiso berarti memelihara tempat kerja supaya tetap bersih. Seiketsu berarti kebersihan pribadi.Seiketsu berarti disiplin, dengan selalu mentaati prosedur ditempat kerja. Di Indonesia 5S diterjemahkan menjadi 5R, yaitu Ringkas, Rapi, Resik, Rawat danRajin 21 • Konsep PDCA Setiap aktivitas usaha yang kita lakukan perlu dilakukan dengan prosedur yang benar guna mencapai tujuan yang kita harapkan.Maka PDCA (Plan, Do, Check dan Action) harus dilakukan terus menerus. • Konsep 5W + 1H Salah satu alat pola pikir untuk menjalankan roda PDCA dalamkegiatan KAIZEN adalah dengan teknik bertanya dengan pertanyaan dasar 5W +1H ( What, Who, Why, Where, When dan How). Eris Kusnadi (2011) menyatakan saat ini budaya 5S telah banyak diadopsi oleh berbagai perusahaan di berbagai negara. Popularitas budaya 5S ini tak lepas dari kesuksesan perusahaan Jepang yang selama ini memusatkan perhatiannya terhadap pengurangan segala pemborosan (waste). Budaya 5S adalah landasan untuk membentuk perilaku manusia agar memiliki kebiasaan (habit) mengurangi pembororsan di tempat kerjanya.Budaya 5S pertama kali diperkenalkan di Jepang sebagai suatu gerakan kebulatan tekad untuk mengadakan pemilahan (seiri), penataan (seiton), pembersihan (seiso), penjagaan kondisi yang mantap (seiketsu), dan penyadaran diri akan kebiasaan yang diperlukan untuk melaksanakan pekerjaan dengan baik (shitsuke). 2.6.2 Penjelasan 5S • 1S – Seiri Seiri merupakan langkah awal implementasi 5S, yaitu: pemilahan barang yang berguna dan tidak berguna: - Barang berguna => Disimpan - Barang tidak berguna => Dibuang Dalam langkah awal ini dikenal istilah Red Tag Strategy, yaitu menandai barang-barang yang sudah tidak berguna dengan label merah (red tag) agar mudah dibedakan dengan barang-barang yang masih berguna. Barang-barang dengan label merah kemudian disingkirkan dari tempat kerja. Semakin ramping (lean) tempat kerja 22 dari barang-barang yang tidak dibutuhkan, maka akan semakin efisien tempat kerja tersebut. • 2S – Seiton Seiton adalah langkah kedua setelah pemilahan, yaitu: penataan barang yang berguna agara mudah dicari, dan aman, serta diberi indikasi.Dalam langkah kedua ini dikenal istilah Signboard Strategy, yaitu menempatkan barang-barang berguna secara rapih dan teratur kemudian diberikan indikasi atau penjelasan tentang tempat, nama barang, dan berapa banyak barang tersebut agar pada saat akan digunakan barang tersebut mudah dan cepat diakses. Sign board strategy mengurangi pemborosan dalam bentuk gerakan mondarmandir mencari barang. • 3S – Seiso Seiso adalah langkah ketiga setelah penataan, yaitu: pembersihan barang yang telah ditata dengan rapih agar tidak kotor, termasuk tempat kerja dan lingkungan serta mesin, baik mesin yang breakdown maupun dalam rangka program preventive maintenance (PM).Sebisa mungkin tempat kerja dibuat bersih dan bersinar seperti ruang pameran agar lingkungan kerja sehat dan nyaman sehingga mencegah motivasi kerja yang turun akibat tempat kerja yang kotor dan berantakan. • 4S – Seiketsu Seiketsu adalah langkah selanjutnya setelah seiri, seiton, dan seiso, yaitu: penjagaan lingkungan kerja yang sudah rapi dan bersih menjadi suatu standar kerja. Keadaan yang telah dicapai dalam proses seiri, seiton, dan seiso harus distandarisasi. Standar-standar ini harus mudah dipahami, diimplementasikan ke seluruh anggota organisasi, dan diperiksa secara teratur dan berkala. • 5S – Shitsuke Shitsuke adalah langkah terakhir, yaitu penyadaran diri akan etika kerja: - Disiplin terhadap standar - Saling menghormati 23 - Malu melakukan pelanggaran - Senang melakukan perbaikan Manfaat penerapan budaya 5S di tempat kerja antara lain : 1. Meningkatkan produktivitas karena pengaturan tempat kerja yang lebih efisien. 2. Meningkatkan kenyamanan karena tempat kerja selalu bersih dan menjadi luas/lapang. 3. Mengurangi bahaya di tempat kerja karena kualitas tempat kerja yang bagus/baik. 4. Menambah penghematan karena menghilangkan berbagai pemborosan di tempat kerja. Budaya 5S sudah banyak diterapkan pada perusahaanperusahaan, bahkan dengan menerapkan budaya 5S di perusahaanperusahaan tersebut banyak yang berkembang menjadi perusahaan kelas atas.Budaya 5S merupakan investasi awal bagi sebuah perusahaan untuk menuju kesuksesan berkelanjutan. 2.6.3 Penerapan Budaya 5S PT. Surya Toto Indonesia Tbk Penerapan budaya 5S menurut PT Surya Toto Indonesia Tbk : (Annual Report PT Surya Toto Indonesia Tbk, 2014) - SEIRI (Ringkas) adalah memilah/ memisahkan barang yang diperlukan dengan yang tidak diperlukan. Selain itu melakukan pengendalian serta pencegahan agar tidak timbul barang-barang yang tidak dibutuhkan lagi. - SEITON (Rapi) adalah menata dan menyimpan barang seraca teratur, sistematis dan efektif untuk memudahkan pengambilan dan pengembalian barang, serta menentukan standar bagi tempat penyimpanan barang. - SEISO (Resik) adalah menciptakan kondisi lingkungan, peralatan, dan mesin agar selalu bersih sehingga kotoran dan sampah tidak berserakan. - SEIKETSU (Rawat) adalah proses pengulangan, pemilahan, penataan, dan pembersihan serta sebagai kesadaran dan aktifitas tetap untuk memastikan bahwa keadaan 5S dipelihara. 24 - SHITSUKE (Rajin) adalah komitmen yang kuat untuk menaati apa yang sudah ditetapkan. 2.7 Keselamatan dan Kesehatan Kerja (K3) Tawakara(2008) melaraskan bahwa Keselamatan dan Kesehatan Kerja (K3) merupakan usaha perlindungan terhadap keselamatan dan kesehatan karyawan selama mereka bekerja di perusahaan tempat mereka bekerja. K3 memiliki 2 aspek penting, yaitu mengenai keselamatan kerja karyawannya dan kesehatan karyawannya. Keselamatan kerja ini berhubungan erat dengan proses produksi suatu perusahaan. Terutama di Indonesia yang semakin berkembang negaranya, semakin berkembang pula tingkat kecelakaan kerja yang terjadi. Rivai (2004) dalam M.Riyan et al. (2014) mengemukakan bahwa Keselamatan dan Kesehatan Kerja adalah kondisi-kondisi fisiologis-fiskal dan psikologis tenaga kerja yang diakibatkan oleh lingkungan kerja yang disediakan oleh perusahaan. Jika perusahaan melakukan tindakan-tindakan keselamatan dankesehatan yang efektif, maka akan sedikit karyawan yang mengalami cidera atau mengalami penyakit jangka pendek maupun jangka panjang akibat dari pekerjaan di perusahaan. Menurut Mathis dan Jackson (2002) dalam M. Riyan et al. (2014) keselamatan terpacu pada perlindungan terhadap kesejahteraan fisik seseorang. Keselamatan kerja adalah kondisi aman atau selamat dari penderitaan, kerusakan atau kerugian di tempat kerja (Mangkunegara 2004:161). 2.7.1 Keselamatan Kerja Keselamatan Kerja telah diatur dalam Undang-Undang No.1 tahun 1970 tentang keselamatn kerja dalam pasal 3 ayat (1) dan pasal 9 ayat (3), yang berbunyi: “Dengan peraturan perundangan ditetapkan syarat-syarat keselamatan kerja untuk: 1. Mencegah dan mengurangi kecelakaan 2. Mencegah, mengurangi dan memadamkan kebakaran 3. Mencegah dan mengurangi bahaya peledak 25 4. Memberi kesempatan atau jalan menyelamatkan diri pada waktu kebakaran atau kejadian-kejadian lain yang berbahaya 5. Memberi pertolongan pada kecelakaan 6. Memberi alat-alat perlindungan diri pada pekerja 7. Mencegah dan mengendalikan timbulnya penyakit akibat kerja baik physic maupun psychis, peracunan, infeksi dan penularan 8. Memelihara kebersihan, kesehatan dan ketertiban 9. Memperoleh keseerasian antara tenaga kerja, alat kerja, lingkungan cara dan proses kerjanya 10. Menyesuaikan dan menyempurnakan pengamanan pada pekerjaan yang bahaya kecelakaannya bertambah tinggi 2.7.2 Kesehatan Kerja Kesehatan Kerja telah diatur dalam Undang-Undang Kesehatan No. 23 Tahun 1992 Bagian 6 tentang Kesehatan Kerja, Pada pasal 23 yang berisi: 1. Kesehatan kerja diselenggarakan untuk mewujudkan produktivitas kerja yang optimal. 2. Kesehatan kerja meliputi perlindungan kesehatan kerja, pencegahan penyakit akibat kerja, dan syarat kesehatan kerja. 3. Setiap tempat kerja wajib menyelenggarakan kesehatan kerja. 2.7.3 Tujuan K3 Keselamatan dan kesehetan kerja wajib dilaksanakan dalam setiap perusahaan.Karena kecelakaan dan penyakit datang tanpa bisa kita duga dan tanpa diharapkan. Menurut Mankunegara (2005) menguraikan bahwa tujuan dari K3 adalah sebagai berikut: 1. melindungi karyawan atas hak keselamatannya dalam melakukan pekerjaan untuk kesejahteraan hidup, dan meningkatkan produksi, serta produktivitas nasional; 2. menjamin keselamatan setiap orang lain yang berada di tempat kerja; 26 3. pemeliharaan sumber produksi dan mempergunakannya secara aman dan efisien. Implementasi sistem management K3 dalam organisasi bertujuan untuk meningkatkan kinerja K3 dengan melaksanakan upaya K3 secara efisien dan efektif sehingga risiko kecelakaan dan penyakit kerja dapat dicegah atau dikurangi (Ramli, 2010:55) dalam Yunita et al. (2012). 2.8 ISO 9001:2008 Menurut Husein (2008) sertifikasi ISO (Internasional Standard Organization) adalah buktikepercayaan lembaga penilai berskala internasional terhadap manajemen suatu lembaga/institusi/perusahaan. Menurut Nasution (2005) ISO merupakan organisasi internasional khusus dalam hal standarisasi. ISO 9000 merupakan standar sistem manajemen mutu (SMM) internasional, karena ISO 9000 memuat persyaratan-persyaratan yang harus dipenuhi oleh sistem manajemen dalam menghasilkan suatu produk (barang atau jasa). Sedangkan ISO 9001 adalah suatu standar yang diakui secara internasional, yang menetapkan persyaratan untuk sistem manajemen mutu dimana suatu organisasi harus menunjukkan kemampuannya untuk memberikan produk sesuai persyaratan pelanggan, pedoman hukum dan peraturan yang berlaku. 2.8.1 Parameter ISO 9001:2008 Khairul Umam (2013) mengemukakansistem manajemen mutu ISO 9001:2008 setidaknya menyediakan 5 parameter yang bisa digunakan untuk mengukur kinerja perusahaan. Kelima parameter tersebut adalah: 1. Survei Kepuasan Pelanggan Mengabaikan kepuasan pelanggan sama artinya membiarkan perusahaan di tepi jurang kehancuran. Banyaknya pesaing yang bermunculan, menuntut perusahaan untuk bisa memberikan produk atau pelayanan yang memiliki nilai tambah dibanding perusahaan pesaing. 2. Keluhan Pelanggan 27 Parameter kedua yang bisa digunakan untuk mengukur kinerja perusahaan adalah keluhan pelanggan. ISO 9001:2008 mewajibkan perusahaan untuk mencatat, menindaklanjuti, dan memonitor keluhan pelanggan. 3. Audit Internal Tidak ada yang menjamin sistem yang dirancang dengan baik di awal akan berjalan mulus ketika sudah sampai pada level pelaksana. ISO 9001:2008 mewajibkan perusahaan melakukan kegiatan audit internal sebagai bentuk pelaksanaan “Check” dari konsep PDCA. Dengan melakukan audit internal, akan diketahui masalah apa yang sering dialami oleh masing-masing divisi termasuk divisi mana yang paling banyak bermasalah. Dengan demikian, perbaikan sistem dapat dilakukan secara menyeluruh. 4. Pengendalian Produk Tidak Sesuai ISO 9001:2008 mewajibkan perusahaan membuat standar mutu produk untuk kemudian dibuatkan standar pemeriksaan produk. Ini harus dilakukan untuk memastikan produk yang dihasilkan benarbenar telah sesuai dengan spesifikasi yang diperyaratkan baik oleh perusahaan, regulasi, maupun pelanggan.Selain itu, ISO 9001:2008 juga mewajibkan untuk mencatat dan melaporkan semua jenis ketidaksesuaian produk untuk kemudian direkapitulasi dan dianalisis agar bisa diketahui berapa persen efesiensi produksi. 5. Pencapaian Sasaran Mutu Sasaran mutu adalah target kerja yang ditetapkan untuk setiap divisi. ISO 9001:2008 mewajibkan pimpinan puncak untuk menetapkan target untuk seluruh divisi. Karena perusahaan wajib memandang seluruh divisi yang ada sebagai satu kesatuan yang semuanya memiliki sumbangsih dalam memajukan perusahaan. 2.8.2 Manfaat ISO 9001: 2008 Menurut Bika Solusi Perdana (BSP) sebagai konsultan ISO 9001:2008 (2011) manfaat dari penerapan ISO 9001:2008 bagi suatu organisasi: 1. Deteksi dini adanya masalah. 28 Karena ISO 9001:2008 yang berorientasi pada proses, maka setiap masalah akan bisa terdeteksi diawal dan tidak hanya tindakan perbaikan yang akan dilakukan namun standar ISO 9001:2008 juga mengatur mengenai tindakan pencegahannya. 2. Mengurangi biaya. Perusahaan sering dihadapkan pada masalah yang berulang sehingga akhirnya menyebabkan tingginya biaya dan ketidakpuasan pelanggan. Dengan penerapan ISO 9001:2008, akan ada pengendalian proses yang baik, maka akan menyebabkan pencegahan ketidaksesuaian di berbagai bidang, mengurangi waste,menghindari pengulangan kerja, meningkatkan produktivitas, efisiensi, efektifitas operasional, mengurangi biaya yang ditimbulkan karena barang reject atau barang bermutu rendah dan sangat transparan dan konsisten terhadap hasil. 3. Meningkatkan motivasi karyawan. ISO 9001:2008 menjelaskan tentang keterlibatan setiap orang, sehingga meningkatkan semangat dan kerjasama yang lebih baik pada karyawan, karena adanya kejelasan tugas, wewenang dan hubungan antar bagian yang terkait sehingga karyawan dapat bekerja dengan baik dan efektif. 4. Meningkatkan kepuasan pelanggan. ISO 9001:2008 sangat menekankan fokus pada pelanggan. Secara otomatis akan meningkatkan kepercayaan pelanggan, jadi diharapkan akan adanya peningkatan penjualan, kontrak jangka panjang , dan image positif perusahaan pun akan terbentuk. 5. Manajemen gudang yang lebih baik. Perusahaan yang menerapkan ISO 9001:2008 pasti juga akan memperhatikan masalah pergudangannya, dari mulai kebersihan, kelembaban, sampai kerapihannya, semua barang tertata dengan baik dan sesuai pada tempatnya. ISO 9001:2008 juga memastikan ketersediaan stok dan kemudahan pengambilan barang dari gudang. 6. After sales yang lebih baik. ISO 9001:2008 sangat fokus pada kepuasan pelanggan, sehingga perusahaan yang menerapkan ISO 9001:2008 pasti akan terus menerus memaintain pelanggannya; mulai dari memberikan form 29 kepuasan pelanggan sampai dengan tata cara penanganan keluhan dan klaim dari pelanggan yang sudah diatur dalam prosedur yang baku. Ini menjamin kepuasan pelanggan dapat terus dipertahankan dengan baik. 2.9 Hipotesis H1: Budaya 5S mempunyai pengaruh yang signifikan terhadap produktivitas perusahaan. H2: Keselamatan dan Kesehatan Kerja (K3) mempunyai pengaruh yang signifikan H3: terhadap produktivitas perusahaan. Standarisasi ISO 9001:2008 mempunyai pengaruh yang signifikan terhadap produktivitasperusahaan. H4: Budaya 5S, Keselamatan dan Kesehatan Kerja (K3), dan Standarisasi ISO 9001:2008 mempunyai pengaruh yang signifikan terhadap produktivitas perusahaan 2.10 Kerangka Pemikiran Gambar 2.1 Kerangka Pemikiran Keterangan : X1 =Budaya 5S X2 = Keselamatan dan Kesehatan Kerja (K3) X3 = ISO 9001:2008 Y = Produktivitas 30