Bab 2 - Widyatama Repository

advertisement

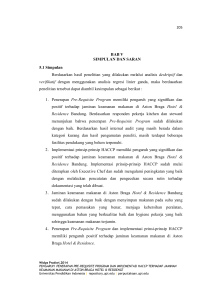

BAB II TINJAUAN PUSTAKA 1.1.Pengertian Manajemen Ada beberapa pengertian manajemen yang dikemukakkan para ahli sebagai berikut: Pengertian manajemen menurut Assauri (2004:12), yaitu: “Manajemen adalah kegiatan atau usaha yang dilakukan untuk mencapai tujuan dengan menggunakan atau mengkoordinasikan kegiatan-kegiatan orang lain.” Pengertian manajemen menurut Handoko (2003:8), sebagai berikut: “Proses perencanaan, pengorganisasian, pengarahan, dan pengawasan. Usaha-usaha para anggota organisasi dan penggunaan sumber data organisasi lainnya agar mencappai tujuan organisasi yang telah ditetapkan.” Pengertian manajemen menurut George R. Terry (2003:9), didefinisikan sebagai berikut: “Manajemen merupakan sebuah kegiatan pelaksanaannya disebut manajer. Manajemen mencakup kegiatan untuk mencapai tujuan, dilakukan oleh individu-individu yang menyumbangkan upayanya yang terbaik melalui tindakan-tindakan yang telah ditetapkan sebelumnya.” Pengertian manajemen oleh Hasibuan (2003:2), yaitu: “Manajemen adalah ilmu dan seni mengatur proses pemanfaatan sumber daya manusia dan ilmu sumber-sumber lainnya secara efektif dan efisien untuk mencapai suatu tujuan tertentu.” 9 10 Berdasarkan beberapa definisi diatas, maka dapat disimpulkan yang dimaksud dengan manajemen adalah suatu ilmu, seni, kegiatan, atau usaha dalam mengatur proses pemanfaatan segala sumber daya yang ada secara efektif dan mengkoordinasikannya dengan kegiatan-kegiatan yang lain agar dapat mencapai tujuan organisasi secara efisien. 1.2.Manajemen Operasi dan Produksi 1.2.1. Pengertian Manajemen Operasi Menurut Heizer dan Render (2009:4), yang dimaksud dengan manajemen operasional adalah” “Serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang atas hasa dengan mengubah input menjadi output.” Menurut Sumayang (2003:7), manajemen operasional adalah: “Suatu pengelolaan proses pengubahan atau proses konversi dimana sumber-sumber daya yang berlaku sebagai input diubah menjadi barang atau jasa. Barang atau jasa tersebut dinamakan output.” Menurut Ishak (2010:11), manajemen operasional adalah: “Manajemen operasi merupakan penghasil dari produk atau jasa yang akan di pasarkan kepada konsumen.” Jadi, dapat disimpulkan dari beberapa penjelasan dari para ahli diatas, Manajemen Operasional adalah ilmu yang mempelajari serangkaian prises pengubahan input menjadi output yang bernilai untuk memenuhi kebutuhan konsumen. 11 1.2.2. Pengertian Produksi Adapun kegiatan produksi merupakan yang paling penting dalam sebuah organisasi industri. Produksi memiliki beberapa definisi yang dikemukakkan oleh beberapa ahli sebagai berikut: Menurut Assauri (2004:11), pengertian produksi adalah: “Produksi adalah kegiatan yang mentransformasikan masukan input menjadi keluaran output, tercakup semua aktifitas atau kegiatan yang menghasilkan barang-atau jasa, serta kegiatan-kegiatan lain yang mendukung atau menunjang usaha untuk menghasilkan produk tersebut.” Menurut Gaspersz (2011:13), produksi adalah: “Produksi merupakan fungsi pokok dalam setiap organisasi, yang mencakup aktivitas yang bertanggung jawab untuk menciptakan nilai tambah produk yang merupakan output dari setiap organisasi industri itu.” Sedangkan menurut Jay Heizer dan Barry Render (2009:2) pengertian produksi adalah “Produksi adalah penciptaan barang dan jasa.” Dari definisi yang dikemukakan diatas, maka dapat disimpulkan bahwa produksi adalah kegiatan yang mentransformasikan masukan (input) menjadi keluaran (output), tercakup semua aktifitas atau kegiatan yang menghasilkan barang atau jasa untuk menciptakan nilai tambah produk. 12 Sistem produksi memiliki beberapa karakteristik berikut: 1. Mempunyai komponen-komponen atau elemen-elemen yang saling berkaitan satu sama lain dan membentuk satu kesatuan yang utuh. Hal ini berkaitan dengan komponen struktursi yang membangun sistem produksi tersebut. 2. Mempunyai tujuan yang mendasari keberadaannya, yaitu menghasilkan produk (barang atau jasa) berkualitas yang dapat dijual dengan harga kompetitif di pasar. 3. Mempunyai aktivitas berupa proses transformasi nilai tambah input dan output secara efektif dan efisien. 4. Mempunyai mekanisme pengoperasiannya, berupa yang mengendalikan optimalisasi pengalokasian sumber-sumber daya. Adapun fungsi produksi menurut Assauri (2004:23) terdiri dari 4 hal utama, yaitu: 1. Proses pengolahan, merupakan merode atau teknik yang digunakan untuk pengolahan masukan (input) 2. Jasa-jasa penunjang, merupakan sarana yang berupa pengorganisasian yang perlu untuk menetapkan teknik dan metode yang akan dijalankan, sehingga proses pengolahan dapat dilaksanakan secara efektif dan efisien. 3. Perencanaan, merupakan penetapan keterkaitan dan pengorganisasian dari kegiatan produksi dan operasi yang akan dilakukan dalan satu dasar waktu atau periode tertentu. 4. Pengendalian atau pengawasan, merupakan fungsi untuk menjamin terlaksananya kegiatan sesuai dengan yang direncanakan, sehingga maksud dan tujuan untuk 13 penggunaan pengolahan masukan (input) pada kenyataannya dapat dilaksanakan. Kegiatan atau usaha tersebut dilakukan seoptimal mungkin untuk mengelola sumber daya dalam mengubah input menjadi output yang mempunyai nilai tambah untuk mencapai tujuan dan sasaran organisasi agar output barang atau jasa yang di hasilkan tersebut mempunyai kualitas yang mampu bersaing dengan baik, oleh karena itu perlu dilakukan kegiatan pengendalian kualitas. 1.2.3. Pengertian Proses Produksi Menurut Ginting (2007:10), proses produksi merupakan cara, mrtode, dan teknik untuk menciptakan atau menambah kegunaan suatu produk dengan mengoptimalkan sumber daya produksi (tenaga kerja, mesin, bahan baku, dan dana) yang ada. Menurut Gaspersz (2004:4), pengertian proses produksi adalah : “ Proses produksi adalah integrasi sekuasial dari tenaga kerja, material, informasi, metode kerja dan mesin atau peralatan dalam suatu lingkungan yang kompetitif dipasar.” Sedangkan, menurut Ahyari (2002:123) , pengertian proses produksi adalah “Proses produksi merupakan suatu cara, metode atau teknik bagaimana kegiatan penciptaan faedah baru atau penambahan faedah tersebut dilaksanakan.” Dari definisi proses produksi diatas, dapat disimpulkan bahwa proses produksi merupakan cara, metode, dan teknik untuk 14 menciptakan atau menambah kegunaan suatu barang dengan menggunakan sumber-sumber daya ( tenaga kerja, mesin, bahan dan dana) yang ada. 2.3.Manajemen Kualitas 2.3.1. Pengertian Kualitas Masalah kualitas adalah masalah yang sangat penting dan industri, baik industri barang maupun jasa. Kualitas berarti menyangkut kepuasan konsumen. Untuk itu produksi perlu dikontrol, yang berarti performance dari penghasil barang atau jasas tersebut harus diperhatikan. Dalam hal kualitas itu sendiri menyangkut pekerja, mesin, material, metode kerja dan lingkungan kerja. Menurut Heizer dan Render (2008:92) pengertian kualitas adalah sebagai berikut : “Kualitas adalah totalitas bentuk dan karakteristik barang atau jasa yang menunjukkan kemampuannya untuk memuaskan kebutuhankebutuhan yang Nampak jelas maupun tersembunyi.” Menutut Yamit (2010:347) pengertian kualitas adalah sebagai berikut: “Sesuatu istilah relatif yang sangat bergantung pada situasi ditinjau dari pandangan konsumen, secara subjektif orang mengatakan kualitas adalah sesuatu yang cocok dengan selera (fitness for use).” Sedangkan menurut istilah pembendaharaan International Organization for Standardization (ISO) dikatakan bahwa : “ Kualitas adalah keseluruhan cirri dan karakteristik produk atau jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang di nyatakan secara tegas maupun tersamar.” 15 Berdasarkan pengertian diatas maka dapat diambil kesimpulan bahwa yang dimaksud dengan kualitas adalah keseluruhan karakteristik dari produk yang tercermin dalam aspek pemasaran, proses produksi dan pemeliharaan sehingga produk tersebut mampu memberikan kepuasan pada konsumen. Meskipun sulit menetapkan kualitas yang diharapkan konsumen, perusahaan tetap dapat menetapkan standar kualitas yang didapat dari riset konsumen maupun perusahaan sendiri yang menentukan kebijakannya. Oleh karena itu standar kualitas disetiap perusahaan berbeda-beda sesuai dengan produk yang dihasilkan dan kemampuan perusahaan. 2.3.2. Dimensi Kualitas Menurut Nasution (2005:4), mengidentifikasikan 8 (delapan) dimensi kualitas suatu barang, yaitu: 1. Performance Berkaitan dengan aspek fungsional dari produk dan merupakan karakteristik utama yang dipertimbangkan pelanggan ketika ingin membeli suatu produk. 2. Reliability Berkaitan dengan kemungkinan suatu produk melaksanakan fungsinya secara berhasil dalam periode waktu tertentu dibawah kondisi tertentu. 3. Features Merupakan aspek yang menambah fungsi dasar, berkaitan dengan pilihan-pilihan dan perkembangannya. 4. Conformance Berkaitan dengan tingkat kesesuaian produk terhadap spesifikasi yang telah ditetapkan sebelumnya berdasarkan keinginan pelanggan. 16 5. Durability Merupakan ukuran masa pakai suatu produk. Karakteristik ini berkaitan dengan daya tahan dari produk tersebut. 6. Service ability Merupakan karakteristik yang berkaitan dengan kecepatan, keramahan/kesopanan, kompetensi, kemudahan serta akurasi dalam perbaikan. 7. Esthetics Merupakan karakteristik yang bersifat subjektif sehingga berkaitan dengan pertimbangan pribadi dan refleksi dari preferensi atau pilihan individual. 8. Perceived quality Bersifat subjektif, berkaitan dengan perasaan pelanggan dalam mengkonsumsi produk tersebut. 2.3.3. Ukuran Kualitas Terdapat 3 (tiga) ukuran kualitas yang dapat digunakan untuk barang, diantaranya: 1. Kualitas Design (Design Quality) Kualitas desain barang sangat berhubungan dengan sifat-sifat keunggulan pada saat barang pertama diharapkan. 2. Kualitas Penampilan (Performance Quality) Aspek ini mencakup performa produk dimasa yang akan datang, dipengaruhi oleh 2 (dua) faktor, yaitu: a. Keadaaan produk. b. Perawatan produk. 3. Kualitas yang memenuhi (Conformance Quality) 17 Berhubungan dengan apakah produk yang di hasilkan memenuhi spesifikasi yang telah di tetapkan/diharapkan, dengan kata lain sejauh mana kualitas produk yang dicapai. Terlepas dari komponen yang dijadikan objek pengaturan kualitas, secara umum faktor-faktor yang mempengaruhi kualitas dapat diklasifikasikan sebagai berikut: a. Fasilitas Operasional, seperti kondisi fisik bangunan. b. Peralatan dan perlengkapan (Tools and equipment). c. Bahan baku atau material. d. Pekerja ataupun staf organisasi. Secara khusus, faktor-faktor yang mempengaruhi kualitas di uraikan sebagai berikut: a. Pasar atau tingkatan persaingan; b. Tujuan organisasi; c. Pengujian produk; d. Desain produk e. Proses produksi; f. Kualitas input; g. Perawatan perlengkapan; h. Standar kualitas; i. Umpan balik konsumen. 2.4.Pengendalian Kualitas 2.4.1. Pengertian Pengendalian Menurut Assauri (2008:25), pengendalian dan pengawasan merupakan: “Kegiatan yang dilakukan untuk menjamin agar kegiatan produksi dan operasi yang dilaksanakan sesuai dengan apa yang 18 direncanakan, dan apabila terjadi penyimpangan, maka penyimpangan tersebut dapat dikoreksi, sehingga apa yang diharapkan dapat tercapai.” 2.4.2. Pengertian Pengendalian Kualitas Setelah mengetahui pengertian pengendalian dan kualitas, berikut adalah pengertian pengendalian kualitas yang dikemukakkan oleh para ahli. Menurut Gasperz (2005:4) mengatakan pengendalian kualitas adalah “Aktifitas yang berorientasi pada tindakan pencegahan kerusakan, dan bukan berfokus pada upaya untuk mendeteksi kerusakan saja.” Sedangkan menurut Assauri (2008:210) pengertian pengendalian kualitas adalah sebagai berikut : “Pengawasan mutu merupakan uasaha untuk mempertahankan mutu/kualitas dari barang yang dihasilkan, agar sesuai spesifikasi produk yang telah di tetapkan berdasarkan kebijakan pimpinan perusahaan.” 2.4.3. Tujuan Pengendalian Kualitas Tujuan dari pengendalian kualitas menurut Assauri (2008:210) adalah: 1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah ditetapkan. 2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin. 19 3. Mengusahakan agar biasya desain dari produk dan proses dengan menggunakan kualitas produksi tertentudapat menjadi sekecil mungkin. 4. Mengusahakan agar biaya produksi dapat serendah mungkin. Dengan demikian, tujuan utama pengendalian kualitas adalah untuk mendapatkan jaminan bahwa kualitas produk atau jasa yang di hasilkan sesuai dengan standar kualitas yang telah ditetapkan dengan menggunakan biaya yang ekonomis atau serendah mungkin. 2.4.4. Langkah-langkah Pengendalian Kualitas Menurut Schroeder (2000:135), untuk mengimplementasikan perencanaan, pengendalian, dan pengembangan kualitas melalui siklus kualitas, diperlukan langkah-langkah sebagai berikut: 1. Menentukan karakteristik kualitas. 2. Memutuskan bagaimana cara megukur setiap karakter. 3. Menetapkan standar kualitas. 4. Menentukan tes yang tepat untuk tiap-tiap standar. 5. Mencari dan memperbaiki kasus produk berkualitas rendah. 6. Terus-menerus melakukan perbaikan. 2.4.5. Faktor-faktor Pengendalian Kualitas Menurut Assauri (2008:302), faktor-faktor yang mempengaruhi pengendalian kualitas adalah: 1. Kemampuan proses Batas-batas yang ingin di capai haruslah disesuaikan dengan kemampuan proses yang ada. Tidak ada gunanya 20 mengendalikan suatu proses dalam batas-batas yang melebihi kemampuan atau kesanggupan proses yang ada. 2. Spesifikasi yang berlaku Spesifikasi hasil produksi yang ingin di capai harus dapat berlaku, bila ditinjau dari segi kemampuan proses dan keinginan atau kebutuhan konsumen yang ingin dicapai dari hhasil produksi tersebut. Dalam hal ini haruslah dapat dipastikan dahulu apa spesifikasi tersebut dapat berlaku dari kedua segi yang telah disebutkan diatas sebelum pengendalian kualitas pada proses dapat dimulai. 3. Tingkat ketidaksesuaian yang dapat di terima Tujuan dilakukan pengendalian suatu proses adalah dapat mengurangi produk yang berada di bawah standar seminimal mungkin. Tingkat pengendalian yang diberlakukan tergantung pada banyaknya produk yang berada di bawah standar yang dapat di terima. 4. Biaya kualitas Biaya kualitas sangat mempengaruhi tigkat pengendalian kualitas dalam menghasilkan produk dimana biaya kualitas mempunyai hubungan yang positif dengan terciptanya produk yang berkualitas. Apabila ingin menghasilkan produk yang berkualitas tinggi maka dibutuhkan biaya kualitas yang relative lebih besar. Jenis-jenis biaya kualitas antara lain: a. Biaya Pencegahan (preventive cost) Biaya ini merupakan biaya yang terjadi untuk mencegah terjadinya kerusakan produk yang dihasilkan. Biaya ini meliputi biaya yang berhubungan dengan perancangan dan pemeliharaan sistem kualitas. 21 b. Biaya deteksi/ penilaian (detection/ appraisal cost) Biaya yang timbul untuk menentukan apakah produk atau jasa yang dihasilkan telah sesuai dengan persyaratan-persyaratan kualitas sehingga dapat menghindari kesalahan dan kerusakan sepanjang proses produksi. c. Biaya kegagalan internal (internal failure cost) Merupakan biaya yang terjadi karena adanya ketidaksesuaian dengan persyaratan dan terdeteksi sebelum barang atau jasa tersebut dikirim e pihak luar (pelanggan atau konsumen). d. Biaya kegagalan eksternal (eksternal failure cost) Merupakan biaya terjadi karena produk atau jasa tidak sesuai dengan persyaratan-persyaratan yang diketahui setelah produk tersebut dikirimkan kepada pelanggan atau konsumen. 2.4.6. Tahapan Pengendalian Kualitas Untuk memperoleh hasil pengendalian kualitas yang efektif, maka pengendalian terhadap kualitas suatu produk dapat dilaksanakan dengan menggunakan teknik-teknik pengendalian kualitas, karena tidak semua hasil produksi sesuai dengan standar yang telah di tetapkan. Menurut Prawirosentono (2007:72), terdapat beberapa standar kualitas yang dapat ditentukan oleh perusahaan dalam upaya menjaga output barang hasil produksi, diantaranya: 1. Standar kualitas bahan baku yang akan digunakan. 2. Standar proses produksi (mesin dan tenaga kerja yang melaksanakannya). 22 3. Standar kualitas barang setengah jadi. 4. Standar kualitas barang jadi. 5. Standar administrasi, pengepakan dan pengiriman produk akhir tersebut sampai ke tangan konsumen. Menurut Assauri (2008:210) menyatakan bahwa tahapan pengendalian/pengawasan kualitas terdiri dari 2(dua) tingkatan antara lain: 1. Pengawasan selama pengolahan (proses) Yaitu dengan mengambil contoh atau sampel produk pada jarak waktu yang sama, dan dilanjutkan dengan pengecekan sistematiis untuk melihat apakah proses dimulai dengan baik atau tidak. Apabila proses mulainya salah, maka keterangan kesalahan ini dapat diteruskan pada pelaksana semula untuk penyesuaian kembali. Pengawasan yang dilakukan hanya terhadap sebagian pada bagian lain. Pengawasan yang dilakukan terhadap proses ini termasuk pengawasan atas bahan-bahan yang akan digunakan untuk proses. 2. Pengawasan atas barang yang telah diselesaikan Walaupun telah diadakan pengawasan kualitas dalam tingkat-tingkat proses, tetapi hal ini tidak dapat menjamin bahwa tidak ada hasil yang rusak atau kurang baik maupun tercampur dengan hasil yang baik. Untuk menjaga supaya hsil barang yang cukup baik atau paling sedikit rusaknya, tidak keluar atau lolos dari pabrik sampai ke konsumen atau pembeli, maka diperlukan adanya pengawasan atas produk akhir. 23 2.5. Sistem Manajemen Mutu Menurut Purnama (2006:51) mengemukakan TQM (Manajemen Mutu) ialah sistem terstruktur dengan serangkaian alat, teknik, dan filosofi yang didesain untuknmenciptakan budaya perusahaan yang memiliki fokus terhadap konsumen, melibatkan partisipasi aktif para pekerja, dan perbaikan kualitas yang berkesinambungan yang menunjang tercapainya kepuasan konsumen secara total dan terus-menerus. Menurut Gaspersz (2008:266) mengemukakan TQM (Management Mutu) ialah pendekatan manajemen sistematik yang berorientasi pada organisasi, pelanggan, dan pasar melalui kombinasi antara pencarian fakta praktis dan penyelesaian masalah, guna menciptakan peningkatan secara signifikan dalam kualitas, produktivitas, dan kinerja lain dariperusahaan. Sedangkan menurut Nawari (2005:46) Manajemen mutu terpadu adalah manajemen fungsional dengan pendekatan yang terus menerus difokuskan pada peningkatan kualitas, agar produknya sesuai dengan standar kualitas dari masyarakat yang dilayani dalam pelaksanaan tugas pelayanan umum (public service) dan pembangunan masyarakat (community development). Dari beberapa pernyataan tentang pengertian manajemen mutu terpadu dapat disimpulkan bahwa Manajemen Mutu Terpadu merupakan suatu sistem pendekatan terstruktur yang berorientasi yang berorientasi pada organisasi, pelanggan, dan pasar guna mencapai peningkatan kualitas yang terus menerus dan berkesinambungan. 24 2.6. Hazard Analysis Critical Control Point System (HACCP) 2.6.1. Pengertian HACCP Menurut Thaher (2005), Hazard Analysis Critical Control Point (HACCP) merupakan sistem yang mengidentifikasi, mengevaluasi, dan mengendalikan bahaya yang nyata bagi keamanan pangan dari unsurunsur bahaya yang meliputi bahaya kimia, biologi, dan fisika yang berpotensi menyebabkan dampak buruk bagi kesehatan. Sistem keamanan pangan berdasarkan HACCP didasarkan pada ilmu pengetahuan dan sistematika dalam mengklasifikasi bahaya serta tindakan pengendaliannya. HACCP adalah piranti untuk menilai suatu bahaya spesifik dan menetapkan sistem pengendalian yang memfokuskan pada pencegahan daripada mengendalikan pengujian produk akhir (Thaheer,2005). Metoda HACCP adalah metode pengendalian kualitas pangan yang telah diakui oleh dunia internasional. Penerapan metoda terutama prinsip dasarnya bukan hanya cocok untuk perusahaan besar saja, tetapi juga pada usaha makanan kecil dan menengah (UKM). International Comission On Microbiological Specification For Food (IC MSI) tahun 1998 menjelaskan konsep HACCP dapat dan harus diterapkan pada seluruh mata rantai produksi makanan yaitu industri pangan produksi makanan katering atau jasa boga, makanan untuk hotel dan restoran, bahkan dalam pembuatan makanan jajanan. Penerapan metode ini dapat mengurangi resiko bahaya dalam kegiatan produksi sehingga produk yang dihasilkan lebih terjamin mutu dan keamanannya. Selain itu, kepercayaan konsumen akan timbul terhadap keamanan pangan produk yang di konsumsi, sehingga dapat meningkatkan penjualan produk. 25 2.6.2. Tujuan HACCP Tujuan utama menerapkan HACCP menurut Thaheer (2005) adalah sebagai berikut: 1. Memberikan jaminan mutu; 2. Meningkatkan mutu produk; 3. Meminimalkan kecacatan produk dan keluhan konsumen; 4. Memberikan efisiensi jaminan mutu. 2.6.3. Penerapan HACCP Setalah ditetapkan tujuan penelitian dan pengumpulan data, maka tahapan selanjutnya adalah mengacu pada tahapan yang terdapat pada metode penerapan HACCP, yaitu 5 langkah awal dan 7 prinsip HACCP. Dua belas langkah pedoman penerapan HACCP ini telah diadopsi oleh Badan Statistika Nasional. Lima langkah awal penerapan HACCP (Thaheer, 2005) yaitu: 1. Membentuk tim HACCP. Tim HACCP adalah kelompok dalam perusahaan yang bertugas untuk merancang menerapkan, dan mengendalikan sistem HACCP, yang merupakan perwakilan dalam seluruh bagian yang ada di perusahaan. 2. Mendeskripsikan Produk. Mendeskripsikan perincian informasi lengkap mengenai produk yang berisi tentang komposisi, pengemasan, konsisi penyimpanan, daya tahan, cara pendistribusian, cara penyajian, dan berbagai informasi umum lainnya. 3. Mengidentifikasi rencana penggunaan. Menidentifikasi sasaran konsumen, karena analisis resiko tingkat bahaya suatu produk akan berkaitan dengan sasaran konsumennya. 4. Membuat diagram alir/bagan alir. 26 Bagan air memuat semua tahapan didalam operasional produksi sehingga mampu menggambarkan kondisi nyata proses produksi. 5. Mengkonfirmasi bagan alir di lapangan. Bagan alir yang dibuat perlu di evaluasi dan di pastikan melalui pengamatan langsung dan dilakukan pemeriksaan kedalam setiap proses dengan sangat hati-hati dan teliti. Setelah kelima tugas awal diselesaikan, maka Tim HACCP dapat menerapkan tujuh prinsip HACCP dengan tahapan sebagai berikut (Thaheer,2005): 1. Prinsip 1 : Berkaitan dengan analisa bahaya. Analisa bahaya dalam konteks keamanan pangan adalah perangkat biologis, kimiawi, dan fisik yang dapat menyebabkan pangan menjadi tidak aman untuk di konsumsi manusia. Bahaya kimia sangat dikenali oleh sebagian besar konsumen, padahal pada kenyataannya memberikan resiko kesehatan tidak fatal dan umumnyya memberikan pengaruh pada waktu jangka panjang. Bahaya biologis lebih besar kemungkinan bahaya yang ditimbulkannya dalam bentuk keracunan makanan. Adapun bahaya fisik yang mudah dikenali dan dihindari oleh konsumen. Pada tabel 2.1 merupakan bahaya dalam produk pangan dibedakan menurut tingkat resiko bahayanya sebagai berikut : 27 Tabel 2.1. Daftar Kategori Resiko Produk Pangan Produk-produk kategori I (resiko tinggi) I Produk-produk yang mengandung ikan, telur, sayur, serelia dan/atau berkomposisi susu yang perlu direfrigasi. II Daging segar, ikan mentah dan produk-produk olahan susu. III Produk-produk dengan nilai pH 4.6 atau lebih yang disterilisasi dalam wadah yang ditutup secara hermetic. Produk-produk Kategori II (resiko sedang) I Produk-produk kering atau beku yang mengandung ikan, daging, telur, sayuran atau serela atau yang berkomposisi/penggantinya dan produk lain yang tidak termasuk regulasi hygine pangan. II Sandwich dan kue pie daging untuk konsumsi segar. III Produk-produk berbasis lemak misalnya cokelat, margarine, dan mayones. Produk-produk kategori III (resiko rendah) I Produk asam (nilai pH <4.6) seperti acar, buah-buahan, konsentrat buah, sari buah, dan minuman asam. II Sayuran mentah yang tidak diolah dan tidak dikemas III Selai, marinade, dan conserves IV Produk konfeksionari berbasis gula V Minyak dan lemak makan Sumber : Departemen Ilmu dan Teknologi Pangan, Fateta-IPB, 2007. Penyusunan analisis penyusunan rencana kerja HACCP juga dikelompokkan kedalam beberapa bagian menurut jenis bahan atau produk yang dihasilkan berdasarkan tingkatterjadinya bahaya serta resiko. Pengelompokkan jenis bahaya dan kategori resiko pada 28 produk pangan dapat dilihat pada tabel 2.2 dan tabel 2.3, serta daftar signifikansi bahaya ada produk pangan dapat dilihat pada tabel 2.4, berikut : Tabel 2.2. Karakteristik Bahaya Kelompok Karakteristik Bahaya Bahaya Bahaya A Kelompok produk pangan yang tidak steril dan dibuat untuk dikonsumsi kelompok tertentu . Bahaya B Produk mengandung bahan ingredient sensitive terhadap bahaya biologi, kimia, atau fisik. Bahaya C Dalam proses tidak memiliki tahap pengolahan terkendali secara efektif membunuh mikroba berbahaya atau menghilangkan bahaya kimia atau fisik. Bahaya D Produk kemungkinan mengalami rekontaminasi setelah pengolahan sebelum pengemasan. Bahaya E Kemungkinan terdapat potensi rerjadinya kesalahan penanganan selama distribusi atau oleh konsumen yang menyebabkan produk menjadi berbahaya untuk dikonsumsi. Bahaya F Tidak adanya tahap pemanasan akhir setelah pengemasan atau di tangan konsumen atau tidak ada pemanasan akhir atau tahap pemusnahan mikroba setelah pengemasan sebelum memasuki pabrik (untuk bahan baku) atau tidak ada cara apapun bagi konsumen untuk mendeteksi, menghilangkan atau menghancurkan bahaya kimia atau fisik. Sumber : Departemen Ilmu dan Teknologi Pangan, Fateta-IPB, 2007 29 Tabel 2.3. Pengelompokkan Produk berdasarkan Penetapan Kategori Resiko Karekteristik Kategori Bahaya Resiko Jenis Bahaya 0 0 Tidak mengandung bahaya A sampai F. (+) I Mengandung satu bahaya B sampai F. (++) II Mengandung dua bahaya B sampai F. (+++) III Mengandung tiga bahaya B sampai F. (++++) (+++++) Mengandung empat bahaya B sampai IV F. V Mengandung lima bahaya B sampai F. A+ (kategori khusus) dengan atau tanpa bahata Kategori resiko paling tinggi (semua VI produk yang mempunyai bahaya A). B-F Sumber : Departemen Ilmu dan Teknomogi Pangan, Fateta-IPB,2007 Tabel 2.4 Signifikansi Bahaya Tingkat Keparahan ( severity) R S T Peluang Terjadi R R S S (Reasonably likely to occur) S R S T T R S T 30 Umumnya dianggap signifikan dan akan di teruskan/ dipertimbangkan dalam penetapan CCP. Keterangan : R= rendah, S=sedang, T=tinggi. Sumber: Direktorat Jendral Pendidikan Tinggi Departemen Pendidikan Nasional,2002. 2. Prinsip 2 : Menentukan Titik Kendali Kritis (TKK) Tahap ini merupakan kunci dalam menurunkan atau mengeliminasi bahaya yang teridentifikasi. Titik kendali kritis didefinisikan sebagai tahapan dimana pengetahuan tentang proses produksi dan semua potensi bahaya serta signifikansi bahaya dari analisa bahata serta tindakan pencegahannya telah ditetapkan. 3. Prinsip 3 : Menetapkan batas kritis (critical limits) pada tiap TKK. Critical limits merupakan batas pada tiap titik kendali kritis yang ditetapkan berdasarkan referensi dan standar teknis serta observasi unit produksi. 4. Prinsip 4 : Menetapkan sistem pemantauan dan pengendalian TKK. Monitoring merupakan upaya yang dilakukan untuk mendokumentasikan laporan keadaan titik kendali kritis yang dilakukan melalui pengujian atau observasi. 5. Prinsip 5: Menetapkan tindakan perbaikan yang dilakukan jika hasil pemantauan menunjukkan bahwa suatu titik kendali kritis tidak dapat terkendali. Tindakan koreksi merupakan upaya spesifik yang harus ditetapkan pada setiap titik kritis dalam sistem HACCP yang berguna untuk mengambil tindakan jika terjadi penyimpangan terhadap titik kendali kritis. 6. Prinsip 6 : Menetapkan prosedur verifikasi untuk memastikan bahwa sistem HACCP bekerja secara efektif. 31 Verifikasi merupakan cara pemeriksaan menyeluruh apakah sistem HACCP telah berjalan dengan benar dan lancar. 7. Prinsip 7: Penetapan dokumentasi mengenai semua prosedur dan catatan yang sesuai dengan prinsip-prinsip dan penerapannya. Dokumentasi yang efisien dan akurat sangat penting sebagai bukti bahwa batas-batas kritis telah terpenuhi dan tindakan koreksi yang benar telah diambil pada saat batas terlampaui serta hasil kegiatan tercatat dengan baik. Tujuh (7) prinsip penyusunan dan implementasi sistem HACCP dapat dilihat pada Gambar 2.1. sebagai berikut : Gambar 2.1. Langkah Penyusunan dan Implementasi sistem HACCP Identifikasi masalah (fisik, kimia, biologi) Penentuan titik-titik kendali kritis (CCP) Penentuan batas kritis CCP Tindakan Koreksi Tindakan Verifikasi Dokumentasi Bila terjadi penyimpangan 32 2.6.4. Good Manufacturing Practice (GMP) dan Standard Sanitasion Operating Procedures (SSOP) Dalam penerapannya, HACCP memiliki persyaratan dasar yang menjadi faktor penunjang keefektifan penerapan HACCP sebagai sebuah sistem pengendalian mutu yaitu GMP dan SSOP. Good Manufacturing Practice (GMP) merupakan suatu pedoman cara memproduksi makanan dengan tujuan agar produsen memenuhi persyaratan-persyaratan yang telah ditentukan untuk menghasilkan produk makanan bermutu sesuai dengan tuntutan konsumen (Thaher,2005). Berdasarkan Peraturan Menteri Perindustrian Republik Indonesia tentang pedoman GMP Nomor 75/M-IND/PER/7/2010 persyaratan yang ditetapkan dalam industri pengolahan pangan secara um,um, yaitu lokasi, bangunan, mesin dan peralatan, bahan, pengawasan proses, produk akhir, laboraturium, karyawan, pengemas, label dan keterangan produk, penyimpanan, pemeliharaan dan program sanitasi, pengangkutan, dokumentasi dan pencatatan, pelatihan, penarikan produk, serta pelaksanaan program. Sedangkan, Standard Sanitation Operating Procedures (SSOP) merupakan suatu prosedur standar yang dapat mencakup seluruh area dalam memproduksi suatu produk pangan mulai dari kebijakan perusahaan, tahapan kegiatan sanitasi, petugas yang bertanggung jawab melakukan sanitasi, cara pemantauan, hingga pendokumentasiannya (Thaher, 2005) 2.7. Produk Cacat Pengendalian kualitas dilakukan bukan hanya pada proses produksi (in-inspection), tetapi juga pada penerimaan material (receiving inspection). Dari berbagai isnpeksi ini, yang merupakan action dari 33 pengendalian kualitas, dapat diketahui produk-produk gagal yang dapat menyebabkan laba berkurang bahkan menyebabkan kerugian. Seperti yang dilakukan oleh Horngren dan Foster (2003:626) yang mendefinisikan produk cacat sebagai berikut: “Produk cacat adalah unit produksi apakah penuh atau sebagian selesai yang tidak memenuhi standar yang dibutuhkan oleh pelanggan untuk unit yang baik dan dibuang atau dijual untuk mengurangi harga.” Kecacatan padaa industri manufaktur terkadang disebabkan oleh 6 (enam) kategori penyebab, yaitu machine, method, material, man, measurement, environment (Kusnadi :2011). Perlakuan terhadap produk cacat ini dapat digolongkan kedalam tiga jenis, yaitu: a. Dijual langsung Perlakuan ini adalah menjual langsung produk gagal atau cacat yang tidak lulus tahap inspeksi, namun masih layak untuk dijual kepada konsumen yang siap menampung produk cacat jenis ini. b. Dikerjakan kembali (rework) Jenis produk cacat ini dapat dimasukkan kedalam proses produksi kembali untuk diproses ulang, untuk menghasilkan produk yang tidak cacat lagi. Tentunya akan menambah biaya proses ulang, baik untuk lrmbur maupun biaya lainnya yang timbul akibat pengerjaan kembali produk ini. c. Dibuang langsung (scrap) Perlakuan produk gagal jenis ini diberikan pada produk gagal yang sudah tidak dapat dijual langsung dan tidak dapat diperbaiki lagi. Artinya produk cacat jenis ini adalah produk yang tingkat 34 kegagalannya paling tinggi, sehingga produk ini biasanya langsung dibuang atau dimusnahkan. 2.8. Pengertian Efisiensi dan Efektivitas Menurut Bayangkara (2011:13) menjelaskan , “Efisiensi merupakan ukuran proses yang menghubungkan antara input dan output dalam operasional perusahaan”. Efisien menggambarkan perbandingan antara keluaran (output) dengan masukan (input) sebagai perwujudan kemampuan perusahaan dalam menggunakan sumber-sumber daya yang mereka miliki, guna menghasilkan keluaran yang di harapkan. Sedangkan efektivitas menurut Bayangkara (2011:11), “Efektivitas dapat di pahami sebagai tingkat keberhasilan suatu perusahaan untuk mencapai tujuannya”. Apabila suatu organisasi mencapai tujuan, maka organisasi tersebut dapat dikatakan efektif. Dengan demikian, dapat disimpulkan bahwa efektivitas merupakan derajat keberhasilan suatu organisasi dalam mencapai tujuannya. 2.9. Penelitian Terdahulu Tabel 2.5. Data Penelitian Terdahulu No 1 Penulis Freshty Yulia Tahun 2008 Arthatiani Hasil Judul Penelitian Penerapan Manajemen Penerapan Mutu Mutu Terpadu pada Manajemen Terpadu sistem Maya Food Industries di HACCP dibagian Kota Pekalongan produksi dapat mengurangi cacat produk dari 0,7% menjadi 0,46% 2 Ayunita Wardani Kusuma 2015 Efektifitas pelaksanaan Penerapan sistem HACCP Quality Control pada pada bagian produksi di bagian produksi di PT. PT. Indohamafish 35 Indohamafish di terbilang cukup efektif Pengambengan. Vol: 5 dengan presentase 85% No: 1 Tahun 2015 dengan didasarkan pada masing-masing skor indikator, yaitu indikator analisis bahaya (85%), penentuan titik kritis(88%), penetapan batas kritis (87%), sistem pengendalian CCP (86%), prosedur verifikasi (86%), dokumentasi (84%) berada pada sangat efektif kriteria dan indikator perbaikan (78%) berada pada kriteria efektif 3 Novianingdyah Pramesti, Widha (2013) Nasir Setyanto, Rahmi Yuniarti Analisis persyaratan Momen perpindahan dasar konsep HACCP dalam dengan rekomendasi susu pasteurisasi pada tata perencanaan ulang tata letak usulan adalah 1.092 letak fasilitas (studi meter perhari kasus KUD Dau dibandingkan dengan Malang). sistem produksi momen perpindahan pada tata letak awal sebesar 1.365,9 perhari. Maka disimpulkan yaitu meter dapat bahwa tingkat efisien meningkat sebesar 20,05%. 2.10. Kerangka pemikiran Untuk dapat menciptakan suatu produk yang berkualitas, produk tersebut harus memiliki standar yang sebelumnya telah ditentukan oleh 36 pihak perusahaan yang mengacu pada standar nasional ataupun internasional seperti SNI, ISO, OHSAS, HACSP, dan lainnya. Standar tersebut akan menjadi nilai tambah bagi produk tersebut karena masyarakat menginginkan produk yang terbaik dan tidak membahayakan jika di konsumsi atau digunakan karena secara otomatis produk yang telah memiliki standar atau sertifikasi nasional maupun internasional sudah terjamin kualitasnya dan aman jika dikonsumsi ataupun digunakan. Masalah yang sering di hadapi oleh para produsen adalah masalah yang berkaitan dengan adanya produk-produk cacat yang dihasilkan sehingga produk tersebut tidak sesuai dengan standard an tidak dapat dipasarkan. Jika hal tersebut terjadi, maka perusahaan yang akan mengalami kerugian akibat produknya tidak dapat dijual karena tidak memenuhi standar kualitasnya. Begitu pula dengan PT.Tama Cokelat Indonesia, salah satu perusahaan yang bergerak dibidang kuliner yang menjadikan cokelat menjadi produk utamanya. Perusahaan yang berdomisili di Garut, Jawa Barat ini menciptakan berbagai produk cokelat isi yang sangat lezat. PT.Tama Cokelat Indonesia sendiri mengalami permasalahan tentang produk cacat yang di hasilkan. Saat pertama kali beroperasi hingga periode produksi 2013-2014, PT.Tama Cokelat Indonesia hanya mengandalkan perasaan saat membuat produk-produk cokelatnya yang sebagian besar masih menggunakan tenaga manusia atau masih manual proses produksinya. Hingga saat pertengahan tahun 2014, PT.Tama Cokelat Indonesia mendapatkan sertifikasi Hazard Analysis Critical Control Point (HACCP) yang merupakan standar jaminan mutu pangan berskala internasional dan di terapkan pada proses produksinya hingga saat ini. Setelah PT.Tama Cokelat Indonesia menggunakan metode HACCP dalam proses produksinya, terjadi penurunan jumlah produk cacat yang di hasilkan. 37 Mengacu kepada penelitian sebelumnya yang dilakukn oleh Freshty Yulia (2008) dengan judul Penerapan Manajemen Mutu Terpadu pada Maya Food Industries di Pekalongan, menyatakan bahawa metode HACCP yang digunakan dalam proses produksi dapat mengurangi produk cacat dari yang semula 0,7% menjadi 0,46%. Penelitian yang dilakukan oleh Novianingdyah Pramesti, dkk (2013), bahwa HACCP dapat membantu meningkatkan tingkat momen perpindahan pada tata letak saat proses pasteurisasi dan meningkatkan tingkat efisien perpindahan sebesar 20,05%. Selanjutnya, pada penelitian yang dilakukan oleh Ayunita Kusuma Wardani (2015) tingkat keefektifan penggunaan metode HACCP pada perusahaan PT. Indohamafish terbilang cukup efektif dengan presentase 85%. Berdasarkan penelitian sebelumnya yang telah dijelaskan diatas, adanya persamaan hasil yaitu pengaruh yang positif terhadap proses produksinya, serta konsep teori juga memiliki kesamaan sehingga penulis mengikuti paradigma penelitian sebelumnya, untuk mengetahui dan membuktikan kembali bahwa pengaruh HACCP terhadap proses produksi dan dapat menghasilkan tingkat efisiensi jumlah produk cacat pada PT. Tama Cokelat Indonesia. 38 2.11. Kerangka Teori Gambar 2.2 Kerangka Teori Grand Theory Manajemen Operasional Manajemen Kualitas Proses Produksi Mid Theory Pengendalian Kualitas Produk Cacat Manajemen Mutu Terpadu HACCP Keterangan : = tidak diteliti = diteliti Produk tidak Cacat Applied Theory 39 2.12. Paradigma Penelitian Gambar 2.3 Paradigma Penelitian Metode HACCP (X) Produk Cacat (Y) Indikator: Analisis Bahaya Pengendalian titik kritis Indikator: Proses Produksi Ukuran produk Produk rusak Tampilan produk Tekstur produk Secara hipotesis statistik dapat dinyatakan sebagai berikut: Hox. y ; t = o Tidak ada pengaruh Metode HACCP terhadap jumlah produk yang cacat Hax.y : t ≠ o cacat Ada pengaruh yang Metode HACCP terhadap jumlah produk yang