Degradasi Permukaan Bahan Resin Epoksi Silane Silika Akibat

advertisement

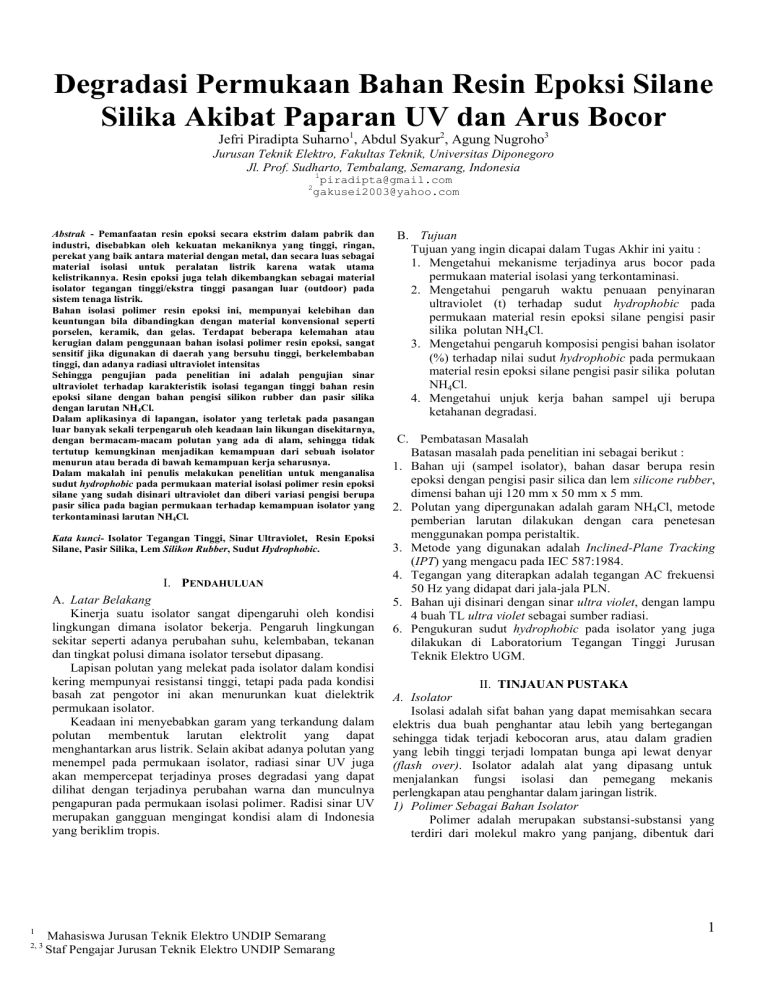

Degradasi Permukaan Bahan Resin Epoksi Silane Silika Akibat Paparan UV dan Arus Bocor Jefri Piradipta Suharno1, Abdul Syakur2, Agung Nugroho3 Jurusan Teknik Elektro, Fakultas Teknik, Universitas Diponegoro Jl. Prof. Sudharto, Tembalang, Semarang, Indonesia 1 [email protected] [email protected] 2 Abstrak - Pemanfaatan resin epoksi secara ekstrim dalam pabrik dan industri, disebabkan oleh kekuatan mekaniknya yang tinggi, ringan, perekat yang baik antara material dengan metal, dan secara luas sebagai material isolasi untuk peralatan listrik karena watak utama kelistrikannya. Resin epoksi juga telah dikembangkan sebagai material isolator tegangan tinggi/ekstra tinggi pasangan luar (outdoor) pada sistem tenaga listrik. Bahan isolasi polimer resin epoksi ini, mempunyai kelebihan dan keuntungan bila dibandingkan dengan material konvensional seperti porselen, keramik, dan gelas. Terdapat beberapa kelemahan atau kerugian dalam penggunaan bahan isolasi polimer resin epoksi, sangat sensitif jika digunakan di daerah yang bersuhu tinggi, berkelembaban tinggi, dan adanya radiasi ultraviolet intensitas Sehingga pengujian pada penelitian ini adalah pengujian sinar ultraviolet terhadap karakteristik isolasi tegangan tinggi bahan resin epoksi silane dengan bahan pengisi silikon rubber dan pasir silika dengan larutan NH4Cl. Dalam aplikasinya di lapangan, isolator yang terletak pada pasangan luar banyak sekali terpengaruh oleh keadaan lain likungan disekitarnya, dengan bermacam-macam polutan yang ada di alam, sehingga tidak tertutup kemungkinan menjadikan kemampuan dari sebuah isolator menurun atau berada di bawah kemampuan kerja seharusnya. Dalam makalah ini penulis melakukan penelitian untuk menganalisa sudut hydrophobic pada permukaan material isolasi polimer resin epoksi silane yang sudah disinari ultraviolet dan diberi variasi pengisi berupa pasir silica pada bagian permukaan terhadap kemampuan isolator yang terkontaminasi larutan NH4Cl. Kata kunci- Isolator Tegangan Tinggi, Sinar Ultraviolet, Resin Epoksi Silane, Pasir Silika, Lem Silikon Rubber, Sudut Hydrophobic. I. PENDAHULUAN A. Latar Belakang Kinerja suatu isolator sangat dipengaruhi oleh kondisi lingkungan dimana isolator bekerja. Pengaruh lingkungan sekitar seperti adanya perubahan suhu, kelembaban, tekanan dan tingkat polusi dimana isolator tersebut dipasang. Lapisan polutan yang melekat pada isolator dalam kondisi kering mempunyai resistansi tinggi, tetapi pada pada kondisi basah zat pengotor ini akan menurunkan kuat dielektrik permukaan isolator. Keadaan ini menyebabkan garam yang terkandung dalam polutan membentuk larutan elektrolit yang dapat menghantarkan arus listrik. Selain akibat adanya polutan yang menempel pada permukaan isolator, radiasi sinar UV juga akan mempercepat terjadinya proses degradasi yang dapat dilihat dengan terjadinya perubahan warna dan munculnya pengapuran pada permukaan isolasi polimer. Radisi sinar UV merupakan gangguan mengingat kondisi alam di Indonesia yang beriklim tropis. 1 2, 3 Mahasiswa Jurusan Teknik Elektro UNDIP Semarang Staf Pengajar Jurusan Teknik Elektro UNDIP Semarang B. Tujuan Tujuan yang ingin dicapai dalam Tugas Akhir ini yaitu : 1. Mengetahui mekanisme terjadinya arus bocor pada permukaan material isolasi yang terkontaminasi. 2. Mengetahui pengaruh waktu penuaan penyinaran ultraviolet (t) terhadap sudut hydrophobic pada permukaan material resin epoksi silane pengisi pasir silika polutan NH4Cl. 3. Mengetahui pengaruh komposisi pengisi bahan isolator (%) terhadap nilai sudut hydrophobic pada permukaan material resin epoksi silane pengisi pasir silika polutan NH4Cl. 4. Mengetahui unjuk kerja bahan sampel uji berupa ketahanan degradasi. C. Pembatasan Masalah Batasan masalah pada penelitian ini sebagai berikut : 1. Bahan uji (sampel isolator), bahan dasar berupa resin epoksi dengan pengisi pasir silica dan lem silicone rubber, dimensi bahan uji 120 mm x 50 mm x 5 mm. 2. Polutan yang dipergunakan adalah garam NH4Cl, metode pemberian larutan dilakukan dengan cara penetesan menggunakan pompa peristaltik. 3. Metode yang digunakan adalah Inclined-Plane Tracking (IPT) yang mengacu pada IEC 587:1984. 4. Tegangan yang diterapkan adalah tegangan AC frekuensi 50 Hz yang didapat dari jala-jala PLN. 5. Bahan uji disinari dengan sinar ultra violet, dengan lampu 4 buah TL ultra violet sebagai sumber radiasi. 6. Pengukuran sudut hydrophobic pada isolator yang juga dilakukan di Laboratorium Tegangan Tinggi Jurusan Teknik Elektro UGM. II. TINJAUAN PUSTAKA A. Isolator Isolasi adalah sifat bahan yang dapat memisahkan secara elektris dua buah penghantar atau lebih yang bertegangan sehingga tidak terjadi kebocoran arus, atau dalam gradien yang lebih tinggi terjadi lompatan bunga api lewat denyar (flash over). Isolator adalah alat yang dipasang untuk menjalankan fungsi isolasi dan pemegang mekanis perlengkapan atau penghantar dalam jaringan listrik. 1) Polimer Sebagai Bahan Isolator Polimer adalah merupakan substansi-substansi yang terdiri dari molekul makro yang panjang, dibentuk dari 1 molekul kecil (monomer) atau sekumpulan molekul yang merupakan unit yang bersambungan. Polimer juga dapat dibagi ke dalam thermoplastic dan thermosetting menurut sifat thermal dan sifat kimia, Thermoplastic adalah material-material sintetik yang bersifat kaku dan kuat pada temperatur normal, dan menjadi elastis pada temperatur yang lebih tinggi. Thermosetting dapat disambung dan diputus juga larut dalam cairan organik tertentu pada temperatur yang lebih tinggi.[6] B. Resin Epoksi Sebagai Salah Satu Bahan Polimer 1) Karakteristik Dasar Resin Epoksi Cairan resin epoksi merupakan cairan yang memiliki sifat kekentalan yang rendah sehingga mudah bercampur (masuk tahap thermoset) di dalam pembuatannya.Ada pula cairan resin yang lain : phenolic,polyesters,acrylics yang dibuat dalam proses yang sama, tapi resin epoksi memiliki kombinasi yang lebih unik, antara lain:[4] 1. Sifat kekentalan yang rendah 2. Mudah dibentuk. 3. Penyusutannya yang rendah. 4. Tingkat kerekatan tinggi. 5. Sifat mekanis yang tinggi 6. Isolasi listrik yang tinggi. 7. Ketahanan kimia yang baik. 8. Serba guna. C. Kontaminasi Pada Permukaan Isolator Kontaminasi pada permukaan isolator akan mengakibatkan melemahnya kemampuan mekanik maupun elektrik suatu isolator. Kontaminasi pada umumnya disebabkan oleh unsur tertentu yang dibawa oleh angin maupun asap pabrik. Adapun jenis polutan yang menempel pada permukaan isolator seperti garam (NaCl), pasir, atau debu yang mengandung zat besi (Fe), serta polutan asap pabrik dan sebagainya. Kadar kontaminasi pada permukaan isolator sangat dipengaruhi oleh bentuk profil isolator tersebut. E. Bahan pengisi isolator Penggunaan bahan pengisi pada suatu produk tuangan mengandung dua maksud/tujuan secara teknis dan secara ekonomis (Bradley, Wright,1967). Secara teknis, penggunaan bahan pengisi dimaksudkan sebagai upaya memodifikasi kinerja polimer tersebut seperti untuk meningkatkan sifat mekanis (v.d, Huir, 1991), dan untuk menurunkan sifat absorbsi air (Beyer, 1991).[7] Bahan pengisi yang digunakan adalah karet silikon (silicone rubber) dan pasir silika.Bahan campuran ini digunakan untuk memperbaiki karakteristik dari isolator polimer tersebut.Dan perbandingan komposisi dari bahan pengisi antara karet silikon dan pasir silika adalah 1:1.[4] F. Mekanisme arus bocor Pengamatan arus bocor ini memerlukan osiloskop sebagai alat bantunya. Input tegangan yang masuk ke dalam osiloskop harus sesuai dengan karakteristik kemampuan osiloskop tersebut. Piranti pengamanan dan perlindungan bagi osiloskop diperlukan untuk membatasi tegangan besar yang masuk ke dalam osiloskop dengan cara memasang rangkaian pembagi tegangan dan sela jarum. G. Sudut kontak Sudut kontak merupakan sudut yang dibentuk antara permukaan bahan uji dengan air destilasi yang diteteskan kebahan uji yang bersangkutan. Sifat bahan isolator yang berhubungan dengan kemampuan meng-absorbsi dapat digolongkan menjadi tiga golongan, yaitu:[4] 1) Bahan isolator bersifat basah, sudut kontak <30°, disebut bahan hydrophilic 2) Bahan isolator bersifat basah sebagian, sudut kontak 30°89°, disebut bahan partially weated 3) Bahan isolator bersifat menolak air, sudut kontak >90°, disebut bahan hydrophobic Gambar 1 Perhitungan sudut kontak sudut kontak = ...............2.1 Hydrophobic merupakan sifat yang penting bagi sebuah isolator. Isolator yang bersifat hydrophobic lebih mampu menahan tegangan saat keadaan basah maupun saat berpolutan dibanding dengan isolator yang bersifat hydrophilic.[8] Persamaan dasar untuk pengukuran tegangan permukaan yang padat, dengan mengukur sudut kontak, yang diberikan oleh persamaan Young (2.2) berikut, dan ilustrasinya, lihat gambar 2. [4] ɤ = ɤ - ɤ cos θ ..............................................................2.2 Gambar 2 Ilustrasi tegangan antarmuka dan sudut kontak keseimbangan dari persamaan Young Gambar 3 memperlihatkan suatu ilustrasi skematik dari berbagai derajat pembasahan permukaan dan sudut kontak. Gambar tersebut memperlihatkan bahwa semakin kecil sudut kontak semakin basah permukaan.[9] Gambar 3 Ilustrasi skematik pembasahan permukaan dan sudut kontak 2 Kekuatan sifat hidrofobik permukaan material isolasi secara kuantitatif dievaluasi oleh nilai sudut kontak antara butiran cairan dengan permukaan bahan isolasi. Hubungan sudut kontak dengan tegangan permukaan bahan padat, cairan dan gas, lihat gambar 4.[10] Gambar 4 Sudut kontak tetesan air pada permukaan bahan dengan : x = titik persentuhan dari interaksi ketiga fasa, ɤs = tegangan permukaan bahan padat, ɤℓ = tegangan permukaan cairan, ɤsℓ = tegangan antar muka bahan padat-cairan, θ = sudut kontak. Berdasarkan gambar 3, ada tiga keadaan yang dapat dibedakan sesuai dengan persamaan berikut,[4] ɤs > ɤsl + ɤℓ cos θ ..................................................................2.3 ɤs < ɤsl + ɤℓ cos θ ..................................................................2.4 B. Bahan isolator Bahan isolator yang digunakan dalam penelitian ini adalah sebagai berikut: 1. Bahan dasar polimer resin epoksi jenis DGEBA (Diglycidyl Ether of Bisphenol – A), bahan pematang atau pengeras MPDA (Metaphenylene-diamine). 2. Bahan pengisi yaitu Silicone rubberatau Silane atau biasa disebut lem kaca, dipasaran dikenal dengan Sealant. 3. Bahan pengisi pasir silika Dengan urutan pencampuran bahan dimulai dari Epoxy resin dilanjutkan Pasir silika kemudian Lem kaca (sealant) yang terakhir adalah Epoxy hardener. C. Bahan Uji Sampel Isolator Dalam pengujian ini, bahan sampel uji isolator memiliki komposisi penyusun bahan uji sebagai berikut,[4] Tabel 1 Komposisi penyusun bahan uji Variasi bahan Komposisi Komposisi pengisi pasir silika DGEBA MPDA 5 gram 30gram 30 gram 10 gram 30gram 30 gram 15 gram 30gram 30 gram 20 gram 30gram 30 gram 25 gram 30gram 30 gram Tabel 2 Jumlah sampel yang dibuat tiap variasi ɤs = ɤsl + ɤℓ cos θ ..................................................................2.5 H. Pengaruh Iklim Tropis Terhadap Penuaan Bahan Isolasi RES Pengaruh radiasi ultraviolet mengakibatkan degradasi pada permukaan bahan isolasi, sehingga pada akhirnya terjadi keretakan yang akan memperpendek umur isolator. Radiasi UV telah diidentifikasi sebagai salah satu faktor yang menyebabkan penuaan.[11] III. METODOLOGI PENGUKURAN DAN PENGUJIAN A. Langkah – langkah pengujian Berikut adalah langkah-langkah pengujian yang dilakukan : Komposisi Silane 20 gram 20 gram 20 gram 20 gram 20 gram Variasi Komposisi Bahan Pengisi Pasir Silika 5 gram 10 gram 15 gram 20 gram 25 gram Variasi Perlakuan Sinar UV 0 24 48 72 jam jam jam jam 3 3 3 3 buah buah buah buah 3 3 3 3 buah buah buah buah 3 3 3 3 buah buah buah buah 3 3 3 3 buah buah buah buah 3 3 3 3 buah buah buah buah TOTAL 96 jam Jumlah 3 buah 15 buah 3 buah 15 buah 3 buah 15 buah 3 buah 15 buah 3 buah 15 buah 75 buah Dimensi pengeboran dan ukuran bahan uji sampel dapat dilihat pada gambar 6 dibawah ini.[12] Gambar 6 Dimensi bahan uji sampel Gambar 5 Diagram alir pengujian D. Peralatan pengujian 1. Peralatan pengujian arus bocor Perlatan pengujian arus bocor terdiri dari trafo uji dan pengandali tegangan. 2. Peristaltic Pump (Pompa Peristaltik) Pompa ini digunakan untuk mengalirkan polutan ke permukaan bahan uji yang kecepatannya konstan yaitu 0,3 ml per menit. 3. Voltage Devider (Rangkaian Pembagi Tegangan) berfungsi membagi tegangan agar tegangan yang masuk sesuai dengan kemampuan osiloskop. 4. Resistor Tegangan Tinggi berfungsi sebagai pembatas arus dari output tegangan sekunder sehingga arus yang mengalir kedalam bahan uji dapat bernilai sesuai daya tahan sampel bahan uji. 3 Resistor ini berkekuatan 250 Watt yang mempunyai hambatan 22.000 Ω. 5. Osiloskop untuk melihat gelombang tegangan yang menunjukkan adanya arus bocor melalui sampel uji. 6. Seperangkat Alat Penyinaran Sinar UV Memvalidasi hasil penelitian penuaan dilakukan penelitian penuaan dengan percepatan di laboratorium, dalam lemari uji untuk menyimulasi iklim di daerah tropis. Penelitian dipercepat di laboratorium, menurut standar IEC 1109 (1992) dengan percepatan 30x, dilakukan selama 96 jam, setiap 24 jam, ditest kinerjanya. Terdiri dari kotak kayu&lampu TL UV. 7. Peralatan pengukuran sudut kontak Terdiri dari kotak sumber cahaya, pipet, aquades,kamera digital, laptop,air destilasi dan gelas ukur. E. Pengujian arus bocor Untuk pengujian arus bocor dalam penelitian ini menggunakan metode Inclined-Plane Tracking (IPT) merupakan salah satu metode pengukuran arus bocor pada isolator yang diatur dalam IEC 587:1984. Standar ini menggambarkan dua metode tes untuk mengevaluasi material isolator listrik untuk penggunaan di bawah beberapa kondisi ambang pada frekuensi daya (48 Hz sampai 62 Hz) dengan pengukuran hambatan penjejakan dan erosi, menggunakan kontaminan cair dan bahan uji. Untuk lebih jelasnya metode ini dilakukan dengan langkah-langkah sebagai berikut. Laptop Kamera USB Sampel Lampu 1000 w Gambar 8 Rangkaian pengujian sudut kontak IV. HASIL DAN ANALISA A. Hasil Pengukuran dan Pembahasan Sudut Kontak Gambar 9 Contoh profil tetesan air dan perhitungan sudut kontak RES Silika Hasil pengukuran dan perhitungan sudut kontak bahan uji RiS Silika untuk kontaminan NH4Cl dapat dilihat pada tabel 3 di bawah ini. Tabel 3 Pengukuran sudut kontak sampel uji terkontaminasi larutan NH4Cl Gambar 7 Rangkaian Pengujian Arus Bocor F. Pengujian sudut kontak Langkah pengujian sudut kontak yaitu sebagai berikut: 1. Meletakkan isolator dan menghidupkan kamera, keduanya diposisikan sedemikian rupa sehingga pada layar kamera, permukaan isolator tampak seperti garis lurus. 2. Meneteskan air sebanyak 50 µl. Air yang diteteskan ini berupa aquades. 3. Menghidupkan sumber cahaya agar ketika diambil foto, titik air pada permukaan sampel tampak jelas. 4. Memfoto dengan kamera digital, sehingga hasilnya dapat langsung dimasukkan ke dalam komputer untuk mendapatkan besar sudut kontak yang terukur. Setelah dilakukan perhitungan nilai rata-rata sudut kontak untuk masing-masing variasi komposisi bahan filler dan lama penyinaran sinar UV, sehingga dapat dilihat hasil pengukuran tersebut pada tabel 4. Tabel 4 Nilai rerata hasil pengukuran sudut kontak terkontaminasi larutan NH4Cl Sudut hidofobik (°) Lama UV (jam) 5% 10% 15% 20% 25% 0 73,52 74,66 74,67 77,37 70,97 24 22,45 15,33 31,31 24,6 39,03 48 19,73 21,93 19,69 10,18 16,38 72 11,05 25,88 37,31 31,46 21,4 96 18,2 22,12 10,23 24,6 17,51 4 1). Perbandingan Keseluruhan Sudut Kontak RiS MasingMasing Komposisi Silika Terhadap Lama Penyinaran UV. 80 60.00 Perbandingan Lama Penyinaran UV terhadap sudut kontak polutan NH4Cl y = 7.029x2 - 53.43x + 115.4 R² = 0.872 40.00 70 Sudut konntak (o) 74.24 Sudut konntak (°) 90 Lama penyinaran vs sudut kontak 80.00 60 26.54 20.00 50 40 25.42 17.58 18.53 0.00 30 0 20 10 0 0 24 48 72 96 Lama penyinaran (jam) Komposisi 5% Komposisi 10% Komposisi 15% Komposisi 20% Komposisi 25% Gambar 10 Grafik hubungan antara lama penyinaran ultraviolet terhadap sudut kontak rerata terkontaminasi larutan NH4Cl Dari gambar 10 dapat dilihat bahwa RiS dengan persentase pasir silika 5% - 25% yang dialiri larutan NH4Cl, terlihat bahwa semakin lama penyinaran UV pada suatu bahan uji, maka rata-rata semakin cepat waktu terjadinya penurunan sudut kontak. Pada variabel waktu terjadinya penyinaran UV, terlihat bahwa semakin besar persentasi pasir silika pada bahan uji, maka semakin lama penurunan sudut kontak dapat terjadi. Sedangkan pada sudut kontak awal yang terjadi saat penyinaran UV 0jam, rata-rata memiliki nilai sudut kontak yang hampir sama, yaitu sekitar 70o. Pada perbandingan rerata sudut kontak RiS pasir silika terhadap variasi lama waktu paparan sinar UV terkontaminasi NH4Cl, dapat dilihat pada tabel 5 berikut. Tabel 5 Nilai rerata hasil pengukuran sudut kontak terhadap lama penyinaran UV terkontaminasi larutan NH4Cl Sudut hidofobik (°) Lama UV Rerata (jam) 5% 10% 15% 20% 25% 0 73,52 74,66 74,67 77,37 70,97 74,24 24 22,45 15,33 31,31 24,6 39,03 26,54 48 19,73 21,93 19,69 10,18 16,38 17,58 72 11,05 25,88 37,31 31,46 21,4 25,42 96 18,2 22,12 10,23 24,6 17,51 18,53 Pada tabel 5, dapat dilihat bahwa lama waktu penyinaran UV sangat memberi pengaruh terhadap penurunan sudut kontak bahan sampel uji. Hal ini dapat diamati bahwa semakin lama waktu penyinaran UV, semakin besar pula penurunan sudut kontak. Hal ini ditunjukkan dengan semakin berkurangnya besar sudut kontak pada sampel uji akibat terpaan sinar UV. 24 48 72 Lama penyinaran (jam) Lama penyinaran vs sudut kontak 96 Gambar 11 Grafik lama waktu penyinarana UV terhadap sudut kontak terkontaminasi larutan NH4Cl. Berdasarkan gambar 11 dapat diketahui bahwa semakin lama penyinaran UV, maka sudut kontak yang diperoleh semakin kecil. Hal ini dikarenakan semakin lama waktu penyinaran UV yang diterpakan pada RiS Silika menyebabkan sudut kontak pada bahan sampel uji mudah mengalami penurunan sudut kontak. 2) Perbandingan Sudut Kontak RiS Terhadap Variasi Komposisi Filler Pasir Silika Dengan Paparan Sinar UV. Hubungan sudut kontak terhadap komposisi masingmasing filler rerata pada RiS, dapat dilihat pada tabel 6 berikut. Tabel 6 Nilai rerata hasil pengukuran sudut kontak terhadap komposisi masing-masing filler RiS terkontaminasi larutan NH4Cl Sudut hidofobik (°) Lama UV (jam) 5% 10% 15% 20% 25% 0 73,52 74,66 74,67 77,37 70,97 24 22,45 15,33 31,31 24,60 39,03 48 19,73 21,93 19,69 10,18 16,38 72 11,05 25,88 37,31 31,46 21,40 96 18,20 22,12 10,23 24,60 17,51 144,95 159,92 173,21 168,21 165,29 Σ Pada tabel 6, dapat dilihat bahwa komposisi bahan filler pasir silika cukup memiliki pengaruh yang signifikan terhadap menahan penurunan sudut kontak akibat pengaruh terpaan sinar UV. Hal ini dapat diamati bahwa semakin besar persentase pasir silika yang ditambahkan pada bahan RiS, semakin lama pula bahan dapat menahan pengaruh terpaan sinar UV. Hal ini ditunjukkan dengan penjumlahan sudut kontak dengan variasi penyinaran UV pada bahan filler pasir silika 25% secara umum lebih besar daripada dengan bahan filler 5%. 5 78.00 y = -0.239x + 74.95 R² = 0.026 80.00 70.00 Sudut konntak (°) Komposisi vs Sudut Kontak 90.00 Komposisi vs Sudut Kontak dengan UV 0jam 77.37 76.00 74.00 73.52 72.00 70.00 74.66 74.67 y = -0.239x + 74.95 R² = 0.026 70.97 68.00 66.00 60.00 Sudut konntak (°) 5% 50.00 y = 2.628x + 17.53 R² = 0.172 40.00 y = 4.243x + 13.81 R² = 0.554 30.00 20.00 10.00 y = 0.11x + 18.20 R² = 0.001 y = -1.845x + 23.11 R² = 0.404 0.00 5% 10% 15% Komposisi (%) Lama UV 0jam Lama UV 48jam Lama UV 96jam Linear (Lama UV 0jam) Linear (Lama UV 48jam) Linear (Lama UV 96jam) 20% 25% 10% 15% 20% 25% Komposisi (%) Komposisi vs sudut kontak dengan UV 0jam Gambar 13 Grafik komposisi terhadap sudut kontak pada penyinaran UV 0jam. Berdasarkan gambar 13 dapat diketahui bahwa semakin besar persentase bahan filler, maka sudut kontak yang diperoleh semakin besar. Hal ini dikarenakan semakin besarnya persentase bahan filler pasir silika yang ditambahkan pada RiS menyebabkan semakin memiliki sifat kedap air (hidrophobic). 3) Hasil Perhitungan Moduls Young Hasil perhitungan Moduls Young bahan uji RiS Silika untuk kontaminan NH4Cl dapat dilihat pada tabel 7 di bawah ini. Tabel 7 Hasil perhitungan Moduls Young sudut kontak terkontaminasi larutan NH4Cl Lama UV 24jam Lama UV 72jam Linear (Lama UV 0jam) Linear (Lama UV 24jam) Linear (Lama UV 72jam) Gambar 12 Grafik komposisi terhadap sudut kontak terkontaminasi larutan NH4Cl. Berdasarkan gambar 12 dapat diketahui bahwa semakin lama penyinaran UV yang diterapkan pada bahan sampel uji isolator, maka sudut kontak yang diperoleh semakin kecil. Hal ini dikarenakan semakin lama penyinaran UV yang diterima bahan sampel uji isolator tersebut akan menyebabkan isolator RiS Silika semakin mudah rusak atas pengaruh terpaan sinar UV. Dari gambar tersebut dapat diketahui bahwa dengan pengaruh penyinaran UV 0jam memiliki sudut kontak yang jauh lebih besar yaitu berkisar 70o daripada bahan sampel uji isolator yang telah diberi penyinaran UV 24jam hingga 96jam, sehingga dapat digolongkan bersifat partially weated. Dapat disimpulkan bahwa bahan sampel uji isolator RiS Silika idealnya digunakan sebagai isolator pasangan dalam, dikarenakan jika digunakan sebagai isolator pasangan luar (outdoor) mudah rusak akibat paparan sinar UV. 6 B. Hasil perhitungan dan pembahasan Energi Degradasi (Ed) Bahan Sampel Uji RES Silika Perhitungan Energi Degradasi (Ed) bertujuan untuk mengetahui pengaruh energi W (joule) yang dibutuhkan terhadap luas A (mm2) kerusakan permukaan yang terbentuk pada bahan uji. 1) Hasil Perhitungan Nilai Energi Degradasi Rerata Hasil perhitungan Energi Degradasi bahan uji RiS Silika untuk kontaminan NH4Cl dapat dilihat pada tabel 8 di bawah ini. Tabel 8 Perhitungan Energi Degradasi rerata (Ed) sampel uji terkontaminasi larutan NH4Cl Energi degradasi (mm2/j) Lama UV (jam) 5% 10% 15% 20% 25% 0 4,75E-05 2,65E-05 3,36E-05 3,86E-05 3,22E-05 24 1,36E-04 2,41E-04 1,89E-04 2,56E-04 2,29E-04 48 3,42E-04 5,14E-04 5,97E-04 4,25E-04 2,67E-04 72 9,14E-04 8,10E-04 6,66E-04 3,74E-04 3,19E-04 96 6,28E-04 4,79E-04 1,24E-03 1,03E-03 4,25E-04 2) Perbandingan Keseluruhan Masing-Masing Komposisi Penyinaran UV. 1.40E-03 Energi Degradasi RiS Silika Terhadap Lama Energi Degradasi Terhadap Lama UV Masingmasing Komposisi Filler Energi Degradasi (mm2 /j) 1.20E-03 1.00E-03 8.00E-04 Pada variabel waktu terjadinya penyinaran UV, terlihat bahwa semakin besar persentasi pasir silika pada bahan uji, maka semakin sulit Energi Degradasi mengalami peningkatan. Sedangkan pada grafik tersebut nampak pada pengaruh penyinaran UV 72 jam beberapa data penelitian mengalami kenaikan sudut kontak, ini dikarenakan pada saat pembuatan bahan sampel uji isolator masih adanya void dan pembuatan kurang solid sehingga menjadi kurang presisi. Pada perbandingan rerata Energi Degradasi RiS pasir silika terhadap variasi lama waktu paparan sinar UV terkontaminasi NH4Cl, dapat dilihat pada tabel 9 berikut. Tabel 9 Nilai rerata hasil perhitungan Energi Degradasi terhadap lama penyinaran UV terkontaminasi larutan NH4Cl Pada tabel 9, dapat dilihat bahwa lama waktu penyinaran UV sangat memberi pengaruh terhadap peningkatan Energi Degradasi bahan sampel uji. Hal ini dapat diamati bahwa semakin lama waktu penyinaran UV, semakin tinggi pula peningkatan Energi Degradasi. Hal ini ditunjukkan dengan semakin bertambah besar Energi Degradasi pada bahan sampel uji akibat terpaan sinar UV. Energi Degradasi (mm2 /j) Dari tabel di atas dapat disimpulkan bahwa secara umum tegangan permukaan bahan padat (ɤs) pada tiap variasi filler pasir silika lebih besar daripada tegangan antarmuka bahan padat-cairan (ɤsℓ). Bernilai positif (+) dikarenakan secara umum sudut kontak pada tiap variasi filler pasir silika berkisar 1o – 89o, sedangkan sifatnya beragam antara Hydrophilic atau Partially weated. 1.00E-03 8.00E-04 6.00E-04 Lama UV Vs Energi Degradasi y = -7E-06x2 + 0.000x - 0.000 R² = 0.997 2.10E-04 2.00E-04 3.57E-05 0 Lama UV 4.00E-04 6.16E-04 4.29E-04 4.00E-04 0.00E+00 6.00E-04 7.59E-04 24 48 72 Lama UV (jam) Poly. (Lama UV) 96 Gambar 15 Grafik lama waktu penyinaran UV terhadap Energi Degradasi terkontaminasi larutan NH4Cl. 2.00E-04 0.00E+00 0 24 48 72 96 Lama UV (jam) Komposisi 5% Komposisi 10% Komposisi 15% Komposisi 20% Komposisi 25% Gambar 14 Grafik hubungan antara lama penyinaran UV terhadap Energi Degradasi masing-masing komposisi filler terkontaminasi larutan NH4Cl Dari gambar 14 dapat dilihat bahwa RiS dengan persentase pasir silika 5% - 25% yang dialiri larutan NH4Cl, terlihat bahwa semakin lama penyinaran UV pada suatu bahan uji, maka rata-rata Energi Degradasi-nya semakin mengalami peningkatan.. Berdasarkan gambar 15 dapat diketahui bahwa semakin lama penyinaran UV, maka Energi Degradasi yang diperoleh semakin besar. Hal ini dikarenakan semakin lama waktu penyinaran UV yang diterpakan pada RiS Silika menyebabkan kerusakan pada bahan sampel uji, sehingga memudahkan Energi Degradasi mengalami kenaikan secara signifikan. Dari gambar tersebut dapat diketahui nilai rerata Energi Degradasi saat lama UV 0jam yaitu sebesar 3,57E-05 mm2/j dan pada saat lama UV 96jam naik secara signifikan yaitu sebesar 7,59E-04 mm2/j. 7 Tabel 10 Nilai rerata hasil pengukuran Energi Degradasi terhadap komposisi masing-masing filler RiS terkontaminasi larutan NH4Cl Lama Energi Degradasi (A/W) UV (jam) 5% 10% 15% 20% 25% 0 4,75E-05 2,65E-05 3,36E-05 3,86E-05 3,22E-05 24 1,36E-04 2,41E-04 1,89E-04 2,56E-04 2,29E-04 48 3,42E-04 5,14E-04 5,97E-04 4,25E-04 2,67E-04 72 9,14E-04 8,10E-04 6,66E-04 3,74E-04 3,19E-04 96 6,28E-04 4,79E-04 1,24E-03 1,03E-03 4,25E-04 Σ 2,07E-03 2,07E-03 2,72E-03 2,12E-03 1,27E-03 Pada tabel 10, dapat dilihat bahwa komposisi bahan filler pasir silika cukup memiliki pengaruh yang signifikan terhadap penurunan Energi Degradasi akibat pengaruh terpaan sinar UV. Hal ini dapat diamati bahwa semakin besar persentase pasir silika yang ditambahkan pada bahan RiS, semakin lama pula bahan dapat menahan naiknya Energi Degradasi pada bahan sampel uji isolator RiS Silika. Hal ini ditunjukkan dengan penjumlahan Energi Degradasi dengan variasi penyinaran UV pada bahan filler pasir silika 25% yaitu sebesar 1,27E-03 mm2/j secara umum lebih kecil daripada dengan bahan filler 5% yang sebesar 2,07E-03 mm2/j. Sedangkan pada tabel tersebut nampak pada beberapa data penelitian mengalami kenaikan Energi Degradasi seperti pada filler 15%, ini dikarenakan pada saat pembuatan bahan sampel uji isolator masih adanya void dan pembuatan kurang solid sehingga menjadi kurang presisi. Energi Degradasi (mm2 /j) 8.00E-04 y = 1E-05x + 0.000 R² = 0.003 y = -0.000x + 0.001 R² = 0.958 6.00E-04 4.00E-04 y = -2E-05x + 0.000 R² = 0.081 y = 2E-05x + 0.000 R² = 0.432 2.00E-04 y = -2E-06x + 4E-05 R² = 0.137 0.00E+00 5% 10% 15% Komposisi (%) Lama UV 0jam Lama UV 48jam Lama UV 96jam Linear (Lama UV 24jam) Linear (Lama UV 72jam) 20% Komposisi Vs Energi Degradasi Paparan UV 0jam 4.75E-05 4.00E-05 3.36E-05 3.00E-05 2.65E-05 2.00E-05 1.00E-05 3.86E-05 3.22E-05 y = -2E-06x + 4E-05 R² = 0.137 0.00E+00 5% 10% 15% 20% 25% Komposisi (%) Linear (Lama UV 0jam) Gambar 17 Grafik komposisi terhadap energi degradasi pada penyinaran UV 0jam. 1.20E-03 1.00E-03 5.00E-05 Lama UV 0jam Komposisi Vs Energi Degradasi 1.40E-03 Berdasarkan gambar 16 di atas dapat diketahui bahwa semakin lama penyinaran UV yang diterapkan pada bahan sampel uji isolator, maka Energi Degradasi yang diperoleh semakin besar. Hal ini dikarenakan semakin lama penyinaran UV yang diterima bahan sampel uji isolator tersebut akan menyebabkan isolator RiS Silika semakin mudah rusak atas pengaruh terpaan sinar UV sehingga mudah mengalami kegagalan isolasi. Dari gambar tersebut dapat diketahui bahwa dengan pengaruh penyinaran UV 0jam memiliki Energi Degradasi yang jauh lebih rendah yaitu berkisar 2,65E-05 s/d 4,75E-5 mm2/j daripada bahan sampel uji isolator yang telah diberi penyinaran UV 24jam hingga 96jam. Sehingga dapat disimpulkan bahwa bahan sampel uji isolator RiS Silika idealnya digunakan sebagai isolator pasangan dalam (indoor), dikarenakan jika digunakan sebagai isolator pasangan luar (outdoor) mudah rusak akibat paparan sinar UV. Energi Degradasi (mm2 /j) 3) Perbandingan Energi Degradasi RiS Terhadap Variasi Komposisi Filler Pasir Silika Dengan Pengaruh Paparan Sinar UV. Berdasarkan gambar 17 menunjukkan grafik yang fluktuatif yang bagaimana seharusnya grafik yang diperoleh semakin menurun atas bertambahnya komposisi filler pada bahan uji sampel isolator seperti halnya hipotesis yang diberikan sebelumnya pada tabel 10. Ini disebabkan komposisi penyusun bahan uji pada bahan sampel uji isolator menggunakan takaran “gram” pada setiap komposisinya, bukan menggunakan persentase (%). Sehingga jumlah takaran tiap komposisinya tidak sesuai dengan persentasi 100% sama presisi tiap bahan sampel uji isolatornya, serta masih adanya void yang terdapat pada bahan sampel uji isolator RiS Silika yang mempengaruhi unjuk kerjanya. 25% Lama UV 24jam Lama UV 72jam Linear (Lama UV 0jam) Linear (Lama UV 48jam) Linear (Lama UV 96jam) Gambar 16 Grafik komposisi terhadap Energi Degradasi terkontaminasi larutan NH4Cl dengan variasi pengaruh sinar UV. 8 V. PENUTUP A. Kesimpulan Dari pengujian yang telah dilakukan dapat ditarik beberapa kesimpulan sebagai berikut : 1. Semakin lama tingkat penyinaran sinar ultraviolet terhadap bahan uji sampel isolator RiS Silika, maka arus bocor pada permukaan bahan akan semakin naik, yang menyebabkan ketahanan degradasi (Rd) meningkat pula. 2. Bahwa lama tingkat penyinaran ultra violet mempengaruhi permukaan bahan uji sampel. 3. Dari grafik sudut kontak diketahui bahwa bahan uji dengan filler yang lebih besar memiliki sudut kontak yang besar dibandingkan dari bahan uji dengan filler yang lebih sedikit. 4. Bahwa lama tingkat penyinaran ultra violet menurunkan ketahanan degradasi bahan sampel uji. B. Saran Percobaan yang dilakukan ini masih memiliki banyak sekali kekurangan, untuk itu perlu dilakukan perbaikan untuk percobaan-percobaan sejenis. Beberapa perbaikan yang dapat dilakukan adalah sebagi berikut : 1. Perlu dilakukan penelitian lanjutan mengenai sifat kimia dan fisika bahan Resin Epoksi. 2. Perlu dilakukan penelitian mengenai pengaruh penambahan pengisi lebih dari 50% (pasir silika dan SiR) terhadap kinerja elektik dan mekanik bahan uji resin epoksi 3. Perlu dilakukan penelitian mengenai pengaruh suhu, kelembaban dan tekanan udara terhadap karakteristik arus bocor dan tegangan lewat denyar 4. Sebaiknya pencetakan sampel pada ruang vakum sehingga didapat sampel yang lebih murni dan bebas void. Sorqvist, T., Karlsson, U., and Vlastos, A.E., 1995, "Surface Ageing and its Impact on the Performance of Polymeric Insulators", Ninth Intern. Symposium On High Voltage Engineering., pp. 3234/1 3234/4, Graz Convention Center, Austria. [10] Kim, S. H., Cherney, E. A., and Hackam, R., 1992, “Effects of filler level in RTV silicone rubber coating used in HV Insulator”. [11] Soerjani, M., 1996, "The Tropical Enviroment", Proceedings of Electropic 1996, paper I.1, Jakarta. [12] Lee, H., and Neville, K., 1967, “Handbook Of Epoxy Resin”, McGraw-Hill Book Company, New York. [9] Jefri Piradipta Suharno (L2F 607 031) Lahir di Semarang, 3 Agustus 1989. Telah menyelesaikan pendidikan di SDN 01 Anjasmoro, SMP 7 Semarang serta SMA 5 Semarang. Sekarang sedang menempuh pendidikan di Teknik Elektro, Konsentrasi Teknik Energi Listrik, Universitas Diponegoro, Semarang. Mengetahui dan mengesahkan, DAFTAR PUSTAKA [1] [2] [3] [4] [5] [6] [7] [8] Tobing, Bonggas L., Peralatan Tegangan Tinggi, PT. Gramedia Pustaka Utama, Jakarta, 2003. Arismunandar, A., Teknik Tegangan Tinggi, Pradnya Pramita, Jakarta, 1984. Naidu, M. S. dan V. Kamaraju, High Voltage Engineering, 2nd ed., McGraw-Hill Publishing Company Limited, New Delhi, 1995. Berahim, Hamzah, 2005, “Metodologi Untuk Mengkaji Kinerja Isolasi Polimer Resin Epoksi Silane Sebagai Material Isolator Tegangan Tinggi di Daerah Tropis”, Disertasi, Universitas GadjahMada, Yogyakarta. Wahada,G., Pengaruh Sinar UV Terhadap Bahan Isolasi Resin Epoksi dengan Pengisi Pasir Silika dan Lem Sillicon Rubber Terkontaminasi Polutan Parangtritis, Tugas Akhir, Universitas Gadjah Mada, Yogyakarta, 2003. Malik, N.H., Al-Arainy, A.A., and Qureshi, M.I., 1998. Electrical Insulation in Power Systems, pp. 164-167, Marcel Dekker Inc., New York. Sampson, P. M., 2001, “Cast Electrical Insulation Quality Enhancements through Improved Filler Technology”, IEEE Elect. Insult. Magazine, 17(5), 34-42. Berahim, H., Sirait, K.T., Soesianto, F., Tumiran., 2002 b, “Effect the Filler Treatment on the Electrical Performance of RTV Epoxy Resin Insulation Material in Tropical Climate”, Proceeding of the 2002 Joint Conference of ACED & K-J Symposium on ED and HVE, Vol. 2, 572-575, Soongsil University, Seoul, Korea. 9