Desain Dasar Sistem Kontrol Pembangkit Listrik

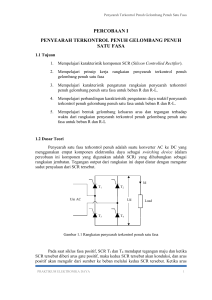

advertisement