Full Issue Vol.13 No.2

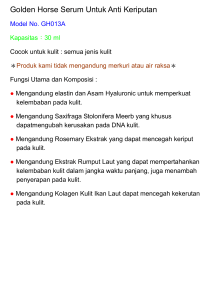

advertisement