Uploaded by

common.user77871

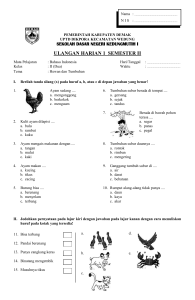

Laporan Kerja Praktek: Pembuatan Part Pesawat N-219 di PT. Dirgantara Indonesia

advertisement

BAB I PENDAHULUAN 1.1 Latar Belakang Kehidupan manusia selalu berkembang dan mobilitas yang cenderung meningkat dari waktu ke waktu. Pada awalnya untuk memenuhi kebutuhan hidup, manusia berusaha untuk memenuhi kebutuhannya sendiri. Semakin meningkatnya kebutuhan hidup, mendorong manusia untuk berinteraksi dengan orang lain guna memenuhi kebutuhannya, khususnya dalam bidang transportasi pesawat terbang. Pesawat Terbang merupakan alat transportasi udara yang sangat padat dengan teknologi tinggi. Faktor keselamatan merupakan penentu dari tingkat kelayakannya untuk mengudara. Maka dari itu setiap bagian pada pesawat termasuk struktur dan komponen yang terpasang pada pesawat harus benar – benar pada proses perakitannya. Salah satunya bidang yang sangat penting dalam pembuatan pesawat terbang adalah manajemen produksi, operasi dan tentunya Assembly. Manajemen produksi, operasi dan Assembly menurut Jay Heizer dan Barry Render (2005;4) merupakan serangkaian kegiatan yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output. PT. Dirgantara Indonesia merupakan satu – satunya perusahaan penerbangan di Indonesia yang memiliki kompetensi utama dalam merancang, mengembangkan, dan memproduksi pesawat terbang regional untuk sipil dan militer. Selain itu juga merupakan salah satu perusahaan yang bertaraf International yang telah dipercaya oleh sebagian negara di dunia dalam memproduksi part dari pesawat terbang. Produksi dari part pesawat terbang pasti tidak lepas dari kualitas produksi yang dilakukan oleh PT. Dirgantara Indonesia. Berawal dari hal – hal tersebut penulis, ingin lebih tahu bagaimana 1 pembuatan part / bagian – bagian pada pesawat terbang, khususnya pada pesawat N 219. 1.2 Tujuan Adapun tujuan selama kegiata praktek kerja yang dilakukan di PT. Dirgantara Indonesia ( Persero ) ini yaitu : 1. Bisa mengetahui lebih mendalam mengenai pembuatan dan proses, pembuatan part / bagian – bagian pada pesawat dan proses perancangannya khususnya pada pesawat terbang N 219 di bidang Tooling Shop, PT Dirgantara Indonesia (Persero). 2. Dapat mengetahui dan merasakan langsung terjun ke lapangan, khususnya dalam dunia kerja dan di industri 1.3 Manfaat Mamfaat dari diadakannya Kerja Praktek ini adalah : 1. Bisa mengetahui aplikasi teknik mesin di dunia industri, dengan bekal ilmu yang diperoleh selama masa kuliah. 2. Praktikan bisa mengetahui pembuatan dan proses pembuatan part / bagian – bagian pesawat N 219. 1.4 Lokasi, Waktu dan Tempat Kerja Lokasi Kerja Praktek dilaksanakan di PT. Dirgantara Indonesia (Persero), waktu pelaksanaan pada dan di tempatkan dibagian bidang Tooling Shop. 2 BAB II TINJAUAN UMUM PRAKTEK KERJA 2.1 Sejarah PT. Dirgantara Indonesia PT. Dirgantara Indonesia memiliki sejarah yang cukup panjang untuk menjadi industri pesawat seperti sekarang. Diawali dari kegiatan para pemuda untuk membangun sebuah bengkel pesawat sebelum merdeka di Jl. Pasirkaliki, Bandung, guna melayani pesawat-pesawat milik colonial belanda. Kebutuhan akan pesawat pun semakin disadari oleh pemerintah ketika Indonesia telah merdeka, terutama dalam mendukung kemajuan pembangunan ekonomi dan keamanan/pertahanan nasional. Pada tahun 1946, bertempat di markas TRIUdara yang sekarang TNI AU didirikanlah Markas Perencanaan dan Pengembangan Pesawat yang di di sponsori oleh Wiweko Supono, Nurtanio Pringgoadisurjo, dan Sumarsono. Dimana rencana awal adalah pembuatan pesawat laying yang melibatkan Tossin. Dan pada tahun 1948, akhirnya berhasil membuat mesin pesawat pertama yang ditenagai oleh msein Harley Davidson, yang diberi nama WEL-X dan kemudian menjadi RI-X. Industri pesawat terbang di Indonesia mulai mengawali karir dengan serius pada tahun 1960 dengan mendirikan Lembaga Persiapan Industri Penerbangan (LAPIP). Pada 1961, LAPIP bekerjasama dengan CEKOP, sebuah industri pesawat dari polandia yang akhirnya berhasil membuat 44 unit pesawat, yang kemudian diberi nama Gelatik dan dimanfaatkan untuk mendukung aktivitas pertanian penerangan dan aero-club. Di periode yang sama, tahun 1965 berdasarkan dekrit presiden, Komando Pelaksana Industri Pesawat Terbang (KOPELAPIP) dan PN. Industri Pesawat Terbang Berdikari didirikan. Tahun 1966, Nurtanio meninggal ketika sesi percobaan sebuah pesawat. Untuk menghormati kontribusinya 3 semasa hidupnya, maka KOPELAPIP dan PN. Industri Pesawat Terbang Berdikari bergabung menjadi Lembaga Industri Penerbangan Nuratinio (LIPNUR). Pada masa kegiatan LINPUR hanya memiliki kurang lebih 500 personil, kemudian berdasarkan akta notaris no 15 tanggal 28 April 1976 di Jakarta didirikan sebuah perseroan PT IPTN (PT Industri Pesawat Terbang Nusantara). Maka secara resmi PT IPTN yang berlokasi di Kota Bandung, di mulai dengan hanya 500 karyawan pada tahun 1976 dan 900 karyawan pada tahun 1983 serta tahun 1990 sampai tahun 1997 sudah mencapai kurang lebih 16.000 karyawan. Sejak tahun 2003 sampai sekarang jumlah karyawan kurang lebih 4.500 orang. Hal ini penting artinya dalam hubungan keterbukaan secara luas lapangan kerja teknologi tinggi sekaligus peningkatan kemampuan sumberdaya manusia Indonesia, program beasiswa maupun “Praktik Kerja” di PT IPTN maupun mitra kerja sama lainnya. Memasuki dasawarsa kedua PT IPTN tidak hanya mempertahankan dan meningkatkan penguasaan teknologi ke tahap pengembangan teknologi, tetapi juga mulai mengarah kepada upaya industri pesawat terbang yang sesungguhnya. Hal ini dibuktikan dengan dikembangkannya suatu produksi baru yaitu N-250 yang sepenuhnya hasil rancangan bangsa Indonesia. Adapun jenis pesawat terbang lain yang diproduksi adalah: NC-212, NC-235, NBO105, NSA-330 (PUMA), NAS-332 (SUPER PUMA), NBK-117, NBELL-412. Untuk lebih memperluas pemasaran bagi produk-produknya khususnya di wilayah Amerika sejak tahun 1992 yang lalu, PT IPTN memiliki Branch office yang berkedudukan di Seatlle America PT IPTN pada dasawarsa pertama dalam mewujudkan teknologi pembuatan pesawat terbang sekaligus sebagai dasar langkah lanjut yang lebih maju. Selama 24 tahun PT. IPTN telah berkembang dengan pesat, untuk itu guna memperluas bidang usahanya di berbagai jenis bidang maka PT. IPTN dirubah menjadi PT. Dirgantara Indonesia pada tahun 2000 pada masa kepemimpinan Presiden Abdurrahman Wahid. Dengan nama yang baru PT. Dirgantara Indonesia tidak hanya khusus memproduksi pesawat terbang tetapi 4 berbagai produk, contohnya sistem persenjataan didalam pesawat terbang. Sebelum terbentuk IPTN, terdapat lima hal yang menjadi faktor berdirinya IPTN pada saat itu, yaitu keinginan untuk membuat pesawat di Indonesia; penguasaan IPTEK dalam pembuatan pesawat dan industri pesawat oleh orang Indonesia; orang orang yang berdedikasi tinggi dapat mengimplementasikan dan mengoptimalkan kemampuannya untuk mengembangkan industri pesawat pengembangan bidang marketing pesawat baik untuk nasional dan internasional oleh orang Indonesia serta keinginan politisi dari pemerintah yang berkuasa. Selama 24 tahun perjalanan dibawah Habibie, IPTN menjadi perusahaan pesawat yang besar dimana sempat memiliki 16.000 karawan, serta pusat industri yang megah dan luas mencapai 83 hektar. Selama itu teknologi yang dikuasai IPTN adalah teknologi yang umumnya berasal dari Barat, terutama penguasaan pada desain pesawat, pengembangan, dan pembuatan commuter regional ukuran kecil hingga menengah. IPTN pada saat itu fokus pada penjualan teknologi-teknologi pesawat yang terdiri dari: manufaktur, komponen pesawat dan non pesawat, dan service serta perawatan pesawat. Dari kemampuan produksi seperti diatas menunjukkan bahwa penguasaan teknologi pesawat di Indonesia cukup mumpuni. penguasaan teknologi pesawat oleh IPTN yang baik kala itu juga dapat dibuktikan ketika terjadi PHK pegawai IPTN pasca krisis ekonomi tahun 1997 banyak dari pegawai IPTN yang direkrut oleh perusahaan-perusahaan pesawat di Inggris, Prancis, Jerman, Brasil, Kanada, dan Amerika Serikat. Bahkan setidaknya terdapat tiga puluh orang alumni IPTN berkerja di perusahaan pesawat raksasa Boeing, dan beberapa diantaranya menduduki jabatan strategis. Saat ini PT. DI mulai bangkit dari kebangkrutan setelah pemerintah Indonesia mengutus Perusahaan Pengelola Aset (PPA) untuk melakukan testrukturisasi perusahaan dalam bidang keuangan. Melalui PP No. 70 Tahun 2012 yang ditandatangani oleh Presiden Susilo Bambang Yudhoyono PT. DI mendapatkan suntikan dana dari pemerintah sebesar satu trilliun rupiah. Aliran modal dari pemerintah ini mengundak kepercayaan konsumen luar negeri 5 bahwa PT. DI telah bangkit. Hingga kini PT. DI dipercaya sebagai pemasok utama komponen pesawat perusahaan Airbus, dan berhasil bermitra dengan salah satu peusahaan produsen pesawat terbang terbesar di dunia. Bahkan Airbus telah memutuskan untuk memindahkan pabrik pesawat C-295 dari spanyol ke Bandung. PT. DI juga menandatangani kontrak kerjasama sebagai perusahaan sub-kontrak dengan Eurocopter Family, CRTM, dan Korean Air. Selain perusahaan luar negeri, PT. Dirgantara Indonesia pun sukses menjalin kesepakatan dengan perusahaan penerbangan dalam negeri, yaitu Lion Air. 2.2 Struktur Organisasi PT. Dirgantara Indonesia Elfien Goentoro Direktur Utama M. Ridlo Akbar Direktur Produksi M. Robiawan Kepala Devisi & Perakitan M. Tohir Manager Arif Gunawan Iwan Setiawan Kartono Djono Rakhmat Hidayat Bidang Bidang Bidang Bidang Bidang Major Fuselage & Wing & Tail Perakitan Sub Assy ALL Assembly Door Unit CN212 komponen Program NC212 Assembly CA4300 A380 Spirit CA4600 NC212 Gambar 2.1 Struktur Organisasi PT. Dirgantara Indonesia 6 2.3 Visi dan Misi PT. Dirgantara Indonesia Visi PT. Dirgantara Indonesia adalah menjadi perusahaan kelas dunia dalam penguasaan teknologi tinggi dan mampu bersaing dalam pasar global, dengan mengandalkan keunggulan biaya. Sedangkan misi PT. Dirgantara Indonesia yaitu : 1. Menjalankan usaha dengan selalu berorientasi pada aspek bisnis dan komersil dan dapat menghasilkan produk dan jasa yang memiliki keunggulan biaya. 2. Sebagai pusat keunggulan di bidang industri dirgantara, terutama dalam rekayasa, rancang bangun, manufaktur, produksi dan pemeliharaan untuk kepentingan komersial dan militer dan juga untuk aplikasi di luar industri dirgantara. 3. Menjadikan perusahaan sebagai pemain kelas dunia di industri global yang mampu bersaing dan mampu melakukan aliansi strategis dengan industri dirgantara kelas dunia lainnya. 2.4 Produk dan Jasa PT. Dirgantara Indonesia PT. Dirgantara Indonesia merupakan salah satu perusahaan penerbangan di Asia yang berpengalaman dan berkompetensi dalam rancang bangun, pengembangan, dan manufaktur pesawat terbang. Kini PT. Dirgantara Indonesia telah berhasil sebagai industri manufaktur dan memiliki keberagaman produk dalam banyak bidang selain pesawat terbang seperti: teknologi informasi, telekomunikasi, otomotif, maritime, militer, otomasi dan control, minyak dan gas, turbin industri, teknologi simulasi, dan engineering services. 7 2.4.1 Produk Berikut ini adalah produk yang telah dihasilkan dan sedang diproduksi oleh PT. Dirgantara Indonesia : 1. NC – 212 Gambar 2.2 Pesawat NC – 212 Pesawat transportasi ringan multi guna, terutama untuk jarak dekat dan menegah. Pesawat ini dapat lepas landas dan mendarat jarak pendek dan beroperasi pada landasan rumput atau tanah. 8 2. CN – 235 Gambar 2.3 Pesawat CN – 235 Pesawat dengan kapasitas 35 penumpang, mulai dirancang tahun 1979 dan diselesaikan tahun 1983, sebagai hasil kerjasama antara PT. IPTN dengan CASA. 3. NBO – 105 Gambar 2.4 Helikopter NBO – 105 9 Helikopter yang didesain untuk beroperasi dengan temperatur tinggi di daerah pegunungan. NBO – 105 adalah helikopter multiguna yang bisa dioperasikan untuk berbagai tujuan, seperti transportasi, penyelamatan, riset, eksploitasi, aplikasi militer, training pilot, evakuasi medis dan tujuan-tujuan lain. Program helicopter NBO – 105 dibawah lisensi MBB Jerman Barat. Yang dimulai sejak tahun 1975. 4. NAS – 332 Gambar 2.5 Helikopter NAS - 332 Tipe helikopter lain yang diproduksi PT. Dirgantara Indonesia dibawah lisensi Aerospatiale, perancis sejak tahun 1983. Terdapat 2 versi tipe ini yaitu : Puma NAS 330 dan Super Puma NAS 332 yang cocok untuk transportasi suplai militer atau eksplorasi lepas pantai dan penerbangan VIP. 10 5. NBELL – 412 Gambar 2.6 Helikopter NBELL – 412 Helikopter kelas medium yang cocok sebagai peasawat gerak cepat bagi perlengkapan militer, suplai dan transportasi militer. Helikopter ini diproduksi PT. Dirgantara Indonesia dibawah lisesnsi Bell Helikopter Textron, USA, 1982. 6. N - 219 Gambar 2.7 Pesawat N – 219 11 Pesawat ini mampu membawa 19 penumpang dan merupakan pesawat angkut ringan yang cocok di berbagai medan dan cocok untuk penerbangan perintis. Pesawat N – 219 tergolong mudah perawatannya. 2.4.2 Jasa Selain itu PT. Dirgantara Indonesia juga menyediakan beberapa jasa, yakni: 1. Engineering work packages, design, development and testing. 2. Manufacturing Subcontracts. 3. Aircraft Maintenance Repair and Overhaul. 4. Engine Maintenance Repair and Overhaul. 5. Aircraft Industrial Tooling and Equipment Manufacturing. 12 BAB III LANDASAN TEORI 3.1 Tinjauan Pustaka 3.1.1 Pesawat Terbang ( aircraft ) Pesawat terbang ( aircraft ) adalah mesin yang mampu terbang dengan memanfaatkan tumpuan udara atau secara umum atmosfer dari bumi. Pesawat terbang melawan gaya gravitasi menggunakan gaya angkat ( lift ) yang dihasilkan karena gaya apung di udara ( lebih ringan dari udara ), perbedaan tekanan udara diatas dan di bawah wahana tersebut atau gaya angkat dari mesin pendorong yang langsung diarahkan ke bawah. Adapun berdasarkan metodenya untuk mengasilkan gaya angkat, pesawat terbang dibagi dua kategori, yaitu lebih ringan dari udara ( lighter than air ) dan lebih berat dari udara ( heavier than air ). Pada umumnya, yang termasuk kategori lebih ringan dari udara adalah balon udara dan zeppelin, sedangkan yang termasuk kategori lebih berat dari udara dibagi lagi menjadi dua yaitu sayap tetap ( fixed-wing ) dan sayap berputar ( rotorcraft ). kemudian, yang termasuk kategori sayap tetap adalah pesawat terbang yang biasa digunakan untuk angkutan massal ( Boeing, Airbus, Bombardier, dll ), pesawat tempur berkecepatan tinggi, biplane, glider hingga flying wing dan yang termasuk sayap berputar adalah helikopter, autogiro dan lain sebagainya. Tetapi tidak semua jenis pesawat terbang menghasilkan gaya angkat dengan cara diatas, sebagai contoh pesawat fixed wing yang terbang dengan cara VTOL ( Vertical Take-Off and Landing ) yaitu dengan cara mengarahkan langsung mesin pendorong ke arah bawah. 13 Pesawat terbang di temukan oleh Wright bersaudara, mereka berhasil membuat pesawat terbang lebih berat dari udara, dengan sayap tetap yang dapat dikontrol gerakanya dan mampu bertahan terbang di udara untuk pertama kalinya pada 17 desember 1903 di Kitty hawk, North Carolina. Setelah penerbangan tersebut, industri dirgantara berkembang dengan sangat pesat yang di dorong oleh perang dunia II. Kemudian pemecahan rekor terbang melebihi kecepatan suara, atau menembus shock barrier pertama kali dilakukan oleh Chuk yeager dengan pesawat Bell X-1 pada tahun 1974. Adapun saat ini pesawat terbang sudah mampu terbang dengan kecepatan melebihi 6 kali kecepatan suara dengan pesawat eksperimental X-15. Hal tersebut membuktikan betapa pesatnya kemajuan industri dirgantara di dunia. Gambar 3.1 Pesawat terbang pertama 3.1.2 Alat, Mesin, dan Perlengkapan Kerja A. Perlengkapan Kerja yang Digunakan a. Alat pelindung diri ( APD ) 1. Wearpack / pakaian pelindung badan Pakaian kerja atau wearpack digunakan dengan tujuan agar pekerja dapat leluasa dalam melaksanakan pekerjaannya juga berfungsi sebagai pelindung anggota badan dari bahan kimia ataupun bahan lainnya. 14 Gambar 3.2 Wearpack 2. Safety Shoes Safety shoes digunakan untuk melindungi kaki dari bahaya tertimpa benda yang cukup berat, sehingga terhindar dari luka pada kaki jika terjadi kecelakaan kerja. Gambar 3.3 Safety Shoes 3. Sarung tangan Digunakan pengoresan untuk benda – melindungi benda tangan tajam tangan yang dari tentunya membahayakan. 15 Gambar 3.4 Sarung tangan 4. Kaca mata Alat ini berguna untuk melindungi mata dari cripatan benda yang tidak diinginkan, seperti saat pengeboran lubang rivet. Gambar 3.5 Kaca mata B. Standard Tools ( Alat ) Kerja Peralatan kerja digunakan untuk membantu dan mempermudah proses pekerjaan pembuatan part / bagian komponen kecil pesawat ini. Adapun standard tool yang digunakan diantarannya adalah : 1. Jangka sorong ( vernier caliper ) Vernier caliper merupakan salah satu alat ukur yang banyak dipakai dibengkel, dapat digunakan dalam mengukur ukuran luar 16 dan kedalaman, dalam milimeter ataupun inchi. Jangka sorong umumnya terdiri dari batang pengukur dari baja anti karat yang dikeraskan mempunyai rahang ukur tetap pada salah satu ujungnya dan bagian yang bergerak yang mempunyai rahang ukur skala utama. Gambar 3.6 Jangka sorong 2. Dial indikator ( dial gauge ) Dial gauge atau disebut juga dial indikator adalah alat ukur yang dipergunakan untuk memeriksa penyimpangan yang sangat kecil dari bidang datar, bidang silinder, atau permukaan bulat dan kesejajaran. Konstruksi sebuah alat dial indikator, terdiri atas jam ukur ( dial gauge ) yang dilengkapi dengan alat penompang seperti block alas magnet, batang penyangga, penjepit, dan baut penjepit. Gambar 3.7 Dial indikator 17 3. High Gauge High gauge adalah sebuah alat pengukuran yang berfungsi mengukur tinggi benda terhadap suatu bidang acuan atau bisa juga untuk memberikan tanda goresan secara berulang terhadap benda kerja sebagai acuan dalam proses pemesinan. High gauge memiliki dua buah kolom berulir dimana kepala pengukur bergerak naik turun akibat putaran ulir kasar dan halus yang digerakkan oleh pengukur. Gambar 3.8 High gauge 4. Kikir Kikir adalah suatu alat untuk mengikir benda kerja agar diperoleh permukaan yang rata dan halus yang dilakukan dengan tangan. Kikir juga berfungsi pada pekerjaan penyayatan besi untuk meratakan dan menghaluskan suatu bidang, membuat rata suatu bidang dan menyiku antara bidang satu dengan bidang lainnya. 18 Gambar 3.9 Kikir Jenis – jenis kikir serta kegunaanya : a. Kikir gepeng ( kikir plat ) Kikir ini berbentuk kotak dan pipih, biasanya digunakan untuk meratakan pada benda kerja agar bisa menjadi datar, pada benda yang sejajar tegak lurus. b. Kikir persegi empat ( Files Square ) Kikir ini berbentuk segi empat, yang digunakan untuk membuat rata / menyikukan antar bidang satu dengan bidang yang lainya. c. Kikir Segi Tiga ( Files Triangle ) Bentuk kikir segitiga ini, namun pada bentuk segitanya mengecil, berfungsi untuk meratakan dan menghaluskan bidang yang berbentuk sudut 60 derajat atau lebih besar. d. Kikir pisau ( Files Knife ) Kikir berbentuk seperti pisau ini, memiliki ketebalan seperti kikir pipih, bertujuan menghaluskan suatu sudut 60 derajat atau lebih kecil. e. Kikir setengah bulat ( Half Round ) Kikir berbentuk setengah bulat ini memiliki bentuk setengah lingkaran, digunakan menghaluskan suatu benda kerja dan meratakan suatu bidang yang memiliki cekungan. 19 f. Kikir bulat ( Round ) Kiki bulat yang menghaluskan permukaan, membuat bentuk diameter suatu lubang yang bulat. g. Kikir silang ( Croosing ) Kikir silang ini untuk menghaluskan bidang yang cekung dan membuat bidang cekung. Untuk dapat menghasilkan pengikiran yang maksimal, pemilihan kikir harus sesuai dengan jenis pekerjaan dan hasil pengikiran yang diinginkan. Tabel 3.1 Pengelompokan kikir berdasarkan kode kekasaran gigi dan penggunaannya C. Mesin yang Digunakan 1. Mesin Frais Mesin milling adalah suatu mesin perkakas yang menghasilkan sebuah bidang datar dimana pisau berputar dan benda bergerak melakukan langkah pemakanan. Sedangkan proses milling adalah suatu proses permesinan yang pada umumnya menghasilkan bentuk bidang datar karena pergerakan dari meja mesin, dimana proses pengurangan material benda kerja terjadi 20 karena adanya kontak antara alat potong ( cutter ) yang berputar pada poros dengan benda kerja yang tercekam pada meja mesin. Gambar 3.10 Mesin frais Prinsip kerja dari mesin frais ( milling ), Tenaga untuk pemotongan berasal dari energi listrik yang diubah menjadi gerak utama oleh sebuah motor listrik, selanjutnya gerakan utama tersebut akan diteruskan melalui suatu transmisi untuk menghasilkan gerakan putar pada poros mesin milling. Poros mesin milling atau mesin frais adalah bagian dari sistem utama mesin milling yang bertugas untuk memegang dan memutar cutter hingga menghasilkan putaran atau gerakan pemotongan. Gerakan pemotongan pada cutter jika dikenakan pada benda kerja yang telah dicekam maka akan terjadi gesekan sehingga akan menghasilkan pemotongan pada bagian benda kerja, hal ini dapat terjadi karena material penyusun cutter mempunyai kekerasan diatas kekerasan benda kerja. Tujuan mesin frais adalah Menghasilkan benda kerja dengan permukaan yang rata atau bentuk – bentuk lain yang spesifik 21 seperti profil, radius, silindris, dan lain – lain dengan ukuran dan kualitas tertentu. 2. Mesin Gergaji Pita Mesin gergaji pita adalah mesin perkayuan yang mempunyai mata gergaji berbentuk pita. Mesin gergaji pita banyak digunakan di industri – industri bahan bagunan yang mengerjakan kayu, terutama digunakan untuk membelah kayu, memotong lengkung, dan juga untuk memotong bentuk – bentuk yang tidak beraturan. Gambar 3.11 Mesin gergaji pita 3. Mesin Bor Mesin bor adalah alat yang digunakan untuk membuat lubang, alur, peluasan, dan penghalusan secara presisi dan akurat. Alat ini sangat memudahkan pekerjaan manusia dalam kehidupan sehari – hari maupun dalam industri. Dalam perkembanganya mesin bor memiliki banyak jenis dan disesuaikan dengan fungsinya. 22 Gambar 3.12 Mesin bor meja Berikut adalah macam – macam mesin bor : a. Mesin bor tangan Bor yang satu ini merupakan mesin bor yang sering kita pakai. Sebenarnya bor ini mempunyai beberapa sub – jenis lagi, tapi yang membedakan hanyalah ukuran mata bor nya saja. Ukuran mulai dari yang terkecil yaitu 6.5 mm, 10 mm, 13 mm, 16 mm, 23 mm, dan 32 mm. Ukuran tersebut merupakan ukuran maksimal, misalnya bor 10 mm, berarti mata bor yang bisa digunakan mulai dari 0 – 10 mm. Bor ini biasanya digunakan untuk mengebor besi ataupun kayu, hal ini tergantung mata bor yang dipasang. Selain berbagai fungsi, spesifikasi dari jenis bor ini juga ada beberapa seperti kecepatan putaran, adanya variabel speed atau kecepatan yang bisa di atur, serta reversible atau putarannya bisa dua arah. 23 Gambar 3.13 Mesin bor tangan b. Mesin Bor Cordless Bor cordless atau bor tanpa kabel, merupakan jenis bor menggunakan baterai sebagai sumber tenaga. Biasanya bor jenis ini digunakan pada pekerjaan ringan, karena kekuatan putaran atau torsi dari bor cordless ini cenderung lemah. Bor cordless ini bisa digunakan untuk bor gypsum, kayu, dan besi. Dengan syarat untuk bor besi, mata bor yang digunakan adalah mata bor yang ukurannya kecil. Pada bor cordless, anda harus perhatikan spesifikasi baterai nya. Bor cordless ini juga bisa digunakan sebagai obeng listrik, cukup pasang saja mata obeng, maka bor cordless bisa digunakan untuk memasang skrup agar lebih cepat dan menghemat waktu. 24 Gambar 3.14 Mesin bor cordless c. Mesin Bor Core Bor jenis ini merupakan bor yang paling jarang dipakai oleh konsumen. Bor jenis ini biasanya digunakan untuk proyek ataupun untuk mengukur ketebalan aspal jalanan. Fungsi utama dari bor ini adalah untuk melubangi lantai. Mata bor yang digunakan pun berbentuk seperti tabung. Oleh karena itu, biasanya bor ini digunakan untuk mengebor lantai pada gedung untuk membuat jalur pipa ataupun kabel – kabel. Selain itu bisa juga digunakan untuk mengukur ketebalan aspal jalanan dengan mengebor jalan tersebut. Gambar 3.15 Mesin bor core 25 d. Mesin Bor Duduk Bor ini nama nya bor duduk yang dimana memungkinkan kita bisa bor sambil duduk. Jenis ini pada umumnya digunakan untuk melubangi besi dimana lubang yang dibuat pada besi itu banyak, oleh karena itu mesin bor ini di desain sedemikian rupa agar pengguna bor tidak mudah lelah. Tinggal putar saja tuasnya, maka mata bor dan kepala bor nya akan turun ke bawah. Mesin bor ini dapat mengebor beberapa lapis besi sekaligus, dengan tebal maksimal sesuai dengan panjang mata bor yang digunakan. Bor ini umum nya digunakan pada putaran lambat, tapi kecepatan putarannya bisa diatur melalui belting yang berada pada bagian atasnya. Bor jenis ini juga sama seperti bor tangan, mempunyai beberapa sub-jenis berdasarkan ukurannya. Ukuran bor duduk mulai dari yang terkecil adalah 13 mm, 16 mm. Gambar 3.16 Mesin bor duduk 26 BAB IV HASIL PELAKSANAAN KERJA PRAKTEK 4.1 Diagram Alir Diagram alir ini adalah proses yang dilakukan oleh mahasiswa selama menjalani kegiatan Kerja Praktek PT. Dirgantara Indonesia (Persero), yaitu melakukan proses pembuatan part / bagian pesawat N 219 dengan menggunakan alat perkakas maupun mesin konvensional dan non konvensional. Gambar 4.1 Diagram alir proses pembuatan atau analisa 27 Dalam analisa ini dilakukan beberapa tahapan, dimana setiap tahapan harus dilakukan untuk memudahkan dalam proses analiasa, tahapan – tahapan tersebut antara lain : 1. Mulai, pada tahapan ini merupakan tahapan awal dari pembuatan. 2. Mempersiapkan Dokumen kerja, tahapan ini difungsikan sebagai media kerja atau penunjuk agar kita bisa mempersiapkan langkah kerja untuk memulai dari pekerjaan. 3. Mempersiapkan Process Sheet, tahapan ini berfungsi sebagai perintah kerja dan untuk mengetahui proses pekerja / karyawan dalam menyelesaikan pekerjaan, yang mana Process Sheet merupakan bukti pertanggung jawaban seorang pekerja / karyawan dan memonitori pekerjaan di lapangan. 4. Drawing, tahapan ini yaitu berupa gambar kerja teknik yang berkenaan dengan pembuatan detail part / bagian pada pesawat khususnya pesawat N 219, diantaranya . Ada beberapa tipe gambar produksi yang dibuat oleh direktorat teknologi (Dittek). 5. Pembuatan part / bagian kecil, maksudnya adalah proses dimana pembuatan part / bagian – bagian komponen kecil yang ada di pesawat, diantaranya C – Clamp, Clamping. Stopper Plate, dan Washer. 6. Studi kelayakan part / bagian, setelah proses pembuatan tahap berikutnya melakukan pengecekan pada produk yang telah dibuat, untuk melihat ada tidaknya kecacatan atau toleransi yang telah ditentukan. 7. Pemasangan atau perakitan, tahapan disini tahapan akhir dimana produk yaitu part / bagian tersebut di pasangkan terhadap bagian – bagian pesawat, khususnya pada pesawat N 219. 8. Selesai, tahapan ini merupakan proses akhir dari pembuatan part / bagian – bagian atau komponen kecil yang ada pada pesawat N 219. 28 4.2 Mempersiapkan Bahan / Material yang Digunakan Dalam pengerjaan C – Clamp, Clamping. Stopper Plate, dan Washer ini ada beberapa bahan yang harus dipersiapkan terlebih dahulu sebelum pekerjaan dimulai yaitu, bahan benda kerja yang digunakan ialah alumunium atau dural. Alumunium itu sendiri merupakan unsur yang tergolong melimpah di kulit bumi. Mineral yang menjadi sumber komersial alumunium adalah bauksit. Bauksit mengandung alumunium dalam bentuk alumunium oksida ( Al2O3 ). Pengolahan alumunium menjadi alumunium murni dapat dilakukan melalui dua tahap yaitu : a. Tahap pemurnian bauksit sehingga diperoleh alumunium oksida murni ( alumina ) b. Tahap peleburan alumunium, tahap pemurnian bauksit dilakukan untuk menghilangkan pengotor utama dalam bauksit. Pengotor utama bauksit biasanya terdiri dari SiO2, Fe2O3, dan TiO2. Sifat alumunium merupakan logam yang lembut dan ringan, dengan rupa keperakan pudar, oleh kerana kehadiran lapisan pengoksidaan yang tipis yang terbentuk apabila didedahkan kepada udara. Alumunium adalah tak bertoksik ( dalam bentuk logam ), tak bermagnet, dan tidak menghasilkan cucuh. Alumunium tulen mempunyai kekuatan tegangan sebanyak 49 megapascal ( Mpa ) dan 700 megapascal ( Mpa ) sekiranya dibentuk menjadi aloi. Aluminium mempunyai ketumpatan satu pertiga dari pada ketumpatan keluli atau tembaga, adalah boleh tempa, mulur, dan mudah dimesin dan ditempa, dan mempunyai daya tahan kakisan serta ketahanan yang sangat baik oleh sebab lapisan pelindung oksidanya. Kemasan cermin alumunium mempunyai kepantulan yang tertinggi antara semua logam dalam rantau 200 – 400 nm, dan 3000 - 10000 nm, sementara dalam penglihatan yaitu 400 – 700 nm diatasi sedikit dari perak, dan dalam julat 700 – 3000 nm diatasi dari perak, emas dan tembaga. (Dick, 2010) 29 Paduan alumunium yaitu duralumin ( juga disebut duralumunium, duralumunium atau dural ) adalah nama dagang dari salah satu jenis paduan alumunium awal usia hardenable. Unsur paduan utama adalah tembaga, mangan, dan magnesium. Sebuah setara modern yang umum digunakan jenis ini adalah paduan AA2024, yang mengandung tembaga 4,4%, 1,5% magnesium, mangan 0,6% dan 93,5% aluminium berat. kekuatan luluh khas adalah 450 MPa, dengan variasi tergantung pada komposisi. 4.3 Langkah Kerja Apabila tahap persiapan telah selesai dilaksanakan maka tahap selanjutnya adalah proses utama yaitu proses pengerjaan C – Clamp, Clamping. Stopper Plate, dan Washer yaitu part / komponen kecil dari pesawat N 219. Berikut langkah kerjanya : 1. C – Clamp a. Benda kerja yang awalnya berukuran panjang 100 mm dan lebar 100 mm dibagi menjadi empat benda kerja yang berukuran panjang 23 mm dan lebar 20 mm dengan dilukis dengan menggunakan high gauge. b. Lalu di bor dengan menggunakan mata bor diameter 3 mm. c. Potong benda kerja dengan menggunakan gergaji pita. d. Benda kerja di kikir dengan menggunakan kikir yang kecil, diantaranya kikir bulat, kikir segitiga, kikir kasar, dan kikir halus. e. Lalu benda kerja di bor kembali dengan mata bor diameter 5 mm untuk di tap. f. Dan yang terakhir di buat champer dengan ukuran 0,5 x 45°. 2. Clamping a. Benda kerja dilukis dengan menggunakan high gauge dengan ukuran panjang 30 mm, lebar 13 mm dan tebal 5 mm. b. Lalu dipotong dengan menggunakan mesin gergaji pita, tetapi tidak di paskan dengan ukuran yang telah ditentukan. Agar pada saat 30 proses pengikiran lebih leluasa untuk memperhalus permukaan benda kerja tersebut. c. Setelah itu benda kerja dibuat grove dengan cara di milling atau di frais dengan kedalaman 1 mm dan 0,6 mm. d. Dan di bor dengan mata bor berdiameter 7 mm. e. Dan yang terakhir dibuat champer yang berukuran 2 x 60° dan 0,5 x 45°. 3. Stopper Plate a. Tandai benda kerja dengan menggunakan high gauge, untuk mengetahui ukuran yang akan di buat dan di kikir. b. Lalu kikir sampai ukuran yang sudah ditentukan. c. Setelah ukuran sesuai dengan yang sudah ditentukan, buat champer dengan ukuran 5 x 45°. d. Terakhir lalukan finishing benda kerja dengan menggunakan amplas supaya benda kerja menjadi halus. 4. Washer a. Tandai benda kerja dengan menggunakan high gauge dan busur. b. Lalu membuat lubang dengan cara di bor dengan mata bor berdiameter 6 mm. c. Potong dengan mesin gergaji pita, tetapi tidak dipaskan dengan ukuran yang sudah di tetukan, agar pada saat proses pengikiran ataupun pemesinan masih mempunyai toleransi ukuran ataupun agar lebih leluasa. d. Setelah dipotong lalu di proses milling atau frais untuk mengepaskan ukuran ke ukuran yang telah ditentukan. e. Lalu kikir benda kerja sampai berbentuk bulat dan pas dengan ukuran yang sudah ditentukan. f. Tahap terakhir yaitu finishing dengan menggunakan amplas untuk menghaluskan benda kerja. 31 4.4 Penyelesaian Masalah Dari hasil proses pembuatan part / komponen dari pesawat terbang N 219, dengan membuat c - clamp, clamping, stopper plate, dan washer. Bahwa komponen – komponen tersebut sangatlah penting dari proses atau perancangan pesawat terbang dari proses pengerjaan rangka awal pesawat terbang. Dengan pembuatan komponen – komponen tersebut dengan cara proses kerja bangku, seperti proses pengikiran, penghamplasan, dan juga dengan cara pemesinan yaitu proses frais, bor, dan gergaji. Contohnya pengerjaan benda kerja c – clamp dengan langkah kerja di kikir dengan menggunakan kikir yang kecil, diantaranya kikir bulat, kikir segitiga, kikir kasar, dan kikir halus, lalu proses bor dengan mata bor berdiameter 3 mm dan 5 mm, selanjutnya pengerjaan benda kerja clamping, benda kerja dibuat grove dengan cara di milling atau di frais dengan kedalaman 1 mm dan 0,6 mm, lalu di bor dengan mata bor berdiameter 7 mm, dan yang terakhir dibuat champer yang berukuran 2 x 60° dan 0,5 x 45°, selanjutnya pada proses pengerjaan benda kerja stopper plate dengan proses pengikiran sampai ukuran yang sudah ditentukan, setelah ukuran sesuai dengan yang sudah ditentukan, buat champer dengan ukuran 5 x 45°, terkhir lalukan finishing benda kerja dengan menggunakan amplas supaya benda kerja menjadi halus, dan terakhir proses pengerjaan pada benda kerja washer dengan proses pertama membuat lubang dengan cara di bor dengan mata bor berdiameter 6 mm, lalu dengan proses milling atau frais sampai ukuran yang di tentukan, lalu proses pengikiran untuk membentuk benda kerja menjadi bentuk bulat, dan yang terakhir proses pengampelasan pada benda kerja agar halus. Jadi pada proses pembuatan pesawat terbang tersebut, membutuhkan komponen – komponen yang kecil untuk proses perakitan ataupun perancangan dari proses pengerjaan pesawat terbang, khususnya pada pesawat terbang N 219. 32 BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan Adapun kesimpulan yang didapat dalam melakukan kerja praktek dan pembuatan laporan kerja praktek sebagai berikut : 1. Proses pada pembuatan part / bagian - bagian pada pesawat N 219, ialah dengan cara proses kerja bangku dan juga dengan menggunakan mesin. Maksud dari kerja bangku disini, proses pembuatannya dengan cara menggunakan kikir, hamplas, dan alat ukur seperti high geuge, dan jangka sorong. Dan proses pemesinannya dengan menggunakan mesin frais ( milling ), mesin bor meja, dan mesin gergaji pita. Part / bagian pesawat yang dibuat yaitu c – clamp, clamping, stopper plate, dan washer. 2. Setelah melakukan kerja praktek dan langsung terjun ke lapangan atau ke dunia kerja khususnya di industri, perbedaan ilmu yang di dapat di dalam perkuliahan dan di industri sedikit banyaknya berbeda. Contohnya dalam hal pemesinan yang telah di dapat di perkuliahan sedikit berbeda dalam pengaplikasiannya di lapangan atau di dunia industri. 5.2 Saran Setelah melakukan kegiatan program kerja praktek penulis dapat memberikan beberapa saran yang diharapkan dapat berguna bagi perusahaan ataupun bagi pihak institut. Saran untuk pihak perusahaan : 1. Dalam menjalankan kerja praktek di PT. Dirgantara Indonesia ( persero ) penulis bersaran agar lebih profesional lagi dalam menjalankan tugasnya. 33 2. Diharapkan semua kariawan PT. Dirgantara Indonesia lebih ditingkatkan lagi dalam segi kedisiplinan safety dalam bekerja. Saran untuk pihak sekolah / institut : 1. Diharapkan dari pihak institut untuk lebih memberikan informasi dan pembekalan tentang kerja praktik dalam segi tempat – tempat kerja praktik, agar mahasiswa kebingungan untuk mencari tempat KP, karena pada saat suasana seperti ini untuk mencari tempat KP sangat sulit. 2. Dalam masa saat ini masa yang sulit, institut / sekolah lebih memahami keadaan yang sedang terjadi, khususnya dalam hal laporan KP. Yang harus segera di selesaikan, namun hal tersebut menjadikan mahasiswa kebingungan dalam hal mencari data untuk di laporkan, karen sedikti banyak nya ada mahasiswa yang tidak mendapatkan tempat KP dikarenakan situasinya seperti ini. 34