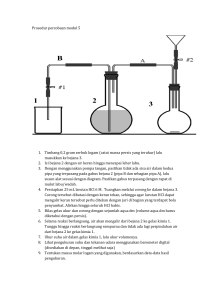

LAPORAN PRAKTIKUM TEKNOLOGI PENCAPAN II Pencapan Zat Warna Dispersi – Bejana dengan Kain Poliester – Kapas Disusun Oleh : REHULINA BERU GINTING (15020054) REGITA GRANDIS P. (16020006) NURFADILAH IKHSANI (16020011) SUNANDITA FADILAH (16020012) Grup / Kel : 3K1 / 1 Dosen : Khairul U., S.ST., MT. Asisten : Sukirman, S.ST., MIL. Desti M., S.ST POLITEKNIK STTT BANDUNG 2019 1. MAKSUD DAN TUJUAN Percobaan ini dimaksudkan untuk memberikan corak sesuai motif pada bahan kain campuran poliester - kapas dengan menggunakan zat warna dispersi – bejana. Dan bertujuan untuk mengetahui hal-hal yang berpengaruh pada proses pencapan terhadap hasil bahan yang diperoleh baik itu ketuaan warna maupun kerataan warna. 2. TEORI DASAR Pencapan merupakan proses pelekatan zat warna secara tidak merata dengan menimbulkan corak-corak tertentu. Proses pelekatan zat warna keatas permukaan kain ini dilakukan secara mekanis, menggunakan screen datar yang merupakan kassa yang terpasang pada rangka. Kasa atau screen ini dapat digunakan secara berulang-ulang dengan cara membersihkannya. Motif yang diinginkan digambar pada kertas gambar untuk kemudian dipindahkan ke kertas transparan hingga mulai dilakukan proses exposing yang akan menghasilkan screen yang terdapat beberapa bagian yang tertutup yang dihasilkan dari gambar yang tidak bermotif, sedangkan bagian motifnya akan memberikan bagian screen yang berlubang hingga pasta cap dapat menembusnya. 2.1 SERAT KAPAS Serat kapas merupakan serat alam yang berasal dari serat tumbuh-tumbuhan yang tergolong kedalam serat selulosa alam yang diambil dari buahnya. Sifat-sifat serat kapas secara fisik yaitu warnanya agak krem, mulur serat kapas antara 4 -13 % dan mousture regainnya adalah 7 - 8,5 %. Sedangkan sifat kimianya serat kapas akan terhidrolisa oleh asam kuat dan oksidator akan menurunkan kekuatan serat. Alkali pekat akan menggelembungkan serat kapas. Serat kapas mempunyai bentuk panampang melintang yang sangat bervariasi dari elips sampai bulat dan dibagi menjadi empat bagian yaitu kutikula, dinding primer, dinding sekunder dan lumen. Tetapi pada umumnya berbentuk seperti ginjal. Bentuk pandangan membujurnya adalah pipih seperti pita yang terpuntir. Analisa serat kapas menunjukkan bahwa struktur kimia penyusun serat kapas yang terbesar adalah selulosa sekitar 90 %, sedangkan sisanya berupa lemak, lilin, minyak, asam-asam organik, mineral dan pigmen alam. Selulosa merupakan suatu rantai polimer linier yang tersusun dari kondesat molekul-molekul glukosa (C6H10O5) yang dihubungkan oleh jembatan oksigen pada posisi atom karbon nomor satu dan empat. Struktur kimia selulosa dapat dilihat pada gambar di bawah ini : Setiap satuan glukosa mengandung tiga gugus hidroksil (-OH). Gugus hidroksil pada atom karbon nomor lima merupakan alkohol primer (-CH2OH), sedangkan pada posisi 2 dan 3 merupakan alkohol sekunder (HCOH). Kedua jenis alkohol tersebut mempunyai tingkat kereaktifan yang berbeda. Gugus hidroksil primer lebih reaktif daripada gugus hidroksil sekunder. Gugus hidroksil merupakan gugus fungsional yang sangat menentukan sifat kimia serat kapas, sehingga dalam penulisan mekanisme reaksi, serat selulosa dinotasikan sebagai sel-OH. Struktur selulosa merupakan rantai dari anhidro glukosa yang panjang dan membentuk cincin yang dihubungkan oleh atom-atom oksigen. Pada ujung rantai yang mengandung aldehida yang mempunyai gugus pereduksi, sedangkan pada rantai bagian tengah mempunyai hidroksil. Bila rantai tersebut dipecah menjadi dua atau lebih dengan suatu proses kimia maka ujung-ujung rantai akan terhapus membentuk gugusan aldehida atau karboksilat. 2.2 SERAT POLIESTER Serat poliester adalah suatu serat sintetik yang terdiri dari polimer-polimer linier. Serat tersebut pada umumnya dikenal dengan nama dagang dacron, teteron, terylene. Poliester dibuat dari asam tereftalat dan etilena glikol. Dacron dibuat dari asamnya dan reaksinya dapat ditulis sebagai berikut : nHOOC COOH + nHO(CH2)2OH Asam tereftalat etilena glikol HO CO COO(CH2)2O H + (2n-1)H2O n Dacron Serat poliester memiliki kekuatan tarik sekitar 4,5-7,5 gram/denier, sedangkan mulurnya berkisar antara 25% sampai 75%. Pada kondisi standar yaitu RH 65 ± 2% dan suhu 20oC ± 1% moisture regain serat poliester hanya 0,4% sedangkan pada RH 100% moisture regain mencapai 0,6-0,8%. Serat poliester jika direndam dalam air mendidih akan mengkeret sampai 7%. Beberapa zat organik seperti aseton, kloroform, trikloretilen pada titik didihnya akan mengakibatkan serat poliester mengkeret. Penampang melintang serat poliester berbentuk bulat dan di dalamnya terdapat bintik-bintik, sedangkan penampang membujurnya berbentuk silinder dinding kulit yang tebal. Sifat Poliester : Sifat Kekuatan tarik Mulur Elastisitas Moisture regain (RH) 65% Modulus Parameter 4,0 – 6,9 gram/denier 11% - 40% Baik (tahan kusut) 0,4% Tinggi (pembebanan Berat jenis Titik leleh Morfologi menyebabkan mulur 2% 1,38 250oC Berbentuk silinder Sifat kimia penampang bulat Tahan asam lemah mendidih dan 1,7 g/d dengan asam kuat dingin, tidak tahan alkali kuat. Tahan oksidator, pelarut untuk dry cleaning. Larut dalam metakresol panas. Tahan jamur. 2.3 ZAT WARNA DISPERSI Zat warna dispersi adalah zat warna organik yang terbuat secara sintetik. Kelarutannnya dalam air kecil sekali dan larutan yang terjadi merupakan dispersi atau partikel-partikel yang hanya melayang dalam air. Zat warna dispersi mula-mula digunakan untuk mewarnai serat selulosa. Kemudian dikembangkan lagi, sehingga dapat digunakan untuk mewarnai serat buatan lainnya yang lebih hidrofob dari serat selulosa asetat, seperti serat poliester, poliamida, dan poliakrilat. Zat warna dispersi merupakan zat warna yang terdispersi dalam air dengan bantuan zat pendispersi. Adapun sifat-sifat umum zat warna dispersi adalah sebagai berikut : 1. Zat warna dispersi mempunyai berat molekul yang relatif kecil (partikel 0,5-2µ). 2. Bersifat non-ionik terdapat gugus-gugus fungsional seperti –NH2, -NHR, dan-OH. Gugus-gugus tersebut bersifat agak polar sehingga menyebabkan zat warna sedikit larut dalam air. 3. Kelarutan zat warna dispersi sangat kecil, yaitu 0,1 mg/l pada suhu 800C. 4. Tidak megalami perubahan kimia selama proses pencelupan berlangsung. Berdasarkan struktur kimianya, zat warna dispersi dibagi menjadi beberapa golongan, yaitu : 1. Kromogen golongan azo Zat warna golongan azo umumnya menghasilkan warna kuning, oranye, merah, dan beberapa warna ungu, biru, dan hitam. 2. Kromogen golongan antrakuinon Zat warna golongan antrakuinon umumnya menghasilkan warna pink, merah, ungu, dan biru. Kelebihan zat warna antrakuinon adalah warnanya cerah, tahan sinar sangat baik, mudah rata, sedangkan kekurangannya adalah perlu banyak zat warna untuk memperoleh warna tua (color build up jelek), tahan luntur terhadap pencucian kurang baik, harganya mahal. 3. Kromogen golongan thiopene Zat warna ini mulai dikembangkan pada tahun 1970 untuk mensubstitusi zat warna golongan antrakuinon, zat warna ini memiliki kelebihan dibanding zat warna antrakuinon dalam hal color build up, warna biru yang brilian dan tahan luntur warna terhadap pencuciannya lebih baik. Warna yang dihasilkan adalah warna biru dan biru kehijauan. Jenis ikatan yang terjadi antara gugus fungsional zat warna dispersi dengan serat poliester ada 2 macam yaitu : 1. Ikatan Van der Waals Zat warna dispersi dan serat merupakan senyawa hidrofob dan bersifat non polar. Ikatan yang terjadi pada senyawa hidrofob dan bersifat non polar ini ikatan fisika, yang berperan dalam terbentuknya ikatan fisika adalah ikatan van der walls, yang terjadi berdasarkan interaksi antara kedua molekul yang berbeda. Ikatan yang besar terjadi pada ikatan van der walls pada zat warna dispersi dan serat poliester adalah dispersi London. 2. Ikatan Hidrogen Ikatan hidrogen merupakan gaya dipol yang melibatkan atom hidrogen dengan atom lain yang bersifat elektronegatif. Kebanyakan zat warna dispersi tidak mengadakan ikatan hidrogen dengan serat poliester karena zat warna dispersi dan serat poliester bersifat nonpolar, hanya sebagian zat warna dispersi yang mengadakan ikatan hidrogen dengan serat poliester yaitu zat warna dispersi yang mempunyai donor proton seperti –OH atau NH2. Berdasarkan ukuran molekul dan sifat sublimasinya, zat warna dispersi digolongkan menjadi 4 golongan, yaitu : 1. Tipe A : zat warna dispersi yang mempunyai sifat kerataan pencelupan sangat baik karena ukuran molekulnya paling kecil, akan tetapi mudah bersublimasi pada suhu 130oC, biasanya digunakan untuk mencelup selulosa asetat dan 2. poliakrilat. Tipe B (tipe E) : zat warna dispersi dengan ukuran molekulnya sedang, sifat kerataan pencelupannya baik dan menyublim pada suhu 190oC, biasanya digunakan untuk pencelupan poliester metoda carrier atau pencapan alih panas 3. (transfer printing). Tipe C (tipe SE) : zat warna dispersi yang mempunyai sifat kerataan pencelupan cukup baik, menyublim pada suhu 200oC, biasanya digunakan 4. untuk pencelupan cara carrier, HT/HP dan Thermosol. Tipe D (tipe S) : zat warna dispersi yang mempunyai sifat kerataan pencelupan kurang baik, menyublim pada suhu 210oC, biasanya digunakan untuk pencelupan poliester metoda HT/HP dan Thermosol. 2.4 ZAT WARNA BEJANA Zat warna bejana tidak larut di dalam air dan tidak mungkin dapat digunakan untuk mencelup atau mencap kain kapas tanpa diubah dulu struktur molekulnya. Zat warna bejana mengandung gugus karbonil (> C = O) yang apabila direduksi akan terbentuk senyawa leuko yang terdiri dari gugus > C – OH (enol). Secara garis besar menurut struktur molekulnya zat warna bejana dibagi menjadi 2 golongan yaitu : a. Golongan indigoida yang mengandung kromofor –CO-C=C-CO- dan pada umumnya merupakan derivat dari indigotin atau tioindigo. Nama dagang untuk golongan ini adalah Indigisol. O C N C =C Indigotin O C N O C S Tioindigo C =C OCS b. Golongan Antrakwinoida yang mempunyai struktur sebagai antrakwinon. Nama dagang untuk golongan ini adalah Antrasol. O O Antrakwinon. Pada dasarnya pencelupan dengan zat warna bejana terdiri dari 4 tahap yaitu: 1. Pembejanaan, yaitu pembuatan larutan bejana atau pereduksian zat warna bejana menjadi bentuk leuko.reaksinya adalah: Na2S2O4 + 2NaOH 2Na2SO4 + 6Hn D = C = O + Hn D = C – OH Zat warna bejana 2H2O OH C = C – Ona + H2O (senyawa leuko) 2. Pencelupan atau penyerapan leuko ke dalam serat. 3. Oksidasi, yaitu perubahan kembali senyawa leuko menjadi senyawa asal. Sehingga leuko yang sudah terserap tidak akan larut dan tidak akan keluar karena ukuran molekulnya lebih besar daripada serat. 2D = C – O – Na + On 2D = C = O + Na2CO3 4. Pencucian, Hasil celupan yang telah dioksidasi dicuci dengan sabun panas sampai bersihuntuk menghilangkan zat warna yang tidak terfiksasi dan selanjutnya dibilas sampai bersih. CO2 Zat warna bejana jenis antrakuinon atau indanthrene mempunyai beberapa macam reaksi waktu pembejanaan : a. Senyawa indanthrene dapat direduksi pada kedua gugus karbonilnya atau keempat gugus karbonilnya sehingga dengan perbedaan banyaknya gugus karbonil yang direduksi maka akan menghasilkan perbedaan ketuaan warna. b. Dalam pembejanaan yang dipentingkan jumlah alkali untuk membentuk garam leuko. Jika pH-nya dibawah 7 maka derivat antrahidrokinon akan berpolimerisasi menjadi suatu oksantron. Senyawa ini tidak mudah teroksidasi kembali kebentuk semula, tetapi lebih mudah tereduksi menjadi senyawa antron yang akan berisomerisasi menjadi antranol. Antranol akan teroksidasi memberikan hasil reaksi yang berbeda dengan pigmen zat warna asal. Sifat Zat Warna Bejana Zat warna bejana mempunyai sifat : a. Zat warna yang tidak larut dalam air sehingga tidak dapat mewarnai langsung serat selulosa, tapi jika diubah dulu menjadi garam leuko dengan bantuan zat reduktro dan alkali akan mempunyai substantifitas terhadap serat. Untuk mengembalikan ke bentuk semula diperlukan pengoksidasian.. b. Senyawa leuko zat warna golongan antrakuinon hanya larut dalam larutan alkali kuat sedang golongan indigo larut dalam larutan alkali lemah. c. Tahan luntur warna baik. d. Mempunyai ketahanan yang baik terhadap sinar dan tahan terhadap larutan NaOH mendidih. e. Zat warna bejana yang berbentuk leuko sangat peka terhadap suhu pengeringan setelah pencapan. Jika suhu pengeringan rendah maka kain hasil cap yang masih agak basah dapat bertambah panas terutama yang bertumpuk di bagian tengah, sehingga mengakibatkan terjadinya reaksi penguraian yang tidak merata. Akibatnya hasil pencapan akan belang. Kalau suhu pengeringan terlalu tinggi, maka tidak ada kesempatan zat warna bejana masuk ke dalam serat dan sukar untuk mengambil air sehingga tidak akan terjadi reaksi oksidasi kembali dan akibatnya warna sebenarnya tidak timbul. Pencapan dengan zat warna bejana pada umumnya mengahasilkan produk pencapan dengan ketahan luntur warna yang tinggi terhadap hampir semua jenis daya tahan luntur warna. Hal ini disebabkan karena molekul zat warnanya yang cukup besar dan tidak larut dalam air. Pengental yang digunakan dipilih yang tahan terhadap alkali konsentrasi tinggi yang terkandung didalam pasta cap. Pengental yang umum digunakan adalah campuran jenis strarch-eter dengan gum-tragancanth, british gumatau yang sejenis. Campuran pengental tersebut memiliki kelehihan-kelebihan antara lain hasil pewarnaan yang tinggi, tahan terhadap alkali konsentrasi tinggi, mudah dihilangkan pada pencucian dll. Zat higroskopis sekaligus sebagai zat pembantu pelarutan zat warna, diperlukan untuk membantu penetrasi zat warna ke dalam serat dan fiksasi zat warna. Zat pendispersi seperti Solution Salt B atau Solution Salt SV, diperlukan untuk mambanti migrasi, penetrasi, perataan dan fiksasi zat warna kedalam serat. Alkali yang biasa digunakan pada pencapan zat warna bejana adalah kalium karbonat, soda abu, soda kostik dan kalium hidroksida Sedangkan zat pereduksi zat warna bejana yang banyak digunakan adalah natrium sulfoksilat formaldehida. Jenis ini banyak dijumpai dalam perdagangan dengan merk dagang seperti Ronggalit C, Formosul G, dll. Natrium hidrosulfit, glukosa dan dekstrin digunakan dalam skala terbatas. 3. METODE PERCOBAAN 3.1 ALAT - Mixer - Kasa screen - Neraca timbangan - Meja printing - Pengaduk - Rakel - Gelas Ukur - Mesin stenter 3.2 BAHAN - Zat warna Enervat Green FFB - Kain T/C - Pengental Alginat - Zat warna Disperse (Dispersol Blue K-GLS) - Zat pendispersi - Urea - Na2CO3 - Zat anti reduksi - NaOH - Ronggalit - Teepol - Na2S2O4 3.3 DIAGRAM ALIR Persiapan pencapan Pencapan Dry 1000C 3’ Fiksasi 1800C 3’ Reduksi (Block menggunakan Ronggalit / Na2S2O4 Dry Steam 1000C 15’ Angin – angin 15’ Soaping Dry Evaluasi 3.4 RESEP Resep Pasta Cap Pengental induk alginat 8% Zat warna dispersi : 15 g Zat warna reaktif : 15 g Urea : 100 g Anti Reduksi Pendispersi Pengental induk Air Panas : 50 g : 50 g : 700 g :xg 1000 g Resep Zat Reduksi RONGGALIT NaOH : 100 g Na2CO3 : 50 g Ronggalit : 50 dan 150 g Pengental : 700 g Air :xg Na2S2O4 NaOH : 100 g Na2CO3 : 50 g Na2S2O4 : 50 dan 150 g Pengental : 700 g Air :xg 3.5 FUNGSI ZAT Zat warna Dispersi : untuk mewarnai bahan poliester pada proses pencapan, Zat warna Bejana dimana zat warna ini akan berikatan dengan serat. : untuk mewarnai bahan kapas pada proses pencapan, dimana Urea zat warna ini akan berikatan dengan serat. : mencegah zat warna yang telah menempel pada bahan tidak Pengental Alginat bleeding kemana-mana saat dilakukan batching. : zat pengental untuk menjaga zat warna tidak mengalami bleeding ketika dicap. Anti Reduksi : sebagai zat anti reduksi pada pasta pencapan Pendispersi : mendispersikan zat warna dispersi secara monomolekuler Ronggalit dan Na2S2O4 : sebagai zat pereduksi 3.6 CARA KERJA Pembuatan Pengental : - Pengental alginat yang akan digunakan dimasukan pada bejana. - Ditambahkan sebagian air dalam jumlah kecil. - Diaduk secara merata dengan menggunakan mixer hingga terbentuk emulsi yang kental. Pembuatan Pasta Cap : - Mengambil pengental alginat yang telah jadi sesuai dengan kebutuhan, kemudian memasukkan zat warna dispersi – bejana ke dalamnya dan diaduk terus sampai semua bagian merata. - Kemudian ditambahkan bahan zat pembantu lainnya sesuai resep sambil diaduk, sedangkan untuk bahan yang berupa padatan dilarutkan dalam air terlebih dahulu. Pencapan - Kain yang akan dicap dipasang pada meja cap dengan posisi terbuka sempurna dan konstan pada meja cap. - Meletakkan screen tepat berada pada bahan yang akan dicap - Pasta cap ditaburkan pada bagian pinggir screen (tidak mengenai motif). - Menahan screen agar tetap mengepres pada bahan, kemudian dilakukan proses pencapan dengan cara memoles screen dengan pasta cap menggunakan rakel. - Pada proses pencapan, penarikan rakel harus kuat dan menekan ke bawah agar dapat mendorong zat warna masuk ke motif. - Screen kemudian dilepaskan ke atas. - Setelah selesai, pasta cap dibiarkan pada kain hingga sedikit mengering untuk kemudian mengangkatnya secara hati-hati. - Dilakuan proses pengeringan pada suhu 100C selama 2 menit, kemudian fiksasi pada suhu 200C selama 2 menit. - Setelah bahan difiksasi selanjutnya bahan di cuci dingin, cuci sabun, cuci panas, dan cuci dingin kemudian dibilas dan dikeringkan. 4. DATA PENGAMATAN 4.1 PERHITUNGAN RESEP Pengental Induk : 8 / 100 x 400 = 32 32 ml pengental alginat dan 368 ml air Bahan Praktikan 1 ( Ronggalit 50g ) Zw Dispersi Zw Bejana Urea Anti Reduksi Pendispersi Pengental Air Panas Bahan NaOH Na2CO3 Ronggalit / Na2S2O4 Pengental Air Praktikan 2 ( Ronggalit 150g ) Praktikan 3 ( Na2S2O4 50g ) 15/1000 x 80 = 1,2 15/1000 x 80 = 1,2 100/1000 x 80 = 8 50/1000 x 80 = 4 50/1000 x 80 = 4 700/1000 x 80 = 56 20/1000 x 80 = 1,6 Praktikan 1 ( Ronggalit 50g ) Praktikan 3 Praktikan 2 ( Ronggalit 150g ) ( Na2S2O4 50g ) 100/1000 x 80 = 8 50/1000 x 80 = 4 50/1000 x 80 = 4 150/1000 x 80 = 12 250/1000 x 80 = 700/1000 x 80 = 56 250/1000 x 80 = 150/1000 x 80 = 12 20 20 50/1000 x 80 = 4 Praktikan 4 ( Na2S2O4 150g ) Praktikan 4 ( Na2S2O4 150g ) 150/1000 x 80 = 12 150/1000 x 80 = 12 4.2 KAIN HASIL PENCAPAN Terlampir 5. DISKUSI Pencapan merupakan suatu proses pemberian warna pada kain secara tidak merata sesuai dengan motif yang telah ditentukan dan hasilnya memiliki ketahanan luntur warna. Untuk mencapai hasil pencapan yang baik pada proses pencapan dibutuhkan kondisi yang spesifik, peralatan khusus dan desain yang sempurna, desain memiliki nilai seni yang tinggi dan biasanya diciptakan sebagai hasil karya seni. Teknik pencapan intinya merupakan cara pemindahan desain dengan suatu peralatan tertentu yang diharapkan dapat menjamin mutu dan kualitas hasil pencapan. Pada praktikum kali ini dilakukan proses pencapan pada kain campuran poliesterkapas menggunakan zat warna dispersi dan zat warna bejana. Dimana serat poliester merupakan serat yang memiliki struktur yang rapat artinya daerah kristalinitasnya tinggi sehingga bersifat hidrofob, maka untuk proses pencapannya menggunakan zat warna yang molekulnya kecil. Selain itu serat poliester juga termasuk serat yang tidak memiliki gugus fungsi sehingga tidak berikatan kimia dengan zat warna dispersi. Zat warna dispersi ini mempunyai berat molekul yang kecil dan tidak mengandung gugus pelarut. Maka dalam pemakaiannya diperlukan zat pembantu yang berfungsi untuk mendispersikan zat warna dan mendistribusikannya secara merata didalam larutan, yang disebut zat pendispersi. Sedangkan serat kapas merupakan serat yang memiliki gugus fungsi yang dapat berikatan dengan gugus fungsi pada zat warna termasuk at warna bejana. Tetapi zat warna bejana termasuk golongan zat warna yang tidak larut dalam air dan tidak dapat mewarnai serat selulosa secara langsung. Maka zat warna ini harus dibejanakan (direduksi) terlebih dahulu agar mempunyai afinitas terhadap serat selulosa. Larutan zat warna yang dibejanakan atau dibuat larut disebut larutan leuko. Setelah berada di dalam serat, maka bentuk leuko tadi dioksidasi kembali menjadi bentuk semula yang tidak larut dalam air. Oleh karena itu hasilnya mempunyai tahan cuci yang sangat baik. Selain itu juga mempunyai sifat tahan sinar dan tahan larutan hipoklorit dengan baik. Metode yang digunakan pada praktikum kali ini yaitu metode 2 tahap. Dimana pada proses ini dilakukan proses fiksasi 2 kali, yaitu fiksasi dengan cara steaming dan dengan menggunakan suhu tinggi atau disebut juga thermofiksasi. Pada proses thermofiksasi akan terjadi fiksasi zat warna dispersi pada poliester dan sebagian zat warna bejana. Hal ini dikarenakan sifat dari zat warna dispersi dan zat warna bejana hampir sama, yaitu keduanya tidak larut dalam air dan proses pemberian warna dilakukan dengan cara memaksa zat warna masuk pada serat. Namun untuk zat warna bejana perlu dilakukkan proses pembejanaan dengan cara memblok kain hasil pencapan setelah dilakukan proses thermofiksasi dengan pasta yang mengandung reduktor dan alkali. Hal ini dimaksudkan agar zat warna bejana yang tidak larut menjadi larut sehingga zat warna bejana dapat masuk pada serat kapas dan berikatan dengan serat selolosa. Meskipun ikatan yang terbentuk antara serat kapas dengan zat warna bejana hanya berupa ikatan fisika saja. Setelah diblok dengan pasta reduktor alkali kain dikeringkan dan di steaming. Proses steaming berfungsi untuk fiksasi zat warna bejana terhadap serat selulosa. Pada proses reduksi zat warna bejana hal yang harus diperhatikan yaitu pemilihan zat reduktor dan alkali yang digunakan. Hal ini karena bila alkali dan reduktor yang digunakan terlalu kuat maka akan menyebabkan ion dari zat warna bejana menjadi lebih banyak yang radikal, yang pada akhirnya akan merubah struktur zat warna bejana sehingga warnanya menjadi berubah dan rusak. Serta alkali yang kuat akan mengikis serat poliester yang menyebabkan kekuatan serat poliester menurun. Sehingga penting untuk memperhatikan penambahan zat reduktor dan alkali agar hasil pencapannya baik dan tahan luntur warna yang dihasilkan baik pula. Proses fiksasi pertama dilakukan pada suhu yang tinggi yaitu pada suhu 200oC yang mana sebelumnya dilakukan proses pengeringan awalan. Proses pengeringan awal dimaksudkana agar serat poliester tidak kaget sehingga stuktur serat poliester tetap stabil, dan pasta cap yang telah ditempelkan pada serat menjadi lebih kering sebelum nanti dilakukan proses fiksasi yang mana suhunya lebih tinggi lagi. Fiksasi pada suhu tinggi ini dikarenakan serat poliester merupakan serat yang sangat hidrofob sehingga zat warna dispersi perlu dipaksa masuk pada pori pori serat. Pada proses ini digunakan suhu yang tinggi yaitu 200oC, dimana pada tahap ini struktur serat poliester mulai bergerak mengakibatkan serat menjadi lebih tidak teratur yang artinya pori pori serat semakin mengembang. Maka pada tahap ini lah zat warna dispersi yang molekulnya sangat kecil menyusup masuk pada pori pori serat tersebut. Molekul molekul zat warna akan saling berikatan fisika yang akan membentuk molekul yang berukuran besar. Sehingga semakin besar ukuran molekul zat warna yang berdifusi pada serat maka ikatan fisika yang terjadi antara serat dengan zat warna semakin besar pula. Pada prosesnya kebanyakan zat warna dispersi tidak mengadakan ikatan hidrogen dengan serat poliester karena zat warna dispersi dan serat poliester bersifat non polar. Hanya sebagian zat warna dispersi yang mengadakan ikatan hidrogen dengan serat poliester yaitu zat warna dispersi yang mempunyai donor proton seperti -OH atau -NH2. Dimana ikatan hidrogen merupakan gaya dipol yang melibatkan ikatan hidrogen dengan atom lain yang bersifat elektronegatif. Reaksi yang terjadi antara zat warna dispersi dengan serat poliester sebagai berikut : Setelah proses difusi selesai maka suhu kembali diturunkan dan struktur molekul pada serat poliester kembali rapat sehingga zat warna terperangkap pada serat dan tidak bisa bermigrasi keluar lagi. Selain zat warna dispersi yang berikatan dengan serat poliester. Pada proses ini juga terjadi difusi sebagian zat warna bejana dengan serat kapas. Namun tetap harus dilakukan proses reduksi atau pembejanaan. Zat utama yang digunakan adalah reduktor kuat dan soda kostik. Zat tersebut akan merubah zat warna bejana yang tidak mempunyai afinitas terhadap serat selulosa menjadi senyawa leuko yang mana leuko ini mempunyai afinitas terhadap serat selolosa, sehingga dapat berdifusi kedalam serat selulosa. Reaksi yang terbentuk pada prose ini adalah sebagai berikut : Selanjutnya senyawa leuko akan berdifusi pada serat selulosa. Maka setelah zat warna berdifusi ke dalam serat lalu dilakukan proses oksidasi. Dimana pada proses ini zat warna bejana diubah kembali menjadi zat warna bejana yang tidak mempunyai afinitas artinya tidak larut dalam air. Sehingga zat warna yang telah berada dalam serat kapas tidak bisa lagi keluar dari serat dan berikatan secara fisika. maka dapat disimpulkan bahwa ketahanan luntur terhadap pencuciannya muncul dari sifat zat warnanya yang diubah kembali menjadi bentuk yang tidak larut dalam air. Oksidasi dapat dilakukan dengan larutan oksidator ataupun dengan udara. Reaksi yang terbentuk adalah sebagai berikut : Faktor penting yang perlu diperhatikan pada proses pencapan ini yaitu penggunaan zat reduksi. Hal ini disebabkan karena pada proses ini akan menentukan larut tidaknya zat warna bejana dan warna yang dihasilkan. Sehingga pada praktikum ini dilakukan pencapan dengan variasi pasta reduksi yaitu penggunaan reduktor dan alkali jenis yang berbeda dan konsentrasi yang berbeda untuk mengetahui pengaruhnya terhadap hasil ketuaan dan kerataan warna hasil pencapan. Dari data hasil praktikum didapat bahwa kain hasil pencapan dengan variasi zat reduktor yang berbeda dengan konssentrasi yang berbeda menghasilkan kain dengan warna yang berbeda pula. Untuk kain dengan reduksi menggunakan ronggalit sebagai reduktornya memiliki warna yang dominan biru, dimana warna biru ini merupakan warna dari zat warna dispersi. Sehinggga dapat disimpulkan bahwa zat warna dispersi tidak bermasalah dalam proses difusi hingga fiksasinya. Namun untuk zat warna bejana kemungkinan tidak terreduksi sempurna yang mana menyebabkan zat warna bejana yang warnanya hijau tidak muncul. Warna sedikit kehijauan muncul pada kain hasil pencapan dengan konsentrasi ronggalit 100 gram. Hal ini diasumsikan dengan penggunaan ronggalit yang lebih besar maka daya reduksi zat warna bejana menjadi lebih kuat sehingga zat warna yang larut menjadi semakin banyak yang menyebabkan molekul zat warna lebih banyak yang berdifusi ke dalam serat kapas. Dengan semakin banyaknya zat warna bejana yang berdifusi pada serat maka warna yang dihasilkan dari zat warna bejana menjadi lebih banyak lagi. Maka dapat disimpulkan bahwa dengan penggunaan konsentrasi ronggalit 100 gram memiliki warna yang lebih baik dibandingkan dengan penggunaan ronggalit konsentrasi 50 gram. Untuk kain yang menggunakan Na2S2O4 sebagai reduktor pada proses reduksinya memiliki warna yang berbeda dengan variasi sebelumnya. Untuk kain dengan konsentrasi Na2S2O4 50 gram memilki warna yang baik. Hal ini disebabkan karena warna dari zat warna dispersi maupun zat warna bejana muncul secara sempurna. Sedangkan kain dengan konsentrasi Na2S2O4 100 gram memiliki warna yang dominan hijau yaitu zat warna bejana. Sehingga dapat dikatakan bahwa pada kain tersebut zat warna bejana berdifusi lebih banyak dibandingkan dengan zat warna dispersi. Hal ini disebabkan karena dengan penggunaan reduktor yang lebih banyak menyebabkan zat warna bejana larut lebih banyak dan dapat berdifusi kedalam serat menjadi lebih banyak. Namun praktikan berasumsi bahwa, karena Na2S2O4 merupakan reduktor kuat yang memiliki tingkat kesatabilan yang rendah maka penggunaan yang terlalu besar akan menyebabkan terganggunya zat lain. Dengan kata lain dengan penggunaan yang banyak akan merusak zat lain termasuk zat warna dispersi dimana zat warna dispersi tidak tahan terhadap reduktor apalagi reduktor kuat. Sehingga dengan penggunaan Na2S2O4 50 gram menjadi konsentrasi ideal karena dengan konsentrasi tersebut reduktor ini tidak akan mengganggu zat lain baik itu zat warna dispersi atau zat pembantu lain yang terkandung dalam pasta cap. Dari data hasil praktikum dapat disimpulkan bahwa penggunaan Na2S2O4 sebagai reduktor pada proses pembejanaan lebih baik dibandingkan dengan ronggalit. Meskipun demikian untuk menghasilkan kain dengan warna yang sesuai perlu pemilihan konsentrasi termasuk resep yang ideal agar tidak merusak zat lainnya termasuk zat warna dispersi. Hal ini menjadi penting karena sifat dari Na2S2O4 yang tidak stabil sehingga memungkinkan untuk mereduksi zat lain sehingga menyebabkan kerusakan zat. Pada proses pembejanaan, bukan hanya reduktor yang digunakan tetapi juga menggunakan NaOH sebagai alkali kuat dan Na2CO3 sebagai alkali lemah. Dalam proses ini Na2S2O4 berfungsi sebagai reduktor yang mereduksi zat warna bejana menjadi asam leuko yang larut dalam air, dan NaOH dan Na 2CO3 berfungsi untuk melarutkan leuko zat warna bejana (merubah asam leuko yang tidak larut menjadi garam leuko yang larut. Na2CO3 ditambahakan untuk menghindari terlalu cepatnya pembentukan ion radikal, hal ini dikarekan bila terlalu cepat terbentuk maka akan merusak zat lainnya termasuk zat warna yang digunakan. senyawa leuko yang terbentuk memiliki warna yang lebih muda atau berbeda dengan warna pigmen aslinya. Warna asli dari zat warna bejana muncul setelah di oksidasi menggunakan oksidator atau udara. Pasta cap yang digunakan mengandung urea. Dimana urea berfungsi sebagai zat higroskofis yang mana pada proses ini sangat diperlukan. Hal ini dikarenakan proses fiksasi yang berlangsung pada suhu tinggi yaitu 200oC sehingga kemungkinan zat warna untuk kering lebih cepat cukup besar. Dimana penambahan urea berfungsi untuk menjaga kestabilan zat warna di dalam pasta cap sehingga zat pasta cap tidak cepat kering. Selain itu urea juga berfungsi untuk membantu penyerapan zat warna pada serat. Dalam membuat pasta cap untuk pencapan kain campuran poliester kapas dengan zat warna dispersi dan zat warna bejana ada beberapa faktor yang harus diperhatikan, diantaranya dalam melarutkan zat warna dispersi dan zat warna bejana dan pencucian kain hasil pencapan. Dalam melarutkan zat warna pada pasta cap, harus dipastikan zat warna larut sempurna, hal ini bisa dilakukan dengan cara melarutkan zat warna dengan menggunakan air hangat terlebih dahulu. Kain hasil pencapan tidak memiliki kerataan yang baik hal ini dikarenakan kesalahan praktikan pada saat peraklean yang kurang sempurna. Sehingga zat warna tidak menempel secara merata. Dari hasil praktikum, untuk menghindari kegagalan proses serta untuk mendapatkan hasil pencapan yang di inginkan parktikan menyarankan untuk perlu pemilihan resep yang optimum dan dilakukan proses pencapannya dengan beruntut dan hati hati. 6. KESIMPULAN Berdasarkan praktikum yang telah dilakukan dapat diketahui bahwa penggunaan Na2S2O4 sebagai reduktor pada proses pembejanaan lebih baik dibandingkan dengan ronggalit. 7. DAFTAR PUSTAKA Djufri, Rayid M.SC. Teknologi Pengelantangan, Pencelupan dan Pencapan. 1975. Sekolah Tinggi Teknologi Teksril. Bandung. Soeprijono, S.Teks. Serat-Serat Tekstil. 1976. Institute Teknologi Tekstil. Bandung. Suprapto, Agus S.Teks. Teknologi Pencapan. 2004. Sekolah Tinggi Teknologi Tekstil. Bandung. LAMPIRAN 1. KAIN HASIL PENCAPAN MENGGUNAKAN RONGGALIT 50g 2. KAIN HASIL PENCAPAN MENGGUNAKAN RONGGALIT 150g 3. KAIN HASIL PENCAPAN MENGGUNAKAN Na2S2O4 50g 4. KAIN HASIL PENCAPAN MENGGUNAKAN Na2S2O4 150g