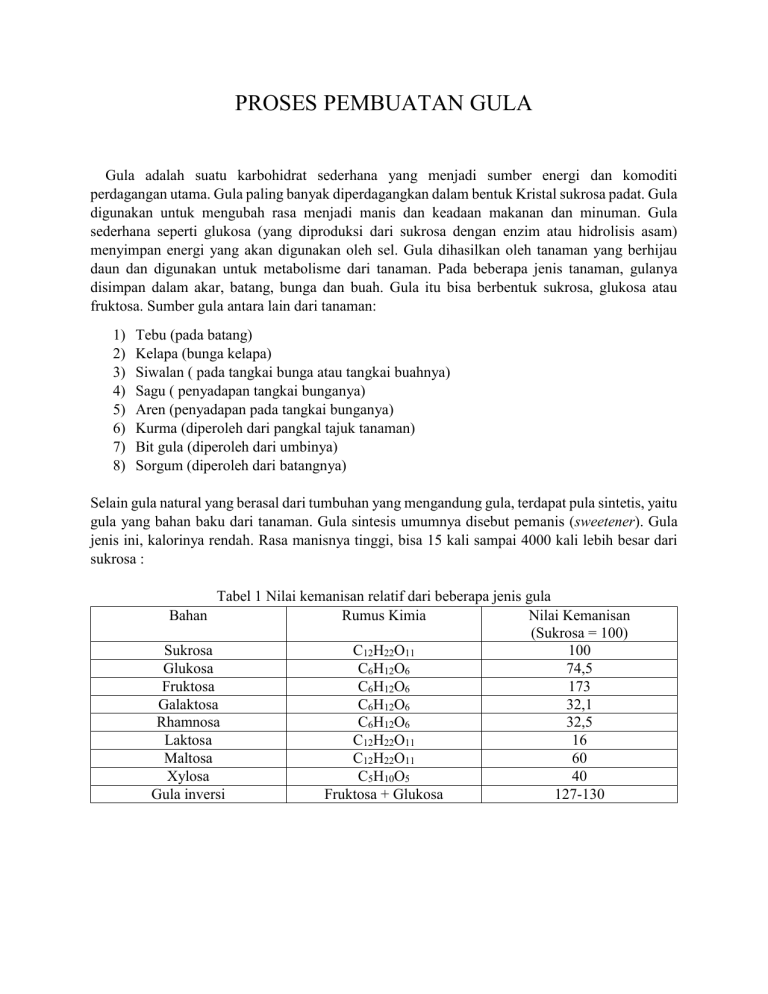

PROSES PEMBUATAN GULA Gula adalah suatu karbohidrat sederhana yang menjadi sumber energi dan komoditi perdagangan utama. Gula paling banyak diperdagangkan dalam bentuk Kristal sukrosa padat. Gula digunakan untuk mengubah rasa menjadi manis dan keadaan makanan dan minuman. Gula sederhana seperti glukosa (yang diproduksi dari sukrosa dengan enzim atau hidrolisis asam) menyimpan energi yang akan digunakan oleh sel. Gula dihasilkan oleh tanaman yang berhijau daun dan digunakan untuk metabolisme dari tanaman. Pada beberapa jenis tanaman, gulanya disimpan dalam akar, batang, bunga dan buah. Gula itu bisa berbentuk sukrosa, glukosa atau fruktosa. Sumber gula antara lain dari tanaman: 1) 2) 3) 4) 5) 6) 7) 8) Tebu (pada batang) Kelapa (bunga kelapa) Siwalan ( pada tangkai bunga atau tangkai buahnya) Sagu ( penyadapan tangkai bunganya) Aren (penyadapan pada tangkai bunganya) Kurma (diperoleh dari pangkal tajuk tanaman) Bit gula (diperoleh dari umbinya) Sorgum (diperoleh dari batangnya) Selain gula natural yang berasal dari tumbuhan yang mengandung gula, terdapat pula sintetis, yaitu gula yang bahan baku dari tanaman. Gula sintesis umumnya disebut pemanis (sweetener). Gula jenis ini, kalorinya rendah. Rasa manisnya tinggi, bisa 15 kali sampai 4000 kali lebih besar dari sukrosa : Tabel 1 Nilai kemanisan relatif dari beberapa jenis gula Bahan Rumus Kimia Nilai Kemanisan (Sukrosa = 100) Sukrosa C12H22O11 100 Glukosa C6H12O6 74,5 Fruktosa C6H12O6 173 Galaktosa C6H12O6 32,1 Rhamnosa C6H12O6 32,5 Laktosa C12H22O11 16 Maltosa C12H22O11 60 Xylosa C5H10O5 40 Gula inversi Fruktosa + Glukosa 127-130 Tabel 2 Nilai kemanisan relatif dari beberapa jenis pemanis Bahan Pemanis Nilai Kemanisan (Sukrosa = 100) Sulphamate 15 Sucaryl 15-31 Saccharin 200 Steviosida 300 Alanin 714 Perillartine 2000 Aspartame 100-200 Miraculine 300 Perillartine 4000 4000 1. Proses pembuatan Gula Kristal Putih (GKP) Tujuan dari pabrikasi atau produksi gula adalaj mendapatkan produksi gula setinggi mungkin dan mengurangi kehilangan nira sekecil mungkin selama dalam proses. Secara umum proses pembuatan gula dapat melalui tahapan berikut ini : a) Penggilingan tebu (stasiun gilingan) b) Pemurnian nira ( stasiun pemurnian) c) Penguapan nira ( stasiun penguapan) d) Kristalisasi (stasiun masakan) e) Pemisahan ( stasiun puteran) f) Penyelesaian (pengeringan dan pengemasan) a. Penggilingan tebu (stasiun gilingan) Tebu ditebang, bila umur tanaman 12-14 bulan. Makin tua usia tanaman makin besar kadar sukrosa dan makin kecil kadar glukosa dan fruktosanya, Nira yang baik apabila kadar sukrosa makin besar, dan kadar glukosa dan fruktosa makin rendah. Tebu yang diangkut menggunakan truck, ditimbang, kemudian dimasukkan kedalam penampung bahan baku dipotong-potong dengan menggunakan cutting machine yang berputar sehingga diperoleh serpihan-serpihan tebu. Kemudian dihancurkan dengan mesin penggiling untuk memisahkan ampas tebu dengan cairannya. Hasil perahan (perasan) atau sadap dari batang tebu disebut nira (juice). Nira tebu secara umum mempunyai komposisi berikut : Air : 75 – 90 % Sukrosa : 8 – 21 % Gula reduksi : 0,3 – 3,0 % Senyawa organik : 0,5 – 1,0 % Senyawa anorganik : 0,2 – 0,6 % Cairan tebu kemudian dipanaskan dengan boiler. Jus yang dihasilkan masih berupa cairan yang kotor. Sisa-sisa tanah dari lahan, serat-serat berukuran kecil dan ekstrak dari daun dan kulit tanaman, semuanya bercampur di dalam gula. Jus dari hasil ekstraksi mengandung sekitar 50% air, 15% gula dan serat residu, dinamakan bagasse, yang mengandung 1 hingga 2 % gula. Dan juga kotoran seperti pasir dan batuan-batuan kecil dari lahan yang disebut abu b. Pemurnian nira (stasiun pemurnian) Jus tebu dibersihkan dengan menggunakan semacam kapur (slaked lime) yang akan mengendapkan sebanyak mungkin kotoran, kemudian kotoran ini dapat dikirim kembali ke lahan, proses ini dinamakan liming. Jus hasil ekstraksi dipanaskan sebelum dilakukan limimg untuk mengoptimalkan proses penjernihan. Kapur yang digunakan berupa kalsium hidroksida atau Ca(OH)2 dicampurkan ke dalam jus dengan perbandingan yang diinginkan dan jus yang sudah diberi kapur ini kemudian dimasukkan ke dalam tangki pengendap gravitasi, sebuah tangki penjernih (clarifier). Jus mengalir melalui clarifier dengan kelajuan yang rendah sehingga padatan dapat mengendap dan jus yang keluar merupakan jus yang jernih. Kotoran berupa lumpur dari clarifier masih mengandung sejumlah gula sehingga biasanya dilakukan penyaringan dalam penyaringan vakum putar (rotasi ) dimana jus residu diekstraksi dan lumpur tersebut dibersihkan sebelum dikeluarkan, dan hasilnya berupa cairan yang manis. Jus dan cairan manis ini kemudain dikembalikan ke proses. Proses pemurnian ini disebut proses defekasi. Terdapat 3 macam proses pemurnian nira : 1) Proses Defekasi : pemurnian hanya menggunakan susu kapur Ca(OH)2 Proses Defekasi 2. Proses Sulfitasi : pemurnian dengan menggunakan susu kapur Ca(OH)2 diikuti penambahan sulfit atau gas SO2 3. Proses Karbonatasi : pemurnian dengan menggunakan susu kapur Ca(OH)2 diikuti penambahan gas CO2 Proses sulfitasi merupakan proses yang paling banyak digunakan khususnya pada pabrik-pabrik gula di Indonesia. Selain itu masih ada macam-macam proses hasil kombinasi dari 3 macam proses tersebut, misalnya proses sulfitasi karbonatasi, proses single sulfitasi, proses double sulfitasi, dan sebagainya. Gula yang dihasilkan dari proses sulfitasi dan karbonatasi akan menghasilkan kristal gula yang putih, karena itu gula yang dihasilkan adalah jenis SHS. Bila proses desifekasi , maka gula yang dihasilkan tidak putih, agak kemerah-merahan jenis gula yang dihasilkan disebut HS. Sebab pada proses sulfitasi dan karbonatasi cara pembersihannya lebih bagus dibanding dengan proses desifekasi. Karena itu gula hasil proses karbonatasi dan sulfitasi lebih putih daripada proses desifekasi. c. Penguapan (stasiun penguapan) Setelah megalami proses pemurnian nira, proses evaporasi dilakukan untuk mengentalkan jus menjadi sirup dengan cara menguapkan uap panas (steam). Terkadang sirup dibersihkan lagi tetapi lebih sering menuju ke tahap pembuatan kristal tanpa adanya pembersihan lagi. Jus yang sudah jernih mungkin hanya mengandung 15% gula tetapi cairan (liquor) gula jenuh ( yaitu cairan yang diperlukan dalam proses kristalisasi ) memiliki kandungan gula hingga 80%. Evaporasi dalam evaporator yang dipanaskan dengan steam merupakan cara terbaik untuk bisa mendapatkan kondisi mendekati kejenuhan (saturasi). d. Kristalisasi ( stasiun masakan) Pada tahap akhir pengolahan, sirup ditempatkan ke dalam wadah yang sangat besar untuk dididihkan. Di dalam wadah ini air diupkan sehingga kondisi untuk pertumbuhan Kristal gula tercapai. Pembentukan kristal diawali dengan mencampurkan sejumlah kristal diawali dengan mencampurkan sejumlah kristal ke dalam sirup. Sekali kristal terbentuk , kristal campuran yang dihasilkan dan larutan induk (mother liquor) diputar di dalam alat sentrifugasi untuk memisahkan keduanya. Larutan induk hasil pemisahan dengan sentrifugasi masih mengandung sejumlah gula sehingga biasanya kristalisasi diulang beberapa kali. e. Pemisahan ( stasiun puteran) Pada tahap pemisahan bertujuan untuk memisahkan atau mengambil Kristal-kristal dari larutan masakan dan dari stroop. Pemisahan dipisahkan dalam LGF (Low Grade Fugal) dan HGL ( High Grade Fugal) f. Pengeringan dan penyaringan Kristal-kristal tersebut kemudian dikeringkan dengan udara panas di rotary dryer. Gula yang sudah kering bisa diayak melalui ayakan untuk mendapatkan hasil untuk bermacammacam ukuran. Gula yang dihasiljan ini putih, berupa kristal, sedikit mengandung kotoran. Jneis gula hasil proses sulfitasi dan karbonatasi disebut gula Superior High Sugar (SHS), dan dibedakan menjadi 2 macam yaitu gula SHS standard yaitu SHS I : sangat putih dan SHS II : putih Sebagai tambahan, karena gula dalam jus tidak dapat diekstrak semua, maka terbuatlah produk saming (byproduct) yang manis yaitu molasses. Produk ini biasnaya diolah lebih lanjut menjadi pakan ternak atau ke industri penyulingan untuk dibuat alcohol (etanol). 2. Proses pembuatan gula rafinasi Jika proses pemurnian nira menggunakan proses defekasi akan diperoleh gula kasar yang membentuk gunungan coklat lengket selama penyimpanan dan terlihat lebih menyerupai gula coklat lunak yang sering dijumpai di dapur-dapur rumah tangga. Gula inii sebenarnya sudah dapat digunakan, tetapi karena kotor dalam penyipanan dan memiliki rasa yang berbeda maka gula ini biasanya tidak diinginkan orang. Gula ini disebut gula mentah atau Raw Sugar. Oleh karena itu gula kasar biasanya dimurnikan labih lanjut sampai di Negara pengguna. Proses pemurnian gula kasar ini disebut proses rafinasi. Secara umum proses pembuatan gula dapat melalui tahap berikut: a. Proses Affinasi b. Proses Pemurnian (karbonatasi) c. Proses Filtrasi d. Proses Penghilangan warna e. Proses Penguapan f. Proses Kristalisasi g. Proses Pemisahan (sentrifugasi) h. Proses Pengeringan dan Pengemasan a. Proses affinasi Proses ini bertujuan untuk menghilangkan kotoran (warna) atau bukan gula pada lapisan luar dari Kristal raw sugar dan system pemisahan dengan cara pemisahan dengan pembilasan, dengan memperhatikan konsentrasi bahan pelarut dengan bahan yang dilarutkan (raw sugar). Pencampuran ini dikenal dengan nama magma mingler. Magma mingler dari proses ini kemudaian dilaukan pemisahan (sentrifugasi) sehingga didapat gula affinasi dan molasses affinasi , gula affinasi selanjutnya diremelt pad alat yang dinamakan melter, sebagai bahan untuk proses selanjutnya (proses karbonatasi), sedangkan molasses affinasi digunakan kembali untuk bahan pembilas. Umumnya penghilangan warna (color removal) affinasi 50%-60%. b. Proses pemurnian (karbonatasi) Pada proses ini bertujuan untuk memurnikan larutan gula dari proses affinasi, proses ini menggunakan prinsip adsorpsi dengan metode karbonatasi. CaO + CO2 → CaCO3 (endapan) Pada dunia rafinasi umumnya menggunakan karbonatasi bertingkat dengan lairan kontinyu. Beberapa industri gula menggunakan 2 tingkat akan tetapi umumnya menggunakan 3 tingkat. Dari tingkayan ini dilakukan pengaturan baik pH maupun temperatur. Dari hasil pengaturan tersebut diharapkan akan terjadi adsorpsi kotoran dan prsipitasi logam. Masing –masing tingkatan memiliki standart parameter yang berbeda dengan diawali pada kondisi basa sampai dengan netral pada tingkat yang terakhir. Umumnya penghilangan karbonatasi 50% -60%. c. Proses filtasi Proses ini merupakan proses penyaringan/penapisan yaitu memisahkan antara filtrate atau larutan gula jernih dengan endapan CaCO3 dari proses karbonatasi. Proses penyaringan ini dilakukan dengan 2 tingkat. Tingkat pertama menyaring liquor terkabonatasi dan tingkat kedua adalah menyaring filtar dari hasil filtasi pertama. d. Proses penghilangan warna Pada proses ini bertujuan untuk menurunkan intensitas warna liquor (filtrate) dnegan menggunakan alat ion exchanger resin. Metoda kerja dari alat ini adalah diawali dengan mengalirkan filtrate dari proses filtrasi ke bejana ion exchanger yang didalamnya terdapat resin penukar ion. Resin yang digunakan adalah resin enukar anin, sedangkan type resin yang digunakan umumnya adalah styrene, akan tetapi tidak jaramg pula ada yang menggunakan type acrylic untuk mendapatkan hasil penghilangan warna lebih maksimal. Umumnya penghilangan warna pertukaran ion 70%-90%. Produk hasil proses ini biasanya disebut dengan fine liquor. e. Proses penguapan Prinsip dasar dari proses penguapan adalah meningkatkan konsentrsi dengan cara penguapan airnya. Proses penguapan ini umumnya dilakukan bertingkat agar terjadi penghematan uap pemanas. Umumnya tingkatan penguapan pada industri rafinasi menggunakan 2 tingkat tidak jarang pula menggunakan 3 tingkat. Produk hasil proses ini biasa disebut thick liquor. f. Proses kristalisasi (masakan) Prinsip dasar proses kristalisasi adalah pembentukan dan embesaran Kristal yang sebelumnya sudah disiapkan. Kristal bibit yang sudah disiapkan umumnya disebut dengan FONDAN (crystal seed). Proses masakan atau kristalisasi angat dipengaruhi oleh vaccum di bejana masaknya. Keadaan vaccum bertujuan untuk menghindarkan kerusakan bahan dalam hal ini adalah larutan gula ( thick liquor), maksimal temperature pada proses ini berkisar 650C -750C atau setara dengan vaccum 65cm Hg – 70cmHg. Kerusakan material masakan diawai dengan tingginya temperatur masakan dan lamannya waktu masak, sehingga akan timbul warna yang lebih umum/standar (thick liquor-mascuite) dan pH masakan akan menjadi lebih redah dari umum/standar. Umumnya proses boiling dilakukan secara bertingkat dengan tujuan untuk menurunkan kemurnian dari larutan gula tersebut atau dengan kata lain untuk meningkatkan pemerahan gula. Produk hasil proses ini biasanya disebut dengan massecuite atau masakan. g. Proses pemisahan (sentrifugasi) Prinsip dasar proses ini adalah memisahkan antara kristal gula dnegan sirupnya (molasses) dengan gaya sentrifugal atau diputar shingga kristal gula akan tertahan di saringan sedangkan sirup atau molassesnya menembus saringan. Gula produk dari proses ini kemudian dikirim ke proses drying – cooling h. Proses pengeringan dan pengemas Prinsip dasar proses ini adlah mengeringkan dengan sistem menguapkan airnya dengan menggunakan rotary dryer, kemudian diayak dan ditampung dalam storage guna menunggu proses penimbangan dan pengemasan. Umumnya gula rafinasi dikemas dalam karung dengan bobot 50 kg per karungnya. Setelah gula dikemas dalam kemasan karung maka gula dikirim ke gudang penyimpanan dan siap untuk dipasarkan