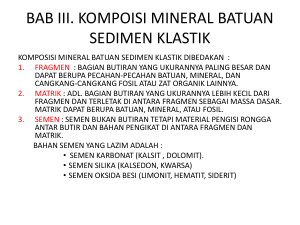

Sifat fisik semen Sifat fisik dari semen adalah bahan berbutir halus yang lolos ayakan 2 µm dan mempunyai berat jenis antara 3 sampai 3,15 gr/cm3. Sifat Fisika dan Sifat Kimia Semen 2.3.1 Sifat Fisika Semen a. Kehalusan Butir (Fineness / Blaine) Kehalusan butir semen akan mempengaruhi proses hidrasi. Semakin halus butiran semen maka luas permukaan butir untuk suatu jumlah berat semen tertentu menjadi lebih besar sehingga jumlah air yang dibutuhkan juga banyak. Semakin halus butiran semen maka proses hidrasinya semakin cepat sehingga semen mempunyai kekuatan awal tinggi. Selain itu butiran semen yang halus akan mengurangi bleeding, tetapi semen cenderung terjadi penyusutan yang besar dan mempermudah terjadinya retak susut pada beton. Tingkat kehalusan semen diuji dengan alat Blaine. b. Berat jenis dan berat isi Berat jenis semen berkisar antara 3,10 – 3,30 gram/cm3 dengan berat jenis rata-rata sebesar 3,15 gram/cm3 . BJ semen penting untuk diketahui karena dengan mengetahui BJ semen akan dapat dilihat kualitas semen itu. Semen yang mempunyai BJ < 3,0 biasanya pembakarannya kurang sempurna atau tercampur dengan bahan lain atau sebagian semen telah mengeras, ini berarti kualitas semen turun. Berat isi gembur semen kurang lebih 1,1 kg/liter, sedang berat isi padat semen sebesar 1,5 kg/liter. Di dalam praktek biasanya digunakan berat isi rata-rata sebesar 1,25 kg/liter. c. Waktu pengikatan Waktu ikat adalah waktu yang dibutuhkan semen untuk mengeras mulai semen bereaksi dengan air sampai pasta semen mengeras dan cukup kaku untuk menahan tekanan. Waktu ikat semen ada dua, yaitu waktu ikat awal (initial setting time), adalah waktu dari pencampuran semen dengan air sampai pasta semen hilang sifat keplastisannya, dan waktu ikat akhir (final setting time) yaitu waktu antara terbentuknya pasta semen sampai beton mengeras. Waktu ikat awal semen berkisar antara 1-2 jam tetapi tidak boleh kurang dari 1 jam atau lebih dari 8 jam. Waktu ikat awal semen sangat penting diketahui untuk mengontrol pekerjaan beton. Untuk tujuan-tujuan tertentu kadang-kadang dibutuhkan waktu initial setting time lebih dari 2 jam. Biasanya waktu yang lebih lama ini digunakan untuk pengangkutan beton (transportasi), penuangan, pemadatan dan finishing. Waktu ikatan semen akan lebih pendek apabila temperaturnya lebih dari 30°C. Waktu ikat ini sangat dipengaruhi oleh jumlah air dan lingkungan sekitarnya. d. Kekekalan bentuk Kekekalan bentuk adalah sifat dari pasta semen yang telah mengeras, dimana bila pasta tersebut dibuat bentuk tertentu bentuk itu tidak berubah. Ketidakkekalan semen disebabkan oleh jumlah kapur bebas yang berlebihan dan magnesia yang terdapat pada semen. Kapur bebas yang terdapat di dalam adukan akan mengikat air dan menimbulkan gaya yang bersifat ekpansif. Alat yang digunakan untuk menguji sifat kekekalan semen adalah “Autoclave Expansion of Portland Cement” (ASTM C-151). e. Kekuatan semen Kuat tekan semen sangat penting karena akan sangat berpengaruh terhadap kekuatan beton. Kuat tekan semen ini merupakan gambaran kemampuan semen dalam melakukan pengikatan (daya rekatnya) sebagai bahan pengikat. Kuat tekan semen diuji dengan cara membuat benda uji terdiri dari semen dan pasir standar ottawa dengan perbandingan tertentu dan dibuat kubus 5 x 5 x 5 cm. Benda uji tersebut kemudian dilakukan perawatan (curing) dengan cara direndam dalam air. Setelah berumur 3, 7, dan 28 hari benda uji diuji kuat tekannya. f. Pengikatan awal palsu Yaitu pengikatan awal semen yang terjadi kurang dari 60 menit, dimana setelah semen dicampur dengan air segera nampak adonan menjadi kaku. Setelah pengikatan awal palsu ini berakhir, adonan dapat diaduk kembali. Pengikatan ini sifatnya hanya mengacau saja dan tidak mempengaruhi sifat semen yang lain. Pengikatan awal palsu terjadi karena pengaruh gips yang terdapat pada semen tidak bekerja sebagaimana mestinya. Seharusnya fungsi gips pada semen adalah memperlambat pengikatan, tetapi karena gips yang terdapat dalam semen terurai maka gips ini justru mempercepat pengikatan awalnya. 2.3.2 Sifat Kimia Semen Semen portland dibuat dari serbuk mineral kristalin yang komposisi utamanya disebut mayor oksida, terdiri dari : kalsium atau batu kapur (CaCO3), aluminium oksida (Al2O3), pasir silikat (SiO2), dan bijih besi (Fe2O3) serta senyawa-senyawa lain yang jumlahnya hanya beberapa persen dari jumlah semen yaitu minor oksida yang terdiri dari : MgO, SO3, K2O, Na2O. Empat unsur yang paling penting dalam semen adalah: 1. Trikalsium Silikat (C3S) atau 3CaO.SiO3 Berpengaruh besar terhadap pengerasan awal semen terutama sebelum mencapai 15 hari 2. Dikalsium silikat (C2S) atau 2CaO.SiO2 Berpengaruh besar terhadap pengerasan semen setelah mencapai umur sekitar 14 -28 hari. Unsur C2S ini juga membuat semen tahan terhadap serangan kimia (chemical attack) dan juga mengurangi besar susutan pengeringan. 3. Trikalsium Aluminat (C3A) atau 3CaO.Al2O3 Berpengaruh besar terhadap pengerasan semen sesudah 24 jam. 4. Tetrakalsium aluminoferit (C4AF) atau 4CaO.Al2O3.Fe2O3 Kurang begitu besar pengaruhnya terhadap kekerasan semen atau beton. Sifat kimia semen Semen mengandung C3S dan C2S sebesar 70% sampai dengan 80%. Unsur- unsur ini merupakan unsur paling dominan dalam memberikan sifat semen. C3S segera mulai berhidrasi bila semen terkena air secara eksotermis. Berpengaruh besar terhadap pengerasan semen terutama sebelum mencapai umur 14 hari. Membutuhkan air 24 % dari beratnya. C2S bereaksi dengan air lebih lambat dan hanya berpengaruh terhadap pengerasan semen setelah 7 hari dan memberikan kekuatan akhir. Unsur ini membuat semen tahan terhadap serangan kimia dan mengurangi penyusutan karena pengeringan. Membutuhkan air 21% dari beratnya. C3A berhidrasi secara eksotermis, bereaksi secara cepat dan memberikan kekuatan sesudah 24 jam. Membutuhkan air 40% dari beratnya. Semen yang mengandung unsur ini lebih dari 10% kurang tahan terhadap serangan sulfat. C4AF kurang begitu besar pengaruhnya terhadap pengerasan beton. hanya 8 (delapan) parameter yang WAJIB Penerapannya, yakni : Dimensi dan Mutu Permukaan, Kuat Patah dan Modulus Lentur, Penyerapan Air, Deep Abrasi, Surface Abrasi, Ketahanan Retak Glasir, Ketahanan terhadap Bahan Kimia, Ketahanan terhadap Noda. DIVERGEN M.O.R Adapun beberapa sifat fisik batuan yang penting di dalam keteknikan, yaitu: Salah satu klasifikasi derajat kelapukan yang mudah diterapkan adalah klasifikasi menurut Pangular dan Nugroho, 1980 (Tabel 3.1). Tabel 3.1 Derajat pelapukan batuan (Pangular dan Nugroho, 1980) 3.6. Tinjauan Umum Pengujian Kuat Tekan Uji kuat tekan sebagai salah satu sifat teknis, penting dilakukan untuk mengetahui titik hancur batuan terhadap pemberian tekanan maksimum. Oleh karena itu sebelum dilakukan uji tersebut, perlu diperhatiakan faktor-faktor yang akan mempengaruhi hasil pengujian kuat tekan batuan. Menurut Brotodiharjo (1979), faktor-faktor yang berpengaruh adalah sebagai berikut: 1. Faktor dalam (intern), meliputi mineralogi ukuran butiran dan porosit as. Pengaruh faktor dalam pada dasarnya tergantung macam batuan yang diuji sehingga akan jelas tampak perbedaan kuat tekan batuan beku dengan sedimen dan metamorf. 2. Faktor luar (ekstern), meliputi gaya gesekan antara bidang plat penekan dengan ujung-ujung contoh batuan. Menurut Zhanski, 1954 dan vide Brotodiharjo, 1979 bahwa dengan adanya gaya gesekan (fraction) yang terjadi antara bidang plat penekan dengan ujungujung contoh batuan, maka harga kuat tekan yang ditentukan dapat bertambah bes ar dari pada uji tanpa gesekan. Menurut Stagg dan Zienkiewics, 1975, kuat tekan batuan akan berkurang apabila ukuran panjangnya semakin bertambah dibandingkan luas penampangnya. Tetapi untuk mengantisipasi adanya pengaruh tersebut, Departemen Pekerjaan Umum telah menetapkan standar ukuran 5x5x5c m3 pada contoh batuan yang akan diuji dalam bentuk kubus. Berdasarkan Standar Bina Marga (1976), batuan yang yang digunakan untuk bahan konstruksi adalah : 1. Sebagai beton bangunan rumah minimal kuat tekannya 200kg/cm2. 2. Sebagai beton konstruksi jalan minimal kuat tekannya 350kg/cm2. 3. Sebagai beton tiang pancang minimal kuat tekannya 500kg/cm2. 4. Sebagai bahan landasan pacu pesawat terbang minimal kuat tekannya 1000kg/cm2. Tabel 3.2 Klasifikasi material beban berdasarkan kekuatan tekannya Stapledon (1986, vide Brotodiharjo, 1979). Untuk menentukan kualitas suatu batuan sebagai bahan pondasi bangunan berdasarkan Standar Industri Indonesia, (1980), (Tabel 3.3) dilakukan penelitian laboratorium yang meliputi pengujian analisis kuat tekan. Tabel 3.3. Syarat mutu batuan bahan bangunan menurut Standar Industri Indonesia (SSI.0378 – 80) (dalam Sukartono, 1999). Tentang pengaruh bentuk contoh batuan terhadap kuat tekan, ada yang mengatakan bahwa contoh berbentuk silinder selalu lebih besar kekuatan tekanannya dari pada contoh batuan yang berbentuk kubus, tetapi ada juga yang menyatakan sebaliknya. Grovener dan Price (1963) dalam Brotodiharjo, (1979) mengemukakan bahwa tidak ada perbedaan kuat tekan yang terjadi pada kedua macam bentuk contoh batuan tersebut dan kalaupun ada perbedaan sangat kecil sehingga dapat diabaikan.