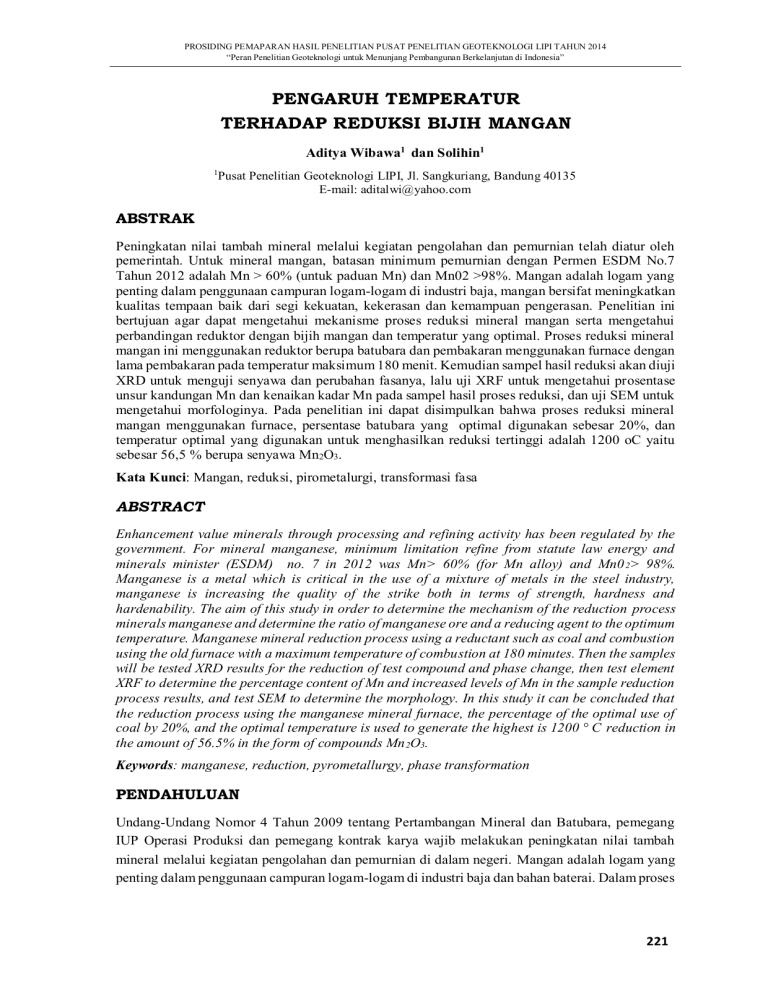

PROSIDING PEMAPARAN HASIL PENELITIAN PUSAT PENELITIAN GEOTEKNOLOGI LIPI TAHUN 2014 “Peran Penelitian Geoteknologi untuk Menunjang Pembangunan Berkelanjutan di Indonesia” PENGARUH TEMPERATUR TERHADAP REDUKSI BIJIH MANGAN Aditya Wibawa1 dan Solihin1 1 Pusat Penelitian Geoteknologi LIPI, Jl. Sangkuriang, Bandung 40135 E-mail: [email protected] ABSTRAK Peningkatan nilai tambah mineral melalui kegiatan pengolahan dan pemurnian telah diatur oleh pemerintah. Untuk mineral mangan, batasan minimum pemurnian dengan Permen ESDM No.7 Tahun 2012 adalah Mn > 60% (untuk paduan Mn) dan Mn02 >98%. Mangan adalah logam yang penting dalam penggunaan campuran logam-logam di industri baja, mangan bersifat meningkatkan kualitas tempaan baik dari segi kekuatan, kekerasan dan kemampuan pengerasan. Penelitian ini bertujuan agar dapat mengetahui mekanisme proses reduksi mineral mangan serta mengetahui perbandingan reduktor dengan bijih mangan dan temperatur yang optimal. Proses reduksi mineral mangan ini menggunakan reduktor berupa batubara dan pembakaran menggunakan furnace dengan lama pembakaran pada temperatur maksimum 180 menit. Kemudian sampel hasil reduksi akan diuji XRD untuk menguji senyawa dan perubahan fasanya, lalu uji XRF untuk mengetahui prosentase unsur kandungan Mn dan kenaikan kadar Mn pada sampel hasil proses reduksi, dan uji SEM untuk mengetahui morfologinya. Pada penelitian ini dapat disimpulkan bahwa proses reduksi mineral mangan menggunakan furnace, persentase batubara yang optimal digunakan sebesar 20%, dan temperatur optimal yang digunakan untuk menghasilkan reduksi tertinggi adalah 1200 oC yaitu sebesar 56,5 % berupa senyawa Mn2O3. Kata Kunci: Mangan, reduksi, pirometalurgi, transformasi fasa ABSTRACT Enhancement value minerals through processing and refining activity has been regulated by the government. For mineral manganese, minimum limitation refine from statute law energy and minerals minister (ESDM) no. 7 in 2012 was Mn> 60% (for Mn alloy) and Mn0 2> 98%. Manganese is a metal which is critical in the use of a mixture of metals in the steel industry, manganese is increasing the quality of the strike both in terms of strength, hardness and hardenability. The aim of this study in order to determine the mechanism of the reduction process minerals manganese and determine the ratio of manganese ore and a reducing agent to the optimum temperature. Manganese mineral reduction process using a reductant such as coal and combustion using the old furnace with a maximum temperature of combustion at 180 minutes. Then the samples will be tested XRD results for the reduction of test compound and phase change, then test element XRF to determine the percentage content of Mn and increased levels of Mn in the sample reduction process results, and test SEM to determine the morphology. In this study it can be concluded that the reduction process using the manganese mineral furnace, the percentage of the optimal use of coal by 20%, and the optimal temperature is used to generate the highest is 1200 ° C reduction in the amount of 56.5% in the form of compounds Mn 2O3. Keywords: manganese, reduction, pyrometallurgy, phase transformation PENDAHULUAN Undang-Undang Nomor 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara, pemegang IUP Operasi Produksi dan pemegang kontrak karya wajib melakukan peningkatan nilai tambah mineral melalui kegiatan pengolahan dan pemurnian di dalam negeri. Mangan adalah logam yang penting dalam penggunaan campuran logam-logam di industri baja dan bahan baterai. Dalam proses 221 ISBN: 978-979-8636-23-3 reduksi mangan memerlukan reduktor sebagai pereduksi, reduktor dapat berupa karbon batubara maupun biomassa. Mangan ditemukan sebagai unsur bebas dalam sifat dasarnya dan sering dicampur dengan besi, seperti mineral-mineral lainnya. Sebagai unsur bebas, mangan adalah logam yang penting dalam penggunaan campuran logam-logam di industri baja. Dalam baja, mangan bersifat meningkatkan kualitas tempaan baik dari segi kekuatan, kekerasan, kemampuan pengerasan dan anti karat. Dalam tabel periodik unsur kimia, Mangan memiliki lambang Mn dengan nomor atom 25. Unsur kimia adalah zat kimia lain dengan cara biasa dan tidak dapat dipisah menjadi zat yang lebih kecil. Unsurunsur kimia dalam bentuk kimia. Nomor atom adalah angka yang menunjukkan jumlah proton dalam inti atom. Yang berarti bahwa Mangan memiliki 25 jumlah proton dalam inti atom. Mangan pertama kali dikenali oleh Scheele, Bergman dan ahli lainnya sebagai unsur dan diisolasi oleh Gahn pada tahun 1774, dengan mereduksi mangan dioksida dengan karbon (Bahfie, 2012). Mineral mangan tersebar secara luas dalam banyak bentuk; oksida, silikat, karbonat adalah senyawa yang paling umum. Penemuan sejumlah besar senyawa mangan di dasar lautan merupakan sumber mangan dengan kandungan 24%, bersamaan dengan unsur lainnya dengan kandungan yang lebih sedikit (Zhang, 2013; Kumar, 2010). Ada beberapa metode secara proses metalurgi mangan yaitu pirometalurgi dan hidrometalurgi. Hidrometalurgi dapat diartikan sebagai cara pengolahan logam dari batuan atau bijihnya dengan menggunakan pelarut berair (aqueous solution), atau secara detailnya hidrometalurgi adalah suatu proses dalam pekerjaan metalurgi dimana dilakukan pemakaian suatu zat kimia yang cair untuk dapat melarutkan suatu partikel tertentu. Pirometalurgi adalah suatu proses ekstraksi metal dengan energi panas, temperatur umum yang dipakai berkisar 500 o-1600 oC. pada temperature tersebut kebanyakan metal sudah dalam fase cair bahkan kadang-kadang fase gas (Kumar, 2010) Untuk mendapatkan logam mangan, bijih mangan yang masih merupakan campuran berbagai mineral oksida, silikat dan karbonat, harus melalui proses tahapan tertentu, yakni proses reduksi dan smelting. Tahapan yang paling krusial adalah tahapan reduksi. Keberhasilan proses produksi mangan tergantung keberhasilan proses reduksi. Proses reduksi pada dasarnya adalah pengambilan oksigen dari mineral oksida tertentu terutama mangan oksida oleh reduktor tertentu, biasanya reduktor yang digunakan adalah karbon dalam batubara. Karbon bereaksi dengan oksigen membentuk karbon monoksida yang lebih aktif dalam mereduksi bijih mangan (Kumar, 2010; Todd, 2010) Selama proses reduksi dan pembakaran bijih mangan, terjadi perubahan senyawa dari bijih mangan tinggi senyawa ke senyawa yang rendah: MnO2→Mn2O3→Mn3O4→MnO (Todd, 2010). Reaksi reduksi mangan dalah sebagai berikut: 222 MnO2+ C → Mn2O3+ CO …………………………………………… (1) Mn2O3+ C → Mn3O4+ CO ………………………………………….. (2) Mn3O4+ C → MnO + CO …………………………………………… (3) MnO+ C → Mn + CO ………………………………………………. (4) PROSIDING PEMAPARAN HASIL PENELITIAN PUSAT PENELITIAN GEOTEKNOLOGI LIPI TAHUN 2014 “Peran Penelitian Geoteknologi untuk Menunjang Pembangunan Berkelanjutan di Indonesia” MnO2 dan Mn2O3 tidak dapat stabil pada temperatur 700oC dan 900oC, pada persamaan 1-4 diatas menunjukan oksigen diberikan pada reaksi kesetimbangan. Tekanan parsial mencapai 1 ATM pada reaksi 3-4 dengan temperatur sebesar 800 oC dan 900oC terurai menjadi oksida yang lebih rendah secara spontan pada temperature tersebut. Dari literatur yang telah di terbitkan mengenai analisis termodinamika, didapat bahwa mangan oksida di reduksi menjadi logam pada temperature 900 oC dan 1300oC. PERCOBAAN Bijih mangan berasal dari Nusa Tenggara Timur telah diambil secara representative yang akan dilakukan uji pengolahan untuk meningkatkan kadar mangan dalam bijih tersebut. Sedangkan reduktor yaitu batubara diperoleh dari pertambangan batubara di Kalimantan Timur. Hasil analisa proksimat batubara diperoleh data pada tabel sebagai berikut. Tabel 1. Analisa proksimat batubara Variabel Moisture Persentase 42,69% Volatile Matter 28,80% Ash 0,97% Fixed Carbon 27,55% Volatile Dry Ash Dry 53,13% 1,62% Untuk menimbulkan proses pembakaran maka pada furnace di tiupkan udara, sehingga terjadi proses oksidasi sebagai berikut: 2C + O2 → 2 CO2 + panas Gas CO yang terjadi dapat menimbulkan reaksi reduksi terhadap bijih yang dimasukan dalam furnace. Sedangkan panas yang ditimbulkan berguna untuk mencairkan bijih yang telah tereduksi tersebut. Untuk mencapai tujuan penelitian dengan baik, maka perlu dibuat suatu perencanaan penelitian. Pertama-tama persiapan alat dan bahan. Konsentrat mangan dan batubara selanjutnya dicampur dan diaduk dengan tambahan bentonit sebagai perekat. Dengan persen batubara terhadap konsentrat mangan 10%, 20%, 30%, 40%, 50%, lalu dicampur air sehingga siap dijadikan pellet yang berdiameter kurang lebih 2 cm untuk proses reduksi mineral mangan dengan menggunakan Muffle furnace merek Carbolite. Pada proses reduksi dengan variasi persen batubara, temperatur yang dibutuhkan sebesar 1000 oC dan lama pembakaran 180 menit, untuk mendapatkan komposisi persen batubara yang optimum. Setelah itu, dilakukan uji XRF dan XRD agar diketahui komposisi unsur kimia mineral mangan pada tiap persen batubara. Setelah didapat persen optimum batubara pada pembakaran temperatur 1000 oC, selanjutnya dibuat pellet dengan komposisi persen batubara optimum yang telah didapat. Selanjutnya pellet direduksi dengan variasi temperatur. Pada variasi temperatur, temperatur yang di gunakan adalah 700 oC, 800 oC, 900 oC, 1000 oC, 1100 oC dan 1200 oC. 223 ISBN: 978-979-8636-23-3 Setelah sampel pellet direduksi dengan furnace, maka perlu diketahui bagaimana reduksi yang terjadi pada tiap sampel. Untuk mengetahui senyawa-senyawa yang terbentuk dari hasil reduksi dilakukan pengujian XRD. Pengujian sampel XRD dilakukan dengan mengambil sampel berupa butiran dengan ukuran 100 mesh sebanyak 1 gram, menggunakan alat Shimadzu XRD-7000 analytical. Pengujian menggunakan sinar X dengan range sudut 2ϴ sebesar 10o-90o. Sedangkan SEM dilakukan setelah pengujian XRF. Analisa SEM menggunakan Scanning Electron Miscroscope dengan menempelkan specimen ke paku dan dilakukan pengamatan pada 15 -20 kV. Uji SEM dilakukan untuk mengetahui morfologi mineral mangan dan penyebaran unsur kimia mineral mangan setelah di reduksi (Bahfie, 2012). PEMBAHASAN Dalam proses ekstraksi mineral mangan, langkah awal penelitian ini adalah untuk mendapatkan komposisi persen batubara atau reduktor yang optimum. Batubara didalam pellet akan tervolatilisasi sehingga material pellet mencapai temperatur proses reduksi. Temperatur yang di butuhkan untuk roasting pellet sebesar 1000 oC. Pada temperatur tersebut didapatkan persen yang optimum reduktor sebesar 20%. Gambar 1 memperlihatkan grafik Uji XRF perbandingan antara persen reduktor dengan kadar mangaan. Terlihat adanya peningkatan kadar mangan pada persen reduktor 10-20% dari 52,3% menjadi 52,45%. Sedangkan pada persen reduktor 20-50% terjadi penurunan kadar Mn yang cukup signifikan mencapai 47,38%. Hal ini dikarenakan pengaruh dari perlakuan roasting yang mana fungsi roasting membakar unsur-unsur yang terdapat dalam pellet, sedangkan pada persen reduktor 30-50% kemungkinan masih ada unsur pengotor dari batubara yang terbentuk saat proses reduksi. Gambar 2 memperlihatkan hasil uji XRF dengan variasi temperatur dengan persen reduktor 20% dan lama pemanasan 180 menit. Terjadi peningkatan kadar mangan yang cukup konstan pada temperature 700-1000 oC dari 49,6 - 53,6 % dan meningkat mencapai 56,5 % pada temperature 1200 oC. Gambar 3 memperlihatkan pola XRD dari sampel yang telah direduksi pada temperatur 700 -1100 o C. Terlihat bahwa pada temperatur 700 oC, senyawa yang muncul adalah Mn2O3 pada peak 33,1o. Pada gambar 3 memperlihatkan peak pada temperature 900-1100o berupa senyawa Mn203, namun tidak hanya mangan (III) oksida yang terbentuk saat ekstraksi berlangsung SiO 2 juga terbentuk pada temperature 1100-1200 oC. Dari pengujian SEM terlihat adanya proses peningkatan antar partikel dan adanya proses melting pada sampel hasil reduksi pada temperature 700, 1000 dan 1200 oC (Gambar 4). Sehingga rongga udara berkurang, dengan semakin besarnya temperatur maka semakin besar proses reduksi dari proses ekstraksi mineral mangan. Pada Gambar 5 dilihat Uji SEM juga didapat perubahan unsur massa tiap temperatur yang berbeda, semakin besar temperatur terjadi kenaikan persen unsur massa Mn. 224 PROSIDING PEMAPARAN HASIL PENELITIAN PUSAT PENELITIAN GEOTEKNOLOGI LIPI TAHUN 2014 “Peran Penelitian Geoteknologi untuk Menunjang Pembangunan Berkelanjutan di Indonesia” Gambar 1. Hasil Uji XRF dengan variasi persen reduktor Gambar 2. Hasil uji XRF dengan variasi temperatur Pada perbedaan temperatur dapat diketahui peningkatan kadar Mn yang terjadi dengan melihat hasil dari pengujian XRF. Dengan menggunakan variasi temperatur terjadi peningkatan yang cukup signifikan dari kadar awal 49,69%. Peningkatan kandungan Mn pada mineral mangan dengan pembakaran maksimum 1200 oC yaitu sebesar 56,5%. Hal ini merupakan peningkatan yang cukup efektif. 225 ISBN: 978-979-8636-23-3 Gambar 3. Hasil uji XRD pada berbagai temperature Gambar 4. Hasil uji SEM hasil reduksi dengan variasi temperature 700, 1000 dan 1200 oC 226 PROSIDING PEMAPARAN HASIL PENELITIAN PUSAT PENELITIAN GEOTEKNOLOGI LIPI TAHUN 2014 “Peran Penelitian Geoteknologi untuk Menunjang Pembangunan Berkelanjutan di Indonesia” Gambar 5. Grafik perubahan unsur pada uji SEM Dari pengujian XRD diketahui bahwa adanya perubahan fase dengan semakin bertambahnya temperatur. Pada temperatur yang kecil kandungan Mn yang diperoleh lebih kecil di bandingkan dengan temperatur yang lebih besar dan senyawa yang terbentuk masih berikatan dengan oksida. Hal ini disebabkan batubara belum optimal dalam mengikat oksigen dalam mineral mangan, sehingga mineral mangan yang dihasilkan masih banyak pengotornya. Dari data hasil percobaan dapat disimpulkan bahwa persen kadar reduktor dan temperature yang optimal yaitu 20 % dan 1200 oC memberikan kesempatan batubara untuk mengikat oksigen yang terkandung dalam mineral mangan sehingga dihasilkan persentase kadar Mn yang semakin tinggi seiring dengan meningkatnya temperatur. Pada proses ini diperkirakan dapat mencapai titik lebur mangan, sehingga metode ekstraksi dengan furnace ini dapat dijadikan metode yang relative mudah dan dapat diimplementasikan. KESIMPULAN Berdasarkan hasil pengujian dan analisis data yang telah dilakukan maka dapat ditarik kesimpulan sebagai berikut 1. Variasi persen reduktor yang optimal pada proses ekstraksi mineral mangan (pyrolusit) pada kombinasi batubara sebesar 20 % pada temperature 1000 oC dengan perolehan kadar Mn 52,45% berupa senyawa SiO2 MnO2, dan Mn2O3. 2. Setelah didapat persen reduktor optimal, selanjutnya didapatkan hasil dari proses ekstraksi mangan dengan temperature yang optimal pada temperature 1200 oC, dengan perolehan kadar sebesar 56,5 % berupa Mn2O3. Pembentukan mangan yang konstan dan tidak drastis dikarenakan reduktor berupa batubara belum optimal dalam mengikat oksigen dan mineral mangan. 227 ISBN: 978-979-8636-23-3 UCAPAN TERIMAKASIH Penulis mengucapkan terima kasih kepada bapak Dr. Anggoro Tri Mursito yang telah memberikan masukan dan diskusinya, serta rekan-rekan Laboratorium Kimia Geoteknologi LIPI Bandung yang telah membantu dalam menganalisis. DAFTAR PUSTAKA B. Zhang, Z.L. Xue, Kinetics Analyzing of Direction Reduction on Manganese Ore Pellets Containing Carbon, 2013. D.T. LleweUyn, R.C. Hudd, Steels: Metallurgy and Applications, Butterworth-Heinemann, 2000 F. Bahfie, S. Pintowantoro, Study Proses Reduksi Mineral Mangan Menggunakan Gelombang Mikro dengan Pengaruh variasi Daya dan Waktu Radiasi, Jurnal Teknik Pomits vol.1, 2012. H. Sembiring, Gurharyanto, report: Percobaan Pengolahan untuk Meningkatkan kadar Bijih Mangan (Mn) NTT, 2011. M. Todd, Mn Ore Reduction Technologies, IMnI EPD, 2010. M. Kumar, S. Ranganathan, S.N. Sinha, Kinetics of Reduction of Different Manganase Ore 2010 . T. Min, T. Xiaozhuang, Review and Outlook of Chinese Manganese Mining Industri, 2002. . 228