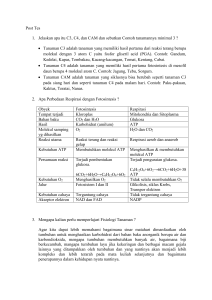

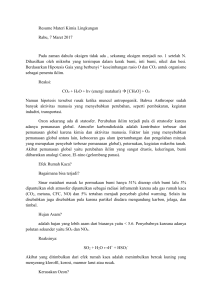

Acid Gas Removal Unit (AGRU) merupakan sebuah unit pengolah yang biasanya ditempatkan di pabrik pengolahan gas untuk menyerap komponen asam yang biasa terkandung dalam gas bumi, terutama adalah H2S dan juga CO2. H2S harus dipisahkan dalam gas bumi karena merupakan sebuah zat yang beracun, gampang terbakar (flammable) dan juga bersifat korosif. H2S tidak berwarna dan jika dibakar akan bereaksi untuk membentuk SO2 yang merupakan gas polutan yang bisa menyebabkan hujan asam. Maka dari itulah, keberadaan H2S dalam gas alam harus dikurangi seminimal mungkin. Biasanya gas alam yang telah diproses, treated gas/ sweet gas, memiliki kandungan H2S berkisar antara angka 10-100 ppm volume. Disisi lain, CO2, yang merupakan gas asam selain H2S, juga harus dikurangi karena bisa menyebabkan berkurangnya nilai bakar (heating value) sehingga gas tidak dapat menghasilkan energi yang optimal ketika dibakar. Adanya CO2 juga tidak diinginkan pada proses pencairan (liquefaction) untuk menghasilkan LNG karena bisa menyebabkan peristiwa terbentuknya dry ice CO2 yang bisa menyebabkan penyumbatan Sour Gas atau gas asam merupakan istilah yang sering digunakan pada inlet gas yang masuk pada AGRU. Biasanya suatu gas asam memiliki kandungan H2S pada kisaran 1-2% mol dan CO2 hingga 45% mol dari jumlah total mol gas. Gas yang telah keluar dari AGRU disebut sebagai sweet gas. Maka dari itulah, proses AGRU biasanya disebut sebagai Gas Sweetening. Pada proses gas sweetening, reaktan Amine biasa digunakan untuk menyerap H2S dan CO2. Beberapa contoh Amine yang digunakan dalam AGRU : - Diethanolamine (DEA) - Monoethanolamine (MEA) - Methyldiethanolamine (MDEA) - Diisopropanolamin (DIPA) - Aminoetoksietanol (Diglikolamina) (DGA) Saat ini, banyak proses sweetening gas yang menggunakan MDEA sebagai reaktan yang digunakan untuk menyerap gas asam. Hal ini dikarenakan MDEA memiliki selektifitas yang tinggi terhadap gas H2S dibandingkan dengan CO2. Tentu saja hal ini sangatlah penting karena kita menginginkan produk dengan kandungan H2S seminimal mungkin. Jangan sampai CO2 yang terserap oleh reaktan lebih sempurna dibanding dengan H2S sehingga menyebabkan penyerapan terhadap H2S menjadi terganggu. Berikut adalah contoh kasus gambaran bagaimana reaksi MDEA dengan H2S relatif terhadap CO2 pada sebuah kolom absorber, pada kondisi sebagaimana berikut : Kondisi operasi sebuah kolom absorbsi H2S dan CO2 \ Dapat diketahui kandungan H2S dan juga CO2 berturut-turut adalah 1 dan 10 % dari total volume gas. Pada kolom tersebut, digunakan reaktan MDEA dengan konsentrasi sebanyak 45% weight, yang sisanya adalah air. Berdasarkan kondisi tersebut diatas, mari kita lihat bagaimana pengaruh penyerapan H2S relatif terhadap CO2 dengan menggunakan reaktan MDEA pada grafik dibawah : Grafik sebelah kanan menunjukkan penyerapan terhadap H2S, sedangkan pada sebelah kiri terhadap CO2. Tiap garis mewakili jumlah aliran reaktan yang dimasukkan kedalam kolom absorber. Dapat diketahui, semakin kecil suatu aliran reaktan relatif terhadap gas, maka penyerapan H2S dan CO2 tidaklah signifikan. Hingga akhirnya, kita harus menaikkan aliran tersebut untuk mendapatkan jumlah penyerapan gas asam yang signifikan, yaitu pada angka 175 hingga 225. Pada angka aliran tersebut, mari kita lihat grafik sebelah kiri yang menerangkan hubungan antara jumlah tray dan konsentrasi H2S pada treated gas/ sweet gas. Pada tray ke 8-15, kita mendapatkan sebuah garis yang cukup curam hingga kemudian selanjutnya pada tray 15-20, kita mendapatkan garis yang cukup landai. Artinya adalah reaksi MDEA dengan H2S berlangsung dengan cepat, sehingga akhirnya ia hampir mencapai kesetimbangan pada pertengahan kolom dimana tidak banyak lagi H2S yang bisa terserap dalam MDEA yang ditandai dengan garis landai. Hal ini berbeda dengan grafik sebelah kanan, dimana menunjukkan hubungan antara jumlah CO2 yang lolos (slip) dengan tray. Bisa diketahui bahwa pada flow 175 hingga 225, terjadi penyerapan CO2 yang signifikan pada seluruh tray. Dan, tentu saja kelakuan ini sangatlah berbeda dengan penyerapan H2S. Maka bisa dikatakan, reaksi MDEA terhadap H2S bersifat kinetik sedangkan terhadap CO2 bersifat equilibrium. Hal ini juga berpengaruh terhadap desain absorber yang digunakan untuk menyerap H2S dan CO2 sebagaimana digambarkan dibawah : Bisa dilihat pada gambar diatas, bahwa gas asam dimasukkan ke dalam kolom dari bawah dan solvent MDEA dimasukkan dari atas. Maka kontak antara MDEA dan gas terjadi secara counter-current. Sweet gas akan dikeluarkan dari atas kolom dan rich- MDEA (sebutan untuk MDEA yang telah mengandung gas asam) dikeluarkan lewat bawah kolom. Bisa kita lihat bahwa kolom absorber diatas didesain dengan memiliki tiga buah feed inlet MDEA, meskipun pada kenyataannya yang digunakan adalah satu buah. Tiga feed tersebut, terletak pada tray 1, 3 dan 5. Artinya, operator memiliki kebebasan untuk memilih pada tray keberapa MDEA dimasukkan. Tentu saja, semakin tinggi tray akan semakin lama waktu kontak antara MDEA dengan gas. Hal ini, dibuat tentu saja untuk mengontrol jumlah CO2 yang lolos (slip away) sebagaimana ditunjukkan grafik diatas. Hal ini penting karena sebagaimana diuraikan pada awal cerita, bahwa adanya CO2 bisa menurunkan nilai bakar suatu gas (heating value). Dan tentu saja, harga jual sebuah bahan bakar ditentukan oleh heating value yang dihasilkan. Semakin tinggi heating value akan semakin tinggi nilai jual dan sebaliknya. Hal ini juga didasari bahwa konsentrasi feed sour gas yang bisa berubah-ubah. (https://process-engineers.blogspot.com/2017/07/gas-sweetening-reaktan-yang-digunakan.html) Pengolahan limbah tar melalui proses cracking ini dapat dilakukan dengan beberapa cara [3], yaitu: (a) cara termal (thermal cracking) dengan penggunaan suhu tinggi dan tekanan yang rendah. (b) cara katalilik (catalytic cracking), yaitu dengan penggunaan katalis. Reaksi dari perengkahan katalitik melalui mekanisme perengkahan ion karbonium. Mula-mula katalis karena bersifat asam menambahkan proton ke molekul olefin atau menarik ion hidrida dari alkana sehingga menyebabkan terbentuknya ion karbonium. (c) Hidrocracking, merupakan kombinasi antara perengkahan dan hidrogenasi untuk menghasilkan senyawa yang jenuh. Reaksi tersebut dilakukan pada tekanan tinggi. Keuntungan lain dari Hidrocracking ini adalah bahwa belerang yang terkandung dalam minyak diubah menjadi hidrogen sulfida yang kemudian dipisahkan. Pada penelitian ini menggunakan metode tar catalytic cracking yang dinilai lebih efisien dibanding dengan metode thermal cracking. Dimana reaktor yang digunakan adalah jenis reaktor fixed bed. Tujuan dari penelitian ini adalah melakukan desain konfigurasi proses pengolahan limbah tar gasifikasi batubara dengan metode catalytic cracking, dan melakukan uji kinerja alat konversi limbah tar menjadi bahan bakar cair sintetik menggunakan katalis berbasis nikel dan cobalt [3] (PDF 848-1568-1) 1. Katalitik dan Thermal Tar Destruction Merengkahkan Tar menjadi komponen berat molekul teringan. Dapat dilakukan dengan proses: Catalytic cracking processes Tar cracking didefinisikan sebagai suatu proses memecah molekul hidrokarbon tar yang lebih besar, lebih berat, dan lebih kompleks menjadi lebih sederhana dan molekul ringan oleh aksi panas dibantu adanya katalis tanpa penambahan hidrogen.[1] Katalis yang digunakan untuk proses tar cracking yaitu katalis Ni-based dan dolomite. Ketika katalis Ni-based digunakan, konsentrasi tar dalam gas produk berkurang secara signifikan dengan cara reforming tapi karena proses tersebut berlangsung endotermis, sebagian energi ikatan kimia harus dibakar untuk mempertahankan proses ini. Efek tersebut menurunkan efisiensi proses gasifikasi. Dilakukan dengan suhu 800-900oC, katalis yang digunakan dolomite, olivine dan nikel. Sebaliknya, penggunaan dolomite sebagai katalis mengubah tar itu sendiri, sedangkan hidrokarbon ringan seperti metana, etana, dan propane masih tetap utuh. Secara simultan transformasi tar. Dolomit adalah bijih kalsium magnesium rumus kimia umum CaMg(CO3)2 dengan sejumlah kecil impurities. Agar dolomit menjadi aktif untuk konversi tar, harus dikalsinasi terlebih dahulu. Kalsinasi melibatkan dekomposisi karbonat mineral, menghilangkan CO2 untuk membentuk MgO-CaO, pada suhu tinggi (biasanya 800-900 °C). Penggunaan efektif dolomit sebagai katalis adalah dibatasi oleh temperatur relatif tinggi dan tekanan parsial CO2. Komposisi dolomites untuk aktivitas katalitik, telah ditunjukkan pada peningkatan kandungan besi di Dolomites, yaitu Fe2O3, dapat meningkatkan aktivitas eliminasi tar menjadi sebesar 20%. Dolomites cukup murah dan bahan berlimpah sangat menarik digunakan sebagai katalis tar cracking. Di sisi lain, dolomites yang sudah dikalsinasi yang agak lunak sehingga dapat terkikis cepat sebagai akibat dari fenomena gesekan dalam fluidized bed reaktor. Kelemahan lain adalah penggunaan dolomites bahwa mereka tidak sangat aktif untuk penghilangan tar dan sebagai akibatnya, sering digunakanpelindung di bed. Walaupun sangat aktif namun lebih mahal dari katalis berbasis Ni. Olivin terdiri dari: MgO, SiO2, dan Fe2O3 beberapa komponen minor. Tidak seperti dolomit, olivin adalah bahan berpori yang memiliki luas permukaan sangat rendah dan volume pori diabaikan. Keuntungan utama dari olivin, dibandingkan dengan dolomit adalah resistensinya terhadap gesekan. Tingkat harga olivin dan dolomit pada range yang sama. Pretreatment olivin sangat penting untuk aktivitas olivin seperti untuk dolomit. Corella et al.[1] melakukan penelitian beberapa tambahan di bed dalam gasifikasi biomassa dengan udara dan membuat kesimpulan bahwa dolomit dikalsinasi lebih efektif untuk di-bed tar removal (~ 1,40 kali) dibandingkan olivin yang tidak ditreatment dahulu tetapi pada saat yang sama menghasilkan lebih banyak partikulat dalam gas gasifikasi (~ 4-6 kali). Pada titik ini pembangunan gasifikasi, tidak ada kesimpulan akhir, baik olivin maupun dolomit yang mana lebih baik digunakan untuk bed dalam gasifikasi biomassa. Selanjutnya penelitian dan tekno-ekonomis analisis harus dilakukan di masa depan. Katalis FCC (Fluid Catalytic Cracking) telah diidentifikasi sebagai katalis tar cracking tetapi penelitian lebih lanjut tentang katalis FCC diperlukan untuk memutuskan apakah cocok atau tidak digunakan dalam proses tar cracking gasifikasi biomassa. Katalis : Calcined dolomite, olivine, dan nickel-based catalysts. Penelitian : activated clay (130 m2/g), acidified bentonite (92 m2/g), raw bentonite (10 m2/g), dan clay housebrick (15 m2/g). Hasil : activated clay – menangkap tar paling banyak housebrick – menangkap tar 2 x lebih banyak dari raw bentonite Thermal process Pada proses ini digunakan suhu hingga 900-1100oC oC dan tekanan 700 kpa. Partikel ringan yang kaya akan hidrogen terbentuk pada penguraian molekul berat yang terkondensasi. Reaksi sebenarnya dikenal sebagai homolitik fision. Suhu minimum yang diperlukan tergantung pada jenis tar terbentuk di gasifier. Dengan demikian, termal destruction dari tar beroksigen dari gasifiers updraft mungkin diatasi pada 900 ° C sedangkan yang sulit diatasi dari reaktor temperatur tinggi mungkin memerlukan suhu 1200 °C atau lebih. Kesulitan penggunaan perengkahan termal lengkap dikarenakan pertimbangan operasional dan ekonomi membuat perengkahan termal kurang menarik pada skala besar gasifier menggunakan biomassa bersih bahan baku. Perengkahan termal telah diuji untuk membuang tar dari pirolisis gasifikasi atau berbagai limbah organik. Sebagai contoh, proses Thermoselect untuk menghancurkan tar yang diproduksi selama pembuangan berbagai limbah. Dalam proses ini, O2 ditambahkan ke reaktor untuk membakar tar dan meningkatkan suhu sampai 1200 °C atau lebih. [2] Cooling gas Kandungan gas dengan kadar tar rendah yaitu pada suhu 60-80 oC dengan air dan menggunakan electrostatic precipitator untuk menangkap aerosol yang terbentuk. (https://sekotheng.wordpress.com/2011/12/22/teknologi-penghilangan-tar-dengan-katalitik-danthermal-tar-destruction/) Unit Amine Pelarut berbasis amina adalah metode yang efektif untuk memproses gas asam, dari gas alam, gas terkait atau sumber gas tidak konvensional yang memiliki beragam komposisi hidrogen sulfida dan karbon dioksida. Bergantung pada komposisi gas mentah, kami menerapkan pelarut berbahan dasar amina yang diformulasikan atau generik untuk pabrik pemrosesan selektif yang optimal. Teknologi Membran Dalam hal gas kaya karbon dioksida, memenuhi spesifikasi produk meminta metode yang sangat efisien untuk menghilangkan karbon dioksida. Bekerja sama dengan Air Liquide Advanced Separations / Porogen, Air Liquide Engineering & Construction menawarkan teknologi membran serat berlubang untuk permeasi selektif karbon dioksida sambil meminimalkan kerugian hidrokarbon. Teknologi ini menggabungkan permeabilitas tinggi dengan resistensi hidrokarbon tinggi, menjadikannya pilihan yang menarik untuk menghilangkan karbon dioksida dalam jumlah besar. Selain itu, operasi ini sangat fleksibel, membutuhkan sedikit perawatan, sehingga ideal untuk lokasi terpencil dan lepas pantai. Teknologi kriogenik Untuk gas alam dengan kandungan CO2 tinggi, teknologi Cryogenic, sendiri atau dalam kombinasi dengan teknologi membran Air Liquide, dapat menghasilkan gas alam dengan spesifikasi pipa. Tekanan parsial CO2 yang tinggi mendukung kondensasi CO2 parsial dan membuat pemisahannya dari gas alam menjadi lebih mudah. CO2 dan hidrokarbon berat terkondensasi dalam kotak dingin dan dikumpulkan pada tekanan tinggi. Teknologi berpemilik Air Liquide Engineering & Construction ini juga memungkinkan pemulihan Cairan Gas Alam dengan hampir tanpa biaya tambahan. Keuntungan Solusi individu atau gabungan dapat dirancang untuk mencapai spesifikasi yang ketat sambil mengoptimalkan ekonomi Kerugian hidrokarbon yang sangat rendah Tersedia proses hemat energi tinggi