View/Open - Repository | UNHAS

advertisement

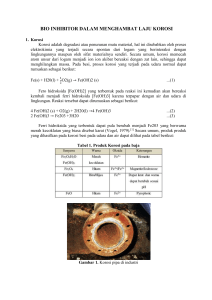

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah Baja ASTM A53 merupakan pipa welded yang sering digunakan pada penyaluran gas cair (Liquid Natural Gas – LNG) yang sesuai untuk penggunaan lepas pantai. Pipa ini memiliki nilai ekonomis yang cukup tinggi sehingga banyak juga dijumpai pada industri kimia khususnya pada penyaluran gas-gas hasil reaksi kimia. Pipa ini terbuat dari hasil pengerolan panas pada slab lalu dilakukan pengerolan dingin hingga menghasilkan lembaran baja yang berupa coil. Hal terpenting terletak pada pengaturan dalam proses pengerolan agar dapat diperoleh baja yang memiliki kekuatan tarik dan takik yang tinggi. Selain itu pipa ini juga harus memiliki ketahanan terhadap perambatan retak, pembebanan dan sifat mampu las yang baik. Dalam hal ini, metode C-ring merupakan metode yang digunakan untuk mengetahui ketahanan Stress Corossion Cracking pada baja ASTM A53 di lingkungan korosif. Metode C-ring ini sesuai dengan standar pengujian laboratorium logam (NACETM0177). Lingkungan korosif yang dimaksudkan adalah daerah pantai di Makassar. Mamlu (2001) menyimpulkan besarnya beban penekanan pada besi beton sebelum mengalami proses korosi akan sangat berpengaruh sekali terhadap laju korosi yang terjadi pada besi tersebut. Bahwa semakin besar penekanan 1 (pemberian beban) yang diberikan pada specimen maka laju korosi yang terjadi akan semakin besar. Menurut Sutopo (2001) berdasarkan pengujian tarik dapat diketahui bahwa kuningan yang dikorosi dengan media korosi air aki maka kekuatan tariknya akan semakin turun. Kemudian pada kuningan yang dikorosi air aki dan air garam akan bersifat lebih lunak dan mudah patah. Dan hasil pengujian diketahui bahwa kekutan terkecil terjadi pada media air aki pada durasi 30 hari yaitu 50,72 kg/mm2, sedangakan media air tawar kekuatan tariknya hampir sama. Sedangkan As’ad (2007) melakukan perhitungan laju korosi dengan durasi waktu 0,5 jam, 1 jam dan 1,5 jam mendapatkan nilai selisih W (berat yang hilang) yang semakin naik, ini disebabkan karena semakin lama logam berada pada lingkungan korosif maka semakin banyak pula logam yang akan terkikis. Sedangkan untuk nilai laju korosi (MPY) yang semakin menurun, penyebab menurunnya nilai laju korosi adalah karena pertama konsentrasi larutan yang berubah karena proses korosi. Nugroho (2005) menghitung laju korosi dengan metode pencelupan yang dilakukan dari benda uji didapat nilai selisih dari berat awal dan berat akhir dari tiap-tiap proses korosi. Untuk benda uji dengan suhu pemanasan 400OC durasi pencelupan 4 jam didapat laju korosi 34,795 mm / tahun, pada benda uji dengan suhu pemanasan 500OC durasi pencelupan 4 jam didapat laju korosi 30,667 mm / tahun dan pada benda uji yang sama dengan suhu pemanasan 600OC durasi pencelupan 4 jam didapat laju korosi 35,148 mm / tahun. Mathari (2005) dengan menggunakan metode Tafel, mendapati bahwa laju korosi pada baja tahan karat jenis ferit (logam utama / base metal) adalah sebesar 2 185,515 mpy, laju korosi pada baja tahan karat jenis austenit (logam utama / base metal) adalah 123,142 mpy. Proses reaksi korosi cepat terjadi pada baja tahan karat jenis ferit, baik itu pengelasan similar (baja tahan karat jenis ferit dan ferit) atau pengelasan dissimilar (baja tahan karat jenis austenit dan ferit). Korosi dapat menyerang pada logam baik yang mengalami pembebanan maupun tidak. Pengaruh beban khususnya pada logam yang mengalami tegangan akan sangat berpengaruh terhadap ketahanan laju korosi. Korosi ini umumnya disebut peretakan korosi-tegangan. Peretakan korosi-tegangan merupakan kombinasi adanya tegangan tarik pada logam dan adanya lingkungan yang korosif, dimana kondisi ini merupakan salah satu dari penyebab utama kegagalan material. Tegangan yang terjadi pada suatu logam umumnya berasal dari fabrikasi atau yang merupakan sisa hasil pengerjaan dan dapat juga terjadi pada saat logam sedang dalam pemakaian atau penggunaan. Dengan latar belakang ini pula maka diadakan penelitian perubahan laju korosi akibat pengaruh tegangan dalam yang bervariasi pada benda uji yang dicelup ke dalam larutan korosif dalam hal ini menggunakan air laut. 3 1.2 Tujuan Penelitian Tujuan dilakukannya penelitian adalah : a. Untuk memahami dan mengetahui bagaimana pengaruh tegangan dalam yang berbeda pada variasi beban terhadap laju korosi pada benda uji. b. Untuk mengetahui dan memahami pengaruh laju korosi terhadap lama perendaman yang waktu perendamannya selama 30 hari dengan variasi tiap 3 hari pengambilan data. c. Untuk mengetahui kekerasan yang terjadi pada benda uji sesudah dilakukan perendaman dilingkungan korosif. 1.3 Batasan Masalah Penulisan skripsi ini memiliki cakupan yang cukup luas, sehingga penulis memberikan batasan pada: a. Bentuk benda uji untuk uji tersebut menggunakan metode C-ring standar A SIM G38, menggunakan spesimen C-ring Stress Corrosion Test. b. Material yang digunakan adalah ASTM A53 grade A c. Pengujian dilakuakan pada material induk (specimen C-ring) d. Pengujian benda uji dilakukan dengan beberapa variasi, yaitu : 1. Variasi beban : 0 kg, 20 kg, 40 kg, 60 kg, dan 80 kg. 2. Lama perendaman : 1 bulan, dengan interval pengamatan dan pengambilan data adalah 3 hari. e. Pembuatan benda uji sebanyak 50 buah. f. Untuk melakukan pengujian akibat tegangan, tersebut dilakukan uji korosi dengan variabel yang berpengaruh adalah tegangan. 4 g. Kondisi lingkungan korosi adalah air laut (di belakang Hotel Pantai Gapura Makassar). h. Pengamatan korosi melalui penghitungan dengan weight loss (pengurangan berat awal dengan berat akhir specimen). i. Durasi pengamatan dan pengambilan data setiap 3 hari. 1.4 Manfaat Penelitian Manfaat yang diperoleh dalam penelitian adalah : a. Bagi penulis adalah untuk meningkatkan kemampuan penulis dalam mengetahui masalah laju korosi tegangan dengan variasi beban dan lama perendaman. b. Bagi akademik adalah untuk menambah koleksi / jumlah buku - buku skripsi untuk kebutuhan perpustakaan khususnya mengenai peretakan korosi tegangan (stress corrosion cracking). c. Bagi perusahaan / instansi adalah untuk memberikan sumbangan atau pendapat pemikiran betapa perlunya meminimalkan korosi yang akan terjadi pada setiap elemen mesin. 5