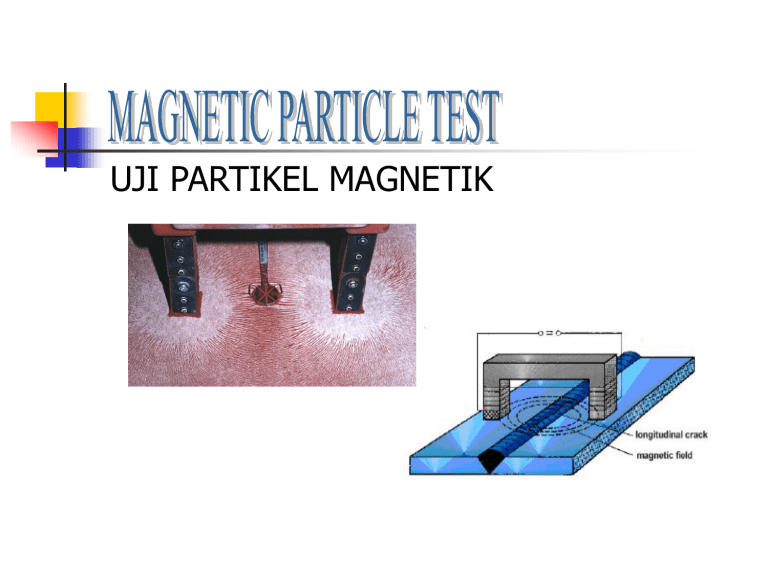

Magnetic Particle Test (MT )

advertisement

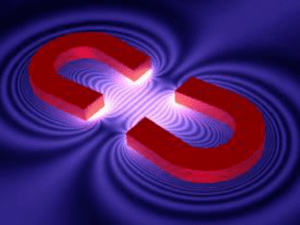

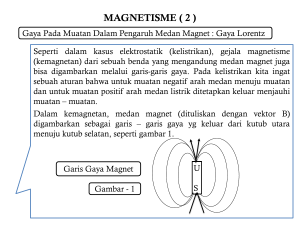

UJI PARTIKEL MAGNETIK Pendahuluan Magnetic Particle Test (MT ) : Pengujian yang dilakukan untuk mendeteksi/memeriksa cacat yang berada permukaan dan sub-surface (dibawah permukaan) dari material yang bisa di magnetisasi. Jenis Material yang dapat di uji dengan MT Logam Ferros –> Material ferromagnetik • Baja dan Paduannya • Besi cor Keterbatasan MT Hanya dapat digunakan pada bahan ferromagnetik Terbatas pada cacat permukaan dan dekat permukaan Pemberian medan magnit harus diperhitungkan agar arahnya memotong sumbu utama cacat Diperlukan demagnetisasi dan pembersihan partikel magnetik dari permukaan setelah uji dilakukan Keterbatasan MT (lanjutan) Untuk bentukbentuk khusus biasanya timbul masalah bagaimana memberi medan magnet dengan arah yang tepat Untuk bahan casting dan forging yang sangat besar diperlukan arus yang tinggi Harus hati-hati, untuk menghindari pemanasan lokal pada titik kontak listrik Diperlukan pengalaman dan keterampilan dalam menginterprestasikan indikasi PRINSIP KERJA MT Magnetic Particle Test bekerja berdasarkan adanya arus listrik yang digunakan untuk memunculkan medan magnet (Magnetic flux) dalam bahan, arah medan magnit akan dibelokkan sehinnga terjadi kebocoran fluks magnetik bila melalui cacat. Bocoran fluks magnetik akan menarik butiran ferromagnetik di permukaan sehingga lokasi cacat dapat ditunjukkan Magnetic Leakage Field Bila ada cacat atau discontinuity dalam suatu material yang sudah di aliri medan magnet maka daerah cacat tersebut akan menimbulkan Leakage field Metoda pemeriksaan Bila di beri Magnetic Powder (partikel Fe2O3) maka akan tampak daerah yang terdapat cacat akan mengumpul partikel-partikel serbuk magnetik tersebut yang menunjukan adanya kebocoran medan magnet (leakage field) Magnetic Particle Crack Indications Magnetic Particle Crack Indications Type Proses Magnetisasi a. Yoke Magnetik Yoke biasa digunakan dengan posisi diubahubah. Dalam proses pengujian MT dengan yoke harus dilakukan magnetisasi zig-zag seperti gambar berikut, untuk mendapatkan hasil yang memuaskan. Untuk pelat baja, posisi yoke diubah-ubah sesuai dgn orientasi cacat b. Magnetisasi dengan Konduktor Pusat Cacat yang terdeteksi adalah yang sejajar dengan sumbu. Cara ini digunakan untuk benda uji pipa, bentuk cincin, etc. Pipa -> cacat longitudinal Cincin -> cacat transversal c. Mangnetisasi dengan Coil Untuk benda uji batang dengan posisi cacat tegak lurus sumbu batang Digunakan pada benda batang, Cincin dengan arah cacat yang transversal d. Magnetisasi dengan arus (Magnetising current) Metoda Pekerjaan MT Metoda medan magnet kontinu : Magnetisasi berlangsung terus pada saat digunakan bubuk kering atau suspensi basah. Metoda medan magnet permanen : Partikel ferromagnetik (kering atau suspensinya) digunakan setelah bahan dimagnetisasi dan gaya magnetisasinya dihilangkan. Hanya digunakan untuk bahan yang memiliki retentivity besar. Pemakaian Partikel Ferromagnetik Metoda Kering : Partikel dalam bentuk serbuk kering. Cara ini baik untuk permukaan benda uji yang kasar. Warna dipilih agar kontras terhadap benda uji. Metoda Basah : Partikel dalam bentuk suspensi. Dapat fluoresen atau tidak. Cara ini bisa digunakan pada metoda medan kontinu maupun permanen. Baik digunakan untuk permukaan halus. Bila digunakan fluoresen, terhadap UV (menyerap sinar hitam dan memancarkan sinar tampak, sensitivitasnya akan naik Pemilihan Teknik Inspeksi MT Kondisi permukaan Kasar : Metoda kering Halus : Metoda basah Retentivitas Kecil : Medan magnet kontinu Besar : Medan magnet permanen Warna : cari yang kontras dengan benda uji Orientasi cacat dan bentuk benda uji menentukan cara Demagnetisasi Proses penghilangan magnet sisa (yang lebih kecil dari medan magnet semula dan searah dengan medan magnet semula) Perlu dilakukan sebelum maupun sesudah inspeksi Dapat dilakukan dengan menggunakan arus AC dan DC Metoda Demagnetisasi AC – Coil Untuk bahan yang cukup kecil dimasukkan ke dalam coil yang dialiri arus AC. Arus perlahan-lahan diturunkan (atau coil dan bahan dijauhkan perlahan. DC, multi point revercing step down Step down bolak-balik berulang dengan kontak langsung atau konduktor inti. Arus dibalik dan dikecilkan secara perlahan. Cara-cara lainnya, masing-masing ada kelebihan dan kekurangan yang pada dasarnya metoda dimagnetisasi adalah dengan menggunakan dua kegiatan bersama Peralatan Dan Perlengkapan MT 1. Alat yang dibangkitkan oleh listrik - Unit Portable (1000 A) - Unit Mobile (6000A) Tegangan 120.220 dan 550V (AC dan DC), dengan menggunakan prod, coil atau contact head Dapat digunakan untuk metoda kering dan basah. Alat demagnetisasi biasanya bersatu Keuntungan : - Kecil dan portabel - Dapat menggunakan baterai - Tidak terjadi titik contak - Unit Yoke tinggi (hard spot) Yoke adalah pembangkit - dapat digunakan pada daerah medan listrik yang paling yang terbatas sederhana. Batang besi berbentuk U dan coil konduktor dililitkan ditengahnya, bila coil dialiri arus akan terbentuk medan listrik kuat. Lebar 15 – 20 Cm, AC 115V (yg Rumit AC/DC, I besar dan A meter Kerugian : - Dapat menjadi panas, tika digunakan terus menerus - Untuk alat yang tdk dilengkapi ampmeter, arus tdk termonitor. Peralatan Dan Perlengkapan MT (lanjutan) 2. Alat yang menggunakan magnet permanen Magnet permanen sama dengan yang dihasilkan arus DC, arah tetap. Karena reluktansi ferromagnetik lebih kecil dari udara sehingga garis gaya akan terkonsentrasi dalam bahan tersebut Medan magnetnya lemah sehingga daya tembusnya kurang Alat Ukur Medan Magnet Indikator medan magnet : alat yang menunjukkan adanya kebocoran medan magnet. Bila indikator didekatkan dengan bocoran magnet, indikator akan menunjukkan perbandingan kekuatan medan magnet dan polaritas magnet bocoran. Fluks meter : alat ini dapat menunjukkan perubahan fluks didalam bahan Magnetic fild meter : alat ukur medan magnet diudara Lampu UV (Ultraviolet) Acceptance Creteria Harus bebas dari Linier Indikasi Ronded Indikasi yang lebih dari 3/16 (4,8mm) harus di repair Rounded Indikasi sebanyak 4 buah atau lebih , dengan masing-masing berjarak kurang dari 1/16 inch (1,6mm) harus di repair. ASME Sec VIII Div I AWS D1.1 ASME B31.1 & ASME B31.3 API 1104 atau API 650 BS EN 25817 dan Standard lainya