naskah publikasi prarancangan pabrik asam oksalat dihidrat dari

advertisement

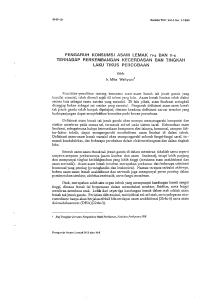

NASKAH PUBLIKASI PRARANCANGAN PABRIK ASAM OKSALAT DIHIDRAT DARI MOLASSES DAN ASAM NITRAT KAPASITAS 15.000 TON/TAHUN PUBLIKASI ILMIAH Disusun sebagai salah satu syarat menyelesaikan Program Studi Strata 1 pada Jurusan Teknik Kimia Fakultas Teknik Oleh : Efany Sara D 500 110 038 Dosen Pembimbing : 1. Dr. Ir Ahmad M. Fuadi, M.T. 2. Emi Erawati, S.T., M.Eng JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH SURAKARTA 2016 HALAMAN PERSETUJUAN PRARANCANGAN PABRIK ASAM OKSALAT DIHIDRAT DARI MOLASSES DAN ASAM NITRAT DENGAN KAPASITAS 15.000 TON/TAHUN PUBLIKASI ILMIAH oleh: EFANY SARA D 500 110 038 Telah diperiksa dan disetujui untuk diuji oleh: Dosen Pembimbing PERNYATAAN KEASLIAN NASKAH PUBLIKASI Saya yang bertanda tangan dibawah ini : Nama : Efany Sara NIM : D 500 110 038 Fakultas/Jurusan : Teknik/Teknik Kimia Judul : Prarancangan Pabrik Asam Oksalat Dihidrat dari Molasses dan Asam Nitrat dengan Kapasitas 15.000 Ton/Tahun. Menyatakan bahwa naskah publikasi yang saya buat dan serahkan ini meruakan hasil karya sendiri, kecuali kutipan-kutipan dan ringkasan-ringkasan yang semuanya telah saya jelaskan dari mana sumbernya. Apabila dikemudian hari dapat dibuktikan bahwa tugas akhir ini hasil jiplakan, maka saya akan bersedia menerima sanksi sesuai dengan peraturan yang telah dibuat. Surakarta, April 2016 Yang menyatakan PRARANCANGAN PABRIK ASAM OKSALAT DIHIDRAT DARI MOLASSES DAN ASAM NITRAT KAPASITAS 15.000 TON/TAHUN ABSTRAK Perancangan pabrik asam oksalat dihidrat dari molasses dan asam nitrat dengan kapasitas 15.000 ton/tahun direncanakan didirikan pada tahun 2020 di Kawasan Industri Gresik, Jawa Timur. Pabrik direncanakan akan didirikan beroperasi secara kontinyu selama 330 hari per tahun dengan jumlah karyawan 115 orang. Di Indonesia sendiri pabrik asam oksalat belum ada, sehingga jika didirikan pabrik asam oksalat maka akan memenuhi kebutuhan dalam negeri dan mengurangi impor produk asam oksalat dari luar negeri. Tahap pembuatan asam oksalat dengan proses oksidasi asam nitrat dimulai dengan persiapan bahan baku molasses sebanyak 1861,134 kg/jam dan asam nitrat sebesar 3400,95 kg/jam, dilanjutkan dengan tahap reaksi pembentukan asam oksalat, tahap pengkristalan, dan tahap pengeringan produk. Reaksi pembentukan asam oksalat, dibantu dengan katalis H2SO4 dan V2O5 sebanyak 646,21 kg/jam dan 0,063 kg/jam menggunakan reaktor Continous Strired Tank Reaktor (CSTR). Reaksi berlangsung pada fase cair-cair, reversible, eksotermis, dan bersifat nonisothermal pada suhu 71oC dan tekanan 1 atm. Untuk menunjang proses produksi, maka perlu didirikan unit pendukung proses atau utilitas yang meliputi unit penyediaan air sebesar 68.428,286 kg/jam, listrik yang dipelukan sebesar 567,338 kW, udara tekan sebesar 150 m3/jam, dan kebutuhan bahan bakar sebesar 367,775 liter/jam serta laboratorium. Dari analisa ekonomi yang dilakukan terhadap pabrik ini dengan modal tetap Rp 24.765.546.310 dan modal kerja sebesar Rp 30.945.467.632,0 diperoleh Return of Investment (ROI) sebelum pajak yaitu 33,7% dan setelah pajak adalah 25,3%. Sedangkan Pay Out Time (POT) setelah dan sesudah pajak yaitu 2,29 tahun dan 2,83 tahun. Break Event Point dan Shut Down Point sebesar 40,8% dan 21,5%. Untuk Internal Rate of Return yang didasari perhitungan DCF terhitung sebesar 38%. Berdasarkan perhitungan analisa ekonomi maka dapat disimpulkan bahwa pabrik ini layak didirikan. Kata kunci : Asam Oksalat Dihidrat, Proses Oksidasi Asam Nitrat, CSTR ABSTRACT The manufacture of oxalic acid dihydrate from molasses and nitric acid with a capacity of 15,000 ton/year was planned to be established in 2020 in the Industry Area of Gresik, East Java. The manufacturer was planned to be established to operate continuously for 330 days per year with an amount of employees as many as 115 people. In Indonesia itself, there is no manufacturer of oxalic acid, therefore, if the manufacturer oxalic acid is established, it will fulfill the domestic needs and will reduce the import of oxalic acid product from foreign countries. The stages of making oxalic acid through an oxidation process of nitric acid is begun with the preparation of the raw material of molasses as much as 1861.134 kg/hours and nitric acid as much as 3400.95 kg/hours, continued with the stage of reaction of forming oxalic acid, the stage of crystallization, and the stage of drying the product. The reaction of forming oxalic acid is helped by catalysts H2SO4 and V2O5 as much as 646.21 kg/hours and 0.063 kg/hours using the reactor of Continuous Stirred Tank Reactor (CSTR). The reaction takes place in the phase of liquid-liquid, reversible, exothermic, and non isothermal at temperature of 71oC and pressure of 1 atm. To support the process of production, the supporting unit of process or utilities is needed to establish comprising a unit of water supply as much as 68,428.286 kg/hours, the electricity needed is as much as 567.338 kW, the compressed air is as much as 150 m3/hours, and the needs of fuel as much as 367,775 liters/hours as well as laboratory. From the economic analysis conducted to this manufacturer with a fixed capital as much as IDR 24,765,546,310 and the working capital as much as IDR 30,945,467,632, it obtains Return of Investment (ROI) before tax as much as 33.7% and after tax as much as 25.3%. Meanwhile, Pay Out Time (POT) before and after tax are 2,29 years and 2,83 years. Break Event Point and Shut Down Point are as much as 40,8% and 21,5%. For Internal Rate of Return based on DCF is counted as much as 38%. Based on the calculation of the economic analysis, it can be concluded that this manufacturer is reasonable to establish. Keywords: Oxalic acid dihydrate, Oxidation Process of Nitric acid, CSTR 1. PENDAHULUAN 1.1 Latar Belakang Perkembangan dan pertumbuhan industri merupakan bagian dari usaha dalam rangka memasuki pembangunan jangka panjang yang ditunjukan untuk menciptakan struktur ekonomi yang kuat dan seimbang, yaitu struktur dan titik berat pada industri maju yang didukung dengan sektor pertanian yang tangguh. Sedangkan Indonesia sendiri merupakan Negara yang masih ketergantungan terhadap produk–produk impor dari luar negeri. Indonesia masih banyak mengimpor bahan baku maupun produk kimia dari pada memproduksi sendiri untuk kebutuhan dalam negeri untuk ekspor ke luar negeri. Oleh karena itu, perlu dilakukan usaha untuk mencukupi produksi bahan kimia dalam negeri dan untuk mengurangi konsumsi bahan kimia dari luar negeri (impor). Salah satu dari produk tersebut adalah asam okasalat. Asam oksalat mempunyai rumus molekul H2C2O4 dengan nama sistematis asam etanadinoat. Adapun kegunaan asam oksalat dalam sector industri antara lain pewarnaan kain dalam industry tekstil, pelapis besi (anti karat), elektrolit, pemutih pada gabus, produksi cobalt, bahan baku agrochemical, farmasi, dan sebagainya. 1.2 Penentuan Kapasitas Pabrik Penentuan kapasitas suatu rancangan pabrik merupakan faktor yang paling penting dalam perhitungan teknis dan ekonomi. Pabrik asam oksalat dyhidrate dari molasses dari asam nitrat direncanakan akan didirikan deengan kapasitas 15.000 ton/tahun, dengan pertimbangan sebagai berikut : a. Kebutuhan asam oksalat di Indonesia yang setiap tahunnya mengalami kenaikan. Hal tersebut menjadi peluang untuk mendirikan pabrik asam oksalat di Indonesi. Tabel 1 merupakan data impor asam oksalat di Indonesia dari tahun 2009-2013. Tabel 1. Data Impor Asam Oksalat (BPS, 2009-2014) Tahun Jumlah (kg) 2009 1183856 2010 1498327 2011 1321355 2012 1438517 2013 1469626 b. Berdasarkan kapasitas pabrik yang sudah berdiri dan jumlah permintaan asam oksalat di dunia dapat dilihat pada tabel 2. Tabel 2. Kapasitas Pabrik yang Sudah Berdiri (Krik and Othmer, 1994) Proses Sodium Formate Diakyl Oxalate Propylene Company UBE Industries Rhốne - Paulenc Mitsubishi Gas Chemical Ethylene Glycol Oxidation of Carbonhydrates Lokasi China Japan France Kapasitas(ton/tahun) 100000 6000 65000 Japan 12000 Brazil, China, Taiwan, India, Korea, and Spain ±1800 c. Ketersediaa bahan baku utama asam oksalat adalah molasses, yang dimana kebutuhan molasses dipenuhi oleh PTPN X. 2. DISKRIPSI PROSES 2.1 Dasar Reaksi Reaksi oksidasi molasses dengan asam nitrat adalah sebagai berikut : C6H12O6 + 6HNO3 3(COOH)2 + 6H2O + 6NO ……(1) o Reaksi berlangsung dalam reaktor CSTR pada suhu 71 C dan tekanan atmosferis dengan perbandingan mol 1:6. Reaksi bersifat reversible, eksotermis, dan nonisothermal. Dalam proses ini dibantu dengan katalis HNO3 dan V2O5 sebesar 30% dan 0,0030% dari bahan baku untuk mempercepat reaksi. 2.2 Tinjauan Termodinamika Tabel 3. Data ∆H Reaksi (Yaws, C., 1999) komponen C6H12O6 HNO3 H2C2O4 H2O NO(g) ∆H (J/mol) -1262190.00 -174100.00 -826780.00 -285830.00 90300.00 Reaksi : C6H12O6 + 6HNO3 3(COOH)2 + 6H2O + 6NO ∆Hr ……(2) = ∆𝐻°𝑓 produk - ∆𝐻°𝑓 reaktan =((3 × −197,7055) + (6 × 21,5703) + (6 × −68,315)) − ((−304,7323) + (6 × −41,5703)) = −319,187 kKal/mol Dari hasil tersebut dapat diketahui bahwa harga entalphi pembentukan negatif, hal tersebut berarti reaksi bersifat eksotermis. 2.3 Langkah-langkah Proses a) Tahap persiapan bahan baku Bahan baku molasses disimpan dalam tangki penyimpanan (F-101). Kapasitas tangki dibuat untuk persediaan molasses selama 15 hari dengan kondisi operasi pada suhu kamar. Kemudian dipompakan ke dalam tangki treatment molasses (R-100) untuk b) c) d) e) dihidrolisis dan menghasilkan monosakarida (C6H12O6). Kemudian campuran C6H12O6 dan impuritasnya dipisahkan menggunakan centrifuge 1 (H-110) untuk mendapatkan C6H12O6 yang benar–benar bebas dari impuritasnya. Lalu, C6H12O6 dipompa ke reaktor sebagai umpan. Bahan baku asam nitrat disimpan dalam tangki penyimpanan (F-122). Sebelum dipompakan ke reaktor, asam nitrat dipanaskan dalam HE hingga suhu 71oC. Kapasitas tangki dibuat untuk persediaan selama 15 hari. Kemudian asam nitrat dipompa ke reaktor sebagai umpan. Selain dari tangki penyimpanan, asam nitrat didapatkan dari recovery gas nitrogen monosida yang dihasilkan dari reaksi oksidasi glukosa dengan asam nitrat dan dari hasil atas menara distilasi. Tahap Reaksi Pembentukan Asam Oksalat Pada proses pembentukan asam oksalat, reaksi berlang pada fase cair-cair pada suhu 71oC dan tekanan 1 atm. Reaksi bersifat reversible, eksotermis, dan nonisothermal. Untuk menjaga suhu agar tidak berubah, maka digunakan jaket pendingin. Tahap Pengkristalan Asam Oksalat Asam oksalat yang keluar dari reaktor dimasukan ke cryslallizer untuk mengkristalkan asam oksalat menjadi asam oksalat dihidrat. Tipe kritalizer yang digunakan adalah swensons walker crystallizer dan suhu yang keluar yaitu 40oC. Kemudian campuran asam oksalat dehydrate dan cairan induk dipisahkan dengan menggunakan centrifuge (H-140). Untuk mendapatkan kemurnian asam oksalat yang tinggi, hasil kristal asam oksalat dicuci dengan air dalam tangki redissolving (M-150). Sedangkan cairan induknya dipompa menuju ke tangki mother liquor (M-190). Kemudian hasil produk dari tangki redissolving dikristalkan kembali menggunakan kristalizer 2 (S-160) lalu dipisahkan dari cairan induknya menggunakan centrifuge (H170). Tahap Pengeringan Kristal asam oksalat dehydrate (C2H2O4.2H2O) yang keluar dari centrifuge 3 (H-170) diumpankan ke rotary dryer (B-180) dengan menggunakan bucket elevator (J-181) untuk dikeringkan. Pada rotary dryer digunakan udara panas suhu 131oC yang telah dipanaskan menggunakan heat exchanger (E-186). Udara yang keluar dari rotary dryer masih sedikit mengandung asam nitrat, sehingga dimasukan ke unit pengolahan limbah. Tahap Pengemasan Asam Oksalat Kristal C2H2O4.2H2O yang telah kering diangkut menggunakan bucket elevator (J171) kemudian dibawa ke bin produk (F-183). Selanjutnya dilakukan pengemasan di unit pengemasan (gudang). 3. SPESIFIKASI ALAT PROSES 3.1 REAKTOR Kode : R-120 Tugas : Mereaksikan glukosa (C6H12O6) dengan asam nitrat (HNO3) menjadi asam oksalat (H2C2O4) sebanyak 769,86277 kg/jam. Jenis alat : Silinder tegak berpengaduk Kondisi operasi : T = 71oC, P = 1 atm Dimensi : D : 3,062 m H : 4,4634 m Bahan 3.2 KRISTALIZER Kode Tugas : Stainless steel SA 167 type 304 grade 3 Jenis alat Kondisi operasi Dimensi Diameter Panjang Bahan konstruksi Putaran pengadukan Power 3.3 ROTARY DRYER Kode Tugas Jenis alat Kondisi operasi Dimensi Panjang Diameter Bahan 3.4 ABSORBER Kode Tugas Kondisi operasi Diameter Tinggi Bahan konstruksi 3.5 MENARA DISTILASI Kode Tugas : S-130 : Mengkristalkan asam oksalat menjadi asam oksalat dihidrat (H2C2O4.2H2O) sebanyak 3.335,6917 kg/jam. : Swenson Walker Crystallizer : T = 40oC, P = 1 atm : : 3,9734 ft : 20 ft : Stainless steel SA 240 type 347 grade C : 7 rpm : 1 HP : B-180 :Mengeringkan kristal asam oksalat dihidrat (H2C2O4.2H2O). : Rotary dryer counter courent direct heat single shell : P = 1 atm : : 12,669 m : 1,6553 m : Stainless steel SA 240 type 347 grade C : D-230 : Menjerap gas NO2 dengan menggunakan air menjadi HNO3 sebanyak 1.645,43230 kg/jam. : T = 72,32oC, P = 1 atm :1m : 6,7 m : Stainless steel SA 240 type 410 grade A : D-210 : Memurnikan asam nitrat yang keluar dari evaporator sebanyak 1778,2137 kg/jam. Jenis : Sieve Tray Spesifikasi : Diameter : 2,3 m Tinggi : 16,91 m Bahan konstruksi : Stainless steel SA 240 type 347 grade C 3.6 CENTRIFUGE Kode Tugas : H-110 : Memisahkan C6H12O6 sebanyak 1.319,3644 kg/jam dari impuritasnya. Jenis alat Kondisi operasi Dimensi Diameter Panjang Tenaga motor Bahan konstruksi : Sedimenting Centrifuge Noozle Discharge : T = 60oC, P = 1 atm : : 10 in : 25 in : 20 HP : Carbon steel SA 283 grade C 3.7 MOLASSES TREATMENT TANK (HIDROLIZER) Kode : R-100 Fungsi : Menghidrolisis monosakarida menjadi disakarida sebanyak 2.784,61 kg/jam Kondisi operasi : T = 71oC, P = 1 atm Diameter : 3,9 m Tinggi : 5,7 m 3.8 REDISOLVING TANK Kode Fungsi Kondisi operasi Diameter Tinggi Bahan konstruksi : M-160 : Melarutkan asam oksalat dihidrat sebanyak 3521,54 kg/jam. : T = 65oC, P = 1 atm : 1,321 m : 1,906 m : Stainless steel SA 240 type 347 grade C 3.9 MOTHER LIQUOR TANK (MLT) Kode Fungsi Kondisi operasi Diameter Tinggi Bahan konstruksi 3.10 EVAPORATOR Kode Fungsi : M-190 : Menampung larutan induk dari centrifuge 2 dan centrifuge 3 sebanyak 2.603,0526 kg/jam. : T = 39,02 dan P = 1 atm : 1,522 m : 2,045 m : Stainless steel SA 240 type 347 grade C : V-200 : Menguapkan air dan asam nitrat sebanyak 1.778,213 kg/jam. : T = 110oC, P = 1 atm : 11,551 ft : 18 ft : Stainless steel SA 240 type 347 grade C Kondisi operasi Diameter Tinggi Bahan konstruksi 3.11 REAKTOR PIPA (PLUG FLOW REACTOR) Kode : R-220 Fungsi : Mereaksikan gas NO dengan udara menjadi NO2 sebanyak 3640,94 kg/jam Kondisi operasi : T = 71oC, P = 5,9 atm Diameter pipa : 3 in Panjang pipa : 20 ft Jumlah pipa : 24 pipa Bahan konstruksi : Stainless steel SA 167 type 304 grade 3 4. UTILITAS Unit pendukung proses atau biasa disebut dengan unit utilitas merupakan bagian penting yang menunjang kelancaran proses produksi. Dalam perancangan pabrik Asam Oksalat Dihidrat ini, sumber air yang digunakan berasal dari air sungai. Dalam pabrik asam oksalat ini, utilitas yang dibutuhkan antara lain : a. Unit penyediaan air = 68.428,286 kg/jam b. Unit penyediaan steam = 6.399,19 kg/jam c. Unit penyediaan listrik = 567,338 kW d. Unit penyediaan bahan bakar = 367,775 L/jam e. Unit penyediaan udara tekan = 150 m3/jam 5. MANAJEMEN PERUSAHAAN Pabrik asam oksalat dihidrat dari molasses atau tetes tebu dengan molasses yang direncanakan didirikan berbentuk Perseroan Terbatas (PT) dengan lokasi perusahaan di Gresik, Jawa Timur dengan jumlah karyawan 115 orang yang terbagi atas karyawan nonshift dan karyawan shift. 6. ANALISA EKONOMI Untuk mendapatkan perkiraan tentang kelayakan investasi, besarnya keuntungan, lamanya modal investasi akan kembali dan titik impas dimana total biaya produksi sama dengan keuntunga (tidak rugi tidak untung) maka diperlukan analisa ekonomi. Selain itu, hal tersebut juga dimaksudkan untuk mengetahui pabrik tersebut layak didirikan atau tidak. Dari analisa ekonomi yang dilakukan terhadap pabrik ini dengan modal tetap Rp 24.765.546.310 dan modal kerja sebesar Rp 30.945.467.632,0 diperoleh Return of Investment (ROI) sebelum pajak yaitu 33,7% dan setelah pajak adalah 25,3%. Sedangkan Pay Out Time (POT) setelah dan sesudah pajak yaitu 2,29 tahun dan 2,83 tahun. Break Event Point dan Shut Down Point sebesar 40,8% dan 21,5%. Untuk Discount Cash Flow (DCF) terhitung sebesar 38%. Gambar 1. Grafik Analisa Kelayakan Ekonomi Pabrik Asam Oksalat Dihidrat dari Molasses dan Asam Nitrat. 7. KESIMPULAN Pabrik Asam Oksalat Dihidrat digolongkan pabrik beresiko rendah. Karena beroperasi pada tekanan atmosferis. Hasil kelayakan ekonomi ditunjukkan dalam tabel berikut : Tabel 3. Analisa Kelayakan Ekonomi Keterangan Perhitungan Batasan 1. Persen Return on Investment ROI sebelum pajak 33,7% min. 11 % ROI setelah pajak 25,3% - 2. Pay Out Time (POT) POT sebelum pajak 2,29 maks. 5 tahun POT setelah pajak 2,83 - 3. Break Even Point (BEP) 40,8% 40 – 60 % 4. Shut Down Point (SDP) 21,5% 20 – 30 % 5. Discounted Cash Flow (DCF) 38% min 10% (Kredit) min 7% (Deposito) Berdasarkan hasil analisa kelayakan, dapat disimpulkan bahwa Pabrik Asam Oksalat Dihidrat dari Molasses dan Asam Nitrat dengan kapasitas 15.000 ton/tahun ini layak untuk didirikan. DAFTAR PUSTAKA Aries, R.S., and Newton, R.D., 1955, “Chemical Engineering Cost Equipment”, Mc Graw Hill Book Company, New York. BPS, 2014, “Badan Pusat Statistik Ekspor dan Impor”, http://www.bps.go.id/all_newtemplate.php. Diakses pada 14 Juni 2015 pukul 10.13 WIB Brownell, L.E., and Young, E.H., 1979, “Process Engineering Design”, 3rded, Willey Eastern Itd. New Delhi. Kirk, R.E., and Othmer, D.F., 1994, “Encyclopedia of Chemcal Technology” 3rd ed., Vol.19, Intersience Publishing Inc., New York. Levenspiel, O., 1976, “Chemical Reaction Engineering”, 2sd ed., John Willley and Sons Inc., New York. Matches, 2014, “Matche’s Process Equipment Cost Estimates”, http://www.matche.com/equipcost/Default.html, Diakses pada 2 Februari 2016 pukul 09.18 WIB. Perry, R.H., and Green, D., 1999, “Perry’s Chemical Engineering Hand Book”, 7th ed., Mc Graw Hill Book Company Inc., New York. Subagyo, P., 2000, “Manajemen Operasi”, BPFE UGM, Yogyakarta. Sutojo, S., 1986, “Manajemen Perusahaan Indonesia”, Pustaka Binaman Pressindo, Jakarta. Syukron, A., 2010, “Pengantar Manajemen Industri”, Graha Ilmu, Jakarta. Ulrich, G.D., 1984, “A Guide to Chemical Engineering Process Design and Economic”, John Willey and Sons Inc., Canada. Yaws, C.L., 1999, “Chemical Properties Handbook”, Mc Graw Hill Inc., New York. Zulfikarijah, F., 2005, “Manajemen Operasional”, UMM-Press, Malang.