BAB II LANDASAN TEORI

advertisement

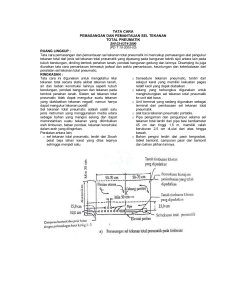

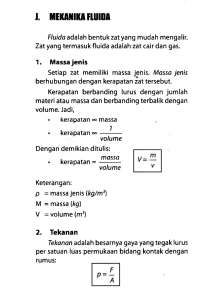

6 BAB II LANDASAN TEORI 2.1. Metode Pemecahan Masalah dengan menggunakan Diagram Fishbone Diagram tulang ikan disebut juga diagram Ihikawa / fishbone diagram atau juga disebut diagram sebab akibat yaitu diagram yang menunjukkan sebab akibat yang berguna untuk mencari atau menganalisa sebab-sebab timbulnya masalah sehingga memudahkan untuk mengatasinya. Ditemukan oleh Prof Kouru Ishikawa pada tahun 1960 .Diagram tulang ikan ini memang berbentuk mirip dengan tulang ikan yang moncong kepalanya menghadap ke kanan. Diagram ini akan menunjukkan sebuah dampak atau akibat dari sebuah permasalahan, dengan berbagai penyebabnya. Efek atau akibat dituliskan sebagai moncong kepala. Sedangkan tulang ikan diisi oleh sebab-sebab sesuai dengan pendekatan permasalahannya. Umumnya penggunaan fishbone untuk design produk dan mencegah kualitas produk yang jelek (defect). Mengenai pemilahan sebab-sebab, berikut adalah beberapa pendekatannya. The 4 M’s (digunakan untuk perusahaan manufaktur) : Machine (Equipment), Method (Process/Inspection) Material (Raw,Consumables etc.) 7 Man power. Berikut langkah-langkah penggunaan analisis fishbone 1. Tentukan karakteristik masalah dan buatlah menjadi seperti "tulang punggung" ikan. 2. Tentukan penyebab utama dari masalah. Banyak orang menyarankan bahwa Anda harus membagi penyebab ke dalam kategori: Mesin, Material, Metode dan Man Power 3. Tetapkan satu "tulang besar" berasal dari tulang punggung ikan ke setiap kategori. 4. Untuk setiap penyebab utama, pikirkan area yang memberikan kontribusi terhadap masalah. Tulislah di horizontal garis - pada "tulang tengah" yang berjalan keluar dari tulang besar. 5. Analisa dan tentukan penyebab sekunder dan tambahkan sebagai "tulang kecil" : Untuk setiap penyebab, dapat dimulai dengan pertanyaan ‘mengapa hal ini terjadi?’ Jika ada alasan lain, termasuk pada sebuah cabang dari garis horizontal dari penyebabagai 2.2. Oil Filter Gearbox Oil filter gearbox adalah komponen yang berfungsi untuk menyaring oli dari kotoran. Oli harus di saring, agar komponen transmisi tidak cepat aus yang disebabkan karena terjadinya gesekan antara komponen yang dapat menimbulkan geram-geram. Sehingga oli yang masuk ke sistem harus disaring dulu agar unit transmisi tetap baik. 8 Gambar 2.1 Oil Filter Sumber : http:// 2Fki-tapunya.blogspot.com 2.2.1 . Bagian – bagian oil filter Filter oli mempunyai bagian - bagian yang terdiri dari metal end gap, spiral centre tub, pleated paper & adhesive. Bagian penting dari filter oli adalah kertas filter/penyaring.Mesin menggunakan sistem pelumasan bertekanan untuk mendistribusikan oli ke bagian yang bergerak. Yang ini adalah tugasnya pompa oli. Pompa oli dapat menghasilkan tekanan hingga 500 Psi sedangkan mesin hanya butuh 40-60 Psi untuk proses pelumasan & dapat meningkat menjadi 80100 Psi untuk pendinginan. 2.2.2. Rumus Untuk Menghitung Gaya Oil Filter Yang Diberi Tekanan Rumus yang digunakan untuk menghitung gaya oil filter yang diberi tekanan menggunakan rumus “Hukum Pascal” adalah sebagai berikut P = ( Rumus 1 ) 9 Dimana : P : Tekanan ( N/m² ) F : Gaya (N) A : Luas Penampang ( m² ) Dan untuk luas penampang oil filter tersebut maka menggunakan rumus luas lingkaran karena bentuk penampang oil filter tersebut menggunakan bentuk silinder. = ( Rumus 2 ) Dimana : A : Luas Penampang ( m² ) : 3,14 r : jari jari lingkaran (m) 2.2.3 Rumus. Untuk Menghitung Gaya Ke Atas Oil Filter Yang Berada Di Dalam Air Rumus yang digunakan untuk produk oil filter yang ada di dalam air maka menggunakan rumus “ Hukum Archimedes” adalah sebagai berikut F = ρ.air x g x V ( Rumus 3 ) 10 Dimana ρ.air = massa jenis air ( kg/ m² ) g = grafitasi bumi ( m/s² ) V = volume ( m³ ) 2.2.4. Spesifikasi Oil Filter Yang Digunakan Sebagai Produk Yang Akan di Tes Dengan Mesin Tes Kebocoran Oil filter yang akan di tes kebocoranya dengan mesin tes kebocoran adalah oil filter merek SAKURA type C-6702.oil filter ini digunakan pada beberapa merek mobil yang ada di Indonesia,digunakan sebagai penyaring oli pada gearbox mesin mobil tersebut,adapun spesifikasinya adalah Gambar 2.2. Oil Filter Sumber : Dokumen Pribadi Spesifikasi dari oil filter C-6702 11 1. Berat : 0.30kg 2. Tinggi : 86 mm 3. Diameter luar : 78 mm 4. Ulir : M18X1.5mm 5. Carton : 50 pcs 6. Tekanan pemakaian : 600000 N/m² Dalam spesifikasi part disebutkan bahwa part harus di uji kebocoran yaitu sebesar 6 bar /15 detik.Dengan kondisi tersebut maka part di nyatakan OK setelah diberi tekanan 6 bar dalam waktu 15 detik dan tidak terjadi kebocoran.Kondisi tersebut menentukan kapasitas mesin yang akan digunakan. 2.3. Sistem Pneumatik 2.3.1. Pengertian Pneumatik Berdasarkan Parr, Andrew. 2003. Edisi Kedua, Hidrolika dan Pneumatik. Istilah pneumatik berasal dari bahasa Yunani, yaitu ‘pneuma’ yang berarti napas atau udara. Istilah pneumatik selalu berhubungan dengan teknik penggunaan udara bertekanan, baik tekanan di atas 1 atmosfer maupun tekanan di bawah 1 atmosfer (vacum). Sehingga pneumatik merupakan ilmu yang mempelajari teknik pemakaian udara bertekanan (udara kempa). Jaman dahulu kebanyakan orang sering menggunakan udara bertekanan untuk berbagai keperluan yang masih terbatas,antara lain menambah tekanan udara ban mobil/motor, melepaskan ban mobil dari peleknya, membersihkan kotoran, dan sejenisnya. Sekarang, sistem pneumatic memiliki apliaksi yang luas karena udara pneumatik bersih dan mudah didapat.Banyak industri yang menggunakan sistem pneumatik dalam proses 12 produksi seperti industry makanan, industri obat-obatan, industri pengepakan barang maupun industri yang lain. 2.3.2. Karakteristik Udara Kempa ( Dipadatkan ) Udara dipermukaan bumi ini terdiri atas campuran dari bermacam-macam gas.Komposisi dari macam-macam gas tersebut adalah sebagai berikut : 78 % vol. gas 21% vol. nitrogen, dan 1 % gas lainnya seperti carbon dioksida, argon, helium, krypton,neon dan xenon. Dalam sistem pneumatik udara difungsikan sebagai media transfer dan sebagai penyimpan tenaga (daya) yaitu dengan cara dikempa atau dimampatkan. Udara termasuk golongan zat fluida karena sifatnya yang selalu mengalir dan bersifat compressible (dapat dikempa). Sifat-sifat udara senantiasa mengikuti hukum-hukum gas. Karakteristik udara dapat diidentifikasikan sebagai berikut : a) Udara mengalir dari tekanan tinggi ke tekanan rendah, b) Volume udara tidak tetap. c) Udara dapatdikempa (dipadatkan), d) Berat jenis udara 1,3 kg/m³, e) Udara tidak berwarna 2.3.3. Aplikasi Penggunaan Pneumatik Berdasarkan Croser, P. 1994.Pneumatik, Tingkat Dasar P. III. Festo Didactic,. Penggunaan udara bertekanan sebenarnya masih dapat dikembangkan untuk berbagai keperluan proses produksi, misalnya untuk melakukan gerakan mekanik yang selama ini dilakukan oleh tenaga manusia, seperti menggeser, 13 mendorong,mengangkat, menekan, dan lain sebagainya. Gerakan mekanik tersebut dapat dilakukan juga oleh komponen pneumatik, seperti silinder pneumatik, motor pneumatik,robot pneumatik translasi, rotasi maupun gabungan keduanya. Perpaduan dari gerakan mekanik oleh aktuator pneumatik dapat dipadu menjadi gerakan mekanik untuk keperluan proses produksi yang terus menerus (continue), dan flexibel. Pemakaian pneumatik dibidang produksi telah mengalami kemajuan yang pesat, terutama pada proses perakitan (manufacturing), elektronika, obat-obatan, makanan, kimia dan lainnya. Pemilihan penggunaan udara bertekanan (pneumatik) sebagai sistim kontrol dalam proses otomasinya, karena pneumatik mempunyai beberapa keunggulan, antara lain: mudah diperoleh, bersih dari kotoran dan zat kimia yang merusak, mudah didistribusikan melalui saluran (selang) yang kecil, aman dari bahaya ledakan dan hubungan singkat, dapat dibebani lebih, tidak peka terhadap perubahan suhu dan sebagainya. Udara yang digunakan dalam pneumatik sangat mudah didapat/diperoleh disekitar kita. Udara dapat diperoleh dimana saja kita berada, serta tersedia dalam jumlah banyak. Selain itu udara yang terdapat di sekitar kita cenderung bersih dari kotoran dan zat kimia yang merugikan. Udara juga dapat dibebani lebih tanpa menimbulkan bahaya yang fatal. Karena tahan terhadap perubahan suhu, maka penumatik banyak digunakan pula pada industri pengolahan logam dan sejenisnya.Secara umum udara yang dihisap oleh kompressor, akan disimpan dalam suatu tabung penampung. Sebelum digunakan udara dari kompressor diolah agar menjadi kering, dan mengandung sedikit pelumas. Setelah melalui regulator udara dapat digunakan menggerakkan katub penggerak (aktuator), baik berupa silinder/stang torak yang bergerak translasi, maupun motor pneumatik yang 14 bergerak rotasi. Gerakan bolak balik (translasi), dan berputar (rotasi) pada aktuator selanjutnya digunakan untuk berbagai keperluan gerakan yang selama ini dilakukan oleh manusia atau peralatan lain. 2.3.4. Efektifitas Pneumatik Sistim gerak dalam pneumatik memiliki optimalisasi/efektifitas bila digunakan pada batas-batas tertentu. Adapun batas-batas ukuran yang dapat menimbulkan optimalisasi penggunaan pneumatik antara lain: diameter piston antara 6 s/d 320 mm, anjang langkah 1 s/d 2.000 mm, tenaga yang diperlukan 2 s/d 15 bar, untuk keperluan pendidikan biasanya berkisar antara 4 sampai dengan 8 bar, dapat juga bekerja pada tekanan udara di bawah 1 atmosfer (vacuum), misalnya untuk keperluan mengangkat plat baja dan sejenisnya melalui katup karet hisap flexibel. Adapun efektifitas penggunaan udara bertekanan dapat dilihat pada grafik berikut: Gambar 2.3. Efektifitas udara bertekanan Sumber : (Werner Rohrer,1990) 15 Penggunaan silinder pneumatik biasanya untuk keperluan antara lain mencekam benda kerja, menggeser benda kerja, memposisikan benda kerja, mengarahkan aliran material ke berbagai arah. Penggunaan secara nyata pada industri antara lain untuk keperluan: membungkus (verpacken), mengisi material, mengatur distribusi material, penggerak poros, membuka dan menutup pada pintu, transportasi barang, memutar benda kerja, menumpuk/menyusun material, menahan dan menekan benda kerja. Melalui gerakan rotasi pneumatik dapat digunakan untuk, mengebor, memutar mengencangkan dan mengendorkan mur/baut, memotong, membentuk profil plat, menguji, proses finishing (gerinda, pasah, dll.) 2.3.5. Keuntungan Dan Kerugian Penggunaan Udara Yang Dipadatkan 5.1 KePenggunaan udara kempa dalam sistim pneumatik memiliki beberapa keuntungan antara lain dapat disebutkan berikut ini : 1. Ketersediaan yang tak terbatas, udara tersedia di alam sekitar kita dalam jumlah yang tanpa batas sepanjang waktu dan tempat. 2. Mudah disalurkan, udara mudah disalurkan/pindahkan dari satu tempat ketempat lain melalui pipa yang kecil, panjang dan berliku. 3. Fleksibilitas temperatur, udara dapat fleksibel digunakan pada berbagai temperatur yang diperlukan, melalui peralatan yang dirancang untuk keadaan tertentu, bahkan dalam kondisi yang agak ekstrem udara masih dapat bekerja. 16 4. Aman, udara dapat dibebani lebih dengan aman selain itu tidak mudahterbakar dan tidak terjadi hubungan singkat (kotsleiting) atau meledak sehingga proteksi terhadap kedua hal ini cukup mudah, berbeda dengan sistim elektrik yang dapat menimbulkan kostleting hingga kebakaran.Bersih, udara yang ada di sekitar kita cenderung bersih tanpa zat kimia yangberbahaya dengan jumlah kandungan pelumas yang dapat diminimalkansehingga sistem pneumatik aman digunakan untuk industri obat-obatan,makanan, dan minuman maupun tekstil 5. Pemindahan daya dan Kecepatan sangat mudah diatur. udara dapat melajudengan kecepatan yang dapat diatur dari rendah hingga tinggi atau sebaliknya.Bila Aktuator menggunakan silinder pneumatik, maka kecepatan torak dapat mencapai 3 m/s. Bagi motor pneumatik putarannya dapat mencapai 30.000rpm, sedangkan sistim motor turbin dapat mencapai 450.000 rpm. 6. Dapat disimpan, udara dapat disimpan melalui tabung yang diberi pengaman terhadap kelebihan tekanan udara. Selain itu dapat dipasang pembatas tekanan atau pengaman sehingga sistim menjadi aman. 7. Mudah dimanfaatkan, udara mudah dimanfaatkan baik secara langsung missal untuk membersihkan permukaan logam dan mesin-mesin, maupun tidak langsung, yaitu melalui peralatan pneumatik untuk menghasilkan gerakan tertentu. 5.2 Kerugian/Kelemahan Pneumatik Selain memiliki kelebihan seperti di atas, pneumatik juga memiliki beberapa kelemahan antara lain: 17 1. Memerlukan instalasi peralatan penghasil udara. Udara kempa harus dipersiapkan secara baik hingga memenuhi syarat. memenuhi kriteria tertentu,misalnya kering, bersih, serta mengandung pelumas yang diperlukan untuk peralatan pneumatik. Oleh karena itu sistem pneumatik memerlukan instalasi peralatan yang relatif mahal, seperti kompressor, penyaring udara, tabung pelumas, pengeering, regulator, dll. 2. Mudah terjadi kebocoran, Salah satu sifat udara bertekanan adalah ingin selalu menempati ruang yang kosong dan tekanan udara susah dipertahankan dalam waktu bekerja. Oleh karena itu diperlukan seal agar udara tidak bocor.Kebocoran seal dapat menimbulkan kerugian energi. Peralatan pneumatic harus dilengkapi dengan peralatan kekedapan udara agar kebocoran pada sistim udara bertekanan dapat ditekan seminimal mungkin. 3. Menimbulkan suara bising, Pneumatik menggunakan sistim terbuka, artinya udara yang telah digunakan akan dibuang ke luar sistim, udara yang keluar cukup keras dan berisik sehingga akan menimbulkan suara bising terutama pada saluran buang. Cara mengatasinya adalah dengan memasang peredam suara pada setiap saluran buangnya. 4. Mudah Mengembun, Udara yang bertekanan mudah mengembun, sehingga sebelum memasuki sistem harus diolah terlebih dahulu agar memenuhipersyaratan tertentu, misal kering, memiliki tekanan yang cukup, dan mengandung sedikit pelumas agar mengurangi gesekan pada katup-katup dan aktuator.Diharapkan setelah diketahuinya keuntungan dan kerugian penggunaan udara kempa ini kita dapat membuat antisipasi agar 18 kerugian-kerugian ini dapat dihindari. Unit Pengerak (Working Element = Aktuator) 7.6 Unit Pengerak (Working Element = Aktuator) 2.4. Akuator ( Unit Penggerak Pneumatik ) Berdasarkan Parr, Andrew. 2003. Edisi Kedua, Hidrolika dan Pneumatik. Penerbit Erlangga. Akuator berfungsi untuk menghasilkan gerak atau usaha yang merupakan hasilakhir atau output dari sistim pneumatik. Macam-macam aktuator : 1. Linear Motion Aktuator (Penggerak Lurus) a. Single Acting Cylinder (Silinder Kerja Tunggal) b. Double Acting Cylinder (Penggerak Putar) 2. Rotary Motion Actuator (Limited Rotary Aktuator) a. Air Motor (Motor Pneumatik) b. Rotary Aktuator (Limited Rotary Aktuator) Pemilihan jenis aktuator tentu saja disesuaikan dengan fungsi, beban dan tujuan penggunaan sistim pneumatik. 2.4.1 Single Acting Cylinder (Silinder Kerja Tunggal) Silinder ini mendapat suplai udara hanya dari satu sisi saja. Untuk mengembalikan keposisi semula biasanya digunakan pegas. Silinder kerja tunggal hanya dapat memberikan tenaga pada satu sisi saja. Gambar berikut ini adalah gambar silinder kerja tunggal. 19 Gambar 2.4. Jenis Single Acting Cylinder (a) dan Simbolnya (b) Sumber : (Werner Rohrer,1990) Silinder Pneumatik sederhana terdiri dari beberapa bagian, yaitu torak, seal,batang torak, pegas pembalik, dan silinder. Silinder sederhana akan bekerja bila mendapat udara bertekanan pada sisi kiri, selanjutnya akan kembali oleh gaya pegas yang ada di dalam silinder pneumatik. 2.4.2. Silinder Penggerak Ganda (Double Acting Sylinder) Silinder ini mendapat suplai udara kempa dari dua sisi. Konstruksinya hamper sama dengan silinder kerja tunggal. Keuntungannya adalah bahwa silinder ini dapat memberikan tenaga kepada dua belah sisinya. Silinder kerja ganda ada yang memiliki batang torak (piston road) pada satu sisi dan ada pada kedua pula yang pada kedua sisi. Konstruksinya yang mana yang akan dipilih tentu saja harus disesuaikan dengan kebutuhan. 20 Gambar 2.5. Double Acting Cylinder dan simbolnya Sumber : (Werner Rohrer,1990) Silinder pneumatik penggerak ganda akan maju atau mundur oleh karena adanya udara bertekanan yang disalurkan ke salah satu sisi dari dua saluran yang ada. Silinder pneumatik penggerak ganda terdiri dari beberapa bagian, yaitu torak, seal, batang torak, dan silinder. Sumber energi silinder pneumatik penggerak ganda dapat berupa sinyal langsung melalui katup kendali, atau melalaui katup sinyal kekatup pemroses sinyal (processor) kemudian baru ke katup kendali. Pengaturan initergantung pada banyak sedikitnya tuntutan yang harus dipenuhi pada gerakan aktuator yang diperlukan. 2.4.3. Double Acting Cylinder With Cushioning Cushion ini berfungsi untuk menghindari kontak yang keras pada akhir langkah. Jadi dengan sistem cushion ini kita memberikan bantalan atau pegas padaakhir langkah. 21 Gambar 2.6. Double Acting Cylinder with Cushioning Sumber : (Werner Rohrer,1990) 2.5. Dasar Perhitungan Pneumatik Dasar perhitungan pneumatik merupakan bagian yang akan membahas tentang perhitungan dasar dalam pneumatik. Bagian ini akan mendeskripsikan tentang perhitungan tekanan udara (P), perhitungan debit aliran udara (Q), kecepatan torak (V), Gaya Torak (F) . Sebelum melaksanakan perhitungan pneumatik terlebih dahulu harus mengetahui konversi-konversi satuan yang sering dipakai dalam perhitungan dasar pneumatik. Adapun konversi satuan tersebut antara lain : a) satuan panjang, b) satuan volume, c) satuan tekanan, d) massa, e) satuan energi, f) satuan gaya dan g) satuan temperatur. Selengkapnya dapat dilihat di bawah ini : a. Satuan Panjang - Volume 1 ft = 0.3084 m 1liter = 10 -3 m 3 = 1 dm3 1 inch = 2.540 cm 1 gal = 3.7854 liter 1 mile = 5280 ft 1ft3 = 28.317 liter = 1.6093 km 1 inch3 = 16.387 cm 3 22 1km = 1000 m 1 m = 100 cm 1 cm = 0.3937 inch = 7.4805 gal b. Massa - Gaya 1 Ib(m) = 0.45359237 kg 1Ibf = 4.4482 N = 7000 grain 1 N = 1 kg-m/s2 1 kg = 1000 g 1 ton = 0.22481 Ibf 1 ton = 1000 kg 1 slug = 32.174 Ibm = 14.5939 kg = 444, 800 dyne c. Tekanan 1 kPa = I000 N/m² = 20.886 Ibf /ft² 1 atm = 760 torr = 1.01325 x 10 5 N/m² 1 Pa = 1 N/m² 1 bar = 1.105 Pa 1 bar = 0.9869 atm d. Energi 1 torr = 1 mm Hg 1 J = 1 kg-m2 /s 2 = 1.933 × 10 -2 psi 1 mm Hg = 0.01934 Ibf /in2 = 10 7 erg 1 erg = 1 dyne-cm 23 1 kalori = 4.186 J 1 Btu = 252.16 kal 1 in. Hg = 0.491 Ibf /in 2 = 1.05504 kJ 1 ft-lbf = 1.3558 J 1dyne/cm 2 = 10 -1 N/m 2 1 ev = 1.602 x 10 -19 J 1 W = 1 J/s 2.4.1. Menghitung Tekanan Udara 9.1 Tekanan Udara Gambar 2.7 Sistim Tekanan dalam Pneumatik Sumber : (Werner Rohrer,1990) A. Pe = A. P atm + W ( Rumus 4 ) Dimana : 24 W = berat benda = m.g = ρ.V.g = ρ.A.h. g A = luas penampang P atm = tekanan atmosfer Pe = tekanan pengukuran Udara yang mengalir ke saluran sistem pneumatik akan mengalami penurunan tekanan (head losses) akibat adanya gesekan sepanjang saluran dan belokan. Penurunan tekanan tersebut menurut Majumdar: 2001, memiliki persamaan : ( Rumus 5 ) Dimana : L = panjang salura (m) D = Diameter dalam saluran (m) Q = Debit aliran udara (m3/s) Pabs = Tekanan absolute dalam Pa (N/m2) 2.4.2.Menghitung Aliran Fluida9.2 Analisa Aliran Fluida (V) Udara yang melewati saluran dengan luas penampang A (m²) dengan kecepatan udara mengalir V (m/dtk), maka akan memiliki debit aliran Q (m³/dtk) sebesar A (m2) x V (m/dtk). 25 Gambar 2.8. Analisa Debit Udara Sumber : (Werner Rohrer,1990) Debit Aliran Udara (Q) Q (m³/dtk) = A (m²) . V (m/dtk) Bila melewati melalui saluran yangmemiliki perbedaan luas penampang A, maka debit udara akan tetap, namun kecepatannya akan berubah, sebanding dengan perubahan luas penampangnya Q1 = Q2 , sehingga V1 / V2 = A2 / A1 2.4.3. Menghitung Kecepatan Torak Pada Akuator Suatu akuator pneumatik memiliki torak dengan luas dan memiliki luas penampang stang torak, maka kecepatan torak saat maju akan lebih kecil dibandingkan dengan saat torak bergerak mundur. 26 Gambar 2.9. Analisis Kecepatan Torak Sumber : (Werner Rohrer,1990) Vmaju = Q / A Vmundur = AnQ / An ( Rumus 7 ) Dimana : V = kecepatan torak (m/s) Q = debit aliran udara (ltr/mnt) A = luas Penampang Torak (m²) An= A-Ak (m²) 27 2.4.4. Menghitung Gaya Torak Pada Akuator Gambar 2.10. Analisis gaya Torak Sumber : (Werner Rohrer,1990) Fmaju = P .A…(N) Fmundur = P .An ..(N) (Rumus 8) Dimana: F = Gaya torak (N) Pe = Tekanan kerja/effektif (N/m²) A = Luas Penampang (m²) An = A-Ak (m²) Ak = Luas batang torak (m²) 28 2.5. Mesin Tes Kebocoran Berdasarkan buku Annual ASTM Standards, Part II, American Society for Testing & Materials, Philadelphia, PA. Secara garis besar mesin tes kebocoran yang dimaksud penulis adalah special purpose machine uji kebocoran dengan menggunakan metode hidrotest,yaitu pengetesan kekuatan body dari control valve untuk menahan tekanan yang sesuai dengan waktu dari valve tersebut. Pengujian ketahanan ini menggunakan media air.Produk oil filter di kondisikan vakum dengan cara di clamp menggunakan akuator pneumatic dan di masukan dalam tanki air kemudian diberi tekanan udara sebesar 600000 N/m selama 15 detik sesuai spesifikasi produk. Gambar 2.11. Special Purpose Machine Tes Kebocoran Oil Filter Sumber : Dokumen pribadi 29 Kondisi awal mesin sebelum new improvement adalah sebagai berikut : Bagian – Bagian Mesin Tes Kebocoran Gambar 2.12. Bagian Bagian Mesin Leak Tester Oil Filter Sumber : Dokumen pribadi Secara umum mesin tes kebocoran memiliki bagian bagian : 30 2.5.1. Rangka Mesin Rangka mesin adalah sebuah komponen mesin yang berfungsi sebagai dudukan komponen komponen lain yang menjadikan satu kesatuan jadi dalam satu mesin. Sehingga bentuk mesin bisa terbentuk kokoh sesuai design yang diinginkan .rangka mesin ini di buat dari material hollow SS 41 dengan dimensi 40 x 40 mm dan di assy sesuai design dengan di welding. Gambar 2.13. Rangka Mesin Sumber : Dokumen Pribadi 31 2.5.3. Tanki Penampung Air Tanki ini berfungsi sebagai tempat penampungan air yang difungsikan untuk pengujian secara visual pengecekan produk oil filter dan bahan yang digunakan adalah material plate stainless steel SS316 dengan tebal 2mm yang di bending dan di las argon dengan bahan tambah stainless Gambar 2.14.. Tanki Penampung Air Sumber : Dokumen pribadi 2.5.4. Akuator Pneumatik Akuator pneumatik pada mesin tes kebocoran berfungsi sebagai clamping produk oil filter sehingga pada saat oil filter di test bisa tertutup rapat karena dapat penekanan dari stroke akuator pneumatik tersebut. 32 Gambar 2.15. Akuator Pneumatik Sumber : Dokumen Pribadi Spesifikasi akuator pneumatik yang digunakan adalah merek Festo type DNC-50-150-PPV-A yaitu actuator dengan system kerja double acting dengan diameter silinder 80mm dan panjang stroke 150mm. 33 Gambar 2.16. Akuator Pneumatik Sumber : Katalog Festo 34 2.5.5. Komponen System Control Angin System control yang dipakai untuk mesin tes kebocoran ini antara lain regulator valve yang mengatur tekanan pada stroke pneumatik dan ruangan dalam produk yang akan di test yaitu filter oil,solenoid valve berfungsi sebagai pengatur control angin dengan system otomatis ataupun system manual.dan juga filter angin yang berfungsi sebagai penyaring air,debu,dan oli yang biasanya ikut terbawa di dalam angin yang bertekanan Gambar 2.1.7. System Control Angin Sumber : Dokumen Pribadi 2.5.6. Alat Ukur Tekanan Udara Banyak alat ukur untuk tekanan udara tapi yang saya gunakan untuk mesin tes kebocoran ini adalah pressure gauge dengan kapasitas indicator 10 bar. Dan alat ini digunakan pada mesin untuk mengetahui tekanan yang ada di dalam produk oil filter pada saat pengujian tes kebocoran produk.Dan tekanan produk yang direkomendasikan adalah sebesar 6 bar untuk di dalam produk 35 Gambar 2.18. Pressure Gauge Sumber : Dokumen Pribadi 2.5.7. Panel Electric Control Pada system electric contol ini mesin leak tester masi menggunakan beberapa MCB 4A ,relay 220V,dan timer 220V dan sekering 1 A yang digunakan untuk mengatur jalanya control angin dengan system otomatis ataupun manaual.karena deteksi kebocran mesin leaktester ini masih menggunakan visual mata yaitu terjadi NG jika keluar gelembung udara saat produk sedang dalam proses test. 36 Gambar 2.19. System Control Panel Sumber : Dokumen Pribadi 2.5. Permasalahan Yang Sering Timbul Pada Pengujian Mesin Tes Kebocoran Exiting Pada saat pengujian pada mesin exitting yang sering terjadi adalah produk dianggap Not good karena terjadi kebocoran diantara produk dan dudukan produk yang terdeteksi dengan adanya gelembung- gelembung udara pada area tersebut.Hal ini diprediksi oleh kondisi dimana akuator pneumatik pada mesin exiting tidak dapat menahan tekanan dalam produk oil filter sebesar 600000 N/m². Kondisi tersebut diatas harus di perbaiki sehingga kinerja mesin lebih maksimal.