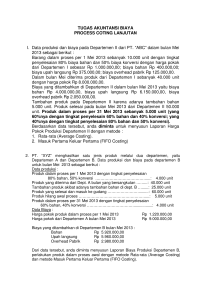

pertemuan 02 penentuan harga pokok produk dalam lingkungan

advertisement