2 Tinjauan Pustaka

advertisement

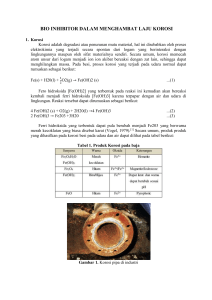

2 Tinjauan Pustaka 2.1 Korosi Korosi adalah perusakan atau penurunan kualitas logam atau paduan logam akibat interaksi dengan lingkungannya (Perez, 2004). Reaksi yang terjadi pada proses korosi ini merupakan reaksi reduksi dan oksidasi. Dalam sel korosi, logam yang mengalami korosi akan mengalami reaksi oksidasi dan lingkungan mengalami reaksi reduksi. Gambar 2.1 Sel korosi yang terjadi pada permukaan baja karbon Sumber: http://www.splung.com/fields tanggal akses 26 Desember 2008 Berdasarkan bentuk dan pemicu terjadinya korosi dapat dibedakan menjadi beberapa kelompok (Bundjali, 2005): 1. Seragam atau korosi umum Merupakan suatu bentuk korosi yang menghasilkan serangan korosi seragam pada permukaan logam. Biasa terjadi pada lingkungan yang bersuhu tinggi. 3 2. Korosi bentuk lubang atau sumuran Merupakan suatu serangan korosi terlokalisasi tinggi sehingga pada logam timbul lubanglubang dengan kedalaman, ukuran dan jumlah per satuan luas permukaan bervariasi. Biasa terjadi oleh faktor-faktor metalurgi. 3. Korosi celah Secara umum, korosi jenis ini mirip dengan korosi bentuk lubang namun berkaitan dengan bentuk celah. Jenis serangan korosi ini biasanya berkenaan dengan volum kecil larutan tinggal diam disebabkan oleh lubang terjadi pada bagian permukaan packing, bagian sambungan, endapan permukaan dan celah-celah di bawah baud dan kepala paku. 4. Serangan antar butiran (intergranular attack) Korosi yang dimulai dari batas butiran di dalam logam disebabkan karena perlakuan panas awal dan berkaitan dengan kimia aliasi spesifik. 5. Dealiasi Penghilangan spesifik suatu unsur (biasanya yang kurang mulia) dari suatu aliasi oleh lingkungan korosif. Jenis korosi ini juga diacu sebagai peluluhan selektif selektif terhadap salah satu logam komponen paduan logam, misalnya dikenal istilah-istilah dezincification dan denickelification, yang berturut –turut berkaitan dengan peluluhan selektif unsur seng, unsur nikel dari aliasinya. 6. Corrosion Fatigue Inisiasi dan perambatan retakan oleh gabungan dari suatu tekanan statik yang terjadi secara berulang-ulang dan suatu lingkungan yang korosif. Jika dimasukkan lingkungan korosif seringkali menghilangkan batas fatigue dari aliasi ferous sehingga membatasi waktu penggunaannya tanpa memperhatikan tingkat stres. 7. Korosi Galvanik Sel korosi terbentuk dari penggandenghan dua logam tak sejenis. Sejalan dengan deret galvanik, logam-logam yang lebih aktif akan menjadi anoda sedangkan logam mulia akan menjadi katoda. Laju korosi logam yang lebih aktif mengalami percepatan sedangkan laju korosi logam yang lebih mulia terhambat. 4 8. Korosi erosi Adanya aliran zat padat, cairan atau gas dapat membantu terjadinya korosi yang meliputi bentuk-bentuk seperti peronggaan dan korosi erosi. Semua jenis aliran akan menyebabkan percepatan serangan korosi. Pada industri minyak bumi mentah dan gas alam, masalah korosi yang terjadi di lapangan biasanya adalah sebagai berikut (Halimatuddahlia, 2003): 1. Down Hole Corrosion High Fluid level pada jenis pompa di sumur minyak dapat menyebabkan terjadinya stres pada rod bahkan dapat pula terjadi corrosion fatigue. Pemilihan material untuk peralatan bottom hole pump menjadi sangat penting. Pompa harus dapat tahan terhadap sifat-sifat korosi dari fluida yang diproduksi dan tahan pula terhadap sifat abrasi. 2. Flowing well Anulus dapat pula digunakan untuk mengalirkan inhibitor ke dasar tubing dan memberikan proteksi pada tabung dari kemungkinan bahaya korosi. Pelapisan dengan plastik dan memberikan inhibisi untuk proteksi tubing dapat pula digunakan pada internal tubeing surface. 3. Casing Corrosion . Casing yang terdapat di sumur-sumur produksi bervariasi dari yang besar sampai yang consentric acid. Diperlukan perlindungan katodik untuk external casing. Korosi internal casing tergantung dari komposisi annular fluid. 4. Well Heads Peralatan dari well heads, terutama pada well gas tekanan tinggi, sering mengalami korosi yang disebabkan oleh kecepatan tinggi dan adanya turbulensi dari gas. 5. Flow Lines Adanya akumulasi di dalam flow line dapat menyebabkan korosi dan pitting yang akhirnya menyebabkan kebocoran. Internal corrosion di dalam flow line dapat dicegah dengan inhibitor. 5 Laju korosi maksimum yang diizinkan dalam pipeline adalah 5 mpy (mils per year, 1 mpy = 0,001 in/year), sedangkan normalnya adalah 1 mpy atau kurang. Umumnya permasalahan korosi disebabkan oleh air. Akan tetapi ada beberapa faktor selain air yang mempengaruhi laju korosi, diantaranya: 1. Faktor Gas Terlarut. Oksigen (O2), adanya oksigen yang terlarut akan menyebabkan korosi pada logam seperti laju korosi pada mild steel alloys akan bertambah dengan meningkatnya kandungan oksigen. Kelarutan oksigen dalam air merupakan fungsi dari tekanan, temperatur dan kandungan klorida. Untuk tekanan 1 atm dan temperatur kamar, kelarutan oksigen adalah 10 ppm dan kelarutannya akan berkurang dengan bertambahnya temperatur dan konsentrasi garam. Sedangkan kandungan oksigen dalam kandungan minyak-air yang dapat menghambat timbulnya korosi adalah 0,05 ppm atau kurang (Halimatuddahlia, 2003). Karbondioksida (CO2), jika karbondioksida dilarutkan dalam air maka akan terbentuk asam karbonat (H2CO3) yang dapat menurunkan pH air dan meningkatkan korosifitas, biasanya bentuk korosinya berupa pitting yang secara umum reaksinya adalah: CO + H O ⟶ H CO Fe + H CO ⟶ FeCO + H FeCO3 merupakan hasil korosi yang dikenal sebagai sweet corrosion. 2. Temperatur Penambahan temperatur umumnya menambah laju korosi walaupun kenyataannya kelarutan oksigen berkurang dengan meningkatnya temperatur. Apabila logam pada temperatur yang tidak seragam, maka akan besar kemungkinan terbentuk korosi. 3. pH Korosi terjadi juga karena adanya faktor keasaman. Untuk baja karbon, laju korosi rendah pada pH antara 7 sampai 13. Laju korosi akan meningkat pada pH < 7 dan pada pH > 13. 6 4. Bakteri Pereduksi atau Sulfat Reducing Bacteria (SRB) Adanya bakteri pereduksi sulfat akan mereduksi ion sulfat menjadi gas H2S, yang mana jika gas tersebut kontak dengan besi akan menyebabkan terjadinya korosi (Halimatuddahlia, 2003). 5. Faktor Ion Terlarut Terdapat beberapa ion terlarut yang dapat meningkatkan laju korosi, diantaranya : a. Karbonat (CO32-), kalsium karbonat sering digunakan sebagai pengontrol korosi dimana film karbonat diendapkan sebagai lapisan pelindung permukaan logam, tetapi dalam produksi minyak hal ini cenderung menimbulkan masalah kerak. b. Sulfat (SO42-), ion sulfat ini biasanya terdapat dalam minyak. Dalam air, ion sulfat juga ditemukan dalam konsentrasi yang cukup tinggi dan bersifat kontaminan, dan oleh bakteri SRB sulfat diubah menjadi sulfida yang korosif. 2.1.1 Pencegahan Korosi Korosi menimbulkan banyak sekali kerugian, karena itu perlu dilakukannya pencegahan peningkatan laju korosi. Laju korosi pada alat-alat untuk produksi minyak dapat dicegah melalui beberapa cara, diantaranya (Bundjali, 2005): 1. Proteksi Katodik Untuk mencegah terjadinya proses korosi atau setidak-tidaknya untuk memperlambat proses korosi tersebut, maka dipasanglah suatu anoda buatan di luar logam yang akan diproteksi. Daerah anoda adalah suatu bagian logam yang kehilangan elektron. Ion positif yang terbentuk meninggalkan logam tersebut dan masuk ke dalam larutan yang ada sehingga logam tersebut berkarat. Karena perbedaan potensial maka arus elektron akan mengalir dari anoda yang dipasang dan akan menahan melawan arus elektron dari logam yang di dekatnya, sehingga logam tersebut berubah menjadi daerah katoda. Inilah yang disebut Cathodic Protection. Dalam hal diatas elektron disuplai kepada logam yang diproteksi oleh anoda buatan sehingga elektron yang hilang dari daerah anoda tersebut selalu diganti, sehingga akan mengurangi proses korosi dari logam yang diproteksi. Anoda buatan tersebut ditanam dalam suatu elektrolit yang sama (dalam hal ini tanah lembab) dengan logam (dalam hal ini pipa) yang akan diprotekasi dan antara dan pipa dihubungkan dengan kabel yang sesuai agar proses listrik diantara anoda dan pipa tersebut dapat mengalir terus menerus. 7 2. Pelapisan Cara ini sering dilakukan dengan melapisi logam (coating) dengan suatu bahan agar logam tersebut terhindar dari korosi. 3. Pemakaian Bahan-Bahan Kimia (Chemical Inhibitor) Salah satu pencegahan korosi adalah dengan menambahkan inhibitor korosi. Inhibitor korosi merupakan senyawa yang bila ditambahkan dalam jumlah yang kecil ke dalam suatu lingkungan yang korosif secara berkala untuk menekan serangan korosi sehingga laju korosi tidak meningkat. Pada umumnya inhibisi korosi terjadi melalui proses adsorpsi pada permukaan logam, sehingga memberikan perlindungan pada logam tersebut. Inhibitor korosi dapat menurunkan laju korosi pada permukaan logam melalui : a. Peningkatan polarisasi anodik dan katodik. b. Reduksi pergerakan atau difusi ion ke permukaan logam. c. Peningkatan resistensi listrik dari permukaan logam. 2.1.2 Inhibitor Korosi Suatu inhibitor kimia adalah suatu zat kimia yang dapat menghambat atau memperlambat suatu reaksi kimia. Secara khusus, inhibitor korosi merupakan suatu zat kimia yang bila ditambahkan ke dalam suatu lingkungan tertentu, dapat menurunkan laju penyerangan lingkungan itu terhadap suatu logam. Saat ini, penggunaan inhibitor korosi dari senyawa organik merupakan metode penanggulangan korosi yang paling disukai dibanding dari senyawa anorganik. Perlindungan yang efektif untuk bagian permukaan dalam pipa pengalir minyak bumi dan gas alam adalah dengan penambahan inhibitor korosi secara kontinu ke dalam aliran fluidanya. 8 Jenis-jenis inhibitor korosi diantaranya (Barus, 2007): 1. Pasivator Jenis inhibitor yang membentuk lapisan pelindung berupa oksida logam pada permukaan logam yang mudah terkorosi 2. Penetralisir inhibitor katodik Logam reaktif akan terekspos dalam larutan netral, contohnya baja di dalam air laut, ion hidrogen akan membentuk gas hidrogen yang akan menyebabkan peningkatan jumlah ion hidroksida. Dengan adanya hidroksida yang tak larut, akan mengurangi reaksi katodik dan mengurangi laju korosi. 3. Inhibitor organik Awal mula digunakan pada produksi, pengilangan dan transportasi minyak bumi. Biasanya merupakan molekul anionik dan kationik. 4. Inhibitor fasa uap Biasanya dari bahan-bahan yang mudah menguap sehingga menginhibisi korosi permukaan logam. 2.1.3 Mekanisme Inhibisi Pada penggunaannya, jumlah inhibitor yang ditambahkan adalah sedikit, baik secara kontinu maupun periodik menurut suatu selang waktu tertentu. Adapun mekanisme kerjanya dapat dibedakan sebagai berikut (Dalimunthe, 2004): 1. Inhibitor teradsorpsi pada permukaan logam, dan membentuk suatu lapisan tipis dengan ketebalan beberapa molekul inhibitor. Lapisan ini tidak dapat dilihat oleh mata biasa, namun dapat menghambat penyerangan lingkungan terhadap logamnya. 2. Melalui pengaruh lingkungan (misal pH) menyebabkan inhibitor dapat mengendap dan selanjutnya teradsopsi pada permukaan logam serta melidunginya terhadap korosi. Endapan yang terjadi cukup banyak, sehingga lapisan yang terjadi dapat teramati oleh mata. 3. Inhibitor lebih dulu mengkorosi logamnya, dan menghasilkan suatu zat kimia yang kemudian melalui peristiwa adsorpsi dari produk korosi tersebut membentuk suatu lapisan pasif pada permukaan logam. 4. Inhibitor menghilangkan konstituen yang agresif dari lingkungannya. 9 2.2 Surfaktan Zat aktif permukaan (ZAP) atau surfactant (surface active agent) merupakan molekul dengan bagian hidrofilik yang disebut kepala dan bagian hidrofobik yang disebut ekor. Bagian kepala dapat merupakan ionik, zwitter ion atau non-ionik, sementara bagian ekor merupakan hidrokarbon linier yang mengandung 10 sampai 18 karbon. Beberapa contoh dari surfaktan diberikan pada Gambar 2.2 Gambar 2.2 Beberapa contoh surfaktan a) surfaktan anion natrium dodesil sulfat, b) surfaktan kation dodesil trimetil amonium bromida, c) non-ionik surfaktan heksaetilen glikol monododesil eter (C12H16) Penggunaan surfaktan saat ini sudah sangat meluas, dimulai sebagai deterjen hingga sebagai inhibitor korosi yang banyak digunakan perusahaan pengilangan minyak. Jenis-jenis surfaktan diantaranya: 1. Surfaktan yang larut dalam minyak, contohnya senyawa hidrokarbon berantai panjang, senyawa fluorokarbon, minyak silikon. 2. Surfaktan yang larut dalam air, contohnya surfaktan anionik, surfaktan kationik, surfaktan non-ionik tak terionisasi dalam air, surfaktan amfoterik yang dapat bermuatan negatif ataupun positif bergantung pada pH larutan, surfaktan polimer. 10 Saat menyebar dalam larutan yang mengandung air, surfaktan menyerap pada antarmuka dan berkumpul membentuk suatu larutan yang meruah. Adsorpsi adalah konsentrasi surfaktan pada antarmuka, sementara berkumpulnya surfaktan merupakan penggumpalan surfaktan menjadi struktur yang disebut misel. Misel ini akan terbentuk pada konsentrasi tertentu dan untuk setiap jenis surfaktan nilainya berbeda, konsentrasi tersebut dinyatakan sebagai cmc (concentration micelle critic). Proses ini disebabkan ekor hidrofobik berkumpul menjauhi larutan. Adapun faktor-faktor yang mempengaruhi nilai cmc, yaitu (Bundjali, 2005): a. Semakin panjang bagian hidrofob, nilai cmc akan turun dalam medium air, untuk surfaktan ionik, perpanjangan satu gugus –CH2, menurunkan nilai cmc setengahnya dari semula, berlaku untuk panjang rantai karbon kurang dari 15, sedangkan untuk jumlah atom karbon lebih besar dari 18, nilai cmc cenderung turun. b. Kenaikan suhu mengakibatkan peningkatan nilai cmc. c. Penambahan elektrolit akan menurunkan nilai cmc. Adsorpsi dengan tegangan antarmuka yang rendah memungkinkan penggunaan surfaktan dalam berbagai aplikasi di dunia industri. Surfaktan juga stabil sebagai koloid antarmuka yang memungkinkan untuk aplikasi seperti flotasi dan pembusaan. Selain itu, surfaktan juga dapat digunakan sebagai zat pengolah limbah, contohnya surfaktan digunakan untuk mengolah limbah yang mengandung zat warna (Ghoreishi dan Nooshabadi, 2004). Penggunaan surfaktan lainnya adalah pelembut serat, pengemulsi, cat, tinta, remediasi tanah, pembasahan, pelapis papan ski, herbisida, dan lain-lain. Pada beberapa tahun silam, surfaktan mulai digunakan sebagai inhibitor korosi pada pipa pengalir minyak di industri pengilangan minyak. Salah satu surfaktan yang digunakan adalah surfaktan gemini. 2.2.1 Surfaktan Gemini Surfaktan gemini merupakan jenis molekul ampifilik yang muncul pertama kali muncul dalam literatur pada tahun 1974. Surfaktan gemini menjadi topik yang menarik perhatian para peneliti, tidak hanya karena memiliki keefektifannya dalam modifikasi sifat antarmuka tetapi juga karena geometri yang tidak biasa . Surfaktan gemini terdiri dari dua molekul surfaktan identik yang digabungkan oleh sebuah gugus alkil penghubung. Gugus penghubung ini bersifat fleksibel atau kaku, hidrofilik atau hidrofobik dan pada umumnya menghubungkan dua surfaktan, sebagian atau dekat dengan gugus kepala. Kehadiran gugus penghubung akan meningkatkan kehidropobisitasan dari surfaktan dimeriknya bergantung 11 pada unit monomernya. Akibatnya nilai CMC dari surfaktan gemini dapat mencapai 100 kali lebih rendah daripada unit monomernya (Moulik, 2002). Biasanya penulisan senyawa gemini yang hanya memiliki atom N, C, dan H adalah m-s-m dengan m adalah jumlah atom karbon gugus alkil, sedangkan s adalah jumlah atom karbon pada spacer, hal ini dilakukan untuk memudahkan penamaan. Spacer yang digunakan biasanya polieter, gugus alifatik dan aromatik. Sedangkan gugus anioniknya biasanya amonium, pospat, sulfat, dan karboksilat. Beberapa contoh dari surfaktan gemini dapat terlihat pada Gambar 2.3 Gambar 2.3 Beberapa contoh surfaktan gemini (Sekhon, 2004) Surfaktan ini biasanya memiliki sifat aktif permukaan yang lebih baik dibandingkan surfaktan konvensional untuk ukuran panjang rantai yang sama. Penggunaan surfaktan gemini sangat menjanjikan dalam industri deterjen dan menunjukkan efisiensi dalam perawatan kulit, sifat antibakteri,dll. 12 Surfaktan gemini dapat bermuatan negatif, positif dan netral. Saat ini banyak dilakukan penelitian mengenai penggunaan surfaktan gemini dalam inhibisi korosi pada logam, terutama pada besi dan baja yang biasanya banyak digunakan oleh industri. Surfaktan gemini yang biasanya dapat dijadikan sebagai inhibitor korosi adalah surfaktan gemini kationik tipe 12-2-12 atau 14-2-14. 2.3 Teknik Pengukuran Korosi Secara Elektrokimia Teknik pengukuran korosi dapat dilakukan dengan beberapa cara, diantaranya kurva polarisasi, Linear Polarization Resistance, Open Circuit Potential Decay, pengukuran AC impedansi, dan pengukuran penghilangan berat. Metode yang umum digunakan adalah pengukuran penghilangan berat, kurva polarisasi, dan pengukuran AC impedansi. a. EIS atau electrochemical impedance spectroscopy EIS adalah metode pengukuran untuk mengkarakterisasi suatu sistem elektrokimia. Teknik ini mengukur impedansi dari sistem dalam suatu rentang frekuensi tertentu yang akan direspon oleh sistem. Seringkali, data yang dimunculkan oleh EIS ini berupa plot bode atau Nyquist. Impedansi berkebalikan dengan aliran dari AC dalam suatu sistem kompleks. Sistem elektronik sistem pasif meliputi elemen energi yang hilang (resistor) dan energi yang tersimpan(kapasitor). Hampir semua sistem fisikokimia, seperti sel elektrokimia, penyimpanan dan tahanan energi yang terjadi dalam jaringan biologis dapat dianalisis dengan EIS. Salah satu penggunaan EIS adalah untuk mengetahui sistem yang terbentuk jika suatu inhibitor korosi dimasukkan kedalam suatu sistem. Jika suatu inhibitor korosi ditambahkan kedalam suatu sistem terkorosi, maka ion ataupun elektron yang dapat menyebabkan teroksidasinya besi akan terhalangi oleh lapisan tipis yang dibentuk oleh inhibitor tersebut. Akibatnya, terdapat suatu bacaan tahanan yang terbaca oleh detektor. Penggambaran dari data tersebut berupa kurva Nyquist Z, seperti yang digambarkan oleh Gambar 2.4. 13 Gambar 2.4 Kurva Nyquist Z yang dimunculkan oleh alat EIS Sumber: http://www.emeraldinsight.com/fig/1280550405021.png tanggal akses 20 november 2008 Dan dari data kurva tersebut, secara sederhana dapat digambarkan menjadi suatu rangkaian elektronik sederhana seperti berikut: Gambar 2.5 Penggambaran sederhana dari sistem elektronik yang berasal dari data EIS Sumber: Application note Gamry Instrument Data tahanan yang diberikan oleh EIS dapat disimulasikan dalam suatu rangkaian elektronik pada Gambar 2.5, RP adalah tahanan yang diberikan oleh larutan atau sistem luar, sedangakan Rs adalah tahanan yang diberikan oleh suatu senyawa dalam suatu sistem (membran, inhibitor, dll). 14 b. kurva polarisasi Biasa disebut juga dengan potentiodynamic polarization. Prinsip kerjanya didasarkan pada rapat arus sebagai fungsi potensial, yang dapat dituliskan sebagai berikut: ln i= ln i0 - anF RT (3.1) Penyelesain untuk : = 2,3 RT 2,3 RT log i0log i anF anF (3.2) Persamaan ini diubah menjadi persamaan empiris Tafel (1905) =a+(b× log i) (3.3) Dengan i adalah rapat arus katodik, R adalah konstanta gas universal dan T adalah temperatur dalam Kelvin. “a” dan “b” adalah konstanta karakteristik dari sistem elektroda. Plot dari potensial elektroda terhadap logaritma rapat arus disebut dengan “plot Tafel” dan hasil dari garis lurusnya disebut dengan "garis Tafel", ‘b" adalah “Tafel slope” yang memeberikan informasi tentang mekanisme reaksi, dan “a” memberikan informasi mengenai konstanta laju dari suatu reaksi. Secara teliti, persamaan tersebut seharusnya dituliskan = a ± (b × log|i|). 15 Gambar 2.6 Kurva potensial terhadap logaritma rapat arus Sumber: http://www.bio-logic.info/potentiostat/images/ec-labv940tafelh.gif Kurva polarisasi ini memiliki kekurangan, diantaranya kurva anodik mungkin tidak menunjukkan kelinieran pada daerah sekitar Ecorr. 16