Analisis optimalitas biaya kualitas aplikasi model : hansen dan mowen

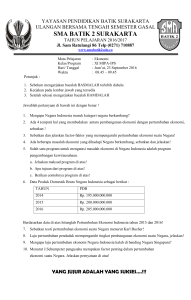

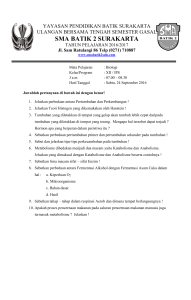

advertisement