Membuat Cetakan Pasir dan Inti

advertisement

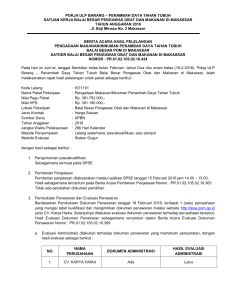

SUMBER BELAJAR PENUNJANG PLPG 2016 MATA PELAJARAN/PAKET KEAHLIAN TEKNIK PENGECORAN LOGAM Membuat Cetakan Pasir dan Inti Arianto Leman Soemowidagdo KEMENTERIAN PENDIDIKAN DAN KEBUDAYAAN DIREKTORAT JENDERAL GURU DAN TENAGA KEPENDIDIKAN 2016 MEMBUAT CETAKAN PASIR DAN INTI BAB 5 MEMBUAT CETAKAN PASIR DAN INTI A. SUB KOMPETENSI Pembuatan cetakan pasir dan inti pada proses pengecoran logam dapat dipahami dan dijelaskan dengan benar. B. TUJUAN KEGIATAN PEMBELAJARAN Mahasiswa mampu menjelaskan dengan benar pembuatan cetakan pasir dan inti pada pengecoran logam. C. URAIAN MATERI Cetakan pasir merupakan bagian yang menerima panas dan tekanan dari logam cair yang dituangkan sebagai bakal produk. Pasir cetak sebagai bahan cetakan harus dipilih sesuai dengan kebutuhan krakteristik bahan yang akan dicetak baik sifat penuangannya maupun ukuran benda yang akan dibuat. Semakin besar benda tuangan maka tekanan yang disebut tekanan metallostatic akan semakin besar. Cetakan pasir harus memiliki kestabilan mekanis andal. 1. Rangka Cetak Rangka tuang atau sering disebut rangka cetak (frame) yang berfungsi sebagai tempat membuat cetakan pasir (Ngatiman, 2016). Rangka cetak dapat dibuat dari plat baja, besi atau kayu. Rangka cetak (frame) harus mampu mempertahankan bentuk apabila cetakan menerima beban dari logm cair maupun saat dipindah-pindahkan. Rangka cetak dapat berbentuk persegi panjang, segi empat atau lingkaran. Gambar 5.1 s.d Gambar 5.3). Pemilihan macam dan bentuk rangka cetak disesuaikan dengan benda yang akan dibuat, bahan, volume, tingkat kerumitan, dan jumlah produk. Rangka cetak biasanya terdiri dari 2 pasang bingkai dapat di pisahkan yang saat proses penuangan disatukan. Bingkai bagian atas disebut kup (cope) dan bagian bawah disebut drag. Kedua bingkai di ikat oleh pin. Teknik Pengecoran Logam PROGRAM PLPG 1 MEMBUAT CETAKAN PASIR DAN INTI a. Rangka cetak persegi dari kayu. Cope Drag Disusun Gambar 5.1. Rangka cetak berbentuk persegi dari kayu. b. Rangka cetak persegi panjang dari plat besi Cope Drag Disusun Gambar 5.2 Rangka cetak bentuk persegi panjang dari plat besi. c. Rangka cetak bulat dari plat besi Cope Disusun Drag Gambar 5.3 Rangka cetak bentuk silinder dari plat besi (Sudjana, 2008) 2. Perkakas untuk Membuat Cetakan Pasir Perkakas untuk membuat cetakan pasir terdiri dari penumbuk, sendok spantula, sendok cetak, perata pasir (strike off bar), kuas, penarik pola, penusuk lubang angin semua perlengkapan ini digunakan pada tahapannya masing–masing. a. Penumbuk berfungsi untuk memadatkan pasir cetak saat membuat cetakan pada rangka cetak. Umumnya terbuat dari kayu mesipun dapat pula dibuat dari besi. b. Sendok spatula berfungsi untuk meratakan, mengiris, mengambil dan merapikan cetakan pasir pada bidang yang kecil. Teknik Pengecoran Logam PROGRAM PLPG 2 MEMBUAT CETAKAN PASIR DAN INTI c. Sendok cetak berfungsi untuk meratakan bidang yang besar d. Kuas berfungsi untuk membasahi pasir cetak disekeliling pola e. Penarik berfungsi untuk melepaskan pola dari cetakan pasir f. Penusuk lubang angin Terbuat dari baja panjang yang halus dan digunakan untuk membuat lubang saluran pembuangan gas. g. Strike Off Bar Terbuat dari logam atau kayu keras dengan ujung lurus dan panjang tertentu untuk meratakan permukaan pasir cetak. Penumbuk Sendok spatula Sendok cetak Kuas Pena pengankat pola Penusuk saluran penaik Strike of bar Pengayak pasir cetak. Gambar 5.4 Perkakas cetak 3. Sistem Saluran Sistem saluran merupakan jalan masuknya logam cair ke dalam rongga cetakan. Sistem saluran harus di rencanakan secara baik karena berperan penting pada proses penuangan logam cair. Hasil produk pengecoran ditentukan oleh sistem saluran. Sistem saluran secara umum terdiri beberapa bagian: cawan tuang, saluran turun, pengalir dan saluran masuk. (Gambar 5.5). Teknik Pengecoran Logam PROGRAM PLPG 3 MEMBUAT CETAKAN PASIR DAN INTI Gambar 5.5. Sistem saluran pada proses penuangan (Surdia & Chijiiwa, 1976) a. Cawan tuang Cawan tuang berfungsi menerima logam cair ladel. Cawan tuang dibuat untuk mengarahkan logam cair agar lebih mudah masuk ke saluran turun. Ukuran cawan tuang harus cukup agar logam cair yang dituang tidak meluber. Bentuk dan ukuran cawan tuang yang disarankan tampak Gambar 5.6. Gambar 5.6. bentuk dan ukuran cawan tuang (Surdia & Chijiiwa, 1976) Ukuran “d” adalah diameter saluran masuk. Cawan tuang yang terlalu besar akan menyebabkan sisa logam cair yang berlebihan. Sebaliknya cawan tuang yang terlalu kecil akan menyebabkan masuknya logam cair tertahan dan logam cair dapat meluap. Teknik Pengecoran Logam PROGRAM PLPG 4 MEMBUAT CETAKAN PASIR DAN INTI b. Saluran turun Saluran turun merupakan saluran masuknya logam cair dari cawan tuang ke saluran pengalir. Saluran turun berpenampang lingkaran, lurus dari atas ke bawah. Penampangnya dapat dibuat sama dari atas ke bawah atau mengecil ke bawah. Penampang yang sama akan memberikan aliran yang cepat dan lancar. Penampang yang mengecil ke bawah berdampak dapat menahan kotoran sebanyak mungkin. Ukuran saluran turun untuk besi tuang tampak pada tabel 5.1. (Surdia & Chijiiwa, 1976). Tabel 5.1. Ukuran saluran turun, saluran penglir dan saluran masuk untuk besi tuang. c. Saluran pengalir Saluran pengalir berfungsi mengalirkan logam cair dari saluran turun ke saluran masuk. Saluran pengalir umumnya berpenampang trapesium atau setengh lingkaran. Secara prinsip, ukuran saluran pengalir harus dibuat sebesar mungkin agar logam cair membeku dalam waktu yang lebih lama yang lama. Sebagai patokan ukuran saluran pengalir dapat dilihat pada Gambar 5.7. Logam cair yang melewati saluran pengalir masih membawa kotoran berupa terak. Kemungkinan masuknya terak ke rongga cetakan dapat diminimalkan dengan beberapa cara, yaitu (Gambar 5.8): 1) Pada ujung saluran pengalir dapat diperpanjang untuk tempat pengotor. 2) Pada saluran masuk dibuatkan kolam putar agar saat masuk logam cair berputar secara tangensial sehigga kotoran berkumpul ditengah. 3) Membuat saluran bantu turun. 4) Menambahkan saringan yang terbuat dari keramik pada saluran turun. Teknik Pengecoran Logam PROGRAM PLPG 5 MEMBUAT CETAKAN PASIR DAN INTI Gambar 5.7. ukuran saluran pengalir (Surdia & Chijiiwa, 1976) Gambar 5.8. Perangkap kotoran (Surdia & Chijiiwa, 1976) Teknik Pengecoran Logam PROGRAM PLPG 6 MEMBUAT CETAKAN PASIR DAN INTI d. Saluran masuk Saluran masuk yang menghubungkan saluran pengalir dan rongga cetak adalah saluran masuknya logam cair dari saluran pengalir ke rongga cetakan. Penampang saluran masuk umumnya dibuat lebih kecil dari saluran pengalir agar dapat mencegah kotoran masuk ke rongga cetak. Ukuran saluran pengalir untuk besi cor tampak pada Tabel 5.1, sedang Gambar 5.9 memperlihatkan bentuk saluran masuk. Saluran masuk dengan penampang yang lebih lebar pada rongga cetak dimaksudkan agar logam cair lebih tenang masuk ke dalam rongga cetakan. Dampaknya ialah meminimalkan turbulens pada lirani logam cair mereduksi timbulnya gelembung-gelembung gas. Sebaliknya saluran masuk dengan penampang yang lebih sempit pada rongga cetak diterapkan untuk membuat benda coran berukuran yang lebih besar. Gambar 5.9. Bentuk saluran masuk. e. Penambah Penambah ditujukan untuk mengantisipasi kekurangan logam cair saat logam cair didalam rongga cetak menyusut akibat pembekuan. Logam cair pada penambah di desain agar membeku paling akhir. Hal ini dilakukan dengan cara ukuran/volume penambah dibuat cukup besar sehingga mampu menambahkan kekurangan logam cair pada rongga cetakan yang menyusut. Bagaimanapun, ukuran penambah yang terlalu besar akan membuat proses pengecoran menjadi tidak efisien karena sisa logam yang terbuang terlalu banyak. Ukuran penambah yang terlalu kecil juga tidak diinginkan. Ukuran penambah yang terlalu kecil menyebabkan penambah akan terlalu cepat membeku. Akibatnya penambah menjadi tidak berfungsi untuk mengantisipasi kekurangan logam cair di dalam rongga cetakan. Teknik Pengecoran Logam PROGRAM PLPG 7 MEMBUAT CETAKAN PASIR DAN INTI Berdasar letaknya penambah dibedakan menjadi penambah atas dan penambah samping. Penambah diletakkan di atas coran, sedang penambah samping diletakkan samping coran. Penambah dihubungkan langsung dengan saluran turun dan pengalir. Contoh peletakan penambah atas dan samping tampak pada gambar 5.10. Ukuran penambah ditentukan oleh jenis logam, berat coran, tebal coran dan letaknya. Ketentuan berat penambah berdasar berat coran dapat dilihat pada tabel 5.2. Ukuran diameter penambah didasarkan pada kekuatan tarik bahan disajikan pada tabel 5.3. Ukuran penambah untuk besi cor secara rinci tampak pada gambar 5.11. Gambar 5.10. Peletakkan penambah (Surdia & Chijiiwa, 1976). Tabel 5.2. Prosentasi berat penambah terhadap berat coran (Surdia & Chijiiwa, 1976) Tabel 5.3. Ukuran diameter penambah berdasarkan kekuatan tarik bahan besi cor (Surdia & Chijiiwa, 1976) Teknik Pengecoran Logam PROGRAM PLPG 8 MEMBUAT CETAKAN PASIR DAN INTI Gambar 5.11. Ukuran penambah untuk besi cor (Surdia & Chijiiwa, 1976) Ukuran penambah untuk bahan logam paduan selain besi tuang tampak pada gambar 5.12. Ukuran efektif penambah berdasar tebal coran disajikan pada tabel 5.4. Tabel 5.4. Ukuran penambah efektif (Surdia & Chijiiwa, 1976) Teknik Pengecoran Logam PROGRAM PLPG 9 MEMBUAT CETAKAN PASIR DAN INTI Gambar 5.12. Ukuran penambah untuk bronz dan paduan alumunium (Surdia & Chijiiwa, 1976) f. Prosedur penentuan saluran tuang Langkah-langkah untuk menghitung dan menentukan sistem saluran dari coran besi cor adalah sebagai berikut ini: 1) Tentukan berat logam cair (W) yang akan dituang dengan cara ditimbang atau dengan mengukur volume benda coran (V) kemudian dikalikan dengan masa jenis logam coran (). (persmaan 5.1). .................................................................................................... (5.1) 2) Tentukan waktu tuang T sesuai berat coran yang akan dituang W yang telah dihitung di langkah pertama di atas menggunakan diagram empiris Gambar 5.13. Teknik Pengecoran Logam PROGRAM PLPG 10 MEMBUAT CETAKAN PASIR DAN INTI 3) Tentukan volume penuangan per satuan waktu (Q) dari berat yang dituang W, waktu tuang T dan berat jenis logam menggunakan persmaan 5.2: ........................................................................................... (5.2) dengan : v adalah kecepatan penuangan a adalah luas irisan penampang saluran masuk 4) Volume tuang persatuan waktu (Q) ialah perkalian dari luas irisan penampang saluran masuk a dan kecepatan rata-rata aliran logam cair , sehingga a ditentukan dari V yang dihitung dari tinggi saluran turun h dengan persamaan (5.3): √ ............................................................................................. (5.3) Dimana g adalah percepatan grafitasi 980 cm/s2 dan C adalah koefisien aliran yaitu 0,5-0,6 untuk saluran yang rumit dan 0,9-1.0 untuk saluran sederhana. Gambar 5.13. Diagram laju penuangan (Surdia & Chijiiwa, 1976) 5) Jika digunakan lebih dari 2 saluran masuk, luas irisan penampang a dibagi degan banyaknya saluran masuk. Ukuran saluran masuk ditentukan sesuai luas irisannya. 6) Ukuran saluran turun dan pengalir ditentukan dari jumlah luas irisan saluran masuk. Untuk besi cor biasanya ditentukan dari: luas irisan penampang saluran turun > luas irisan penampang saluran pengalir > luas irisan penampang saluran Teknik Pengecoran Logam PROGRAM PLPG 11 MEMBUAT CETAKAN PASIR DAN INTI masuk. Perbandingan dari ketiga ini diambil 1 : 0,9 : 0,8 atau 1 : 0,75 : 0,5. Namun untuk saluran bawah, luas saluran masuknya lebih besar dan kadang-kadang diambil perbandingan 1 : 1,1 : 1,2 atau 1 : 1,25 : 1,5. Cara termudah untuk menentukan ukuran sistem saluran dipergunakan ukuran standar, dimana hanya perlu memilih salah satu harga yang cocok. Tabel 5.5 adalah salah satu contoh dari saluran turun yang lebih besar dari saluran masuk. Tabel 5.5. Contoh ukuran saluran turun, pengalir dan masuk untuk coran besi cor (Surdia & Chijiiwa, 1976). 4. Pembuatan Cetakan a. Pembuatan cetakan dengan tangan Secara umum tahapan-tahapan pembuatan cetakan pasir tampak pada Gambar 5.14. dan Gambar 5.15. 1) Penempatan rangka cetak drag, penempatan pola. Masukan pasir muka yaitu pasir cetak yang diayak sampai menutupi permukaan pola. Gambar 5.14. Tahapan proses pembuatan cetakan (Surdia & Chijiiwa, 1976) Teknik Pengecoran Logam PROGRAM PLPG 12 MEMBUAT CETAKAN PASIR DAN INTI Gambar 5.15. Tahapan proses pembuatan cetakan dengan inti (Kalpakjian, 1985) 2) Pemasukan pasir secara bertahap dan dan dipadatkan. Pemasukan dan pemadatan dilakukan bertahap hingga penuh dan ratakan permukaannya. 3) Rangka cetak drag dibalik dan taburi serbuk pemisah. 4) Penempatan rangka cetak kup, pola kup, dan pola saluran turun, saluran keluar dan penambah (riser). Masukan pasir muka yaitu pasir cetak yang diayak sampai menutupi permukaan pola Teknik Pengecoran Logam PROGRAM PLPG 13 MEMBUAT CETAKAN PASIR DAN INTI 5) Pemasukan pasir secara bertahap dan dan dipadatkan. Pemasukan dan pemadatan dilakukan bertahap hingga penuh dan ratakan permukaannya. 6) Pengangkatan pola saluran turun, saluran keluar dan penambah (riser). Kemudian angkat rangka cetak kup balikkan. Angkat pola kup dan drag. 7) Buat sistem saluran (saluran pengalir dan masuk). Lapisi permukaan cetakan dan keringkan. Tempakan inti jika ada. 8) Tutupkan kembali rangka kup ke atas rangka drag. b. Pembuatan cetakan dengan mesin Pemilihan mesin pembuat cetakan dilakukan dengan memperhatikan ukuran, bentuk, berat, jumlah produksi coran dan sebagainya. Coran berukuran kecil dibuat dengan mesin pembuat cetakan kecil. Namun demikian, terkadang mesin berukuran besar dipakai untuk coran kecil dengan cara dibuat cetakan-cetakan kecil dalam jumlah banyak dalam satu rangka cetakan secara bersamaan sehingga lebih efisien. Mesinmesin pembuat cetakan dan inti, antar lain: mesin pendesak, mesin pengguncang, mesin guncang-desak, mesin tekanan tinggi, mesin desak tiup, pelempar pasir. 1) Mesin Pendesak Prinsip kerja dari mesin ini adalah menekan pasir cetak di dalam rangka cetak. Keuntungan mesin ini adalah pada umumnya mesin bekerja tanpa menimbulkan suara bising. Kekurangannya: karena pengepresan dilakukan dari permukaan atas, maka bagian yang paling padat adalah pada permukaan dan kepadatan semakin berkurang kearah pola. Hal ini dapat diatasi dengan cara seperti pada Gambar 5.16. Dengan metode ini, pasir yang di dekat pola menjadi lebih padat. Mekanisme pendesakan mesin penekan dapat menggunakan sistem mekanis, sistem hidrolis yang menghasilkan tekanan tinggi, sistem vakum, dan peniupan udara Gambar 5.16. Metode penekanan pasir agar kepadatannya merat. Teknik Pengecoran Logam PROGRAM PLPG 14 MEMBUAT CETAKAN PASIR DAN INTI 2) Mesin Pengguncang Keuntungan cara ini adalah pasir cetak dapat mencapai kepadatan maksimum di sekitar pola, tetapi bagian pasir yang jauh dari pola kekerasannya kurang. Selain itu, mesin pengguncang menimbulkan suara bising dan banyak kerusakan pada pola akibat guncangan. 3) Mesin Guncang-Desak Mesin ini mengkombinasikan guncangan dan desakan pada pembuatan cetakan pasir (Gambar 5.17). Jika kedalaman rangka cetak tidak terlalu besar, kup dan drag dapat dibuat secara bersamaan. Gambar 5.17. Mesin pembuat cetakan guncang-desak (Surdia & Chijiiwa, 1976) Gambar 5.18. Mekanisme mesin pelempar pasir (Surdia & Chijiiwa, 1976). Teknik Pengecoran Logam PROGRAM PLPG 15 MEMBUAT CETAKAN PASIR DAN INTI 4) Mesin Pelempar Pasir Pada mesin ini pasir cetak dimasukkan ke dalam rangka cetak dengan cara dihempaskan oleh sudu-sudu yang berputar cepat menggunakan roda pelempar. Hempasan secara bertumpuk-tumpuk akan menghasilkan kepadatan yang baik di sekitar pola dan juga pada seluruh cetakan (Gambar 5.18). Pada pola yang agak rumit, seperti pola dengan lekukan atau berprofil memerlukan pemadatan dengan tangan pada bagian-bagian tersebut agar diperoleh pemadatan yang sempurna. 5. Pembuatan inti Inti adalah pasir yang dibentuk dan dipadatkan kemudian ditempatkan pada rongga cetakan untuk mencegah masuknya logam cair ke bagian-bagian yang didesain berbentuk lubang atau berongga dalam suatu coran. Macam-macam inti dibedakan berdasar pengikatnya atau cara pembuatannya, antara lain: inti minyak, kulit, CO2, udara dan sebagainya, disamping pasir dengan pengikat tanah lempung. Pembuatan inti membutuhkan kotak inti sebagai tempat untuk mencetak inti. a. Kotak ini ini terbuat dari kayu atau tripleks dan diukir dengan pahat. Sesuai untuk membuat inti dengan ukuran kecil (Gambar 5.19). b. Kotak inti biasa berbentuk persegi dengan permukaan yang terluas merupakan permukaan tumbuk. Bagian-bagian menonjol terdapat di samping atau di dasar (Gambar 5.19). c. Kotak inti lengkung dipakai untuk membuat inti dengan diameter besar yang terbagi menjadi beberapa bagian yang sama. (Gambar 5.19). d. Kotak inti setengah dengan pelat penyapu berupa setengah kotak dengan sebuah penggeret yang dapat diputar di sekeliling poros pada kedua ujung kotak (Gambar 5.19). e. Kotak inti untuk membuat tebal dipakai untuk membuat inti yang bertebal tetap. (Gambar 5.20). f. Kotak inti untuk mesin pembuat cetakan digunakan dengan memasangnya pada mesin pembuat cetakan. Ukurannya harus cocok dengan ukuran mesin. Di dalam kotak dipasang pola. Penggunaannya jika benda coran harus mempunyai ketelitian tinggi atau sukar untuk membuat cetakan dengan tangan. (Gambar 5.20). Teknik Pengecoran Logam PROGRAM PLPG 16 MEMBUAT CETAKAN PASIR DAN INTI Gambar 5.19. Macam-macam kotak inti (Surdia & Chijiiwa, 1976) Gambar 5.20. (a) Kotak inti untuk membuat tebal; (b) Kotak inti untuk mesin pembuat inti. (Surdia & Chijiiwa, 1976) Teknik Pengecoran Logam PROGRAM PLPG 17 MEMBUAT CETAKAN PASIR DAN INTI 6. Penempatan inti Inti adalah bagian dari cetakan yang dibuat terpisah. Fungsi inti adalah untuk membuat profil didalam maupun diluar benda. Inti lebih dikenal untuk membuat lubang pada coran. Inti ditempatkan pada telapak inti pada cetakan utama. Pada pembuatan pola untuk benda-benda berlubang harus diperhitungkan penempatan telapak inti. Telapak inti merupakan bagian yang menyatu dengan pola. Telapak inti ini berfungsi untuk: meletakkan inti pada cetakan saat penuangan. memegang inti. menyalurkan udara dan gas. Telapak inti memiliki bentuk bermacam-macam sesuai penempatannya. 1) Telapak inti mendatar bertumpu dua (Gambar 5.21). 2) Telapak inti dasar tegak (Gambar 5.21). 3) Telapak inti tegak bertumpu dua (Gambar 5.21). 4) Telapak inti untuk penghalang (sebagian) (Gambar 5.22) 5) Telapak inti lebih (Gambar 5.22). 6) Telapak inti pancang (Gambar 5.23). 7) Telapak inti berhubungan (Gambar 5.23). Gambar 5.21. Telapak inti bertumpu dua, beralas tegak dan tegak bertumpu dua (Surdia & Chijiiwa, 1976) Teknik Pengecoran Logam PROGRAM PLPG 18 MEMBUAT CETAKAN PASIR DAN INTI Gambar 5.22. Telapak inti penghalang dan telapak inti lebih (Surdia & Chijiiwa, 1976) Gambar 5.23. Telapak inti pancang dan berhubungan (Surdia & Chijiiwa, 1976) Teknik Pengecoran Logam PROGRAM PLPG 19 DAFTAR PUSTAKA Bibliography Wikipedia. (2016, Januari 7). Retrieved Juli 26, 2016, from Wikipedia.org: https://en.wikipedia.org/wiki/Lost-foam_casting Ammen , C. (1979). The Complete Handbook of Sand Casting. New York: TAB Books. Amshori, N. C. (2014). Metalurgi. Retrieved Juli 24, 2016, from Pola Pengecoran: http://nandachoirul.blogspot.co.id/2014/10/proses-pengecoran-bagian-2-pola.html Callister, Jr., W. D. (2001). Fundamentals of Materials Science adn Engineering. New York: John Wiley & Sons, Inc. hestyawan, R. (n.d.). Retrieved Juli 22, 2016, from https://romzneverdie.wordpress.com/metallurgy/lost-foam-casting/# Kalpakjian, S. (1985). Manufacturing Processes for Engineering Materials. USA: Addison Wesley Publishing Company. Logam Ceper. (2014, Agustus 18). Aluminium dalam Pengecoran. Retrieved Juli 19, 2016, from logamceper.com: http://logamceper.com/aluminium-dalam-pengecoran-logam/ Logam Ceper. (2014, Agustus 18). Pasir cetak dalam Pengecoran Logam. Retrieved April 16, 2016, from logamceper.com: http://logamceper.com/?s=pasir+cetak+dalam+pengecoran Logam Ceper. (2014, Agustus 19). Tembaga dalam Pengecoran. Retrieved Juli 19, 2016, from logamceper.com: http://logamceper.com/tembaga-dalam-pengecoran-logam/ Ngatiman. (2016). Modul Pengecoran Logam Aluminium. Yogyakarta: Pendidikan Teknik Mesin, FT UNY. Smith, W. F. (1990). Principles of Materials Science and Engineering. Singapore: McGraw-Hill. Sudjana, H. (2008). Teknik pengecoran (Vol. 2). Jakarta: DP SMK, DirJen Manajemen DikDasMen, Departemen Pendidikaan Nasional. Supendi, V. (2012). Pola. Retrieved Juli 24, 2016, from Jejak Metalurgis: http://jejakmetalurgis.blogspot.co.id/2012/09/pola.html Surdia, T., & Chijiiwa, K. (1976). Teknik Pengecoran Logam. Jakarta: PT. PRADNYA PARAMITA. Tiwan. (2010). Modul Ilmu Bahan Teknik. Yogyakarta: FT UNY. Teknik Pengecoran Logam PROGRAM PLPG 20