analisa kapasitas terpasang dan terpakai mesin las

advertisement

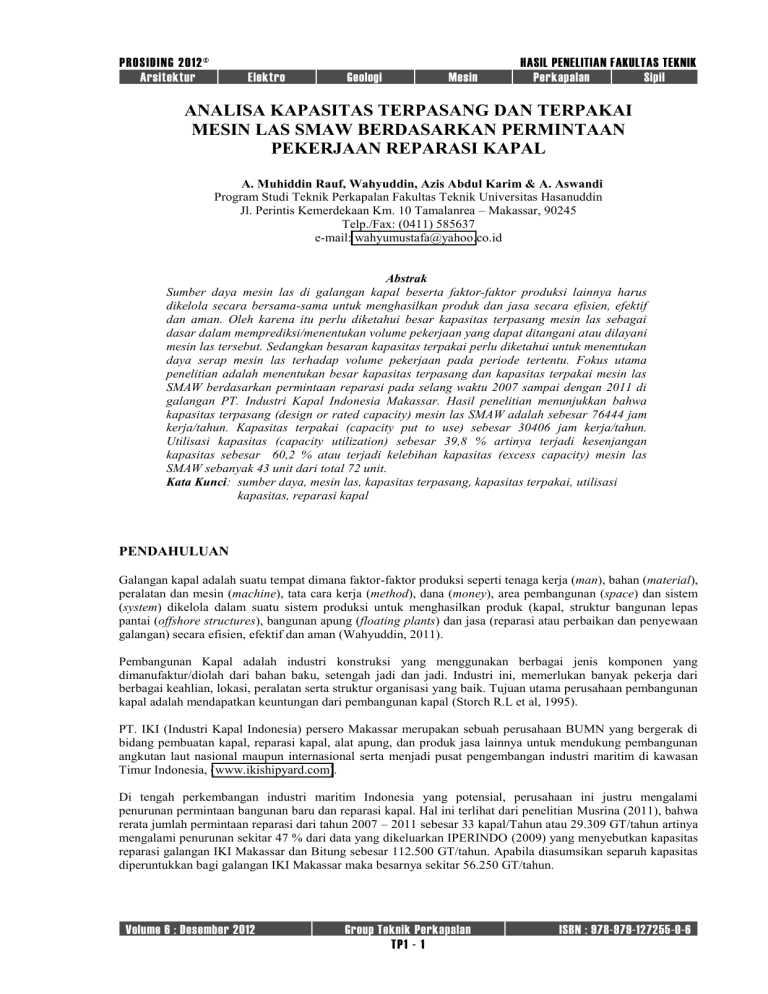

PROSIDING 2012© Arsitektur Elektro Geologi Mesin HASIL PENELITIAN FAKULTAS TEKNIK Perkapalan Sipil ANALISA KAPASITAS TERPASANG DAN TERPAKAI MESIN LAS SMAW BERDASARKAN PERMINTAAN PEKERJAAN REPARASI KAPAL A. Muhiddin Rauf, Wahyuddin, Azis Abdul Karim & A. Aswandi Program Studi Teknik Perkapalan Fakultas Teknik Universitas Hasanuddin Jl. Perintis Kemerdekaan Km. 10 Tamalanrea – Makassar, 90245 Telp./Fax: (0411) 585637 e-mail: [email protected] Abstrak Sumber daya mesin las di galangan kapal beserta faktor-faktor produksi lainnya harus dikelola secara bersama-sama untuk menghasilkan produk dan jasa secara efisien, efektif dan aman. Oleh karena itu perlu diketahui besar kapasitas terpasang mesin las sebagai dasar dalam memprediksi/menentukan volume pekerjaan yang dapat ditangani atau dilayani mesin las tersebut. Sedangkan besaran kapasitas terpakai perlu diketahui untuk menentukan daya serap mesin las terhadap volume pekerjaan pada periode tertentu. Fokus utama penelitian adalah menentukan besar kapasitas terpasang dan kapasitas terpakai mesin las SMAW berdasarkan permintaan reparasi pada selang waktu 2007 sampai dengan 2011 di galangan PT. Industri Kapal Indonesia Makassar. Hasil penelitian menunjukkan bahwa kapasitas terpasang (design or rated capacity) mesin las SMAW adalah sebesar 76444 jam kerja/tahun. Kapasitas terpakai (capacity put to use) sebesar 30406 jam kerja/tahun. Utilisasi kapasitas (capacity utilization) sebesar 39,8 % artinya terjadi kesenjangan kapasitas sebesar 60,2 % atau terjadi kelebihan kapasitas (excess capacity) mesin las SMAW sebanyak 43 unit dari total 72 unit. Kata Kunci: sumber daya, mesin las, kapasitas terpasang, kapasitas terpakai, utilisasi kapasitas, reparasi kapal PENDAHULUAN Galangan kapal adalah suatu tempat dimana faktor-faktor produksi seperti tenaga kerja (man), bahan (material), peralatan dan mesin (machine), tata cara kerja (method), dana (money), area pembangunan (space) dan sistem (system) dikelola dalam suatu sistem produksi untuk menghasilkan produk (kapal, struktur bangunan lepas pantai (offshore structures), bangunan apung (floating plants) dan jasa (reparasi atau perbaikan dan penyewaan galangan) secara efisien, efektif dan aman (Wahyuddin, 2011). Pembangunan Kapal adalah industri konstruksi yang menggunakan berbagai jenis komponen yang dimanufaktur/diolah dari bahan baku, setengah jadi dan jadi. Industri ini, memerlukan banyak pekerja dari berbagai keahlian, lokasi, peralatan serta struktur organisasi yang baik. Tujuan utama perusahaan pembangunan kapal adalah mendapatkan keuntungan dari pembangunan kapal (Storch R.L et al, 1995). PT. IKI (Industri Kapal Indonesia) persero Makassar merupakan sebuah perusahaan BUMN yang bergerak di bidang pembuatan kapal, reparasi kapal, alat apung, dan produk jasa lainnya untuk mendukung pembangunan angkutan laut nasional maupun internasional serta menjadi pusat pengembangan industri maritim di kawasan Timur Indonesia, (www.ikishipyard.com). Di tengah perkembangan industri maritim Indonesia yang potensial, perusahaan ini justru mengalami penurunan permintaan bangunan baru dan reparasi kapal. Hal ini terlihat dari penelitian Musrina (2011), bahwa rerata jumlah permintaan reparasi dari tahun 2007 – 2011 sebesar 33 kapal/Tahun atau 29.309 GT/tahun artinya mengalami penurunan sekitar 47 % dari data yang dikeluarkan IPERINDO (2009) yang menyebutkan kapasitas reparasi galangan IKI Makassar dan Bitung sebesar 112.500 GT/tahun. Apabila diasumsikan separuh kapasitas diperuntukkan bagi galangan IKI Makassar maka besarnya sekitar 56.250 GT/tahun. Volume 6 : Desember 2012 Group Teknik Perkapalan TP1 - 1 ISBN : 978-979-127255-0-6 Analisa Kapasitas Terpasang dan… Arsitektur Elektro Geologi A. Muhiddin Rauf, Wahyuddin, Azis Abdul Karim & A. Aswandi Mesin Perkapalan Sipil Berdasarkan fenomena di atas tentunya menjadi situasi yang sulit bagi galangan dan diduga bahwa fasilitas produksi terutama mesin las SMAW akan mengalami kelebihan kapasitas (excess capacity) karena kurangya permintaan kerja. Oleh karena itu perlu pendalaman lebih lanjut untuk mengetahui berapa kapasitas terpasang (design or rate capacity) mesin las SMAW saat ini, berapa kapasitas terpakai (capacity put to use) berdasarkan permintaan reparasi dan terakhir utilisasi kapasitas (capacity utilization) mesin las SMAW. TINJAUAN PUSTAKA Galangan kapal adalah suatu tempat dimana faktor-faktor produksi seperti tenaga kerja (man), bahan (material), peralatan dan mesin (machine), tata cara kerja (method), dana (money), area pembangunan (space) dan sistem (system) dikelola dalam suatu sistem produksi untuk menghasilkan produk (kapal, struktur bangunan lepas pantai (offshore structures), bangunan apung (floating plants) dan jasa (reparasi atau perbaikan dan penyewaan galangan) secara efisien, efektif dan aman (Wahyuddin, 2011). Fasilitas Galangan Suatu Galangan Kapal, minimal mempunyai fasilitas-fasilitas sebagai berikut (Storch., et.al, 1995): 1. Fasilitas Material Handling Fasilitas material handling merupakan suatu fasilitas galangan yang berfungsi untuk penanganan material. Fasilitas material handling terdiri dari: a. Kendaraan industri (fork lift, transporter, etc) b. Crane (bridge crane, jib crane, gantry crane, mobil crane) c. Ban berjalan (Conveyor) 2. Fasilitas Produksi Fasilitas Produksi merupakan suatu fasilitas galangan yang berfungsi untuk tempat penggambaran dengan skala 1 : 1, pemotongan dan pembentukan pelat, profil dan pipa serta pengelasan untuk merakit bagian-bagian struktur kapal dan system perpipaan. Fasilitas produksi terdiri dari: a. Lantai kerja ( Mold Loft and Marking ) b. Cutting and preparation c. Blasting dan painting d. Pipe pabrication e. Welding 3. Fasilitas Gudang ( Warehouse Facility ) Tempat yang memiliki fungsi sebagai penyimpanan bahan baku pembuatan kapal atau peralatan yang digunakan untuk penggunaan pembangunan kapal. 4. Fasilitas Building Bert / Dock Biasa disebut landasan pembangunan kapal atau dok, umumnya dilengkapi dengan alat angkat (crane). Landasan pembangunan kapal, mempunyai paling tidak 1 (satu) lajur balok konstruksi beton, yang merupakan landasan untuk meletakkan lunas kapal pada saat pembangunan kapal (baru). Jenis Fasilitas pengedokan yaitu: a. Graving dock b. Slip way c. Floating dock Kapasitas Menurut K. C. Arora (2004) dan B. Mahadevan (2009) kapasitas secara umum diukur terhadap unit fisik misalnya laju produksi maksimal atau batas kemampuan produksi dan jasa dalam rentang waktu tertentu, biasanya dinyatakan dengan istilah unit keluaran per unit waktu. Jadi kapasitas itu merupakan ukuran kemampuan produktif suatu fasilitas per unit waktu. Menurut Handoko (1993), definisi-definisi kapasitas yang secara umum diterima, dapat dibedakan sebagai berikut: ISBN : 978-979-127255-0-6 Group Teknik Perkapalan TP1 - 2 Volume 6 : Desember 2012 PROSIDING 2012© Arsitektur a. b. c. d. e. Elektro Geologi Mesin HASIL PENELITIAN FAKULTAS TEKNIK Perkapalan Sipil Design capacity Yaitu tingkat keluaran per satuan waktu untuk mana pabrik itu dirancang Rated capacity Yaitu tingkat keluaran per satuan waktu yang menunjukkan bahwa fasilitas secara teoritis mempunyai kemampuan memproduksinya. (Biasanya lebih besar dari pada design capacity karena perbaikan-perbaikan periodik dilakukan terhadap mesin-mesin atau proses-proses). Standard capacity Yaitu tingkat keluaran per satuan waktu yang ditetapkan sebagai “sasaran“ pengoperasian bagi manajemen, supervisi, dan para operator mesin; dapat digunakan sebagai dasar penyusunan anggaran. Kapasitas standar adalah sama dengan rated capacity dikurangi cadangan keperluan pribadi standar, tingkat sisa (scraft) standar, berhenti untuk pemeliharaan standar, cadangan untuk pengawasan kualitas standar dan sebagainya. Actual/operating capacity Yaitu tingkat keluaran rata-rata per satuan waktu selama periode-periode waktu yang telah lewat. Ini adalah kapasitas standar ± cadangan-cadangan, penundaan, tingkat sisa nyata, dan sebagainya. Peak capacity Yaitu jumlah keluaran satuan waktu (mungkin lebih rendah dari rated, tetapi lebih besar dari pada standard) yang dapat dicapai melalui maksimasi keluaran, dan mungkin dilakukan dengan kerja lembur, menghapuskan penundaan-penundaan, mengurangi jam istirahat, dan sebagainya. Kapasitas atau tingkat keluaran ini pada umumnya dinyatakan dalam satuan-satuan sebutan persamaan, seperti batang, ton, kilogram, meter, atau jam kerja yang tersedia. Sedangkan satuan-satuan waktu yang sangat penting bagi perencanaan kapasitas, dapat dinyatakan dalam satuan seperti jam, hari, minggu, bulan. Dalam praktek, di antara pengertian-pengertian kapasitas di atas, perusahaan biasanya menggunakan tingkat kapasitas nyata atau kapasitas pengoperasian yang ditentukan dari laporan-laporan atau catatan-catatan pusat kerja. Bila informasi ini tidak tersedia, “rated capacity” digunakan dan dapat diperkirakan dengan rumusan: 𝑅𝑎𝑡𝑒𝑑 𝐶𝑎𝑝𝑎𝑐𝑖𝑡𝑦 = 𝑗𝑢𝑚𝑙𝑎ℎ 𝑚𝑒𝑠𝑖𝑛 𝑥 𝑗𝑎𝑚 𝑘𝑒𝑟𝑗𝑎 𝑚𝑒𝑠𝑖𝑛 𝑥 𝑘𝑢𝑡𝑖𝑙𝑖𝑡𝑎𝑠 𝑥 𝑒𝑓𝑖𝑠𝑖𝑒𝑛𝑠𝑖 𝑠𝑖𝑠𝑡𝑒𝑚 (1) Kapasitas yang dinyatakan sebagai suatu “rated” tersebut (misalnya, jam standar per minggu) di pengaruhi oleh berbagai faktor, baik faktor-faktor yang dapat dikendalikan (controllable) seperti tanah, tenaga kerja, fasilitas, alternatif urutan pekerjaan, pemeliharaan preventif, dan sebagainya, maupun faktor-faktor yang tidak dapat dikendalikan (uncontrollable) seperti kerusakan mesin, tingkat absensi, kekurangan bahan, pengerjaan kembali dan sisa produksi, prestasi tenaga kerja, dan masalah-masalah peralatan yang tidak biasa. Menurut B. Manavedan (2009), kapasitas secara praktis yang digunakan oleh para manufaktur Jepang adalah: 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 = 𝑘𝑒𝑟𝑗𝑎 + 𝑝𝑒𝑚𝑏𝑜𝑟𝑜𝑠𝑎𝑛 (𝑤𝑎𝑠𝑡𝑒) Perusahaan Canon mendeskripsikan sembilan (9) tipe pemborosan yang biasanya didapati dalam sebuah sistem produksi, yaitu: 1. 2. 3. 4. 5. 6. 7. 8. 9. Pemborosan di perencanaan (waste in planning). Pemborosan di pengoperasian (waste in operations). Pemborosan saat memulai pekerjaan (waste in start-up). Pemborosan di peralatan (waste in equipment). Pemborosan akibat kerusakan/cacat (waste in defects). Pemborosan di material (waste in materials). Pemborosan di tenaga kerja langsung (waste in indirect labor). Pemborosan sumber daya manusia (waste in human resources). Pemborosan biaya-biaya (waste in expense). Kelima pemborosan secara berurutan berhubungan/mempengaruhi langsung kapasitas. Produktivitas Proses produksi dapat didefinisikan sebagai rangkaian aktivitas yang diperlukan untuk mengelola sekumpulan masukan (input) menjadi sejumlah keluaran (output) yang memiliki nilai tambah (added value). Volume 6 : Desember 2012 Group Teknik Perkapalan TP1 - 3 ISBN : 978-979-127255-0-6 Analisa Kapasitas Terpasang dan… Arsitektur Elektro Geologi A. Muhiddin Rauf, Wahyuddin, Azis Abdul Karim & A. Aswandi Mesin Perkapalan Sipil Menurut Wignjoseobroto (2003) dan D.K. Mishra (2009), produktivitas dapat diukur berdasarkan pengukuran berikut: 𝑃𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑣𝑖𝑡𝑎𝑠 = 𝑂𝑢𝑡𝑝𝑢𝑡 (𝑂) 𝑃𝑒𝑛𝑐𝑎𝑝𝑎𝑖𝑎𝑛 𝑡𝑢𝑗𝑢𝑎𝑛 = 𝐼𝑛𝑝𝑢𝑡 (𝐼) 𝑃𝑒𝑛𝑔𝑔𝑢𝑛𝑎𝑎𝑛 𝑠𝑢𝑚𝑏𝑒𝑟 𝑑𝑎𝑦𝑎 (2) Formula di atas dapat digunakan untuk mengukur penambahan atau pengukuran produktivitas dengan jalan menghitung rasio indeks keluaran dengan indeks masukan. Semakin tinggi angka perbandingan O/I maka semakin besar pula produktivitasnya, demikian pula sebaliknya perbandingan O/I semakin rendah menunjukkan tingkat produktivitas yang kecil. Utilitas Menurut Brown (1992), utilisasi kapasitas ditentukan per tahun kalender dengan menjumlahkan semua bulan yang dipakai dan membaginya dengan jumlah total bulan yang tersedia. Menurut Apple, J.M dan Rickel H.V dalam Ichwan (2007), utilisasi adalah perbandingan/selisih antara keluaran yang dihasilkan dengan keluaran yang diketahui secara teori, seperti persamaan 3. 𝑃𝑟𝑜𝑑𝑢𝑘𝑡𝑖𝑣𝑖𝑡𝑎𝑠 = 𝐴𝑐𝑡𝑢𝑎𝑙 𝑜𝑢𝑡𝑝𝑢𝑡 𝑡ℎ𝑒𝑜𝑟𝑖𝑡𝑖𝑐𝑎𝑙 𝑜𝑢𝑡𝑝𝑢𝑡 (3) Utilisasi adalah merupakan perbandingan dari actual output yang bisa dihasilkan dari suatu fasilitas produksi dengan total kapasitas teoritisnya. Rasio ini akan mengukur seberapa jauh suatu fasilitas produksi benar-benar sudah dimanfaatkan. Menurut B. Manavedan (2009), utilisasi kapasitas diukur sebagai rasio antara kapasitas terpakai (capacity put to use) dengan kapasitas terpasang (total available capacity) dalam satuan waktu, seperti persamaan 4. 𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑡𝑖𝑜𝑛 𝑐𝑎𝑝𝑎𝑐𝑖𝑡𝑦 = 𝐶𝑎𝑝𝑎𝑐𝑖𝑡𝑦 𝑝𝑢𝑡 𝑡𝑜 𝑢𝑠𝑒 𝑇𝑜𝑡𝑎𝑙 𝑎𝑣𝑎𝑖𝑙𝑎𝑏𝑙𝑒 𝑐𝑎𝑝𝑎𝑐𝑖𝑡𝑦 (4) Las Busur Listrik (SMAW) Proses SMAW juga dikenal dengan istilah proses MMAW (Manual Metal Arc Welding). Dalam pengelasan ini, logam induk mengalami pencairan akibat pemanasan dari busur listrik yang timbul antara ujung elektroda dan permukaan benda kerja. Busur listrik yang ada dibangkitkan dari suatu mesin las. Elektroda yang dipakai berupa kawat yang dibungkus oleh pelindung berupa fluks dan karena itu elektroda las kadang-kadang disebut kawat las. Elektroda selama pengelasan akan mengalami pencairan bersama-sama dengan logam induk yang menjadi bagian kampuh las. Dengan adanya pencairan ini maka kampuh las akan terisi oleh logam cair yang berasal dari elektroda dan logam induk. Untuk dapat mengelas dengan proses SMAW diperlukan beberapa peralatan, seperti mesin las, kabel elektroda dan pemegang elektroda, kabel logam induk dan penjepit logam induk serta elektroda. Selain mencairkan kawat las yang nantinya akan membeku menjadi logam las, busur listrik juga ikut mencairkan fluks. Karena masa jenisnya yang kecil dari logam las maka fluks berada di atas logam las pada saat cair. Kemudian setelah membeku fluks cair ini menjadi terak yang membentuk logam las. Dengan demikian, fluks cair akan melindungi kumbangan las selama mencair dan terak melindungi logam las selama pembekuan. Terak ini nantinya harus dihilangkan dari permukaan logam las dengan menggunakan palu atau digerinda (Wiryosumarto, 1988). SMAW merupakan proses las yang sering digunakan dalam proses pengelasan karena biayanya murah, flexibility (mampu mengelas material yang tebal maupun tipis dan mampu digunakan dengan posisi apapun), portability (mesinnya mudah untuk dipindah-pindah), dan versatility (dapat digunakan untuk mengelas logam maupun alloy termasuk besi, stainless steel, dan nikel). Keuntungan lainnya dalam menggunakan SMAW adalah filler material yang murah. ISBN : 978-979-127255-0-6 Group Teknik Perkapalan TP1 - 4 Volume 6 : Desember 2012 PROSIDING 2012© Arsitektur Elektro Geologi Mesin HASIL PENELITIAN FAKULTAS TEKNIK Perkapalan Sipil Kelemahannya adalah lambat dalam penggunaan karena harus mengganti elektroda jika sudah habis, terdapat lapisan slag yang harus dihilangkan, untuk elektroda low hidrogen dibutuhkan perlakuan yang khusus sebelum digunakan, efisiensi deposisi sangat rendah. Dengan adanya kelebihan dan kekurangan tersebut aplikasi las SMAW hanya digunakan dalam pengelasan jarak pendek (tack weld, stopper, dan lain-lain) TUJUAN DAN MANFAAT PENELITIAN Tujuan Khusus Maksud dan Tujuan penelitian sebagaimana yang terungkap pada latar belakang di atas adalah: Menentukan kapasitas terpasang mesin las SMAW saat ini. Menentukan kapasitas terpakai mesin las SMAW berdasarkan permintaan reparasi dari tahun 2007-2011. Menentukan utilisasi kapasitas mesin las SMAW. Urgensi (Keutamaan) Penelitian Manfaat atau keutamaan penelitian ini adalah: 1. Tersedianya data dan atau informasi mengenai jumlah mesin las SMAW, jumlah ini sangat berkaitan dengan volume pekerjaan, ketersediaan tenaga kerja dan penjadwalan. 2. Tersedianya data dan atau informasi mengenai utilitas mesin las SMAW, utilitas mesin las akan sangat berkaitan erat dengan usaha-usaha untuk meningkatkan produktifitas kerja seperti pengurangan waktu menunggu (delay), set-up mesin, dan ketidakpastian-ketidakpastian (uncertainty) yang bisa terjadi saat penggunaan mesin las. 3. Tersedianya data dan atau informasi mengenai kapasitas mesin las SMAW, kapasitas ini dapat dijadikan tolak ukur terhadap hasil yang dapat dicapai dengan sejumlah mesin las pada periode waktu tertentu. Berdasarkan kapasitas mesin las SMAW manajemen galangan dapat membuat keputusan apakah pekerjaan dapat dikerjakan, memprediksi berapa lama pekerjaan pengelasan dapat dilakukan, dan akhirnya dapat mengetahui apakah kapasitas mesin las SMAW berlebih atau kurang. METODE PENELITIAN Lokasi penelitian di lakukan di PT IKI Makassar dan data yang dikoleksi antara lain: a. b. c. Spesifikasi teknis dan jumlah mesin las SMAW. Kondisi/keadaan mesin las SMAW. Jumlah permintaan pekerjaan pengelasan selama tahun 2007 - 2011, dan standar jam-orang pekerjaan pengelasan. Analisis data dan pembahasan dibagi menjadi beberapa tahapan, sebagai berikut: 1. 2. 3. Identifikasi Ketersediaan dan spesifikasi teknis Mesin las SMAW Identifikasi dimaksudkan untuk mengetahui ketersediaan mesin las SMAW mencakup spesifikasi teknis, jumlah, dan kondisi saat ini. Menentukan kapasitas terpasang fasilitas produksi galangan kapal Penentuan kapasitas fasilitas produksi dapat diketahui dengan menggunakan persamaan (1). Jam-kerja atau lazim disebut (DLH) diasumsikan berdasarkan 8 jam untuk setiap hari kerja. Nilai utilitas menggunakan hasil penelitian Ichwan (2007) sebesar 55 % atau 0,55 mencakup pengurangan pendayagunaan fasilitas atau peralatan karena set-up mesin dan waktu delay operator. Sedangkan efisiensi system menggunakan asumsi Hunter (1997) sebesar 95 % atau 0,95 mencakup pengurangan ketersediaan fasilitas atau peralatan karena perawatan, reparasi, kalibrasi, pengaruh cuaca dan pemasangan peralatan. Satuan Kapasitas terpasang yang digunakan adalah Jam.kerja/tahun. Menentukan kapasitas terpakai fasilitas produksi galangan kapal. Kapasitas terpakai ditentukan berdasarkan fungsi waktu baku pekerjaan pengelasan dan volume kerja pengelasan per tahun berdasarkan permintaan pekerjaan reparasi selama selang waktu 2007 – 2011, seperti persamaan (5) berikut: Volume 6 : Desember 2012 Group Teknik Perkapalan TP1 - 5 ISBN : 978-979-127255-0-6 Analisa Kapasitas Terpasang dan… Arsitektur Elektro Geologi A. Muhiddin Rauf, Wahyuddin, Azis Abdul Karim & A. Aswandi Mesin Perkapalan Sipil 𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑡𝑖𝑜𝑛 𝑐𝑎𝑝𝑎𝑐𝑖𝑡𝑦 = 𝑣𝑜𝑙𝑢𝑚𝑒 𝑘𝑒𝑟𝑗𝑎 𝑝𝑒𝑟 𝑡𝑎ℎ𝑢𝑛 𝑥 𝑊𝑎𝑘𝑡𝑢 𝑏𝑎𝑘𝑢 4. (5) Satuan kapasitas terpakai adalah jam-kerja/tahun. Waktu baku pekerjaan pengelasan yang digunakan adalah sebesar 0,2 jam.orang /m atau setara dengan indeks produktifitas 5 m/jam.orang menurut PT.IKI Makassar. Menentukan Utilisasi Kapasitas Mesin Las SMAW. Utilisasi kapasitas adalah perbandingan antara kapasitas terpasang dengan kapasitas terpakai sebagaimana persamaan 5. Sedangkan kesenjangan atau in-efisiensi kapasitas dapat di tentukan berdasarkan persamaan 6. 𝐾𝑒𝑠𝑒𝑛𝑗𝑎𝑛𝑔𝑎𝑛 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 = 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑡𝑒𝑟𝑝𝑎𝑠𝑎𝑛𝑔 − 𝑘𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑡𝑒𝑟𝑝𝑎𝑘𝑎𝑖 𝑥100% 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑡𝑒𝑟𝑝𝑎𝑠𝑎𝑛𝑔 (6) Hasil perhitungan menggunakan persamaan (5) dapat memperlihatkan besar kesenjangan kapasitas mesin las SMAW apakah besar (kapasitas berlebih), atau kecil. HASIL DAN BAHASAN Ketersediaan dan Spesifikasi Teknis Mesin Las SMAW (a) (b) Gambar 1. ESAB LCF 1200 (a) Galangan PT.IKI, (b) Katalog Produk ESAB (Sumber: Stepanus, 2012 dan www.product.esab.com, 2012) Tabel 1. Spesifikasi Teknis Mesin Las SMAW ESAB LCF 1200 Rectifiers ESAB LCF 1200 External dimensions, L x W x H mm 1020 x 870 x 1434 Weight, kg 540 Enclosure class, protection IP 22 Mains supply, V/Hz 400/50 Fuse, slow, A 160 Mains cable, Ø mm2 4 x 50 Max output at 100% duty cycle, A 1200 Active power, P kW 81 Apparent power, S kVA 87 No load power, W 500 Open circuit voltage, V 50 – 55 – 60 Power factor at max current 0,93 Efficiency at max current 92 Setting range, A 6 – 593 (RC) Sumber: PT.IKI Makassar dan www.products.esab.com, 2012 Fasilitas produksi di PT. Industri Kapal Indonesia (persero) antara lain mesin las SMAW, mold loft, sandblasting machine, pipe bending, hydraulic press, automatic CNC optic T cut, brander otomatis, brander ISBN : 978-979-127255-0-6 Group Teknik Perkapalan TP1 - 6 Volume 6 : Desember 2012 PROSIDING 2012© Arsitektur Elektro Geologi Mesin HASIL PENELITIAN FAKULTAS TEKNIK Perkapalan Sipil tangan, profile bending, lathe machine (long bed), lathe machine (medium), lathe machine (small) dan peralatan pengecatan. Hasil identifikasi di galangan menunjukkan bahwa banyak mesin las SMAW dalam kondisi rusak atau tidak bisa dioperasikan, sehingga ketersediaan mesin las SMAW dari total 120 unit hanya 72 unit atau 60 % yang dapat digunakan. Jenis mesin las yang digunakan di PT.IKI Makassar adalah ESAB LCF 1200, seperti tampak pada gambar 1.a. LCF 1200 ini, merupakan pengarah arus listrik (rectifiers) yang dirancang untuk memasok energy ke juru las pada saat yang sama. Konsep multi operator ini, sangat cocok jika di instalasi tetap dan setiap operator disuplai oleh sebuah resistor. Investasi per juru las rendah, karena suplai hanya pada satu tempat, artinya, biaya pemeliharaan rendah. Tiga tegangan rangkaian terbuka yang berbeda, 50, 55 dan 60 volt, dapat dipilih. Spesifikasi Teknis mesin las SMAW dan fitur dapat di lihat pada gambar 1.b dan tabel 1. Kapasitas Terpasang Mesin Las SMAW Kapasitas terpasang merupakan kemampuan jam kerja standar per tahun dari fasilitas produksi. Variabel yang mempengaruhi kapasitas terpasang fasilitas produksi yaitu jumlah, utilisasi dan efisiensi sistem fasilitas produksi. Penentuan kapasitas terpasang mesin las SMAW menggunakan persamaan (1) sebagai berikut: 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑇𝑒𝑟𝑝𝑎𝑠𝑎𝑛𝑔 = 𝑗𝑢𝑚𝑙𝑎ℎ 𝑚𝑒𝑠𝑖𝑛 𝑥 𝑗𝑎𝑚 𝑘𝑒𝑟𝑗𝑎 𝑚𝑒𝑠𝑖𝑛 𝑥 𝑘𝑢𝑡𝑖𝑙𝑖𝑡𝑎𝑠 𝑥 𝑒𝑓𝑖𝑠𝑖𝑒𝑛𝑠𝑖 𝑠𝑖𝑠𝑡𝑒𝑚 Jika diketahui: Jumlah mesin = 72 unit Waktu kerja per tahun = hari setahun – hari sabtu-minggu – hari libur Jam kerja mesin Utilitas Efisiensi sistem = 365 – 96 – 15 = 254 hari = Waktu kerja per tahun x Standar Jam kerja = 254 x 8 = 2.032 jam kerja = 0,55 = 0,95 Maka, 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑇𝑒𝑟𝑝𝑎𝑠𝑎𝑛𝑔 = 72 𝑥 2.032 𝑥 0,55 𝑥 0,95 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑇𝑒𝑟𝑝𝑎𝑠𝑎𝑛𝑔 = 76.443,84 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑇𝑒𝑟𝑝𝑎𝑠𝑎𝑛𝑔 = 76.444 𝑗𝑎𝑚 𝑘𝑒𝑟𝑗𝑎/𝑡𝑎ℎ𝑢𝑛 Kapasitas Terpakai Mesin Las SMAW Kapasitas terpakai yang dimaksud adalah kemampuan dari mesin las dalam melayani pekerjaan reparasi kapal dalam satuan jam kerja/tahun. Variabel yang berpengaruh pada kapasitas terpakai adalah jumlah volume pekerjaan per tahun dan waktu baku pekerjaan pengelasan. Penentuan kapasitas terpakai mesin las SMAW menggunakan persamaan (5) sebagai berikut: 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑡𝑒𝑟𝑝𝑎𝑘𝑎𝑖 = 𝑣𝑜𝑙𝑢𝑚𝑒 𝑘𝑒𝑟𝑗𝑎 𝑝𝑒𝑟 𝑡𝑎ℎ𝑢𝑛 𝑥 𝑤𝑎𝑘𝑡𝑢 𝑏𝑎𝑘𝑢 Rerata jumlah atau volume kerja per tahun berdasarkan permintaan pekerjaan reparasi dalam rentang tahun 2007 – 2011 ditentukan dengan cara sebagai berikut: 𝑉𝑜𝑙𝑢𝑚𝑒 𝑘𝑒𝑟𝑗𝑎/𝑡𝑎ℎ𝑢𝑛 = 𝑟𝑒𝑟𝑎𝑡𝑎 𝑝𝑎𝑛𝑗𝑎𝑛𝑔 𝑝𝑒𝑛𝑔𝑒𝑙𝑎𝑠𝑎𝑛 𝑥 𝑗𝑢𝑚𝑙𝑎ℎ 𝑟𝑒𝑝𝑎𝑟𝑎𝑠𝑖 𝑘𝑎𝑝𝑎𝑙 𝑝𝑒𝑟 𝑡𝑎ℎ𝑢𝑛 𝑉𝑜𝑙𝑢𝑚𝑒 𝑘𝑒𝑟𝑗𝑎/𝑡𝑎ℎ𝑢𝑛 = 4.460,8 𝑚𝑒𝑡𝑒𝑟/𝑘𝑎𝑝𝑎𝑙 𝑥 33 𝑘𝑎𝑝𝑎𝑙/𝑡𝑎ℎ𝑢𝑛 𝑉𝑜𝑙𝑢𝑚𝑒 𝑘𝑒𝑟𝑗𝑎/𝑡𝑎ℎ𝑢𝑛 = 148.990,4 𝑚𝑒𝑡𝑒𝑟/𝑡𝑎ℎ𝑢𝑛 Volume 6 : Desember 2012 Group Teknik Perkapalan TP1 - 7 ISBN : 978-979-127255-0-6 Analisa Kapasitas Terpasang dan… Arsitektur Elektro Geologi A. Muhiddin Rauf, Wahyuddin, Azis Abdul Karim & A. Aswandi Mesin Perkapalan Sipil 𝑊𝑎𝑘𝑡𝑢 𝑏𝑎𝑘𝑢 𝑝𝑒𝑘𝑒𝑟𝑗𝑎𝑎𝑛 𝑙𝑎𝑠 = 0,2 𝑗𝑎𝑚. 𝑜𝑟𝑎𝑛𝑔/𝑚𝑒𝑡𝑒𝑟 (𝑎𝑠𝑢𝑚𝑠𝑖 𝑡𝑒𝑛𝑎𝑔𝑎 𝑘𝑒𝑟𝑗𝑎 1 𝑜𝑟𝑎𝑛𝑔) 𝑊𝑎𝑘𝑡𝑢 𝑏𝑎𝑘𝑢 𝑝𝑒𝑘𝑒𝑟𝑗𝑎𝑎𝑛 𝑙𝑎𝑠 = 0,2 𝑗𝑎𝑚/𝑚𝑒𝑡𝑒𝑟 Maka, 𝑚𝑒𝑡𝑒𝑟 𝑗𝑎𝑚 𝑥 0,2 𝑡𝑎ℎ𝑢𝑛 𝑚𝑒𝑡𝑒𝑟 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑇𝑒𝑟𝑝𝑎𝑘𝑎𝑖 = 29.798,08 𝑗𝑎𝑚. 𝑡𝑎ℎ𝑢𝑛 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑇𝑒𝑟𝑝𝑎𝑘𝑎𝑖 = 148.990,4 Utilisasi Kapasitas Mesin Las SMAW Utilisasi kapasitas ditentukan berdasarkan rasio antara kapasitas terpakai dan terpasang mesin las SMAW, sesuai dengan persamaan 4. 𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑡𝑖𝑜𝑛 𝑐𝑎𝑝𝑎𝑐𝑖𝑡𝑦 = 𝐶𝑎𝑝𝑎𝑐𝑖𝑡𝑦 𝑝𝑢𝑡 𝑡𝑜 𝑢𝑠𝑒 𝑇𝑜𝑡𝑎𝑙 𝑎𝑣𝑎𝑖𝑙𝑎𝑏𝑙𝑒 𝑐𝑎𝑝𝑎𝑐𝑖𝑡𝑦 𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑡𝑖𝑜𝑛 𝑐𝑎𝑝𝑎𝑐𝑖𝑡𝑦 = 29.798 𝑥 100 76.444 𝑈𝑡𝑖𝑙𝑖𝑧𝑎𝑡𝑖𝑜𝑛 𝑐𝑎𝑝𝑎𝑐𝑖𝑡𝑦 = 39,0 % Sedangkan besar gap atau in-efisiensi kapasitas mesin las SMAW menggunakan persamaan (6) sebagai berikut: 𝐾𝑒𝑠𝑒𝑛𝑗𝑎𝑛𝑔𝑎𝑛 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 = 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑡𝑒𝑟𝑝𝑎𝑠𝑎𝑛𝑔 − 𝑘𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑡𝑒𝑟𝑝𝑎𝑘𝑎𝑖 𝑥100% 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 𝑡𝑒𝑟𝑝𝑎𝑠𝑎𝑛𝑔 𝐾𝑒𝑠𝑒𝑛𝑗𝑎𝑛𝑔𝑎𝑛 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 = 76.444 − 29.798 𝑥100% 76.444 𝐾𝑒𝑠𝑒𝑛𝑗𝑎𝑛𝑔𝑎𝑛 𝐾𝑎𝑝𝑎𝑠𝑖𝑡𝑎𝑠 = 61 % Hal ini menunjukkan terjadinya in-efisiensi kapasitas sebesar 61 %, artinya dari total 72 unit mesin las SMAW yang tersedia, 43 unit dapat dikatakan menganggur sedangkan yang terpakai hanya sebanyak 29 unit. Hasil ini tentu selaras dengan penelitian sebelumnya yang menyatakan telah terjadi penurunan permintaan pekerjaan reparasi kapal sebesar 47 % per tahun dalam kurun waktu lima tahun terakhir (2007-2011). Implikasi kelebihan kapasitas mesin las tentu dapat mempengaruhi biaya operasional galangan khususnya biaya overhead galangan secara keseluruhan. Hasil ini pun memberikan pengertian bahwa galangan harus berusaha mengembalikan reputasinya, sehingga para pelaku usaha kemaritiman dapat kembali untuk bekerjasama dengan galangan dalam membangun baru kapal atau mereparasi kapalnya. Reputasi tidak dapat dilakukan dengan pencitraan saja tetapi harus dibarengi dengan kerja keras seluruh departemen atau divisi yang ada di galangan. Sebagai ilustrasi divisi pemasaran dapat menjual jasa reparasi kapal dan produk bangunan baru apabila divisi produksi dapat membangun baru kapal dan mereparasi kapal tepat waktu, divisi produksi dapat merakit kapal secara tepat apabila divisi perencanaan merancang desain yang baik, dan di dukung perawatan yang baik seluruh fasilitas galangan dari divisi support serta divisi logistik yang menjamin ketersediaan material selama proses pembangunan dan reparasi kapal berlangsung. SIMPULAN 1. 2. 3. Kapasitas terpasang mesin las SMAW adalah sebesar 76.444 jam kerja / tahun. Kapasitas terpakai mesin las SMAW adalah sebesar 30.406 jam kerja / tahun. Utilisasi Kapasitas mesin las SMAW adalah sebesar 39,8 % atau 0,4. ISBN : 978-979-127255-0-6 Group Teknik Perkapalan TP1 - 8 Volume 6 : Desember 2012 PROSIDING 2012© Arsitektur Elektro Geologi Mesin HASIL PENELITIAN FAKULTAS TEKNIK Perkapalan Sipil SARAN Perlu pengukuran secara detail mengenai efisiensi sistem (factor ketersediaan) pengoperasian mesin las SMAW dan ketersediaan data perencanaan konstruksi las setiap item reparasi karena dapat mempengaruhi penentuan kapasitas secara keseluruhan. DAFTAR PUSTAKA Arora, K.,C., (2004), Comprehensive Production and Operation Management, Laxmi Publication (P) LTD, India, diakses, 01 Agustus 2012, www.scholar.google.co.id. Buffa, S., (1999), Manajemen Operasi dan Produksi Modern. Edisi ke-8 jilid 2, Binarupa Aksara, Jakarta. Brown, Richard, A., (1992), A Naval Shipyard Optimal Drydock Loading and Capacity Utilization Model, Master's thesis Naval Postgraduate School, Monterey, USA., di akses 25 Maret 2012 www.scholar.google.co.id. Handoko, Hani, (1993), Dasar-Dasar Manajemen Produksi dan Operasi, Edisi Pertama, BPFE, Yogyakarta. Hunter, H., (1997), Depot Maintenance Capacity and Utilization Measurement Handbook, Under Secretary of Defense for Acquisition and Technology Washington, DC, diakses, 25 Maret 2012 www.scholar.google.co.id. Ichwan, Wahyuddin, (2007), Studi Pendayagunaan Mesin Las SMAW Nomor 2016175729 pada PT. Industri Kapal Indonesia (Persero), Skripsi S1Jurusan Perkapalan Fakultas Teknik Universitas Hasanuddin, Makassar. Mahadevan, B., (2009), Operations Management Theory and Practice, Dorling Kindersley Pvt, Ltd, New Delhi, India, diakses 31 Juli 2012 di www.books.google.co.id. Mishra, D.,K., (2009), Operations Management Critical Perspectives on Business, Global India Publications Pvt, Ltd, New Delhi, India, diakses 30 Juli 2012 di www.books.google.co.id. Musrina, Syamsul Asri, Wahyuddin, (2011), Analisa Kapasitas dan Skala Produksi Galangan Kapal PT. Industri Kapal Indonesia (Persero) Makassar, Skripsi S1 Jurusan Perkapalan Fakultas Teknik Universitas Hasanuddin, Makassar. Storch, R.,L., et.al., (1995), Ship Production, Second Edition, Maryland, Cornell Maritime Press, Centreville. Stepanus, Sunarto, Wahyuddin, (2012), Analisa Kapasitas Fasilitas Produksi Galangan Kapal PT. IKI Makassar, Skripsi S1 Jurusan Perkapalan Fakultas Teknik Universitas Hasanuddin, Makassar. Wahyuddin, (2011), Handout/Catatan Kuliah Tata Galangan”, Program studi Teknik Perkapalan Universitas Hasanuddin, Makassar. Wignjoseobroto, S., (2003), Ergonomi Studi Gerak dan Waktu: Teknik Analisis untuk Peningkatan Produktifitas Kerja, Guna Widya, Surabaya. Wiryosumarto, H., Okumura, T., (1988), Teknologi Pengelasan Logam, Pradnya Paramita, Jakarta. http:// www.ikishipyard.com. http://www.product.esab.com Volume 6 : Desember 2012 Group Teknik Perkapalan TP1 - 9 ISBN : 978-979-127255-0-6 Analisa Kapasitas Terpasang dan… Arsitektur Elektro ISBN : 978-979-127255-0-6 Geologi A. Muhiddin Rauf, Wahyuddin, Azis Abdul Karim & A. Aswandi Mesin Perkapalan Sipil Group Teknik Perkapalan TP1 - 10 Volume 6 : Desember 2012