abstract - Openstorage Gunadarma

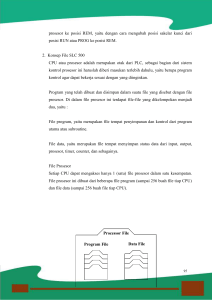

advertisement

CONTROL SYSTEM DESIGN OF GOODS COUNTER CONVEYOR USING PLC (PROGRAMMABLE LOGIC CONTROLLER) OMRON TYPE CPM1A 20 CDR UJANG SONJAYA/20406916 Fakultas Teknologi Industri, Jurusan Teknik Mesin ABSTRACT Human needs more and more increasing, growing and varied, to meet the needs of the industry requires a tool that can control and automatically control the machining process and can be applied in all industrial machines to produce products in large quantities, precision, and with good quality ultimately to meet human needs. Based on a phenomenon that engages in industrial engineering control technique to produce a tool that is PLC. PLC (Programmable Logic Controller) is a microprocessor-based instrument that can be programmed to control and automatic control of machining processes. PLC is widely used as an automatic control system in every aspect of industries ranging from manufacturing, assembly industry, electronic industry, packaging industry and others. The purpose of this research is to design and create a conveyor control system using PLC. Control system using PLC has input channels as an input that is 2 pieces of a button to turn on and turn off the system works, and 2 pieces of sensors to control the presence of goods on conveyors for goods and count it, then inserted into the packaging box / box that is above the conveyor box, and output as an output path that is 2 pieces of the DC motor to drive the 2 pieces of the conveyor. PLC is used as the control system must be programmed, the programming language used is the ladder diagram and mnemonic codes, ladder diagram created using syswin software version 3.4 through the computer, and mnenonik code created using a programming console. After the program created and then simulated using PLC Simulator to find out whether the program is correct or not Keywords : Conveyors, PLC, Programming console, Syswin, PLC Simulator RANCANG BANGUN SISTEM KONTROL KONVEYOR PENGHITUNG BARANG MENGGUNAKAN PLC (PROGRAMMABLE LOGIC CONTROLLER) OMRON TIPE CPM1A 20 CDR UJANG SONJAYA/20406916 Fakultas Teknologi Industri, Jurusan Teknik Mesin ABSTRAKSI Kebutuhan manusia semakin lama semakin meningkat, berkembang dan bervariasi, untuk memenuhi kebutuhan tersebut industri membutuhkan suatu alat yang dapat mengontrol dan mengendalikan proses permesinan secara otomatis dan dapat diaplikasikan di semua mesin industri sehingga menghasilkan produk dalam jumlah besar, presisi, dan dengan mutu yang baik yang pada akhirnya dapat memenuhi kebutuhan manusia. Berdasarkan Fenomena di atas industri yang bergerak di bidang rekayasa teknik kontrol menghasilkan sebuah alat yaitu PLC. PLC (Programmable Logic Controller) adalah suatu alat berbasis mikroprosesor yang dapat diprogram untuk mengontrol dan mengendalikan proses permesinan secara otomatis. PLC banyak digunakan sebagai sistem kontrol otomatis di setiap aspek industri mulai dari industri manufaktur, industri perakitan, industri elektronik, industri pengepakan dan lain-lain. Tujuan dari penelitian ini adalah untuk merancang dan membuat sistem kontrol konveyor penghitung barang menggunakan PLC. sistem kontrol menggunakan PLC ini memiliki jalur masukan sebagai input yaitu 2 buah tombol untuk menyalakan dan mematikan kerja sistem, dan 2 buah sensor untuk mengontrol keberadaan barang diatas konveyor barang dan menghitungnnya kemudian dimasukan ke dalam kotak kemasan/box yang berada di atas konveyor box, dan jalur keluaran sebagai output yaitu 2 buah motor DC untuk menggerakan 2 buah konveyor tersebut. PLC yang digunakan sebagai sistem kontrol harus diprogram, bahasa pemrograman yang digunakan adalah diagram tangga dan kode mnemonik, diagram tangga dibuat menggunakan software syswin versi 3.4 melalui komputer, dan kode mnenonik dibuat menggunakan programming console. Setelah program dibuat kemudian disimulasikan menggunakan PLC Simulator untuk mengetahui apakah program tersebut benar atau tidak. Kata Kunci : Konveyor, PLC, Programming console, Syswin, PLC Simulator 1. PENDAHULUAN Kemajuan teknologi otomasi industri pada saat ini sudah semakin pesat dan luas hal ini didorong oleh kebutuhan industri yang semakin berkembang dan bervariasi dari tahun ketahun, kemajuan ini dapat kita lihat dengan semakin banyak industri yang menggunakan sistem otomasi dalam menjalankan proses-proses produksinya, seperti pada industri perakitan mobil, industri manufactur, industri makanan, industri minuman, industri elektronik, industri kosmetik, dan lain sebagainya. Begitu pesat dan luas penggunaan sistem otomasi disetiap bidang industri, yang mana sistem otomasi tersebut tidak lepas dari penggunaan sistem kontrol konvensional yang terdiri dari beberapa komponen yaitu Relai, Kontaktor, magnetik kontaktor , namun sistem tersebut sudah semakin ditinggalkan karena memiliki banyak kelemahan dan digantikan oleh kehadiran PLC ( Programmable Logic Controller ) yang memiliki banyak kelebihan. PLC (Programmable Logic Controller ) merupakan sebuah alat yang digunakan untuk menggantikan rangkaian sederetan relai yang dijumpai pada sistem kontrol proses konvensional, dirancang untuk mengontrol suatu proses permesinan secara otomatis. Jenis dan tipe PLC sangat banyak dan berpariasi sesuai dengan perusahaan yang mengeluarakan produk PLC tersebut. PLC banyak digunakn pada aplikasiaplikasi industri, misalnya pada proses pengepakan, penanganan bahan, perakitan otomatis dan lain-lain. Dengan kata lain, hampir semua aplikasi yang memerlukan kontrol listrik atau elektronik membutuhkan PLC. Maka oleh karena itu penulis mencoba merancang, membuat dan meneliti sistem kontrol konveyor penghitung barang menggunakan PLC Omron tipe CPM1A 20 CDR 2. LANDASAN TEORI 2.1. PLC (Programmable Logic Controller) 2.1.1 Pengertian PLC PLC (Programmable Logic Controller) ialah rangkaian elektronik berbasis mikroprosesor yang beroperasi secara digital, menggunakan programmable memory untuk menyimpan instruksi yang berorientasi kepada pengguna, untuk melakukan fungsi khusus seperti logika, sequencing, timing, arithmetic, melalui input baik analog maupun discrete / digital, untuk berbagai proses [14] permesinan PLC merupakan sebuah alat yang digunakan untuk menggantikan rangkaian sederetan relai yang banyak dijumpai pada sistem kontrol konvensional, dirancang untuk mengontrol suatu proses permesinan[2] PLC jika dibandingkan dengan sistem kontrol konvensional memilki banyak kelebihan antara lain : 1. Butuh waktu yang tidak lama untuk membangun, memelihara, memperbaiki dan Mengembangkan sistem kendali, pengembangan sistem yang mudah. 2. Ketahanan PLC jauh lebih baik, Lebih murah. 3. Mengkonsumsi daya lebih rendah, 4. Pendeteksian kesalahan yang mudah dan cepat, 5. Pengkabelan lebih sedikit, 6. Perawatan yang mudah, 7. Tidak membutuhkan ruang kontrol yang besar, 8. Tidak membutuhkan spare part yang banyak, dan lain-lain. 2.1.2. Jenis-jenis PLC Berdasarkan jumlah input/output yang dimilikinya ini. secara umum PLC dapat dibagi menjadi tiga kelompok besar: 1. PLC mikro. PLC dapat dikatagorikan mikro jika jumlah input/ output pada PLC ini kurang dari 32 terminal 2. PLC mini. Katagori ukuran mini ini adalah jika PLC tersebut memiliki jumlah input/output antara 32 sampai 128 terminal. 3. PLC large. PLC ukuran ini dikenal juga dengan PLC tipe rack PLC dapat dikatagorikan sebagai PLC besar jika jumlah input/ output-nya lebih dari 128 terminal. Fasilitas, kemampuan, dan fungsi yang tersedia pada setiap kategori tersebut pada umumnya berbeda satu dengan lainnya. Semakin sedikit jumlah input/output pada PLC tersebut maka jenis instruksi yang tersedia juga semakin terbatas. 2.1.3. Komponen-komponen Utama PLC Komponen Utama atau perangkat keras penyusun PLC adalah (1) Catu Daya / Power Supply, (2) CPU (Central Processing Unit) yang didalamnya terdapat prosesor, dan memori, (3) Modul Masukan (Input Modul), dan Modul Keluaran (Output Modul), dan (4) Perangkat Pemrograman. Gambar 2.1 Komponen-komponen utama PLC[3] A. Catu Daya (Power Supply). Catu daya listrik digunakan untuk memberikan pasokan daya keseluruh komponen-komponen PLC. Kebanyakan PLC bekerja dengan catu daya 24 VDC atau 220 VAC, beberapa PLC catu dayanya terpisah (sebagai modul tersendiri), yang demikian biasanya merupakan PLC besar, sedangkan PLC medium atau kecil catu dayanya sudah menyatu. B. CPU ( Central Processing Unit ). CPU atau Unit Pengolahan Pusat, terdiri dari 3 komponen penyusun : (1) Prosesor, (2) Memori dan (3) Catu Daya ( Power Supply ) Gambar 2.2 Komponen utama penyusun CPU[5] Prosesor merupakan otak dari sebuah PLC , fungsi utama adalah mengatur tugas pada keseluruhan sistem PLC, mengerjakan berbagai operasi antara lain mengeksekusi program, menyimpan dan mengambil data dari memori, membaca nilai input dan mengatur nilai output, memeriksa kerusakan, melakukan operasioperasi matematis, manipulasi data, tugastugas diagnostik, serta melakukan komunikasi dengan perangkat lain. Gambar 2.3 Sistem PLC[4] Memori adalah area dalam CPU PLC tempat data serta program disimpan dan dieksekusi oleh prosesor, pengetahuan tentang sistem memori pada PLC akan sangat membantu dalam memahami cara kerja PLC. Secara umum memori dapat dibagi dua kategori: Volatile ( mudah hilang ) dan Nonvolatile, program atau data pada memori volatile akan hilang jika catu daya PLC mati. Memori ini juga dikenal dengan nama RAM ( Random Acces Memory ). Dalam sebagian PLC memori jenis RAM masih digunakan untuk menyimpan program pengguna ( aplikasi ) dengan menggunakan baterai sebagai back up daya jika catu daya mati. Adapun sifat dari memori nonvolatile yaitu program atau data yang tersimpan di dalamnya tidak akan hilang walaupun catu daya PLC mati, yang termasuk kategori ini adalah : ROM (Read-Only Memory ) jenis memori ini dirancang untuk menyimpan data atau program secara permanen. Pada PLC, ROM digunakan untuk menyimpan sistem operasi dan bios PROM ( Programmable Read-Only Memory ) memori ini dapat diprogram ulang dengan menggunakan alat pemrograman khusus. digunakan untuk back up program. EPROM ( Erasable Programmable Read-Only Memory ) memori ini turunan dari jenis PROM yang dapat diprogram ulang setelah program yang sebelumnya dihapus dengan menggunakan Sinar Ultraviolet. EEPROM ( Electrically Erasable Programmable Read-Only Memory ) adalah memori nonvolatile yang menyerupai RAM. Kebanyakan PLC menggunakan memori jenis ini untuk menyimpan program pengguna, alasan utama adalah kemudahan dalam mengubah program pada memori tersebut, yaitu hanya dengan menggunakan prangkat pemrograman PLC itu sendiri, misalnya Komputer atau unit miniprogramer. Salah satu kerugian memori jenis ini adalah keterbatasan dalam kemampuan hapustulisnya ( Erase/Write ) yaitu sekitar 10.000 kali. C. Modul Masukan dan Modul Keluaran. Modul masukan dan keluaran adalah perantara antara PLC dengan perangkat keras masukan dan perangkat keras keluaran. Gambar 2.4 menunjukan posisi keduanya dalam sistem PLC. Modul masukan dan keluaran pada PLC mini umumnya sudah Built in di PLC. Tujuannya adalah melindungi CPU PLC dari sinyal yang tidak dikehendaki yang dapat merusak CPU itu sendiri. Modul masukan dan modul keluaran ini berfungsi untuk mengkonversi atau mengubah sinyal-sinyal masukan dari perangkat keras masukan ke sinyal-sinyal yang sesuai dengan tegangan kerja CPU PLC (misalnya masukan dari sensor dengan tegangan kerja 5 Volt DC harus dikonversikan menjadi tegangan 24 Volt DC agar sesuai dengan tegangan kerja CPU PLC). Hal ini dapat dilakukan dengan mudah yaitu dengan menggunakan opto-isolator sebagaimana ditunjukan pada gambar 2.5. Gambar 2.4 Rangkaian modul masukan[2] Dengan menggunakan opto-isolator maka tidak ada hubungan kabel sama sekali antara perangkat keras masukan/keluaran dengan unit CPU. Secara optic dipisahkan (perhatikan gambar 2.5) dengan kata lain, sinyal ditransmisikan melalui cahaya. Cara kerjanya sederhana, perangkat keras masukan akan memberikan sinyal untuk menghidupkan LED (dalam opto-isolator) akibatnya phototransistor akan menerima cahaya dan akan menghantarkan arus (ON), CPU akan melihatnya sebagai logika nol. Begitu juga sebaliknya, saat sinyal masukan tidak ada lagi maka LED akan mati dan phototransistor akan berhenti menghantar sinyal (OFF), CPU akan melihatnya sebagai logika satu. Perbedaan antara modul masukan dan modul keluaran adalah LED pada modul masukan dihidupkan oleh perangkat keras masukan sementara LED pada modul keluaran dihidupkan oleh CPU PLC. Gambar 2.5 Rangkaian modul keluaran[2] D. Perangkat Pemrograman (Programming Device). Programming Device adalah alat untuk memasukan (membuat atau mengedit) program ke dalam PLC. Ada 2 perangkat program yang biasa digunakan (1) Miniprogrammer atau Programming Console, dan (2) Komputer. D.1. Miniprogrammer atau Konsole. Miniprogrammer atau Programming Console (biasa disebut Konsol) adalah sebuah perangkat seukuran kalkulator saku yang berfungsi untuk memasukkan instruksi-instruksi program ke dalam PLC. Umumnya, instruksi-instruksi program dimasukan dengan mengetikkan simbolsimbol diagram tangga dengan menggunakan kode mnemonik (Mnemonic Code). Sebagai contoh, untuk memprogram diagram tangga pada gambar dibawah ini dengan menggunakan PLC produksi OMRON maka diketikkan instruksi instruksi pada Programming Console sebagai berikut: Gambar 2.6 Diagram tangga yang akan diketik pada konsol[5] Tabel 2.1 Contoh kode mnemonik dan pengalamatannya untuk gambar 2.7 Kode Mnemonik LD OR AND OUT LD OUT Alamat 00000 00002 00001 00100 00002 00101 Dalam hal ini, simbol-simbol LD, OR LD, AND OUT adalah kode mnemonik yang dapat berbeda, tergantung vendor pembuat PLC ( misalnya instruksi LD ekivalen dengan instruksi STR pada PLC produksi Allen Bradley ) sedangkan bilangan numeris 00000, 00002, 00100, dan 00100 adalah parameter yang berupa alamat-alamat terminal masukan dan terminal keluaran PLC tersebut Pada umumnya, miniprogrammer dirancang untuk kompatibel dengan dua atau lebih PLC dalam sebuah tipe. Selain digunakan untuk memasukkan program diagram ladder, beberapa jenis miniprogrammer juga dilengkapi fasilitas untuk monitoring klan tugas-tugas diagnostic Gambar 2.7 Miniprogrammer D.2. Komputer Pemrograman PLC dengan menggunakan miniprogrammer ini akan sangat melelahkan jika jumlah anak tangga pada diagram ladder yang akan diprogram berukuran relatif besar. Umumnya, penggunaan konsol ini biasa digunakan hanya untuk pengeditan program saja. Untuk memasukkan program secara keseluruhan pada PLC, dapat digunakan Komputer. Vendor-vendor PLC umumnya menyertakan perangkat lunak ( Software ) untuk mengimplementasikan pemasukan program diagram tangga, pengeditan, dokumentasi dan monitoring ke dalam PLC. Gambar 2.8 Pemrograman PLC dengan menggunakan komputer. E. Perangkat Keras Masukan/Keluaran PLC. PLC harus dihubungkan dengan perangkat keras masukan sebagai pengendali dan perangkat keras keluaran sebagai sesuatu yang dikendalikan sementara PLC tersebut bekerja sebagai pemroses, seperti diperlihatkan pada gambar di bawah ini. Gambar 2.9 Perangkat masukan dan perangkat keluaran PLC[3] E.1. Perangkat Keras Masukan (Input Device) Input Device merupakan bagian PLC yang berhubungan dengan perangkat luar yang memberikan masukan kepada CPU, perangkat masukan dapat berupa tombol, Switch, Saklar, Sensor atau perangkat ukur lain. Perangkat masukan memicu eksekusi logika/program pada PLC Gambar 2.10 Perangkat keras masukan PLC[5] Perangkat masukan PLC terbagi dua yaitu : Perangkat Masuka Diskrit ( Discrete Input Device ) dan Perangkat Masukan Analog ( Analog Input Device ). Sebelum melangkah lebih jauh, penting untuk memahami istilah “diskrit” dan “analog”. Karena keduanya menentukan sinyal yang akan diterima atau dihasilkan oleh peralatan. Discrete input device menghasilkan sinyal 0 dan 1, sedang analog input device menghasilkan sinyal dengan range tertentu (0, 1, 2, 3, 4, …). Demikian juga discrete output device diaktifkan oleh sinyal 0 dan 1, sedang analog output device dapat diaktifkan oleh sinyal dengan range tertentu (0, 1, 2, 3, 4, …) Diskrit yang pada dasarnya hanyalah sinyal-sinyal „hidup‟/ „mati‟, adapun analog yaitu sinyal-sinyal yang amplitudonya mempresentasikan magnitude kuantitas yang dideteksi. Sinyal analog yang sering dijumpai adalah sinyal arus 4-20 mA, tegangan 0-5 Volt Perangkat keras masukan yang termasuk discrete ( Discrete Input Device ) adalah: Selector switches, push buttons, thumbwheel switches Photoelectric eyes, limit switches, circuit breakers Proximity switches, level switches Motor starter contacts Relay contacts Fans, lights, horns, valves Perangkat keras masukan yang termasuk analog (Analog input device) adalah: Temperature sensors CO2 sensors Pressure sensors Humidity sensors Flow sensors Potentiometers. E.2. Perangkat Keras Keluaran (Output Device) Output Device Merupakan bagian PLC yang berhubungan dengan perangkat luar yang memberikan keluaran dari CPU, perangkat keluaran dapat berupa Motor AC/DC, lampu, katup dan lain-lain. Perangkat keluaran tersebut akan bekerja sesuai dengan perintah yang dimasukan kedalam PLC. Gambar 2.11 Perangkat keras keluaran[5] Perangkat keluaran PLC juga terbagi dua yaitu : Perangkat Keluaran Diskrit ( Discrete Output Device ) dan Perangkat Keluaran Analog ( Analog Output Device ). Perangkat keras keluaran yang termasuk discrete ( Discrete Output Device ) adalah: Alarms Control relays Fans, lights, horns, valves Motor starters, solenoids Perangkat keras keluaran yang termasuk analog ( Analog Output Device ) adalah: Analog Valves Actuators Chart Recorders Electric Motor Drives Analog Meters Pressure Sensors Pemrograman PLC Berkaitan dengan pemrograman PLC, ada lima model atau metode yang telah distandardisasi penggunaannya oleh IEC (International Electrotechnical Commission) 1131-3 adalah sebagai berikut: List Instruksi (Instruction List) Pemrograman dengan menggunakan instruksi-instruksi bahasa level rendah (Mnemonic), seperti LD, AND, OR dan lain sebagainya. Table 2.2 Contoh list instruksi ALAMAT 0 1 2 3 INSTRUKSI LD AND NOT OUT END OPERAN 00000 00001 00002 Diagram Tangga (Ladder Diagram) Pemrograman berbasis logika relai, cocok digunakan untuk persoalanpersoalan kontrol diskret yang input/output hanya memiliki dua kondisi on atau off seperti pada sistem kontrol konveyor, lift, dan motor-motor industri. Gambar 2.12 Diagram tangga Diagram Blok Fungsi ( Function Blok Diagram ) Pemrograman berbasis aliran data Secara grafis. Banyak digunakan untuk tujuan kontrol proses yang melibatkan Perhitungan-perhitungan kompleks dan akuisisi data analog. Gambar 2.13(a) Diagram tangga (b) Diagram blok fungsional ekivalennya[4] Diagram Fungsi Sekuensial (Sequential Function/Flow Charts) - Metode grafis untuk pemrograman terstruktur yang banyak melibatkan langkah-langkah rumit, seperti pada bidang robotika, perakitan kendaraan, Batch Control, dan lain sebagainya. Gambar 2.14 Diagram Fungsi Sekuensial[4] Teks Terstruktur (Structured Text) Tidak seperti keempat metode sebelumnya, pernrograman ini menggunakan statemen-statemen yang umum dijumpai pada bahasa level tinggi (high level programming) seperti If/Then, Do/While, Case, For/Next, dan lain sebagainya. Dalam aplikasinya, model ini cocok digunakan untuk perhitungan-perhitungan matematis yang kompleks, pemrosesan tabel, serta fungsi fungsi kontrol yang memerlukan algoritma khusus. Dari banyak jenis konveyor maka dipilihlah Konveyor Sabuk (Belt Conveyor) karena lebih mudah dibuat dan lebih hemat. Komponen utama dari Konveyor Sabuk ini adalah : Roller, Sabuk (Belt), Rangka, Motor DC, Roda Gigi/Pulley. PERANCANGAN DAN PEMBUATAN PROTOTIPE KONVEYOR PENGHITUNG BARANG Gambar 2.15 Teks Terstruktur Walaupun hampir semua vendor PLC telah mendukung kelima model pemrograman tersebut, tetapi secara de facto sampai saat ini yang sangat luas penggunaannya terutama di industri adalah diagram tangga. Alasan utamanya adalah diagram ini sangat mudah untuk dipahami para teknisi, di pabrik umumnya telah lebih dahulu familiar dengan jenis diagram tangga elektromekanis, yaitu diagram tangga dengan menggunakan simbolsimbol komponen elektromekanis dalam penggambaran logika kontrolnya. Konveyor Konveyor adalah salah satu jenis alat pengangkut atau pemindah yang berfungsi untuk mengangkut atau memindahkan bahan-bahan industri yang berbentuk padat, terdiri dari ban berbentuk bulat menyerupai sabuk (Belt) yang diputar oleh motor. Konveyor memiliki banyak jenis dibuat sesuai dengan kebutuhan industri seperti Belt Conveyor, Chain Conveyor, Screw Conveyor ( a ) Belt Conveyor ( b ) Chain Conveyor ( c ) Screw Conveyor Gambar 2.36 Jenis-jenis konveyor 3.1. Pembuatan Alat Penelitian Dalam proses perancangan, dan pembuatan prototipe konveyor penghitung barang berbasis PLC ini diperlukan beberapa alat dan bahan yang menunjang pembuatannya. Selain pembuatan perangkat keras (Hardware) yang berwujud konveyor beserta pengendalinya juga diperlukan pembuatan program (Software) yang akan dimasukkan ke dalam CPU PLC sebagai pengendali Prototipe konveyor tersebut, program yang akan digunakan adalah Program Diagram Tangga (Ladder Diagram Programming) dengan menggunakan software Sywin 3.4. yang akan dijelaskan pada bab 4. 3.2. Diagram Alir Pembuatan Konveyor Perancangan dan pembuatan perangkat keras ini bertujuan untuk pembuktian dan aplikasi secara nyata dari proses sistem pengendali yang berbentuk sebuah prototipe, sehingga dapat dipahami dengan mudah dan jelas. Adapun langkahlangkah pembuatannya prototipe konveyor adalah sebagai berikut : Gambar 3.1 Diagram alir pembuatan prototipe konveyor 3.3. Rangkaian Pengendali Konveyor Rangkaian pengendali yaitu rangkaian yang berfungsi sebagai pengendali konveyor yang juga merupakan bagian dari perangkat keras masukan ( input device ), rangkain pengendali terdiri dari : 1. Catu Daya 2. Sensor Cahaya 3. Tombol Start dan Tombol Stop 4. PLC Gambar 3.9 Diagram alir pembuatan rangkaian pengendali konveyor 3.3.1. Catu Daya (Power Suplly) Untuk menggerakan motor konveyor diperlukan tegangan listrik yang sesuai dengan tegangan input motor konveyor tersebut yaitu 12 Volt DC. Power supply berfungsi menyuplai tegangan pada motor DC tersebut. Rangkaian power supply yang digunakan terdiri dari sebuah tansformator step down dan 4 buah dioda (diode bridge) yang akan menghasilkan output berupa tegangan DC. tegangan keluaran yang dikeluarkan adalah +12 Volt DC dan +5 Volt DC. Catu daya ini mensuplai 2 buah komponen Kelistrika yaitu : Motor DC untuk penggerak Konveyor yang memiliki tegangan input sebesar 12 Volt DC ( sebanyak 3 buah ), Sensor Proximity yang memiliki tegangan input +5 Volt DC, ( sebanyak 2 pasang ). Pemasangan Catu Daya ini ditujukan agar komponen-komponen elektrikal yang terdapat pada prototipe konveyor yaitu motor dc penggerak konveyor, dan 2 buah sensor tidak rusak ketika terjadi tegangan tidak konstan. Pada catu daya ini, tegangan AC dari jala-jala listrik terlebih dahulu akan diturunkan dengan menggunakan transformator stepdown untuk kebutuhan regulasi sekunder. Tegangan yang diturunkan tersebut selanjutnya akan disearahkan oleh sebuah rectifier (Penyearah) dan akan distabilkan tegangannya oleh sebuah filter yang nantinya akan diteruskan pada rangkaian konveyor penghitung barang. Gambar 3.10 Rangkaian catu daya pada konveyor penghitung barang 3.3.2. Sensor Photodioda. Sensor yang digunakan dalam rangkaian ini adalah sensor photodiode. Sensor yang digunakan sebanyak 2 bauh sensor 1 untuk menedeteksi keberadaan box (selanjutnya disebut sensor box) dan sensor 2 untuk mendeteksi (menghitung) barang (selanjutnya disebut sensor barang). Photodioda digunakan sebagai detektor cahaya dan LED (Light Emiting Dioda) yaitu dioda pemancar cahaya, yang digunakan sebagai sumber cahaya yang diletakkan pada suatu tempat dimana objek dapat dideteksi ketika memotong garis cahaya. Photodiode dipasang berhadapan sejajar dengan Led agar dapat menerima cahaya dari Led, dalam kondisi normal sensor menghasilkan logika Nol, dan ketika cahaya terhalangi oleh benda maka akan menghasilkan nilai logika 1. Prinsip kerja sensor dalam kondisi normal sensor tanpa dilewati benda adalah Nol, dalam artian keluaran dari sensor tidak menghasilkan tegangan sama sekali, cahaya yang diterima oleh sensor pothodioda diatur pada komparator agar menghasilkan logika 0 yang berupa tengangan sebesar 0 volt, dan jika pothodioda tidak mendapatkan cahaya ( terhalangi oleh benda ) maka output sensor akan menghasilkan logika 1 yang berupa tegangan sebesar 4,5 volt, karena output tegangan dari rangkaian sensor hanya 4,5 volt saja maka ditambahkan Driver relay, yang fungsinya sebagai saklar otomatis yang menghubungkan tegangan catu daya dari PLC omron ke Jalur masukan pada PLC Omron, agar logika 1 dan 0 dapat dibaca oleh PLC. 3.3.4. Programmable Logic Controlller (PLC) PLC digunakan untuk mengontrol, mekanisme kerja konveyor penghitung barang. PLC yang digunakan adalah PLC Omron CPM1A 20 CDR yang akan dijelaskan secara singkat pada subbab 3.6. 3.4. Diagram Alir Pembuatan Prototipe Konveyor Penghitung Barang Setelah pembuatan konveyor sebagai suatu alat yang akan dikendalikan (output), dan rangkaian pengendali yaitu catu daya, dan sensor terpasang sebagai alat pengendali (input), setelah itu pemasangan PLC sebagai pemroses.. Agar lebih jelas perhatikanlah diagram alir Gambar 3.12 Diagram alir pembuatan prototipe konveyor penghitung barang Gambar 3.11 Driver sensor proximity berbasis photodiode 3.3.3. Tombol Start dan stop. Jenis tombol yang digunakan adalah tombol jenis Pushbutton. Menggunakan 2 buah tombol, yang pertama berfungsi sebagai tombol start, dan yang kedua berfungsi sebagai tombol stop. Gambar 3.13. Prototipe konveyor penghitung barang 3.5. Pengkabelan Setelah terpasang semua, maka kita hubungkan semua rangkaian tersebut satu dengan yang lainnya dengan cara pengkabelan yaitu: 1. Menghubungkan catu daya dengan sensor, motor konveyor a, motor konveyor b, tombol start, tombol stop dan input daya PLC (catu daya memasok daya kesemua komponen tersebut sesuai dengan kebutuhannya melalui terminal negatip (-)) 2. Menghubungkan tombol start, tombol stop, sensor box dan sensor benda (sebagai input) dengan terminal input PLC (perhatikan gambar 3.18a dibawah) 3. Menghubungkan motor konveyor a dan motor konveyor b (sebagai output) dengan terminal output PLC (perhatikan gambar 3.18b dibawah) In 1 DC in 12 v R1 Out 1 In 2 R2 Out 2 In 3 R3 Out 3 In 4 R4 Out 4 +5 V out AC 4.1. Pengujian Komponen. Sebelum melakukan pengujian prototipe konveyor penghitung barang maka kita harus menguji setiap komponen dari alat-alat tersebut yaitu Catu daya, Sensor dan Motor penggerak untuk memastikan bahwa setiap komponen tersebut terhubung satu dengan yang lain dan bekerja dengan baik. in 24 v CATU DAYA 220 V in PENGUJIAN DAN PEMBAHASAN PLC Omron Ground Ground +12 V out Ground IN 00000 OUT 01000 IN 00001 OUT 01001 IN 00002 Rangkaian Sensor ( Komparator ) Gambar 4.1 Prototipe konveyor penghitung barang IN 00003 Out sensor 1 DC In 5v LM 339 Out sensor 2 + Tombol START In Sensor 1 Tombol STOP - DC out 24 V CPM 1 A 20 CDR AC in 220v In Sensor 2 Sensor 1 _ Pothodiode LED M1 + _ M2 + Sensor 2 Motor 1 ( Konveyor pembawa benda ) Pothodiode Motor 2 ( Konveyor pembawa box ) LED Gambar 3.14. Skema pengkabelan rangkaian keseluruhan 4.1.1. Pengujian Catu Daya Dalam setiap rangkaian elektronik pasti membutuhkan sumber tegangan atau catu daya, dalam alat yang dibuat ini membutuhkan catu daya tegangan DC 5 volt, dan 12 volt, Catu daya menggunakan jenis adaptor yang dibuat sendiri, adapun rangkain catu daya dapat dilihat pada gambar 4.1 dibawah ini : Gambar 4.2. Rangkaian catu daya. Gambar 3.15. Pengkabelan PLC dengan perangkat luar Adapun langkah-langkah dalam pengujian catu daya yaitu : a. Menghubungkan tegangan input 220 volt dari PLN,. b. Mengukur tegangan sebelum diode, Ground (titik 1) dan setelah rangkain adaptor (titik 2 dan titik 3). Titik 1 ke titik 2=5 V, titik 1 ke titik 3 = 12 V c. Mencatat hasil pengujian. catu daya 12 volt dari adaptor ke motor DC, motor akan berputar menggerakkan gear yang ada pada konveyor dan memutar belt konveyor. Tabel 4.1. Hasil pengujian catu daya. No Catu daya 1 5 volt 2 12 volt Masukan AC 220 volt 220 volt Keluaran DC 5v 12 volt 4.2. Perancangan Program. Dalam merancang program kendali PLC haruslah menempuh tahapan-tahapan yang sistemastis sebagai berikut: 4.1.2. Pengujian Sensor Gambar rangkaian sensor berbasis Photodiode dan Led dan Driver relay dapat dilihat pada Gambar 4.2 dibawah ini: Gambar 4.3. Rangkain sensor dan driver relay Langkah pengujian Cara pengujian sensor melewati beberapa tahapan, yaitu : - Menghubungkan catu daya 5 volt kebagian rangkaian driver sensor, dan catu daya 12 volt ke bagian driver relay. - Melakukan pengujian pada bagian sensor yang diinginkan untuk mendapatkan hasil yang diinginkan, dengan menggunakan multimeter digital untuk melihat apakah keluaran dari sensor tersebut benar atau tidak. - Mencatat hasil pengujian. Gambar 4.4. Diagram alir perancangan program 4.2.1. Menguraikan Urutan Kendali Urutan kendali konveyor penghitung barang sepereti diperlihatkan pada diagram alir dibawah ini. Tabel 4.2 Hasil pengujian sensor No 1 2 Sensor photodioda sensor 1 sensor 2 tanpa penghalang 0 0 dengan penghalang 1 1 4.1.3 Pengujian Motor Penggerak Motor penggerak DC digunakan sebagai penggerak belt konveyor untuk membawa box dan barang, proses pengujian dilakukan dengan memberikan Gambar 4.5 Diagram alir konveyor penghitung barang 4.2.2. Menentukan Bit Operan untuk Perangkat Masukan dan Keluaran. Untuk konveyor penghitung barang bit operennya adalah seperti table dibawah ini. Tabel Pengalamatan (Addressing) Perangkat Masukan No 1 2 3 4 Perangkat Masukan Alamat Komponen Fungsi Input Tombol Menghidupkan 00000 Start sistem Tombol Mematikan 00001 Stop Sistem Memberhentikan box dan Sensor 1 00002 menghidupkan motor konveyor barang Menghitung barang dan Sensor 2 00003 menghidupkan motor konveyor box Gambar 4.6 Diagram tanggga dan kode mnemonik konveyor penghitung barang 4.2.4 Membuat Program Menggunakan Syswin 3.4 Sebelum program dimasukkan kedalam PLC maka program dibuati menggunakan perangkat lunak SYSWIN 3.4 yang kemudian disimulasikan dengan menggunakan simulator PLC. Setelah program benar baru kemudian dimasukkan kedalam PLC, Tabel Pengalamatan (Addressing) Perangkat Keluaran OUTPUT No Komponen 1 2 Motor Konveyor 1 Motor Konveyor 2 Alamat Output 01000 01001 Fungsi Menggerakan Konveyor Box Menggerakan Konveyor Barang 4.2.3 Membuat Program Kendali Program kendali PLC dibuat dengan diagram tangga menggunakan software syswin 3.4 melalui komputer dan kode mneumonik melalui programming console. Gambar 4.7.Diagram alir pembuatan program menggunakan syswin 3.4 tahapan dalam pembuatan program menggunakan software syswin 3.4 sebagai berikut: a. jalankan program syswin 3.4 sehingga tampak seperti pada gambar dibawah ini Main 1 Diagram tangga Program ini digunakan untuk mengendalikan prototipe konveyor penghitung barang Network 1 Memulai proses yaitu menyalakan semua komponen konveyor penghitung barang Gambar 4.8 Tampilan awal dari program Syswin 3.4 Gambar 4.10.Tampilan network 1 b. Memasukkan instruksi-instruksi yang telah dibuat kedalam diagram tangga sesuai dengan urutan proses dan kerja dari system keseluruhan, Untuk menjalankan dan menghentikan kerja alat dibutuhkan 2 buah tombol, yaitu tombol Start dan tombol Stop, tombol Start diberikan operand IN 00000 pada PLC, sedangkan tombol Stop menggunakan operand IN 00001 pada PLC, pada saat tombol Start ditekan maka akan menghidupkan Start_Jalan pada operand 20000 yang menyebabkan konveyor akan terus berjalan walau tombol Start dilepas. Network 2 Diagram tangga konveyor benda untuk menjalankan Gambar 4.11. Tampilan network 2 Gambar 4.9.Diagram tangga konveyor penghitung barang Penjelasan diagram tangga gambar 4.9 Diagram tangga 1 ( Penghitungan) Setelah Out 20000 ( Start_Jalan) terkunci dalam kondisi ON maka akan menghidupkan Konveyor_Benda yaitu menghidupkan motor penggerak konveyor yang membawa benda. Network 3 Diagram tangga untuk menghitung benda yang lewat ( pencacah benda) menggunakan Simulator PLC yaitu sebuah program yang berfungsi untuk membuktikan kebenaran dari sebuah program, apakah program itu sudah betul atau masih salah. Selain itu dapat menetukan operand-operand yang keliru. Gambar 4.12. Tampilan network 3 Counter atau pencacah digunakan untuk menghitung jumlah benda yang akan masuk kedalam box, penghitungan dilakukan sebanyak 5 kali, setelah mencapai nilai 5 maka akan mengaktifkan CNT 000, dan di reset oleh sensor pembawa box ( Sensor_Box). Network 4 Diagram tangga konveyor box, untuk menjalankan Gambar 4.15. Tampilan Simulator PLC v1.0 karya Tang Tung Yan Gambar 4.13. Tampilan network 4 jaringan diagram tangga ini digunakan untuk menghentikan konveyor benda setelah counter / penghitung mencapai hitungan 5, dan sekaligus menghidupkan konveyor pembawa box. Network 5 Mengakhiri program. Gambar 4.14. Tampilan network 5 Perintah END pada program digunakan untuk mengakhiri program, agar program tersebut dapat bekerja dengan sempurna. 4.2.5. Menguji Program dengan menggunakan simulator PLC Setelah seluruh program dibuat dengan menggunakan SYSWIN 3.4, sebelum dimasukan ke dalam PLC, maka program harus diuji coba dengan Gambar 4.16. Tampilan PLC Simulator dengan program penghtiung barang 4.3. Memasukkan program ke dalam PLC Menggunakan Konsol Program PLC yang telah dibuat dimasukkan kedalam PLC Omron dengan menggunakan console pemrograman, memasukkan program dengan menggunakan console dilakukan secara meanual, mengikuti urutan program yang telah dibuat. Proses memasukkan program dilakukan dengan beberapa cara dibawah ini : a. Memasang kabel konektor dari console pemrogram ke PLC, setelah terpasang kemudian menghidupkan PLC sehingga console mendapatkan catu daya dari PLC. Kemudian membuka password pada PLC dengan cara menekan tombol dengan demikian password pada PLC akan terbuka dan tampilan pada layar console menjadi 00000. b. Memutar posisi kunci selector ke mode Program, mode program digunakan untuk membuat, mengedit program pada PLC. c. Mengecek keadaan PLC, apakah didalam memori PLC sudah terdapat program atau belum, Jika terdapat program didalam PLC maka program dalam memori PLC harus dihapus dengan cara: d. Memulai memasukkan program yang telah dibuat kedalam PLC, sesuai dengan urutannya, adapun program yang telah dibuat dapat dilihat pada gambar dibawah ini: Gambar 4.17. Program kode mnemonik keseluruhan. 4.4. Pengujian Alat Pengujian alat keseluruhan dilakukan dengan beberapa tahapan diantaranya : a. setelah program selesai dimasukkan kedalam PLC kemudia putar kunci selector pada PLC ke mode RUN atau MONITOR, hal ini dilakukan agar program yang telah dimasukkan kedalam PLC dapat bekerja. b. Menghidupkan catu daya utama untuk menhidupkan komponen-komponen pada alat, seperti sensor dan penggerak mekanis. c. Meletakkan benda pada konveyor pembawa benda dan menaruh box pada konveyor pembawa box, dengan posisi tidak menyentuh sensor. d. Tekan tombol Start, maka konveyor box akan jalan menuju arah jatuh benda dari konveyor pembawa benda. Dan siklus akan bekerja secara otomatis, lalu tekan tombol Stop untuk menghentikan kerja dari alat. e. Mengecek rangkaian penghitung atau counter, caranya dengan menghidupkan alat kemudian Start, lalu lewatkan benda melewati Sensor benda ( S 1 ), sebanyak 5 kali, jika benar maka konveyor pembawa benda akan berhenti dan konveyor pembawa box akan berjalan. f. Jika terjadi kegagalan dalam proses pengujian maka perlu dilakukan pengecekan perangkat mekanik dan elektrik dari alat tersebut, jika tidak ada kesalahan maka pengecekan selanjutnya dilakukan pada bagian program, lalu memperbaiki bagian yang salah sampai alat dapat bekerja dengan normal. 4.5. Analisa Kerja Alat Setelah seluruh langkah pengujian selesai kemudian menganalisa kerja dari alat dan program, prinsip kerja dari alat tersebut yaitu : a. pada saat tombol Start ditekan maka konveyor box akan bergerak membawa bok sampai box tersebut mencapai sensor box. b. Setelah sensor box aktif maka konveyor pembawa box akan berhenti, dan box akan berhenti tepat didepan benda keluar. c. Saat box berhenti maka konveyor pembawa benda akan aktif dan membawa benda menuju box penampung, benda akan melewati sensor benda atau sensor pendeteksi benda, sensor benda akan menghitung banyaknya benda yang melewatinya, batas dari jumlah benda diatur pada program yaitu 5 buah , setelah benda yang lewat berjumlah 5 benda maka konveyor pembawa benda akan berhenti. d. Setelah konveyor pembawa benda berhenti maka konveyor pembawa box akan bergerak membawa box ketempat berikutnya, sampai box berikutnya berada pada posisi yang telah ditentukan. e. Alat akan bekerja seterusnya seperti itu sampai tombol Stop ditekan maka alat akan berhenti. DAFTAR PUSTAKA 1) Setiawan, Iwan. Programmable Logic Controller (PLC) dan Teknik Perancangan Sistem Kontrol. Edisi Pertama. Yogyakarta. Andi. 2006 2) Eko Putra, Agfianto. PLC Konsep, Pemrograman dan Aplikasi. Edisi Pertama. Yogyakarta. Gava Media. 2007 3) Wicaksono, Handy. Programmable Logic Controller, Teori Pemrograman dan Aplokasinya Dalam Otomasi Sistem. Edisi Pertama. Yogyakarta. Graha Ilmu. 2009 4) Bolton, William. Programmable Logic Controller (PLC) Sebuah Pengantar. Edisi Ketiga. Jakarta. Erlangga. 2004 5) Bryan, L.A. & E.A Bryan. Programmable Controller: Theory and Implementation. Second Edition. United States of America. Industrial Text Company. 1997 6) Hackwort, Jhon R. & Frederic D. Hackwort Jr. Programmable Logic Controller: Programming Methodes and Applicattion. 7) Omron. Syswin: Software Programming Tools for Omron Programmable Logic Controller Versi 3.4. Japan. Omron Corporation. 1996 8) Omron. Sysmac CPM1A Programmable Controllers: Opreation Manual. Japan. Omron Corporation. 2007 9) Irianto Tj, Tri.. Modul Pengenalan Dasar PLC (ProgrammableLogic Controllers) dan Dasar Pemrograman Syswin 3.2. 2005 10) Jack, Hugh. Automating Manufacturing Systems with PLCs., Version 5.0, Boston, GNU Free Documentation License, 1993-2007 11) Hadiyanto, Ahmad. Suyanto. Dkk. Pengoperasian Mesin Produksi dengan Kendali PLC., Departemen Pendidkan Nasional, 2005 12) Nachbar, G. H. Rangkaian Elektronika Populer, terjemahan, , Jakarta, Elex media komputindo, 1988. 13) Adi, Agung Nugroho . Mekatronika., Edisi Pertama, Yogyakarta, Graha Ilmu, 2010 14) Tung Yan, Tang. Simulator PLC (Software), Malaysia., Johor., 1998